ختم أجزاء السيارات المصنوعة من الفولاذ المقاوم للصدأ: الدليل الهندسي للدرجات والعمليات

باختصار

ختم قطع السيارات من الفولاذ المقاوم للصدأ هو عملية تصنيع دقيقة تُنتج مكونات مقاومة للتآكل وبكميات كبيرة، وضرورية في هندسة السيارات الحديثة. بدءًا من درجة الفريتيك 409 المستخدمة في أنظمة العادم إلى درجة الأوستنيتيك 304 التي يُفضل استخدامها في الزخارف الديكورية والأجهزة الأمنية، حيث يوفر الفولاذ المقاوم للصدأ نسبة قوة إلى وزن متفوقة ومقاومة أعلى للحرارة مقارنةً بالصلب اللين. وتستخدم العملية بشكل أساسي تشكيل القوالب المتقدمة لإدارة الأشكال الهندسية المعقدة والتسامحات الضيقة التي تتطلبها الشركات المصنعة للمعدات الأصلية (OEMs). بالنسبة لمدراء المشتريات والمهندسين، فإن النجاح يكمن في اختيار درجة السبيكة المناسبة لتحقيق التوازن بين التكلفة والأداء البيئي، مع التعامل مع التحديات التقنية مثل التصلب الناتج عن العمل والتقوس العكسي

علم المواد: اختيار الدرجة المناسبة لقطع السيارات

في تصنيع السيارات، فإن اختيار درجة الفولاذ المقاوم للصدأ لا يتعلق فقط بالمقاومة للتآكل؛ بل هو قرار استراتيجي يوازن بين القابلية للتشكيل، والتحمل الحراري، والتكلفة. العائلتان الرئيسيتان المستخدمتان في أجزاء السيارة المسحوقة هما أوستينيتيك (السلسلة 300) و فيريتكي (السلسلة 400)، وتؤدي كل منهما أدوارًا مميزة في تجميع المركبة.

الفولاذ المقاوم للصدأ الأوستنيتي (السلسلة 300) هو المعيار الصناعي للمكونات التي تتطلب قدرة عالية على السحب العميق ومقاومة ممتازة للتآكل. درجة 304 يُعد المزيج 304 الأكثر استخدامًا في هذه الفئة، لما يتمتع به من قابلية ممتازة للتشكيل وخصائص غير مغناطيسية. ويُستخدم غالبًا في المكونات الهيكلية، وحاويات الوسائد الهوائية، والتجهيزات الزخرفية حيث يقترن الجمال البصري بالمتانة الوظيفية. بالنسبة للتطبيقات التي تتطلب مقاومة شد أعلى، مثل مشدّدات الهيكل أو الأقواس المعقدة، الدرجة 301 تُختار غالبًا نظرًا لمعدل التصلب العالي الناتج عن التشغيل، ما يمكنها من امتصاص طاقة كبيرة أثناء حادث التصادم.

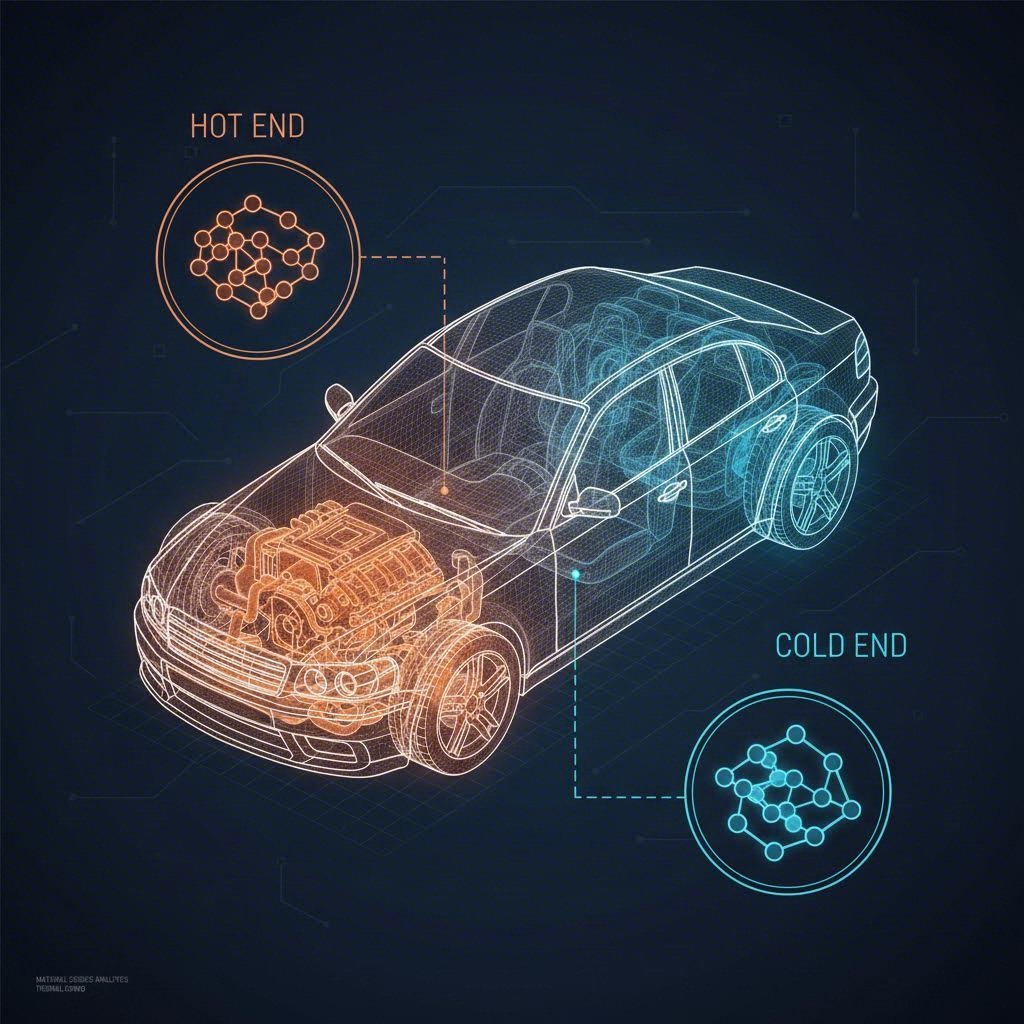

الفولاذ المقاوم للصدأ البيريتي (السلسلة 400) , خاصة الدرجة 409 و430 ، تهيمن على الجزء "الساخن" من المركبة. تم تطوير الدرجة 409 خصيصًا لأنظمة العادم في السيارات؛ وعلى الرغم من أنها قد تُظهر صدأً سطحيًا، إلا أنها تحافظ على السلامة الهيكلية تحت ظروف التغير الحراري الشديد، وهي أرخص بكثير من سبائك السلسلة 300 الغنية بالنيكل. الدرجة 430 تقدم مقاومة أفضل للتآكل وغالبًا ما تُستخدم في الزخارف اللامعة واللوحات الداخلية حيث لا تكون الخواص المغناطيسية عائقًا. يجب على المهندسين ملاحظة أن الدرجات الفيريتية عمومًا تمتلك ليونة أقل من الدرجات الأوستنيتية، مما يحد من استخدامها في الأجزاء ذات السحب العميق.

| عائلة الدرجة | السبائك الرئيسية | الخصائص الأساسية | التطبيق الآلي النموذجي |

|---|---|---|---|

| أوستينيتيك | 304، 304L، 301 | قابلية عالية للتشكيل، غير مغناطيسية، مقاومة تآكل متفوقة | أنظمة الوقود، مشابك أحزمة الأمان، الزخارف التجميلية، وحوامل الوسائد الهوائية |

| فيريتكي | 409، 430، 439 | مغناطيسي، مقاوم للحرارة، اقتصادي، محتوى نيكل منخفض | أنابيب العادم، أغلفة المحولات الحفازة، كاتمات الصوت، دروع الحرارة |

| تخصص | 321، 316 | مثبت بالتيتانيوم (321)، مضاف إليه الموليبدينوم (316) | مكونات المحرك عالية الحرارة، وأجهزة استشعار معرضة لأملاح الطرق |

التطبيقات الحرجة: من أنظمة العادم إلى أنظمة السلامة

المكونات المعدنية المطبوعة المصنوعة من الفولاذ المقاوم للصدأ منتشرة على نطاق واسع في المركبات الحديثة، وغالبًا ما تكون مخفية داخل الأنظمة الفرعية الحرجة. إن قدرة هذه المادة على تحمل البيئات التشغيلية القاسية دون التدهور تجعلها ضرورية لكل من محركات الاحتراق الداخلي والمركبات الكهربائية (EV).

أنظمة العادم والانبعاثات تمثل أكبر استخدام حجمي للفولاذ المقاوم للصدأ المطروح. تشمل المكونات الخاصة بـ"النهاية الساخنة" أنابيب العادم و أغلفة المحولات الحفازة ، تعتمد على درجات مثل 409 و321 لمقاومة درجات الحرارة التي تتجاوز 1500°ف (815°م) مع التحمل المستمر للهزة. تعتبر الدروع الحرارية المطروقة تطبيقًا حيويًا آخر، حيث تحمي الإلكترونيات الحساسة للحرارة والداخليات الداخلية للمركبة من حرارة المحرك. غالبًا ما تتميز هذه الأجزاء بأحجام معقدة لتعظيم الصلابة مع تقليل الكتلة.

مكونات السلامة والهيكلية تتطلب خصائص تشوه قابلة للتنبؤ بها من الفولاذ المقاوم للصدأ. تُصنع مشابك أحزمة المقاعد وآليات الالتفاف وألواح الدعم الخاصة بالفرامل عادةً من درجات عالية القوة لضمان أداء خالٍ من الأعطال طوال عمر المركبة. في قطاع المركبات الكهربائية (EV)، يزداد استخدام ختم الفولاذ المقاوم للصدأ في تعزيز أغلفة البطاريات والحافلات الكهربائية، حيث تكون الحماية ضد الثقب والتآكل أمرًا لا يمكن التنازل عنه. تسهم خاصية امتصاص الطاقة العالية في الدرجات الأوستنيتية بشكل كبير في مقاومة التصادم، مما يسمح للمهندسين بتصميم هياكل سلامة أرق وأخف وزنًا تفي بمعايير اختبار التصادم الصارمة.

عملية الختم: التáchات الهندسية والحلول

يُقدّم ختم الفولاذ المقاوم للصدأ تحديات تقنية متمايزة عن الفولاذ اللين، ويرجع ذلك بشكل أساسي إلى مقاومة القص الأعلى لهذا المادّة وميولها على التصلب نتيجة التشغيل. التصليد بالتشوه يحدث هذا عندما تصبح المادة أقسى وهشّة أكثر أثناء تشويهها. ورغم أن هذه الخاصّة قد تكون مفيدة للقوة الهيكلية، فإنها تتسبب في أضرار جسيمة على الأدوات إذا لم تُدار بشكل صحيح. ويجب على المصنّعين استخدام م presses ذات طاقة عالية ومواد تَلْبِكَة متخصصة لمنع الالتصاق —وهو التصاق مادة القطعة الشغالة بسطح القالب.

الردة المرنة يُعدّ ظاهرة أخرى حرجة، حيث تحاول القطعة المختمّة العودة إلى شكلها الأصلي بعد فتح القالب. وبما أن الفولاذ المقاوم للصدأ يتمتع بمقاومة خضوع أعلى، فإنه يُظهر ارتدادًا مرنًا أكبر مقارنة بالفولاذ الكربوني. ويُعوّض المهندسون ذوي الخبرة في القوالب والأدوات هذا التأثير عن طريق ثني الزائدة في مرحلة تصميم القالب. تشكيل القوالب المتقدمة هي الطريقة المفضلة للإنتاج بكميات كبيرة، حيث تقوم بعدة عمليات (مثل القص، والثني، والختم) في مرور واحد فقط. بالنسبة لشركاء التوريد، فإن التحقق من سعة مكابسهم أمر بالغ الأهمية؛ إذ تتطلب أجزاء السيارات الفولاذية ذات السماكة العالية غالبًا تصنيف مكابس يتراوح بين 400 و800 طن لتحقيق التشكيل الدقيق.

للتغلب على هذه التعقيدات بفعالية، يُعد التعاون مع مصنّع مؤهل أمرًا ضروريًا. وللشركات المصنعة للمعدات الأصلية التي تسعى إلى سد الفجوة بين التصميم الأولي والإنتاج الجماعي، تقدم شركة Shaoyi Metal Technology حلول شاملة للختم التي تعتمد على مكابس تصل إلى 600 طن ودقة معتمدة وفقًا للمواصفة IATF 16949. وتتيح قدرتها على التوسع من إنتاج نماذج أولية سريعة تبلغ 50 وحدة إلى ملايين الذراعيات التحكمية أو الهياكل الفرعية المُنتَجة جماعيًا التصدي مبكرًا للتحديات الهندسية مثل الارتداد النابض والتحكم في التحملات، مما يمنع حدوث تأخيرات مكلفة خلال التصنيع الكامل النطاق.

المزايا التجارية والأداء

على الرغم من تكلفة المواد الخام الأعلى مقارنةً بالفولاذ المجلفن أو المدرفل على البارد، فإن الفولاذ المقاوم للصدأ يوفر ميزة جذابة من حيث "التكلفة طوال دورة الحياة" لشركات تصنيع المعدات الأصلية في صناعة السيارات. والسبب الرئيسي هو التحمل من نوع "ثبت وانسَ" . فالمكونات المصنوعة من الفولاذ المقاوم للصدأ لا تتطلب طلاءً ثانوياً أو دهاناً لمقاومة الصدأ، ما يؤدي إلى استبعاد خطوات كاملة من سلسلة التوريد التصنيعية ويقلل من خطر فشل الطلاءات في الاستخدام الفعلي.

تقليل الوزن ميزة تجارية هامة أخرى. نظراً لأن الفولاذ المقاوم للصدأ (وخاصة النوعين 301 أو 304 بعد التشغيل على البارد) يتمتع بمقاومة شد أعلى بكثير من الفولاذ اللين، يمكن للمهندسين تحديد مقاسات أرق لتحقيق نفس الأداء الهيكلي. ويُعد تقليل الوزن هذا أمراً حاسماً لتحسين كفاءة استهلاك الوقود في المركبات ذات المحركات الاحتراقية، وكذلك لزيادة مدى المركبات الكهربائية. علاوة على ذلك، فإن المادة قابل للتدوير 100% قابلة لإعادة التدوير بالكامل، مما يتماشى مع تركيز قطاع السيارات المتزايد على الاستدامة ومفاهيم الاقتصاد الدائري.

الأسئلة الشائعة

هل يمكن ختم الفولاذ المقاوم للصدأ 304 بشكل فعال؟

نعم، يُعد الدرجة 304 أحد سبائك الفولاذ المقاوم للصدأ القابلة للختم بشكل كبير نظرًا لخصائصه العالية في المطيلية والاستطالة. ومع ذلك، فإنه يتطلب مكابس ذات طن متري أعلى وأدوات أكثر قوة (غالبًا قوالب كاربايد) مقارنةً بالصلب اللين، لأنها تتصلب سريعًا أثناء التشغيل. وهو ممتاز للأجزاء المسحوبة بعمق مثل مكونات نظام الوقود والأغطية الزخرفية.

2. كيف يمنع المصنعون التصاق المواد أثناء الختم؟

يتم منع التصاق المواد (Galling)، أو انتقال المادة إلى القالب، باستخدام مواد تشحيم عالية الأداء مصممة خصيصًا للفولاذ المقاوم للصدأ، مثل الزيوت المكلورة أو الحواجز الفيلمية الجافة. بالإضافة إلى ذلك، فإن طلاء الأدوات بنيتريد التيتانيوم (TiN) أو استخدام إدخالات قوالب كاربايد يقلل بشكل كبير من الاحتكاك ويطيل عمر الأداة.

3. هل ختم الفولاذ المقاوم للصدأ أكثر تكلفة من الفولاذ الكربوني؟

تكلفة المواد الأولية للصلب المقاوم للصدأ أعلى، وتكاليف صيانة الأدوات يمكن أن تكون أكبر بسبب ارتداء القوالب بشكل أسرع. ومع ذلك، فإن التخلص من عملية الطلاء اللاحقة (مثل الزنك أو الطلاء الكهربائي) وطول عمر المادة غالبًا ما يؤدي إلى تقليل التكلفة الإجمالية للقطعة طوال دورة حياة المركبة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —