أسرار قص الصفائح المعدنية بالليزر: من الفرق بين الألياف وCO2 إلى قطع خالية من العيوب

كيف يعمل قطع الصفائح المعدنية بالليزر في الواقع

تخيل شعاع ضوء قوي لدرجة أنه يمكنه قطع الفولاذ المقوى كسكين ساخن يخترق الزبدة. هذا هو جوهر تقنية قطع الصفائح المعدنية بالليزر — وهي عملية غيرت جذريًا الطريقة التي يتبعها المصنعون في التصنيع الدقيق. ولكن ما الذي يحدث فعليًا عندما يلتقي هذا الشعاع المركز بالمعادن؟

في الأساس، آلة قص المعادن بالليزر يولد شعاعاً من الطاقة الضوئية المتماسكة من خلال عملية تُعرف بالانبعاث المحفز. ثم يتم تركيز هذا الشعاع عبر عدسات متخصصة على نقطة صغيرة جداً على سطح المادة. والنتيجة؟ حرارة شديدة تذيب أو تحترق أو تتبخر المعدن بسرعة على طول مسار مبرمج بدقة.

الفيزياء الكامنة وراء تفاعل شعاع الليزر مع المادة

عندما يصطدم شعاع الليزر بسطح معدني، تبدأ سلسلة رائعة من التفاعلات. وفقًا لأبحاث حول فيزياء قطع الليزر ، ينعكس جزء من الإشعاع بعيدًا، لكن يتم امتصاص الجزء الأكبر ويتحول إلى طاقة حرارية. هنا تكمن المفارقة المثيرة للاهتمام: قدرة المادة على امتصاص الإشعاع تزداد فعليًا مع ارتفاع درجة حرارتها، مما يُكوِّن حلقة تغذية راجعة موجبة تجعل العملية أكثر كفاءة باطراد.

مع ارتفاع درجات الحرارة، تخضع المعادن لسلسلة من التحولات الطورية المتتالية:

- تسخن المادة الصلبة بسرعة عند نقطة التركيز

- يبدأ الانصهار عندما تتجاوز درجات الحرارة نقطة انصهار المعدن

- مع توفر طاقة كافية، يحدث التبخر

- في حالات التفاعل القوي للليزر، يمكن أن يحدث التسامي المباشر متجاوزًا الطور السائل تمامًا

أثناء قطع المعادن بالليزر، يتكون شق مميز (عرض القطع) عندما يتم دفع المادة المنصهرة بعيدًا بواسطة غاز المساعدة. تتضمن هذه العملية الديناميكية تفاعلات معقدة بين المعدن المنصهر المتحرك وتيار الغاز — وكل ذلك يحدث في جزء من الثانية

إن ضيق شعاع الطاقة والدقة التي يمكن بها تحريك عدسات الليزر تضمن جودة قطع عالية للغاية، مما يسمح بتنفيذ تصاميم معقدة بسرعة تغذية عالية حتى في المواد الصعبة أو الهشة.

لماذا تتخلى الشركات المصنعة عن طرق القطع التقليدية

إذًا لماذا تختار الشركات المصنعة بشكل متزايد ليزرًا يقطع المعدن بدلًا من الطرق التقليدية؟ الأسباب مقنعة. على عكس القواطع الدوارة التي تتطلب مواد تبريد (والتي يمكن أن تلوث الأجزاء)، أو عمليات الطحن التي تترك بقايا كربيد، فإن آلة القطع بالليزر تنطوي فقط على استخدام الطاقة والغازات - وبالتالي لا تمثل أي خطر من تلوث المادة.

تُظهر السرعة قصة أكثر إثارة للدهشة. يمكن لجهاز قطع المعادن باستخدام تقنية الليزر معالجة صفيحة فولاذية بسمك 40 مم أسرع بحوالي 10 مرات من المنشار الحزامي، وأسرع بـ 50 إلى 100 مرة من قطع السلك. وعندما تأخذ في الاعتبار التعقيد ثنائي الأبعاد غير المحدود الممكن من خلال حركات يتم التحكم بها بواسطة أوامر G-code، ستصبح على دراية بالسبب الذي جعل قطع الليزر الحل المفضل في التصنيع الدقيق.

سواء كنت تقوم بتقييم شراء المعدات أو تستكشف خيارات الاستعانة بمصادر خارجية، فإن فهم هذه المبادئ الأساسية أمر ضروري. ستُرشدك الأقسام القادمة عبر كل شيء بدءًا من تقنية الألياف مقابل CO2 وصولاً إلى توافق المواد، مما يساعدك على اتخاذ قرارات مستنيرة بشأن استثمارك في ماكينة قطع المعادن بالليزر.

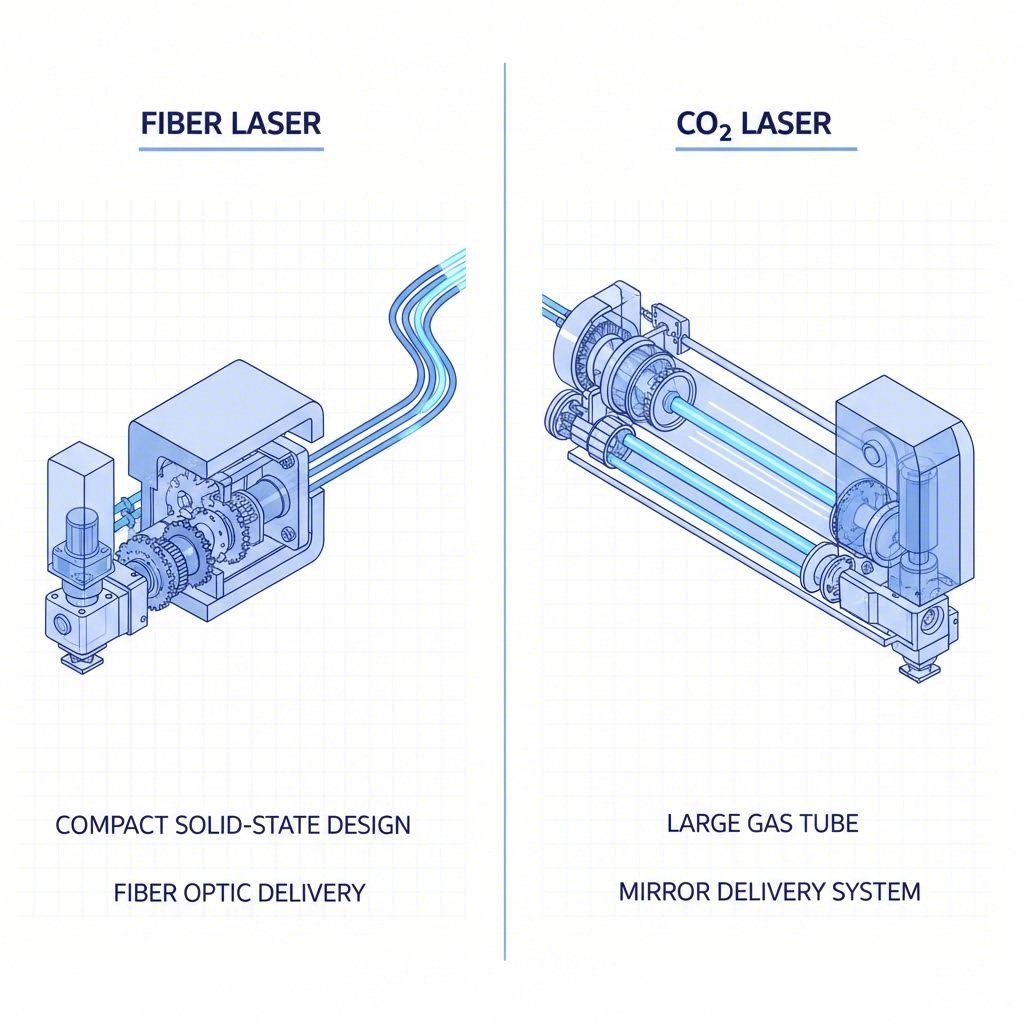

مقارنة تقنية ليزر الألياف وتقنية ليزر CO2

الآن وقد فهمت كيف يعمل القطع بالليزر، ربما تتساءل: أي نوع من الليزر يجب أن تستخدم بالفعل؟ هنا تصبح المقارنة بين الليزر الليفي وليزر CO2 أمرًا بالغ الأهمية، وهي قرار يؤثر مباشرةً على كفاءة إنتاجك، وتكاليف التشغيل، وعائد الاستثمار.

هذه هي الحقيقة: يُنتج الليزر الليفي وليزر CO2 أشعتهما من خلال آليات مختلفة جوهريًا، مما يؤدي إلى خصائص أداء متميزة. إن الاختيار بينهما لا يتعلق بالعثور على تقنية "أفضل"، بل بتحديد الأداة المناسبة لتطبيقك المحدد.

تقنية الليزر الليفي وميزتها في الطول الموجي

تُنتج آلة القطع بالليزر الليفي الضوء من خلال تصميم حالتها الصلبة باستخدام كابلات الألياف البصرية. ويبلغ طول الموجة الناتج حوالي 1.06 ميكرومتر — وهذه التفاصيل التقنية التي تبدو بسيطة تُحدث فوائد عملية هائلة عند قطع المعادن.

لماذا يُعد الطول الموجي مهمًا إلى هذا الحد؟ تمتص المعادن الأطوال الموجية القصيرة بكفاءة أعلى بكثير. وفقًا لـ التحليل الفني لشركة Bodor ، فإن المعادن العاكسة مثل النحاس والألومنيوم والنحاس الأصفر تمتص طاقة الليزر الليفي بشكل أفضل بكثير مقارنة بامتصاصها لطاقة ليزر CO2. وينتج عن هذا الامتصاص الفائق قطعًا أسرع وأكثر نظافة ودقة.

تُظهر الأرقام المتعلقة بالكفاءة قصة مقنعة:

- يصل الليزر الليفي إلى كفاءة كهروضوئية تبلغ حوالي 30-40%

- بينما لا تتجاوز كفاءة ليزر CO2 حوالي 10% فقط

- وهذا التفوق في الكفاءة بعامل 3-4 يعني أن الليزر الليفي يستهلك طاقة كهربائية أقل بكثير مع تحقيق سرعات قطع أسرع

بالنسبة للمعادن الرقيقة والمتوسطة السماكة، يمكن لجهاز قطع بالليزر الليفي باستخدام التحكم الرقمي (CNC) أن يقطع بسرعة تصل إلى 2-3 مرات أسرع من أنظمة CO2 المماثلة. ويعود هذا الفرق في السرعة إلى أن المعادن تمتص الطول الموجي الأقصر للليزر الليفي بسهولة أكبر، مما يحوّل طاقة الليزر إلى عمل قطع بدلاً من الانعكاس كنفايات

تُرجّح متطلبات الصيانة تقنية الألياف بشكل أكبر. فالتصميم المغلق بالكامل لجهاز قطع الليزر بالألياف يلغي المرايا وضبط المحاذاة التي تتطلبها أنظمة CO2. ويعني وجود عدد أقل من المكونات البصرية تقليل الحاجة للصيانة الدورية وتقليل أوقات التوقف — وهي نقطة تُؤخذ بعين الاعتبار بشكل كبير في العمليات عالية الحجم.

متى تكون أشعة الليزر CO2 لا تزال مناسبة

هل يعني ذلك أن ليزرات CO2 قد عفا عليها الزمن؟ على الإطلاق. فأنظمة CO2 تستخدم خليط غاز في أنبوب مغلق لإنتاج ضوء بطول موجي 10.6 ميكرومتر — وهو طول موجي تمتصه المواد غير المعدنية بشكل استثنائي جيد.

إذا كانت ورشتك تعالج الخشب، أو الأكريليك، أو البلاستيك، أو النسيج إلى جانب المعادن، فإن ليزرات CO2 توفر تنوعًا لا يُضاهى. فهي تحقق حوافًا أكثر نعومة و أسطحًا مصقولة على المواد العضوية لا يمكن لأجهزة الليزر بالألياف مجاراتها أبدًا. وفي ورش العمل التي تتعامل مع مواد متنوعة، غالبًا ما تكون هذه المرونة أكبر من ميزات الكفاءة التي توفرها تقنية الألياف.

تظل أشعة الليزر CO2 ذات صلة في تطبيقات المعادن المحددة. عند قص صفائح معدنية رقيقة حتى 25 مم في بيئات تتطلب القدرة على معالجة المعادن وغير المعادن، فإن سهولة استخدام نظام واحد متعدد الاستخدامات قد تبرر التنازل عن الكفاءة.

حتى أنظمة أشعة الليزر الليفية المكتبية بدأت تدخل السوق لتصنيع المعادن على نطاق صغير، لكن تقنية CO2 لا تزال هي المعيار للمستخدمين الهواة والشركات الصغيرة التي تعمل أساسًا مع المواد غير المعدنية.

| المواصفات | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| الطول الموجي | ~1.06 μm | ~10.6 μm |

| الكفاءة الكهربائية | 30-40% | ~10% |

| متطلبات الصيانة | منخفض (تصميم مغلق، عدد أقل من المكونات البصرية) | أعلى (محاذاة المرايا، استبدال العدسات) |

| التوافق مع المعادن | ممتازة (تشمل المعادن العاكسة) | جيد للصفائح الرقيقة؛ يواجه صعوبة مع السبائك العاكسة |

| التوافق مع غير المعادن | محدود | ممتازة (الخشب، الأكريليك، المنسوجات، البلاستيك) |

| سرعة المعالجة للمعادن الرقيقة (0.5-6 مم) | أسرع بـ 2-3 مرات من CO2 | الخط الأساسي |

| سعة المعالجة للمعادن السميكة (>25 مم) | مفضّل (تبلغ الأنظمة عالية الطاقة إلى 100 مم) | محدودة بحوالي 25 مم كحد أقصى |

| الاستثمار الأولي | أقل عمومًا عند نفس القوة | أعلى بسبب تقنية ناضجة ولكنها معقدة |

| التكلفة التشغيلية على المدى الطويل | أقل (توفير الطاقة، قطع غيار أقل) | أعلى (استهلاك الطاقة، قطع الغيار البديلة) |

يصبح إطار اتخاذ القرار أكثر وضوحًا عندما تركز على المواد الأساسية الخاصة بك. بالنسبة لتصنيع المعادن المتخصصة — خصوصًا مع السبائك العاكسة ومتطلبات الإنتاج المرتفعة — توفر أنظمة الليزر الليفي CNC سرعةً وكفاءةً وتوفيرًا على المدى الطويل بشكل متفوق. أما في البيئات التي تستخدم مواد مختلطة أو التخصص في غير المعادن، فإن تقنية CO2 تظل خيارًا عمليًا.

بعد توضيح نوع الليزر، يصبح التفكير التالي مهمًا بنفس القدر: أي المعادن بالتحديد يمكن قصها، وما هي حدود السمك التي يجب أن تتوقعها؟ يقدم القسم التالي دليلًا شاملاً حول توافق المواد يتناول هذه الأسئلة الحرجة.

دليل توافق المواد وقيود السمك

لقد اخترت نوع الليزر الخاص بك - ولكن هل يمكنه بالفعل قطع المواد التي تحتاجها؟ هذا السؤال يُربك العديد من المشترين الذين يفترضون أن جميع المعادن تتصرف بشكل متماثل تحت شعاع الليزر. والواقع أكثر تعقيدًا بكثير، وفهم السلوك المحدد للمواد سيوفر عليك أخطاءً مكلفة.

يجلب كل معدن خصائص فريدة إلى عملية القطع: نقاط الانصهار، والتوصيل الحراري، ودرجة الانعكاسية، واتجاهات الأكسدة. تحدد هذه الخصائص ليس فقط ما إذا كان جهاز قطع المعادن بالليزر يمكنه معالجة مادة معينة، ولكن أيضًا السماكة القصوى التي يمكن التعامل معها، وجودة الحافة التي ستُحقق، وما هي المعايير التي تُنتج أفضل النتائج.

معاير القطع حسب نوع المعدن والسماكة

عند العمل بجهاز قطع المعادن بالليزر، ستكتشف بسرعة أن الإعدادات الموحدة لا تناسب جميع الحالات. دعونا نحلل ما يمكن توقعه من أكثر المواد شيوعًا.

الفولاذ الكربوني يظل المعدن الأكثر توافقًا مع الليزر المتاح. إن معدل امتصاصه العالي وسلوك الانصهار المتوقع يجعله مثاليًا لكل من المبتدئين وبيئة الإنتاج. باستخدام ليزر ألياف بقدرة 1 كيلوواط، يمكنك قطع الفولاذ الكربوني بسماكة تصل إلى حوالي 10 مم بشكل نظيف، في حين أن الأنظمة ذات القدرة الأعلى (6 كيلوواط فأكثر) تمدد هذه القدرة لتصل إلى 25 مم أو أكثر. ما هو مفتاح القطع النظيف؟ العثور على التوازن بين القدرة والسرعة للحد من تكوّن البقايا على الحافة السفلية.

الفولاذ المقاوم للصدأ يتطلب احترامًا أكبر. تتطلب صلابته وطبيعته العاكسة سرعات قطع أبطأ وإعدادات تردد أعلى مقارنةً بالفولاذ الكربوني. يمكن لنظام بقدرة 1 كيلوواط التعامل مع الفولاذ المقاوم للصدأ بسماكة تصل إلى حوالي 5 مم، مع سرعات موصى بها تتراوح بين 10-20 مم/ث. ويُستخدم النيتروجين كغاز مساعد لمنع الأكسدة ويمنح جودة حافة مصقولة خالية من الأكاسيد، وهي الجودة المطلوبة عادةً في تطبيقات الفولاذ المقاوم للصدأ.

والألمنيوم يُقدِّم تحديات فريدة تفاجئ العديد من العاملين. عند قص الألمنيوم بالليزر، فإنك تواجه خاصيتين في آنٍ واحد: الانعكاسية العالية التي تعكس طاقة الليزر بعيدًا، والتوصيل الحراري الممتاز الذي يبدد الحرارة بسرعة من منطقة القص. يمكن لليزر الليفي التعامل مع قص الألمنيوم بشكل أفضل بكثير من أنظمة CO2 بسبب طول موجته الأقصر، ولكن لا يزال يتعين عليك إعدادات طاقة حول 60-80% ومعدلات سرعة تتراوح بين 10-20 مم/ث للحصول على نتائج مثلى. وعادةً ما يصل الحد الأقصى للسماكة لنظام 1 كيلوواط إلى 3 مم.

النحاس والنحاس يدفع قص الليزر إلى أقصى حدوده. تتطلب هذه السبائك شديدة الانعكاسية والتوصيل الحراري نُهجًا متخصصة: فالليزر الليفي ضروري (بما أن CO2 لا يعمل بفعالية)، وتحتاج إلى تحديد دقيق لموضع التركيز إضافةً إلى سرعات أبطأ. يساعد بدء القطع من حواف المادة أو حفر ثقوب ابتدائية مسبقًا في التغلب على حاجز الانعكاسية الأولي. توقع حدًا أقصى للسماكة حوالي 2 مم للنحاس مع مستويات الطاقة القياسية.

التيتانيوم يوفر توافقًا ممتازًا مع الليزر على الرغم من سمعته كمادة صعبة. إن توصيله الحراري المنخفض يعمل في صالحك فعليًا، حيث يركز الحرارة في منطقة القطع. ومع ذلك، فإن التيتانيوم يتفاعل بقوة مع الأكسجين عند درجات الحرارة العالية، مما يجعل استخدام غاز خامل (عادةً الأرجون) أمرًا ضروريًا للحصول على حواف نظيفة وخالية من التلوث.

| المادة | السماكة القصوى (1 كيلوواط) | القوة الموصى بها | تصنيف جودة الحافة | اعتبارات خاصة |

|---|---|---|---|---|

| الفولاذ الكربوني | 10 مم | 80-100% | ممتاز | استخدم غاز الأكسجين المساعد لقطع أسرع؛ والنيتروجين للحصول على حواف أنظف |

| الفولاذ المقاوم للصدأ | 5mm | 90-100% | جيدة جدًا | يمنع النيتروجين المساعد الأكسدة؛ وتتطلب سرعات أبطأ |

| والألمنيوم | 3 مم | 60-80% | جيد | المتانة العالية للانعكاس تتطلب ليزر ألياف؛ استخدم نيتروجين أو هواء مساعد |

| النحاس | 2 مم | 90-100% | معتدلة | ليزر الألياف ضروري؛ ابدأ من الحواف أو اعمل ثقبًا مسبقًا؛ التركيز الدقيق أمر بالغ الأهمية |

| نحاس | 3 مم | 80-100% | جيد | تحديات مشابهة للنحاس؛ قد تساعد الفوهات المتخصصة في التبريد |

| التيتانيوم | 4 مم | 70-90% | ممتاز | يُطلب استخدام الأرجون المساعد لمنع الأكسدة؛ التوصيلية المنخفضة تساعد في القطع |

توقعات جودة الحافة لمختلف المواد

جودة الحافة لا تتعلق فقط بالجماليات—بل تؤثر بشكل مباشر على العمليات اللاحقة مثل اللحام والطلاء والتجميع. عندما تقوم بقطع صفائح معدنية باستخدام الليزر، فإن فهم نوع التشطيب المتوقع يساعدك على تحديد معايير جودة واقعية، ويُمكّنك من اكتشاف متى يحدث خطأ ما.

المواد الرقيقة (أقل من 3 مم) بشكل عام تُنتج حوافًا أنظف عبر جميع أنواع المعادن. حيث يمر الليزر بسرعة، مما يقلل من مناطق التأثير الحراري ويحد من فرص تكوّن الشوائب. سترى تغيرًا لونيًا ضئيلاً، وحوافًا لا تحتاج غالبًا إلى تشطيب ثانوي.

السماكة المتوسطة (3-10 مم) تُدخل المزيد من العوامل المتغيرة. يصبح تراكم الحرارة أمرًا بارزًا، وتزداد العلاقة بين سرعة القطع وجودة الحافة تشددًا. إذا كانت السرعة كبيرة جدًا، ستلاحظ قطوعًا غير كاملة أو تشكل شوائب مفرطة. وإذا كانت بطيئة جدًا، تتسع منطقة التأثير الحراري، مما يؤدي إلى تغير في اللون واحتمال حدوث تشوه في المواد الحساسة.

قطع الصفائح السميكة (10 مم فأكثر) يتطلب تحسينًا دقيقًا للمعلمات. عادةً ما تنخفض جودة الحافة مع زيادة السُمك — سترى خطوطًا عمودية أكثر وضوحًا (التي تظهر على حواف القطع)، ومناطق أوسع متأثرة بالحرارة، وزيادة احتمالية التصاق الشوائب بالسطح السفلي.

تشكل المعادن العاكسة مثل الألومنيوم والنحاس تحديات خاصة بالنسبة لجودة الحواف. بحث Accumet حول تحديات التشغيل بالليزر تعكس هذه المواد طاقة الليزر، مما قد يؤدي إلى انصهار غير متسق وملامح حافة غير منتظمة. والحل يشمل استخدام ليزر الألياف الذي يعمل بأطوال موجية أقصر، والتي تخترق الأسطح العاكسة بفعالية أكبر مقارنة بأنظمة CO2.

تحسّن أنظمة التركيز التلقائي بشكل كبير تجانس الحواف عبر سمك مختلف. تقوم هذه الآليات المتبعة للارتفاع بتعديل نقطة البؤرة باستمرار أثناء تحرك رأس القطع فوق المادة، مما يعوّض انحناء الصفائح والتغيرات السطحية وعدم انتظام السمك. بدون التركيز التلقائي، يجب على المشغلين ضبط البؤرة يدويًا لكل سماكة مادة – وهي عملية تستغرق وقتًا طويلًا وتُعرّض العملية لخطأ بشري.

ما الفائدة العملية؟ يضمن وضع البؤرة المتماسك أن شعاع الليزر يحافظ على كثافة طاقة مثالية عند سطح القطع، ما ينتج جودة حواف موحدة حتى عند قطع الصفائح المعدنية ذات التغيرات الطفيفة في السمك أو العيوب السطحية.

فهم سلوك المادة هو مجرد جزء من اللغز. فالغاز المساعد الذي تختاره يؤدي دورًا بالغ الأهمية في تحديد جودة القطع وسرعته وخصائص الحافة – وهي قضية مفقودة بشكل مدهش من معظم الأدلة الإرشادية حول هذه التقنية.

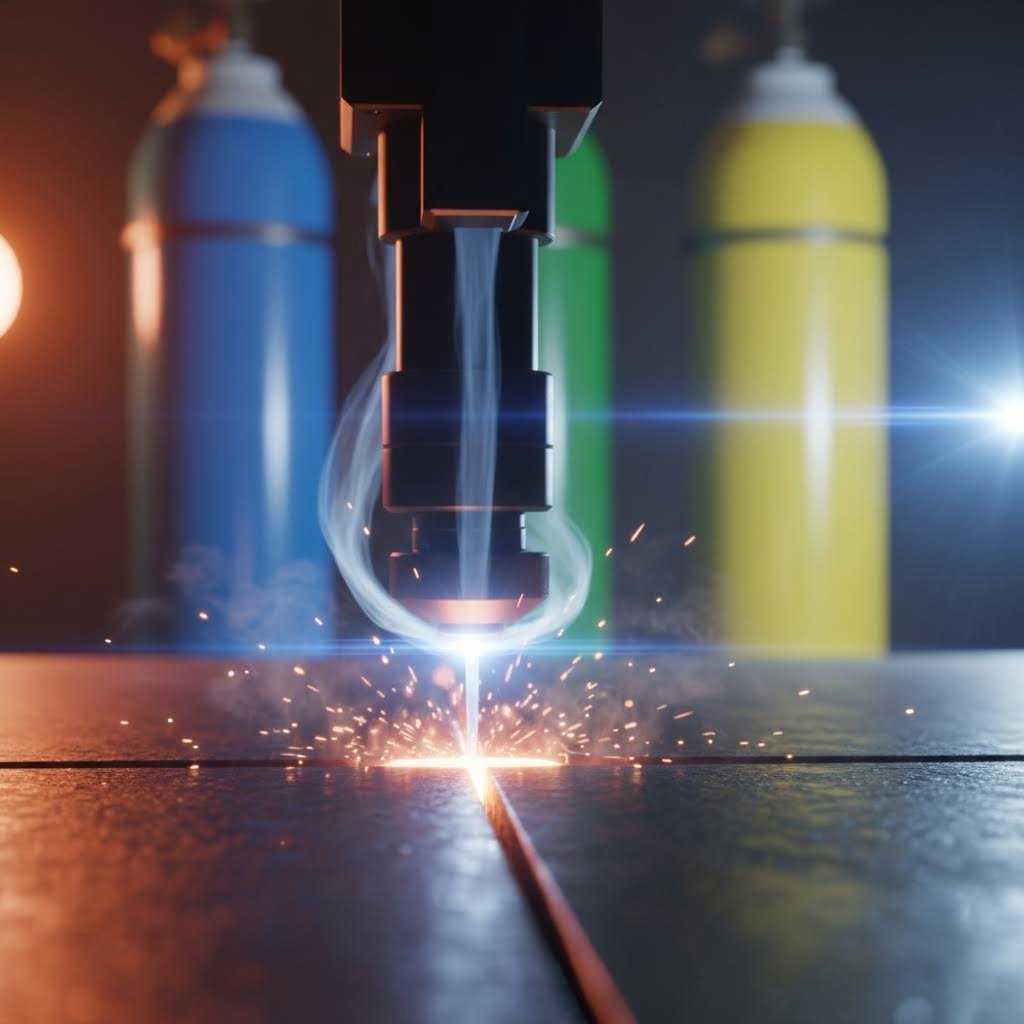

اختيار الغاز المساعد للحصول على أفضل جودة قطع

ها هي حقيقة سرية تفصل بين المشغلين الهواة والمحترفين ذوي الخبرة: فالغاز الذي يتدفق عبر رأس القطع لديك مهم بقدر الليزر نفسه. يفترض العديد من المبتدئين أن الغاز المساعد ما هو إلا "هواء"، ولكن اختيار استخدام الأكسجين أو النيتروجين أو الهواء المضغوط يمكن أن يغيّر تمامًا سرعة القطع وجودة الحافة والتكاليف التشغيلية الشهرية.

فكّر في الغاز المساعد كشريك غير مرئي لليزر الخاص بك. في حين أن الشعاع يذيب المعدن، فإن تدفق الغاز يؤدي ثلاث وظائف حاسمة: طرد المادة المنصهرة من منطقة القطع، والتحكم في عملية الأكسدة على سطح القطع، وتبريد المادة المحيطة للحد من تشوه الحرارة. تعلّم التحكم في هذا العامل، وستتمكن من الوصول إلى مستويات أداء لا يستطيع الآخرون مجارتها.

اختيار بين الأكسجين والنيتروجين والهواء المضغوط

يجلب كل غاز مساعد مزايا مميزة لمجالات مواد وتطبيقات معينة. وفهم متى يستخدم الواحد منها هو أمر أساسي لتحسين عملياتك باستخدام ليزر قطع المعادن.

الأكسجين هو الخيار التقليدي لقطع الليزر للصلب على الكربون والفولاذ الطري. إليك السبب: لا تقوم الأكسجين فقط بإزاحة المعدن المنصهر، بل يشارك بنشاط في عملية القطع من خلال تفاعل طارد للحرارة. عندما يتلامس الأكسجين مع الفولاذ الساخن، فإنه يحترق المادة، مما يولد حرارة إضافية تُسرّع من سرعة القطع وتُمكّن من الاختراق عبر صفائح أكثر سمكًا.

- المزايا: أسرع سرعات قطع على الفولاذ الكربوني؛ يمكّن من قطع مواد أكثر سمكًا (من 6 مم إلى 25 مم أو أكثر)؛ استهلاك أقل للغاز مقارنةً بالنيتروجين؛ اقتصادي التكلفة للإنتاج عالي الحجم من الفولاذ الكربوني

- العيوب: يُكوّن طبقة أكسيد سوداء على حواف القطع؛ تتطلب الحواف المؤكسدة عملية جلخ قبل الطلاء أو اللحام؛ غير مناسب للفولاذ المقاوم للصدأ أو الألومنيوم؛ جودة الحافة محدودة في الأجزاء التي تعتمد على المظهر البصري

النيتروجين يتبنى نهجًا معاكسًا. باعتباره غازًا خاملًا، فإنه يخلق بيئة واقية تمنع أي تفاعل كيميائي بين المعدن الساخن والهواء المحيط. وفقًا لـ التحليل الفني من Pneumatech يُنتج النيتروجين قطعًا نظيفة وخالية من الأكاسيد ذات جودة متميزة للحواف، مما يجعله الخيار المفضل لقطع المعادن بالليزر عندما تكون الجودة البصرية والمعالجة اللاحقة مهمة.

- المزايا: يوفر حوافًا فضية بـ"قطع لامع" دون أي تأكسد؛ وتكون القطع جاهزة فورًا للحام أو الطلاء البودري؛ وهو أساسي للحديد المقاوم للصدأ والألومنيوم؛ ويُنتج أعلى جودة ممكنة للحواف

- العيوب: تكاليف تشغيل أعلى بسبب استهلاك الضغط العالي؛ وسرعات قطع أبطأ من الأكسجين على الفولاذ الكربوني؛ ويتطلب خزانات تخزين أكبر أو توليدًا موقعيًا في العمليات عالية الحجم

الهواء المضغوط يمثل الاتجاه الأسرع نموًا في قص المعادن بالليزر، خاصة مع الأنظمة عالية القوة (من 3 كيلوواط إلى 12 كيلوواط). يتكوّن الهواء من حوالي 80٪ نيتروجين و20٪ أكسجين، ما يوفر حلًا وسطًا بين الغازين النقيين — حيث يمنح بعض التأثير التبريد من النيتروجين وزيادة متواضعة في الحرارة من الأكسجين.

- المزايا: مجاني في جوهره بعد استثمار الضاغط؛ مناسب للصلب المقاوم للصدأ الرقيق (<3 مم)، والصلب المجلفن، والصلب الكربوني (<10 مم في الأنظمة عالية القدرة)؛ ويُلغي متطلبات نقل وتخزين أسطوانات الغاز

- العيوب: ينتج حوافًا صفراء فاتحة مع أكسدة طفيفة؛ يتطلب ضاغطًا عالي الجودة مزودًا بجافٍ وفلتر خالٍ من الزيت؛ الهواء الملوث (ماء أو زيت) سيؤدي إلى تلف العدسات البصرية للليزر؛ جودة الحافة أقل من النتروجين الخالص

| نوع الغاز | المواد الأولية | مظهر الحافة | التكلفة النسبية | أفضل استخدام |

|---|---|---|---|---|

| الأكسجين (O2) | الصلب الكربوني السميك (6-25 مم فأكثر) | أسود (متأكسد) | منخفض | قطع إنتاجي عالي السرعة؛ المكونات الإنشائية |

| النيتروجين (N2) | الفولاذ المقاوم للصدأ، الألومنيوم، النحاس الأصفر | فضي (نظيف) | مرتفع | معدات الأغذية؛ الأجزاء الزخرفية؛ المكونات الجاهزة للحام |

| الهواء المضغوط | المعادن الرقيقة، الصلب المجلفن | أصفر فاتح | أدنى | تصنيع عام؛ تطبيقات حساسة للتكلفة |

كيف تؤثر غازات المساعدة على جودة القطع وسرعته

اختيار الغاز المناسب هو فقط نصف المعادلة — فإعدادات الضغط تؤثر بشكل مباشر على النتائج. تعمل آلة قطع الليزر على الصلب بشكل مختلف تمامًا عند ضغط 5 بار مقارنةً بـ 15 بار، ومعرفة هذه العلاقة هي ما يُفرق بين قطع جيد وقطع ممتاز.

لعمليات قطع المعادن بالليزر باستخدام الأكسجين ، يتحكم الضغط ومعدل التدفق في شدة التفاعل الكيميائي الحراري. يزيد الضغط العالي من التفاعل الكيميائي مع قطعة العمل، مما يولّد حرارة أكثر ولكن قد يؤدي أيضًا إلى انصهار زائد على الحواف. وفقًا لدليل استكشاف الأخطاء وإصلاحها من Bodor، إذا كنت تلاحظ وجود خطوط عميقة على أسطح الفولاذ الكربوني السميك، يمكن أن يؤدي رفع نقطة البؤرة بمقدار 15 مم على الأقل وزيادة ارتفاع الفوهة إلى حوالي 1.4 مم إلى تحسين جودة الحافة بشكل كبير.

لقطع النيتروجين ، الضغط العالي أمر ضروري — عادةً ما يتراوح بين 10-20 بار حسب سمك المادة. يجب أن يدفع الغاز الخامل المادة المنصهرة بعيدًا تمامًا عن شق القطع قبل أن تعيد التصلب وتُشكّل الرواسب. يؤدي الضغط غير الكافي إلى تكوُّن حافات خشنة على الحافة السفلية؛ بينما قد يتسبب الضغط الزائد في حدوث اضطرابات هوائية تؤثر على جودة القطع.

إرشادات عامة للضغط بناءً على سمك المادة:

- المواد الرقيقة (0.5-3 مم): ضغوط أقل (6-10 بار للنيتروجين) تمنع النفاذ من خلال المادة؛ وتعوّض السرعات الأسرع للقطع قلة قوة الغاز

- السماكات المتوسطة (3-10 مم): ضغوط معتدلة (10-15 بار للنيتروجين) توازن بين دفع المادة والجودة النهائية للحافة؛ ويحتاج هذا المدى إلى أكبر قدر من ضبط المعاملات بدقة

- المواد السميكة (10 مم فأكثر): ضغوط أعلى (15-20+ بار للنيتروجين) تضمن إزالة كاملة للمادة المنصهرة من الشقوق العميقة؛ وتتيح السرعات الأبطأ الوقت اللازم لإزالتها بشكل كامل

عند قطع الفولاذ المقاوم للصدأ باستخدام النيتروجين ومواجهة تشكل الحواف غير النظيفة (الحُدبة)، جرّب خفض نقطة البؤرة، وزيادة قطر الفوهة، وتقليل دورة العمل. بالنسبة للأسطح المتسلّطة أثناء القطع بالهواء، فإن السبب عادةً هو سرعة القطع البطيئة — حيث يتفاعل سطح القطع مع الهواء لفترة طويلة جدًا. وزيادة السرعة تمنع هذا التعرض الطويل وتحافظ على حواف أنظف.

حتى مع اختيار الغاز والضغط بشكل مثالي، يمكن أن تؤدي عيوب أخرى إلى إفساد نتائجك. ويستعرض القسم التالي المشاكل الشائعة في القطع بالليزر والتعديلات المطلوبة في المعاملات لإزالة هذه المشكلات.

استكشاف أخطاء عيوب القطع بالليزر الشائعة وإصلاحها

لقد حددت اختيار الغاز بدقة، وضبطت القدرة على سمك المادة، وبرمجت مسار قطع مثالي — ومع ذلك لا تزال الأجزاء النهائية لا تبدو صحيحة. هل يبدو هذا مألوفًا؟ حتى المشغلين ذوي الخبرة يواجهون عيوبًا تظهر فجأة دون سابق إنذار، مما يحوّل المهام الواعدة إلى كميات من الخردة.

إليك الخبر الجيد: معظم عيوب المعادن المقطوعة بالليزر تتبع أنماطًا يمكن التنبؤ بها ولها أسباب قابلة للتحديد. بمجرد فهمك العلاقة بين معايير القطع وتكوين العيوب، ستتمكن من حل المشكلات في غضون دقائق بدلاً من ساعات. دعونا نفحص أكثر القضايا شيوعًا والتعديلات التي تقضي عليها.

تحديد الرواسب (Dross) والتفل (Burrs) والمناطق المتأثرة بالحرارة

قبل أن تتمكن من إصلاح مشكلة ما، يجب عليك تحديدها بشكل صحيح. كل نوع من العيوب يشير إلى اختلال معين في المعلمات — ومعالجة الأعراض الخاطئة تُضيع الوقت بينما تظل المشكلة الحقيقية قائمة.

الخبث تظهر على هيئة معدن منصهر متصلب يتمسك بالحافة السفلية للقطع. عندما تقوم بقطع الصفائح المعدنية بالليزر وتلاحظ تكوّن تكتلات خشنة تشبه الخرز من الأسفل، فإن الرواسب (dross) هي السبب. وفقًا لتحليل العيوب من JLCCNC، فإن الرواسب تشير عادةً إلى أن المادة المنصهرة لا يتم طردها من شق القطع بسرعة كافية — وبالتالي تعيد التصلب قبل أن تتمكن غازات المساعدة من دفعها بعيدًا.

الحواف الخشنة هي بروزات حادة على طول الحواف المقطوعة تعلق بالأصابع وتعيق تركيب الأجزاء. وعلى عكس الرواسب (الدرس) التي تتدلى أسفل المادة، تمتد الحُدبة إلى الخارج من الحافة نفسها. وتنتج آلة قطع المعادن بالليزر الحُدبات عندما لا يقطع الشعاع ألياف المادة بشكل نظيف، فيترك معادنًا منصهرة جزئيًا تتصلب مشكلة حواف حادة.

مناطق التأثر الحراري (HAZ) تظهر على هيئة تغير في اللون — أنماط قوس قزح، أو اصفرار، أو مناطق داكنة حول خط القطع. وفقًا لما يوضحه الدليل الفني لـ SendCutSend تحدث مناطق التأثر الحراري عندما تسخن المادة فوق درجة حرارتها التحويلية دون أن تنصهر، مما يغير بنية المادة المجهرية في تلك المنطقة بشكل دائم.

تمتد العواقب لما هو أبعد من الجوانب الجمالية:

- يمكن أن تُشكل مناطق التأثر الحراري مناطق هشة عرضة للتشقق تحت الضغط

- يُعقّد البنية المجهرية المتغيرة عمليات اللحام اللاحقة

- قد ترفض المناطق المصطبغة التصاق الطلاء أو الطلاء البودرة

- بالنسبة لمكونات الطيران والهياكل، يمكن أن تُضعف مناطق التأثر الحراري متطلبات القوة الحرجة للسلامة

التشوه (Warping) يحوّل الأوراق المسطحة إلى أجزاء منحنية أو ملتوية، وتكون هذه المشكلة شائعة بشكل خاص مع المواد رقيقة السُمك. عند قص صفائح معدنية بأقل من 2 مم باستخدام الليزر، يؤدي التوزيع غير المتساوي للحرارة إلى تمدد تفاضلي — حيث يتمدد أحد المناطق بينما تظل المناطق المجاورة باردة، مما يخلق إجهادات داخلية تنحني بها المادة.

جودة الحافة الخشنة تظهر كخطوط طبقية مرئية، أو خطوط قطع غير متسقة، أو أسطح خشنة الملمس عند اللمس. حتى عندما تكون الأبعاد صحيحة من الناحية الفنية، فإن الحواف الخشنة تشير إلى عدم تطابق في المعاملات أو وجود مشكلات ميكانيكية في نظام الليزر الخاص بك لقطع المعادن.

التعديلات في المعاملات لإزالة العيوب الشائعة

يمكن إرجاع كل عيب إلى اختلال في أحد المتغيرات الأساسية الثلاثة: سرعة القص، وقوة الليزر، وموضع التركيز. إن فهم كيفية تفاعل هذه المتغيرات يمنحك إطارًا تشخيصيًا لحل أي مشكلة في الجودة تقريبًا.

فكّر في الأمر بهذه الطريقة: الكثير من الطاقة مقرونة بسرعة بطيئة جدًا تُنتج دخل حراري مفرط — وهو ما يؤدي إلى منطقة مؤثرة حراريًا واسعة (HAZ)، والتشوّه، والأكسدة. بينما القليل من الطاقة مع سرعة عالية جدًا يترك آثار قطع غير كاملة، وزوائد (Burr)، وشوائب (Dross). ويحدد موقع البؤرة ما إذا كانت الطاقة تتمركز بدقة على سطح المادة أم تتشتت بشكل غير فعال فوقها أو تحتها.

قائمة التحقق لاستكشاف أخطاء الشوائب (Dross) والخبث (Slag) وإصلاحها:

- زيادة ضغط غاز المساعدة لتحسين طرد المادة المنصهرة

- ضبط مسافة فوهة القطع عن السطح — فالبعد الزائد يقلل من فعالية الغاز

- التأكد من أن الفوهة ليست مسدودة أو تالفة بسبب تراكم رذاذ المعادن

- تقليل سرعة القطع على المواد السميكة للسماح بالاختراق الكامل

- فحص وضعية البؤرة؛ فوضعية البؤرة غير الصحيحة تسبب انصهارًا غير كامل في قاع الشق (Kerf)

- استخدام دعامات قطع مرتفعة (مثل الطاولات ذات الشبكات الشبكية أو الشبكات العسلية) بحيث تسقط الشوائب بعيدًا بشكل نظيف

قائمة التحقق لإزالة الزوائد (Burr):

- إبطاء سرعة القطع لضمان فصل كامل للمادة

- إعادة معايرة محاذاة الشعاع — الشعاعات غير المحاذية تنتج جودة حواف غير متسقة

- تفقد حالة العدسة وفوهة الانبعاث؛ المكونات البالية تضعف تركيز الشعاع

- اضبط نقطة التركيز لتقترب أكثر من سطح المادة للحصول على انصهار أنظف للحواف

- تحقق من إعدادات القدرة الصحيحة حسب نوع المادة وسمكها

قائمة التحقق للحد من منطقة التأثير الحراري:

- زِدْ سرعة القطع لتقليل زمن التعرض للحرارة

- اخفض قوة الليزر إلى أدنى مستوى فعال يُنتج قطوعًا نظيفة

- انتقل إلى غاز المساعدة النيتروجيني لمنع التلون الناتج عن الأكسدة

- فكر في استخدام أوضاع القطع النبضية التي تحد من دخول الحرارة المستمرة

- في التطبيقات الحساسة للحرارة، قِّم القطع بتيار الماء كبديل

قائمة التحقق للوقاية من التشوه:

- استخدم وسيلة تثبيت العمل المناسبة — المشابك، الأدوات التوجيهية، أو الطاولات المفرغة تحافظ على استواء الصفائح الرقيقة

- استخدم أوضاع الليزر النبضية لتقليل تراكم الحرارة التراكمي

- قم بتحسين تسلسل مسار القطع لتوزيع الحرارة بالتساوي عبر الصفيحة

- أضف لوحات دعم تضحية لتوفير دعم إضافي للمادة

- زِد سرعة القطع لتقليل تركيز الحرارة في مناطق معينة

تتطلب دعامة المادة اهتمامًا خاصًا عند قطع المعادن بالليزر. وفقًا لـ دليل استكشاف الأخطاء وإصلاحها من LYAH Machining ، فإن الدعامة غير الكافية هي السبب الرئيسي لكل من التشوه وجودة القطع غير المتسقة. وتستخدم طاولة القطع المعدنية المصممة بشكل صحيح أسطح شقوقية أو سطوح على شكل خلية نحل لتقليل نقاط التلامس مع توفير دعم مستقر عبر كامل الصفيحة.

لماذا يهم شكل الدعم؟ تُشكل الأسطح المسطحة التقليدية جسورًا حرارية تُوصِل الحرارة بشكل غير متساوٍ وتحبس الشوائب تحت قطعة العمل. تسمح الطاولات الشقية للغاز المساعد والمادة المنصهرة بالهروب بحرية، مع الحد من التلامس إلى حواف ضيقة. ويمنع هذا التصميم تراكم الحرارة، ويقلل من الضرر الناتج عن الانعكاس العكسي للحرارة على السطح السفلي للمادة، ويتيح عمليات قطع متسقة عبر صفيحات كبيرة الحجم.

وخاصةً بالنسبة للمواد الرقيقة، فكّر في إضافة ألواح دعم تضحية أو استخدام أنظمة تثبيت بالفراغ. تحافظ هذه الأساليب على استواء الصفيحات تمامًا طوال دورة القطع، مما يمنع التشوه الحراري الذي يؤدي إلى التجعد والأخطاء البعدية.

عندما تستمر مشكلات جودة الحواف على الرغم من تعديل المعلمات، فتحقق من العوامل الميكانيكية: تعكير العدسات يؤدي إلى تشتت الشعاع وتدهور التركيز؛ الفوهات البالية تخل بنمط تدفق الغاز؛ والاهتزاز في نظام الجسري يُحدث خطوطًا مرئية. إن الصيانة الدورية — مثل تنظيف العدسات واستبدال القطع الاستهلاكية والتحقق من معايرة الجهاز — تمنع هذه الأسباب الثانوية من إخفاء جهودك لتحسين المعلمات.

بعد إتقانك لاستكشاف الأخطاء وإصلاحها، فقد حان الوقت للتعامل مع القرار التالي الحيوي: اختيار مستوى الطاقة الليزرية المناسب لمتطلبات الإنتاج الخاصة بك ونطاق المواد المستخدمة.

اختيار الطاقة الليزرية المناسبة لتطبيقك

إذًا لقد أتقنت التوافق مع المواد واستكشاف الأخطاء وإصلاحها — ولكن إليك النقطة التي يرتكب فيها العديد من المشترين خطأهم الأكثر تكلفة: اختيار مستوى طاقة خاطئ. فقلة الطاقة تجعلك تعاني من قيود السُمك وأوقات دورة بطيئة. أما زيادة الطاقة؟ فأنت بذلك تنفق أكثر على إمكانية لن تستخدمها أبدًا.

الحقيقة هي أن شراء آلة قطع بالليزر للمعادن ليس خيارًا واحدًا يناسب جميع الاحتياجات. فمستويات القدرة التي تتراوح بين 1 كيلوواط و20 كيلوواط فأكثر تلبي احتياجات إنتاجية مختلفة جدًا، ومعرفة ما توفره كل فئة يساعدك على الاستثمار بحكمة بدلاً من الإسراف.

مطابقة مستويات القدرة مع متطلبات الإنتاج

ما المقصود فعليًا بقدرة الليزر بالنسبة لعملياتك اليومية؟ وفقًا للتوجيهات الفنية من شركة Bodor، فإن القدرة — المقاسة بوحدة الواط — تحدد سرعة وفعالية قيام الليزر بقطع المواد المختلفة. لكن العلاقة ليست خطية، ولا يعني ارتفاع القدرة بالضرورة نتائج أفضل تلقائيًا.

إليك كيف تُترجم فئات القدرة المختلفة إلى قدرات عملية في العالم الحقيقي:

أنظمة من 1 كيلوواط إلى 3 كيلوواط: تُعد خيارات آلات القطع بالليزر الصناعية من الفئة المبتدئة ممتازة في معالجة الصفائح الرقيقة. يمكن توقع قص نظيف للصلب غير القابل للصدأ بسماكة تصل إلى 5 مم، والصلب الكربوني بسماكة تصل إلى 10 مم، والألومنيوم بسماكة تصل إلى 3 مم. بالنسبة للمحلات التي تركز على اللافتات، والأعمال المعدنية الزخرفية، ومكونات أنظمة التدفئة والتهوية وتكييف الهواء، أو الأعمال الخفيفة في التصنيع، فإن هذا النطاق من القدرة يوفر دقة ممتازة دون استثمار رأسمالي مفرط.

أنظمة من 4 كيلو واط إلى 8 كيلو واط: النطاق الأساسي للتصنيع المعدني العام. يمكن لجهاز قطع بالليزر باستخدام الحاسب الآلي ضمن هذه الفئة التعامل مع الصلب الإنشائي متوسط السماكة، والسبيائك الأسمك، وحجوم إنتاج أعلى. حيث يمكنك قص الصلب الكربوني بسماكة 15 مم بكفاءة ومعالجة صفائح الصلب المقاوم للصدأ حتى 12 مم بجودة حافة مقبولة.

أنظمة من 10 كيلو واط إلى 20 كيلو واط فأكثر: قطع ثقيل للأعمال المطلوبة. وفقًا لـ تحليل القوة من ACCURL تقطع أنظمة آلات القطع بالليزر هذه الفولاذ الكربوني بأكثر من 25 مم والفولاذ المقاوم للصدأ حتى 50 مم. تعتمد صناعات مثل بناء السفن وتصنيع المعدات الثقيلة وتصنيع الهياكل الفولاذية على هذه القدرة لمعالجة الألواح السميكة بسرعة.

فهم العلاقة بين القدرة والسمك والسرعة

تشكل القدرة والسمك والسرعة مثلثًا مترابطًا. عند زيادة أحد المتغيرات، فإنه يؤثر على الآخرين. تتيح لك القدرة الأعلى قص مواد أكثر سماكة أو الحفاظ على نفس السمك بسرعات أسرع. تؤثر هذه العلاقة مباشرةً على اقتصاديات الإنتاج لديك.

خذ هذا المثال العملي: قد تصل سرعة قص الفولاذ الكربوني بسمك 10 مم باستخدام ليزر 3 كيلوواط إلى 1.5 متر في الدقيقة. وباستخدام نظام 6 كيلوواط، تزداد هذه السرعة إلى أكثر من 3 أمتار في الدقيقة — أي ضعف الطاقة الإنتاجية دون تغيير المادة أو الجودة. بالنسبة للإنتاج عالي الحجم، تتراكم هذه الفروق في السرعة إلى مكاسب كبيرة في السعة.

| مستوى القوة | الحد الأقصى للفولاذ الكربوني | الحد الأقصى للفولاذ المقاوم للصدأ | الحد الأقصى للألومنيوم | السرعة النسبية (الصفيحة الرقيقة) | أفضل استخدام |

|---|---|---|---|---|---|

| 1 - 3 كيلوواط | 10 مم | 5mm | 3 مم | الخط الأساسي | الإشارات، التكييف والتنفس، تصنيع الضوء |

| 4-6 كيلو واط | 16 ملم | 10 مم | 8 مم | 1.5-2 مرة أسرع | التصنيع العام، قطع غيار السيارات |

| 8-12كيلوواط | 25mm | 20mm | 16 ملم | 2-3 مرات أسرع | التصنيع الثقيل، المكونات الهيكلية |

| 15-20kW + | 40 مم فأكثر | 50 مم | 30 مم | أسرع بـ 3-4 مرات | بناء السفن، المعدات الثقيلة، الصفائح السميكة |

لكن أسرع ليس دائما أفضل اقتصاديا. إن آلة قطع الصلب التي تستهلك 20 كيلوواط تستخدم كمية أكبر بكثير من الكهرباء من وحدة 6 كيلوواط. إذا كان مزيج الإنتاج الخاص بك نادرا ما يتجاوز 10 ملم سمك، أن السعة الإضافية يجلس في حالة فوضى بينما فواتير الكهرباء ترتفع. النقطة الحلوة؟ إضافة إلى ذلك، نموذجي الحمل العملي، وليس الحد الأقصى العرضي المطلوب.

لتقييم حجم الإنتاج، اسأل نفسك: كم عدد القطع التي أحتاجها في كل وردية؟ ما هو مدى السُمك النموذجي للمواد المستخدمة؟ كم مرة تواجه مهام تتطلب صفائح سميكة؟ إذا كانت 80٪ من عملك تشمل صفائح معدنية أقل من 6 مم، فإن النظام المتوسط الفئة ذو جودة شعاع متفوقة غالبًا ما يؤدي إلى أداء أفضل مقارنةً بجهاز أعلى قوة واط ولكن بأحدية أقل جودة.

يشمل أيضًا التوازن بين الرأسمال والقدرة اعتبارات الصيانة. فالأنظمة ذات القدرة الأعلى تولد حرارة أكبر، مما يستدعي بنية تحتية قوية للتبريد واستبدال أكثر دورية للمستهلكات. وغالبًا ما توفر الأنظمة الأقل قدرة والمزودة بمصادر ليزر ليفية فعالة تكلفة إجمالية للملكية أقل في التطبيقات المناسبة.

بعد توضيح اختيار القدرة، يبقى موضوع حاسم واحد غائبًا بشكل لافت في معظم مناقشات المعدات: متطلبات السلامة التي تحمي مشغليك وتضمن الامتثال التنظيمي.

متطلبات السلامة لعمليات القطع بالليزر للمعادن

إليك موضوعًا تتجاهله معظم أدلة المعدات بشكل مريح: السلامة. ومع ذلك، فإن تشغيل قاطع ليزر صناعي دون اتباع بروتوكولات السلامة المناسبة يعرّض موظفيك لخطر جسيم، ويفتح شركتك أمام عقوبات تنظيمية، ومطالبات تعويض، وإمكانية الإغلاق.

يشتمل القطع بالليزر الصناعي على أشعة طاقة مركزة قادرة على إلحاق الضرر الفوري بالعينين والجلد، إلى جانب الأبخرة والجسيمات التي تتراكم في أنسجة الرئة مع مرور الوقت. ففهم هذه المخاطر ليس خيارًا، بل هو أمر أساسي للتشغيل المسؤول لأي ماكينة قطع معادن.

تصنيفات سلامة الليزر والمعدات الواقية

يحصل كل نظام ليزر على تصنيف يشير إلى مستوى الخطر المحتمل له. وفقًا لـ الدليل الشامل للسلامة من Keyence ، تتراوح هذه التصنيفات من الآمن تمامًا إلى الخطير للغاية:

- الفئة 1: آمن تحت جميع ظروف الاستخدام العادية — لا تُطلب إجراءات احترازية خاصة

- الفئة 2: آمن عند التعرض العرضي؛ يشمل أشعة ليزر مرئية حيث توفر استجابة الرمش حماية

- الفئة 2M: آمن عند الرؤية بالعين المجردة ولكن خطير عند الرؤية من خلال أدوات بصرية

- الفئة 3R: خطر منخفض للإصابة ولكن يتطلب اتخاذ الحيطة أثناء التعرض المباشر للشعاع

- الفئة 3B: خطير عند التعرض المباشر للعين؛ يتطلب إجراءات أمان نشطة

- الفئة 4: خطر عالٍ على العين والجلد؛ يمكن أن يشعل المواد ويشكل مخاطر حريق

تندرج معظم أنظمة قطع الليزر الصناعية ضمن الفئة 4 - أعلى فئة خطر. ومع ذلك، إليك ما لا يدركه العديد من المشغلين: يمكن لحاجز الليزر المناسب أن يحوّل حتى نظامًا من الفئة 4 إلى بيئة من الفئة 1، مما يضمن السلامة في جميع أنحاء منشأتك.

ما الذي يجعل الحاجز فعالاً؟ يجب أن يحتوي الحاجز الضوء الليزري بالكامل، ومنع أي إشعاع شعاعي من الخروج أثناء التشغيل العادي وفقًا لـ ANSI Z136.1 standard —الوثيقة الأساسية لبرامج سلامة الليزر في الصناعة—يجب أن تتضمن الأغلفة أقفال أمان تُطفئ الليزر تلقائيًا إذا تم فتحها أثناء التشغيل.

نظارات واقية تظل ضرورية كلما كانت أبواب الغلاف مفتوحة أو أثناء إجراءات الصيانة. ولكن لا تستخدم أي نظارات واقية عشوائية—يجب أن تتناسب نظارات سلامة الليزر مع الطول الموجي وقوة الإخراج الخاصة بجهاز القطع بالليزر لديك. فالليزرات الليفية (بموجة طولها 1.06 ميكرومتر) وليزرات CO2 (بموجة طولها 10.6 ميكرومتر) تتطلب عدسات واقية مختلفة تمامًا. واستخدام نظارات غير مطابقة لا يوفر أي حماية، بل يعطي شعورًا كاذبًا بالأمان.

تدريب المشغلين تشكل العنصر البشري لأي برنامج سلامة فعّال. ويحدد المعيار ANSI Z136.1 متطلبات تعليمية محددة، وينص على دور مسؤول سلامة الليزر (LSO) المسؤول عن تنفيذ البروتوكولات الأمنية والإشراف عليها. وينبغي أن يشمل التدريب مخاطر الشعاع، والمخاطر غير المرتبطة بالشعاع، وإجراءات الطوارئ، والاستخدام الصحيح لمعدات الحماية كافة.

متطلبات التهوية وسحب الأبخرة

عندما تتبخر شعاع الليزر المعدن، فإنه لا يختفي ببساطة—بل يتحول إلى جزيئات عالقة في الهواء، وغازات، وأبخرة تشكل مخاطر جسيمة على الجهاز التنفسي. وفقًا للتوجيهات الفنية من AccTek Laser، تشمل هذه الانبعاثات أبخرة المعادن، والمركبات المؤكسدة، وربما غازات ضارة تتراكم بسرعة في الأماكن المغلقة.

تمتد عواقب التهوية غير الكافية لما هو أبعد من المخاطر الصحية الفورية:

- مشاكل تنفسية ناتجة عن استنشاق جزيئات المعادن

- مخاطر الحريق والانفجار الناتجة عن تراكم الغازات القابلة للاشتعال

- تلف المعدات نتيجة ترسب الأبخرة على المكونات البصرية والعدسات

- انخفاض أداء الليزر وتقليل عمر المعدات الافتراضي

- مخالفة اللوائح التنظيمية وإمكانية إغلاق المرفق بالكامل

يجب أن تقوم أنظمة استخلاص الأبخرة المناسبة باصطياد الانبعاثات من المصدر مباشرةً—من منطقة القطع—قبل أن تنتشر في الهواء المحيط. ويستلزم ذلك سرعة تدفق هواء كافية للتغلب على السحابة الحرارية الصاعدة من مكان القطع، إلى جانب نظام ترشيح قادر على احتجاز الجزيئات دون الميكرونية.

تُفرض العديد من المناطق معايير محددة لنوعية الهواء في أماكن العمل تنطبق على عمليات القطع بالليزر الصناعية. وعادةً ما يتطلب الامتثال لهذه المعايير توفر مواصفات موثقة لأنظمة التهوية، وجدولًا منتظمًا لصيانة الفلاتر، ومراقبة دورية لنوعية الهواء.

قائمة فحص السلامة الكاملة لعمليات القطع بالليزر:

- التحقق من تصنيف الليزر والتأكد من وجود تصنيف غلاف مناسب

- تثبيت أقفال أمان على جميع نقاط الوصول إلى الغلاف

- توفير نظارات واقية مخصصة للطول الموجي لكل الموظفين

- تعيين موظف مؤهل لمراقبة سلامة الليزر وتدريبه

- وضع علامات تحذيرية عند جميع مداخل مناطق الليزر

- تثبيت نظام لاستخراج الأبخرة بسرعة امتصاص كافية عند منطقة القطع

- تنفيذ جداول منتظمة لاستبدال الفلاتر وصيانتها

- توثيق إجراءات التشغيل القياسية (SOPs) لجميع عمليات الليزر

- قم بإنشاء إجراءات إيقاف الطوارئ وتدريب جميع المشغلين عليها

- حدد جدولًا لمراقبة جودة الهواء بشكل دوري للتحقق من فعالية التهوية

- الحفاظ على معايير السلامة الكهربائية — حيث تمثل مصادر طاقة الليزر عالية الجهد خطر الصعق الكهربائي

- احتفظ بمعدات إخماد الحرائق في متناول اليد وقم بفحصها بانتظام

تختلف المتطلبات التنظيمية حسب الولاية القضائية، ولكن معظم الدول الصناعية تُلزم بمعايير سلامة مكان العمل التي تنطبق على معدات الليزر. في الولايات المتحدة، تتداخل لوائح OSHA مع معايير ANSI؛ ويجب على العمليات الأوروبية الامتثال لمتطلبات EN 60825. إن استثمار الوقت لفهم الالتزامات التنظيمية المحددة يمنع الغرامات الباهظة، والأهم من ذلك، يحمي الأشخاص الذين يعملون على معداتك.

بعد وضع بروتوكولات السلامة، تكون مستعدًا لاتخاذ القرار الاستراتيجي النهائي: هل يجب أن تستثمر في معدات قطع الليزر داخل المنشأة، أم أن الاستعانة بمزودي خدمات متخصصين هو الخيار الأكثر منطقية لعملياتك؟

إطار اتخاذ القرار: المعدات الداخلية مقابل الاستعانة بمصادر خارجية

لقد استوعبتَ المعرفة التقنية — أنواع الليزر، توافق المواد، اختيار القدرة، بروتوكولات السلامة. والآن تأتي المسألة التي تحدد ما إذا كانت هذه المعلومات ستؤدي إلى شراء معدات توضع في ورشتك أو إلى فواتير من شريك خارجي: هل يجب عليك شراء قاطع ليزر للصفائح المعدنية، أم الاستعانة بمصدر خارجي لاحتياجات القطع؟

هذا القرار يُربك عددًا لا يحصى من الشركات المصنعة. بعضها يستثمر مئات الآلاف في معدات لا يستخدمها بالكامل أبدًا. وآخرون يستعينون بمصادر خارجية لسنوات، ويُهدر المال الذي كان يمكنه تمويل آلة خاصة بهم مرتين على الأقل. والفارق بين هذه النتائج هو التحليل الواضح لمتطلبات الإنتاج الفعلية.

تحليل الاستثمار الرأسمالي مقابل تكلفة الاستعانة بمصدر خارجي

لنبدأ بالأرقام — لأن "الشعور الداخلي" ليس استراتيجية مالية. التحليل التفصيلي للتكلفة من Arcus CNC غالبًا ما تشير الحسابات إلى ترجيح كفة المعدات الداخلية قبل الأوان الذي يتوقعه معظم المصنّعين.

تأمل في سيناريو واقعي: مصنع يستخدم 2000 لوحة فولاذية شهريًا بسعر 6.00 دولار للقطعة من مورد خارجي، ويُنفق 144,000 دولار سنويًا على قص الليزر الخارجي. أما معالجة نفس الكمية باستخدام ليزر ألياف داخلي بقدرة 3 كيلوواط — متضمنة المواد الخام والكهرباء والغاز والأجور — فتبلغ تكلفتها حوالي 54,120 دولارًا سنويًا. ما هي التوفيرات السنوية؟ تقارب 90,000 دولار.

مع تكلفة حزمة آلة قص المعادن الكاملة حوالي 50,000 دولار، فإن فترة الاسترداد تُحسب بحوالي 6-7 أشهر. وبعد ذلك، يذهب كل دولار يتم توفيره مباشرة إلى صافي ربحك.

لكن سعر الفاتورة من شريكك الخارجي لا يروي القصة كاملة. عندما تدفع مقابل خدمة قص بالليزر، فإنك تغطي تكاليفه التالية:

- زيادة سعر المواد (عادةً 20٪ أو أكثر)

- وقت التشغيل (150-300 دولار لكل ساعة)

- رسوم البرمجة والإعداد

- هامش الربح (غالبًا 30٪ أو أكثر)

- التكاليف العامة للموقع، والمرافق، والأجور

أنت في الأساس تمول معدات شخص آخر — دون أن تمتلكها أبدًا.

تتطلب الاستثمارات الداخلية حسابات مختلفة. وراء سعر آلة القطع بالليزر المعدنية نفسها، يجب تخصيص ميزانية للتركيب (2000-5000 دولار)، والمعدات المساعدة مثل الضواغط والتهوية (أكثر من 3000 دولار)، والنفقات التشغيلية المستمرة. تبلغ تكلفة تشغيل نظام نحت ليزري باستخدام الحاسب الآلي تقريبًا 30-50 دولارًا في الساعة عندما تُحسب الكهرباء والغاز المساعد والمواد الاستهلاكية والعمالة المخصصة.

| عامل | المعدات الداخلية | الاستعانة بمصادر خارجية |

|---|---|---|

| الاستثمار الأولي | 30,000-100,000+ دولار (المعدات، التركيب، المعدات المساعدة) | 0 دولار (لا يوجد إنفاق رأسمالي) |

| تكلفة لكل قطعة (الكميات الصغيرة) | أعلى (التكاليف الثابتة موزعة على عدد أقل من الأجزاء) | أقل (تدفع فقط مقابل ما تحتاجه) |

| تكلفة لكل قطعة (الكميات الكبيرة) | أقل بكثير (استهلاك التكاليف الثابتة) | أعلى (يتم تضخيم الهامش مع الحجم) |

| وقت الاستجابة | ساعات إلى أيام (وصول فوري) | أيام إلى أسابيع (تعتمد على قائمة الانتظار) |

| مرونة التصميم | تكرارات غير محدودة بتكلفة ضئيلة | تترتب رسوم جديدة على كل مراجعة |

| مراقبة الجودة | إشراف مباشر؛ تصحيح فوري | يعتمد على الشريك؛ تؤدي النزاعات إلى تأخيرات |

| حماية IP | تبقى التصاميم داخلية | تُشارك ملفات CAD خارجيًا |

| قيود السعة | محدود بساعات التشغيل؛ قابل للتوسع مع الورديات | خاضع لتوفر المورد |

| مسؤولية الصيانة | فريقك يتولى الإصلاحات والصيانة | مسؤولية البائع |

| نقطة التعادل | عادةً ما يتراوح من 1500 إلى 2500 دولار أمريكي شهريًا في الإنفاق التعاقي الخارجي | أدنى من هذا الحد، يكون التفويض أكثر ربحية |

يختلف نقطة التعادل حسب العملية، لكن تظهر قاعدة مفيدة من بيانات القطاع: إذا كنت تنفق أكثر من 20,000 دولار سنويًا على قص الصفائح المعدنية بالليزر عبر خدمات خارجية، فمن المرجح أنك تدفع مقابل جهاز لا تملكه. وعند تجاوز الفواتير الشهرية لخدمات القص بالليزر نطاق 1500-2500 دولار، فإن حساب العائد على الاستثمار (ROI) يميل عادةً إلى تبني القدرة داخليًا.

متى تكون خدمات قص الليزر أكثر منطقية

هل يعني ذلك أن الجميع يجب أن يشتري المعدات؟ بالتأكيد لا. فالتفويض الخارجي يقدم مزايا واضحة في سيناريوهات محددة — ويُعدّ التعرّف على هذه الحالات وسيلة لمنع الاستثمارات الزائدة عن الحاجة.

حجم منخفض وغير منتظم: إذا كانت احتياجاتك في القطع بالليزر تتقلب بشكل غير متوقع أو كانت أقل من 500-1000 دولار شهريًا، فإن جهاز قطع الليزر للصفائح المعدنية يبقى عاطلًا معظم الوقت. أنت تدفع تكاليف الاستهلاك والصيانة وتكاليف المساحة دون استخدام فعلي لهذه القدرة. ويحوّل التفويض الخارجي التكاليف الثابتة إلى تكاليف متغيرة تتغير وفقًا للطلب الفعلي.

متطلبات القدرات المتخصصة: هل يتطلب مشروعك الذي يتم بشكل عرضي قطع لوحات بسماكة 50 مم أو معالجة سبائك نادرة؟ بدلاً من استثمار أكثر من 300,000 دولار في معدات ذات طاقة فائقة للوظائف النادرة، حافظ على نظام قياسي داخلي للعمل اليومي وفوّض المتطلبات الخاصة إلى شركاء يمتلكون القدرة المناسبة.

النمذجة السريعة والتطوير: يتبع تطوير المنتج اقتصاديات مختلفة عن الإنتاج. عندما تقوم بتعديل التصاميم - مثل قطع عشرة تباينات للعثور على الشكل الهندسي الأمثل - فإن السرعة والمرونة تكونان أهم من تكلفة كل قطعة. إن الشريك المثالي للتفويض الخارجي في مرحلة النماذج الأولية هو الذي يُحقق وقت تسليم سريع دون اشتراط كميات طلب دنيا.

ما الذي يجب أن تبحث عنه في شريك للتعاقد الخارجي؟ إن وقت الاستجابة مهم للغاية. وفقًا لدليل الخدمة الخاص بشركة Steelway Laser Cutting، فإن المدة الزمنية تؤثر بشكل مباشر على قدرتك في شحن المنتجات والرد على متطلبات العملاء. فانتظار أسبوعين للحصول على الأجزاء المقطوعة يعني تأخير العائدات لمدة أسبوعين.

بالنسبة للتطبيقات الخاصة بالسيارات، تُعد متطلبات الشهادات إضافة إلى ذلك. حيث تُظهر شهادة IATF 16949 أن شريك التصنيع يحافظ على أنظمة إدارة الجودة المصممة خصيصًا لسلاسل توريد قطع السيارات. وتُعد شركات مثل شاويي (نينغبو) تقنية المعادن مثالاً على ما ينبغي البحث عنه في شريك للتعاقد الخارجي: تسليم أولي نموذجي خلال 5 أيام، استجابة للعروض السعرية خلال 12 ساعة، وعمليات معتمدة وفقًا لشهادة IATF 16949 لمكونات الهيكل والتعليق والأجزاء الهيكلية.

غالبًا ما يُحقق النهج الهجين نتائج مثالية. يعمل العديد من الشركات المصنعة الناجحة على أنظمة قص المعادن بالليزر داخل الموقع ومتوسطة المدى لتغطية 90٪ من الإنتاج اليومي — مثل الصلب الطري، والفولاذ المقاوم للصدأ، والسمك القياسي — مع الاستعانة بمصادر خارجية لأعمال متخصصة تتطلب استثمارات رأسمالية كبيرة بشكل غير متناسب. ويتيح هذا الاستراتيجية الاستفادة من فوائد تكلفة الملكية حيث يكون الحجم مبررًا، دون شراء قدرات زائدة عن الحاجة للحالات الاستثنائية.

أسئلة رئيسية لتقييم حالتك:

- ما إنفاقك الشهري الحالي على قص الليزر الخارجي؟

- ما مقدار التأخير في الإنتاج الناتج عن أوقات انتظار الموردين؟

- هل تستهلك النزاعات المتعلقة بالجودة اهتمام الإدارة؟

- هل تشارك تصاميم خاصة بك مع موردين خارجيين؟

- هل يمكن إعادة توظيف الموظفين الحاليين لتشغيل المعدات، أم ستحتاج إلى تعيين موظفين جدد؟

- هل تتوفر في منشأتك مساحة كافية، وبنيتها التحتية للطاقة والتبريد الكافية؟

بالنسبة للمصنّعين الذين ينفقون أكثر من عتبة التعادل ولديهم طلب مستقر وقابل للتنبؤ، فإن المعدات الداخلية توفر عادةً اقتصاداً أفضل وسيطرة أعلى. أما بالنسبة لأولئك الذين لديهم احتياجات متقطعة أو متطلبات متخصصة أو برامج نموذج أولي نشطة، فإن الشراكات الاستراتيجية الخارجية—خاصة تلك التي تقدم تسليمًا سريعًا وشهادات محددة بالقطاع—توفر المرونة دون الحاجة إلى التزام رأسمالي.

في النهاية، يعتمد القرار على ملف إنتاجك الفريد. إن فهم كلا المسارين—ومعرفة الوقت الذي يكون فيه كل منهما مناسبًا—يمكنك من اتخاذ قرار يخدم عملك فعلًا بدلًا من اتباع الافتراضات السائدة في القطاع.

اتخاذ الخطوة التالية في رحلتك مع القطع بالليزر

لقد اكتسبتَ أساسًا شاملًا — من فيزياء تفاعل الحزمة مع المادة، إلى اختيار الليزر الليفي مقابل CO2، والتوافق مع المواد، وتحسين غاز المساعدة، واستكشاف الأخطاء وإصلاحها، واختيار القدرة، وبروتوكولات السلامة. ما العمل الآن؟ المعرفة دون إجراء تبقى نظرية. الفرق بين الشركات المصنعة التي تُحدث تحولًا في عملياتها وتلك التي تكتفي بجمع المعلومات هو وجود خطة عمل واضحة.

سواء كنت تميل إلى شراء قاطع معدني بالليزر أو تستكشف شراكات التفويض، فإن المسار المستقبلي يتطلب تقييمًا منظمًا. دعونا ندمج كل ما سبق إلى خطوات عملية يمكنك تنفيذها فورًا.

تقييم متطلبات إنتاجك

قبل التواصل مع أي مورد أو مزوّد خدمة، خصص وقتًا لتقييم ذاتي صادق. يؤدي التسرع في هذه الخطوة إلى شراء معدات غير مناسبة أو شراكات لا تلبي احتياجاتك الفعلية.

ابدأ بتوثيق حالتك الحالية:

- ما المواد والسماكات التي تعالجها بشكل متكرر؟

- ما هو حجمك الشهري المعتاد من حيث عدد الأوراق أو المسافة القطعية الخطية؟

- كم تنفق حاليًا على عمليات القص الخارجية أو العمليات البديلة؟

- ما هي مشكلات الجودة التي تعاني منها في سير عملك الحالي؟

- أين تؤدي تأخيرات مواعيد التسليم إلى خسائركم من حيث الإيرادات أو رضا العملاء؟

وفقًا لإرشادات Jiga لتصميم من أجل التصنيع (DFM)، فإن دمج مبادئ تصميم من أجل التصنيع في بداية عملية التقييم يمنع حدوث عدم توافق مكلف بين نية التصميم والقدرة التصنيعية. وينطبق هذا سواء كنت تشتري ماكينة ليزر قطع معادن أو تختار شريكًا للتعاقد الخارجي — يجب أن تكون آلة قطع المعادن متوافقة مع متطلبات تصميمك.

تُشكل إجاباتك كل ما يلي. فتصنيع الفولاذ الكربوني عالي الحجم يشير إلى حلول مختلفة عن النماذج الأولية منخفضة الحجم عبر سبائك متعددة. وتتطلب متطلبات التحمل الضيقة لمكونات الطيران قدرات مختلفة عن أعمال التصنيع العامة.

أسئلة رئيسية يجب طرحها على موردي المعدات أو مقدمي الخدمات

ومع وجود ملفك الإنتاجي، تكون مستعدًا للتعامل مع الشركاء المحتملين - سواء كانوا بائعين للمعدات أو مزوّدي خدمات. وفقًا للدليل الشرائي لشركة ريفيليشن ماشينري، فإن طرح الأسئلة الصحيحة هو ما يميّز المشترين المُلمّين عن أولئك الذين يندمون على قراراتهم.

بالنسبة لموردي المعدات:

- ما المواد والسماكات التي يمكن لهذه الآلة الليزرية لقطع الصفائح المعدنية التعامل معها بكفاءة؟

- ما درجة الدقة التي يحققها النظام - وهل يمكنك إثبات ذلك من خلال قطع تجريبية على موادي الفعلية؟

- ما التكلفة الإجمالية للملكية بما في ذلك التركيب والتدريب والمواد الاستهلاكية والصيانة؟

- ما البنية التحتية للتبريد والتهوية التي سأحتاجها؟

- ما ميزات السلامة المضمنة، وهل تستوفي معايير ANSI Z136.1 أو ما يعادلها؟

- هل يمكنني تحديد موعد لفحص المعدات أثناء تشغيلها قبل الشراء؟

بالنسبة لمزوّدي الخدمات:

- ما الوقت القياسي المطلوب لإكمال المهام، وهل تقدمون خيارات مُسرّعة للمهام العاجلة؟

- ما تنسيقات الملفات التي تقبلونها، وهل يمكنكم المساعدة في تحسين التصميم؟

- هل تقدمون دعماً لتصميم عمليات التصنيع للمساعدة في تقليل التكاليف وتحسين الجودة؟

- ما الشهادات التي تمتلكونها — خاصةً في الصناعات الخاضعة للتنظيم مثل صناعة السيارات أو الفضاء؟

- كيف تتعاملون مع ضبط الجودة، وما الذي يحدث عندما لا تستوفي القطع المواصفات المطلوبة؟

- هل يمكنكم التعامل مع كميات النماذج الأولية والإنتاج دون الحاجة لتغيير مزود الخدمة؟

وفقًا لـ دليل تقييم خدمة Wrightform ، فإن أفضل مزودي خدمات قص المعادن بالليزر يجمعون بين التكنولوجيا المتقدمة والعمليات المرتكزة على العميل. ابحث عن شركاء يُحسّنون توزيع المواد لتقليل تكاليفك، ويوفرون خدمات التشطيب التي تلغي العمليات الثانوية، ويُظهرون خبرة محددة في المجال تناسب تطبيقاتك.

قائمتك المُرشَّحة للإجراءات:

- وثّق وضعك الأساسي: احسب الإنفاق الشهري الحالي على قص الليزر (التكلفة الخارجية، أو تكلفة العمالة للعمليات البديلة، أو إعادة العمل المتعلقة بالجودة)

- حدّد متطلبات المواد الخاصة بك: اذكر جميع أنواع المعادن ونطاقات السماكات التي ستحتاج إلى معالجتها خلال السنوات الثلاث إلى الخمس القادمة

- تقييم جاهزية البنية التحتية: تحقق من المساحة الأرضية المتاحة، والقدرة الكهربائية، وتوفر إمداد هواء مضغوط، وقدرة التهوية لمعدات التشغيل الداخلي

- احسب عتبات نقطة التعادل: حدد ما إذا كان حجم الإنتاج لديك يبرر الاستثمار الرأسمالي أم أنه يفضل الاستعانة بمصادر خارجية

- اطلب عروض أسعار من مصادر متعددة: قارن بين ثلاثة موردين على الأقل للمعدات أو مقدمي الخدمات قبل الالتزام

- اطلب العروض التوضيحية: سواء كنت تشتري معدات أو تختار شريكًا، اشترط قصّ عينات باستخدام موادك وتصاميمك الفعلية

- التحقق من الشهادات: في صناعات السيارات أو الطيران أو غيرها من الصناعات المنظمة، تأكد من أن الشركاء يحملون شهادات الجودة المناسبة

- قم بتقييم دعم تصميم من أجل التصنيع (DFM): أعط الأولوية للموردين والشركاء الذين يساعدونك بنشاط في تحسين تصاميمك من حيث إمكانية التصنيع

بالنسبة للشركات المصنعة التي تستكشف الاستعانة بمصادر خارجية—وخاصة تلك الموجودة في تطبيقات السيارات والتي تتطلب أنظمة جودة معتمدة— شاويي (نينغبو) تقنية المعادن يمثل هذا النوع من الشريك الذي يستحق التقييم. إن شهادة IATF 16949 الخاصة بهم، وقدرتهم على النمذجة السريعة خلال 5 أيام، وتقديم عروض الأسعار خلال 12 ساعة، تُظهر مدى الاستجابة التي تميز الشركاء الاستراتيجيين عن موردي السلع الأساسية. كما أن دعمهم الشامل لتصميم من أجل إمكانية التصنيع (DFM) يساعد في تحسين التصاميم لكل من عمليات القطع بالليزر والختم، مما يقلل التكاليف ويحسن الجودة لمكونات الهيكل والتعليق والمكونات الإنشائية.

التقنية التي تعرفت عليها في هذا الدليل لا تزال تتطور باستمرار — فمستويات القدرة تزداد، وتحسن جودة الشعاع، وتوسع الأتمتة. لكن المبادئ الأساسية تظل ثابتة: قم بمطابقة القدرات مع المتطلبات، وافضل الجودة والسلامة، واختر الشركاء الذين يفهمون متطلبات صناعتك المحددة.

ما هي خطوتك التالية؟ خذ قائمة المهام هذه وابدأ من البند الأول. فالفارق بين المعرفة والفعل هو حيث تكمن الميزة التنافسية.

الأسئلة الشائعة حول قص الصفائح المعدنية بالليزر

1. أي نوع من أشعة الليزر يمكنه قص الصفائح المعدنية؟

تُعتبر أشعة الليزر الليفية الخيار المفضل لقص الصفائح المعدنية بسبب طول موجتها البالغ 1.06 ميكرومتر، والذي تمتصه المعادن بكفاءة عالية. وتتفوق هذه الأشعة في قص الصلب، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس، والنحاس الأصفر بسرعة وجودة حواف أفضل. ويمكن لأشعة الليزر CO2 أيضًا قص الصفائح المعدنية الرقيقة حتى 25 مم، لكنها تواجه صعوبة في معالجة السبائك العاكسة. وفي مجال تصنيع المعادن المتخصص، توفر ماكينات القص بالليزر الليفي سرعات أسرع بمرتين إلى ثلاث مرات على المعادن الرقيقة، وتتطلب صيانة أقل مقارنةً بأنظمة CO2.

2. كم تبلغ تكلفة قطع المعادن بالليزر؟

تختلف تكاليف قطع المعادن بالليزر بناءً على امتلاك المعدات مقابل الاستعانة بمصادر خارجية. عادةً ما تتقاضى الخدمات الخارجية رسومًا تتراوح بين 13 و20 دولارًا لكل ساعة من وقت التشغيل، بالإضافة إلى هامش ربح على المواد ورسوم الإعداد. وتبلغ تكلفة العمليات الداخلية حوالي 30-50 دولارًا في الساعة بما في ذلك الكهرباء والغاز المساعد والمستهلكات. بالنسبة للإنتاج عالي الحجم، غالبًا ما تُسدد المعدات الداخلية قيمتها خلال 6-12 شهرًا. وعادةً ما تستفيد الشركات المصنعة التي تنفق أكثر من 1500-2500 دولار شهريًا على القطع الخارجي من استثمارها في المعدات.

3. ما سماكة الفولاذ التي يمكن لليزر بقدرة 1000 واط أن يقطعها؟

يقطع الليزر الليفي بقدرة 1000 واط الفولاذ الكربوني بسماكة تصل إلى 10 مم والفولاذ المقاوم للصدأ بسماكة تصل إلى 5 مم بفعالية. وتصل سعة الألمنيوم إلى حوالي 3 مم بسبب خصائصه العاكسة. بالنسبة للمواد السميكة، يلزم استخدام أنظمة ذات قدرة أعلى: ف lasers بقدرة 6 كيلوواط يمكنها التعامل مع فولاذ كربوني بسماكة 16 مم، في حين أن الأنظمة التي تزيد قدرتها عن 12 كيلوواط يمكنها قطع 25 مم أو أكثر. وتتدهور جودة الحافة مع زيادة السماكة، وبالتالي تتحقق النتائج المثلى عند مطابقة مستويات القدرة مع متطلبات المواد النموذجية بدلاً من السعة القصوى.

4. ما الفرق بين الليزر الليفي وليزر CO2 لقطع المعادن؟

تولد أشعة الليزر الليفية ضوءًا بطول موجة 1.06 ميكرومتر عبر كابلات الألياف الضوئية، وبكفاءة كهربائية تتراوح بين 30-40%. أما ليزرات CO2 فتنتج ضوءًا بطول موجة 10.6 ميكرومتر بكفاءة 10% فقط. يعني هذا الفرق في الطول الموجي أن المعادن تمتص طاقة الليزر الليفي بشكل أكثر فعالية، مما يؤدي إلى سرعات قطع أسرع وأداء أفضل على السبائك العاكسة مثل الألمنيوم والنحاس. وتظل ليزرات CO2 ذات قيمة في ورش العمل التي تعالج مواد مختلطة مثل الخشب والأكريليك والبلاستيك إلى جانب المعادن.

5. هل يجب عليّ شراء معدات قطع بالليزر أم الاستعانة بمزود خدمة؟

يعتمد القرار على حجمك الشهري واتساق الإنتاج. إذا تجاوزت تكلفة القطع بالتعاقد الخارجي 1500-2500 دولار شهريًا مع طلب مستقر، فإن المعدات الداخلية عادةً ما توفر عائد استثمار أفضل مع فترات استرداد تتراوح بين 6 إلى 12 شهرًا. يكون التعاقد الخارجي منطقيًا بالنسبة للحجوم المنخفضة أو غير المستقرة، أو متطلبات الصفائح السميكة المتخصصة، أو احتياجات النماذج الأولية السريعة. يتبع العديد من المصنّعين نُهجًا هجينة، حيث يقومون بمعالجة الأعمال القياسية داخليًا بينما يتعاقدون خارجيًا على الوظائف الخاصة مع شركاء معتمدين مثل مزوّدي الخدمة الحاصلين على شهادة IATF 16949 للتطبيقات في مجال السيارات.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —