اختيار مواد التشحيم للختم في صناعة السيارات: دليل تقني

باختصار

يُعد اختيار المزلق الأمثل للختم في صناعة السيارات قرارًا هندسيًا حيويًا يعتمد على ثلاث متغيرات رئيسية: مادة الشغل (تحديدًا الهيكل البيئي من الألومنيوم مقابل الفولاذ عالي القوة)، وطريقة التطبيق (أسطوانات تلامس مقابل رش غير تلامسي)، والتوافق مع العمليات اللاحقة. وتُفضّل الإنتاجية الحديثة في صناعة السيارات بشكل متزايد زيوتًا قابلة للذوبان خالية من الكلور أو تقنيات الصهر الساخن لتلبية متطلبات الديناميكا الحرارية لسبائك الألومنيوم، مع ضمان إمكانية اللحام لاحقًا والامتثال البيئي. ولتجنب فشل مثل التآكل أو الالتصاق الهيدروليكي، يجب على المهندسين مطابقة لزوجة السائل (<20 سنتي ستوك لتشكيل خفيف) مع سرعة المكبس وملمس سطح المادة. وفي النهاية، يُحقق الخيار الصحيح توازنًا بين تقليل الاحتكاك وسهولة التنظيف والتخلص منه.

عوامل اختيار حاسمة: متغيرات المادة والعملية

تستند عملية اختيار المزلقات إلى التفاعل بين مادة الشغل وآلة الختم. فتتفاعل المعادن المختلفة بشكل مختلف جدًا مع الاحتكاك والحرارة، مما يستدعي تركيبات كيميائية مختلفة. وفي التطبيقات الخاصة بالسيارات، يكون أوضح تمايز بين سبائك الألومنيوم والفولاذ عالي القوة.

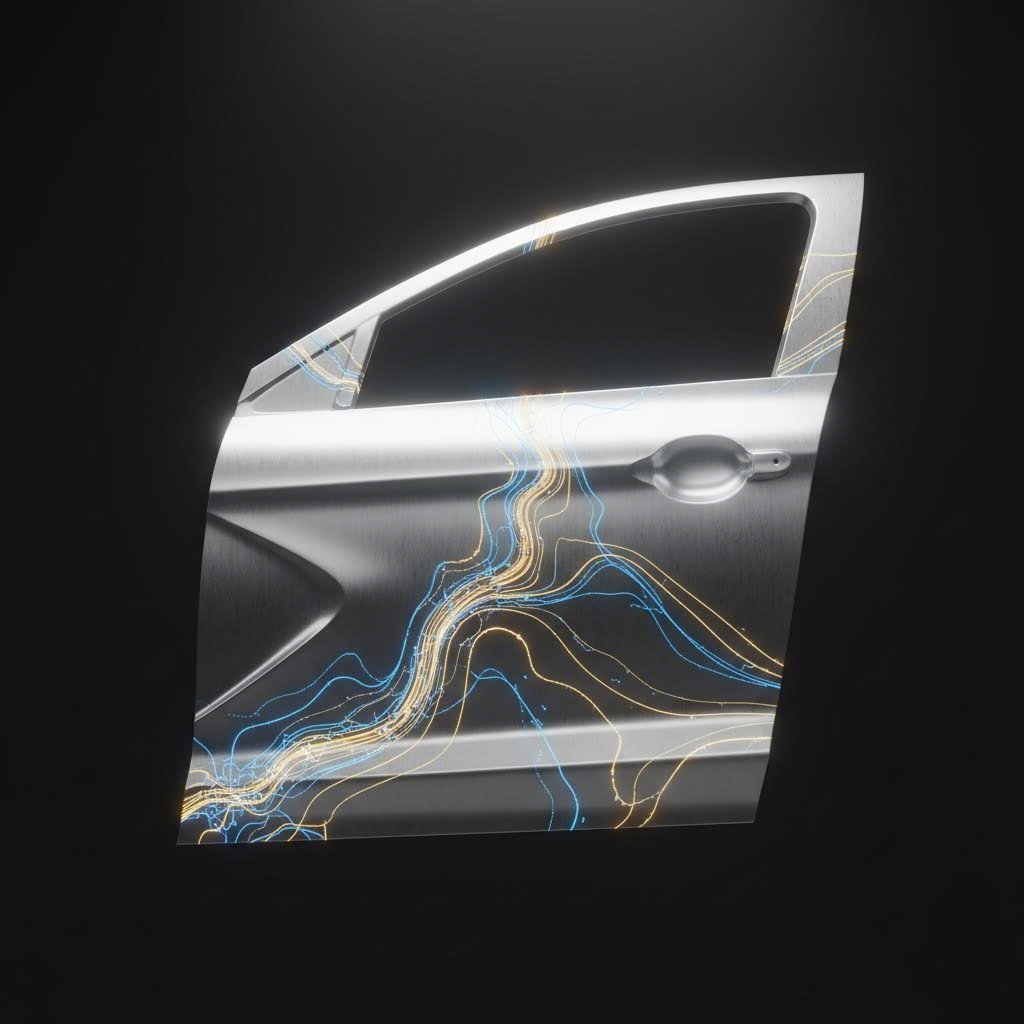

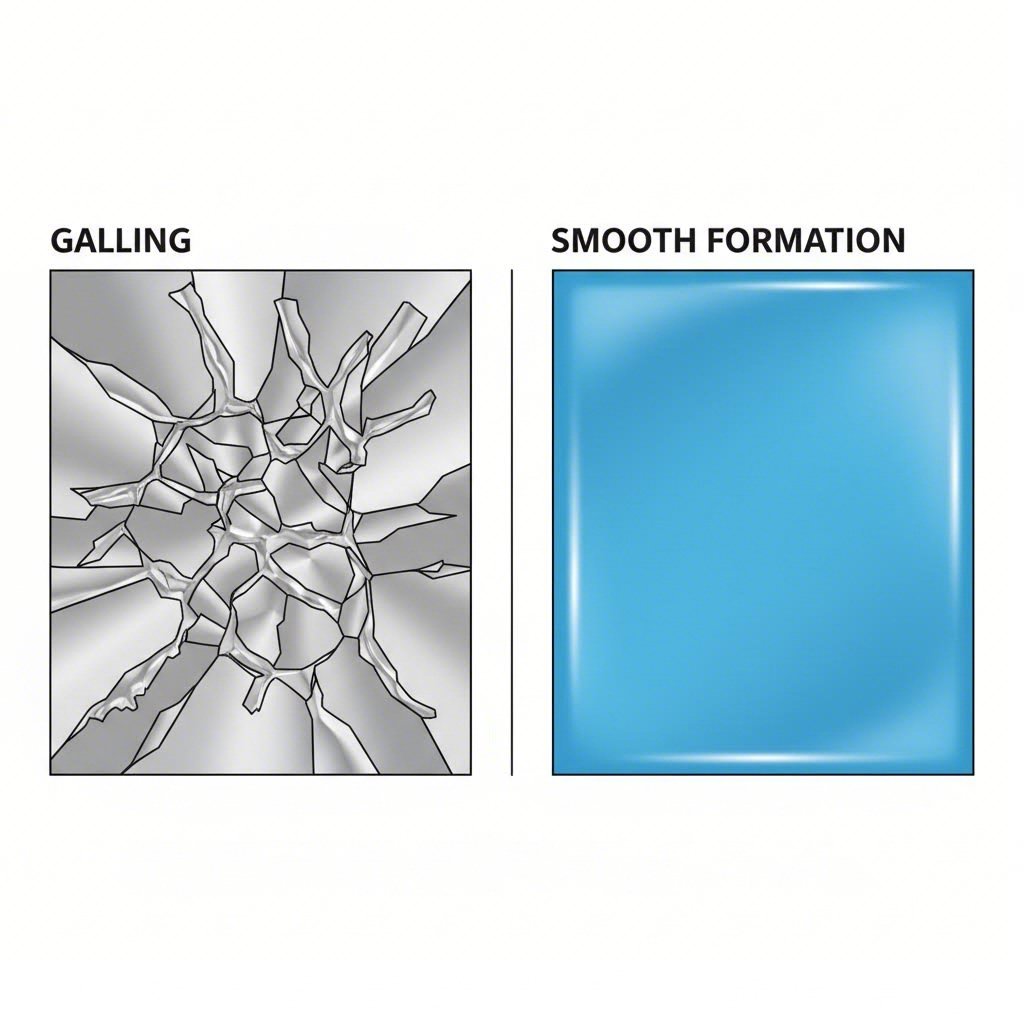

أجزاء هيكل السيارة من الألومنيوم (BIW) تستخدم عادةً سبائك السلسلة 5xxx و6xxx، التي يسهل تآكلها — وهي عيب يلتصق فيه الألومنيوم بسطح القالب. وللمواجهة هذا، يجب أن تمتلك المزلقات خصائص تشحيم حدودية قوية. وعلى الرغم من أن الزيوت الصافية كانت تقليديًا هي المعيار، فقد انتقلت الصناعة نحو الزيوت الذائبة الخالية من الكلور والمحاليل المستحلبة. توفر هذه السوائل الحماية الحاجزية الضرورية دون بقايا ثقيلة تعقد عمليات اللحام اللاحقة. على النقيض من ذلك، الفولاذ عالي القوة (AHSS) يولد حرارة وضغطًا هائلين، وغالبًا ما يتطلب إضافات ضغط شديد (EP) (مثل الكبريت أو الفوسفور) لمنع فشل الأداة.

اللزوجة هي مواصفة تقنية أخرى لا يمكن تجاهلها. إن خطأ شائعًا في ختم السرعة العالية هو اختيار مادة تشحيم سميكة جدًا. على سبيل المثال، غالبًا ما تكون زيوت المصانع القياسية ذات لزوجة تقارب 40 cSt عند 40°م . وعلى الرغم من فعاليتها في الحماية من التآكل أثناء التخزين، إلا أن هذه السُمك قد يتسبب في "تأثير هيدروليكي" أثناء الختم، حيث لا يمكن للسائل الخروج من تجويف القالب بسرعة كافية، مما يمنع الشريحة من الامتثال لهندسة الأداة. ولتشكيل الدقة، يُفضل استخدام سوائل ذات لزوجة أخف (غالبًا <20 cSt ) لضمان تدفق مناسب للمعدن ومنع التصاق الشرائح ببعضها بسبب توتر السطح.

كما تحدد سرعة وحجم الإنتاج أداء المُزيتات. تولد المكابس عالية السرعة حرارة احتكاك كبيرة، مما يتطلب سائلاً يتمتع بخصائص تبريد ممتازة — عادةً ما تكون مبردات قابلة للذوبان في الماء. بالنسبة للمصنّعين الذين يديرون سلاسل توريد معقدة، فإن الشراكة مع متخصصين قادرين في التصنيع غالبًا ما تكون مهمة بقدر أهمية التركيبة الكيميائية نفسها. الشركات مثل تكنولوجيا المعادن شاوي يي تستفيد من عمليات دقيقة معتمدة وفقًا لمعيار IATF 16949 للتعامل مع هذه المتغير, مما يضمن أن يكون المزيت ومتغيرات العملية متسقة سواء كان التشغيل لإنتاج نماذج أولية سريعة أو لملايين المكونات الأصلية (OEM).

أنواع المزيتات: مقارنة بين الكيمياء والأداء

من الضروري فهم الفئات الكيميائية المتاحة لاتخاذ قرار مدروس. يختار مصنّعو قطع السيارات عمومًا بين أربع فئات رئيسية، ولكل منها مفاضلات مختلفة فيما يتعلق بالتشحيم، والتبريد، والقابلية للغسل.

- الزيوت المباشرة: هذه هي الزيوت النقية الخالية من محتوى الماء. توفر هذه الزيوت قدرة تزليق وحماية من التآكل متفوقة، مما يجعلها مثالية للختم الثقيل للأجزاء الصعبة من الفولاذ. ومع ذلك، فإن لها خصائص تبريد ضعيفة وتترك بقايا زيتية كثيفة يصعب تنظيفها، وغالبًا ما تتطلب إزالة الشحوم باستخدام المذيبات.

- الزيوت القابلة للذوبان في الماء (المستحلبات): تُعد هذه الزيوت العمود الفقري لغرفة الكبس الحديثة. وهي مكونة من زيت معلق في الماء، وتوفر مزيجًا متوازنًا من قدرة التزليق (من الزيت) والتبريد (من الماء). كما أنها أسهل في التنظيف مقارنةً بالزيوت النقية، وتوافق معظم عمليات اللحام. وتزداد شعبية التركيبات الجديدة الخالية من الكلور لتلبية المتطلبات البيئية.

- الزيوت الاصطناعية: هذه السوائل لا تحتوي على زيت معدني وتعتمد على البوليمرات الكيميائية لتوفير الانزلاق. تعمل هذه السوائل بدرجة نظافة عالية، وتقدم تبريدًا ممتازًا، وهي شفافة، مما يسمح للمشغلين برؤية القطعة أثناء التشكيل. ومع ذلك، فقد تكون أكثر تكلفة وقد تترك رواسب صلبة تشبه الورنيش إذا لم يتم صيانتها بشكل صحيح.

- مواد التشحيم الجافة والسوائل ذات الأساس الساخن: ضرورية لتشكيل الألومنيوم المعقد، خاصةً للأغطية ذات السحب العميق. تُطبَّق مواد التشحيم ذات الأساس الساخن في مصانع الدرفلة وتكون جافة في درجة حرارة الغرفة (تشبه الشمع)، وتنشط فقط عندما تسخنها حرارة الاحتكاك الناتجة عن المكبس فتلينها. وهذا يوفر تشحيمًا حدوديًا استثنائيًا دون فوضى الزيوت السائلة، رغم أنها تتطلب إعدادات تنظيف محددة (غالبًا عند درجات حرارة مرتفعة) لإزالتها.

| نوع التشحيم | أفضل استخدام | الميزة الرئيسية | العيب الرئيسي |

|---|---|---|---|

| الزيت الصافي | الفولاذ عالي السُمك، عمليات السحب الشديدة | أقصى قدر من التشحيم وطول عمر الأداة | صعبة التنظيف؛ تبريد ضعيف |

| الزيت القابل للذوبان | السيارات بشكل عام، هياكل السيارات من الألومنيوم | توازن بين التبريد والتشحيم | يتطلب صيانة بيولوجية |

| اصطناعي | معادن رقيقة مطلية | تشغيل نظيف؛ تبريد ممتاز | تكلفة أعلى؛ بقايا لزجة |

| الصهر الساخن/جاف | إغلاقات ألومنيوم معقدة | قابلية تشكيل متفوقة؛ بدون فوضى | صعبة الإزالة؛ تتطلب حرارة |

استراتيجية التطبيق: الأنظمة بالاتصال مقابل الأنظمة بدون اتصال

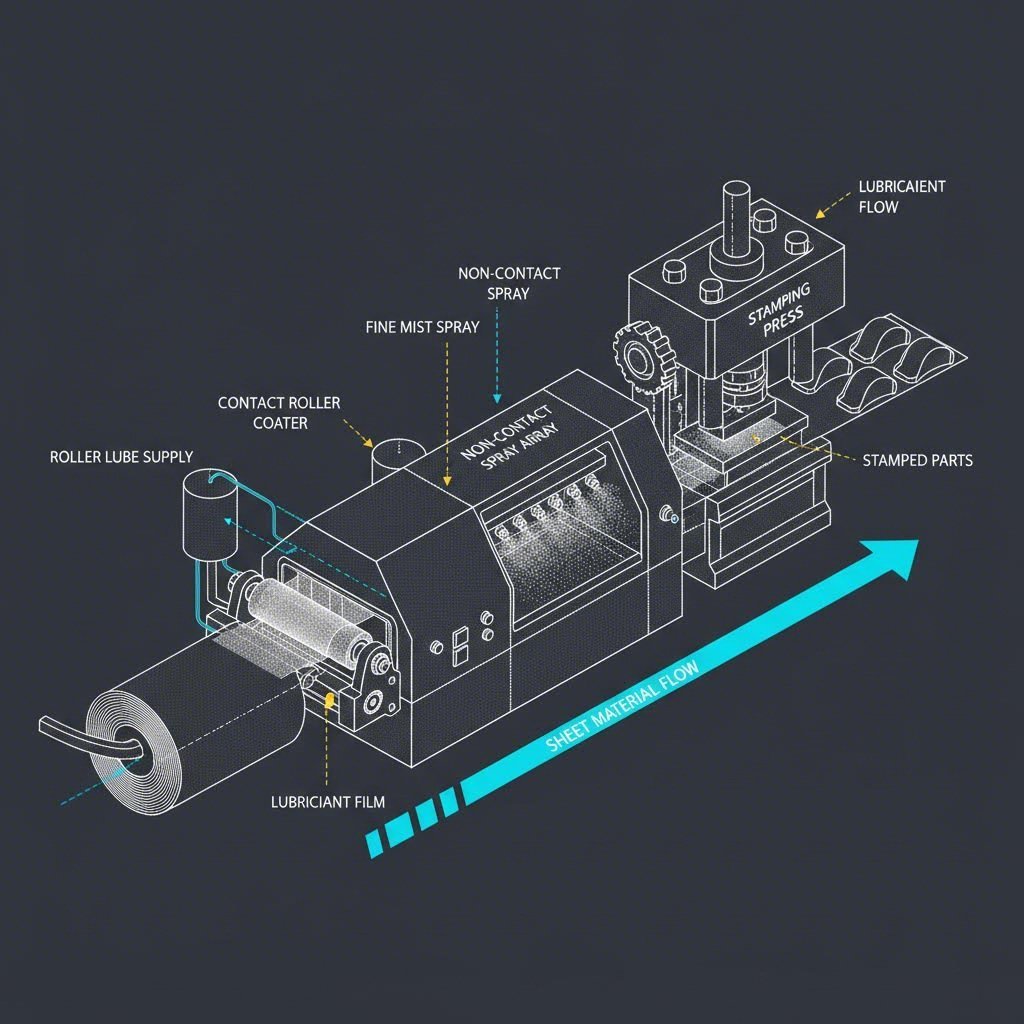

حتى التركيبة الكيميائية المثالية ستفشل إذا تم تطبيقها بشكل غير صحيح. الشعار الخاص بالتطبيق هو "الكمية الصحيحة، في المكان الصحيح، والوقت المناسب". يؤدي التغطية غير المتسقة إلى تآكل موضعي للأدوات وتشقق القطع، بينما يتسبب التطبيق الزائد في مخاطر على السلامة وهدر.

مغطيات الأسطوانات (بالاتصال): تُعدّ أنظمة الأسطوانات مناسبة بشكل مثالي للقطع المسطحة وألواح اللفائف، حيث تلامس هذه الأنظمة المعدن فعليًا لتطبيق طبقة موحدة ومتساوية. وهي فعالة للغاية وتقلل من تكون الضباب، مما يحافظ على نظافة أرضية ورشة العمل. عادةً ما تحتاج مغطيات الأسطوانات إلى مساحة خطية تتراوح بين 12 و15 بوصة، وتعمل بشكل ممتاز على ضمان تغطية كاملة للسطح. ومع ذلك، قد تكون محدودة عند محاولة تزييت مناطق معينة صعبة الوصول في قطعة ذات شكل معقد.

أنظمة الرش (بدون اتصال): في حالة الأشكال الهندسية المعقدة أو عندما تحتاج مناطق محددة من القالب إلى تزييت إضافي، تكون أنظمة الرش أفضل خيار. يمكن لأنظمة الرش الحديثة التي لا تعتمد على الهواء أو التي تعمل بالشحن الكهروستاتيكي استهداف مناطق دقيقة دون لمس المعدن، مما يقلل من خطر حدوث علامات على السطح. وهذا أمر بالغ الأهمية بالنسبة للأسطح السيارات من الفئة A، حيث يكون الكمال البصري إلزاميًا. يتمثل التحدي في أنظمة الرش في التعامل مع الرش الزائد؛ إذ يمكن لتلك الأنظمة، في حال عدم وجود غلاف مناسب ونظام جمع للضباب، أن تؤدي إلى تدهور كبير في جودة الهواء وهدر كميات كبيرة من السوائل المكلفة.

التوافق بعد المعالجة: التنظيف والربط

مهمة مادة التشحيم المستخدمة في الختم لا تنتهي عندما يخرج القطعة من المكبس. بل يجب أن تظل متوافقة مع العمليات اللاحقة مثل اللحام، والربط الهيكلي، والطلاء. وفي قطاع السيارات، تكون هذه العوامل غالبًا هي العامل الحاسم.

إمكانية اللحام والربط: تُستخدم المواد اللاصقة الهيكلية بشكل متزايد لتوصيل أجزاء الألمنيوم. ويجب أن تكون بقايا مواد التشحيم متوافقة مع هذه المواد اللاصقة، أو يجب إزالتها بسهولة. التغيرات الصناعية الحديثة شهدت تطوير زيوت غسيل الصفائح المصممة خصيصًا لتحسين التصاق المواد اللاصقة مع الألمنيوم، لتحل محل الزيوت القديمة المخصصة للصلب والتي كانت تؤثر على سلامة الوصلات.

التنظيف والصحة والسلامة البيئية: يتم قياس قابلية إزالة مادة التشحيم بناءً على سهولة إزالتها باستخدام حمام قلوي قياسي. وتُعد الزيوت النقية التي تحتوي على نِسب عالية من الكلوربارافينات صعبة الإزالة للغاية، وتشكل تحديات بيئية في التخلص منها. ونتيجة لذلك، بدأت العديد من الشركات المصنعة تطلب خالية من الكلور السوائل لتجنب التكاليف العالية المرتبطة بالتخلص من النفايات الخطرة. وللتحقق من التوافق، يجب على الشركات المنتجة إجراء "اختبار البقعة": وهو نقع عينة صغيرة في مادة التشحيم لمدة 24 ساعة للتحقق من حدوث تغير في اللون أو تآكل، مما قد يشير إلى فشل لاحق في التصاق الطلاء.

الاختبار والتحقق: ضمان الأداء

قبل الالتزام باستخدام مادة تشحيم في دفعة إنتاج كاملة، يُطلب إجراء اختبارات دقيقة للتحقق من الأداء الثلاثي. ولا يكفي الاعتماد فقط على أوراق البيانات بالنسبة للمكونات الحيوية في السيارات.

- اختبار سحب الكأس: طريقة قياسية يتم فيها استخدام مكبس لسحب كأس من صفيحة مسطحة حتى الكسر. ويقيس هذا الاختبار قدرة مادة التشحيم على تسهيل جريان المعدن تحت الشد.

- اختبار اللي والضغط: يقيم قوة فيلم مادة التشحيم تحت الدوران والضغط، ويحاكي الاحتكاك الموجود في عمليات السحب العميق.

- اختبار احتكاك الكرة الأربعة: تُستخدم بشكل أساسي لقياس خصائص الضغط الشديد (EP) للسائل، مما يدل على مدى جودة حمايته للأدوات تحت الأحمال العالية.

يشتمل الانتقال من المختبر إلى خط الإنتاج على تشغيل تجريبي. يجب على المهندسين مراقبة ظاهرة "الالتصاق الهيدروليكي" (حيث تلتصق القطع بالقالب بسبب وجود سائل زائد) وظاهرة "التآكل اللصقي" (تراكم الألومنيوم على الأداة). يعني النجاح في التحقق أن المادة التشحيمية نجحت في تجاوز الثلاث عوائق التالية: تشكيل القطعة ضمن الحدود المسموحة، والقدرة على إزالتها في خط التنظيف الحالي، والسماح باللحام والطلاء الخاليين من العيوب.

الخلاصة: اتخاذ القرار النهائي

اختيار التشحوم المناسب للختم في صناعة السيارات هو توازن دقيق بين علم الاحتكاك والهندسة العملية. ويستدعي رؤية شاملة تأخذ بعين الاعتبار خصائص المواد (الألومنيوم مقابل الفولاذ)، ودقة نظام التطبيق، والمتطلبات الصارمة للتطبيقات الت ensية. ومن خلال إعطاء الأولوية للمكونات الكيميائية الخالية من الكلورين ومواءمة اللزوجة مع ديناميكية المطابع، يمكن للمصنعين تحسين جودة القطع والكفاءة التشغيلية على حد سواء.

الأسئلة الشائعة

هل يُحتاج إلى مادة تشحيم لجميع أنواع ختم المعادن؟

نعم، فإن جميع عمليات ختم المعادن تقريبًا تتطلب نوعًا ما من التزييت لتقليل الاحتكاك، وتبدد الحرارة، وحماية الأدوات. حتى الختم "الجاف" غالبًا ما يستخدم زيت مدرّج مسبقًا أو مادة تشحيم خاصة على شكل طلاء جاف. ويؤدي التشغيل بدون أي تزييت عادةً إلى ارتداء سريع للأدوات، وتلف أسطح القطع، وفشل كارثي، خاصةً مع مواد مثل الألومنيوم أو الفولاذ عالي القوة.

ما نوع التشحوم الأفضل لأجزاء السيارات المصنوعة من الألومنيوم؟

بالنسبة لأجزاء هيكل السيارة من الألومنيوم (BIW)، فإن المعيار الصناعي يتجه نحو الزيوت الذائبة الخالية من الكلور أو مواد التشحيم بالانصهار الساخن. توفر هذه المواد تزييت الحدود اللازم لمنع التآكل، مع سهولة أكبر في التنظيف وكونها أكثر صداقة للبيئة مقارنة بزيوت القطر الثقيلة التقليدية. تكون خيارات الانصهار الساخن فعالة بشكل خاص في عمليات السحب العميق للأغطية.

كيف تؤثر لزوجة التشحوم على جودة الختم؟

تتحكم اللزوجة في سمك الفيلم. إذا كانت اللزوجة عالية جدًا (>40 cSt)، فقد تتسبب في "التأثير الهيدروليكي"، مما يمنع المعدن من التشكل الكامل داخل القالب ويؤدي إلى أخطاء في الأبعاد. وعلى العكس، إذا كانت اللزوجة منخفضة جدًا، فقد يتعرض الفيلم للتلف تحت الضغط، مما يؤدي إلى اتصال معدني مباشر وتخدش. غالبًا ما تُفضل الزيوت قليلة اللزوجة (<20 cSt) للختم عالي السرعة والدقيق.

4. ما الفرق بين الزيت المباشر وسوائل الختم القابلة للذوبان في الماء؟

الزيوت المستقيمة تعتمد بنسبة 100٪ على الزيت وتوفر قدرة تشحيم قصوى للعمليات الشديدة، لكن يصعب تنظيفها وتوفر تبريدًا ضعيفًا. أما السوائل القابلة للذوبان في الماء (المستحلبات) فتحتوي على الماء، مما يمنحها تبريدًا ممتازًا وسهولة في الإزالة، ما يجعلها مثالية للعمليات عالية السرعة التي يُشكل فيها تولد الحرارة مصدر قلق. وعمومًا، تكون السوائل القابلة للذوبان في الماء أكثر توافقًا مع عمليات اللحام والطلاء اللاحقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —