الصهر في حلقة مغلقة: مستقبل إعادة تدوير الألومنيوم في صناعة السيارات

باختصار

تُعد إعادة تدوير الألومنيوم في الصب بالضغط للسيارات ممارسة مستدامة حيوية تقلل بشكل كبير من استهلاك الطاقة والانبعاثات الكربونية. الهدف الأساسي هو إقامة أنظمة مغلقة الحلقة تعتمد على مواد معاد تدويرها بنسبة 100%، وهي عملية تخفض احتياجات الطاقة بأكثر من 90% مقارنة بإنتاج الألومنيوم الجديد. وتساهم الابتكارات في إزالة الشوائب وتحسين كيمياء السبائك في التغلب على التحديات التقليدية، ما يجعل من الممكن إنتاج قطع سيارات عالية الأداء بالكامل من الخردة.

مطلب الاستدامة: لماذا يُعد الألومنيوم المعاد تدويره عنصراً أساسياً في صناعة السيارات الحديثة

في إطار السعي نحو مستقبل أكثر اخضرارًا في صناعة السيارات، تُعد القلائل من المواد التي تقدم مزايا بيئية وأدائية مثل الألومنيوم المعاد تدويره. وتواجه صناعة السيارات ضغوطًا هائلة للحد من الانبعاثات، وهي تحدي يتم معالجته على جبهتين: تحسين كفاءة استهلاك الوقود وإزالة الكربون من سلسلة التوريد. وتُعتبر صبوات الألومنيوم بالقالب المركزية في كلا الجهتين. إذ إن استبدال المكونات الفولاذية الأثقل بقطع خفيفة الوزن من الألومنيوم يقلل الوزن الكلي للمركبة، مما يحسن بشكل مباشر كفاءة استهلاك الوقود في المركبات التقليدية ويمدد مدى المركبات الكهربائية (EV).

ومع ذلك، فإن الفائدة البيئية الأهم تكمن في الطبيعة الدائرية للألمنيوم. إن إنتاج الألمنيوم الأولي من مادته الخام، وهي خام البوكسايت، عملية شديدة الاستهلاك للطاقة وتشمل التعدين والتحليل الكهربائي. وفي المقابل، يستهلك إعادة تدوير الألمنيوم—الذي يُعرف باسم الألمنيوم الثانوي—حوالي 90-95٪ أقل من الطاقة. وينعكس هذا التوفير الكبير في الطاقة مباشرةً في بصمة كربونية أصغر لكل مكون يتم إنتاجه. وفقًا لبيانات صناعية من مصادر مثل Dynacast ، هذه الكفاءة هي السبب الرئيسي وراء بقاء 75٪ من إجمالي كمية الألمنيوم المنتجة على الإطلاق قيد الاستخدام حتى اليوم.

إن هذا الالتزام بإعادة التدوير يُعد حجر الزاوية في الاقتصاد الدائري. وتُعد ورش الصب بالقالب، مثل تلك الموصوفة بواسطة Autocast Inc. غالبًا ما يتم إعادة تدوير 100٪ من النفايات الداخلية، بدءًا من المخلفات وحتى الأجزاء التي لا تفي بمعايير الجودة. ومن خلال إعطاء الأولوية للألومنيوم الثانوي، لا يقلل صناع السيارات من اعتمادهم على المواد الأولية والأضرار البيئية المرتبطة بالتعدين فحسب، بل يُنشئون أيضًا سلسلة توريد أكثر مرونة وفعالية من حيث التكلفة. ويُعد هذا التحوّل الاستراتيجي أمرًا ضروريًا للامتثال للوائح الانبعاثات العالمية الصارمة ولتلبية طلب المستهلكين على منتجات أكثر استدامة.

عملية إعادة التدوير: من الخردة إلى أجزاء الصب العالية الأداء

تحويل خردة الألومنيوم إلى جزء سيارات عالي الأداء هو عملية معقدة تتجاوز بكثير عملية الإذابة والصهر البسيطة. تتطلب هذه الرحلة تحكمًا دقيقًا في كل مرحلة لضمان أن المنتج النهائي يستوفي معايير الهندسة الصارمة. وعلى الرغم من أن الخطوات المحددة قد تختلف، فإن العملية تتبع عمومًا مسارًا واضحًا من الجمع إلى التنقية.

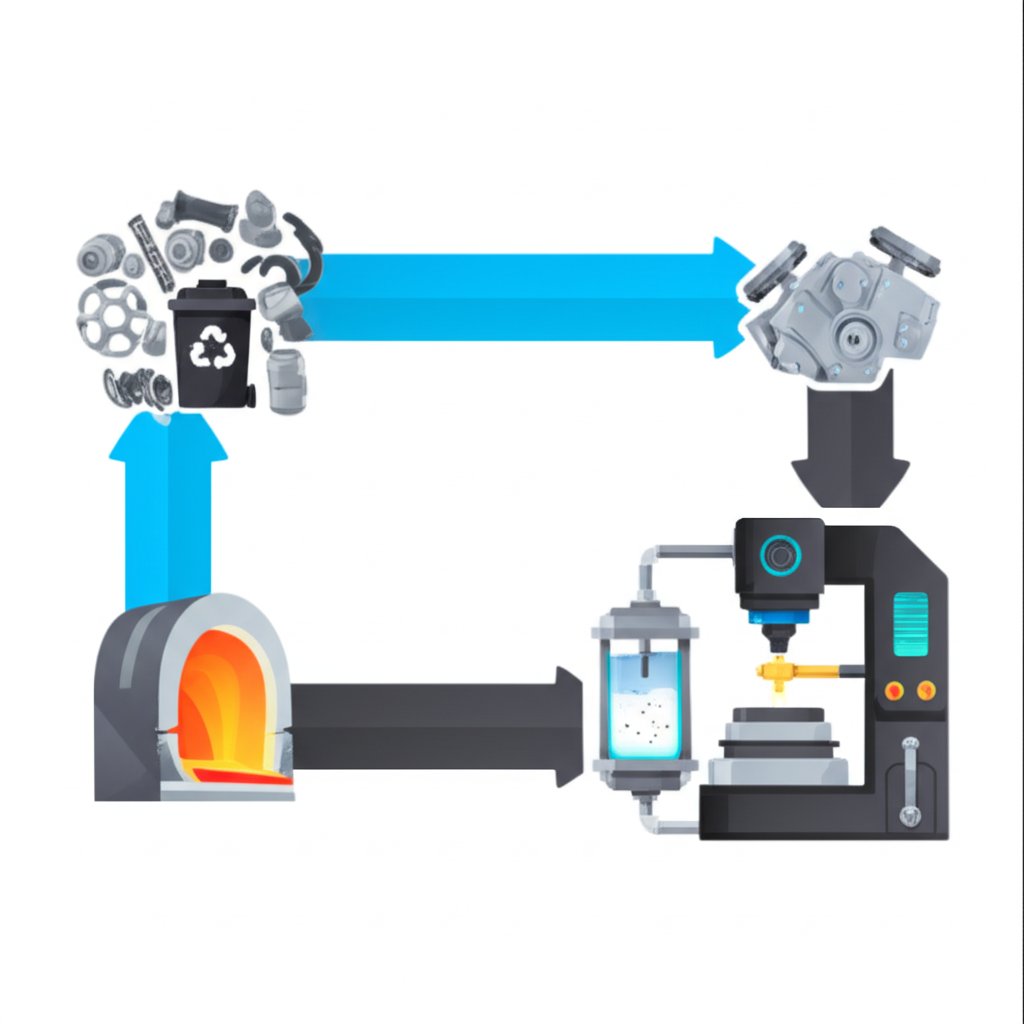

تشمل المراحل النموذجية في حلقة إعادة تدوير الألومنيوم ما يلي:

- جمع وفرز الخردة: تبدأ العملية بجمع خردة الألومنيوم من مصادر مختلفة، بما في ذلك القطع الصناعية الناتجة عن التصنيع (الخردة ما بعد الصناعية) ومكونات المركبات المنتهية الصلاحية (الخردة ما بعد الاستهلاك). تُعد الفرز خطوة أولى حاسمة. وبما أن الألومنيوم غير مغناطيسي، تُستخدم المغناطيسات الكبيرة لإزالة الشوائب الحديدية مثل الصلب. كما بدأت تقنيات متقدمة بالظهور لمعالجة تحديات الفرز الأكثر تعقيدًا. على سبيل المثال، كما ورد تفصيله في كونستليوم يمكن لتقنية التحليل الطيفي بالانكسار الليزري (LIBS) التمييز بسرعة بين سبائك الألومنيوم المختلفة، مثل السلسلة 5xxx و6xxx المستخدمة في هياكل السيارات، ومنع السبائك المدرفلة القيّمة من إعادة التدوير الهابط.

- التقطيع والتنظيف: بعد الفرز، تُقطع الخردة إلى قطع أصغر وأكثر انتظامًا. وهذا يزيد من مساحة السطح للإذابة الأكفأ ويسمح بعملية تنظيف إضافية. وتُنظف القطع لإزالة الطلاءات والدهانات والزيوت والشوائب غير المعدنية الأخرى.

- الذوبان والتسبك: يتم تحميل الألمنيوم النظيف والمُقطّع في أفران كبيرة وصهريه. خلال هذه المرحلة، يتم تحليل تركيب المعدن المنصهر بعناية. يمكن إضافة عناصر سبائكية لضبط التركيب الكيميائي والوصول إلى الخصائص المحددة المطلوبة لسبيكة الصب بالقالب المناسب، مثل السبيكة الشائعة ADC12.

- التنقية وإزالة البقايا: تتمثل إحدى التحديات الرئيسية في إعادة تدوير الألمنيوم المصبوغ في إدارة الشوائب، ولا سيما الحديد. يمكن أن يؤدي تلوث الحديد إلى جعل الصب النهائي هشًا وعرضة للفشل. عادةً ما كانت تتم معالجة هذه المشكلة عن طريق تخفيف الخردة المنصهرة باستخدام ألمنيوم أولي عالي النقاء. لكن العمليات الحديثة تركز على إزالة هذه الشوائب أو تحييدها مباشرة من خلال عمليات تنقية متقدمة وعلاجات كيميائية، وهي ما يُشكل أساس إعادة التدوير الحقيقية ضمن حلقة مغلقة.

يُعد التحكم الناجح في هذه العملية، ولا سيما في محتوى الحديد، العقبة التقنية الرئيسية التي تميز إعادة التدوير البسيطة عن الأنظمة المغلقة عالية القيمة التي تسعى صناعة السيارات إلى إتقانها. ويُعد التغلب على هذا التحدي أمراً ضرورياً لإنتاج مكونات هيكلية مستدامة وآمنة في آنٍ واحد.

الابتكارات التكنولوجية: تحقيق إعادة التدوير المغلقة حقاً

لقد دفع الطموح باستخدام ألمنيوم معاد تدويره بنسبة 100٪ في التطبيقات المرتفعة المتطلبات في قطاع السيارات إلى حدوث ابتكارات تقنية كبيرة. وتتجه الصناعة نحو تجاوز الأساليب التقليدية للتخفيف، وتطوير تقنيات متقدمة لإدارة الشوائب وضمان الأداء. وتُمهد نهجان رئيسيان - هما التنقية الفيزيائية والتحييد الكيميائي - الطريق أمام اقتصاد ألمونيوم دائري حقيقي.

يُعد أحد أبرز التطورات التي حققتها شركة هوندا، والتي طورت تقنية لـ"إعادة التدوير المغلقة بالكامل". كما ورد في إعلاناتهم، تم تصميم هذه التقنية لمعالجة بقايا الألمنيوم المصهور (سبيكة ADC12 تحديدًا) دون الحاجة إلى إضافة ألمنيوم أولي عالي النقاء. يكمن جوهر تقنية هوندا في إزالة الشوائب بدقة والتحكم في التركيب أثناء مرحلة الصهر. وبعد أكثر من 17 دورة تجريبية، أثبتت هذه العملية فعاليتها بما يكفي لدعم إنتاج أجزاء هيكلية كبيرة للمركبات الكهربائية، بما في ذلك الأجزاء المنتجة عبر صب الجيجا (gigacasting)، حيث تكون سلامة المادة أمرًا بالغ الأهمية.

في الوقت نفسه، تستكشف مؤسسات البحث حلولًا معدنية. إن معهد REMADE يقود مشاريع تركز على التخفيف من الآثار الضارة للشوائب الحديدية. بدلاً من إزالة الحديد ماديًا، تستعرض أبحاثهم إضافة عناصر أخرى—مثل المنغنيز (Mn)، والكروم (Cr)، والسيريوم (Ce)—إلى الألمنيوم المنصهر. هذه العناصر تُغيّر البنية البلورية للمركبات البينمعدنية الحاوية على الحديد، وتحولها من صفائح حادة شبيهة بالإبر تسبب الهشاشة إلى أشكال أكثر إحكامًا وأقل ضررًا. تهدف هذه الطريقة الكيميائية إلى جعل الألمنيوم الثانوي عالي المحتوى من الحديد مناسبًا للتطبيقات الهيكلية.

تُعد هذه التطورات في علم المواد جزءًا من اتجاه صناعي أوسع نحو مكونات متخصصة عالية الأداء. على سبيل المثال، في مجالات ذات صلة مثل تشكيل المعادن في صناعة السيارات، تختص شركات مثل شاويي (نينغبو) تقنية المعادن في تصنيع أجزاء تزوير سيارات مهندسة بدقة، مما يدل على الالتزام الشامل بالقطاع في عمليات التصنيع القوية والخاضعة للجودة بدءًا من النماذج الأولية وحتى الإنتاج الجماعي.

المزايا العملية: الأداء وتكلفة سبائك الألومنيوم المعاد تدويرها

إلى جانب الفوائد البيئية الجذابة، فإن الانتقال إلى استخدام الألومنيوم المعاد تدويره في الصب بالقالب يتم دفعه بفضل مزايا عملية واقتصادية قوية. يشيع اعتقاد خاطئ بأن المواد المعاد تدويرها تكون بطبيعتها أدنى من نظيراتها الأولية. في حالة الألومنيوم، هذا غير صحيح. إذ لا يتدهور التركيب الذري للمعدن أثناء عملية إعادة التدوير، ما يعني أنه يحتفظ بجميع خصائصه الفيزيائية والميكانيكية الأساسية مثل القوة والمتانة ومقاومة التآكل. ومع التحكم الدقيق في التركيب أثناء عملية الإنصهار، يمكن هندسة سبائك الألومنيوم الثانوية لتلبية مواصفات السبائك الأولية أو حتى التفوق عليها.

تتمثل الميزة العملية الأكثر أهمية في التكلفة. فحسابات الجدوى الاقتصادية مرتبطة مباشرة باستهلاك الطاقة. وبما أن إنتاج الألومنيوم الثانوي يتطلب طاقة أقل تصل إلى 95٪ مقارنة بإنتاج الألومنيوم الأولي، فإن تكاليف الإنتاج المرتبطة به تكون أقل بكثير. ويتيح هذا الانخفاض في التكلفة للمصنّعين إنتاج مكونات عالية الجودة بأسعار أكثر معقولية، مما يشكل ميزة تنافسية مهمة خاصة في سوق السيارات الحساس للأسعار. ويشكل هذا الحافز المالي دافعًا قويًا لتوسيع بنية تحتية إعادة التدوير واعتماد نظم الدورات المغلقة.

عند تقييم هذين المصدرين من المواد، تصبح الخيار واضحًا بالنسبة لمعظم التطبيقات. وعلى الرغم من أن بعض القطاعات المتخصصة جدًا مثل صناعة الفضاء الجوي قد لا تزال تعتمد على الألومنيوم الأولي بسبب لوائح صارمة، فإن الألومنيوم الثانوي هو الخيار الأفضل بالنسبة لمعظم احتياجات الصب بالقالب في صناعة السيارات، حيث يوفر توازنًا مثاليًا بين الأداء والتكلفة والاستدامة.

الألومنيوم الأولي مقابل الألومنيوم الثانوي: مقارنة

| عامل | الألمنيوم الأساسي. | الألومنيوم الثانوي (المعاد تدويره) |

|---|---|---|

| الأثر البيئي | عالية (تعدين البوكسيت، وانبعاثات CO2 عالية) | منخفضة (تقلل من النفايات في مكبات النفايات وعمليات التعدين) |

| استهلاك الطاقة | مرتفع جداً | أقل بنسبة تصل إلى 95٪ مقارنة بالأولية |

| يكلف | عالية (مدعومة بأسعار الطاقة) | أقل بشكل كبير |

| الأداء | عالية الجودة، ومُتحكَّم بها بدقة | جودة مكافئة مع المعالجة المناسبة |

الأسئلة الشائعة

١. هل يمكن إعادة تدوير الألومنيوم المسبوك بالقالب؟

نعم، يمكن إعادة تدوير الألومنيوم المسبوك بالقالب بدرجة كبيرة. في الواقع، يُصنع معظم منتجات الألومنيوم المسبوكة بالقالب من سبائك ألومنيوم ثانوية (معاد تدويرها). بعد أن يصل المركبة إلى نهاية عمرها الافتراضي، يمكن جمع مكوناتها المصنوعة من الألومنيوم وإعادة صهرها وتنقيتها لإنتاج سبائك ثانوية جديدة، والتي تُستخدم لاحقًا في تصنيع قطع مسبوكة جديدة ضمن عملية دائرية.

2. ما هو إعادة تدوير الألومنيوم في صناعة السيارات في نهاية العمر الافتراضي، وتحليل من القبر إلى البوابة؟

يشير تحليل "من القبر إلى البوابة" إلى تقييم شامل يُستخدم لقياس كفاءة نظام إعادة التدوير. وفي سياق ألومنيوم السيارات، فإنه يتتبع المادة من مرحلة التخلص منها ("قبر" المركبة) عبر كل خطوة في سلسلة الجمع والفرز وإعادة المعالجة حتى تصبح مادة خام قابلة للاستخدام (السبائك المعاد تدويرها، أو "البوابة"). يساعد هذا النوع من التحليل في تحديد الفاقد من المواد وعدم كفاءة العمليات، مما يوفر صورة واضحة عن معدل إعادة التدوير الكلي، والذي يكون عاليًا جدًا في حالة ألومنيوم السيارات، وغالبًا ما يتجاوز 90%.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —