أسرار جودة الصفائح المعدنية: 8 عوامل لا يخبرك بها الموردون

فهم ما يحدد جودة الصفائح المعدنية

هل تساءلت يومًا لماذا يمكن لصفحتين معدنيتين تبدوان متطابقتين أن تؤديا أداءً مختلفًا جدًا في التطبيقات الواقعية؟ تكمن الإجابة في فهم ما يفرق حقًا بين المواد عالية الجودة والمنتجات القياسية. عند تقييمك لجودة الصفائح المعدنية، فأنت بحاجة إلى أكثر من مجرد قول المورد — فأنت بحاجة إلى معايير ملموسة لتقييمها بنفسك.

الجودة في الصفائح المعدنية ليست مجرد كلام تسويقي. إنها مزيج قابل للقياس من خصائص المادة، والدقة في التصنيع، وسمات الأداء التي تؤثر مباشرة على نجاح مشروعك. سواء كنت تقوم بالشراء لمكونات السيارات، أو أنظمة التدفئة والتبريد والتكييف، أو التطبيقات المعمارية، فإن معرفة هذه الأساسيات تمكّنك من اتخاذ قرارات مدروسة.

ما الذي يميز الصفائح المعدنية عالية الجودة عن المنتجات القياسية

فكّر بالأمر بهذه الطريقة: المنتجات القياسية تؤدي الغرض، لكن الصفائح المعدنية عالية الجودة تتوقع التحديات التي ستواجهها في تطبيقك. ويظهر الفرق في ثلاث مناطق حرجة.

أولاً، هناك قوة الشد —مقدار القوة المطلوبة لسحب المادة إلى نقطة كسرها. وفقًا للمعايير الصناعية، تحدد هذه الخاصية مدى قدرة منتجك النهائي على تحمل الإجهاد دون الفشل. ثانيًا، قابلية التشكيل تؤثر على استجابة المعدن أثناء عمليات التصنيع مثل الثني والتشكيل. تحتفظ المواد عالية الجودة بسلامتها خلال عمليات التشكيل المعقدة. ثالثًا، مقاومة للتآكل تحدد العمر الافتراضي، خاصة في البيئات القاسية التي تتواجد فيها الرطوبة أو المواد الكيميائية.

قد تفي الألواح القياسية بالمواصفات الدنيا، لكن تصنيع الألواح المعدنية عالية الجودة يبدأ بمواد تفوق المتطلبات الأساسية. ويظهر هذا الفرق جليًا عندما يجب أن تتناسب الأجزاء بدقة أو أن تتحمل سنوات من الإجهاد التشغيلي.

الأركان الأربعة لتقييم جودة الصفائح المعدنية

كيف تُقيّم ما إذا كانت الصفائح المعدنية تلبي معايير جودتك؟ ركّز على هذه المؤشرات الأربع الأساسية:

- التركيب المادي: تحدد درجة السبيكة المحددة والتركيب العنصري الخصائص الميكانيكية. تُثبت الشهادات الصادرة عن منظمات مثل ASTM أو ISO أن المواد تفي بالمواصفات الموثقة المتعلقة بالمتانة، والمطيلية، ومقاومة المواد الكيميائية.

- دقة القياس: من المهم تحقق تناسق السمك عبر كامل الصفيحة. ويضمن الدقة الأبعادية تركيب القطع بشكل صحيح أثناء التجميع — حيث يمكن أن تتسبب أي انحرافات طفيفة في عيوب وظيفية أو مشكلات في التجميع.

- تناسق التشطيب: تؤثر جودة السطح على الجوانب الجمالية والوظيفية على حد سواء. ابحث عن خلو السطح من العيوب مثل الشوائب، أو المسامية، أو بقع التآكل، أو التغير اللوني التي قد تُضعف الأداء.

- السلامة الهيكلية: يشمل هذا الخلو من التواء، أو إجهادات داخلية، أو عيوب تصنيع. تحافظ صفائح المعادن عالية الجودة على شكلها المطلوب وتُقاوم التشوه أثناء المعالجة والاستخدام النهائي.

إن فهم هذه الركائز يمنحك إطارًا لتقييم عروض أي مورد. بدلاً من الاعتماد فقط على مقارنة الأسعار، يمكنك تقييم ما إذا كانت المواد تلبي بالفعل متطلبات مشروعك. تثبت هذه المعرفة قيمتها خاصة عند التعامل مع موردي صفائح المعادن عالية الجودة أو أي شريك تصنيع — ستتحدث لغتهم وستتمكن من التعرف على اللحظة التي قد تُعرض فيها نتائجك للخطر بسبب الاختصارات.

أنواع المواد وخصائص جودتها

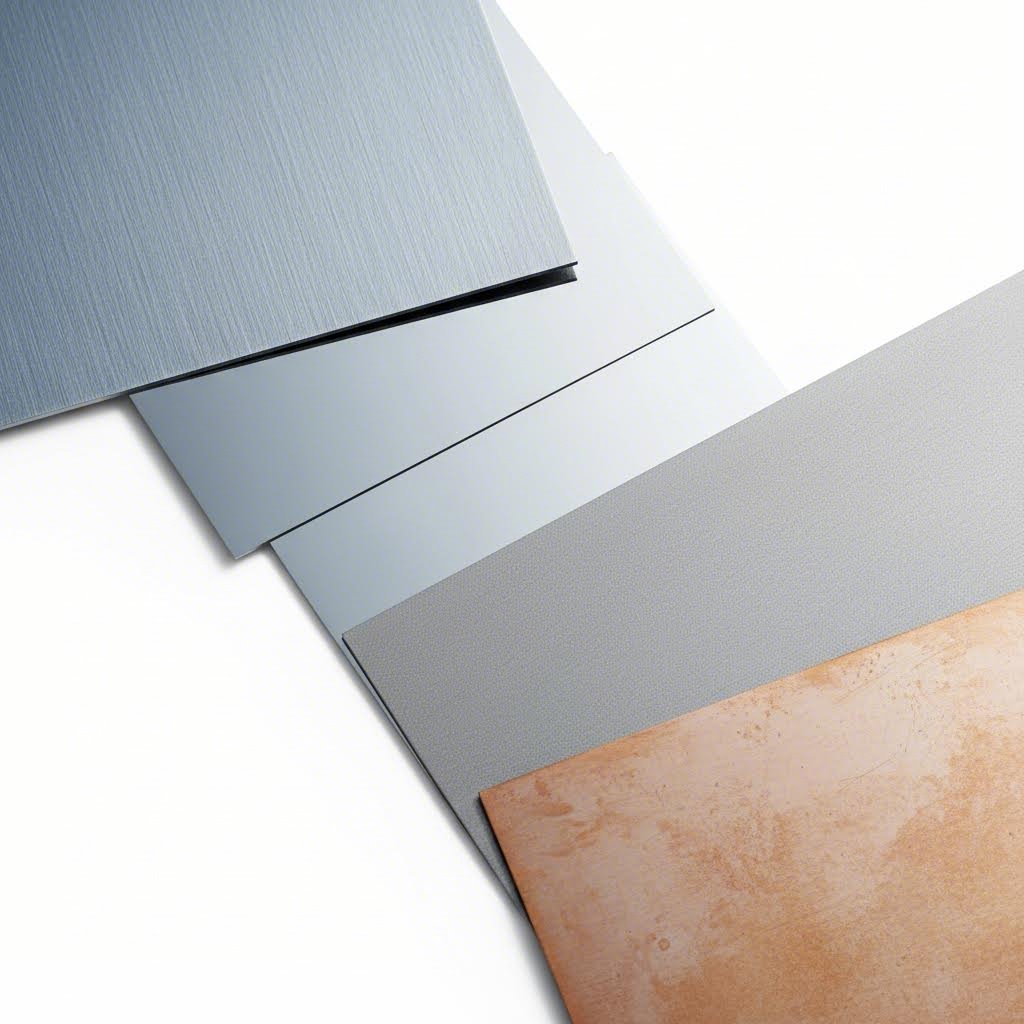

الآن بعد أن فهمت كيفية تقييم الجودة، دعونا نستعرض المواد نفسها. إليك ما لا يفضله معظم ورش تصنيع الصفائح المعدنية صراحةً: لكل نوع من المواد مؤشرات جودة مميزة تؤثر على الأداء في التطبيقات المحددة. ومعرفة هذه الفروق تساعدك على اختيار المادة المناسبة — وليس فقط الخيار الأرخص.

تشمل الصفائح المعدنية الأكثر شيوعًا الفولاذ (بمختلف درجاته)، والألومنيوم، والفولاذ المقاوم للصدأ، والنحاس. ويُساهم كل نوع منها بخصائص فريدة، وفهم خصائصه يمنع حدوث أخطاء مكلفة في اختيار المادة بالنسبة لمتطلبات التطبيق.

درجات الفولاذ وانعكاساتها على الجودة

يُشكل الفولاذ الجزء الأكبر من سوق الصفيح المعدني، ولكن ليس جميع أنواع الفولاذ متساوية. وفقًا لـ الرابطة العالمية للصلب يوجد أكثر من 3500 درجة من الفولاذ المتاحة. والدرجة التي تختارها تؤثر بشكل مباشر على القوة، وقابلية التشغيل، والمتانة.

تتبع درجات الفولاذ نظام ترقيم قياسي طورته جمعية مهندسي السيارات (SAE). إليك كيفية تفسير هذه الأرقام:

- الرقم الأول: تحدد العنصر السبائكي الرئيسي (تشير 1XXX إلى الفولاذ الكربوني)

- الرقم الثاني: يشير إلى العناصر السبائكية الثانوية

- الرقمين الأخيرين: يُظهِران محتوى الكربون بنسبة من مئة بالمئة حسب الوزن

على سبيل المثال، يشير الفولاذ 1020 إلى أنه فولاذ كربوني خالٍ من السبائك الثانوية ويحتوي على 0.20٪ من الكربون، ما يجعله فولاذًا كربونيًا لينًا يتمتع بقابلية جيدة للتشكيل. كلما زاد محتوى الكربون، ازدادت قوة الفولاذ ولكن تقل ductility، وهي قدرة المعدن على التمدد أو التشكيل دون التشقق.

تنقسم فئات الفولاذ الكربوني حسب محتوى الكربون:

- الفولاذ منخفض الكربون (الفولاذ اللين): حتى 0.3٪ كربون — ممتاز في القابلية للتشكيل واللحام

- الفولاذ الكربوني المتوسط: من 0.3٪ إلى 0.6٪ كربون — يوازن بين القوة وسهولة التشغيل

- الفولاذ عالي الكربون: أكثر من 0.6٪ كربون — أقصى درجات القوة ولكن بقابلية محدودة للتشكيل

عند التعامل مع موردي المعادن المخصصة المحليين، يساعدك فهم هذه الدرجات على التأكد من حصولك بالضبط على ما تتطلبه تطبيقاتك.

مميزات الأداء: الألمنيوم مقابل الفولاذ المقاوم للصدأ

هل تختار بين الألمنيوم والفولاذ المقاوم للصدأ؟ غالبًا ما يعتمد هذا القرار على موازنة الوزن ومقاومة التآكل والتكلفة.

يبلغ وزن الألومنيوم نحو ثلث كثافة الفولاذ. بالنسبة لجزأين لهما نفس الشكل الهندسي، يكون الجزء المصنوع من الفولاذ أثقل بثلاث مرات تقريبًا. يجعل هذا الميزان في الوزن من الألومنيوم مادة أساسية في تطبيقات صناعات السيارات والفضاء الجوي، حيث يُعد تقليل الكتلة أمرًا يحسّن الكفاءة. وفقًا لأخصائيي المواد، فإن مدى مقاومة الشد للألومنيوم يتراوح بين 40 و690+ ميجا باسكال ، وذلك حسب السبيكة والحالة اللينة.

كما أن الألومنيوم يتمتع بحماية متأصلة من التآكل. عند تعرضه للأكسجين، فإنه يكوّن طبقة من أكسيد الألومنيوم تعمل كدرع واقي على السطح المكشوف — على عكس أكسيد الحديد (الصدأ)، الذي يكون ضعيفًا ويتفتت. مما يجعل الألومنيوم مثاليًا لمشاريع التصنيع المعدني في فلوريدا وغيرها من البيئات الرطبة أو الساحلية.

يتكون الفولاذ المقاوم للصدأ، الذي يحتوي على ما لا يقل عن 10.5٪ كروم، من مقاومة تفوق الفولاذ العادي للتآكل. وتشمل الأنواع الثلاثة الرئيسية:

- الصلب المقاوم للصدأ من نوع أوستنيتيكي: غير مغناطيسي، ويحتوي على حوالي 18٪ كروم و8٪ نيكل — شائع في المطابخ التجارية ومعالجة الأغذية

- الصلب المقاوم للصدأ من النوع الفيريت: محتوى نيكل أقل، 12-17% كروم — مناسب جيدًا لأجزاء تزيين السيارات والأجهزة

- الصلب غير القابل للصدأ من نوع المارتنزيت: قابل للمغناطة والمعالجة الحرارية، 11-17% كروم — يُستخدم في أدوات القطع والأدوات الجراحية

يستحق النحاس الذكر لتطبيقات متخصصة. إن توصيله الكهربائي الممتاز يجعله مثاليًا للأسلاك والإلكترونيات. مقاومة صفائح النحاس للصدأ تعود إلى نقص محتواها من الحديد، ويصبح هذا المعدن أقوى عند سبكته مع عناصر أخرى.

مقارنة المواد بنظرة سريعة

استخدم هذه الجدول للمقارنة السريعة بين خيارات المواد لمشروعك القادم:

| نوع المادة | مؤشرات الجودة | أفضل التطبيقات | تصنيف المتانة | الفئة السعرية |

|---|---|---|---|---|

| الصلب الكربوني اللين (1008، A36) | قابلية تشكيل ممتازة، سماكة متسقة، جودة لحام جيدة | المكونات الهيكلية، أجزاء الآلات، البناء | متوسطة (تتطلب طلاءً لحماية من التآكل) | منخفض |

| الصلب عالي القوة (4130) | قوة شد فائقة، قابل للعلاج الحراري، تركيب بلوري موحد | إطارات الطائرات والفضاء، هياكل السيارات، المكونات عالية الإجهاد | مرتفع | مرتفع |

| الفولاذ المقاوم للصدأ (304، 316) | مقاومة التآكل، جودة تشطيب السطح، التحقق من محتوى الكروم | معالجة الأغذية، المعدات الطبية، التطبيقات البحرية | ممتاز | متوسطة - عالية |

| الألومنيوم (5052، 6061) | نسبة الوزن إلى القوة، سلامة طبقة الأكسيد، شهادة السبيكة | ألواح السيارات، أواني الطبخ، غلاف الإلكترونيات | جيدة (طبقة أكسيد واقية ذاتيًا) | متوسطة |

| ألومنيوم عالي القوة (7075) | التحقق من قوة الشد، تصنيف المعالجة الحرارية، مقاومة التعب | مكوّنات الطائرات والفضاء، أجزاء سيارات عالية الأداء | جيد | متوسطة - عالية |

| النحاس | تصنيفات التوصيلية، نسبة النقاء، تجانس تشطيب السطح | الأسلاك الكهربائية، السباكة، العمارة الزخرفية | ممتاز (بدون صدأ) | مرتفع |

| الصلب المطلي بالزنك | سمك طبقة الزنك، جودة الالتصاق، تجانس التغطية | أنابيب تكييف الهواء والتدفئة والتبريد (HVAC)، الإنشاءات الخارجية، هيكل السيارة السفلي | جيدة جدًا | منخفض-متوسط |

لاحظ كيف تختلف مؤشرات الجودة حسب نوع المادة. يركز تقييم الجودة للألمنيوم على نسب الوزن إلى القوة وتصنيفات المعالجة الحرارية، في حين أن تقييم الفولاذ المقاوم للصدأ يُعطي أولوية لمحتوى الكروم وتشطيب السطح. إن فهم هذه الاختلافات يمنعك من تطبيق معايير خاطئة على عملية اختيار المواد الخاصة بك.

بعد توضيح أنواع المواد، فإن العامل التالي المهم هو السُمك — ويُسبب نظام الأرقام المستخدم لقياس العيار ارتباكًا لكثير من المشترين.

اختيار العيار والسُمك للحصول على أفضل النتائج

إليك شيئًا لا يُفصح عنه معظم الموردين: نظام ترقيم العيارات يعمل عكس ما تتوقعه. فكلما زاد رقم العيار، كان المعنى أن المعدن أرق. يبدو ذلك مربكًا؟ لست وحدك. حتى المشترين ذوي الخبرة يقعون في هذا الخطأ بسبب النظام غير البديهي، ومن الضروري فهمه لاختيار صفائح معدنية عالية الجودة تتناسب مع متطلبات مشروعك.

وفقًا للخبراء في المجال، يعود تاريخ قياس سماكة العيار إلى القرن التاسع عشر، قبل ظهور المعايير العالمية للقياس. فقد نشأ هذا النظام من عمليات سحب السلك، حيث كانت كل عملية سحب متتالية عبر قالب تقلل قطر السلك. وكلما زاد عدد عمليات السحب، أصبح السلك أرق — وبالتالي ارتفع رقم العيار. وما زال هذا الأثر التاريخي موجودًا اليوم، ليُشكل نظام قياس يُظهر أن الفولاذ بعيار 10 أكثر سُمكًا بشكل ملحوظ من الفولاذ بعيار 20.

فك شفرة أرقام عيارات الصفائح المعدنية

يواجه نظام القياس (غوج) تحديين يمكن أن يعوقا اختيارك للمواد. أولاً، الفروق بين أرقام القياس ليست متساوية. فالتقدم من غوج 3 إلى غوج 4 في الفولاذ المقاوم للصدأ يقلل السماكة بمقدار 0.016 بوصة، في حين أن الانتقال من غوج 24 إلى غوج 25 لا يغير السماكة سوى بمقدار 0.003 بوصة. ثانيًا — وهذا الأمر يفاجئ العديد من المشترين— أرقام القياس تعني سماكات مختلفة حسب نوع المادة .

خذ هذا المثال من مصادر المعادن في رايسون:

- الفولاذ المقاوم للصدأ بمقاس 14 = 0.0751 بوصة

- الفولاذ الكربوني بمقاس 14 = 0.0747 بوصة

- الألومنيوم بمقاس 14 = 0.0641 بوصة

وهذا يشكل فرقًا قدره 0.011 بوصة بين الفولاذ المقاوم للصدأ والألومنيوم عند نفس المقاس—وهو خارج نطاق التحمل المقبول في التطبيقات الدقيقة. وقد يعني استخدام جدول القياس الخاطئ طلب مواد لا تتناسب مع مواصفات تصميمك.

لماذا توجد هذه الاختلافات؟ كما يوضح Xometry، تم تطوير مقاسات العيارات بناءً على وزن الصفيحة بالنسبة لمادة معينة، وليس السمك البُعدي الفعلي. وبما أن المعادن المختلفة لها كثافات مختلفة، فإن نفس رقم العيار يُترجم إلى قياسات فيزيائية مختلفة.

مطابقة السمك لمتطلبات المشروع

يتمثل اختيار السُمك المناسب في تحقيق توازن بين عدة عوامل: المتطلبات الهيكلية، وقيود الوزن، وعمليات التصنيع، والتكلفة. فيما يلي كيفية التفكير في كل اعتبار:

المتطلبات الإنشائية تحدد الحد الأدنى للسُمك. يمكن لصفيحة معدنية بعيار 10 (حوالي 3.4 مم أو 0.1345 بوصة للصلب) تحمل التطبيقات الشاقة مثل المكونات الهيكلية والتجميعات القابلة للحمل. أما العيارات الأرق فتناسب الأغلفة، واللوحات، والعناصر الزخرفية حيث تكون متطلبات القوة أقل.

عمليات التصنيع تؤثر أيضًا على اختيار المادة. غالبًا ما يتضمن التصنيع المعدني المخصص عالي الجودة عمليات ثني أو تشكيل أو لحام. المواد الأسمك تقاوم التشوه بشكل أفضل أثناء التعامل معها ولكنها تتطلب قوة أكبر للتشكيل، بينما تنثني المقاييس الأرق بسهولة أكبر لكنها معرّضة للالتواء أو التمزق أثناء عمليات التشكيل العنيفة.

اعتبارات الوزن يُعد الوزن مهمًا في التطبيقات التي تؤثر فيها الكتلة على الأداء. غالبًا ما تحدد مشاريع السيارات والطيران أدنى مقاس يلبي المتطلبات الهيكلية لتقليل الوزن إلى الحد الأدنى.

استخدم جدول الإشارة هذا لمطابقة أرقام المقياس الشائعة مع قياساتها الفعلية وتطبيقاتها النموذجية:

| رقم القياس | سمك الصلب (بوصة) | سماكة الفولاذ (مم) | سماكة الفولاذ المقاوم للصدأ (بوصة) | سماكة الألومنيوم (بوصة) | التطبيقات الموصى بها |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | مكونات هيكلية ثقيلة، معدات صناعية، أجزاء الشاسيه |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | دعامات هيكلية، حواجز آلات، أغلفة ثقيلة |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | لوحات سيارات، غلاف معدات، مكونات متوسطة الإجهاد |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | مجرى هواء التكييف (HVAC)، لوحات الأجهزة، تطبيقات هيكلية خفيفة |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | أعمال الصفائح العامة، الخزائن، التزيين الزخرفي |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | الأغلفة الخفيفة، هياكل الإلكترونيات، الألواح غير الهيكلية |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | التجليد، قنوات التهوية الخفيفة، التطبيقات الزخرفية |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | الأغلفة ذات الجدران الرقيقة، النماذج الأولية، التطبيقات منخفضة الإجهاد |

لاحظ كيف أن نفس رقم العيار يُنتج سماكات مختلفة عبر المواد. ولهذا السبب فإن تحديد السماكة بالأبعاد بالبوصة أو المليمترات — بدلاً من العيار فقط — يقلل من أخطاء الطلب ويضمن استلامك لمادة تفي بمتطلبات تصميمك.

وهناك أيضًا حد عملي يجب أخذه في الاعتبار: معظم صفائح المعادن لها حد أدنى يبلغ حوالي 0.5 مم وحد أقصى يبلغ 6 مم. وفقًا للمعايير الصناعية، يُصنف أي معدن أسمك من 6 مم على أنه صفيحة وليس صفيحة معدنية.

إن اتخاذ قرار مدروس بشأن سماكة الصفائح المعدنية يقلل من الهدر وتكاليف الإنتاج. قبل تحديد العيار، فكر في التطبيق، ونوع المادة، والعوامل البيئية، والمعايير الصناعية، والوزن، والميزانية.

عند العمل مع الموردين—سواء كنت تبحث عن ثني صفائح معدنية بالقرب مني أو تقوم بتقييم شركة تصنيع متخصصة—فتأكد دائمًا من رقم العيار والسمك البُعدي الفعلي في مواصفاتك. يمنع هذا التحقق المزدوج سوء الفهم ويضمن وصول صفائح معدنية عالية الجودة جاهزة لتطبيقك الخاص.

بعد تغطية أنواع المواد وأساسيات السماكة، فإن النظر التالي هو كيفية تغير متطلبات الجودة عبر الصناعات والتطبيقات المختلفة.

متطلبات الجودة عبر الصناعات المختلفة

إليك ما يجعل تقييم الصفائح المعدنية أمرًا صعبًا: فالمواد نفسها التي تتميز في تطبيق واحد قد تفشل تمامًا في آخر. فقد تكون لوحة فولاذ مجلفن مقاس 16 مناسبة تمامًا لأعمال قنوات تهوية وتكييف الهواء، ولكنها غير مناسبة على الإطلاق للمكونات الدقيقة في السيارات. إن فهم كيفية تغير متطلبات الجودة عبر الصناعات يساعدك على تحديد المواد التي تؤدي فعليًا—وليس فقط مواد تبدو جيدة على الورق.

يُركّز معظم الموردين على قطاع واحد أو اثنين، مما يعني أن معايير جودتهم تعكس تلك الاحتياجات المحددة. وعند الشراء لتطبيقات متعددة — أو عند الدخول إلى مجالات غير مألوفة — فإنك تحتاج إلى منظور أوسع حول ما يعنيه "الجودة" فعليًا في كل سياق.

متطلبات قطاع السيارات والمكونات الدقيقة

يتطلب قطاع السيارات بعض أكثر التسامحات دقة في تصنيع الصفائح المعدنية. لماذا؟ لأن المكونات يجب أن تتلاءم بدقة عبر آلاف الوحدات، وتتحمل الاهتزازات المستمرة، وأن تعمل بموثوقية لسنوات في ظل ظروف قاسية.

عند تقييم الصفائح المعدنية للتطبيقات الخاصة بالسيارات، ركّز على هذه المعايير الحرجة للجودة:

- الدقة البعدية: غالبًا ما تكون التسامحات ضمن حدود ±0.1 مم للمكونات المسحوقة — وأي شيء يتجاوز ذلك يؤدي إلى مشكلات في التجميع

- اتساق تشطيب السطح: تتطلب الألواح الخارجية مظهرًا موحدًا خاليًا من الخدوش أو الكدمات أو علامات الأدوات التي تظهر من خلال الطلاء

- قابلية التشكيل دون ارتداد مرن: يجب أن تنثني الفولاذات عالية القوة بشكل يمكن التنبؤ به دون استرداد مرن مفرط يؤدي إلى تشوه الأبعاد النهائية

- مقاومة التعب: تتعرض مكونات التعليق والشاسيه لملايين دورات الإجهاد على مدار عمر المركبة

- قابلية الحركة: يجب أن تُلحَم المواد بسلاسة دون وجود مسامية أو تشققات تُضعف السلامة الهيكلية

تصنيع المكونات الدقيقة — سواء للسيارات أو الطيران أو الآلات الصناعية — يتطلب متطلبات متشابهة. تطبّق ورش الماكينات في نابلس، فلوريدا، ومرافق التصنيع في جميع أنحاء البلاد هذه المعايير عند إنتاج أجزاء لا يُسمح فيها بالفشل. ما هو الفرق الرئيسي عن الصناعات الأخرى؟ يتم توثيق كل مواصفة، والتحقق منها، وتتبعها حتى شهادات المواد.

معايير معدات التدفئة والتهوية والتكييف والمعدات الصناعية

تركز تطبيقات التدفئة والتهوية والتكييف على خصائص مختلفة عن المكونات الدقيقة. يجب أن تقاوم قنوات التهوية وأغلفة المعدات التآكل، وأن تحافظ على الصلابة الهيكلية خلال التقلبات الحرارية، وغالبًا ما يجب أن تستوفي معايير السلامة من الحريق

تشمل مؤشرات جودة الصفائح المعدنية المستخدمة في أنظمة التدفئة والتهوية والتكييف:

- جودة التغليف بالزنك: إن سماكة طبقة الزنك والالتصاق يمنعان الصدأ في البيئات الرطبة — الحد الأدنى للطبقة G90 (0.90 أوقية/قدم مربع) هو المعيار الشائع لأغلب أنظمة القنوات الهوائية

- سلامة اللحامات: تمنع اللحامات المُصنَّعة بشكل صحيح تسرب الهواء الذي يقلل كفاءة النظام

- اتساق السماكة (Gauge): تضمن السماكة الموحدة خصائص تدفق هواء قابلة للتنبؤ بها وأداءً منخفض الضوضاء

- تحمل التمدد الحراري: يجب أن تتحمل المواد دورات التسخين والتبريد المتكررة دون تشوه أو انفصال عند الوصلات

تضيف المعدات الصناعية متطلبات متانة إضافية. تتعرض غلافات الآلات ولوحات التحكم والمعدات المعالجة للصدمات والتعرض للمواد الكيميائية وبروتوكولات التنظيف الصارمة. تصبح درجات الفولاذ المقاوم للصدأ مثل 304 أو 316 ضرورية عندما تكون المواد المسببة للتآكل موجودة.

معايير الجودة في البناء والهندسة المعمارية

تواجه أعمال التسقيف، والتجليد، والأعمال المعدنية المعمارية تحديات فريدة: عقودًا من التعرض للعوامل الجوية، والحركة الحرارية، وتوقعات جمالية لا تأخذها الصناعات الأخرى في الاعتبار.

وفقًا لـ هيثِر آند ليتل ، مع أكثر من 90 عامًا من الخبرة في أعمال الصفائح المعدنية المعمارية، يجب أن تُظهر مواد البناء عالية الجودة ما يلي:

- مقاومة التآكل المناسبة للبيئة: تتطلب التركيبات الساحلية حماية مختلفة عن الاستخدامات الداخلية — حيث تؤدي النحاس والفولاذ المقاوم للصدأ أداءً جيدًا في البيئات البحرية التي يصعب فيها على الفولاذ المجلفن الأداء

- متانة التشطيب: يجب أن تقاوم الأسطح المطلية، أو المغطاة بمسحوق، أو المؤكسدة التدهور الناتج عن الأشعة فوق البنفسجية، والتَبَيُّض، والبهتان على مدى دورة حياة تزيد عن 20 عامًا

- إدارة التمدد الحراري: يمكن أن تتعرض ألواح التسقيف لتقلبات حرارية تتجاوز 100°فهرنهايت — ويجب أن تستوعب وصلات التمدد وأنظمة التثبيت هذه الحركة دون حدوث انحناءات

- الاتساق الجمالي: تتطلب العناصر المعمارية المرئية مطابقة الألوان عبر دفعات الإنتاج، ومقاومة ظاهرة "التصفيح الزيتي" (التشوه الموجي للسطح)

- التوافق مع التعليمات البرمجية: تختلف تصنيفات مقاومة الحريق ومقاومة رفع الرياح والتقييمات المتعلقة بالاصطدام حسب الولاية القضائية ونوع المبنى

يُدرك مقاولو لحام نابولي في فلوريدا ومرافق ورشة الآلات في نابولي الذين يعملون في المشاريع المعمارية أن هذه التركيبات تصبح عناصر بناء دائمة. وتظهر أي تنازلات في الجودة على شكل أفعال فشل مبكرة أو تسربات أو تدهور مرئي يعكس سلباً على جميع الأطراف المشاركة.

جودة محددة حسب القطاع الصناعي بنظرة سريعة

فكّر في كيفية تفاوت أهمية عامل الجودة نفسه عبر القطاعات المختلفة:

| عامل الجودة | الأولوية في قطاع السيارات | الأولوية في قطاع التدفئة والتهوية وتكييف الهواء | الأولوية المعمارية | الأولوية الصناعية |

|---|---|---|---|---|

| مساومة الأبعاد | حرجة (±0.1 مم) | متوسطة (±0.5 مم) | معتدلة | يختلف حسب التطبيق |

| اللمسة النهائية للسطح | حرجة للقطع المرئية | أولوية منخفضة | حاسم | منخفض إلى متوسط |

| مقاومة للتآكل | عالية (قطع الهيكل السفلي) | مرتفع | حاسم | تختلف حسب البيئة |

| مقاومة التعب | حاسم | أولوية منخفضة | معتدلة | عالية للأجزاء المتحركة |

| الاتساق الجمالي | حرجة للألواح الخارجية | غير قابل للتطبيق | حاسم | أولوية منخفضة |

| متطلبات الشهادة | واسعة النطاق (IATF 16949) | متوسطة (UL، SMACNA) | تعتمد على التعليمات البرمجية | مخصص حسب التطبيق |

يكشف هذا التوجه الشامل بين الصناعات عن سبب عدم تطابق تعريف المورد الوحيد لـ"الجودة" مع احتياجاتك الخاصة. فالمصنع الذي يركز أساسًا على أعمال تكييف الهواء يستخدم معايير مختلفة عن ذلك الذي يخدم قطاع السيارات، حتى عند استخدام نفس المواد الأساسية.

إن فهم هذه المتطلبات الخاصة بكل صناعة يؤهلك لطرح أسئلة أفضل عند تقييم الموردين. لكن الجودة لا تتعلق فقط بالمواد الأولية—بل تتعلق أيضًا بنفس القدر بكيفية تحويل هذه المواد خلال عملية التصنيع.

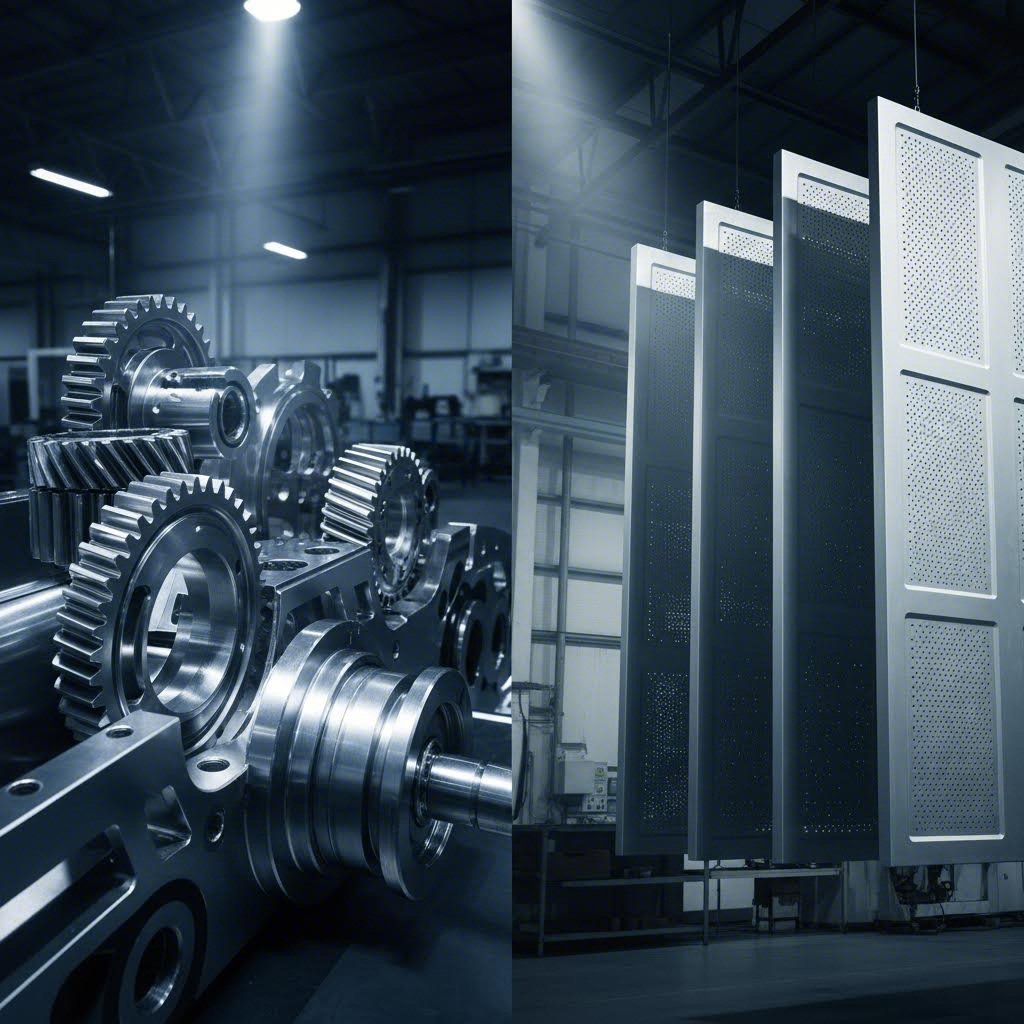

عمليات التصنيع التي تحدد الجودة النهائية

لقد اخترت المادة المناسبة وحددت السماكة الصحيحة. والآن تأتي القضية الحرجة التي يتجاهلها معظم الموردين: كيف تؤثر عملية التصنيع نفسها على منتجك النهائي؟ الحقيقة هي أن الصفائح المعدنية الراقية قد تصبح خردة إذا أدخلت عيوبًا خلال عمليات القص أو الثني أو التشكيل أو اللحام. إن فهم عملية تصنيع الصفائح المعدنية يمكن أن يمكّنك من تقييم ما إذا كانت طرق المورد تحافظ على جودة المادة أم تضر بها.

وفقًا لشركة Prime Fabrication، فإن ضبط الجودة في تصنيع المعادن يتضمن مراقبة كل خطوة لتقليل العيوب، وضمان الاتساق، وإنتاج منتجات نهائية عالية الجودة. ويُعد كل مرحلة من مراحل التصنيع فرصة لتحسين الجودة أو تدهورها. دعونا نحلل ما يحدث في كل خطوة وما يجب الانتباه إليه عند تقييم المكونات النهائية.

القص الدقيق وتأثيره على جودة الحافة

يبدأ التصنيع بالقطع، ويؤثر الأسلوب المستخدم بشكل مباشر على جودة الحافة، والدقة البعدية، ومعالجة المراحل اللاحقة. تستخدم خدمات القطع الدقيقة الحديثة للحديد عدة تقنيات، ولكل منها آثار مختلفة على الجودة:

- قطع الليزر: يوفر دقة لا مثيل لها للأشكال المعقدة مع مناطق متأثرة بالحرارة ضئيلة للغاية — مثالي للأجزاء التي تتطلب تحملات ضيقة

- القطع بالبلازما: أسرع بالنسبة للمواد السميكة، ولكنه ينتج حوافًا خشنة قد تتطلب تشطيبًا إضافيًا

- القطع بتيار الماء: يزيل التشوه الناتج عن الحرارة تمامًا، وحفاظًا على خواص المادة في التطبيقات الحساسة للحرارة

- القص الميكانيكي: موفر للتكلفة بالنسبة للقطع المستقيمة، ولكنه قد يتسبب في تشوه الحافة في المقاسات السميكة

لماذا يُعد أسلوب القطع مهمًا إلى هذا الحد؟ كما يوضح مينيفابر، فإن قص الليزر والثني هما عمليتان متتاليتان — فالأخطاء التي تحدث أثناء القص قد تؤدي إلى إلغاء العمليات اللاحقة، مما يتسبب في هدر كبير للوقت والمواد. ويؤدي القص الدقيق بالليزر إلى ثني سلس، ويقلل من التشوه ويعزز جودة المنتج النهائي.

عند تقييم جودة القص، افحص المؤشرات التالية:

- استقامة الحافة: تشير الحواف النظيفة الخالية من الشوائب إلى معايير قص صحيحة

- تغير اللون الناتج عن الحرارة: تشير الأكسدة الزائدة أو التغير إلى اللون الأزرق إلى سرعات غير مناسبة أو إعدادات طاقة خاطئة

- الدقة البعدية: قم بقياس عدة نقاط مقابل المواصفات — فوجود تباين يدل على مشكلات في معايرة المعدات

- تلوث السطح: الشوائب أو الرواسب تؤثر على العمليات اللاحقة مثل اللحام والتشطيب

تقنيات التشكيل التي تحافظ على سلامة المادة

بعد قصها على الشكل المطلوب، تمر الصفائح المعدنية عادةً بعمليات تشكيل مثل الثني أو الدحرجة أو الختم أو السحب للوصول إلى هندسة ثلاثية الأبعاد. وتُطبَّق تقنيات تشكيل المعادن هذه قوةً مضبوطة لإعادة تشكيل المادة دون إزالة أي جزء منها. والتحدي؟ الحفاظ على سلامة المادة مع تحقيق الزوايا والمنحنيات الدقيقة.

وفقًا لـ نيو مكسيكو ميتالز ذ.م.م ، تساعد تقنيات مختلفة لمعالجة الصفيح في تحقيق الأشكال المطلوبة، ويعرف العمال الماهرون الوقت الذي تكون فيه كل طريقة أكثر فعالية. إليكم كيف تؤثر عمليات التشكيل الشائعة على الجودة:

- الثني: يتم ثني المعدن بواسطة قالب ومخروط إلى أشكال على شكل V أو U أو زوايا مخصصة. وتعتمد الجودة على اختيار الأدوات المناسبة، وحسابات هامش الثني الدقيقة، وثبات خصائص المادة. ويجب التنبؤ بظاهرة الارتداد النابضي — وهي ميل المعدن للعودة جزئيًا إلى شكله الأصلي — واتخاذ تدابير للتعويض عنها.

- الطي/التلقيم: تُطوى الحواف الخشنة أو غير المنتظمة على نفسها (حواف مفتوحة أو مغلقة أو على شكل دمعة). وهذا يُقوّي الحواف ويُزيل الأسطح الحادة التي قد تسبب إصابة أو تلفًا للمواد.

- حديد الكي: يحقق سماكة موحدة في جميع أنحاء الصفيحة المعدنية. وعندما تكون المادة سميكة جدًا بالنسبة للتطبيق، فإن عملية التسوية تُ log تحقيق تناسق مناسب للمعالجة اللاحقة.

- السحب العميق: يحوّل الصفائح المسطحة إلى مكونات على شكل كوب أو صندوق. وتتمدد المادة بشكل كبير، مما يجعل المطيلية واتجاه الحبيبات أمرًا بالغ الأهمية لمنع التمزقات أو التجاعيد.

تشمل نقاط فحص الجودة للمكونات المشكّلة ما يلي:

- دقة الزاوية: التحقق من زوايا الثني مقابل المواصفات باستخدام أدوات قياس دقيقة

- تشقق السطح: فحص الأسطح الخارجية للثني بحثًا عن شقوق دقيقة تدل على إجهاد زائد

- الاتساق بالأبعاد: التأكد من أن الأبعاد المشكّلة متطابقة عبر أجزاء متعددة ضمن دفعة إنتاج

- تعويض الارتداد: التأكد من أن الزوايا النهائية تأخذ في الاعتبار الانتعاش المرن

جودة اللحام وسلامة الوصلات

يُستخدم اللحام لتوصيل قطع المعادن المنفصلة في تجميعات موحدة. وفقًا لمعايير الجودة الصناعية، يُعد اللحام عملية حيوية تضمن متانة جميع الوصلات. يتطلب تقييم جودة اللحام فحص عمق الاختراق، وجودة خيط اللحام، والمحاذاة.

الخطوات المتسلسلة لضمان جودة اللحام تشمل:

- التحضير قبل اللحام: يجب أن تكون الأسطح نظيفة، ومثبتة بشكل صحيح، وخالية من الشوائب التي تسبب المسامية

- التحكم في معاملات اللحام: تضمن التيار الكهربائي الصحيح، والجهد، وسرعة السير، وغاز الحماية نتائج متسقة

- الفحص البصري: يحدد الشذوذات السطحية مثل الحفر تحت الحافة، أو التداخل، أو تناثر المعادن، أو الانصهار غير الكامل

- الفحص غير التدميري (NDT): توفر الفحوصات بالموجات فوق الصوتية والفحوصات الإشعاعية تقييماً شاملاً لكفاءة اللحام الداخلية

- المعالجة بعد اللحام: تُعالج عمليات إزالة الإجهاد أو الطحن أو التشطيب الإجهادات المتبقية والعيب السطحي

يُعد الفحص البصري الآلية الحرجة الأولى لتحديد الشذوذات المحتملة، ولكن توفر تقنيات الفحص غير التدميري (NDT) تحليلًا أكثر شمولاً للتطبيقات الهيكلية التي لا يمكن فيها تقبل حدوث الأعطال.

عمليات التشطيب والجودة النهائية

يُكمل التشطيب السطحي دورة التصنيع. فسواء كان الهدف هو الحماية من التآكل، أو الجاذبية الجمالية، أو الأداء الوظيفي، فإن معالجات التشطيب تؤثر بشكل كبير على أداء المنتجات أثناء الاستخدام.

تشمل خيارات التشطيب الشائعة ما يلي:

- طلاء البودرة: تشطيب متين وموحّد مع مقاومة ممتازة للتآكل

- الطلاء: خيارات ألوان متعددة مع مستويات مختلفة من المتانة

- التشطيب بالأكسدة: عملية كهروكيميائية تُنتج طبقات أكسيد واقية على الألومنيوم

- التصفية: يُطبّق طلاءات معدنية رقيقة (زنك، كروم، نيكل) لأغراض الحماية أو المظهر

- التسفيين: معالجة كيميائية تعزز مقاومة التآكل في الفولاذ المقاوم للصدأ

كيفية تقييم جودة التصنيع بنفسك

تخيل استلام قطع من مورد جديد. كيف تُقيّم ما إذا كانت جودة التصنيع تتماشى مع معاييرك؟ اتبع تسلسل التقييم هذا:

- الفحص البصري: افحص الأسطح بحثًا عن خدوش أو طبقات أو تغير في اللون أو تلوث — فالعيوب المرئية بالعين المجردة تدل على وجود مشكلات في التحكم بالعملية

- التحقق من الأبعاد: قم بقياس الأبعاد الحرجة مقارنةً بالمواصفات باستخدام الفرجار، أو الميكرومتر، أو معدات القياس ثلاثية الأبعاد (CMM)

- تقييم جودة الحافة: تحقق من حواف القطع بحثًا عن الشوائب أو الخشونة أو أضرار الحرارة

- فحص الثني: تأكد من الزوايا، وابحث عن الشقوق، وثبت الاتساق عبر القطع المتعددة

- فحص اللحام: ابحث عن مظهر موحد لخيط اللحام، واختراق مناسب، وعدم وجود عيوب

- تقييم التشطيب: تقييم التصاق الطلاء وتوحيد سمكه والامتثال للمواصفات

يلعب التحكم في الجودة دورًا حيويًا في معالجة الصفائح المعدنية لضمان أن تلبي المنتجات المعايير المحددة ومتطلبات العملاء. ويشمل ذلك اكتشاف العيوب ومعالجتها وإنتاج منتجات ذات جودة فقط.

أدى التحول نحو الأتمتة إلى تغيير جودة التصنيع. وفقًا لمصادر صناعية، فإن الأنظمة الروبوتية وأجهزة التحكم الرقمية الحاسوبية (CNC) تقلل من التدخل البشري وتُقلّص الأخطاء الناتجة عن التعب وتعزز السلامة العامة في مكان العمل. كما أن المكونات المنتجة عبر الأنظمة الآلية تحقق بشكل متزايد المواصفات والتسامحات التصميمية، ما يرضي العملاء الذين يطلبون الدقة والاتساق.

عند التعامل مع مورد مثل Pomper Sheet Metal Inc أو أي شريك تصنيع آخر، فإن فهم هذه العمليات يساعدك على طرح أسئلة مستنيرة حول المعدات والإمكانات وإجراءات التحكم في الجودة. ولكن كيف تنعكس استثمارات الجودة هذه على الأسعار—وما التكاليف الخفية المرتبطة بالاختصارات؟

عوامل التكلفة التي تؤثر على جودة الصفائح المعدنية

إليك سؤالًا نادرًا ما يجيب عليه الموردون بشكل مباشر: لماذا تكون تكلفة الصفائح المعدنية عالية الجودة أعلى— وهل تستحق هذه الاستثمارات فعليًا؟ إن العلاقة بين الجودة والسعر ليست بسيطة كما في المفهوم الشائع "تحصل على ما تدفعه مقابل". إن فهم العوامل المحددة التي تُسهم في تحديد التكاليف يساعدك على اتخاذ قرارات شراء أكثر ذكاءً، ويتيح لك تجنب فخ الخسارة الاقتصادية الزائفة.

وفقًا لـ سنلينك ميتال ، فإن اختيار أقل عرض سعر قد يؤدي إلى الحاجة لإعادة العمل، أو التأخيرات، أو حدوث مشكلات هيكلية، في حين أن الدفع الزائد دون داعٍ يقلل من ربحية المشروع. والمفتاح هو إيجاد التوازن الصحيح — وينبغي أن يبدأ ذلك بفهم ما تدفع مقابله بالفعل.

لماذا تُفرض أسعار أعلى على المواد عالية الجودة

عند مقارنة العروض السعرية من موردين مختلفين، قد يبدو الفرق في السعر بين الصفيحة المعدنية القياسية والأخرى عالية الجودة أمرًا محيرًا. ما الذي يبرر هذا الفرق؟ هناك عدة عوامل متصلة ببعضها تحدد أسعار الصفائح المعدنية:

- درجة المادة وتركيبها: تحتوي السبائك من الدرجة الأعلى على عناصر أكثر تطوراً وتخضع لضوابط تصنيع أشد دقة. على سبيل المثال، يكلف الفولاذ المقاوم للصدأ من النوع 304 أكثر في البداية مقارنةً بالفولاذ العادي أو الألومنيوم لأنه يوفر متانة فائقة، خاصة في البيئات الخارجية أو القاسية.

- السمك وثبات المقاس: وفقًا للمتخصصين في الصناعة، فإن المواد الأسمك تستغرق وقتًا أطول في القطع والثني واللحام، مما يؤثر بشكل مباشر على وقت الإنتاج والتكلفة. كما أن التحملات الأدق في السمك تتطلب عمليات تصنيع أكثر دقة.

- نوع التشطيب والمعالجة: قد يكلف جزء من الألمنيوم الخام أقل بكثير من نفس الجزء مع تشطيب طلاء بالمسحوق. وعلى الرغم من أن هذه الزيادة قد تبدو كبيرة، إلا أن طلاء المسحوق يوفر متانة أفضل على المدى الطويل وتشطيبًا أنظف—مما يجعله خيارًا مبررًا للمنتجات المقدمة للعملاء.

- متطلبات الشهادة: تُخضع المواد الحاصلة على شهادات ASTM أو ISO أو شهادات محددة للصناعة اختبارات وتوثيقًا إضافيًا. ويضيف هذا التحقق تكلفة، لكنه يوفر إمكانية التتبع وضمان الجودة التي تفتقر إليها المواد العامة.

- تعقيد التصنيع: وفقًا لـ TMCO إن هندسة الجزء تؤثر بشكل كبير على المدة اللازمة لتصنيعه. وتحتاج المكونات ذات الثنيات المتعددة أو الفتحات المعقدة أو التحملات الضيقة إلى وقت أطول في البرمجة والإعداد والتفتيش.

- حجم الإنتاج: يكون سعر النموذج الأولي الواحد أو التشغيلة الصغيرة أعلى لكل وحدة مقارنة بطلبيات الكميات الكبيرة، لأن وقت الإعداد والبرمجة يتم توزيعه على عدد أقل من الأجزاء.

وهناك عامل تغفله العديد من جهات الشراء: وهو قوة المورد الشرائية. إذ يمكن للشركات التي تشتري آلاف الأطنان من المواد دفعة واحدة أن تحول وفوراتها إلى العملاء. وقد يحدد متجرك المحلي سعر الألومنيوم بسعر أعلى ببساطة لأنه لا يملك الحجم اللازم للتفاوض على أسعار الجملة.

التكاليف الخفية لاختيار صفائح معدنية منخفضة الجودة

أرخص عرض أسعار يصبح في كثير من الأحيان القرار الأكثر تكلفة. كيف؟ إن المواد وطرق التصنيع ذات الجودة المنخفضة تخلق تكاليف لاحقة لا تظهر في الفاتورة الأولية.

وفقًا لخبراء تشكيل المعادن، قد يقوم مصنع التصنيع الذي يقدم أسعارًا منخفضة جدًا بالتعويض من خلال استخدام عمالة أقل خبرة، أو ضبط أبعادي ضعيف، أو فحوصات جودة محدودة، أو ممارسات لحام رديئة، أو تشطيب غير كافٍ. وتؤدي هذه الاختصارات إلى:

- تكاليف إعادة العمل ورفض المنتجات: الأجزاء التي لا تستوفي المواصفات تتطلب تصحيحًا أو استبدالًا — مما يضاعف استثمارك في المواد والعمالة

- تأخيرات التركيب: تتسبب المكونات التي لا تناسب بشكل صحيح في مشكلات في موقع العمل، مما يطيل مدة المشروع وساعات العمل

- الاستبدال المبكر: تفشل المواد التي تفتقر إلى مقاومة كافية للتآكل أو سلامة هيكلية قبل الأوان، مما يستدعي استبدالها بالكامل بدلًا من تحقيق العمر الافتراضي المتوقع

- نفقات الطلاء والمعالجة: قد يتطلب اختيار الصلب اللين بدلًا من الفولاذ المقاوم للصدأ لتوفير المال طلاءات واقية تلغي التوفير الأولي — وهذه الطلاءات تحتاج إلى صيانة دورية.

- ضرر السمعة: تعكس المكونات المعطلة أداءً سيئًا على مشروعك أو منتجك، مما يؤثر سلبًا على ثقة العملاء والأعمال المستقبلية.

فكّر في مسألة اختيار المواد بهذه الطريقة: السؤال الصحيح ليس "ما هو الأرخص؟" بل "أي مادة مناسبة للبيئة والمدة الزمنية المتوقعة؟" فاختيار المادة الخاطئة يؤدي إلى التآكل وتدهور البنية واستبدال مبكر.

إن شريك التصنيع الأكثر فعالية من حيث التكلفة ليس بالضرورة ذاك الذي يقدم أقل سعر، بل هو من يُحقق القيمة من خلال الدقة والموثوقية والشراكة طويلة الأمد.

اتخاذ قرارات ذكية بشأن المقايضات بين التكلفة والجودة

إذًا، كيف توازن بين القيود المالية ومتطلبات الجودة؟ ابدأ بتحديد الأماكن التي تكون فيها الجودة مهمة بشكل خاص لتطبيقك المحدد:

- الأسطح المرئية: المكونات المواجهة للعميل تبرر الاستثمار في تشطيبات أفضل وجودة سطح أعلى

- العناصر الهيكلية: الأجزاء التي تحمل الأوزان أو الحرجة من حيث السلامة تتطلب درجات مواد أولية وتحمُّلات أكثر دقة

- التعرض للبيئة: البيئات الخارجية أو المسببة للتآكل تتطلب حماية مناسبة ضد التآكل — خصائص الفولاذ المقاوم للصدأ المقاومة للصدأ يمكن أن توفر عليك متاعب الصيانة السنوية

- الأبعاد الحرجة بالنسبة للتركيب: الأجزاء التي يجب أن تتصل بدقة مع مكونات أخرى تحتاج إلى دقة ثابتة في القياس

بالنسبة للتطبيقات غير الحرجة، قد توفر المواد القياسية ذات الجودة الكافية أفضل قيمة. الهدف هو مواءمة الاستثمار مع المتطلبات الفعلية — لا المبالغة في المواصفات ولا التقليل منها عند الحاجة إلى الأداء

فهم عوامل التكلفة هذه يضعك في موقف يسمح لك بتقييم العروض بشكل أكثر فعالية. ولكن كيف تتأكد من أن المورد يقدم بالفعل الجودة التي يدعيها؟ هنا تأتي أهمية الشهادات والمعايير.

الشهادات والمعايير التي تؤكد الجودة

كيف تعرف أن ادعاءات المورد بشأن الجودة ليست مجرد كلام تسويقي؟ تكمن الإجابة في الشهادات الصادرة من جهات خارجية، وهي عبارة عن تحقق مستقل من أن عمليات الشركة المصنعة وموادها ومنتجاتها تفي بمعايير محددة. عندما تفهم ما تعنيه هذه الشهادات بالفعل، يمكنك التمييز بين الشركات الصانعة الحقيقية التي تركز على الجودة وتلك التي تقدم وعودًا فارغة.

وفقًا لـ الشهادات الباسيفيكية تدعم شركات تصنيع منتجات الصفائح المعدنية صناعات حيوية مهمة تشمل السيارات والطيران والآلات الصناعية والأجهزة الاستهلاكية والإلكترونيات والطاقة المتجددة وتكييف الهواء والبناء. ومع تزايد الدقة والمتانة ومقاومة التآكل ومعايير السلامة ومتطلبات الامتثال عبر سلاسل التوريد العالمية، توفر شهادات آيزو للشركات المصنعة انضباطًا تشغيليًا وعمليات جودة موثقة وثقة تنافسية.

الشهادات الصناعية التي تضمن معايير الجودة

ليست جميع الشهادات متساوية من حيث الأهمية بالنسبة لكل تطبيق. إن فهم المعايير التي تنطبق على قطاعك الصناعي يساعدك في تقييم ما إذا كانت أوراق اعتماد المورد تتماشى مع متطلباتك. فيما يلي أبرز شهادات تصنيع المعادن التي قد تصادفها:

- ISO 9001: المعيار العالمي لأنظمة إدارة الجودة (QMS)، والذي يضمن باستمرار أن المنتجات تلبي متطلبات العملاء واللوائح التنظيمية. بالنسبة لشركات تصنيع الصفائح المعدنية، فإن هذه الشهادة تدل على الالتزام بالإجراءات الموثقة، والتحسين المستمر، ورضا العملاء.

- ISO 14001: تتناول أنظمة الإدارة البيئية. ويُظهر المصنّعون الحاصلون على هذه الشهادة كفاءة في استخدام الموارد، وتقليل النفايات، والتقيد باللوائح البيئية — وهي أمور تتزايد أهميتها بالنسبة للشركات التي لديها متطلبات استدامة.

- ISO 45001: يركز على إدارة الصحة والسلامة المهنية. ويضمن هذا المعيار ظروف عمل آمنة من خلال إدارة استباقية للمخاطر، وخصوصًا في مرافق الصفائح المعدنية حيث تشكل عمليات القص واللحام والتشكيل مخاطر جوهرية.

- ISO 3834: يتناول بشكل خاص متطلبات الجودة لعمليات اللحام. ووفقًا لمصادر صناعية، فإن اللحام يُعد جزءًا لا يتجزأ من تصنيع الصفائح المعدنية، ويضمن هذا المعيار جودة عالية في عمليات اللحام التي تعد حاسمة للحفاظ على السلامة الهيكلية.

- ISO 1090: ينطبق تحديدًا على تصنيع الهياكل الفولاذية والألومنيوم، ويضمن الامتثال لمتطلبات السلامة والأداء في التطبيقات الإنشائية.

- AWS D1.1: معيار الجمعية الأمريكية للحام (AWS) الخاص باللحام الإنشائي. ووفقًا لـ AZ Metals ، فإنه يحدد المتطلبات الخاصة بعمليات اللحام والمواد واختصاصات عمال اللحام بالنسبة للمكونات الفولاذية الإنشائية المستخدمة في الجسور والمباني والبنية التحتية.

- ASME Section IX: تغطي معايير اللحام واللحام بالقصدير للحاويات والأنابيب والمكونات التي تتعرض لضغط عالٍ—وهي ضرورية للشركات المصنعة العاملة في مجال الغلايات والأوعية تحت الضغط والمعدات المرتبطة بها.

إلى جانب شهادات العمليات، ابحث عن شهادات المواد من منظمات مثل ASTM (الجمعية الأمريكية لاختبار المواد) التي تؤكد أن الخصائص المحددة للمواد تفي بالمواصفات الموثقة.

ما تعنيه شهادة IATF 16949 بالنسبة للمكونات الدقيقة

إذا كنت تقوم بشراء صفائح معدنية عالية الجودة للتطبيقات automotive، فهناك شهادة واحدة تتفوق على غيرها: IATF 16949. هذه ليست مجرد شهادة جودة أخرى—بل هي المعيار المحدد لضمان جودة الصفائح المعدنية في صناعة السيارات.

وفقًا لشركة Xometry، فإن فرقة العمل الدولية للسيارات (IATF) تحافظ على هذا الإطار باستخدام نظام إدارة الجودة ISO 9001 كأساس له، ولكنه معد خصيصًا لشركات تصنيع السيارات والموردين. تمتد شهادة IATF 16949 لتغطي طائفة واسعة من المواضيع وتؤكد بشكل مضاعف على إيجاد الاتساق والسلامة والجودة عبر المنتجات automotive.

ما الذي يُميز IATF 16949 عن المعايير العامة لـ ISO؟

- التركيز الخاص بالقطاع automotive: بينما تُطبَّق ISO 9001 على نطاق واسع عبر الصناعات المختلفة، فإن IATF 16949 تستخلص المتطلبات الخاصة بتحديات التصنيع في قطاع السيارات

- الاعتماد الثنائي: إما أن تلتزم الشركة بالمعيار أو لا — ولا توجد اعتمادات جزئية أو أشكال متغيرة

- التركيز على الوقاية من العيوب: يُعطي المعيار أولوية لمنع العيوب في المنتجات، مما يقلل أيضًا من الهدر وجهود العمل الضائعة في سلسلة التوريد

- متطلبات سلسلة التوريد: على الرغم من عدم إلزاميتها قانونيًا، غالبًا ما يمتنع الموردون وشركات تصنيع المعدات الأصلية عن التعاون مع المصنّعين الذين لا يمتلكون هذه الشهادة

بالنسبة للمكونات الدقيقة للسيارات مثل أجزاء الهيكل، وأنظمة التعليق، والتجميعات الهيكلية، فإن اعتماد شهادة IATF 16949 يدل على أن المصنّع يحافظ على ضوابط جودة صارمة تتماشى مع متطلبات هذه التطبيقات. وتُظهر شركات مثل شاويي (نينغبو) تقنية المعادن هذا الالتزام من خلال عملياتها الحاصلة على شهادة IATF 16949، حيث تقدم أجزاء ختم المعادن المخصصة والتجميعات الدقيقة لشركات تصنيع السيارات التي لا يمكنها التنازل عن الجودة.

كيف تُترجم الشهادات إلى جودة في العالم الواقعي

الشهادات ليست مجرد أوراق عمل—بل تمثل نظمًا موثقة تؤثر بشكل مباشر على المنتجات التي تتلقاها. وفقًا للخبراء في المجال، فإن الجانب الأكثر أهمية في تصنيع الصفائح المعدنية هو الحفاظ على الجودة. ولا يمكن أبدًا التنازل عن ذلك، لأن ملايين المشاريع المستقبلية تعتمد عليه.

عندما يمتلك المصنّع معايير ISO ذات الصلة بتصنيع الصفائح المعدنية، يمكنك أن تتوقع:

- العمليات الموثقة: كل خطوة إنتاج تتبع إجراءات محددة يمكن تدقيقها والتحقق منها

- قابلية التتبع: يمكن تتبع المواد والعمليات عبر سلسلة التوريد

- التحسين المستمر: يجب على المنظمات المعتمدة أن تُظهر جهودًا مستمرة لتحسين الجودة

- عمليات التدقيق الدورية: تقوم تقييمات الطرف الثالث بالتحقق من الامتثال المستمر، وليس فقط الاعتماد الأولي

- أنظمة الإجراءات التصحيحية: عند حدوث المشكلات، تضمن الإجراءات الرسمية تحديد الأسباب الجذرية ومعالجتها

يعكس سوق تصنيع الصفائح المعدنية العالمي اتجاه الشهادات هذا. وفقًا لـ بيانات الصناعة أكثر من 60 بالمئة من موردي التصنيع الرائدين عالميًا يمتلكون على الأقل شهادة ISO 9001، في حين ارتفع تبني شهادة اللحام ISO 3834 بشكل كبير في قطاعات تصنيع السيارات والطاقة المتجددة.

يحمل مصنعو المعادن مسؤولية كبيرة تجاه عملهم، والحفاظ على الجودة، وعلى الموظفين. وتهدف الشهادات والمعايير إلى ضمان حفاظ مصنعي المعادن على السلامة والجودة مع الحفاظ على قدرتهم التنافسية في السوق.

إن فهم هذه الشهادات يمنحك أداة قوية لتقييم الموردين. ولكن الشهادات وحدها لا تروي القصة الكاملة — بل تحتاج أيضًا إلى أساليب عملية لتقييم ما إذا كان المورد يفي حقًا بوعوده المتعلقة بالجودة.

كيفية تقييم واختيار موردي الصفائح المعدنية ذات الجودة

تخبرك الشهادات بما يدّعي المورد أنه يقدمه. ولكن كيف تتحقق من هذه الادعاءات قبل الدخول في شراكة؟ إن عملية تقييم مورد الصفائح المعدنية هي ما يُميز المشترين الذين يحصلون على نتائج متسقة عن أولئك الذين يتعلمون دروسًا مكلفة من خلال التجربة والخطأ. لن يرشدك معظم الموردين خلال هذه العملية التقييمية — لأن التقييم الدقيق يكشف الفجوات بين وعود التسويق والقدرات الفعلية.

وفقًا لشركة York Sheet Metal، يجب أن يكون إرضاء احتياجات عملائك في مقدمة أولوياتك — ولكن هل يفكر مورّد الصفائح المعدنية الخاص بك بنفس الطريقة؟ إذا لم يكن مورّدك يتشارك نفس أولوياتك، فقد حان الوقت لإعادة تقييم الجهة التي تحصل منها على موادك. دعونا نضع نهجًا منهجيًا لاختيار شركة تصنيع معادن تُحقق بالفعل ما تعد به.

الأسئلة الرئيسية التي يجب طرحها على الموردين المحتملين

قبل تقديم طلبك الأول، فإن الأسئلة الصحيحة تُظهر ما إذا كان الصانع قادرًا على تلبية متطلباتك. وفقًا لـ Ryerson Advanced Processing ، يُقدّم العديد من الموردين أنفسهم بشكل جيد خلال التقييم الأولي — ولكن فقط عندما تتعمق أكثر ستكتشف ما إذا كانوا حقًا الخيار المناسب أم لا.

إليك الأسئلة الأساسية التي تميز الموردين الذين يركزون على الجودة عن البقية:

- هل أنت خيار قابل للاستمرار على المدى الطويل؟ كم من الوقت تعمل الشركة في مجال الأعمال؟ هل تستثمر في معدات وتقنيات حديثة؟ إن المصنع الذي يسبق تطورات الصناعة يُظهر التزامًا مستمرًا بالجودة.

- هل يمكنك التعامل مع متطلباتي الخاصة؟ أي شخص يمكنه الادعاء بالقدرة، ولكن هل يستطيع إثبات الخبرة في أنواع المواد والتسامحات والتطبيقات الخاصة بك؟ اطلب أمثلة على مشاريع مماثلة.

- ما هي سرعة الرد على طلبات التسعير؟ الاستجابة خلال مرحلة التسعير تعكس الاستجابة أثناء الإنتاج. الموردون الذين يركزون على الجودة مثل تكنولوجيا المعادن شاوي يي يوفر هؤلاء الموردون فترات رد على التسعير تبلغ 12 ساعة، مما يدل على أنظمة مصممة لتحقيق الكفاءة وليس التأخير.

- هل تقدمون دعمًا لتصميم من أجل إمكانية التصنيع (DFM)؟ يساعد استشاري تصميم قابليّة التصنيع في تحسين تصاميمك قبل بدء الإنتاج — وتقليل التكاليف ومنع مشكلات الجودة. ويُعد الدعم الشامل لتصميم قابليّة التصنيع مؤشرًا على شريك يستثمر في نجاحك، وليس فقط في تنفيذ الطلبات.

- ما هي قدراتك في تصنيع النماذج الأولية؟ هل يمكنهم إنتاج عينات بسرعة للتحقق منها؟ تتيح لك النماذج الأولية السريعة — حيث يُقدِّم بعض الموردين خلال 5 أيام فقط — التحقق من الجودة قبل الالتزام بكميات الإنتاج.

- كيف تتعامل مع سلسلة التوريد؟ وفقًا لمصادر صناعية، فإن القدرة على التحوّل الفوري تُظهر القيمة الإضافية التي يضيفها المصنعون ذوو الجودة العالية. اسأل عن مصادر المواد الخام، وإدارة المخزون، والتخطيط للطوارئ.

- ما هي إجراءات ضبط الجودة التي تتبعونها؟ وفقًا لشركة رايسون، يمكن أن تظهر جودة منخفضة في مواصفات غير دقيقة، أو عمل رديء، أو لوجستيات غير مدروسة. اسأل بشكل خاص عن نقاط الفحص، وطرق الاختبار، والتوثيق.

تكشف الإجابات على هذه الأسئلة أكثر من مجرد القدرة التقنية — بل تُظهر الأولويات. فالموَرِّد الذي يعاني من الإجابة أو يقدم ردودًا غامضة غالبًا ما يفتقر إلى الأنظمة التي تتطلبها معايير المورِّد الجيّد للمعادن.

عملية تقييم المورِّد خطوة بخطوة

يمنع التقييم المنظم اتخاذ قرارات عاطفية ويضمن مقارنة متسقة بين الشركاء المحتملين. اتبع هذا التسلسل لاختيار شامل لموردي الصفائح المعدنية:

- حدد متطلباتك بوضوح: وثّق مواصفات المواد، والتسامحات، وتوقعات الحجم، وجدول التسليم قبل التواصل مع الموردين. إن المتطلبات الغامضة تؤدي إلى عروض أسعار غير متطابقة.

- اطلب عروض أسعار مفصلة من عدة موردين: قارن ليس فقط الأسعار بل أيضًا ما يتضمنه العرض — مثل تكاليف الإعداد، والأدوات، والتشطيب، والتفتيش، والشحن. وفقًا لشركة Fab Metal، فإن عملية طلب عرض أسعار غامضة تترك مجالاً للتكاليف الخفية والالتباس.

- تحقق من الشهادات بشكل مستقل: لا تأخذ الادعاءات على محمل الجد. اطلب وثائق شهادات حالية وتحقق من صلاحيتها لدى الجهات المصدرة.

- قيّم جودة التواصل: تابع أوقات الاستجابة ودرجة الوضوح خلال عملية تقديم العروض. وفقًا لشركة York Sheet Metal، عندما تتصل أو ترسل بريدًا إلكترونيًا إلى موردك، كم يستغرق الرد عليك؟ يجب أن تكون قنوات الاتصال متبادلة.

- اطلب عينات من القطع أو جولات في المرفق: الأدلة المادية أفضل من الوعود. تحقق من جودة العينة وفقًا لمواصفاتك، أو قم بزيارة المرفق لتقييم المعدات والتنظيم وكفاءة القوى العاملة.

- تحقق من مراجع عملاء مشابهين: اطلب بيانات اتصال لعملاء في قطاع صناعتك. وفقًا للخبراء في المجال، يمكنك معرفة الكثير عن جودة المورد من خلال آراء العملاء الآخرين.

- ابدأ بطلبية صغيرة: اختبر العلاقة من خلال مشروع أولي محدود قبل الالتزام بكميات كبيرة. قيّم دقة التسليم وجودة القطع وفعالية حل المشكلات.

- حدد التوقعات والمقاييس بوضوح: وثّق معايير الجودة ومعدلات العيوب المقبولة وإجراءات التصعيد قبل زيادة الإنتاج.

علامات تحذير تدل على تنازلات في الجودة

معرفة ما يجب تجنبه تُعد بنفس القدر من الأهمية مثل معرفة ما ينبغي السعي إليه. وفقًا لشركة فاب ميتال، فإن اختيار مورد تصنيع المعادن المناسب لا يتعلق فقط بالسعر أو القرب الجغرافي، بل يتعلق بإيجاد شريك يمكن الوثوق به لتقديم نتائج عالية الجودة وباستمرار وعلى نطاق واسع. انتبه إلى هذه العلامات التحذيرية:

- تواصل ضعيف أو استجابات متأخرة: إذا استغرق المورد أيامًا للرد أو قدم إجابات غامضة، فهذه هي إشارتك الأولى على وجود مشكلة. يجب أن يكون الشريك الموثوق به شفافًا، ويقدم ردودًا سريعة على طلبات الاقتباس (RFQ)، ويتحدث بوضوح حول الجداول الزمنية والتسامحات والقدرات.

- عدم وجود استثمار في المعدات أو التكنولوجيا: غالبًا ما تعني المعدات القديمة أو غياب الأتمتة أوقات تسليم أطول، وإنتاجًا غير متسق، وقدرة محدودة على التوسع. أنت بحاجة إلى ورشة عمل تتطور مع تطور الصناعة.

- عقلية العمل الفردي بدلاً من الدعم القابل للتوسيع: المورد الجيد ليس موجودًا فقط لنموذجك الأولي. بل يجب أن يكون قادرًا على النمو معك، من تلبية الاحتياجات الفردية إلى الإنتاج المتكرر بكميات كبيرة.

- المرافق غير المنظمة: غالبًا ما تعكس أرضية ورشة العمل الفوضوية عمليات فوضوية. وفقًا للخبراء في الصناعة، فإن عدم التنظيم يخلق مخاطر — ليس فقط على السلامة، ولكن أيضًا على الجداول الزمنية والجودة النهائية.

- أسعار غير واضحة أو تكاليف خفية: عندما تكون الأموال والمواد على المحك، فإن الوضوح أمر لا غنى عنه. قد يكون الموردون الذين لا يستطيعون توضيح التكاليف بشكل دقيق يُخفون اختصارات تؤثر على الجودة.

- المقاومة لمواجهة التحديات: وفقًا لشركة York Sheet Metal، فإن الشراكة الحقيقية تتطلب الثقة والقدرة على اتخاذ المخاطر. ابحث عن مورد مستعد للتعامل مع مواد أو تقنيات جديدة جنبًا إلى جنب معك.

- عدم تحمل المسؤولية عن الأخطاء: المساءلة هي أساس الثقة. عندما لا تسير الأمور كما هو مخطط لها، هل يتحمل مورّدك المسؤولية ويعمل على التحسين؟ إذا لم يفعل ذلك، فلن تكون الجودة متسقة أبدًا.

اليقين الذي يوفره لك مورد أقوى في سلسلة التوريد أفضل من الوعود الجامدة والتسليمات المتأخرة. ابحث عن شركاء يلتزمون بتواريخ واقعية ويوفرون ما يعدون به.

كيف تبدو القدرات التي تركز على الجودة

فهم الأعلام الحمراء أمر ضروري، ولكن من المهم بقدرٍ متساوٍ التعرف على العمليات التي تركز فعليًا على الجودة. إليك ما يميز الموردين المتميزين:

| مجال القدرة | المورد القياسي | المورد الذي يركز على الجودة |

|---|---|---|

| مدة تقديم الاقتباس | 3-5 أيام عمل | نفس اليوم إلى 12 ساعة |

| سرعة النموذج الأولي | 2-4 أسابيع | توفر نماذج أولية سريعة خلال 5 أيام |

| دعم DFM | محدود أو بتكلفة إضافية | شامل ومتكامل |

| توسيع الإنتاج | سعة ثابتة | أنظمة آلية لمرونة الحجم |

| الاتصال | استجابي، مع تأخير | تحديثات استباقية، استجابة سريعة |

| توثيق الجودة | متاح بناءً على الطلب | قياسي مع كل شحنة |

تشير الشركات المصنعة التي تُظهر هذه القدرات إلى الاستثمار في أنظمة تُنتج نتائج متسقة. وبالنسبة للتطبيقات الخاصة بالسيارات على وجه التحديد، فإن الموردين الذين يقدمون بروتotypes سريعة، واستشارات شاملة لتصميم قابليّة التصنيع (DFM)، وشهادة IATF 16949 — مثل تلك التي تركز على مكونات الهيكل والتعليق والأجزاء الإنشائية — تمثل معيار الجودة الذي يمكن للصناعات الأخرى أن تتخذ منه مرجعًا لها.

الهدف ليس العثور على الخيار الأرخص – بل هو إيجاد شريك تتطابق قدراته مع متطلباتك وتتماشى أولوياته مع أولوياتك. وفقًا لـ محترفي الصناعة لا يتسامح عملاؤك مع جودة رديئة، ولا يمكنك أنت أيضًا التساهل مع جودة رديئة من مورد الصفائح المعدنية الخاص بك. ابحث عن مورد يأخذ الجودة على محمل الجد بنفس درجة جديتك، ولن تضطر حينها إلى القلق بشأن أجزاء دون المستوى تعرقل عملياتك.

باستخدام إطار التقييم هذا، تكون الآن مُعدًا لتقييم ادعاءات أي مورد مقابل معايير موضوعية—مما يحوّل عملية توريد الصفائح المعدنية من تخمين إلى اتخاذ قرارات مستنيرة.

الأسئلة الشائعة حول جودة الصفائح المعدنية

1. ما الذي يُعرّف الجودة في تصنيع الصفائح المعدنية؟

يتم تحديد جودة الصفائح المعدنية بأربعة أركان رئيسية: تركيب المادة المؤكد من خلال شهادات ASTM أو ISO، ودقة القياس التي تضمن سماكة متسقة عبر كامل الصفيحة، وتوحيد التشطيب الخالي من العيوب مثل المسامية أو بقع التآكل، والمتانة الهيكلية التي تقاوم التشوه أثناء المعالجة. وتتجاوز المواد عالية الجودة المواصفات الدنيا من حيث مقاومة الشد، القابلية للتشكيل، ومقاومة التآكل—وهي خصائص تؤثر بشكل مباشر على أداء المنتجات النهائية في التعامل مع الإجهادات والتحديات البيئية بمرور الوقت.

2. كيف أختار قياس الصفيحة المعدنية المناسب لمشروعي؟

يتطلب اختيار المقياس الصحيح تحقيق توازن بين المتطلبات الهيكلية وقيود الوزن وعمليات التصنيع. تذكّر أن أرقام المقاييس تعمل بشكل غير بديهي — فالمقاييس الأعلى تعني معادن أرق. بالإضافة إلى ذلك، فإن نفس رقم المقياس يمثل سماكات مختلفة عبر المواد: فمثلاً مقياس 14 من الفولاذ المقاوم للصدأ يبلغ 0.0781 بوصة، في حين أن مقياس 14 من الألومنيوم لا يتعدى 0.0641 بوصة. يجب دائمًا تحديد كل من رقم المقياس والسماكة البعدية الفعلية في طلبياتك لتجنب الأخطاء المكلفة.

3. ما الشهادات التي ينبغي أن أبحث عنها في مورد الصفائح المعدنية؟

تشمل الشهادات الرئيسية ISO 9001 لأنظمة إدارة الجودة، وISO 3834 لجودة اللحام، وAWS D1.1 لمعايير اللحام الهيكلي. بالنسبة للتطبيقات الخاصة بالسيارات، تعد شهادة IATF 16949 ضرورية—وهي تمثل المعيار النهائي للجودة في الصناعة مع التركيز على منع العيوب ومتطلبات سلسلة التوريد. وتُظهر الشركات المصنعة مثل Shaoyi Metal Technology هذا الالتزام من خلال عملياتها الحاصلة على شهادة IATF 16949 لمكونات السيارات الدقيقة.

4. لماذا تكون تكلفة صفائح المعادن عالية الجودة أعلى من المنتجات القياسية؟

تعكس أسعار صفائح المعدن المميزة عدة عوامل: سبائك أعلى جودة تحتوي على عناصر مُكرَّرة، وتحمُّلات أكثر دقة في السماكة تتطلب تصنيعًا دقيقًا، وتشطيبات خاصة مثل الطلاء البودرة لزيادة المتانة، ومتطلبات شهادات تتضمن اختبارات وتوثيق إضافي. ومع ذلك، فإن اختيار مواد أرخص غالبًا ما يؤدي إلى تكاليف خفية تشمل نفقات إعادة العمل، وتأخيرات التركيب، والاستبدال المبكر، والأضرار بالسمعة، وهي تكاليف تفوق بكثير الادخار الأولي.

5. كيف يمكنني تقييم مورد صفائح معدنية قبل تقديم طلب؟

ابدأ بتقييم أوقات استجابة العروض — فالموردون الذين يركزون على الجودة مثل شاوي يقدمون ردودًا خلال 12 ساعة. اسأل عن دعم DFM، وقدرات النماذج الأولية (بعضها يُسلَّم في غضون 5 أيام)، والقدرة على التوسع في الإنتاج. تحقق من الشهادات بشكل مستقل، وافحص عينات الأجزاء مقابل المواصفات، وتحقق من مراجع عملاء مماثلين. انتبه إلى العلامات التحذيرية مثل التأخير في التواصل، أو المعدات القديمة، أو الأسعار غير الواضحة، أو التردد في تحمل المسؤولية عن مشكلات الجودة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —