وثائق PPAP المفسرة: 18 عنصرًا، المستويات من واحد إلى خمسة، الأدوات

شرح وثائق PPAP بدون تفاصيل غير ضرورية

عند إطلاق جزء جديد للسيارات، أو حتى عند إجراء تغيير بسيط على جزء موجود مسبقًا، كيف تثبت لعميلك أن بإمكانك تسليم أجزاء ذات جودة — في كل مرة؟ هنا تحديدًا تأتي أهمية وثائق ppap إذا كنت يومًا ما تساءلت: " ما هو PPAP ؟" أو بحثت عن تعريف واضح لـ تعريف PPAP يكون منطقيًا في بيئة التصنيع الفعلية، فأنت في المكان الصحيح.

تعريف وهدف PPAP

PPAP هو عملية موافقة أجزاء الإنتاج — وهي مجموعة منظمة من المستندات والأدلة تُظهر قدرة المورد على تلبية متطلبات الهندسة والجودة الخاصة بالعميل بشكل مستمر، قبل إجراء أي تغييرات على المنتج أو العملية وبعدها.

ببساطة، تعد مستندات PPAP حزمة الأدلة التي يقدمها الموردون إلى العملاء — وغالبًا في صناعتي السيارات والطيران — لإثبات فهمهم التام لمتطلبات التصميم، وإثبات أن عملياتهم قادرة على إنتاج أجزاء مطابقة للمواصفات. هذه المستندات ليست مجرد أوراق رسمية؛ بل هي ضرورية لبناء الثقة ولتمكين عمليات الإطلاق السلسة، خاصة عندما تكون سلاسل التوريد عالمية والمخاطر عالية.

كيف تقلل مستندات PPAP من المخاطر

تخيل عميلًا يتلقى شحنة من القطع لا تناسب، أو لا تعمل، أو لا تدوم كما هو مخطط لها. يمكن أن تكون التكلفة — من حيث الوقت والمال والسمعة — هائلة. تساعد مستندات PPAP في منع هذه المشكلات من خلال:

- إثبات نية التصميم : تأكيد فهم جميع الرسومات والمواصفات والمتطلبات بشكل كامل والاتفاق عليها.

- التحقق من قدرة العملية : إثبات أن عمليات التصنيع يمكنها إنتاج الأجزاء ضمن الحدود المسموحة والمواصفات النوعية بموثوقية.

- التحكم في التغييرات : التأكد من مراجعة أي تغيير هندسي أو في العملية، وتوثيقه والموافقة عليه قبل التنفيذ.

- تأكيد جاهزية المورد : إظهار أن أنظمة المورد وضوابطه وفرقه جاهزة لإطلاق أو استئناف الإنتاج دون مفاجآت.

من خلال التركيز على هذه الأهداف، تُعد مستندات PPAP أداة للحد من المخاطر لكل من الموردين والعملاء، وتقلل من احتمالية حدوث أخطاء مكلفة بعد إطلاق المنتج. (1Factory) .

الاتصال بين APQP وPPAP

إذًا، كيف تُدرج وثائق PPAP في الصورة الأكبر للتخطيط للجودة؟ هنا يأتي دور APQP — التخطيط المتقدم لجودة المنتج. يُعد APQP منهجية منظمة للتخطيط وتطوير والتحقق من صحة المنتجات والعمليات الجديدة. فكّر في APQP كخريطة طريق، بينما تُعتبر PPAP نقطة الفحص النهائية التي تثبت فيها أنك اتبعت هذه الخريطة وحققت النتائج المقصودة.

أثناء تنفيذ APQP، يستخدم الفرق أدوات مثل تحليل أوضاع الفشل وأثرها (FMEA)، وخطط الضبط، ومخططات تدفق العمليات لتحديد المخاطر ووضع ضوابط مناسبة. ثم تقوم وثائق PPAP بتوثيق الأدلة التي تثبت أن هذه الضوابط تعمل بشكل فعّال في الإنتاج الفعلي، مما يسد الفجوة بين التخطيط والتنفيذ.

مكان دمج PPAP في عملية الموافقة

عادةً ما تُطلب وثائق PPAP في لحظتين رئيسيتين:

- قبل بدء الإنتاج التسلسلي لجزء جديد أو معدّل بشكل كبير

- بعد أي تغيير في التصميم أو المواد أو العملية أو المورد أو الموقع

هذا يعني أنه يجب على الموردين الحفاظ على أنظمتهم ووثائقهم بحيث يكونون دائمًا جاهزين لتقديم عملية اعتماد قطع الإنتاج (PPAP) عند الطلب. إن عملية اعتماد قطع الإنتاج ليست حدثًا لمرة واحدة، بل هي التزام مستمر بالجودة والشفافية طوال دورة حياة المنتج.

لماذا يذهب هذا الدليل إلى أبعد من ذلك

إذا كنت تبحث عن إجابات واضحة لسؤال " معنى PPAP في التصنيع " أو ترغب في الحصول على مصدر عملي لإعداد وثائق PPAP، فإن هذه المقالة مصممة لك. سنذهب إلى ما هو أبعد من مجرد سرد العناصر الثمانية عشر لـ PPAP، ونقدم لك جداول موجزة وأمثلة موضّحة وجداول زمنية ونصائح استكشاف الأخطاء وإصلاحها—لكي تتمكن من التنقل بثقة خلال العملية بأكملها وتجنب الأخطاء الشائعة.

جدولك المرجعي الكامل لعناصر PPAP

هل سبق أن نظرت إلى قائمة تحقق PPAP وتساءلت: "ما الوظيفة الحقيقية لكل وثيقة—ومَن المسؤول عنها؟" أنت لست وحدك. سواء كنت جديدًا على العناصر الثمانية عشر لـ PPAP أو كنت ترغب فقط في طريقة أكثر ذكاءً للتحضير لإرسالك القادم، فإن هذا القسم يمنحك دليلاً عمليًا وسريعًا ستستخدمه بالفعل. احفظ هذه الجدول كدليل عمل لك لـ توثيق PPAP —وخزنه في متناول اليد أثناء إعدادك أو مراجعتك أو تدقيق حزمتك القادمة.

شرح عناصر PPAP الـ18

| عنصر | الغرض | تم الإعداد بواسطة | الصيغة النموذجية | مرجع | الفخ الشائع |

|---|---|---|---|---|---|

| 1. سجلات التصميم | يؤكد فهم جميع متطلبات الأجزاء والمواصفات | مهندس تصميم | الرسم، المواصفات، نسخة أمر الشراء | الدليل الخاص بـ PPAP من AIAG | رسومات قديمة أو عدم تطابق المراجعة |

| 2. وثائق تغيير الهندسة | توثيق أي تغييرات مطلوبة أو معتمدة | الهندسة / مالك التغيير | مذكرة تغيير هندسي (ECN)، مذكرة تغيير تقنية | الدليل الخاص بـ PPAP من AIAG | حذف موافقة التغيير أو أحدث مذكرة تغيير هندسي (ECN) |

| 3. موافقة العميل الهندسية | أدلّة على توقيع العميل الهندسي النهائي | المورد، العميل | نموذج الموافقة، إعفاء من الانحراف | الدليل الخاص بـ PPAP من AIAG | نتائج اختبارات ناقصة أو وثائق انحراف مفقودة |

| 4. تحليل فشل تصميم النظم (DFMEA) | يُحلِّل المخاطر في تصميم الجزء | فريق متعدد الوظائف | ورقة عمل/تقرير DFMEA | الدليل الخاص بـ PPAP من AIAG | غير محدّث بعد التغييرات في التصميم |

| 5. مخطط تدفق العمليات | يُوضح خطوات عملية التصنيع | مهندس العمليات/التصنيع | مخطط انسيابي/رسم تخطيطي | الدليل الخاص بـ PPAP من AIAG | خطوات مفقودة أو عدم توافق في التدفق |

| 6. تحليل فشل وضع العمليات (PFMEA) | يحدد المخاطر في عملية التصنيع | فريق متعدد الوظائف | ورقة عمل/تقرير PFMEA | الدليل الخاص بـ PPAP من AIAG | ضوابط غير مرتبطة بالمخاطر الفعلية |

| 7. خطة الضبط | يسرد الضوابط الخاصة بالخصائص المهمة وخطوات العملية | مهندس الجودة/العملية | جدول أو مصفوفة | الدليل الخاص بـ PPAP من AIAG | غير متسق مع PFMEA أو يفتقد الخصائص الخاصة |

| 8. تحليل نظام القياس (MSA) | يؤكد أن أنظمة القياس دقيقة وقابلة للتكرار | مهندس الجودة | دراسة قياس التكرار والتعدد، وسجلات المعايرة | الدليل الخاص بـ PPAP من AIAG | دراسة غير مكتملة لـ Gage R&R أو غياب سجلات المعايرة |

| 9. النتائج البعدية | التحقق من أن جميع الأبعاد تفي بمتطلبات الرسم | الجودة/الفحص | جدول بيانات/جدول | الدليل الخاص بـ PPAP من AIAG | لم يتم الإبلاغ عن جميع الأبعاد المذكورة في الرسم |

| 10. نتائج اختبار المواد/الأداء | يؤكد توافق المواد والأداء مع المواصفات | مهندس مختبر/اختبار | ملخص الاختبار، الشهادات | الدليل الخاص بـ PPAP من AIAG | الشهادات الخاصة بالاختبار مفقودة أو النتائج غير كاملة |

| 11. دراسات العمليات الأولية | يُظهر استقرار العملية وقدرتها | مهندس العمليات/الجودة | مخططات SPC، تقرير الدراسة | الدليل الخاص بـ PPAP من AIAG | لا يغطي جميع الخصائص الحرجة |

| 12. وثائق المختبر المؤهل | إثبات أن المختبرات معتمدة لإجراء الاختبارات | مدير الجودة/المختبر | شهادات المختبر، الاعتماد | الدليل الخاص بـ PPAP من AIAG | شهادات مختبر منتهية الصلاحية أو مفقودة |

| 13. تقرير موافقة المظهر (AAR) | يؤكد أن العميل قد وافق على مظهر القطعة | ممثل الجودة/العميل | نموذج/تقرير AAR | الدليل الخاص بـ PPAP من AIAG | تم الإغفال بالنسبة للقطع الحرجة في المظهر |

| 14. عينات إنتاج قطع | عينات مادية لمراجعة العميل/الحفظ | المورد | الجزء الفعلي، الصور | الدليل الخاص بـ PPAP من AIAG | لا يطابق الوثائق أو معلومات التخزين مفقودة |

| 15. العينة الرئيسية | عينة مرجعية للمقارنة المستمرة | المورد، العميل | جزء العينة الموقع | الدليل الخاص بـ PPAP من AIAG | غير موقع/معتمد أو غير متاح للتدريب |

| 16. أدوات الفحص المساعدة | قائمة بالأدوات المستخدمة للفحص مع معايرة هذه الأدوات | مهندس الجودة/العملية | قائمة الأدوات، جدول المعايرة | الدليل الخاص بـ PPAP من AIAG | أدوات مساعدة غير معادَ معايرتها أو قائمة ناقصة |

| 17. المتطلبات الخاصة بالعميل | توثيق أي متطلبات خاصة من العميل | المورد/مدير الحساب | قائمة التحقق والنموذج الخاصان بالمتطلبات الخاصة بالعميل (CSR) | الدليل الخاص بـ PPAP من AIAG | تفاصيل خاصة بالعميل تم تفويتها أو سوء فهمها |

| 18. وثيقة تقديم القطعة (PSW) | ملخص وإقرار وموافقة على كامل عملية PPAP | مدير الجودة | نموذج وثيقة تقديم القطعة (PSW) | الدليل الخاص بـ PPAP من AIAG | مستوى تقديم غير صحيح أو توقيعات مفقودة |

من يُعد كل وثيقة من وثائق PPAP؟

معظم عناصر ppap تتطلب العمل الجماعي عبر الوظائف. على سبيل المثال، يُفضل إعداد تحليل فشل أسباب وأثر العمليات (PFMEA) وخطة التحكم من خلال فريق يضم ممثلين عن الهندسة، والجودة، والإنتاج. ويجب دائمًا تنسيق وثائق المختبر ونتائج الاختبارات مع المختبرات المؤهلة ومديري الجودة. إن الحفاظ على توافق فريقك مع دليل AIAG لـ PPAP ومتطلبات العميل أمر بالغ الأهمية للحصول على الموافقات بسلاسة.

الغرض والشكل النموذجي لمحة سريعة

- التقارير : تُستخدم في تحليل الفشل (FMEAs)، وتحليل أنظمة القياس (MSA)، ودراسات العمليات—غالبًا بصيغة جداول أو أوراق عمل.

- الجداول/جداول البيانات : شائعة بالنسبة للنتائج البعدية، خطط التحكم، وأدوات الفحص.

- النصوص التفسيرية/النماذج : مطلوبة لتقرير تسليم الإنتاج (PSW)، وتوثيق التغييرات الهندسية، وتقرير اعتماد المظهر.

- الأدلة المادية : تشمل العينات الرئيسية وأجزاء الإنتاج التجريبية.

بالإشارة إلى aiag ppap manual pdf أو مكتبة معايير مؤسستك يساعد في التأكد من استخدام القوالب والتنسيقات الصحيحة في كل مرة.

مكان العثور على الإرشادات الرسمية

- الدليل الخاص بـ PPAP من AIAG : المصدر الموثوق للتعريفات، ونماذج النماذج، والتوقعات الخاصة بجميع عناصر الـ ppap الثماني عشرة ( Quality-One ).

- IATF 16949 : للمتطلبات الأوسع لنظام الجودة التي تعزز من وثائق الـ PPAP.

- الأدلة الخاصة بالعملاء : تحقق دائمًا من وجود متطلبات أو تنسيقات فريدة من عميلك.

نصائح لربط العناصر وتجنب الأخطاء الشائعة

- تأكد من أن تحليلك لجدول تخطيط عمليات التصنيع (PFMEA) هو ما يوجه خطة الضبط لديك — قم بمراجعتهما معًا للتحقق من الاتساق.

- استخدم دراسات MSA الخاصة بك لدعم نتائج القياسات وأساليب التحكم في العمليات الجارية.

- لا تقدّم أبداً رسومات قديمة أو تتجاهل المتطلبات المحددة للعميل، فهي من الأسباب الشائعة للرفض.

- تحقق مرتين من تحديد جميع الخصائص الخاصة بوضوح وانسيابها عبر كل المستندات ذات الصلة.

الآن وبعد أن حصلت على مرجع شامل للعناصر الـ 18، فإن القسم التالي سيوضح لك كيفية مطابقة هذه المستندات مع مستوى تقديم PPAP المناسب—حتى لا تُعدّ أكثر من اللازم أو أقل من اللازم حسب احتياجات عميلك.

افهم مستويات PPAP واختر النطاق الصحيح

هل سبق أن تساءلت لماذا تكون بعض طلبات PPAP سهلة بينما تبدو غيرها كجبل من الأوراق؟ غالبًا ما تكمن الإجابة في اختيار مستوى PPAP الصحيح لمشروعك. عندما تفهم مستويات PPAP ، يمكنك مطابقة وثائقك مع احتياجات عميلك — وتوفير الوقت، وتقليل المخاطر، وبناء الثقة. دعونا نستعرض المستويات الخمسة، لتعرف دائمًا ما هو متوقع وكيفية التفاوض على النطاق الصحيح للتسليم.

مستويات تقديم PPAP بنظرة واحدة

| مستوى PPAP | ما يجب تقديمه | ما يجب الاحتفاظ به | الأسباب النموذجية | توقعات العميل | متى تستخدم |

|---|---|---|---|---|---|

| المستوى 1 | نموذج ضمان تقديم القطعة (PSW) فقط | جميع الوثائق الداعمة تُحفظ لدى المورد | أجزاء منخفضة الخطورة وبسيطة ولها سجل أداء مثبت | موافقة سريعة، مراجعة بسيطة | مشابك أساسية، أغطية بلاستيكية غير حرجة |

| المستوى الثاني | نموذج موافقة الإنتاج (PSW) + عينات مختارة وبيانات محدودة (مثل شهادات الأبعاد والمواد) | الحزمة الكاملة تُحفظ عند المورد | تعقيد معتدل، تغييرات طفيفة، أو مورد جديد لديه سجل جيد | يُطلب تقديم بعض الأدلة، ولكن ليس وثائق كاملة | دعامات، أجزاء ميكانيكية بسيطة، تحديثات تصميم طفيفة |

| المستوى الثالث | نموذج موافقة الإنتاج (PSW) + بيانات داعمة كاملة + عينات منتج | نسخة لدى المورد؛ جميع الوثائق تُرسل إلى العميل | أجزاء جديدة، تعقيد عالٍ، عناصر أمان/حرجة، أو متطلبات تنظيمية | مراجعة شاملة لجميع العناصر الـ18 | مكونات المحرك، وأنظمة السلامة، وإطلاق منتجات جديدة |

| المستوى الرابع | نموذج تأكيد قطعة الإنتاج (PSW) + وثائق أخرى حسبما يحدده العميل | يحدده العميل؛ وقد يتطلب نماذج خاصة أو اختبارات إضافية | احتياجات عميل فريدة، أو متطلبات تنظيمية أو تشغيلية خاصة | تقديم مخصص، ويحدد العميل الأدلة المطلوبة | الأجهزة الطبية، والأجزاء التي تتطلب امتثالاً خاصاً |

| المستوى 5 | نموذج تأكيد قطعة الإنتاج (PSW) + الحزمة الكاملة، مع توفر جميع البيانات لمراجعتها في الموقع | جميع الوثائق والعينات جاهزة في موقع المورد | الأعلى خطورة، تطبيقات حرجة، أو مطلوب تدقيق من قبل العميل | مراجعة ميدانية، تحليل متعمق للعملية والضوابط | الصناعات الجوية، أجزاء المحرك الحرجة، أو حسب طلب خاص |

متى يكون المستوى 3 مناسبًا

مستوى 3 من إجراءات تقديم قطع الغيار (PPAP) هو الأكثر شيوعًا على الإطلاق—ولسبب وجيه. إنه الخيار المفضل للقطع الجديدة، التغييرات الكبيرة، وأي شيء يتسم بمخاطر أو تعقيد كبير. إذا كنت تورد عنصرًا متعلقًا بالسلامة أو جزءًا جديدًا في عمليتك، فتوقع أن يطلب عميلك مستوى 3 PPAP . وهذا يعني تقديم نموذج تأكيد تسليم القطعة (PSW)، وجميع العناصر الـ 18، وعينات فعلية لمراجعتها. إن متطلبات PPAP المستوى 3 تمنح عميلك ثقة كاملة قبل بدء الإنتاج الفعلي (حلول سيكس سيجما للتطوير) .

الأدلة المطلوبة حسب المستوى

- الدرجة الأولى: فقط PSW—بسرعة وخفيفة، ولكن فقط للأجزاء منخفضة المخاطر.

- الدرجة الثانية: PSW بالإضافة إلى أدلة مستهدفة (مثل عدد قليل من نتائج الاختبارات أو العينات). وغالبًا ما يُطلق على هذا مستوى 2 من PPAP وهو مناسب جدًا للتغيرات المعتدلة أو عندما يرغب العميل في الحصول على ضمان إضافي بسيط.

- الدرجة الثالثة: الحزمة الكاملة — PSW، جميع العناصر الـ 18، وعينات المنتج. هذا هو الخيار الافتراضي ما لم يُذكر خلاف ذلك.

- الدرجة الرابعة: PSW بالإضافة إلى أي شيء يطلبه العميل. مستوى 4 من PPAP مرن ويُستخدم للمتطلبات المخصصة.

- الدرجة الخامسة: كل ما يتضمنه المستوى 3، ولكن يجب أن تكون جميع المستندات والعينات جاهزة لمراجعة ميدانية من قبل العميل أو تدقيق.

تذكّر أن كل مستوى من مستويات PPAP يتضمن تصريح تقديم الجزء. والاختلاف يكمن في كمية الأدلة الداعمة التي يتم تقديمها مقابل تلك المحفوظة لدى المورد — وما إذا كانت هناك نماذج خاصة أو عمليات تدقيق متضمنة.

اختيار المستوى المناسب مع عميلك

يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك. إليك كيفية اتخاذ القرار:

- ابدأ بالتقييم حسب المخاطر: عادةً ما تعني المخاطر الأعلى أو التعقيد الأكبر أو الرقابة التنظيمية الأشد طلب مستوى تقديم أعلى.

- اسأل مبكرًا: وضح مع عميلك أي مستوى من PPAP يحتاجونه — ولا تُفترض ذلك.

- تحقق من المتطلبات الخاصة بالعميل: بعض الشركات المصنعة أو الموردين من الدرجة الأولى لديهم قواعد خاصة بهم تتجاوز المستويات الافتراضية. راجع دائمًا كتيبات الموردين أو اتفاقيات الجودة الخاصة بهم.

- قم بالتفاوض عند الحاجة: إذا كانت قطعتك منخفضة الخطورة ولكن العميل يطلب المستوى 3، فقدم حجتك لاعتماد مستوى أخف، خصوصًا إذا كان لديك سجل قوي في الجودة.

- وثّق الاتفاق: قم دائمًا بتأكيد المستوى المتفق عليه كتابةً لتجنب الالتباس لاحقًا.

"المستوى الصحيح من PPAP يوازن بين المخاطر والتعقيد وتوقعات العميل، دون التفريط في الجودة أو الامتثال أبدًا."

من خلال فهم وتطبيق مستويات ppap ، ستتمكن من تبسيط عمليات التقديم الخاصة بك، وتجنب الإفراط في العمل، وبناء علاقات أقوى مع العملاء. بعد ذلك، سنغوص في أمثلة موضحة على وثائق PPAP الرئيسية — لتعرف كيف تبدو عمليات التقديم الناجحة في الممارسة العملية.

أمثلة موضحة على وثائق PPAP تنجح في المراجعة

عندما تكون تحت ضغط موعد تقديم PPAP، فإن الفرق بين اعتماد سلس وعملية إعادة عمل غالبًا ما يعتمد على مدى وضوح وثائقك في إثبات الامتثال. هل تتساءل عن شكل قالب ppap أو قالب psw كيف يبدو ذلك؟ دعنا نستعرض أمثلة موضحة ومتوافقة مع المعايير لأهم وثائق PPAP التي تخضع لأقصى درجات الفحص، حتى تتمكن من إعداد تقديمك القادم بثقة، وليس بالتخمين.

كيفية إكمال وثيقة ضمان تقديم القطعة (PSW)

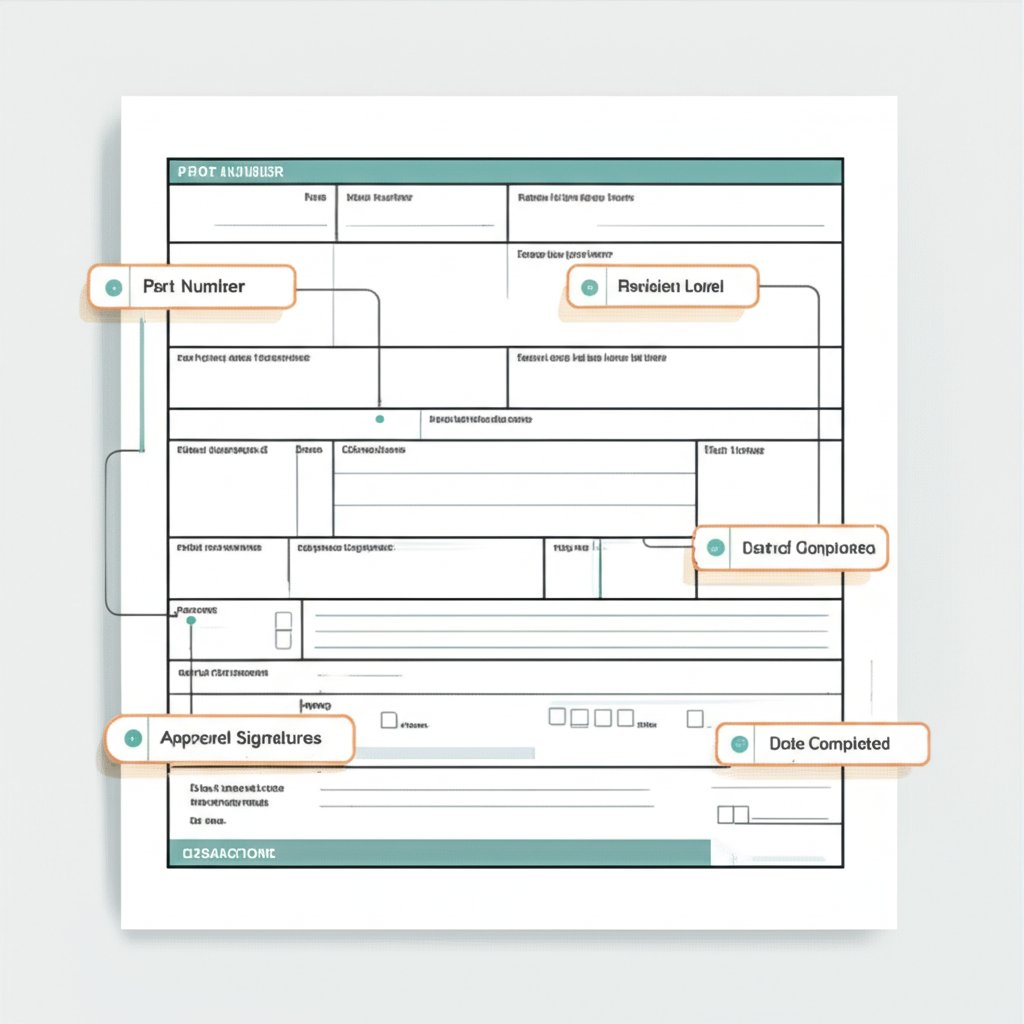

تُعدّ وثيقة PSW الحجر الأساس في حزمة PPAP الخاصة بك. فهي تلخّص إقرارك بأن جميع المتطلبات قد تم استيفاؤها، ويُشترط تقديمها لكل رقم قطعة ما لم ينص العميل على خلاف ذلك. إذا سبق لك أن سألت ما هي وثيقة ضمان تقديم القطعة أو بحثت عن نموذج لـ وثيقة ضمان تقديم القطعة ، فإليك مثالاً مبسطًا وموضحًا يستند إلى أفضل الممارسات الصناعية والنماذج المرجعية (InspectionXpert) :

[رقم القطعة] — يحدد الجزء المحدد الذي تم تقديمه.

[مراجعة الرسم] — يوضح إصدار الرسم المستخدم؛ يجب أن يتطابق مع الوثائق الداعمة.

[سبب التقديم] — جزء جديد، تغيير هندسي، تغيير المورد، إلخ؛ يقوم المشتري بالتحقق من صحة السبب.

[مستوى التقديم] — المستوى 1–5؛ يشير إلى كمية الأدلة الداعمة المقدمة.

[معلومات التصنيع الخاصة بالمنظمة] — المصنع/الموقع، لضمان إمكانية التتبع.

[الإقرار] — موافقة المورد رسمياً على استيفاء المتطلبات وتوفر الأدلة.

- الأخطاء الشائعة: أرقام أجزاء غير متطابقة/مراجعات، سبب مفقود للتقديم، مستوى غير صحيح، إقرار غير موقع.

تذكّر دائمًا أن معنى وثيقة تقديم الجزء هو الإقرار الرسمي الخاص بك بأن حزمة PPAP بأكملها دقيقة وكاملة. تحقق دائمًا من التوافق مع باقي وثائقك ومع متطلبات العميل.

الربط بين تحليل فشل العمليات (PFMEA) وخطة الضبط: ضمان إمكانية التتبع

واحدة من أكثر الأسباب شيوعًا لرفض PPAP؟ المخاطر التي تم تحديدها في تحليل فشل العمليات (PFMEA) لم يتم معالجتها في خطة الضبط. يجب أن يكون لكل نمط فشل مهم وسيلة ضبط وخطة استجابة مقابلة. فيما يلي جدول مبسط يوضح كيفية اتصال هذه الوثائق، استنادًا إلى أفضل الممارسات وإرشادات المعايير (Plexus International) :

| نمط الفشل (PFMEA) | وسيلة الضبط (خطة الضبط) | خطة الاستجابة |

|---|---|---|

| أبعاد جزء غير صحيحة | فحص 100٪ باستخدام مقياس رقمي | إيقاف الإنتاج، وفصل الأجزاء غير المطابقة، وإبلاغ المشرف |

| عيب في السطح | فحص بصري عند التجميع النهائي | عزل الكمية، وإعادة التصنيع، ومراجعة تدريب العاملين |

| صلابة غير صحيحة | اختبار دوري للصلابة (معتمد من المختبر) | احتجاز الشحنة، وبدء إجراءات التصحيح، وإبلاغ العميل عند الحاجة |

- نصيحة: راجع كل مخاطر تحليل الجدوى الأولية للفشل (PFMEA) وتأكد من وجود ضوابط مطابقة في خطة الضبط. الاتساق هو المفتاح.

- أخطاء شائعة: غياب الضوابط للمواصفات الخاصة، أو خطط رد فعل غير واضحة، أو تكرار العينة لا يتناسب مع مستوى الخطر.

أساسيات نتائج القياسات: الإبلاغ بوضوح

تُعد النتائج البعدية جزءًا أساسيًا من وثائق بيب مع مثال القيمة. فهي تثبت أن قطعك تتطابق فعليًا مع المطبوعة. إليك هيكلًا بسيطًا للتقرير، مُعدّلًا من قوالب صناعية:

| معرّف الخصائص | الاسمي | التسامح | النتيجة | أداة القياس المستخدمة | مرجع |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | ميكروميتر | مراجعة المطبوعة L4/d |

| 2 | 6.3 Ra | الحد الأقصى | 5.8 | جهاز قياس الخشونة | مراجعة المطبوعة L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | مراجعة المطبوعة L4/d |

- الأفضل ممارسةً: قم بتضمين جميع الأبعاد المطلوبة في الرسم، وحدّد أداة القياس المستخدمة، واذكر مراجعة الرسم الصحيحة.

- الأخطاء الشائعة: حذف الأبعاد، أو استخدام مقاييس غير معيرة، أو الرجوع إلى إصدار خاطئ من المخططات.

تحليل نظام القياس والدراسات الأولية للعملية: ما يجب تضمينه

يُعزز تحليل نظام القياس (MSA) والدراسات الأولية للعملية الثقة في دقة القياس واستقرار الإنتاج. وعلى الرغم من اختلاف التنسيقات، يجب أن تتضمن رواياتك دائمًا ما يلي:

- نطاق الدراسة : أي الخصائص أو المقاييس أو العمليات تم تقييمها؟

- المنطق : لماذا تم اختيار هذه العناصر—هل هي خصائص خاصة، أم عالية الخطورة، أم محددة من قبل العميل؟

- مرجع الطريقة : ما المعيار أو الطريقة التي تم اتباعها (مثل دليل AIAG MSA)؟

- ملخص النتائج : هل وُجد أن المقاييس قادرة؟ وهل العملية مستقرة وقادرة فيما يتعلق بالسمات الرئيسية؟

على سبيل المثال، قد يكون النص الوصفي لاتفاقية مستوى الخدمة (MSA) كالتالي: "تم إجراء دراسات قياس التكرار وإعادة الإنتاج على الميكرومتر الرقمي المستخدم في قياس القطر الخارجي وفقًا للدليل الخاص بـ AIAG MSA. واستوفت جميع النتائج معايير القبول من حيث التكرار وإعادة الإنتاج." بالنسبة للدراسات العملية، قم بتلخيص القدرة لكل خاصية خاصة، مع الرجوع إلى مخططات التحكم أو تقارير الدراسة عند الحاجة.

- الأخطاء الشائعة: غياب التبرير لاختيار جهاز القياس، أو ذكر غير كامل لمصادر الطريقة، أو عدم تغطية جميع السمات الحرجة.

أهمية الأمثلة والقوالب

عند استخدام قوالب واضحة ومتوافقة مع المعايير — مثل تلك المذكورة أعلاه — فإنك تسهل على المشترين مراجعة تقديم PPAP الخاص بك وتقلل من خطر إعادة العمل المكلفة. سواء كنت تبحث عن قالب psw ، a وثيقة ضمان تقديم القطعة أو حزمة ppap كاملة، قم دائمًا بتخصيص مستنداتك وفقًا لأحدث متطلبات العميل وAIAG.

بعد ذلك، سنوضح لك كيفية تخطيط وتقديم تقديم PPAP خطوة بخطوة، بحيث يمكنك الانتقال من إعداد المستندات إلى الموافقة في الوقت المحدد مع حدوث مفاجآت أقل.

التحضير التدريجي لـ PPAP مع قوائم التحقق والجداول الزمنية

هل سبق أن وجدت نفسك في حيرة من أمرك حول من أين تبدأ — أو ما الذي يجب التحقق منه مجددًا — عند إعداد تقديمك القادم لـ PPAP؟ إن عملية ppap process قد تبدو مرهقة، ولكن تقسيمها إلى خطوات واضحة وعملية يجعلها قابلة للإدارة وجاهزة للمراجعة. سواء كنت تدعم إطلاق منتج جديد أو تستجيب لتغيير ما، فإن هذا الدليل يمنحك قائمة مراجعة PPAP مرتبة تتكامل بسلاسة مع أنشطة APQP الخاصة بك وتُعدّك لمراجعة سلسة. ppap checklist التي تتكامل بسلاسة مع أنشطة APQP الخاصة بك وتُعدّك لمراجعة سلسة.

قائمة مراجعة PPAP قبل الإطلاق

قبل أن تقوم بتجميع حزمة PPAP الخاصة بك، فإن تهيئة الوثائق الصحيحة والانسجام مع عميلك أمر بالغ الأهمية. فيما يلي نهج تدريجي يمكنك تكييفه لأي مشروع:

- تأكيد سجلات التصميم والإصدارات الأخيرة — تأكد من أن الرسومات والمواصفات ومتطلبات العميل محدثة ومتطابقة مع الوثائق الداخلية الخاصة بك.

- تحديد الخصائص الخاصة — إنشاء أو تحديث مصفوفتك للسمات التي تتطلب ضوابط إضافية أو إمكانية التتبع.

- تطوير أو تحديث تحليل فشل أسباب الآثار للعملية (PFMEA) وخطة الضبط — التأكد من أن المخاطر والضوابط متسقة وتعكس تدفق العملية الحالي.

- إعداد مخططات تدفق العمليات — التحقق من رسم كل خطوة تصنيع وفحص، بما في ذلك تدفقات عدم المطابقة.

- تثبيت استراتيجيات القياس وإعداد خطة تحليل نظام القياس (MSA) — تحديد أدوات القياس المستخدمة للسمات الحرجة وجدولة دراسات Gage R&R.

- تقديم أدلة على قدرة المرحلة — التخطيط لدراسات العملية الأولية (SPC، مؤشرات القدرة) على السمات الرئيسية.

- ترتيب اختبارات المواد والأداء —التنسيق مع المختبرات المؤهلة للحصول على أي شهادات أو تقارير مطلوبة.

- التوافق حول مستوى التقديم والمتطلبات الخاصة بالعميل —التأكيد مع عميلك بشأن مستوى PPAP المطلوب وأي أدلة أو تنسيقات فريدة.

- جدولة التشغيل عند المعدل (إذا لزم الأمر) —التخطيط لتجارب الإنتاج لإثبات سعة العملية واستقرارها.

- تجميع الوثائق وإكمال استمارة ضمان تقديم القطعة (PSW) —تلخيص طلبك، مع التأكد من تنظيم جميع الأدلة الداعمة وجاهزيتها للمراجعة.

- تقديم الحزمة والاحتفاظ بالنسخ الأصلية حسب الحاجة — تسليم الأدلة المتفق عليها إلى عميلك والاحتفاظ بنسخ للتدقيق أو الإحالة المستقبلية.

- المنتجات التي يجب إعدادها في مرحلة مبكرة:

- المخططات وسجلات التصميم

- مصفوفة الخصائص الخاصة

- مسودات تحليل فشل أسباب العيوب (PFMEA) وخطة الضبط

- خطة تحليل نظام القياس (MSA) وقائمة أدوات القياس

- نماذج الدراسة الأولية للعملية

- طلبات اختبار المواد/الأداء

- موافقات التعبئة والتغليف والملصقات

بي بي إيه بي بعد التغييرات الهندسية

التغيير أمرٌ دائم في التصنيع، لكنه لا يعني دائمًا البدء من جديد في إجراءات بي بي إيه بي. عندما تتعامل مع تحديث تصميمي، أو تعديل في العملية، أو تغيير المورد، فإن بي بي إيه بي دلتا هو الأداة المناسبة لهذا الغرض. إليك كيفية تحديد نطاقه وتوثيقه:

- تحديد العناصر المتأثرة — حدد بدقة أي من العناصر الثمانية عشر لبي بي إيه بي التي تأثرت بالتغيير (مثل الرسم المحدّث، نموذج تحليل مخاطر العمليات المعدّل، شهادة المواد الجديدة).

- الحفاظ على إمكانية التتبع — قم بالإشارة إلى إجراءات بي بي إيه بي المعتمدة أصلاً، وقم بوضع علامة واضحة على الوثائق المنقحة وتاريخ سريانها.

- تواصل مع عميلك — تواصل مبكرًا لمعرفة ما يجب إعادة تقديمه، وقم بالتأكيد ما إذا كانت الحزمة الكاملة أم الجزئية هي المطلوبة.

- توثيق مبررات التغيير —تشمل إشعارات التغيير الهندسي وأي اختبارات أو تحقق داعمة تُثبت الاستمرار في الامتثال.

تحافظ عملية PPAP الدلتا على وثائقك خفيفة وذات صلة، وتضمن مراجعة التحديثات الضرورية فقط مع الحفاظ على سلامة الموافقة الأصلية. لمزيد من المعلومات حول دمج التحكم في التغيير مع عملية APQP وPPAP ، يُرجى الرجوع إلى إجراءات APQP الخاصة بمنظمتك أو طلب تدريب متخصص على PPAP لفريقك.

الجدول الزمني والمسؤوليات

تخطيط أنشطة PPAP جنبًا إلى جنب مع العملية الأوسع لـ aPQP يساعد في تجنب التسرع في اللحظة الأخيرة وتفويت المواعيد النهائية. فيما يلي قالب جدول زمني نموذجي يمكنك تكييفه:

| أسبوع | مالك | النتائج المقدمة | المخاطر/العوائق |

|---|---|---|---|

| 1 | مهندس تصميم | تأكيد الرسم والخصائص الخاصة | بانتظار توضيح العميل |

| 2 | قائد APQP | تحديث تحليل PFMEA وتدفق العملية | تفاصيل عملية غير مكتملة |

| 3 | مهندس الجودة | تثبيت خطة MSA واختيار جهاز القياس | توفر أجهزة القياس أو تأخيرات في المعايرة |

| 4 | مدير المختبر | بدء اختبار المواد/الأداء | سعة المختبر، جاهزية العينات |

| 5 | مهندس العملية | إجراء دراسات أولية للعملية، وتحليل القدرة | عدم استقرار العملية، فجوات في البيانات |

| 6 | مدير الجودة | تجميع حزمة PPAP، وإكمال نموذج PSW | التوقيعات المفقودة، وعدم حل المخالفات |

| 7 | جودة الموردين | تقديمها إلى العميل والاحتفاظ بالنسخ الأصلية | تعليقات مراجعة العميل |

إن تكييف هذا القالب يسمح لك بتحديد الأدوار بوضوح، واكتشاف المخاطر مبكرًا، والحفاظ على تقديمك ضمن الجدول الزمني. ستجد أن دمج apqp ppap الأنشطة طوال الجدول الزمني يدعم الاستعداد ويقلل من التعاملات العاجلة عند الإطلاق.

باتباع إجراءات منظمة ppap procedure من قائمة المراجعة إلى التحديثات التفاضلية وإدارة الجدول الزمني، ستتمكن ليس فقط من تلبية متطلبات عميلك، بل أيضًا من بناء ثقافة تخطيط جودة استباقية. في الخطوة التالية، سننظر في كيفية تقييم المشترين لحزمة PPAP الخاصة بك وما يمكنك فعله لتجنب أسباب الرفض الشائعة.

قرارات القبول وكيفية تجنب حالات الرفض

تخيل أنك قضيت أسابيع في إعداد حزمة PPAP الخاصة بك، ثم تتلقى رسالة من عميلك: "الإرسال مرفوض — يرجى إعادة الإرسال". أمر محبط، أليس كذلك؟ إن فهم كيفية تقييم المشترين وثائق ppap وما الذي يؤدي إلى القبول أو الرفض، هو المفتاح للحصول على موافقات أكثر سلاسة وتقليل التأخيرات. دعونا نحلل عملية اعتماد ppap لكي تعرف بالضبط ما يجب التحقق منه، وكيفية تصحيح الأخطاء الشائعة قبل التقديم.

كيف يقوم المشترون بتقييم طلبات PPAP

عندما يستلم العميل حزمة PPAP الخاصة بك، فإن مراجعته تكون منهجية وتركّز على التفاصيل. إنهم لا يبحثون فقط عن صناديق تم ملؤها، بل يريدون رؤية أن أدلةك متسقة وقابلة للتتبع ومتوافقة مع متطلباتهم وكذلك مع دليل AIAG لـ PPAP. إليك ما يدقق فيه معظم المشترين:

- مطابقة الرسومات : هل سجلات التصميم، والنتائج البعدية، والأجزاء العيّنية تتطابق مع أحدث رسومات العميل وتحديثاته؟

- تدفق الخصائص الخاصة : هل تم تحديد جميع الخصائص الخاصة بوضوح والتحكم بها طوال وثائق PFMEA، وخطة الضبط، ونتائج الفحص؟

- تماسك الأدلة : هل تقدّم عناصر تقديمك الثمانية عشر قصة متسقة — بدون مواصفات غير متطابقة، أو توقيعات ناقصة، أو نماذج قديمة؟

- ملاءمة تحليل نظام القياس (MSA) : هل دراساتك الخاصة بتكرارياختبار-إعادة الاختبار (gage R&R) وسجلات المعايرة كاملة، حديثة، وذات صلة بالقياسات الرئيسية؟

- أساس الدراسة العملية : هل تغطي دراساتك الأولية للعملية (SPC، تحليل القدرة) جميع الخصائص الحرجة والخاصة؟

- التحقق من التعبئة والتغليف : هل قمت بالتحقق وتوثيق أن التعبئة والتغليف تلبي متطلبات العميل وتحمي المنتج؟

- إمكانية تتبع التغييرات : هل تم توثيق التغييرات الهندسية بشكل واضح، وهل تم تحديث عناصر PPAP المتأثرة وفقًا لذلك؟

- متطلبات العملاء الخاصة : هل تمت معالجة أي نماذج أو بيانات أو أدلة فريدة يتوقعها العميل، بما يتجاوز المتطلبات القياسية؟

لـ متطلبات PPAP المستوى 3 ، يتوقع المشترون تقديمًا كاملاً ومفصلاً مع إعداد كل عنصر بدقة واتساق داخلي. يمكن أن تؤدي أي فجوات أو عدم اتساق إلى تأخيرات أو رفض مباشر.

مسببات الرفض الشائعة والإصلاحات

حتى الفرق ذات الخبرة قد تواجه مشكلات يمكن تجنبها. فيما يلي أكثر مسببات الرفض شيوعًا—وكيفية معالجتها قبل أن تصبح عقبات:

- مراجعات غير متطابقة : إذا كانت نتائج القياسات أو خطط التحكم الخاصة بك تشير إلى مراجعة رسم مختلفة عما يتوقعه العميل، فقم بتحديث جميع المستندات إلى الإصدار الصحيح وتحقق مرتين من الاتساق.

- عناصر التحكم الخاصة الناقصة : تأكد من تحديد كل خاصية خاصة في تحليل PFMEA، والتحكم بها في خطة التحكم، وقياسها في النتائج الخاصة بك. قد يؤدي عدم تضمين خاصية واحدة فقط إلى طلب إعادة التقديم.

- نموذج PSW غير الموقع أو قديم : يجب أن يكون تصريح تقديم القطعة (PSW) مكتملًا بالكامل، وموقعًا من قبل الممثل المفوض، وأن يعكس سبب التقديم الحالي ومستواه.

- مبررات أجهزة القياس غير كافية أو تحليل MSA : إذا كان تحليل نظام القياس (MSA) مفقودًا بالنسبة لبعد رئيسي، فقم بإجراء دراسة Gage R&R وتوثيقها، أو قم بتضمين سجلات المعايرة حسب المطلوب.

- دراسات العمليات المُهمَلة أو الناقصة : بالنسبة للخصائص الحرجة، قم دائمًا بتضمين دراسات القدرة أو المخططات الإحصائية للتحكم في العمليات (SPC). وإذا لم تُحقَّق القدرة في العملية بعد، فوثّق إجراءات التحكم المؤقتة وخطط التحسين.

- نماذج أو بيانات محددة للعميل مفقودة : راجع دليل المورد الخاص بالعميل للتحقق من أي متطلبات إضافية—وأدرجها في حزمة التقديم الخاصة بك.

إنشاء سير عمل داخلي منظم ومراجعات دورية مشتركة بين الأقسام، خاصة قبل التقديم متطلبات PPAP المستوى 3 يمكن أن تكتشف الحزم هذه المشكلات في مرحلة مبكرة.

نتائج القرارات والخطوات التالية

تُصنف قرارات اعتماد PPAP عادةً ضمن ثلاث فئات: الاعتماد الكامل (تم استيفاء جميع المتطلبات)، أو الاعتماد المؤقت (يُسمح بالإنتاج المحدود بشروط)، أو الرفض (مطلوب إعادة تقديم بعد اتخاذ إجراءات تصحيحية).

- الاعتماد الكامل : الحزمة الخاصة بك كاملة ومتسقة؛ وتم السماح لك بالبدء في الإنتاج الكامل.

- الاعتماد المؤقت : لم يتم استيفاء بعض المتطلبات بشكل كامل، ولكن العميل يسمح بشحنات محدودة بينما تعمل على معالجة القضايا المحددة—عادةً مع خطة عمل واضحة وجدول زمني.

- إعادة الرفض : توجد فجوات كبيرة أو تناقضات أو عناصر مفقودة تتطلب منك مراجعة وإعادة تقديم الحزمة بالكامل أو جزء منها.

لتحسين قهوتك اعتماد ppap المعدل، مع التركيز على الاتساق الداخلي، والقدرة على التتبع، والتواصل الاستباقي مع عميلك. راجع دائمًا معيار الدليل الخاص بـ PPAP من AIAG و، عند الاقتضاء، البنود الخاصة بـ IATF 16949 للحصول على معايير القبول الأكثر حداثة ودقة. إذا كنت غير متأكد في أي وقت، فاطلب من عميلك توضيحًا أو أمثلة عن التقديمات المتميزة—فالعديد من المؤسسات ستشارك قوالب أو قوائم تحقق لمساعدتك على المواءمة مع عملية عملية الاعتماد .

هل أنت مستعد لتطبيق هذه الدروس؟ بعد ذلك، سنوضح لك كيفية تخصيص استراتيجية وثائق PPAP الخاصة بك حسب نوع الجزء—حتى لا تفوتك أي تفاصيل أساسية، بغض النظر عن ما تقوم بإنتاجه.

خصص PPAP حسب نوع الجزء دون إغفال العناصر الأساسية

عندما يتعلق الأمر بـ تصنيع ppap , نادرًا ما يناسب الحجم الواحد جميع الاحتياجات. تظل المتطلبات الأساسية لعملية اعتماد قطع الإنتاج كما هي، ولكن طريقة توثيقك وتركيزك على المخاطر الرئيسية يمكن أن تختلف بشكل كبير حسب نوع القطعة التي تُنتَج. إذًا، كيف تضمن جودة باباب لكل شيء بدءًا من المثبتات ووصولًا إلى الموصلات عالية التقنية؟ دعونا نحلل ذلك حسب نوع القطعة، كي لا تفوتك أي تفاصيل حرجة — مهما كانت القطعة الموجودة في مصنعك.

المثبتات والأجزاء المكونة على البارد

- شهادات المواد: قدِّم دائمًا إمكانية التتبع الكاملة حتى مصدر الصهر والدفعة، لأن خلط المواد يعد خطرًا شائعًا.

- مبررات قياس الخيوط اللولبية: وثِّق بوضوح سبب اختيارك لنوع معين من مقاييس الخيوط اللولبية، وأرفق أدلة على المعايرة — فالمشترون يدققون هذا الأمر بالنسبة للأجزاء المستخدمة في صناعة السيارات.

- النتائج البعدية: قم بتغطية جميع مواصفات الرسم، ولكن أولِ الاهتمام الإضافي بالأبعاد الحرجة للخيوط وأسطح الرؤوس.

- التركيز في تحليل الفشل المحتمل (PFMEA): سلِّط الضوء على المخاطر مثل ارتداء الأدوات، وكسر القوالب، وتغير صلادة المادة.

- تفاصيل خطة التحكم: تأكد من إجراء فحوصات متكررة للخصائص الخاصة وتوثيق خطط الاستجابة بالنسبة للخيوط الخارجة عن الحدود المسموحة.

- توثيق المختبرات: استخدم فقط مختبرات معتمدة لاختبارات المواد والصلابة، وقم بتضمين شهادات اعتمادها في حزمتك.

المكونات المصنعة بالحفر

- شرح القدرات: بالنسبة للأبعاد الحرجة (مثل الثقوب، الخيوط، الأسطح)، قدم دراسات أولية قوية للعملية واشرح منهجيتك في تقييم قدرة العملية.

- استراتيجية أجهزة القياس: وثّق أسباب اختيار جهاز القياس، وضمِن دراسات تحليل نظام القياس (Gage R&R) لجميع القياسات المخصصة أو عالية الخطورة.

- عمق تحليل الفشل المحتمل في العمليات (PFMEA): تناول المخاطر مثل كسر الأدوات، أخطاء الإعداد، وعيوب تشطيب السطح.

- خطة التحكم: خريطة كل خاصية خاصة من تحليل الفشل المحتمل وتقييم الأثر (PFMEA) وتحديد خطط استجابة واضحة لكل منها.

- التعبئة/المناورة: حدد كيف تمنع الخدوش أو الكدمات أو التلوث بعد التشغيل الميكانيكي—وهو أمر يثير غالبًا قلق المشتري بالنسبة للأجزاء ذات القيمة العالية.

- توثيق المختبرات: إذا كنت تستخدم مختبرات خارجية للتحقق من الأبعاد أو التركيب المعدني، فقم بإرفاق شهادات اعتمادها وأساليب الاختبار الخاصة بها مع حزمة PPAP الخاصة بك.

الموصلات الإلكترونية والتجميعات

- التحقق الوظيفي: تضمين أدلة على استمرارية التيار الكهربائي، وممانعة العزل، ودورات الربط/الفصل حسبما يتطلبه الرسم الفني.

- audits العمليات الطبقية: أظهر كيفية تدقيق خطوات التجميع وتدريب المشغلين، نظرًا لأن الخطأ البشري يُعد من المخاطر الرئيسية.

- ضوابط التفريغ الكهروستاتيكي/المناورة: وثّق إجراءات حمايتك من تفريغ الشحنة الكهروستاتيكية وبروتوكولات التعبئة والتغليف.

- التركيز في تحليل الفشل المحتمل وتأثيراته (PFMEA): ركّز على المخاطر مثل فشل وصلات اللحام، وعدم محاذاة الدبابيس، وتشققات الغلاف.

- خطة التحكم: اذكر تفاصيل الاختبارات الوظيفية أثناء العملية ونهاية الخط، مع خطط استجابة للإخفاقات.

- توثيق المختبر: بالنسبة للاختبارات البيئية أو الكهربائية، تأكد من أن جميع النتائج صادرة من مختبرات معتمدة، مختبرات موثّقة وأشر إلى مؤهلاتها.

جدول مقارن: تركيز PPAP حسب نوع الجزء

| نوع القطعة | المخاطر الرئيسية | التركيز على التوثيق | المخاوف الشائعة للمشتري |

|---|---|---|---|

| الصواميل/المشكّلة على البارد | خلط المواد، جودة الخيط، تآكل الأداة | شهادات المواد، مبررات قياس الخيط، اعتمادات المختبر | إمكانية التتبع، ملاءمة الخيط، اتساق الصلابة |

| المكونات المصنعة بالحفر | الدقة الأبعادية، تشطيب السطح، كسر الأداة | دراسات قدرة العمليات، تحليل أنظمة القياس (MSA)، التعبئة/المعالجة | مراقبة الميزات الحرجة، إمكانية تتبع القياسات، منع التلف |

| الموصلات/التجميعات | الوظيفة الكهربائية، التفريغ الكهروستاتيكي (ESD)، أخطاء التجميع | أدلّة اختبار الوظائف، بروتوكولات التفريغ الكهربائي، والتحقيقات المتعددة الطبقات | التحقق من الأداء، تدريب المشغلين، والمتانة البيئية |

لا تنسَ: المتطلبات الخاصة بالعميل والخصائص الخاصة

بغض النظر عن نوع القطعة، يجب دائمًا التحقق من المتطلبات الخاصة بالعميل والانتباه جيدًا لأي خصائص خاصة محددة في الرسم. هذه المتطلبات تُعلِّب قوالب PPAP العامة وغالبًا ما تتطلب وثائق إضافية أو ضوابط أو طرفًا ثالثًا مختبرات موثّقة للتحقق. من خلال تخصيص نهجك لعملية PPAP وفقًا للواقع الفعلي لجزء الإنتاج الخاص بك اعتماد الجزء المنتج والمخاطر الفريدة لكل منتج، ستتمكن من تلبية متطلبات الصناعة والعملاء معًا—وتجنب المفاجآت المكلفة أثناء المراجعة.

بعد ذلك، سنقوم بمساعدتك في مقارنة الأدوات والخدمات التي يمكن أن تُبسّط عملية توثيق PPAP الخاصة بك، بحيث يمكنك التركيز أكثر على التصنيع وأقل على الأعمال الورقية.

قارن بين أدوات وخدمات PPAP للحصول على الأنسب

عندما يتم تكليفك بإعداد حزمة PPAP، هل تعتمد على فريقك الداخلي، أم تحاول استخدام حل رقمي، أم تتعاون مع مصنّع يتولى كل شيء من القطع إلى الأوراق؟ يعتمد الجواب على تعقيد المشروع والجدول الزمني والموارد المتاحة لديك. دعونا نستعرض الخيارات الرئيسية لـ خدمات ppap حتى تتمكن من اختيار الدعم الذي يلبي احتياجاتك وتوقعات عملائك بثقة.

اختيار دعم PPAP: ما هي خياراتك؟

تخيل أنك تقوم بإطلاق مكوّن جديد للسيارات مع موعد تسليم ضيق. أنت بحاجة ليس فقط إلى وثائق مطابقة، بل أيضًا إلى قطع يتم تسليمها في الوقت المحدد وتفي بجميع معايير الجودة. هنا تأتي أهمية خيارات دعم PPAP الخاصة بك:

- شركاء تصنيع شاملون يمكنهم التعامل مع الإنتاج وتوثيق PPAP معًا، مما يبسّط العملية برمتها.

- برامج متخصصة لـ PPAP تُجري أتمتة لإدارة المستندات والموافقات وتتبع سير العمل.

- خدمات استشارية متخصصة في PPAP التي توجه فريقك خلال إعداد الوثائق، والتدقيق، والتواصل مع العملاء.

- الفِرق الداخلية باستخدام أدوات يدوية أو رقمية لإدارة العملية داخليًا.

عندما يساعد المُصنّع الشامل

بالنسبة للموردين الذين يحتاجون إلى تحقيق الجزء والتوثيق الكامل المطابق لمواصفة PPAP — خاصة عندما يكون التصنيع السريع للنماذج الأولية وانضباط معيار IATF 16949 أمرًا بالغ الأهمية — يمكن أن يكون الشريك الشامل عامل تغيير جوهري. تكنولوجيا المعادن شاوي يي يتميز هنا، حيث يقدم حلولًا متكاملة للقطع الدقيقة العالية في صناعة السيارات. تمتد خدماته لتشمل الختم، والتشكيل البارد، والتشغيل باستخدام ماكينات CNC، واللحام، وكلها ضمن منشأة واحدة، مع دعم توثيق PPAP المدمج في كل خطوة. يُبسّط هذا النهج عملية جمع الأدلة الخاصة بتحليل فشل العمليات المحتملة (PFMEA)، وخطة التحكم، وتحليل نظام القياس (MSA)، والنتائج البعدية، ويقلل من خطر فقدان الوثائق أو عدم اتساقها.

برامج PPAP مقابل مزوّدي الخدمة

ربما تفكر في استخدام أدوات رقمية لإدارة تقديمك. برامج حديثة ppap software يمكن للمنصات أتمتة إدارة المستندات، وتمكين الموافقات الإلكترونية، والحفاظ على جميع السجلات الخاصة بك في موقع مركزي يمكن الوصول إليه عبر السحابة. هذا مفيد بشكل خاص للفرق التي تتولى مشاريع متعددة أو موافقات عن بُعد. توفر بعض الحلول حتى تنزيل برنامج PPAP مجانًا أو نسخة تجريبية، بحيث يمكنك اختبار الميزات قبل الالتزام.

من ناحية أخرى، تقدم خدمات الاستشارات المتخصصة في PPAP إرشادات عملية، بدءًا من إعداد المستندات وحتى التدقيق الميداني والتواصل مع العميل. يكون هؤلاء الخبراء ذوي قيمة كبيرة إذا كانت فرقتك جديدة في هذه العملية، أو تواجه متطلبات عميل معقدة، أو تحتاج إلى ضمان الامتثال لأحدث المعايير — مثل تلك التي يتم تناولها في تدريب aiag ppap .

جدول مقارن: خيارات دعم PPAP

| المزود/الأداة | الميزات الرئيسية | الدورة الزمنية | الشهادة/الخبرة | الأنسب لـ |

|---|---|---|---|---|

| تكنولوجيا المعادن شاوي يي | تصنيع قطع شاملة من جانب واحد، وتوثيق PPAP متكامل، وتصنيع أولي سريع، وحاصل على شهادة IATF 16949، وخبرة عالمية مع الشركات المصنعة للمعدات الأصلية/الموردين من الدرجة الأولى | بسرعة تصل إلى 7 أيام للنماذج الأولية | IATF 16949، سجل واسع في قطاع السيارات | الموردون الذين يحتاجون إلى قطع ومجموعات PPAP المطابقة بسرعة |

| برنامج SafetyCulture للملف التسليمي لإثبات إنتاجية العملية (PPAP) | إدارة الوثائق، أتمتة سير العمل، تتبع الامتثال، تطبيق جوال | فوري (قائم على السحابة) | أدوات رقمية للامتثال تناسب جميع الصناعات | الفِرق التي تحتاج إلى سير عمل رقمي وموافقات عن بُعد |

| ComplianceQuest | إدارة الامتثال، التحليلات، التعاون | فوري (قائم على السحابة) | خبرة في نظام إدارة الجودة (QMS) | المنظمات التي تركز على تحليلات الامتثال |

| EHSInsight | إدارة الجودة والسلامة، والإبلاغ | فوري (قائم على السحابة) | تجربة نظام إدارة الجودة/الصحة والسلامة والبيئة | الشركات الكبرى ذات الاحتياجات البيئية/الجودة |

| QT9 QMS | إدارة الجودة، والتحكم في الوثائق، والمراجعات | فوري (قائم على السحابة) | تركيز على نظام إدارة الجودة | الشركات التي تبحث عن تحكم قوي في الوثائق |

| خدمات TPT PPAP | توثيق PPAP بإرشاد، والتدقيق، والتواصل بين المورد والعميل | بناء على المشروع | خبرة في عملية PPAP | الموردون الذين يحتاجون إلى توجيه في العمليات ودعم التدقيق |

الإيجابيات والسلبيات: اختيار نهجك

-

تكنولوجيا المعادن شاوي يي

-

المزايا

- توصيل متكامل للأجزاء والوثائق – يقلل من عمليات التنقل ويقلل الأخطاء

- دعم النمذجة السريعة والإطلاق للجداول الزمنية العاجلة

- حاصل على شهادة IATF 16949، ويحظى بثقة كبار عملاء السيارات

-

العيوب

- أنسب للموردين الذين يحتاجون إلى التصنيع والتوثيق معًا؛ وليس مثاليًا للمشاريع التي تتطلب التوثيق فقط

-

-

برامج PPAP (مثل SafetyCulture، QT9 QMS)

-

المزايا

- يُسرّع إدارة الوثائق والموافقات

- تجميع السجلات في مكان مركزي لتسهيل الوصول والمراجعة

- يقدّم البعض تنزيل برنامج PPAP مجانًا أو تجربة مجانية

-

العيوب

- قد لا يعالج التحقق من الأجزاء أو العمليات المادية

- يتطلب إعدادًا مبدئيًا وتدريبًا

-

-

خدمات متخصصة في PPAP (مثل TPT)

-

المزايا

- إرشاد عملي للتقديمات المعقدة أو لأول مرة

- دعم للمراجعات، ودراسات القدرة، والتفاوض مع العملاء

-

العيوب

- قد لا يوفر أدوات التصنيع أو سير العمل الرقمي

- قائم على المشاريع، لذلك قد يتطلب الدعم المستمر تعاقدًا إضافيًا

-

اتخاذ قرارك

في النهاية، يعتمد دعم بروتوكول تقديم قطع الإنتاج (PPAP) الأفضل على موارد مؤسستك، وتعقيد قطع الغيار الخاصة بك، ومتطلبات عميلك. إذا كنت بحاجة إلى شريك واحد يمكنه توريد القطع والتوثيق المطابق بسرعة وجودة عالية، ففكر في تكنولوجيا المعادن شاوي يي . إذا كنت تركز على رقمنة سير العمل الخاص بك، فقد يكون الحل الذي يوفر نسخة تجريبية مجانية هو الخطوة الأولى المثلى لك. ppap software بالنسبة للفرق التي بدأت حديثًا في هذه العملية أو تواجه عملاء صارمين، فإن الاستثمار في تدريب aiag ppap أو خدمات الاستشارات قد يُحقق عوائد هامة من حيث اعتمادات أكثر سلاسة وتقليل المفاجآت.

بعد ذلك، سنختتم بخطوات عملية لتحويل استراتيجيتك في PPAP إلى تنفيذ واثق—بغض النظر عن خيار الدعم الذي تختاره.

حوّل إرشادات PPAP إلى إجراءات بثقة

النتائج الرئيسية حول وثائق PPAP

- تأكد دائمًا من الاتساق عبر كل وثيقة من وثائق PPAP من سجلات التصميم إلى نموذج إقرار الجزء المنتج (PSW)، بحيث يُقدِّم تقديمك قصة كاملة ومتسقة.

- لا تتجاهل أبدًا متطلبات العملاء الخاصة ؛ فهذه الشروط يمكن أن تتجاوز القوالب القياسية، وغالبًا ما تكون العامل الحاسم في قبولك أو رفضك.

- قم بالتأكيد على مستوى التقديم في وقت مبكر وقم بتوحيد جميع الأدلة مع المتطلبات التي يتوقعها العميل—سواءً كان ذلك المستوى 1 أو حزمة كاملة من المستوى 3.

في صميمها، البطارية عملية إقرار الجزء المنتج PPAP تتعلق ببناء الثقة والوضوح بين المورد والعميل. وفهم ما معنى PPAP وحقيقة أن الشكل الكامل لـ PPAP عملية إقرار الجزء المنتج—يساعدك على إدراك أنها أكثر من مجرد أوراق عمل؛ بل هي نظام منضبط للحد من المخاطر، والتحكم في التغييرات، والاستعداد للإطلاق. اختصار باباب معترف به في صناعات السيارات والتصنيع الدقيق لدوره في التأكد من أن كل جزء يلبي توقعات الجودة قبل بدء الإنتاج الكامل.

خطة عمل للتقديم القادم الخاص بك

هل أنت مستعد لتطبيق هذه الدروس عمليًا؟ استخدم قائمة التحقق هذه للانتقال من التخطيط إلى التقديم الناجح — بغض النظر عن صناعتك أو نوع الجزء:

- قم بالتحقق من جميع مراجعات الرسومات والخصائص الخاصة — تحقق من أحدث المواصفات وتأكد من تحديد كل متطلب فريد بشكل واضح.

- توافق مع عميلك حول مستوى التقديم — وضّح ما إذا كنت ستُقدِّم المستوى 1، أو المستوى 2، أو المستوى 3، أو مستوى أعلى، ووثّق هذا الاتفاق.

- جهّز خطة تحليل نظام القياس (MSA) واختر أجهزة القياس — حدد في وقت مبكر أي القياسات تتطلب أدلة على دراسة قابلية تكرار القياس (Gage R&R) أو المعايرة.

- جدولة دراسات العمليات — تخطيط دراسات القدرة لجميع الخصائص الحرجة وضمان جاهزية البيانات قبل تجميع حزمتك.

- قم بإعداد استمارة تقديم القطعة (PSW) في وقت مبكر — املأها تدريجيًا أثناء العمل، بحيث تكون متسقة مع باقي الوثائق وجاهزة للمراجعة النهائية.

تخيل أنك تواجه نافذة إطلاق ضيقة أو تجميعًا معقدًا يحتوي على خصائص خاصة متعددة. هنا بالضبط يمكن لوجود شريك واحد مسؤول أن يحدث فرقًا كبيرًا. تكنولوجيا المعادن شاوي يي يوفر حلاً متكاملًا للإنتاج realization والتوثيق المطابق لـ PPAP — وهو مثالي للمشاريع التي لا يمكن التنازل فيها عن السرعة والجودة وانضباط IATF 16949. تعني لك خبرتهم في الكبس، والتشكيل البارد، والطحن باستخدام الحاسب (CNC)، واللحام أنك يمكنك التركيز على نشاطك الأساسي بينما يتولون هم التصنيع والإجراءات الورقية معًا، مما يسرع من طريقك نحو الموافقة.

بالطبع، كل مشروع فريد من نوعه. إن أفضل نهج هو مقارنة خياراتك باستخدام إطار الأدوات والخدمات السابق — مع أخذ الموارد الداخلية الخاصة بك وتعقيد أجزائك وتوقعات عملائك بعين الاعتبار. سواء كنت بحاجة إلى شريك تصنيع كامل، أو سير عمل رقمي لـ PPAP، أو تدريب مستهدف على العمليات، اختر المسار الذي يناسب جدولك الزمني وملف المخاطر الخاص بك.

من خلال تطبيق هذه الخطوات القابلة للتنفيذ والاستفادة من الدعم المناسب، ستتمكن ليس فقط من تحديد PPAP لمنظمتك، بل أيضًا بناء سجل حافل من الموافقات السلسة والثقة المستمرة من العملاء. هل أنت مستعد لتحويل تقديمك التالي لـ PPAP من قائمة تحقق إلى تسليم واثق؟

الأسئلة الشائعة حول وثائق PPAP

1. ما هي المستويات الخمسة لتقديم PPAP؟

تحدد مستويات تقديم PPAP الخمسة كمية الوثائق التي يجب عليك تقديمها إلى العميل. يتطلب المستوى 1 فقط شهادة تقديم الجزء (PSW)، في حين يشترط المستوى 3 - وهو الأكثر شيوعاً - شهادة تقديم الجزء (PSW) بالإضافة إلى جميع العناصر الداعمة الثمانية عشر وعينات المنتج. أما المستويان 2 و4 فيتطلبان كميات متفاوتة من الأدلة حسب ما يحدده العميل، ويستلزم المستوى 5 مراجعة ميدانية لجميع الوثائق. ويعتمد اختيار المستوى المناسب على تعقيد الجزء والمخاطر ومطالب العميل.

ما المقصود بـ PPAP في التصنيع؟

تعني PPAP عملية اعتماد الجزء المنتج. وهي طريقة قياسية تُستخدم في مجال التصنيع، وخاصة في صناعتي السيارات والفضاء الجوي، لإثبات قدرة المورد على تلبية متطلبات العميل الهندسية ومتطلبات الجودة بشكل مستمر قبل إجراء أي تغييرات وبعدها. وتوفر وثائق PPAP الأدلة اللازمة للحصول على الموافقة قبل بدء الإنتاج.

ما الوثائق المشمولة في حزمة PPAP؟

يحتوي ملف الـ PPAP الكامل على 18 عنصرًا، مثل سجلات التصميم، وثائق تغييرات الهندسة، تحليلات FMEA، خطط التحكم، تحليلات نظام القياس، النتائج البعدية، نتائج اختبارات المواد والأداء، وشهادة تقديم القطعة (PSW). ويهدف كل مستند إلى إثبات نية التصميم، وقدرة العملية، والامتثال للمعايير المطلوبة من العميل والصناعة.

4. كيف يرتبط الـ PPAP بالـ APQP؟

الـ APQP (تخطيط جودة المنتج المتقدم) هو عملية التخطيط الشاملة للجودة، في حين أن الـ PPAP هو حزمة الأدلة التي يتم تقديمها في نهاية عملية الـ APQP. وتؤكد وثائق الـ PPAP أن جميع أنشطة الـ APQP—مثل تحليل المخاطر، والتحقق من العملية، وتخطيط الضبط—قد تم إنجازها بنجاح، وأن القطعة جاهزة للحصول على موافقة الإنتاج.

5. متى يجب تقديم الـ PPAP الدلتا؟

يُطلب تقديم ملف PPAP التصاعدي كلما طرأ تغيير جوهري على المنتج أو العملية، مثل تحديثات التصميم أو تغييرات المواد أو تحويل المورد/الموقع. لا يلزم سوى تحديث وتقديم العناصر المتأثرة من ملف PPAP الأصلي، ولكن يجب توثيق جميع التغييرات بشكل واضح وقابل للتتبع للحفاظ على حالة الاعتماد.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —