فوائد التزويق القريب من الشكل النهائي في قطاع السيارات

باختصار

التشكيل القريب من الشكل النهائي هو عملية تصنيع تُنتج أجزاءً آلية قريبة جداً من أبعادها النهائية أو ما يُعرف بـ"الشكل النهائي". تقلل هذه التقنية بشكل كبير من الحاجة إلى عمليات التشغيل الميكانيكي الثانوية، مما يؤدي إلى فوائد كبيرة مثل تقليل هدر المواد، وانخفاض تكاليف الإنتاج، ودورات تصنيع أسرع. وفي النهاية، تُنتج مكونات أقوى وأكثر موثوقية مع تحسين السلامة الهيكلية للصناعة الآلية.

ما هو التشكيل القريب من الشكل النهائي؟

التشكيل القريب من الشكل النهائي هو عملية تصنيع متقدمة تُصمم لإنتاج مكون معدني يكون أقرب ما يمكن إلى أبعاده النهائية المطلوبة. على عكس طرق التشكيل التقليدية التي تنتج شكلاً تقريبياً خامًا للمكون (غالبًا ما يُعرف بـ'مكون مُشكل كما هو')، فإن التشكيل القريب من الشكل النهائي يُنتج منتجًا يتطلب حدًا أدنى من عمليات التشغيل اللاحقة مثل الخراطة أو الطحن أو التشطيب. هذه الدقة هي العامل الأساسي في قيمته، خاصة في قطاعات تنافسية صارمة مثل صناعة السيارات.

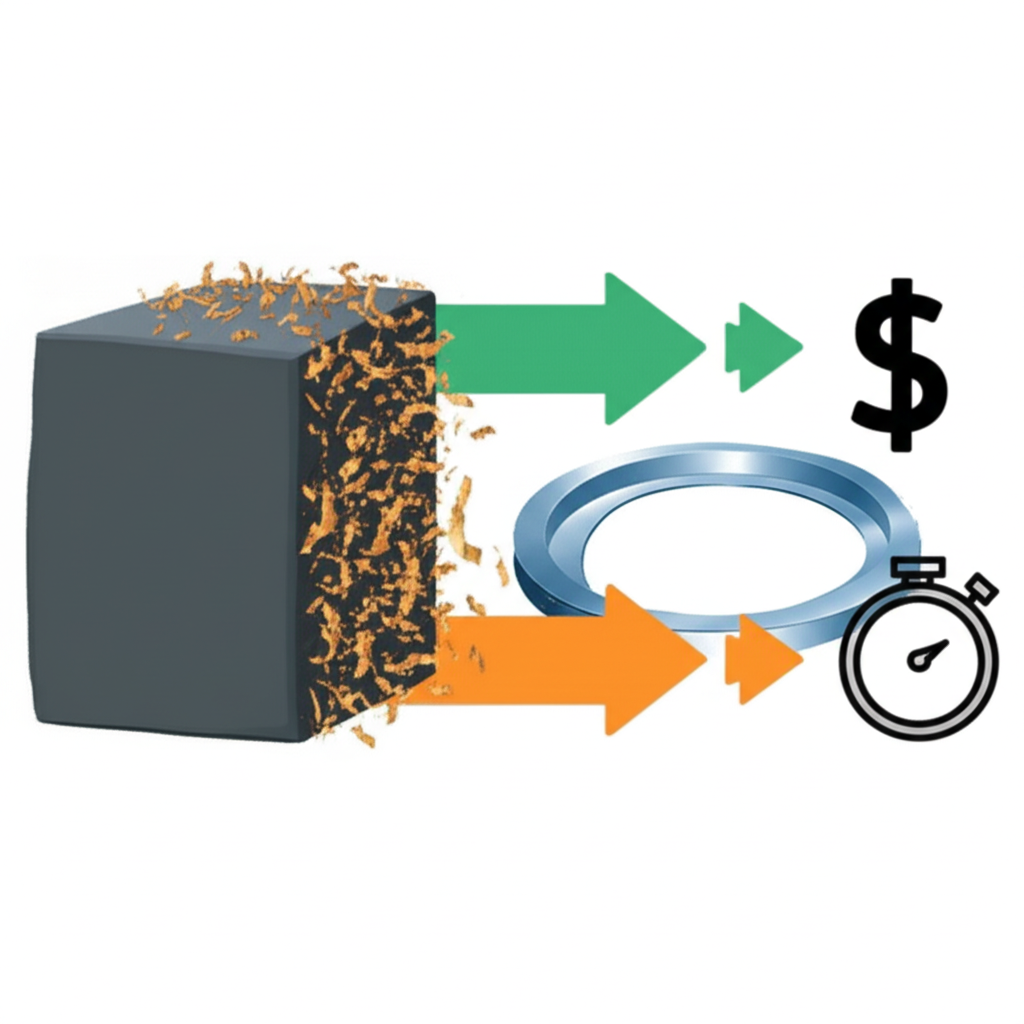

المبدأ الأساسي هو الكفاءة. غالبًا ما يترك التشكيل التقليدي كمية كبيرة من المادة الزائدة التي يجب إزالتها بدقة شديدة. تستهلك هذه العملية وقتًا وطاقة وعمالة، كما تولد كمية كبيرة من المواد المهدرة. وفقًا لشركة AST Forged Wheels، فإن أحد العيوب الرئيسية للطرق التقليدية هو البدء بكمية كبيرة جدًا من المعدن، وهي ممارسة غير مثالية بالنسبة للمصنّع أو العميل من حيث التكلفة. يتصدى التشكيل القريب من الشكل النهائي مباشرةً لهذه عدم الكفاءة من خلال تشكيل المعدن بذكاء منذ البداية.

يتمثل هذا الإجراء نفسه في تطويق أو ضغط قضيب معدني داخل قالب يعكس هندسة الجزء النهائي بدقة عالية. وهذا يختلف جوهريًا عن الصب، حيث يتم صب المعدن المنصهر في قالب. كما ورد في مدونة شركة سايبرنت للتصنيع مدونة بواسطة Cybernet Manufacturing فإن فعل التطويق في التزوير يمنح ميزة ميتالورجية واضحة من خلال تشكيل تدفق حبيبي محدد يتبع حدود الجزء، مما يعزز من قوته ومقاومته — وهي عامل حاسم للمكونات السيارات عالية الأداء.

المزايا الاقتصادية الأساسية: خفض التكاليف والهدر

يُعد أحد أكثر الحجج إقناعًا لاعتماد التزوير شبه الشكل النهائي في القطاع automotive هو تأثيره الاقتصادي الكبير. من خلال إنتاج أجزاء تكون تقريبًا كاملة منذ البداية، يمكن للمصنّعين تحقيق وفورات كبيرة عبر مجالات متعددة في الإنتاج. وتجعل هذه الفوائد المالية من هذه العملية ركيزة أساسية في التصنيع الحديث الرشيق.

تتمثل الفائدة الأساسية في توفير التكاليف في التقليل الكبير للهدر في المواد. نظرًا لأن السبك الأولي يكون قريبًا جدًا من الشكل النهائي، فإن كمية المعدن التي تحتاج إلى إزالتها بالتصنيع تكون أقل بكثير. وهذا يقلل من كمية الخردة الناتجة، والتي تمثل خسارة مالية مباشرة؛ حيث تشير شركة AST Forged Wheels إلى أن بيع الخردة المعدنية يسترد عادةً حوالي نصف تكلفة المواد الأولية فقط. ومن خلال استخدام المواد الخام بشكل أكثر فعالية، يمكن للشركات تخفيض تكاليف المدخلات الخاصة بها بشكل كبير.

علاوة على ذلك، فإن تقليل عمليات التشغيل المطلوبة ينعكس مباشرةً على انخفاض المصروفات التشغيلية. فقلة وقت تشغيل الآلات تعني استهلاكًا أقل للطاقة، وتآكلًا وأضرارًا أقل بأدوات القطع والمعدات، وانخفاض عدد ساعات العمل المخصصة لإنهاء كل قطعة. وتُبرز شركة Double Eagle Alloys أن انخفاض تكاليف الإنتاج هو من الفوائد الرئيسية حيث إن العملية المبسطة تلغي العديد من الخطوات المكلفة المرتبطة بالتصنيع التقليدي. لا يؤدي هذا الكسب في الكفاءة إلى توفير المال فحسب، بل يحرر أيضًا طاقة آلات قيمة يمكن استخدامها في مهام أخرى.

تعزيز الكفاءة التشغيلية في إنتاج السيارات

في صناعة السيارات سريعة الوتيرة، تُعد سرعة الإنتاج والكفاءة مهمة بقدر أهمية التكلفة. توفر الصبكة القريبة من الشكل النهائي ميزة قوية من خلال تسريع الجداول الزمنية للتصنيع وتحسين سير العمل بشكل عام. وبتقليل التشغيل المكيني المكثف بعد الصبكة، تصبح دورة الإنتاج بأكملها أقصر وأكثر قابلية للتنبؤ.

يؤدي هذا التخفيض في وقت المعالجة إلى تقليل كبير في أوقات التسليم للمكونات المكتملة. بالنسبة لشركات تصنيع السيارات التي تعمل وفق جداول زمنية ضيقة وسلسلة توريد دقيقة في الوقت المناسب، فإن هذه السرعة لا تُقدّر بثمن. فهي تتيح مرونة أكبر في الاستجابة لمتطلبات السوق وتقلل من خطر حدوث اختناقات إنتاجية ناتجة عن عمليات التشطيب الطويلة. إن القدرة على نقل الجزء من المادة الخام إلى حالة شبه مكتملة بخطوات أقل يُحسّن تدفق العمليات بالكامل.

غالبًا ما يعتمد تحقيق هذه المكاسب في الكفاءة على الشراكة مع مزوّدين متخصصين أتقنوا عملية التشكيل شبه النهائي. على سبيل المثال، يمكن للشركات التي تبحث عن مكونات سيارات قوية وموثوقة استكشاف خدمات التزوير المخصص من شركة Shaoyi Metal Technology . يتخصصون في عمليات التزوير الساخن عالية الجودة والمعتمدة وفقًا لمعيار IATF16949 لصناعة السيارات، ويوفران كل شيء بدءًا من النماذج الأولية السريعة وحتى الإنتاج الضخم. وتساعد خبراتهم وقدراتهم الداخلية على ضمان الدقة والكفاءة التي يعدها التزوير شبه النهائي الشكل، مما ييسّر التسليم في الوقت المناسب لسلاسل التوريد العالمية.

في النهاية، تمتد الفوائد التشغيلية لما هو أبعد من مجرد السرعة. فالعملية الأكثر كفاءة وسلاسة هي أيضًا أكثر موثوقية. ومع اقتضاء عدد أقل من الخطوات وتقليل الحاجة إلى التدخل اليدوي في المراحل النهائية، تصبح فرص حدوث الأخطاء أقل، مما يؤدي إلى جودة أكثر اتساقًا ومحصول إنتاجي أعلى.

تحسين جودة الجزء والمتانة الهيكلية

إلى جانب الفوائد الاقتصادية والتشغيلية، يُنتج الصب القريب من الشكل النهائي منتجًا متفوقًا من حيث الأداء الميكانيكي والموثوقية. إن طبيعة عملية التزريق المتأصلة تمنح خصائص معدنية عالية المرغوبية للتطبيقات الحرجة في صناعة السيارات، مثل مكونات المحرك، وأجزاء التعليق، وأنظمة ناقل الحركة.

تتمثل الميزة الأساسية في تدفق حبيبات المعدن. أثناء عملية التزريق، يؤدي الضرب المتكرر والضغط إلى توجيه البنية الحبيبية الداخلية للمعدن بحيث تتماشى مع شكل المكون. ويُحسّن هذا التدفق المستمر وغير المنقطع للحبيبات من قوة الجزء ومرونته ومقاومته للصدمات والتآكل. على النقيض من ذلك، فإن تصنيع جزء من كتلة معدنية صلبة (قضيب معدني) يقطع هذه التيارات الحبيبية، ما يخلق نقاط ضعف محتملة. وكما أشارت شركة Leanwerks، فإن هذه العملية تؤدي إلى زيادة في القوة المعدنية مع تدفق حبيبي أكثر فاعلية .

يعني هذا التحسن في السلامة الهيكلية أنه يمكن تصنيع الأجزاء المطروقة بوزن أخف دون التضحية بالمتانة، وهي هدف حاسم في الصناعة automotive لتحسين كفاءة استهلاك الوقود والأداء. كما يساعد هذا العملية في تجميع وإغلاق أي تجاويف داخلية أو مسامية قد تكون موجودة في المعدن الخام، مما يؤدي إلى مادة أكثر كثافة وتجانسًا. وينتج عن ذلك مكونات لا تكون أقوى فحسب، بل أيضًا أكثر موثوقية ومتانة على مدى عمرها التشغيلي، وتفي بالمعايير الصارمة للسلامة والأداء في قطاع السيارات.

الأسئلة الشائعة

1. ما هي المزايا الرئيسية لعملية التزريق؟

يوفر التزريق عدة مزايا رئيسية مقارنة بأساليب التصنيع الأخرى مثل الصب أو التشغيل. فهو يُنتج أجزاء ذات خواص ميكانيكية متفوقة، تشمل قوة أفضل، وقابيلة أعلى للتشكل دون الكسر، ومقاومة محسّنة للتآكل الناتج عن الإجهاد، وذلك بسبب البنية الحبيبية المُحسّنة. كما أن هذه العملية تُلغي المسامية الداخلية، مما يؤدي إلى كثافة هيكلية وموثوقية أعلى، وهو أمر بالغ الأهمية للمكونات الحرجة من حيث السلامة.

2. لماذا يُعد التصنيع على الشكل النهائي اعتبارًا مهمًا؟

تُعد عمليات التصنيع على الشكل النهائي والشكل شبه النهائي مهمة لأنها فعّالة للغاية. فمن خلال إنتاج أجزاء تكون قريبة جدًا من أبعادها النهائية، فإن هذه الأساليب تقلل بشكل كبير من هدر المواد، وتُقلل الحاجة إلى عمليات تشغيل ثانوية مكلفة واستهلاكية للوقت، وتُقصر الفترات الزمنية الإجمالية للإنتاج. وهذا يؤدي إلى توفير كبير في التكاليف وعملية تصنيع أكثر استدامة.

3. ما هو التزريق في صناعة السيارات؟

في صناعة السيارات، يُعد التزريق عملية تصنيع تُستخدم لإنتاج مكونات معدنية قوية ومتينة من خلال تشكيل المعدن باستخدام قوى ضغط. وهي ضرورية لإنتاج أجزاء حرجة يجب أن تتحمل إجهادات عالية وتآكلًا، مثل قضبان الربط، والمحاور العُرضية، والتربيسات، ومحاور العجلات. وتُعتبر المكونات المزروقة جزءًا أساسيًا من تصميم المركبات الحديثة لما تتمتع به من قوة وموثوقية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —