فك تشفير قص الصفائح المعدنية بالليزر: الألياف مقابل CO2 واللحظة التي يتفوق فيها كل منهما

ما المقصود بقطع الصفائح المعدنية بالليزر بالفعل

تخيل شعاع ضوء مركّز لدرجة أنه يستطيع تقطيع الصلب كما يقطع السكين الساخن الزبدة. هذا هو جوهر قطع الصفائح المعدنية بالليزر — وهي عملية تصنيع دقيقة حوّلت بشكل جذري الطريقة التي نصنع بها كل شيء بدءًا من مكونات الهواتف الذكية ووصولًا إلى أجزاء الطائرات.

في صميمها، تستخدم هذه التكنولوجيا شعاعًا ضوئيًا مركّزًا للغاية ومنسقًا يتم توجيهه عبر عدسات متخصصة لنقل طاقة كافية لصهر أو حرق أو تسخين المادة حتى تتبخر على طول مسار مبرمج. ما النتيجة؟ قطع نظيفة ودقيقة في صفائح معدنية لا يمكن تحقيقها باستخدام الطرق الميكانيكية التقليدية.

ثورة الدقة في تصنيع المعادن

الـ رحلة قطع الليزر في تصنيع المعادن بدأت في أوائل الستينيات عندما قام مختبرات بيل بإجراء تجارب رائدة لحل تحديات التصنيع الفضائي. وفي ذلك الوقت، كان قطع المواد الصعبة مثل التيتانيوم والفولاذ المقاوم للصدأ يشكل عقبات خطيرة في الإنتاج. اليوم، تطورت هذه التقنية لتصبح ما يعتبره خبراء الصناعة حجر أساس في التصنيع المتقدم.

لماذا أصبحت هذه العملية لا غنى عنها؟ ضع في اعتبارك هذه القدرات:

- دقة فائقة مع تسامح يُقاس بأجزاء من المليمتر

- سرعة تفوق وسائل القطع التقليدية بفارق كبير

- مرونة لإنتاج تصاميم معقدة دون الحاجة إلى أدوات مخصصة

- جودة ثابتة من أول قطع حتى الألف

تطورت معالجة الليزر لتصبح حجر أساس في التصنيع المتقدم — تمامًا كما حدث في ثورة الميكروشيب، أصبحت تقنيات الليزر أكثر إحكامًا وفعالية من حيث استهلاك الطاقة وموثوقية، مما حوّل طريقة تعاملنا مع الهندسة عالية الدقة.

من شعاع الضوء إلى القص النظيف

إذًا، كيف تقطع الأشعة المركزة بالفعل المعادن الصلبة؟ يعمل هذا الإجراء من خلال نقل رأس بصري عبر طاولة العمل مع توجيه هذه الطاقة عالية الكثافة نحو صفيحة المعدن الموجودة أدناه. وعندما يتحرك الشعاع على طول المسار المبرمج له، فإنه يولّد شدة في نقطة البؤرة كافية لتبخير أو صهر المادة المستهدفة. ويؤدي ذلك إلى تحقيق دقة مماثلة ونتائج قطع متطابقة عبر كامل سعة الصفيحة.

ما يجعل هذه التقنية قوية بشكل خاص في تصنيع صفائح المعادن هو طبيعتها غير التلامسية. فعلى عكس أدوات القطع الميكانيكية التي تتآكل وتتطلب تعديلات مستمرة، فإن الشعاع الليزري يحافظ على أداءٍ ثابت. ولا يوجد أي قوة مادية تدفع ضد المادة، ما يعني أن حتى الصفائح الرقيقة أو الحساسة من المعدن تبقى مسطحة وخالية من التشوه.

طوال هذا الدليل، ستكتشف كيف تقارن أنواع الليزر المختلفة بالنسبة لتطبيقات متنوعة، وما هي مستويات القدرة التي تحتاجها فعليًا، ومتى تتفوق هذه التكنولوجيا على البدائل مثل القطع بخراطيم الماء أو البلازما. سواء كنت تقوم بتقييم استثمارات في المعدات أو ترغب ببساطة في تحسين تصاميمك للحصول على نتائج أفضل، فإن الرؤى الواردة أدناه ستساعدك على اتخاذ قرارات مدروسة في مشاريعك الخاصة بالتصنيع المعدني.

كيف تعمل تقنية قطع الليزر

لقد رأيت ما يحققه قطع الليزر — ولكن ما الذي يحدث فعليًا عندما يلتقي الشعاع بالمعدن؟ إن فهم المبادئ الفيزيائية الكامنة وراء هذه العملية يحوّلك من مستخدم عادي إلى شخص قادر على تشخيص المشكلات وتحسين المعايير والوصول باستمرار إلى نتائج متفوقة.

يتبع كل جهاز قص ليزر، سواء كان وحدة صغيرة على المكتب أو وحدة صناعية قوية، نفس المبادئ الفيزيائية الأساسية. تكمن الفروق في كيفية تصميم كل مكون وفي الطريقة التي يستفيد بها المشغل من هذا التصميم الهندسي.

الأساس الفيزيائي للشعاع

يولد الليزر القطعي الضوء من خلال عملية تُعرف بالانبعاث المحفز. إليك النسخة المبسطة: تقوم الطاقة الكهربائية بتحفيز الذرات داخل وسط مكبر (مزيج غازات في ليزر CO₂، أو ألياف ضوئية مشوبة في ليزر الألياف)، ما يؤدي إلى إطلاق الفوتونات. وتنعكس هذه الفوتونات بين المرايا، فتزداد شدتها مع كل مرور حتى تشكل حزمة ضوئية متماسكة وأحادية اللون.

ما الذي يجعل هذه الحزمة قادرة على قطع الصلب؟ كثافة الطاقة. عندما يمر هذا الضوء المضخم عبر عدسات تركيز، فإنه ينضغط إلى نقطة تتراوح عادةً بين 0.06 و0.15 مم عرضًا. وتُركّز هذه النقطة الصغيرة جدًا طاقة كافية لصهر أو تبخير المعدن عند نقطة التلامس فورًا.

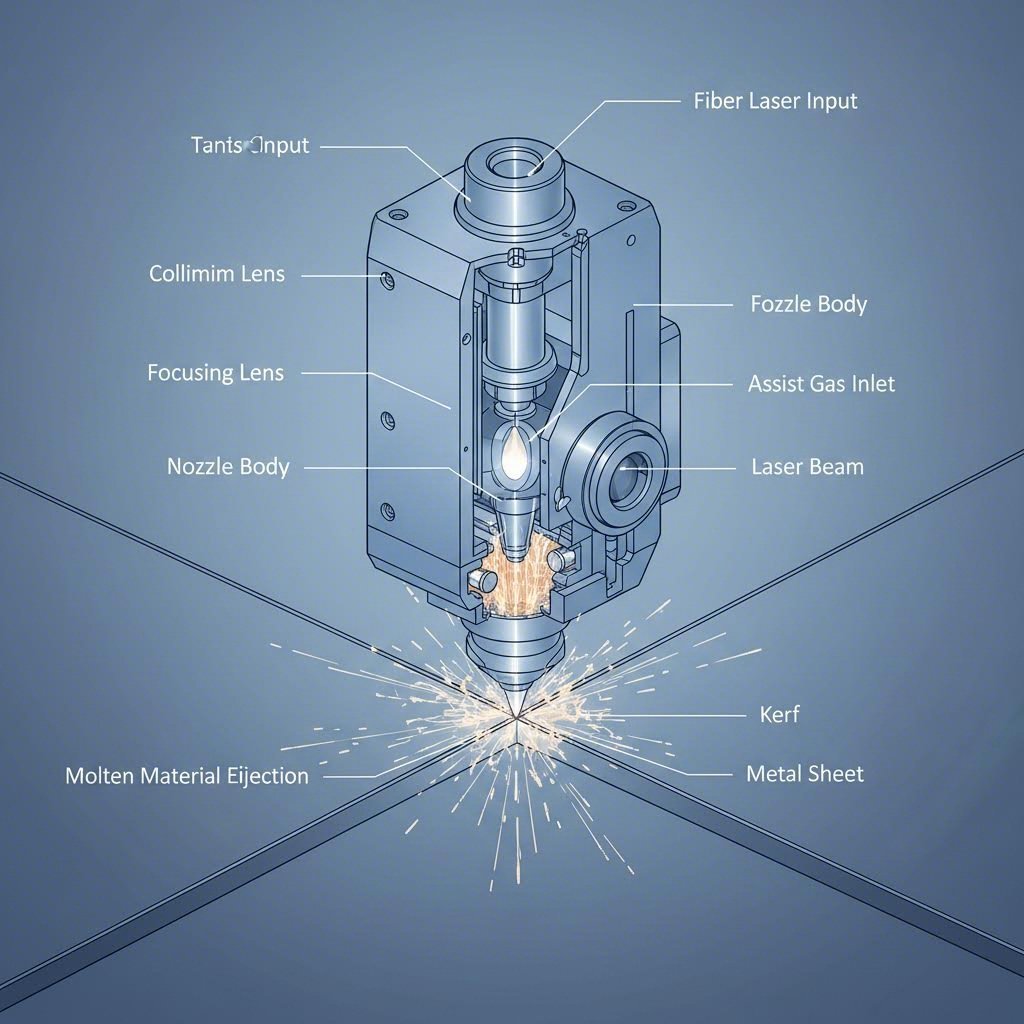

الـ نظام قطع المعادن الكامل بالليزر يعتمد على خمسة مكونات متكاملة تعمل بتناغم:

- مصدر الليزر – يولد الحزمة الضوئية المتماسكة (أنبوب CO₂، وحدة الألياف، أو مجموعة داودات)

- نقل الشعاع – ينقل الضوء عبر مرايا (CO₂) أو كابلات ألياف بصرية (ليزر الألياف) إلى رأس القطع

- رأس القطع – يحتوي عدسة التركيز، الفوهة، وغالبًا تقنية استشعار الارتفاع

- نظام الحركة – محركات دقيقة وقضبان تُحرك الرأس وفق المسارات المبرمجة

- برنامج التحكم – يقوم بتفسير ملفات التصميم وتنسيق جميع مكونات النظام

يؤثر كل مكون على جودة قطعك النهائي. فعدسة ملوثة تشتت الشعاع وتزيد من عرض الشق. والمكونات الحركية البالية تتسبب في اهتزازات وحواف متعرجة. وفهم هذه السلسلة يساعدك على تشخيص المشكلات بسرعة.

كيف تشكل غازات المساعدة جودة قطعك

إليك أمرًا يغفله الكثيرون من المبتدئين: الغاز المتدفق عبر فوهة القطع مهم بذات القدر الذي يكون عليه الليزر نفسه. حيث تقوم غازات المساعدة بوظائف حاسمة ثلاث في آن واحد — فهي تحجب العدسة عن الحطام، وتُخرج المادة المصهورة من مكان القطع، وتؤثر على التفاعل الكيميائي عند أمامية القطع.

إن اختيارك للغاز يغير بشكل جوهري طريقة تفاعل آلة القطع مع القطعة المشغلة:

الأكسجين (O₂) يُحدث تفاعلًا طاردًا للحرارة مع الفولاذ الساخن. فالمعادن تحترق فعليًا، مما يضيف طاقة حرارية تتجاوز ما يوفره الليزر. هذا يسرّع سرعة القطع بشكل كبير على الفولاذ الكربوني، لكنه يترك حافة مؤكسدة قد تتطلب معالجة إضافية. عند قطع الفولاذ الطري، يمكن لتقنية القطع بمساعدة الأكسجين أن تزيد السرعات بنسبة 30-40% مقارنة بالطرق التي تستخدم الغاز الخامل.

النيتروجين (N₂) يتبع نهجًا معاكسًا. وبما أنه غاز خامل، فإنه ببساطة يدفع المادة المنصهرة بعيدًا دون حدوث تفاعل كيميائي. والنتيجة؟ حواف نظيفة خالية من الأكاسيد، مع تشطيب شبه معدني على الفولاذ المقاوم للصدأ والألومنيوم. أما العيب فهو استهلاك أعلى للغاز وسرعات قطع أبطأ قليلاً.

كما تؤثر ضغوط الغاز على الجودة بطرق ليست واضحة على الفور. بحث حول ديناميكيات غاز المساعدة يكشف أن الضغط المرتفع بشكل مفرط يمكن أن يقلل فعلاً من جودة القص عن طريق تسببه في انفصال طبقة الحدود داخل الفتحة الناتجة عن القص (الكيرف). وعند حدوث ذلك، يصبح تدفق الغاز مضطربًا بدلاً من أن يكون منتظمًا (لاميناريًا)، مما يقلل من قدرته على إزالة المادة المنصهرة بكفاءة. والنتيجة هي زيادة الخشونة في الجزء السفلي لحافة القص، وزيادة التصاق البقايا (الدروز).

لتوضيح مفهوم الدروز ببساطة: إنه المعدن الذي يتجمد مجددًا ويتمسك بالحافة السفلية للقطع عندما لا يتم طرد المادة المنصهرة بالكامل. ويقلل الضغط الصحيح للغاز، مقترنًا بالإعدادات المناسبة للسرعة والطاقة، من تكوّن الدروز—مما يوفر عليك وقت التنظيف ويعمل على تحسين جودة القطع.

فهم مفهوم الكيرف ولماذا هو مهم

الكيرف هو عرض المادة التي تُزال أثناء عملية القص—وهو ما يعادل 'الفجوة' المتبقية وراءها عند مرور الليزر خلال المادة. وفي الأعمال الدقيقة، فإن فهم مفهوم الكيرف أمر لا غنى عنه لأنه يؤثر مباشرةً على أبعاد القطعة النهائية.

تتراوح عروض الشق النموذجية بين 0.1 و0.3 مم اعتمادًا على سماكة المادة ونوع الليزر وعوامل القطع. بشكل عام، تُنتج ليزرات الألياف شقوقًا أضيق من أنظمة ثاني أكسيد الكربون بسبب طول موجتها الأقصر وبقعها البؤرية الأكثر دقة. ويصبح هذا مهمًا بوجه خاص عند قطع أنماط معقدة أو أجزاء يجب أن تناسب بعضها بدقة.

لماذا يختلف عرض الشق؟ هناك عدة عوامل مؤثرة. فانتشار الحزمة — وهو الميل الطبيعي للضوء إلى الامتداد مع المسافة — يعني أن المواد السميكة غالبًا ما تُظهر شقوقًا أوسع في الأسفل مقارنة بالأعلى. كما أن موقع التركيز مهم أيضًا؛ إذ يمكن لوضع نقطة التركيز قليلًا تحت سطح المادة أن يحسن جودة القطع على الصفائح السميكة، رغم أنه قد يزيد عرض الشق قليلًا.

يأخذ المصممون الأذكياء في الاعتبار فتحة القطع (kerf) في ملفاتهم من خلال إزاحة مسارات القطع. إذا كان جهاز الليزر الخاص بك يُنتج فتحة قطع بقياس 0.2 مم وتحتاج إلى فتحة مربعة مقاس 10 مم، فستقوم ببرمجة مسار القطع بحيث يكون بعيدًا 0.1 مم خارج البعد المطلوب على جميع الجوانب. وتتعامل معظم برامج القطع الاحترافية مع هذا التعويض تلقائيًا بمجرد إدخالك لقيمة الفتحة (kerf).

مع توفر هذه الأساسيات، يظهر السؤال المنطقي التالي: أي نوع ليزر يجب أن تختاره بالفعل؟ ويعتمد الجواب بشكل كبير على أنواع المعادن التي تقوم بقطعها وعلى سماكتها — وهي عوامل سنفصلها بالتفصيل.

ليزر الألياف مقابل ليزر CO2 في قطع المعادن

الآن بعد أن فهمت الآلية الكامنة وراء قطع الليزر، يبرز السؤال الأهم: أي نوع ليزر ينبغي أن يُشغل عملياتك؟ إن هذا القرار يؤثر على كل شيء بدءًا من تكاليف التشغيل ووصولًا إلى المواد التي يمكن معالجتها بكفاءة.

تصاعد الجدل حول الألياف مقابل ثاني أكسيد الكربون مع نضج تقنية آلات قطع الليزر بالألياف. حيث كانت أنظمة CO2 تهيمن سابقًا على مصانع تصنيع المعادن، فإن قواطع الليزر بالألياف تمتلك الآن حصة سوقية كبيرة — خاصةً في تطبيقات المعادن الرقيقة إلى المتوسطة. ولكن الإعلان عن فائز شامل يفوّت الجوهر تمامًا. فكل تقنية تتفوق في سيناريوهات محددة.

تحليل أداء الألياف مقابل CO2

لنبدأ بما يجعل هذه الأنظمة مختلفة جوهريًا. يستخدم قاطع الليزر بالألياف تقنية الحالة الصلبة، ويُولِّد الضوء من خلال كابل ألياف بصرية مُشوَّب بعناصر نادرة مثل الإتيربيوم. إن الطول الموجي هو 1.064 ميكرومتر — أي أقصر بنحو عشر مرات من الطول الموجي لليزر CO2 البالغ 10.6 ميكرومتر.

لماذا يهم الطول الموجي؟ تتمركز الأطوال الموجية الأقصر في بقع أصغر، مما يركّز الطاقة بشكل أكثر كثافة. وينعكس ذلك مباشرةً في زيادة سرعة القطع على المواد الرقيقة. إذ يمكن لليزر الليفي أن يقطع صفائح الفولاذ المقاوم للصدأ بسماكة 1 مم بسرعة تصل إلى 25 متراً في الدقيقة، مقارنة بـ 8 أمتار فقط في الدقيقة لنظام CO2 مماثل.

ويُعد فرق الكفاءة بنفس القدر من الحدة. حيث تحول أشعة الليزر الليفية الطاقة الكهربائية إلى ضوء ليزري بكفاءة تبلغ نحو 35%، في حين لا تتجاوز كفاءة ليزر CO2 نسبة 10-20%. من الناحية العملية، تستهلك آلة قطع بالليزر الليفي بقدرة 2 كيلوواط ما يقارب ثلث الكهرباء التي تستهلكها وحدة CO2 لتوفير أداء قطع مكافئ على المعادن.

تُعد تقنية ثاني أكسيد الكربون مصدرًا لمزايا مختلفة. فطول الموجة الأطول يمتص بشكل أكثر فعالية في المواد العضوية مثل الخشب والأكريليك والمنسوجات. وللورش التي تعالج أنواعًا مختلطة من المواد، تُعد هذه المرونة مهمة. كما تتعامل أنظمة CO2 أيضًا مع المواد السميكة — خصوصًا غير المعدنية — بجودة حواف متفوقة. وعند قطع مواد يتجاوز سمكها 20 مم، غالبًا ما توفر ليزرات CO2 تشطيبات أكثر نعومة.

هناك عامل يفاجئ العديد من المشترين: التعامل مع الانعكاسية. فالمعادن مثل الألومنيوم والنحاس والبراص تعكس الضوء تحت الحمراء بقوة. وتواجه ليزرات CO2 التقليدية صعوبات في التعامل مع هذه المواد لأن الطاقة المنعكسة قد تتلف المكونات البصرية. أما ماكينات القطع بالليزر الليفي فتتعامل مع المعادن العاكسة بشكل أكثر أمانًا بكثير — إذ يقاوم نظام التوصيل الخاص بها ضرر الانعكاس العكسي بطبيعته، مما يجعل قطع الألمنيوم بالليزر أكثر عملية بشكل ملحوظ.

مطابقة نوع الليزر مع تطبيقك المعدني

اختيار ما بين الألياف وCO2 ليس مسألة أي التكنولوجيتن أفضل، بل مسألة أي منهما يناسب احتياجات الإنتاج الخاصة بك. ضع في اعتبارك هذه الرؤى المحددة حسب التطبيق:

قطع الصلب بالليزر (الصلب الكربوني والصلب اللين) يمثل أكثر التطبيقات شيوعًا. يمكن لكلا نوعي الليزر التعامل مع هذا المعدن بكفاءة، لكن ليزرات الألياف تهيمن على الألواح التي يقل سمكها عن 6 مم. فميزة السرعة تتضاعف في الإنتاج عالي الحجم — حيث يعني القطع بسرعة تصل إلى ثلاث مرات زيادة الطاقة الإنتاجية بنسبة ثلاث أضعاف دون الحاجة إلى إضافة معدات. أما بالنسبة للألواح السميكة من الصلب الكربوني (أكثر من 12 مم)، فإن ليزرات CO2 تقلل الفجوة من حيث السرعة وقد توفر حوافًا أكثر نظافة.

ورقة الصلب غير القابل للصدأ تُفضل تقنية الألياف بشكل شبه شامل في المعالجة. يستجيب محتوى الكروم في المادة استجابة استثنائية جيدة لأطوال موجات الليزر بالألياف. عند استخدام غاز المساعدة النيتروجين، تنتج قواطع الليزر بالألياف حوافًا لامعة خالية من الأكاسيد ولا تحتاج إلى أي تشطيب ثانوي. تحقق المرافق الإنتاجية التي تقطع أساسًا صفائح من الصلب غير القابل للصدأ أعلى عائد على الاستثمار (ROI) من استثمارات الألياف.

عندما تحتاج إلى قص الألمنيوم بالليزر ، تصبح تقنية الليزر الليفي شبه إلزامية. كانت الانعكاسية العالية للألمنيوم تُسبب في الماضي مشاكل جسيمة لأنظمة CO2 — حيث يمكن للطاقة المنعكسة أن تعود عبر المسار البصري وتتلف مكونات باهظة الثمن. أما الليزر الليفي الحديث فيتفادى هذه المشكلة تمامًا. فنظام التوصيل الصلب الخاص به يتعامل مع المواد العاكسة دون أي خطر، ما يجعل معالجة صفائح الألمنيوم أمرًا روتينيًا بدلًا من كونها عملية خطرة.

النحاس والنحاس تُشكل مواد أخرى تحديات انعكاسية مماثلة يتمكن ليزر الألياف من التعامل معها بأمان. كما أن هذه المواد تُوصِل الحرارة بسرعة، مما قد يقلل من جودة القص عند استخدام طرق قطع أبطأ. وهنا تبرز قيمة ميزة السرعة التي يتمتع بها الليزر الليفي — فالقطع الأسرع يعني وقتًا أقل لانتشار الحرارة في المادة المحيطة.

ماذا عن أشعة الليزر الثنائية؟ لقد اكتسبت هذه الأنظمة المدمجة منخفضة القدرة شهرة في التطبيقات الهواة والتجارية الخفيفة. وعلى الرغم من قدرتها على الوسم والنحت على المعادن، فإن إنتاجها للطاقة (عادة أقل من 100 واط) يحد من استخدامها في المواد الرقيقة وسرعات القطع البطيئة. بالنسبة لتصنيع المعادن الجدي، فإن أشعة الليزر الثنائية تُستخدم بشكل أفضل كأدوات وسم بدلاً من أدوات قطع فعالة.

| عامل المقارنة | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| أفضل تطبيقات المعادن | الفولاذ المقاوم للصدأ، الألومنيوم، النحاس، النحاس الأصفر، الفولاذ الكربوني الرقيق | الفولاذ الكربوني السميك، ورش العمل المختلطة التي تحتاج إلى قدرة غير معدنية |

| نطاق القدرة النموذجي | 1 كيلوواط - 30 كيلوواط فأكثر للوحدات الصناعية | 1 كيلوواط - 6 كيلوواط نموذجيًا لقطع المعادن |

| تكاليف التشغيل | أقل (كفاءة كهربائية 35٪، مستهلكات ضئيلة) | أعلى (كفاءة 10-20٪، استبدال أنبوب الغاز بانتظام) |

| متطلبات الصيانة | ضئيلة — لا توجد مرايا تحتاج إلى ضبط، توصيل ألياف مغلق بالكامل | ضبط منتظم للمرايا، واستبدال أنبوب الغاز كل 20,000 إلى 30,000 ساعة |

| سرعة القطع (المعادن الرقيقة) | تصل إلى 3 أضعاف السرعة على المواد الأقل من 6 مم | نقطة المقارنة الأساسية |

| معالجة المواد العاكسة | ممتاز—آمن على الألومنيوم والنحاس والبرونز | مشكلة—خطر تلف بسبب الانعكاس الخلفي |

| العمر الافتراضي | حتى 100,000 ساعة | 20,000-30,000 ساعة نموذية |

| الاستثمار الأولي | تكلفة أعلى في البداية | سعر شراء أولي أقل |

| القدرة على المعالجة غير المعدنية | محدودة—تركز بشكل أساسي على المعادن | ممتاز للخشب والأكريليك والمنسوجات والبلاستيك |

غالبًا ما يفاجئ حساب تكلفة امتلاك الجهاز المشترين لأول مرة. وعلى الرغم من ارتفاع أسعار الشراء الأولية، فإن ماكينات القطع بالليزر الليفي تُقدِّم في كثير من الأحيان تكاليف أقل لكل قطعة على مدار عمر تشغيلها. فالمدة البالغة 100,000 ساعة —وهي تقريبًا خمسة أضعاف عمر أنابيب CO2— إلى جانب انخفاض استهلاك الكهرباء وتكاليف المستهلكات القريبة من الصفر، تُشكّل اقتصاديات جذابة على المدى الطويل لتصنيع المعادن بكثافة عالية.

ومع ذلك، إذا كانت عمليات إنتاجك تشمل أعمالًا غير معدنية بشكل كبير إلى جانب قطع المعادن، فقد تبرر مرونة نظام CO2 من حيث تنوع المواد التكاليف التشغيلية الأعلى له. ويحتفظ بعض المرافق بكلا التقنيتين، وتوجيه المهام إلى نوع الليزر الذي يتعامل مع التطبيق المحدد بكفاءة أكبر.

فهم نوع الليزر المناسب لموادك هو فقط نصف المعادلة. المتغير الحيوي التالي — قوة الليزر — يحدد السماكات التي يمكنك قطعها فعليًا وبأي سرعات. إن مطابقة الكيلوواط مع حجم العمل النموذجي الخاص بك يمنع كل من الإحباط الناتج عن ضعف الأداء والإنفاق المفرط على رأس المال.

اختيار قوة الليزر المناسبة لتطبيقك

لقد اخترت نوع الليزر الخاص بك — ولكن كم عدد الكيلوواط التي تحتاجها فعليًا؟ هذا السؤال يُربك المشترين أكثر من أي سؤال آخر، وغالبًا ما يؤدي إلى شراء آلات ذات قدرة منخفضة تعيق الإنتاج أو إنفاق مبالغ زائدة على إمكانات لن تستخدمها أبدًا.

اختيار القوة لا يتعلق فقط بقطع المواد الأسمك. فالعلاقة بين الكيلوواط وخصائص المادة وسرعة القطع تُشكل مصفوفة قرارات تؤثر مباشرةً على كفاءة عملياتك وعلى تكلفة كل جزء. دعونا نفك الشفرة ونوضح ما تعنيه المواصفات فعليًا لتطبيقاتك الخاصة.

متطلبات القوة حسب نوع المعدن والسماكة

إليك المبدأ الأساسي: تحدد قوة الليزر الحد الأقصى لسمك القطع، والأهم من ذلك، السرعة التي يمكنك بها قص سماكات مختلفة. يمكن لآلة قطع المعادن بالليزر ذات تصنيف 2 كيلوواط أن تقطع الفولاذ اللين بسماكة 12 مم تقنيًا — ولكن بسرعات بطيئة جدًا. زِدْها إلى 6 كيلوواط، وستحدث نفس عملية القص بسرعة أكبر بثلاث إلى أربع مرات.

وفقًا لـ جداول سمك الصناعة ، تتبع العلاقة بين القدرة والكفاءة أنماطًا متوقعة عبر المواد الشائعة:

| المادة | نطاق 1.5-2 كيلوواط | نطاق 3-4 كيلوواط | نطاق 6 كيلوواط فأكثر |

|---|---|---|---|

| الفولاذ الطري | حتى 8 مم (بسرعة معتدلة) | حتى 16 مم | حتى 25 مم |

| الفولاذ المقاوم للصدأ | حتى 6 مم | حتى 12 مم | حتى 20 ملم |

| ورقة الألومنيوم | حتى 4 مم | حتى 8 مم | حتى 12 مم |

| نحاس | حتى 3 مم | حتى 6 مم | حتى 8 مم |

| النحاس | حتى 2 مم | حتى 4 مم | حتى 6 مم |

لاحظ كيف تُظهر صفائح الألمنيوم والنحاس والبرونز قدرات أقل بكثير من حيث السماكة مقارنةً بلوحات الصلب عند مستويات الطاقة المكافئة؟ هذا ليس قيدًا في الجهاز، بل هو الفيزياء قيد العمل.

عند معالجة الفولاذ المقاوم للصدأ 316 أو سبائك مقاومة للتآكل مشابهة، ستجد أنها تتطلب طاقة أعلى بنسبة 15-20% تقريبًا مقارنةً بالفولاذ الطري بنفس السماكة. إن محتوى الكروم والنيكل يؤثر على كيفية امتصاص المادة للطاقة الليزرية وتوصيلها، مما يستدعي تعديلات على معايير القص الخاصة بك.

عندما تكون الكيلوواط الإضافية مهمة فعلاً

هنا يصبح اختيار القدرة دقيقة أكثر. لا تعني الكيلوواط الإضافية دائمًا نتائج أفضل—بل تعني نتائج أسرع على المواد التي يمكنها الاستفادة من هذه الطاقة الزائدة. إن فهم هذا التمييز يمنع حدوث مواصفات مفرطة ومكلفة.

أثر مضاعفة السرعة آلة قطع بالليزر للمعادن بقدرة 4 كيلو واط لا تقطع بسرعة ضعف آلة بقدرة 2 كيلو واط. العلاقة غير خطية. قد تلاحظ تحسنًا في السرعة بنسبة 2.5 مرة على المواد الرقيقة، ولكن تحسنًا بنسبة 1.3 مرة فقط بالقرب من الحد الأقصى لسماكة القطع. وتقع النقطة المثلى لكفاءة الإنتاج عادةً حول 40-60٪ من تصنيف السماكة الأقصى للجهاز.

اعتبارات المواد العاكسة: يُشكل الألمنيوم والنحاس تحديات فريدة لا يمكن حلها بالقوة الخام وحدها. هذه المعادن تعكس طاقة الليزر تحت الحمراء بشكل عنيف— بحث حول قطع المواد العاكسة يشير إلى أن أشعة الليزر الليفية في نطاق 2-6 كيلو واط تعالج هذه التطبيقات بشكل أكثر فعالية لأن طول موجتها الأقصر يحقق معدلات امتصاص أفضل.

ما الذي يجعل المعادن العاكسة بهذا القدر من الصعوبة؟ إن الإلكترونات الحرة في هذه المعادن تعكس طاقة الليزر عائدةً نحو المصدر بدلاً من امتصاصها داخل المادة. وهذا يعني أن جهاز قطع المعادن بالليزر عند معالجة النحاس يحتاج إلى طاقة أكبر لكل ملليمتر من السُمك مقارنةً بقطع الفولاذ باستخدام نفس الجهاز، على الرغم من أن النحاس ألين من الناحية التقنية. فالطاقة ببساطة لا تُمتص بكفاءة كافية.

تتفاقم المشكلة بسبب التوصيل الحراري. يُبدد الألومنيوم والنحاس الحرارة بسرعة عبر المادة المحيطة. وفي الوقت الذي تحاول فيه تركيز الطاقة عند نقطة القطع، تعمل المعدنية على نقل الحرارة بعيدًا بشكل فعّال. تساعد الطاقة الأعلى في التغلب على هذا التأثير، لكن سرعة القطع تصبح مهمة بنفس القدر — حيث تتيح السرعة الأعلى وقتًا أقل لانتشار الحرارة، مما ينتج حوافًا أنظف ومعاطق مؤثرة حراريًا أصغر حجمًا.

لأغراض اتخاذ القرار العملي، ضع في اعتبارك هذه الإرشادات:

- أنظمة 1.5-2 كيلوواط يناسب ورش العمل التي تعالج بشكل أساسي مواد رقيقة (أقل من 6 مم) أو المرافق ذات أحجام الإنتاج المنخفضة حيث لا يكون تأثير سرعة القطع كبيرًا بالمقارنة مع الاستثمار الأولي

- أنظمة 3-4 كيلوواط تُغطي أعرض نطاق من أعمال التصنيع النموذجية، وتوازن بين القدرة والتكلفة التشغيلية للإنتاج بكميات متوسطة

- أنظمة 6 كيلوواط فأكثر تبرر هذه الأنظمة تكلفتها العالية عندما يتم قطع صفائح فولاذية بسماكة أكثر من 12 مم بانتظام، أو عند معالجة كميات كبيرة من المواد متوسطة السماكة، أو عندما تؤثر سرعة الإنتاج مباشرة على الإيرادات

ما هو الخطأ الأكثر شيوعاً؟ شراء قدرة قصوى لقطع المواد السميكة بشكل عرضي. فإذا كانت 80٪ من أعمالك تشمل الفولاذ المقاوم للصدأ بسماكة 3 مم مع قطع صفائح فولاذية بسماكة 15 مم بشكل عرضي، فإن الجهاز بقدرة 4 كيلوواط يمكنه التعامل بكفاءة مع إنتاجك اليومي، مع القدرة على إنجاز المهام الثقيلة أيضاً – وإن كان ذلك بسرعات أقل. وتتراكم وفورات استهلاك الطاقة مقارنة بنظام 6 كيلوواط بشكل كبير على مدى آلاف ساعات التشغيل.

بعد توضيح متطلبات الطاقة، يصبح السؤال التالي: ما مدى الدقة التي يمكنك توقعها فعليًا من قطعك؟ تختلف التحملات وجودة الحواف ومناطق التأثر الحراري بشكل كبير بناءً على كيفية ضبط معلمات القطع الخاصة بك—عوامل تحدد ما إذا كانت أجزاؤك تفي بالمواصفات دون الحاجة إلى عمليات معالجة ثانوية.

معايير الدقة وتوقعات جودة القطع

إذًا قمت بضبط إعدادات الطاقة واخترت نوع الليزر المناسب—but هل ستفي أجزاؤك فعليًا بالمواصفات؟ هذا السؤال هو ما يميز قطع المعادن الاحترافي بالليزر عن التجارب المكلفة. إن فهم قدرات التحمل وعوامل جودة الحواف يضمن أن تعمل أجزاؤك النهائية كما صُممت دون الحاجة إلى أعمال إصلاح مكلفة.

إليك ما يكتشفه العديد من مصنعي القطع بصعوبة: الليزر الذي يقطع المعدن بشكل ممتاز عند سرعة معينة قد يُنتج حوافًا خشنة ومليئة بالشوائب عند زيادة السرعة. العلاقة بين معلمات القطع والدقة ليست بديهية، ولكن إتقانها يحوّل جودة منتجاتك.

فهم مواصفات التحمل

عند تقييم قص الليزر للصفائح المعدنية، هناك أربع مواصفات دقة تحدد ما إذا كانت الأجزاء تفي باحتياجاتك:

دقة الموقع تُقيس مدى دقة نظام قص الليزر في وضع القطع بالنسبة للإحداثيات المبرمجة. وفقًا لـ معايير الدقة الصناعية ، فإن معظم المعدات الإنتاجية تحقق دقة معالجة ضمن نطاق خطأ مقداره 0.5 مم، وتصل الأنظمة عالية الدقة إلى تحملات تبلغ 0.3 مم. للتوضيح، هذا يعادل تقريبًا سماكة ثلاث ورقات—وهو ما يكفي لمعظم المكونات الهيكلية، ولكن قد يكون غير كافٍ للتركيبات الدقيقة.

القابلية للتكرار تتعلق بالاتساق عبر قطع متعددة ومتطابقة. إن جهاز الليزر الذي يقطع المعدن بدقة تكرارية مقدارها ±0.1 مم ينتج أجزاءً يمكن تبادلها بشكل موثوق أثناء التجميع. هذه المواصفة أكثر أهمية من الدقة المطلقة في عمليات الإنتاج—فمن الممكن أن تعوّض تجهيزات التجميع عن الانحراف الثابت، لكن التباين العشوائي يؤدي إلى رفض الأجزاء.

اتساق الشق (Kerf) يؤثر على الدقة الأبعادية لأجزائك النهائية. كما ذُكر سابقًا، تتراوح عرض شق القطع النموذجي بين 0.1 و0.3 مم، ولكن التغيرات داخل جلسة قطع واحدة يمكن أن تؤدي إلى انحراف في أبعاد القطعة. وتُسهم التباينات في المادة والانجراف الحراري وتلوث العدسة جميعها في تغير عرض الشق خلال عمليات الإنتاج الممتدة.

منطقة التأثر الحراري (HAZ) يمثل المادة المحيطة بقطعك التي تتعرض للإجهاد الحراري دون إزالتها. بالنسبة للفولاذ المقاوم للصدأ من الصفائح المعدنية، تمتد هذه المنطقة عادةً من 0.1 إلى 0.5 مم من حافة القطع اعتمادًا على سرعة وقوة القطع. وفي التطبيقات الحساسة — خاصةً المعادن المُصلبة أو الأجزاء التي تتطلب اللحام — يمكن أن يؤدي وجود منطقة متضررة حراريًا كبيرة بشكل مفرط إلى التأثير على خصائص المادة أو سلامة الوصلة.

عوامل جودة الحافة التي تؤثر على منتجك النهائي

تشمل جودة الحافة كل ما هو مرئي وقابل للقياس على سطح القطع: الخشونة، الاستقامة، التصاق البقايا (الدرص)، والتغير اللوني. تحدد هذه العوامل ما إذا كانت الأجزاء ستنتقل مباشرة إلى التجميع أو تتطلب عمليات تشطيب إضافية.

ما الذي يتحكم في هذه النتائج؟ تتفاعل عدة متغيرات بشكل متزامن أثناء عمليات قطع الصفائح المعدنية بالليزر:

- قوة الليزر – تتيح الطاقة الأعلى قطعًا أسرع لكنها قد تزيد من منطقة التأثر بالحرارة (HAZ) إذا لم تُعوَّض السرعة وفقًا لذلك؛ والطاقة غير الكافية تؤدي إلى قطع غير كاملة وترسب مفرط للبقايا

- سرعة القطع – توازن السرعة المثالية بين اختراق كامل للمادة وأقل دخل حراري ممكن؛ فالسرعة الزائدة تترك حوافًا مهترئة، بينما البطء الشديد يتسبب في الانصهار والالتواء

- موقع البؤرة – تحديد موقع البؤرة بدقة بالنسبة لسطح المادة يحدد حجم البقعة وتركيز الطاقة؛ حتى انحراف بـ 0.5 مم يمكن أن يضعف جودة القطع بشكل ملحوظ

- ضغط غاز المساعدة – الضغط المناسب يزيل المادة المنصهرة بكفاءة؛ فالضغط الزائد يخلق اضطرابات ويؤدي إلى حواف سفلية خشنة؛ أما الضغط غير الكافي فيترك البقايا ملتصقة

- حالة المادة – الملوثات السطحية، والصدأ، والزيوت، والطلاءات تُشتت طاقة الليزر بشكل غير متساوٍ، مما يؤدي إلى قطع غير متناسقة؛ وتعطي المواد النظيفة والمسطحة أفضل النتائج

يستحق التنازل بين السرعة والجودة اهتمامًا خاصًا. تؤكد الأبحاث حول عوامل جودة القطع أن السرعة المثلى تختلف اختلافًا كبيرًا حسب نوع المادة والسماكة. يؤدي القطع بسرعة كبيرة إلى عدم الاختراق الكامل، وحواف متعرجة، وزيادة في الشوائب. أما القطع البطيء جدًا فيسمح بتراكم حرارة زائدة، مما يسبب فتحات أوسع، وتشوه المادة، واحتمال الاحتراق.

يتطلب إيجاد النقطة المثالية لديك إجراء اختبارات. ابدأ بالإعدادات التي يوصي بها المصنّع، ثم عدّل السرعة بزيادات من 5 إلى 10% مع مراقبة جودة الحافة. سجّل الإعدادات التي تُنتج نتائج مقبولة لكل تركيبة من المادة والسماكة التي تعالجها بانتظام.

أنظمة التركيز التلقائي تحسن بشكل كبير من الاتساق عبر دفعات الإنتاج. تقيس تقنيات مثل أنظمة متابعة الارتفاع باستمرار المسافة بين رأس القطع وسطح المادة، وتعديل موقع التركيز في الوقت الفعلي. يُعد هذا التعويض أمراً مهماً لأن صفائح المواد ليست مسطحة تماماً—فهي تنحني، وتشوه، وتتفاوت في السماكة. بدون تعديل تلقائي، قد يكون الليزر الذي يقطع المعدن بشكل مثالي في مركز الصفيحة أقل كفاءة عند الحواف حيث يختلف سطح المادة عن الارتفاع الاسمي.

تتفاعل المعادن المختلفة بشكل مميز مع عملية القطع. تنتج صفائح الفولاذ المقاوم للصدأ حوافاً نظيفة ولامعة عند قطعها باستخدام غاز النتروجين المساعد وبسرع مناسبة. أما الألومنيوم فيميل إلى تشطيب خشن نسبياً بسبب توصيله الحراري العالي الذي ينشر الحرارة بسرعة. ويُظهر الفولاذ الكربوني المقطوع بمساعدة الأكسجين حوافاً مؤكسدة قد تتطلب إزالتها قبل الطلاء أو اللحام.

إن فهم هذه المبادئ الأساسية للدقة يثير سؤالاً عمليًا: كيف تُقارن تقنية القطع بالليزر مع الطرق البديلة عندما تتطلب تطبيقاتك تحملات محددة أو خصائص حافة معينة؟ غالبًا ما يحدد الجواب التقنية التي ينبغي عليك اختيارها لأجزاء مختلفة ضمن المشروع نفسه.

القطع بالليزر مقابل قطع المياه النفاثة والبلازما وطرق CNC

من المفيد معرفة إمكانيات جهاز الليزر الخاص بك، ولكن كيف تقرر متى لا تكون تقنية القطع بالليزر هي الخيار الصحيح على الإطلاق؟ يمكن لمشاريع التصنيع الكثيرة نظريًا استخدام تقنيات قطع متعددة، واختيار التقنية الخاطئة يكلفك الوقت والمال والجودة.

الحقيقة هي: لا توجد آلة قطع معادن واحدة تتفوق في كل التطبيقات. فتتفوق تقنية القطع بالليزر في سيناريوهات محددة، في حين أن تقنيات القطع بالماء عالي الضغط (waterjet) والبلازما وCNC تحتل كل منها مجالات تفوق فيها البدائل. إن فهم هذه الحدود يساعدك على توجيه المهام إلى العملية الأكثر كفاءة — سواء كنت تشغّل عملية داخلية أو تحدد متطلبات لشريك في تصنيع الهياكل الفولاذية.

متى يكون القطع بالليزر أفضل من البدائل

توفر تقنية الليزر مزايا لا مثيل لها في ثلاث مناطق رئيسية: الدقة، السرعة على المواد الرقيقة إلى المتوسطة، وجودة الحافة التي تتطلب أقل قدر ممكن من المعالجة اللاحقة.

الدقة والتعقيد تمثل أقوى ميزة تنافسية للقطع بالليزر. وفقًا لـ الاختبارات المقارنة بين تقنيات القطع تُنتج أنظمة الليزر حوافًا نظيفة للغاية مع زوايا حادة غالبًا ما لا تحتاج إلى تشطيب إضافي. عندما تتطلب أجزاءك ثقوبًا صغيرة أو تفاصيل دقيقة أو حدودًا معقدة، فإن قاطع المعادن بالليزر يمكنه التعامل مع هذه الميزات التي قد تكون تحديًا أو مستحيلة باستخدام الطرق البديلة.

السرعة على المواد الورقية يعزز الليزر قيمته في بيئات الإنتاج. بالنسبة للصفائح الفولاذية أقل من 6 مم، يعمل القطع بالليزر بسرعة أكبر بكثير مقارنة بقطع المياه، ويقدم جودة حواف أفضل مقارنة بالبلازما. وتتضاعف هذه الميزة في السرعة خلال التشغيل بكميات كبيرة — القطع بثلاث مرات السرعة يعني مضاعفة الطاقة الإنتاجية ثلاث مرات دون الحاجة إلى إضافة معدات أو ورديات.

أقل عملية ثانوية يوفر تكاليف خفية لا تظهر في عروض أسعار القص. تخرج حواف الفولاذ المقاوم للصدأ الرقيقة مقطوعة بالليزر لامعة وخالية من الأكاسيد عند استخدام غاز النيتروجين المساعد. ثم تنتقل الأجزاء مباشرة إلى التجميع أو اللحام أو التشطيب دون الحاجة إلى الطحن أو إزالة الحدبات أو معالجة الحواف. بالنسبة لعمليات تشكيل المعادن التي تتتبع التكلفة الفعلية لكل جزء، فإن هذا الاستغناء عن الخطوات الثانوية غالبًا ما يبرر معدلات قطع الليزر الأعلى لكل بوصة.

كما يُنتج قطع الليزر أصغر منطقة متأثرة حراريًا بين طرق القطع الحرارية—عادةً ما بين 0.1-0.5 مم مقابل 1-3 مم للبلازما. عندما تكون خواص المادة عند حافة القطع مهمة بالنسبة للحام أو متطلبات الصلابة، فإن هذا التأثير الحراري الضئيل يحافظ على سلامة المادة.

الحالات التي تتفوق فيها الطرق الأخرى

بالرغم من مزايا الليزر، إلا أن التقنيات البديلة تحقق انتصارات واضحة في تطبيقات محددة. ويمنع التعرف على هذه السيناريوهات فرض استخدام أداة غير مناسبة على مهمة ما.

قص الماء النفاث يصبح الخيار الواضح عندما لا يمكن للحرارة التلامس مع المادة. تنتج عملية القطع البارد—التي تستخدم ماءً عالي الضغط ممزوجًا بجزيئات كاشطة—منطقة تأثير حراري صفرية. بالنسبة للمكونات المعالجة حرارياً، أو الفولاذ المقوى، أو المواد التي تشوه تحت الإجهاد الحراري، تحافظ تقنية القطع بالماء على خصائص المادة التي قد تتضرر عند استخدام قطع الليزر.

كما تتعامل تقنية القطع بالماء مع مواد لا يمكن لليزر التعامل معها بكفاءة: مثل الحجر، الزجاج، السيراميك، والمركبات السميكة. مقارنات التكنولوجيا تؤكد أن أنظمة القطع بالماء يمكنها قطع أي مادة تقريباً باستثناء الزجاج المقسى والماس. تجعل هذه المرونة من تقنية القطع بالماء أداة لا غنى عنها للمحلات التي تعالج أنواعاً متنوعة من المواد بما يتجاوز المعادن.

يُعد ميزة السُمك حاسمة بالمثل. عند قطع ألواح الصلب التي تزيد سماكتها عن 25 مم، تحافظ تقنية القطع بخراطة الماء على جودة ثابتة طوال عمق المادة. أما أنظمة الليزر فتواجه صعوبات في هذه السماكات، حيث تُنتج قطعًا أبطأ وجودة حواف أقل. بالنسبة لتصنيع الهياكل الفولاذية التي تتضمن ألواحًا سميكة، غالبًا ما تُقدِّم تقنية خراطة الماء نتائج أفضل على الرغم من سرعات القطع الأبطأ.

قطع البلازما تفوز من حيث الجدوى الاقتصادية مع المعادن الموصلة السميكة. تُظهر الاختبارات أن قطع الصلب بسُمك بوصة واحدة باستخدام البلازما يكون أسرع بنحو 3 إلى 4 مرات مقارنةً بخراطة الماء، مع تكاليف تشغيل تقل بنحو النصف لكل قدم. ويُعد الفرق في تكلفة النظام الكامل ملحوظًا: إذ يبلغ سعر نظام قطع إنتاجي يعمل بالبلازما حوالي 90,000 دولار أمريكي، مقارنةً بـ 195,000 دولار أمريكي لنظام خراطة ماء مكافئ من حيث السعة.

في الأعمال الهيكلية وبناء السفن وتصنيع المعدات الثقيلة حيث تسمح التحملات بتغير بقيمة ±1 مم والحواف سيتم معالجتها لاحقًا على أي حال، فإن ميزة البلازما من حيث تكلفة القطع تتزايد بشكل كبير. وتستطيع هذه التقنية التعامل مع ألواح الصلب بدءًا من صفائح 1 مم وحتى لوحات سفن بسماكة 150 مم — وهو مدى سماكة لا يمكن لأي من الليزر أو القص بالماء تحقيقه عمليًا.

الطحن والتنميش باستخدام التحكم العددي بالحاسوب يشغلان مجالاً مختلفًا تمامًا. عندما تحتاج إلى ثقوب عمياء، أو شقوق، أو حواف محيطة، أو أشكال ثلاثية الأبعاد، فإن الطحن يحقق ما لا يمكن لأي تقنية قطع تحقيقه. إن واجهة الأداة مع المعدن في عملية الطحن تتيح التحكم في العمق، وهو أمر غير ممكن باستخدام طرق القص الكاملة. بالنسبة للمواد السميكة والهشة التي تتطلب ملفات حافة دقيقة، غالبًا ما تكون عملية الطحن هي الخيار الوحيد القابل للتطبيق.

| عامل المقارنة | قطع الليزر | قص الماء النفاث | قطع البلازما | تصنيع باستخدام الحاسوب CNC |

|---|---|---|---|---|

| نطاق السمك الأمثل | 0.5 مم - 25 مم | أي (حتى 200 مم وما فوق) | 1 مم - 150 مم | تختلف حسب الأدوات |

| الدقة المحققة | ±0.1 - 0.3 مم | ±0.1 - 0.25 مم | ±0.5 - 1.5 مم | ±0.025 - 0.1 مم |

| المنطقة المتأثرة بالحرارة | 0.1 - 0.5 مم | لا شيء | 1 - 3 مم | لا شيء |

| مرونة المادة | معادن، وبعض البلاستيكات | شاملة تقريبًا | المعادن الموصلة فقط | معظم المواد الصلبة |

| التكلفة النسبية لكل قطع | متوسطة - عالية | مرتفع | منخفض-متوسط | عالية (للحزوز البسيطة) |

| جودة الحافة | ممتازة، وغالبًا جاهزة للتشطيب | جيدة، قد تحتاج إلى التجفيف | خشن أكثر، وغالبًا يحتاج إلى الطحن | ممتازة مع الأدوات المناسبة |

| سرعة القطع (المعادن الرقيقة) | جداً سريع | بطيء | سريع | بطيء |

| سرعة القطع (المعادن السميكة) | بطيئة إلى غير عملية | معتدلة | سريع | بطيء جدًا |

تحافظ العديد من عمليات التصنيع الناجحة على إمكانية الوصول إلى تقنيات متعددة—إما داخليًا أو من خلال شراكات استراتيجية. والنهج العملي هو توجيه كل مهمة إلى الطريقة التي تُحسِّن مزيج الجودة والسرعة والتكلفة لتلك التطبيقة المحددة. فالقطعة التي تتطلب تفاصيل معقدة بسماكة 3 مم من الفولاذ المقاوم للصدأ تُوجَّه إلى الليزر، بينما تُوجَّه نفس القطعة بسماكة 50 مم من صفيحة فولاذية إلى قطع المياه (waterjet). وقد تكون الأقواس الهيكلية ذات الحجم الكبير بسماكة 12 مم من الصلب اللين أكثر ميلاً لاقتصاديات قطع البلازما.

إن فهم حدود هذه التقنيات يؤدي بشكل طبيعي إلى سؤال تجاري: هل يجب عليك الاستثمار في معدات القطع، أم الاستعانة بمصادر خارجية من المتخصصين الذين قاموا بالفعل بهذه الاستثمارات الرأسمالية؟ تعتمد الإجابة على عوامل تتجاوز تقنية القطع وحدها—حيث تؤثر العوامل مثل الحجم ومتطلبات التسليم السريع والتركيز الأساسي لنشاطك التجاري جميعها في هذا القرار.

إعداد الحجة التجارية لقطع الليزر

أنت تفهم التكنولوجيا ومتطلبات الطاقة وتوقعات الجودة، ولكن إليك السؤال الذي يُبقي مديري التصنيع مستيقظين في الليل: هل يجب أن تشتري آلة قطع بالليزر، أم تستمر في كتابة الشيكات للموردين الخارجيين؟

إن قرار الاستعانة بمورد خارجي مقابل التنفيذ داخليًا يتعدى مجرد مقارنة أسعار آلات القطع بالليزر مع الفواتير الشهرية. فالتقدير الحقيقي يشمل التكاليف المخفية، والنفقات الفرصة، والعوامل الاستراتيجية التي غالبًا ما تغيب عن جداول البيانات. دعونا نضع إطارًا لاتخاذ القرار يأخذ بعين الاعتبار العوامل الفعلية التي تدفع الربحية.

إطار قرار الاستعانة بمورد خارجي مقابل التنفيذ داخليًا

عند تقييم ما إذا كان ينبغي الاستثمار في آلة صناعية للقطع بالليزر، فإن معظم المشترين يركزون على الرقم الخطأ — سعر الشراء. وفقًا لـ تحليل الصناعة حول تكلفة الملكية الإجمالية تمثل تكلفة شراء المعدات حوالي 19٪ فقط من التكاليف الخمس سنوات. أما المصروفات التشغيلية (25٪) وتكاليف العمالة (44٪) فهي التي تمثل الغالبية العظمى من الصورة المالية الحقيقية.

هذه المعرفة تعيد تشكيل القرار بأكمله. إن دفع مبلغ إضافي قدره 50,000 دولار أمريكي مقابل معدات أكثر كفاءة — مثل استهلاك أقل للغاز وسرعات قطع أسرع — يُسترد عادةً خلال 12 إلى 18 شهرًا من خلال تقليل تكاليف التشغيل. على النقيض من ذلك، فإن شراء أرخص ماكينة قطع بالليزر الصناعية غالبًا ما يثبت أنها خيار أكثر تكلفة على مدى العمر التشغيلي الكامل.

قبل طلب الأسعار، قم بإجراء تقييم داخلي صادق باستخدام العوامل الرئيسية التالية:

- حجم القطع السنوي – راقب نفقاتك المتعلقة بالاستعانة بمصادر خارجية على مدى 12 شهرًا؛ فعادةً ما يتراوح الحد الأدنى الذي يكون عنده الاستثمار الداخلي منطقيًا من الناحية المالية بين 20,000 و25,000 دولار أمريكي سنويًا

- تعقيد الجزء – تؤثر عناصر بسيطة مثل المشابك مقابل مكونات معقدة على ما إذا كانت المعدات القياسية كافية لتلبية احتياجاتك أم تتطلب قدرات متقدمة

- متطلبات الوقت اللازم للتسليم – تختلف تكاليف الفرصة الضائعة حسب نموذج عملك عند مقارنة فترات تسليم اثنتي أسبوعًا من الموردين بالإنتاج الداخلي في نفس اليوم

- الشهادات الجودة المطلوبة – قد تتطلب التطبيقات في مجالات الفضاء والطبية والسيارات ضوابط عملية موثقة تؤدي إلى تعديل مواصفات المعدات

- توفر رأس المال – يؤثر الشراء النقدي أو تمويل المعدات أو التأجير على التدفق النقدي بشكل مختلف؛ وتجد العديد من الشركات أن دفعات الإيجار الشهرية أقل من فواتير الاستعانة بمصادر خارجية السابقة

يستحق الحد الأدنى للحجم اهتمامًا خاصًا. تحليل التكلفة الواقعي يُظهر أن الشركات التي تنفق شهريًا ما بين 1,500 و2,000 دولار على قطع الليزر الخارجي تصل إلى نقطة تحول العائد على الاستثمار. دون هذا الحد، تظل الاستعانة بمصادر خارجية عادةً أكثر اقتصاداً. وفوق 2,000 دولار شهريًا، فأنت في الواقع تدفع مقابل معدات لا تملكها.

حساب التكلفة الحقيقية لكل جزء

دعونا ننفذ حسابات فعلية. نأخذ بعين الاعتبار شركة تصنيع تستخدم 2,000 لوحة فولاذية شهريًا بسماكة 5 مم:

سيناريو الاستعانة بمصادر خارجية: يفرض المورد 6.00 دولارات لكل جزء، مما يؤدي إلى 12,000 دولار شهريًا و144,000 دولار سنويًا في رسوم قطع الليزر.

سيناريو داخلي: تكاليف المواد الخام 2.00 دولار أمريكي للقطعة الواحدة (4,000 دولار شهريًا). ماكينة قطع بالليزر تُستخدم تجاريًا بسعر 30 دولارًا في الساعة (كهرباء، غاز، عمالة) تعالج هذه القطع خلال حوالي 17 ساعة تشغيل، مما يضيف 510 دولارات. المجموع الشهري: 4,510 دولارات. المجموع السنوي: 54,120 دولارًا.

توفر سنوي قدره 89,880 دولارًا يعني أن سعر آلة قطع الليزر الليفي البالغة 50,000 دولار تسترد تكلفتها خلال سبعة أشهر تقريبًا. وبعد استرداد التكلفة، تتحول هذه التوفيرات مباشرة إلى صافي أرباحك.

ماذا عن التكاليف التي لا تظهر في فواتير الاستعانة بمصادر خارجية؟ إن مدة التسليم لها قيمة نقدية حقيقية. عندما يُعلن لك المورد فترة تسليم مدتها أسبوعان، فأنت تتجرع حينها:

- تأخير شحن الطلبات، ما يؤجل الإيرادات إلى الربع التالي

- رسوم الشحن العاجل عندما تهدد تأخيراتهم التزاماتك تجاه العملاء

- مخزون احتياطي للسلامة يُجمّد رأس المال العامل

- خسارة مبيعات عندما لا يرغب العملاء في الانتظار

القدرة الداخلية تحول انتظارًا مدته أسبوعان إلى عملية تسليم خلال خمس عشرة دقيقة. حيث تصبح فكرة المهندس في البحث والتطوير لنموذج أولي قطعة قابلة للاختبار قبل الغداء بدلًا من الانتظار حتى الشهر المقبل.

عندما تختلف احتياجات النمذجة السريعة عن الإنتاج

هنا تصبح القرارات أكثر دقة. تمثل النمذجة السريعة والإنتاج نمطين تشغيليين مختلفين جوهريًا – وهما يفضّلان حلولًا مختلفة.

تتطلب النمذجة السريعة المرونة والسرعة أكثر من تحسين التكلفة. عند تكرار التصاميم، قد تقوم بقص خمسة أشكال مختلفة من دعامة ما في يوم واحد، واختبار كل منها، ثم قص خمسة أخرى في اليوم التالي. إن الاستعانة بمورد خارجي لهذه العملية يعني طلبات متواصلة للحصول على عروض أسعار، ومعالجة الطلبات، وتأخيرات الشحن بين كل دورة تكرار. بينما يمكن لجهاز ليزر داخلي — حتى وإن كان بقدرة متواضعة — أن يقلص هذه الدورات بشكل كبير.

يُفضل العمل الإنتاجي الكفاءة والاتساق. تستفيد الدفعات ذات الحجم العالي من أجزاء متطابقة من معايير القطع المُحسّنة، والتعامل الآلي مع المواد، ووقت التحويل الأدنى. تختلف مواصفات آلات القطع بالليزر الصناعية المهمة هنا عن أولويات النمذجة الأولية: سعة الصفائح، وسرعة القطع عند السماكات الإنتاجية، والموثوقية خلال ساعات التشغيل الممتدة.

تعتمد بعض العمليات نهجًا هجينًا. حيث تستثمر في نظام متوسط المدى يتعامل مع 90٪ من العمل اليومي — مثل الفولاذ والفولاذ المقاوم للصدأ بسماكات رقيقة إلى متوسطة — بينما يتم الاستعانة بمصادر خارجية للمهام الخاصة: مثل الصفائح السميكة التي تتطلب معدات عالية القدرة، أو المواد الغريبة التي تحتاج إلى خبرة متخصصة، أو الأعمال الزائدة أثناء ارتفاع الطلب. ويتيح هذا النهج تحقيق وفورات داخلية على المهام الأساسية دون الحاجة إلى استثمارات رأسمالية لقدرات تُستخدم بشكل عرضي.

كما تؤثر بعد الملكية الفكرية على هذا القرار. عندما ترسل ملفات CAD إلى موردين خارجيين، فإن تصاميمك تخرج من جدارك الناري. وتشغل العديد من ورش العمل عملاء متعددين في قطاعات صناعية متداخلة - والتي قد تشمل منافسيك. إن إجراء القطع داخليًا يحافظ على التصاميم الخاصة بك ضمن مؤسستك.

بعد توضيح الحالة التجارية، يصبح السؤال العملي هو: كيف يمكنك إعداد التصاميم لتحقيق أفضل النتائج الممكنة من أي طريق قطع تختاره؟ إن القرارات التصميمية التي تُتخذ قبل بدء القطع تحدد ما إذا كانت الأجزاء ستخرج جاهزة للتركيب أو تتطلب إعادة عمل مكلفة.

تحسين التصاميم لتحقيق نجاح في القص بالليزر

لقد قدمت الحجة التجارية وحددت نهج القطع الخاص بك، ولكن هنا تتعثر العديد من المشاريع: تقديم تصاميم تبدو مثالية على الشاشة ولكنها تعطي نتائج مخيبة للآمال على سرير القطع. غالبًا ما يُعزى الفرق بين ملف CAD والقطعة النهائية إلى فهم عدد قليل من المبادئ التصميمية الحرجة التي لا تكون واضحة إلا بعد إهدار المواد أثناء تعلّمها.

سواء كنت تشغّل جهاز قطع بالليزر للمعادن المسطحة بنفسك أو ترسل الملفات إلى خدمة خارجية، فإن هذه الأسس التصميمية هي التي تحدد ما إذا كانت القطع ستخرج جاهزة للتجميع أم تتطلب أعمال إصلاح مكلفة. سيطر عليها، وستتمكن من قص الصفائح المعدنية بالليزر بنتائج احترافية ومستقرة.

قواعد التصميم التي تُحسّن جودة القطع

يعمل كل جهاز قطع بالليزر للصفائح المعدنية ضمن قيود فيزيائية يجب أن يراعيها تصميمك. تجاهل هذه الحقائق لا يجعلها تختفي — بل ينقل المشكلة فقط من شاشتك إلى سلة الخردة الخاصة بك.

خذ عرض القطع (kerf) بعين الاعتبار في أبعادك. تذكّر أن المادة تُزال أثناء عملية القطع—عادةً ما بين 0.1 إلى 0.3 مم حسب نوع الليزر والإعدادات المستخدمة. إذا كنت بحاجة إلى فتحة مربعة مقاس 50 مم، فقم بتصميم مسار القطع بزيادة 0.1-0.15 مم خارج الأبعاد المطلوبة على جميع الجوانب. تقوم معظم برامج القطع الاحترافية بالتعويض تلقائيًا بمجرد إدخال قيمة القطع (kerf)، ولكن تأكد من هذا الإعداد قبل بدء الإنتاج.

التزم بقواعد القطر الأدنى للثقوب. وفقًا لـ إرشادات التصميم الصناعية يجب أن تكون أقطار الثقوب مساوية على الأقل لسماكة المادة المستخدمة. هل تحاول قطع ثقب قطره 3 مم في لوحة فولاذية سماكتها 4 مم؟ هذا سيؤدي إلى جودة ضعيفة في الحافة أو قطع غير كامل. فالليزر لا يمكنه تنفيذ هندسة لا تسمح بها القوانين الفيزيائية.

الحفاظ على مسافات آمنة من الحواف. تؤدي الثقوب الموضوعة بالقرب من حواف المادة إلى أقسام ضعيفة تكون عرضة للتشوه أو الكسر. يجب أن تساوي المسافة الدنيا بين أي ثقب والحافة الأقرب على الأقل سمك المادة — وبعض المواد مثل الألومنيوم تتطلب ضعف هذه المسافة. عندما تكون الثقوب القريبة من الحافة ضرورية تمامًا، فقد يتطلب الأمر عمليات بديلة مثل الحفر أو القطع بتيار الماء.

تجنب الزوايا الداخلية الحادة. أشعة الليزر دائرية الشكل، مما يعني أنه من المستحيل فيزيائيًا الحصول على زوايا داخلية مثالية بزاوية 90 درجة. ستُنتج الليزر نصف قطر صغير يبلغ تقريبًا نصف عرض شق القطع (kerf). إذا كانت تصميما يتطلب زوايا حادة تمامًا لأسباب وظيفية، ففكر في إضافة ثقوب تخفيف صغيرة عند تقاطعات الزوايا أو تحديد عمليات تصنيع ثانوية.

استخدم أقواسًا حقيقية للميزات المنحنية. تُجري برامج التصميم بمساعدة الحاسوب (CAD) أحيانًا تقريبًا للمنحنيات باستخدام مقاطع خطية قصيرة بدلاً من الأقواس الرياضية. أثناء عملية القطع، قد تظهر المقاطع الأطول كوجوه مرئية بدلًا من منحنيات ناعمة. قبل تصدير الملفات، تأكد من أن الخطوط المنحنية مرسومة كأقواس حقيقية—وليس كمقاطع خطية متصلة تعطي فقط انطباعًا بالمنحنيات على الشاشة.

التحضير الجيد للملفات لضمان نجاح قطع الليزر

تتسبب أخطاء إعداد الملفات في رفض عدد أكبر من الأجزاء مقارنةً بأخطاء معلمات القطع. لا يمكن لأي جهاز قطع بالليزر للأوراق المعدنية، مهما كان ضبطه دقيقًا، أن يعوّض عن هندسة معطوبة أو تعليمات غامضة في ملف التصميم الخاص بك.

تعمل الملفات المتجهة بشكل أفضل في عمليات القطع. وتشمل الأنواع مثل DXF وAI وSVG وPDF التي تحافظ على معلومات المسار الرياضية التي تتحكم في حركة الليزر بدقة. أدلة توافق البرمجيات تأكد من أن التنسيقات المتجهة تدعم التكبير دون فقدان الجودة وتحدد مسارات القطع الدقيقة بدلًا من التقريبات البيكسلية.

تناسب التنسيقات النقطية (JPEG، PNG، BMP) تطبيقات النقش ولكنها تُحدث مشكلات في القطع. يجب أن يفسر الليزر حدود البكسل كمسارات قطع، مما يؤدي غالبًا إلى حواف مهترئة أو نتائج غير متوقعة. احجز الملفات النقطية لتزيين السطوح فقط، وليس لعمليات القص الكاملة.

اتبع قائمة التحقق هذه قبل إرسال الملفات لقطع صفائح المعادن بالليزر أو ألواح المعادن بالليزر:

- أغْلِق جميع المسارات بشكل كامل – تؤدي الخطوط غير المتصلة أو المسارات المفتوحة إلى قطع غير مكتملة أو أخطاء في النظام؛ تأكد من أن كل شكل يكوّن حلقة مغلقة

- أزِل الخطوط المكررة – تسبّب المسارات المتداخلة في قيام الليزر بقطع نفس الموقع مرتين، ما قد يؤدي إلى احتراق المادة أو تدهور جودة الحافة

- حوّل النصوص إلى مخططات هندسية – لا تنقل ملفات الخطوط بشكل موثوق بين الأنظمة؛ ويضمن تحويل النصوص إلى مخططات متجهة أن يتم قص النصوص كما صُمّمت

- حدّد اتجاه حبيبات المادة – أضف ملاحظة توضح أي جانب هو "الأعلى" والاتجاه المطلوب لحبيبات السطح، خصوصًا في حالة الفولاذ المقاوم للصدأ المصقول حيث يكون الشكل النهائي مهمًا

- تضمين ملاحظات التحملات – حدد الأبعاد الحرجة مقابل الأبعاد المرجعية؛ فهذا يوجه مشغل القطع نحو تحسين المعلمات المناسبة

- اختر كفاءة التجميع (Nesting) – صمم الأجزاء مع مراعاة استغلال الصفيحة بشكل أمثل؛ حيث يحتاج الليزر إلى حدود بطول 0.5 بوصة تقريبًا حول كل جزء، وبالتالي لا يمكن وضع جزأين مقاس كل منهما 4'x4' على صفيحة مقاس 4'x8'

- قم بتسمية السطح الظاهر – بالنسبة للمواد التي لها جانب مُنهي وآخر غير مُنهي، حدد الوجه الذي يجب أن يبقى خاليًا من أي علامات ناتجة عن عملية القطع

يؤثر اختيار المادة أيضًا على النتائج بشكل كبير. فتوفر الألواح النظيفة والمسطحة خالية من الصدأ أو الزيوت أو الأغشية الواقية يُنتج قطعًا أكثر اتساقًا. وتُسبب الملوثات السطحية تشتت طاقة الليزر بشكل غير متوقع، مما يؤدي إلى جودة حواف غير متسقة. إذا وصلت المواد الخاصة بك مغطاة بطبقة واقية، فحدد ما إذا كنت ستزيلها قبل القص أم ستقص من خلالها — فكل نهج من هذين يؤثر على المعاملات بشكل مختلف.

كيف يمنع الدعم في التصميم للتصنيع الأخطاء المكلفة

يتمثّل دور مراجعة التصميم للتصنيع (DFM) في اكتشاف المشكلات قبل أن تستهلك المواد ووقت التشغيل. حيث يقوم المصنعون ذوو الخبرة بتقييم التصاميم المقدمة بناءً على قيود القطع العملية، ويُحددون المشكلات التي غالبًا ما يغفلها المصممون الذين لا يمتلكون خلفية في التصنيع.

تشمل مشاكل التصميم الشائعة التي تؤثر على قابليته للتصنيع (DFM) هندسة يمكن قصها تقنيًا ولكنها تُنتج أجزاءً ضعيفة، ومواقع ثقوب تشكل خطر الانفصال عند الحواف أثناء عمليات التشكيل، واختيارات مواد لا تتناسب مع التطبيقات المقصودة. وغالبًا ما يوفر استعراض دقيقتين لقابلية التصنيع توفير ساعات من إعادة العمل أو تشغيل إنتاج تم التخلص منه.

بالنسبة لمكونات السيارات حيث تؤثر الدقة بشكل مباشر على السلامة والأداء، يصبح الدعم الشامل لقابلية التصنيع (DFM) أمرًا ضروريًا وليس اختياريًا. تقوم شركات تصنيع مثل شاويي (نينغبو) تقنية المعادن بدمج مراجعة قابلية التصنيع (DFM) في سير عملها، وتوفير ملاحظات خلال ساعات بدلًا من أيام. وتعني قدرتها على النمذجة السريعة خلال 5 أيام أن التكرارات التصميمية لا تتوقف مؤقتًا بانتظار الأجزاء — يمكنك التحقق من التغييرات بسرعة والانتقال إلى الإنتاج بثقة.

هذا الأمر مهم بشكل خاص للأجزاء الهيكلية ونظام التعليق والمكونات الإنشائية، حيث تؤثر الدقة الأبعادية على تركيب القطع ومدى سلامتها أثناء التشغيل. ويضمن شهادة IATF 16949 وجود عمليات جودة موثقة طوال عملية الإنتاج، بدءًا من مراجعة التصميم الأولية وحتى الفحص النهائي. عندما تُستخدم قطعك الليزرية في تجميع المركبات، فإن مسار هذه الشهادة يوفّر إمكانية التتبع التي تتطلبها الامتثال التنظيمي.

النتيجة العملية؟ لا تعتبر تقديم التصميم بمثابة تسليم نهائي تنتهي عنده مسؤوليتك. بل تفاعل مع شريك القطع الخاص بك — أو استخدم معرفتك الخاصة بالمعدات — للتحقق من أن التصاميم ستُنتج النتائج التي تحتاجها. إن الاستثمار الصغير في التحضير يُحقق عوائد كبيرة من حيث قطع دقيقة وجاهزة للتجميع، وتفي بالمواصفات منذ المرة الأولى.

بعد إتقان مبادئ التصميم، تكون قد اكتسبت الأدوات اللازمة لاتخاذ قرارات مدروسة طوال رحلة القص بالليزر، بدءًا من اختيار التقنية وصولاً إلى تحسين الإنتاج. والخطوة النهائية هي صياغة هذه الرؤى في خطة عمل واضحة تتناسب مع وضعك الخاص.

تطبيق معرفتك بالقص بالليزر عمليًا

لقد استوعبت كمية كبيرة من التفاصيل الفنية — أنواع الليزر، المواصفات الكهربائية، توقعات التحمل، ومبادئ التصميم. والآن حان الوقت الذي يُميز صانعي القرار المطلعين عن الباحثين الدائمين: تحويل المعرفة إلى إجراءات عملية مخصصة لوضعك الخاص.

سواء كنت تقيّم شراء جهاز قص المعادن بالليزر لأول مرة، أو تقوم بتحسين عملية قائمة، أو تحاول فقط التواصل بشكل أكثر فعالية مع موردي القص، فإن المسار المستقبلي يعتمد على نقطة انطلاقك. دعونا نحدد خطوات عملية ملموسة لكل سيناريو.

خارطة قراراتك للقص بالليزر

يُعد اختيار التكنولوجيا — الألياف مقابل CO2 — العامل الأساسي لكل قرارات ما بعد ذلك. إليك كيفية التعامل مع هذا الأمر بشكل منهجي:

إذا كنت تقطع أساسًا معادن رقيقة إلى متوسطة (أقل من 6 مم): توفر آلات القطع بالليزر الليفية مزايا واضحة. إن تحسن سرعتها بمقدار 2-3 أضعاف على المواد الرقيقة، إلى جانب أدائها المتفوق في قطع المعادن العاكسة مثل الألومنيوم والنحاس، يجعل تقنية الليف الخيار الافتراضي في مجال تصنيع المعادن الحديثة. وتعوّض التكلفة الأولية الأعلى من خلال تكاليف تشغيل أقل وتقليل متطلبات الصيانة بشكل كبير على مدى عمر تشغيلي يصل إلى 100,000 ساعة.

إذا شملت أعمالك مواد غير معدنية بشكل كبير: قد تبرر مرونة تقنية CO2 في التعامل مع الخشب والأكريليك والمواد النسيجية والبلاستيك تكاليف تشغيلها الأعلى. وغالبًا ما تجد ورش العمل التي تعالج أنواعًا متنوعة من المواد أن مزايا طول موجة CO2 على المواد العضوية تفوق مكاسب سرعة الليف في قطع المعادن.

إذا كانت ألواح الصلب السميكة تهيمن على إنتاجك: تُصبح القرارات دقيقة. كانت الليزرات CO2 تتعامل تقليديًا مع المواد السميكة بشكل أفضل، لكن أنظمة آلات القطع بالليزر الليفي باستخدام الحاسب الآلي عالية القدرة (6 كيلوواط فأكثر) أصبحت الآن منافسة بفعالية حتى سمك 25 مم. بالنسبة للمواد التي تتجاوز هذا الحد، قد تكون تقنية القطع بالماء أو البلازما أكثر فاعلية فعليًا مقارنةً بأي من تقنيتي الليزر.

إن آلة قص المعادن بالليزر الأغلى هي تلك التي لا تتماشى مع احتياجات الإنتاج الفعلية. إن نظامًا عالي القدرة بقيمة 200,000 دولار يظل غير مستخدم 80٪ من الوقت يكلف أكثر لكل قطعة مقارنة بوحدة بقيمة 50,000 دولار تعمل باستمرار بكامل طاقتها.

يتم اختيار القدرة بناءً على متطلبات المادة، وليس حسب الطموحات. قم بتوحيد الكيلوواط مع ما ستقوم بقطعه بشكل منتظم — وليس بشكل عرضي. يمكن لآلة ليزر قطع المعادن بقدرة 3-4 كيلوواط التعامل بكفاءة مع معظم أعمال التصنيع، في حين أن تبرير تكلفة النظام بقدرة 6 كيلوواط فأكثر يكون فقط عند معالجة المواد السميكة بشكل روتيني أو عندما تؤثر سرعة الإنتاج مباشرةً على العائد المالي.

اتخاذ الخطوة التالية في مشروعك

يعتمد إجراؤك التالي الفوري على موقعك الحالي في رحلة القطع بالليزر:

لأولئك الذين يقومون بتقييم شراء المعدات: اطلب عينات قطع من الموردين باستخدام مواد الإنتاج الفعلية الخاصة بك. فالمواصفات أقل أهمية من النتائج المحققة على المعادن التي ستقوم بمعالجتها يوميًا. احسب التكلفة الحقيقية لكل قطعة متضمنة استهلاك الطاقة، واستخدام الغاز، والصيانة — وليس فقط سعر الشراء. وفقًا لـ تحليل تكلفة الصناعة تمثّل تكلفة شراء المعدات حوالي 19٪ فقط من التكاليف خلال خمس سنوات، في حين تشكل المصروفات التشغيلية وأجور العمالة الجزء الأكبر من الصورة المالية الفعلية.

لأولئك الذين يستعينون بمصادر خارجية حاليًا: تابع إنفاقك الشهري على القطع عبر جميع الموردين. إذا كنت تتخطى بشكل مستمر مبلغ 1,500-2,000 دولار شهريًا، فمن المرجح أن الأرقام تدعم جلب آلة ليزر للقطع داخليًا. غالبًا ما تُظهر حسابات نقطة التعادل عائد استثمار خلال 6-12 شهرًا للعمليات التي تتجاوز هذا الحد.

لأولئك الذين يعملون على تحسين العمليات الحالية: تحقق من معايير القطع الخاصة بك مقارنةً بالتوصيات الصادرة عن الشركة المصنعة وقم بتعديلها تدريجيًا. وثّق الإعدادات التي تُنتج أفضل النتائج لكل تركيبة من المواد والسمك. إن التحسينات البسيطة في السرعة أو الجودة تتراكم بشكل كبير على مدى آلاف ساعات الإنتاج.

لمصممي الملفات: طبّق قائمة المراجعة الواردة في القسم السابق قبل كل إرسال. تحقق من الإغلاق الصحيح للإطارات، وأزل الخطوط المكررة، والتزم بأدنى مقاسات للميزات. تمنع هذه الفحوصات التي تستغرق خمس دقائق حدوث ساعات من العمل الإضافي وهدر المواد.

بالنسبة للقراء العاملين في قطاعات صناعة السيارات أو التصنيع الدقيق، فإن المسار من التصميم إلى الإنتاج يتسارع بشكل كبير عند التعامل مع الشركاء المناسبين. فالمصنعون الحاصلون على شهادة IATF 16949 مثل شاويي (نينغبو) تقنية المعادن يجمعون بين القدرة على تصنيع النماذج الأولية بسرعة — حيث تتوفر القطع خلال 5 أيام — ومع عمليات الجودة الموثقة التي تتطلبها الامتثالات التنظيمية. كما أن تقديم عروض الأسعار خلال 12 ساعة يعني أنه لن يتعين عليك الانتظار لعدة أيام فقط لتقييم إمكانية تنفيذ المشروع.

هذا الأمر مهم بشكل خاص عندما تكون المكونات المقطوعة بالليزر تُستخدم في هيكل السيارة أو التعليق أو التجميعات الإنشائية، حيث يؤثر الدقة الأبعادية على السلامة. إن مزيج دعم تصميم سهولة التصنيع (DFM) أثناء مرحلة التصميم، والنمذجة السريعة للتحقق، والإنتاج الجماعي الآلي للحجم الكبير، يشكل مسارًا متكاملاً يزيل الاختناقات التقليدية من سلسلة التوريد الخاصة بك.

بغض النظر عن نقطتك الابتدائية، تبقى المبدأ الأساسي ثابتًا: مواءمة التكنولوجيا مع التطبيق، والطاقة مع المادة، والاستثمار مع حجم الإنتاج. المصنّعون والمعالجون الذين يحققون النجاح على المدى الطويل هم أولئك الذين يتجنبون المبالغة في المواصفات، مع ضمان أن قدراتهم تخدم واقع إنتاجهم فعليًا. طبّق أطر اتخاذ القرار التي تم تناولها في هذا الدليل، وستتمكن من التعامل مع سؤال الليزر مقابل ثاني أكسيد الكربون—وكل اختيار ذي صلة—بثقة مبنية على الفهم وليس التخمين.

الأسئلة الشائعة حول قص الصفائح المعدنية بالليزر

ما هو أفضل قاطع ليزر لقطع الصفائح المعدنية؟

لأغلب تطبيقات قص الصفائح المعدنية ذات السُمك أقل من 6 مم، توفر أشعة الليزر الليفية نتائج متفوقة بسرعة قص أسرع بـ 2-3 مرات وقدرة أفضل على التعامل مع المعادن العاكسة مثل الألومنيوم والنحاس. كما تتميز أشعة الليزر الليفية بتكلفة تشغيل أقل بسبب كفاءتها الكهربائية التي تصل إلى 35% مقارنة بكفاءة 10-20% للليزر CO2. ومع ذلك، لا يزال لليزر CO2 قيمة في ورش العمل التي تعالج مواد مختلطة تشمل غير المعادن، أو عند قص ألواح الصلب السميكة فوق 20 مم حيث تكون جودة الحافة مهمة.

ما سماكة المعدن التي يمكن لآلة قطع الليزر قصها؟

يعتمد مدى القص على قدرة الليزر ونوع المادة. يمكن لليزر الليفي بقدرة 2 كيلوواط قص الفولاذ اللين حتى 8 مم، والفولاذ المقاوم للصدأ حتى 6 مم، والألومنيوم حتى 4 مم. أما الأنظمة عالية القدرة (6 كيلوواط فأكثر) فتتمكن من قص الفولاذ اللين حتى 25 مم، والفولاذ المقاوم للصدأ حتى 20 مم، والألومنيوم حتى 12 مم. وتتطلب المعادن العاكسة مثل النحاس والبراص حاجة إلى طاقة أكبر لكل مليمتر بسبب معدلات امتصاص الطاقة الليزرية المنخفضة.

هل قص الليزر أفضل من قص المياه (الوتر جيت) أو قص البلازما؟

يتفوق كل أسلوب في سيناريوهات مختلفة. تُعد قص الليزر دقيقًا بشكل استثنائي (بدقة ±0.1-0.3 مم)، وأسرع سرعة على المواد الرقيقة إلى المتوسطة، ويُنتج حوافًا جاهزة للتشطيب دون الحاجة إلى معالجة ثانوية. بينما يُنتج القص بالماء تأثيرًا حراريًا صفريًا، مما يجعله مثاليًا للمواد الحساسة للحرارة وللسمك الذي يتجاوز 25 مم. ويوفر القص بالبلازما أقل تكلفة لكل عملية قطع للمعادن السميكة الموصلة، حيث يعمل بسرعة تفوق القص بالماء من 3 إلى 4 مرات عند قطع الفولاذ بسماكة بوصة واحدة.

4. كم تبلغ تكلفة خدمة قص الليزر؟

تختلف تكاليف قص الليزر بناءً على نوع المادة وسماكتها وتعقيدها وكميتها. يصبح الاستعانة بمورد خارجي اقتصاديًا للشركات التي تنفق أقل من 1500-2000 دولار شهريًا على خدمات القطع. فوق هذا الحد، غالبًا ما تكون المعدات الداخلية أكثر ربحية. تُظهر حسابات نموذجية تكلفة الاستعانة الخارجية بـ6 دولارات للقطعة مقابل تكلفة داخلية قدرها 2.25 دولار، مع تحقيق استرداد تكلفة المعدات خلال 6-12 شهرًا بالنسبة للعمليات عالية الحجم.

5. ما هو أفضل تنسيق ملف لقص الليزر؟

تعمل تنسيقات الملفات المتجهية بشكل أفضل في عمليات القطع بالليزر. يُعد تنسيق DXF هو المعيار الصناعي، إلى جانب قبول التنسيقات AI وSVG وPDF على نطاق واسع. تحفظ هذه التنسيقات معلومات المسار الرياضية التي تتحكم في حركة الليزر بدقة وتتيح التوسيع دون فقدان الجودة. يجب تجنب التنسيقات النقطية مثل JPEG أو PNG في عمليات القطع، لأنها تُنتج حوافًا خشنة عندما يفسر الليزر حدود البكسل كمسارات قطع.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —