دليل تقني لاختيار مواد ممتص الصدمات

باختصار

يتحدد الاختيار الأمثل للمواد لمكونات ممتصات الصدمات بالوظيفة المحددة والضغوط التي يتعرض لها كل جزء. تعتبر البوليمرات عالية الأداء مثل البولي يوريثان متفوقة في التخميد وامتصاص الاهتزازات في الك bushings والتركيبات، وذلك بفضل امتصاصها الاستثنائي للطاقة ومتانتها. أما بالنسبة للأجزاء الهيكلية مثل قضبان المكبس، فإن الصلب عالي القوة والمطلي بالكروم هو الخيار المفضل، حيث يوفر الصلابة اللازمة، ومقاومة التعب، وحماية من التآكل تضمن موثوقية وأمانًا على المدى الطويل.

فهم المبادئ الأساسية: الخصائص الضرورية لمواد امتصاص الصدمات

يُعد اختيار المادة المناسبة لممتص الصدمات قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على سلامة المركبة وأدائها وراحتها. ويعتمد فعالية ممتص الصدمات على الخصائص الجوهرية للمواد المكونة له. ولاتخاذ قرار مدروس، من الضروري فهم الخصائص الأساسية التي تمكّن المادة من امتصاص الطاقة وتبدديها بفعالية. وتُحدد هذه الخصائص كيفية تصرف المكوّن تحت الإجهاد المستمر الناتج عن الاصطدامات والاهتزازات على الطريق.

تتمثل إحدى الخصائص الرئيسية في قدرة المادة على تبديد الطاقة، والتي تُعرف غالبًا بالتخميد. فعندما تصطدم المركبة بحفرة أو نتوء، تنضغط وتنبسط نظام التعليق، مما يولّد طاقة حركية. ويجب على مادة امتصاص الصدمات أن تحول هذه الطاقة إلى كمية صغيرة من الحرارة، ومنع المركبة بذلك من التذبذب أو الارتداد بشكل غير خاضع للسيطرة. كما أوضح الخبراء في Sorbothane, Inc. ، تقلل هذه العملية من التخميد السعة الموجة الصدمية، مما يضمن رحلة أكثر سلاسة والحفاظ على تماسك الإطارات مع الطريق. المواد ذات معامل التخميد العالي تكون أفضل في هذا الجانب.

إن المتانة والمرونة مهمتان بالقدر نفسه. تتعرض مكونات ممتص الصدمات لملايين دورات الإجهاد خلال عمرها الافتراضي. يجب أن تتميز المادة المختارة بمقاومة عالية للتآكل لتجنب التشققات أو الفشل تحت الأحمال المتكررة. علاوةً على ذلك، يجب أن تكون مرنّة، أي أنها قادرة على العودة إلى شكلها الأصلي بعد الانضغاط أو التشوه. تضمن هذه المرونة أداءً ثابتًا بمرور الوقت. كما أن المقاومة البيئية عامل رئيسي آخر؛ يجب أن تتحمل المواد التعرض للزيوت وملح الطرق والرطوبة ودرجات الحرارة القصوى دون أن تتدهور، مما يضمن طول عمر وموثوقية نظام التعليق.

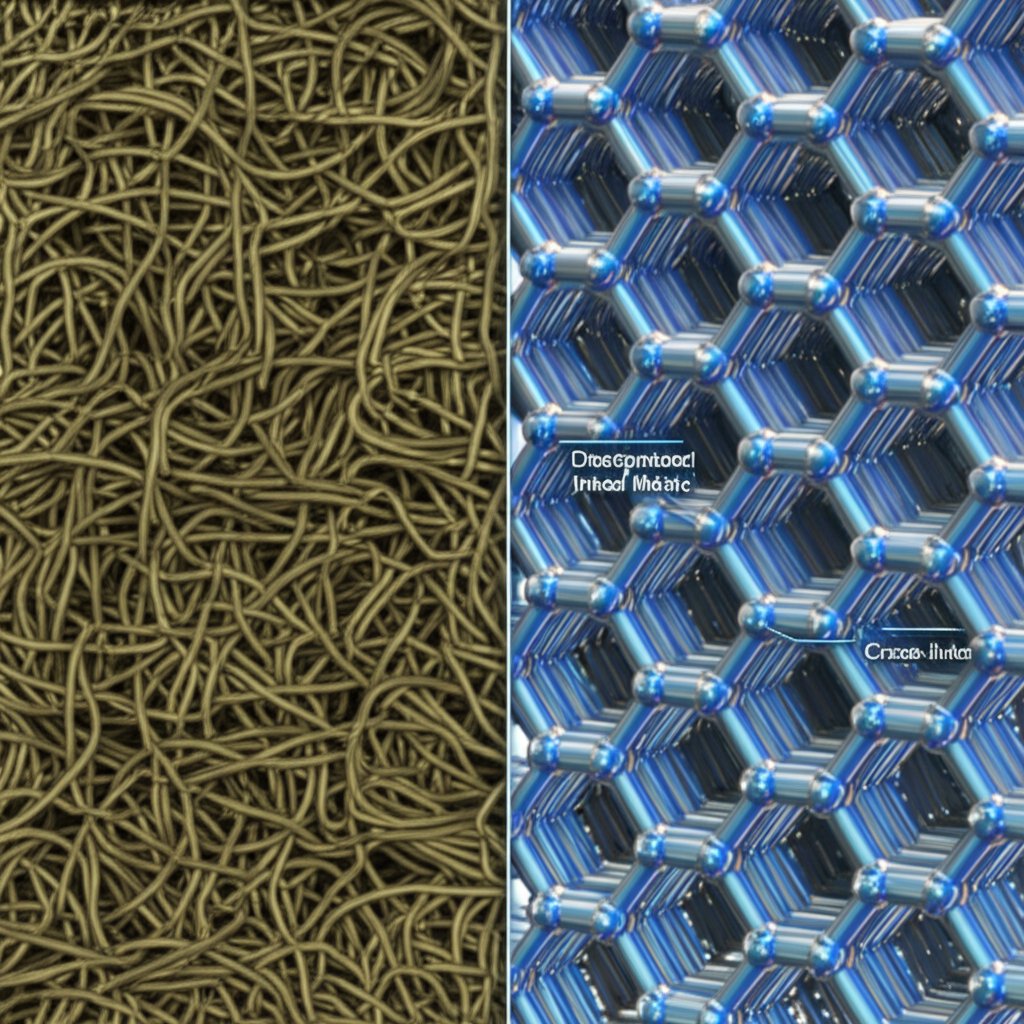

تحليل مقارن للمواد الرائدة في ممتصات الصدمات

تتراوح المواد المستخدمة في وحدات امتصاص الصدمات من البوليمرات المتقدمة إلى سبائك المعادن الخاصة، حيث توفر كل منها مجموعة مميزة من المزايا والقيود. ويعتمد الاختيار على توازن بين متطلبات الأداء، والظروف البيئية، والفعالية من حيث التكلفة. إن فهم الفروق بين هذه المواد هو المفتاح لتحسين نظام التعليق حسب التطبيق المخصص له، سواء كان ذلك للسيارات اليومية أو للسيارات التنافسية عالية الأداء.

البولي يوريثان: ممتصات الطاقة المتعددة الاستخدامات

أصبح البولي يوريثان، بما في ذلك التركيبات الخاصة مثل سوربوثان، مادة رائدة في امتصاص الصدمات بفضل تركيبة خصائصه الفريدة. فهو يجمع بشكل متقن بين مرونة المطاط ومتانة المعدن. كما هو موضح من قبل PSI Urethanes من أبرز مزايا البولي يوريثان قابليته على التخصيص من حيث الصلابة (مقياس الدويمتر)، مما يسمح بهندسته لتطبيقات محددة، بدءًا من العوازل اللينة والمطاطية وصولاً إلى الدعامات الصلبة ذات القدرة العالية على تحمل الأحمال. ويتفوق هذا المATERIAL في امتصاص الطاقة ويتميز بمقاومة فائقة للتآكل والتمزق والزيوت والمواد الكيميائية مقارنة بالمطاط التقليدي. وتُعد مادة سوروثيرين، التي هي بولي يوريثان قائم على البولي إيثر، فعالة بشكل خاص، حيث يمكنها امتصاص أكثر من 90% من طاقة الصدمة، مع أداء موثوق عبر نطاق واسع من درجات الحرارة والتواتر.

المطاط: المعيار التقليدي

على مدار عقود، كانت المطاطة هي المادة المفضلة لاستخدامها في كراسي التعليق والدعامات. تتيح مرونتها الطبيعية امتصاص الصدمات والاهتزازات بشكل فعال، مما يسهم في راحة القيادة. كما أن المطاطة اقتصادية من حيث التكلفة وتوفر أداءً أوليًا جيدًا. ومع ذلك، فإنها تقل أداءً مقارنة ببولي يوريثينات العصر الحديث من حيث المتانة والمقاومة للعوامل البيئية. إذ إن المطاطة عرضة للتدهور بسبب الحرارة والزيوت والأوزون، ما قد يؤدي إلى تصلبها أو تشققها أو فقدانها لقدرتها على التخميد مع مرور الوقت. ورغم أنها مناسبة للمركبات الركابية القياسية، إلا أن البولي يوريثين غالبًا ما يكون أفضل أداءً في الحالات المُطْلَقة أو عالية الأداء.

سبائك معدنية عالية القوة

بينما تُعنى البوليمرات بالتخميد، توفر المعادن السلامة الهيكلية الأساسية لمكونات مثل جسم المخمد، والمكبس، وعمود المكبس. وتُعد سبائك الصلب عالية القوة الخيار الأكثر شيوعًا، حيث تقدم الصلابة ومقاومة التعب اللازمة لتحمل القوى الهائلة. بالنسبة لأعمدة المكبس، يُعتبر الفولاذ المطلي بالكروم المعيار الصناعي بسبب متانته الممتازة ومقاومته للتآكل. في التطبيقات المتخصصة، مثل رياضة السيارات، تُستخدم سبائك أخف وأقوى. على سبيل المثال، يبرز مقارنةً لمواد مثل Ti 6Al-4V (سبائك التيتانيوم) لما يتمتع به من نسبة قوة إلى وزن متفوقة، مما يساعد في تقليل الكتلة غير المرتدة وتحسين استجابة التعليق. للمشاريع التي تتطلب مكونات معدنية مخصصة خفيفة الوزن ولكن قوية، تقدم شركات تصنيع متخصصة مثل ResearchGate تسليط الضوء على مواد مثل Ti 6Al-4V (سبائك التيتانيوم) لنسبة قوتها إلى وزن المتفوقة، والتي تساعد في تقليل الكتلة غير المرتدة وتحسين استجابة التعليق. للمشاريع التي تتطلب مكونات معدنية مخصصة خفيفة الوزن ولكن قوية، تقدم شركات تصنيع متخصصة مثل تكنولوجيا المعادن شاوي يي توفر مقاطع الألومنيوم المخصصة التي تستوفي معايير الجودة الصارمة في صناعة السيارات.

| المادة | الخصائص الرئيسية | المزايا | التطبيقات الشائعة |

|---|---|---|---|

| البولي يوريثان (مثل سوربوثان) | امتصاص عالي للطاقة، صلابة قابلة للتخصيص، متانة ممتازة | عمر افتراضي متفوق، مقاوم للتآكل والمواد الكيميائية، وسعة تحمل عالية للحمولات | كواتم الاهتزاز، دعامات المحرك، المصدات، وكوابح الأداء العالي |

| مطاط | مرونة جيدة، وفعالة من حيث التكلفة | توفر رحلة مريحة، وامتصاص فعال للاهتزازات الأولية | كواتم ودعامات السيارات الركابية القياسية |

| فولاذ عالي القوة مطلي بالكروم | قوة شد عالية، صلابة، ومقاومة للتآكل | متانة ممتازة ومقاومة عالية للتعب، وفعالة من حيث التكلفة للأجزاء الهيكلية | قضبان المكبس، أجسام المخمدات |

| سبائك التيتانيوم/الألومنيوم | نسبة قوة عالية إلى الوزن، ومقاومة ممتازة للتآكل | يقلل من الوزن غير المعلق، ويحسن استجابة التعليق | مكوّنات ماصات الصدمات عالية الأداء والمستخدمة في السباقات |

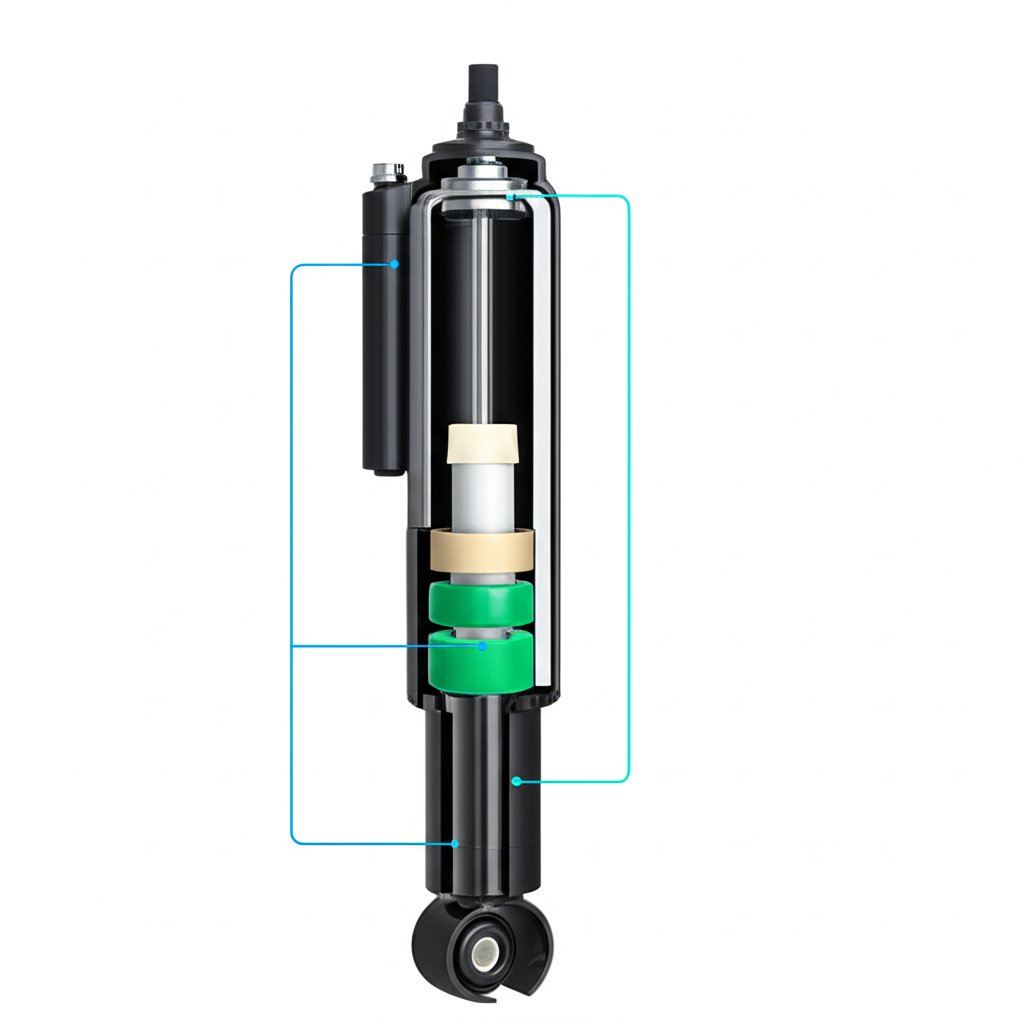

اختيار المواد لمكوّنات ماصات الصدمات المحددة

ماص الصدمات هو تجميع معقد حيث يؤدي كل جزء دورًا مميزًا ويواجه إجهادات تشغيلية فريدة. وبالتالي، لا توجد مادة واحدة هي الأفضل لجميع أجزاء الوحدة. بل يختار المهندسون مواد مخصصة وفقًا لمتطلبات كل مكوّن، مما يُنتج نظامًا متينًا وفعالًا. يضمن هذا النهج المخصص لكل مكوّن الأداء الأمثل وطول العمر الافتراضي.

قضبان المكبس: العمود الفقري للماص

قضيب المكبس هو أحد المكونات الهيكلية الأكثر أهمية، ومسؤول عن نقل قوى التعليق إلى المكبس الموجود داخل جسم الماص. يجب أن يتحمل قوى شد وضغط هائلة دون أن ينحني أو ينكسر. وفقًا لتحليل أجرته Maxauto المواد غير القابلة للمنافسة المختارة لقضبان المكبس هي فولاذ عالي القوة مطلي بالكروم. حيث يوفر اللب الفولاذي قوة استثنائية ومقاومة عالية للتآكل، في حين يُنتج الطلاء الصلب من الكروم سطحًا ناعمًا وصلبًا جدًا (غالبًا ما يتراوح بين 68-72 هيرسي). ويؤدي هذا الطلاء غرضين: تقليل الاحتكاك أثناء انزلاق القضيب عبر الختم، وتوفير حماية قوية ضد التآكل والتلف الناتج عن الحطام الطريق، والملح، والرطوبة.

الوسادات والتجهيزات: عوازل الاهتزاز

تُستخدم الكواسح والدعامات لتوصيل الممتص بالهيكل وأذرع تعليق المركبة. وتتمثل وظيفتها الأساسية في امتصاص الاهتزازات عالية التردد والصدمات البسيطة، ومنع انتقالها إلى مقصورة المركبة. وهنا تأتي نقطة تفوّق المواد المطاطية. فبينما يُعد المطاط التقليدي خيارًا شائعًا للمركبات القياسية، فإن البولي يوريثان يقدم أداءً ومتانةً أفضل. وتتميز كواسح البولي يوريثان بمقاومة أعلى للتآكل والمواد الكيميائية والحرارة، مما يحافظ على خصائصها التخميدية لفترة أطول. وينتج عن ذلك قيادة أكثر اتساقًا وعمرًا افتراضيًا أطول مقارنة بنظيراتها المطاطية، ما يجعلها ترقية شائعة في التطبيقات الأداء العالية والتطبيقات الثقيلة.

إطار عملي لاختيار المواد

يتطلب اختيار المواد المناسبة لمكونات الممتصّة الصدمات نهجًا منهجيًا يوازن بين أهداف الأداء والبيئة التشغيلية والتكلفة. ويضمن اتباع إطار منظم أن يتم النظر في جميع العوامل الحرجة، مما يؤدي إلى تصميم نهائي يكون آمنًا وموثوقًا ومخصصًا لغرضه المحدد. هذه العملية تتجاوز مجرد اختيار المادة الأقوى وتدخل في المتطلبات الدقيقة للتطبيق.

-

تحديد التطبيق وأهداف الأداء

الخطوة الأولى هي تحديد استخدام المركبة المقصود بشكل واضح. فمثلاً، سيكون لممتص الصدمات الخاص بسيارة تُستخدم يوميًا في التنقل احتياجات مختلفة عن ممتص صدمات شاحنة تعمل على الطرق الوعرة أو سيارة سباق مخصصة للحلبات. وتشمل العوامل الرئيسية التي يجب أخذها بعين الاعتبار جودة القيادة (الراحة مقابل الصلابة)، وخصائص التحكم (الاستجابة، والتحكم في ميلان الهيكل)، وقدرة التحميل. على سبيل المثال، فإن المركبة التي تسحب أحمالاً ثقيلة بشكل متكرر تتطلب مواد ذات قدرة تحمل أعلى ومقاومة أكبر للتآكل لتحمل الإجهاد الزائد.

-

تحديد الإجهادات البيئية والتشغيلية الرئيسية

بعد ذلك، قم بتحليل الظروف التي سيتعرض لها الممتص الصدمات. وتشمل هذه الظروف العوامل البيئية مثل التعرض لمادة ملح الطرق في المناطق الباردة خلال فصل الشتاء، أو الحرارة الشديدة في المناطق الصحراوية، أو الرطوبة المستمرة. وتُحدد هذه الظروف مستوى مقاومة التآكل اللازم. كما أن الإجهادات التشغيلية مهمة أيضًا. هل ستتعرض المكونات لقوى صدمية عالية ناتجة عن التضاريس الوعرة، أم أنها ستتعرض بشكل أساسي لاهتزازات عالية التردد ناتجة عن الطرق الممهدة؟ يساعد هذا التحليل في تحديد خصائص التخميد المطلوبة ومتانة المواد.

-

تقييم ومقارنة مرشحات المواد

بعد تحديد أهداف الأداء والضغوط، يمكنك تقييم المواد المحتملة. ويشمل ذلك مقارنة الخصائص المذكورة سابقًا—مثل امتصاص الطاقة، والمتانة، والمقاومة—مع متطلبات التطبيق. على سبيل المثال، إذا كانت الأولوية القصوى تُعطى للعمر الافتراضي الطويل والأداء العالي، فقد يُفضَّل البولي يوريثان على المطاط في تصنيع الك bushings، على الرغم من التكلفة الأولية الأعلى. وبالمثل، في تطبيقات السباقات التي تتطلب خفة الوزن، قد يُنظر في استخدام سبيكة التيتانيوم لعمود المكبس بدلًا من الفولاذ. غالبًا ما يتضمن هذا المرحلة إعداد مصفوفة مقارنة، مثل تلك الموجودة في القسم السابق، لتقييم الإيجابيات والسلبيات لكل خيار بشكل منهجي.

-

النظر في الآثار المتعلقة بالتصنيع والتكلفة

وأخيرًا، يجب معالجة الجوانب العملية المتعلقة بالتصنيع والتكلفة. فقد تكون بعض المواد المتقدمة صعبة أو مكلفة في عمليات التشغيل والتشكيل. كما ذُكر في الأدلة مثل الدليل من LABA7 إن تعقيد التصنيع يمكن أن يؤثر بشكل كبير على السعر النهائي. ويجب أن يُوازن عملية الاختيار بين الخصائص المثالية للأداء والميزانية الإجمالية للمشروع. فعلى سبيل المثال، لا يزال الفولاذ المطلي بالكروم شائع الاستخدام في قضبان المكابس ليس فقط بسبب أدائه، بل لأنه يوفر توازنًا ممتازًا بين المتانة والتكلفة، مما يجعله مناسبًا للإنتاج الجماعي.

الأسئلة الشائعة

1. كيف أختار الممتص الصدمة المناسب؟

يعتمد اختيار الممتص الصدمة المناسب على عدة عوامل. أولاً، فكّر في نوع مركبتك واستخدامها الأساسي—فالمُستخدم اليومي يختلف في احتياجاته عن المركبة العاملة خارج الطرق أو السيارة عالية الأداء. يجب أيضًا أخذ متطلبات الحمولة بعين الاعتبار، خاصة إذا كنت غالبًا ما تحمل أحمالًا ثقيلة أو تسحب مقطورة. وأخيرًا، حدد النتيجة الأدائية التي ترغب فيها، سواء كانت رحلة أكثر ليونة وراحلة، أو قيادة أكثر صلابة واستجابة.

2. أي خاصية هي الأهم بالنسبة لمادة تُستخدم في تطبيقات امتصاص الصدمات؟

بينما توجد عدة خصائص مهمة، فإن الخصية الأهم هي امتصاص الطاقة، والمعروفة أيضًا باسم التخميد. إن قدرة المادة على امتصاص الطاقة الحركية الناتجة عن التصادم وتحويلها إلى كمية صغيرة من الحرارة هي ما يمنع المركبة من الارتداد بشكل غير متحكم فيه. وتضمن هذه الخاصية، مقترنة بالمتانة والمرونة، أن تكون المادة قادرة على إدارة الصدمات والاهتزازات بفعالية وبوصف متكرر طوال عمرها الافتراضي.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —