قطع الصفائح الفولاذية بالليزر: إصلاح العيوب، اختيار الغاز المناسب، وتقليل التكاليف

ما هو قطع صفائح الصلب بالليزر وكيف يعمل

هل سبق أن تساءلت كيف يحقق المصنعون تلك القطع الدقيقة للغاية على مكونات الصلب؟ تكمن الإجابة في واحدة من أكثر التقنيات تحولاً في تصنيع المعادن الحديثة: قطع صفائح الصلب بالليزر. وقد ثورة هذا الإجراء في الطريقة التي تُشكل وتُعالج بها الصناعات الصلب، حيث يوفر دقة هندسية لا يمكن للطرق التقليدية لقطع تحقيقها.

يُعد القص بالليزر عملية حرارية عالية الدقة تستخدم شعاعًا من الضوء متماسكًا ومكثفًا ومحكومًا لصهر، وتبخير، وقطع المعدن على طول مسار مبرمج بدقة هندسية استثنائية.

إذًا، ما هو القطع بالليزر بالضبط؟ في جوهره، تقوم هذه التقنية بتوجيه شعاع ليزر مركز بشدة إلى سطح فولاذي ، مما يولد درجات حرارة تصل إلى حوالي 3000°م عند النقطة البؤرية. هذه الطاقة الحرارية المركزة إما تذيب أو تبخر مادة الصلب، ما يؤدي إلى قطع نظيفة ودقيقة دون التسبب في إجهاد ميكانيكي على القطعة المراد تشغيلها. والنتيجة؟ حواف خالية من الحُفر مع انخفاض خشونة السطح، وغالبًا لا تتطلب عمليات تشطيب ثانوية.

كيف تحوّل أشعة الليزر صفائح الصلب

عند قيامك بقطع الصلب باستخدام الليزر، تحدث العملية السحرية على المستوى الجزيئي. تبدأ العملية عندما تقوم الطاقة الكهربائية بإثارة الجسيمات داخل مصدر الليزر—سواء كان ليزر ألياف أو نظام CO2. ثم تطلق هذه الجسيمات المثارة فوتونات من خلال الانبعاث المحفز، مشكلةً شعاعًا مركزًا من الضوء تحت الأحمر يتم تركيزه بعد ذلك على نقطة صغيرة جدًا على سطح الصلب.

تخيل تركيز أشعة الشمس من خلال عدسة مكبرة، ولكن بدرجة دقة وقوة أكبر بكثير. تتحكم أنظمة CNC الحديثة في مسار القطع، وسرعة التغذية، وقوة الليزر، ومعايير الغاز المساعد بشكل متزامن، مما يسمح للمشغلين بتعديل الإعدادات بناءً على نوع المادة وسماكتها. هذه الدقة هي ما يجعل قطع المعادن بالليزر الخيار المفضل لكل شيء بدءًا من مكونات السيارات وصولاً إلى العناصر المعمارية.

العلم وراء دقة القطع الحراري

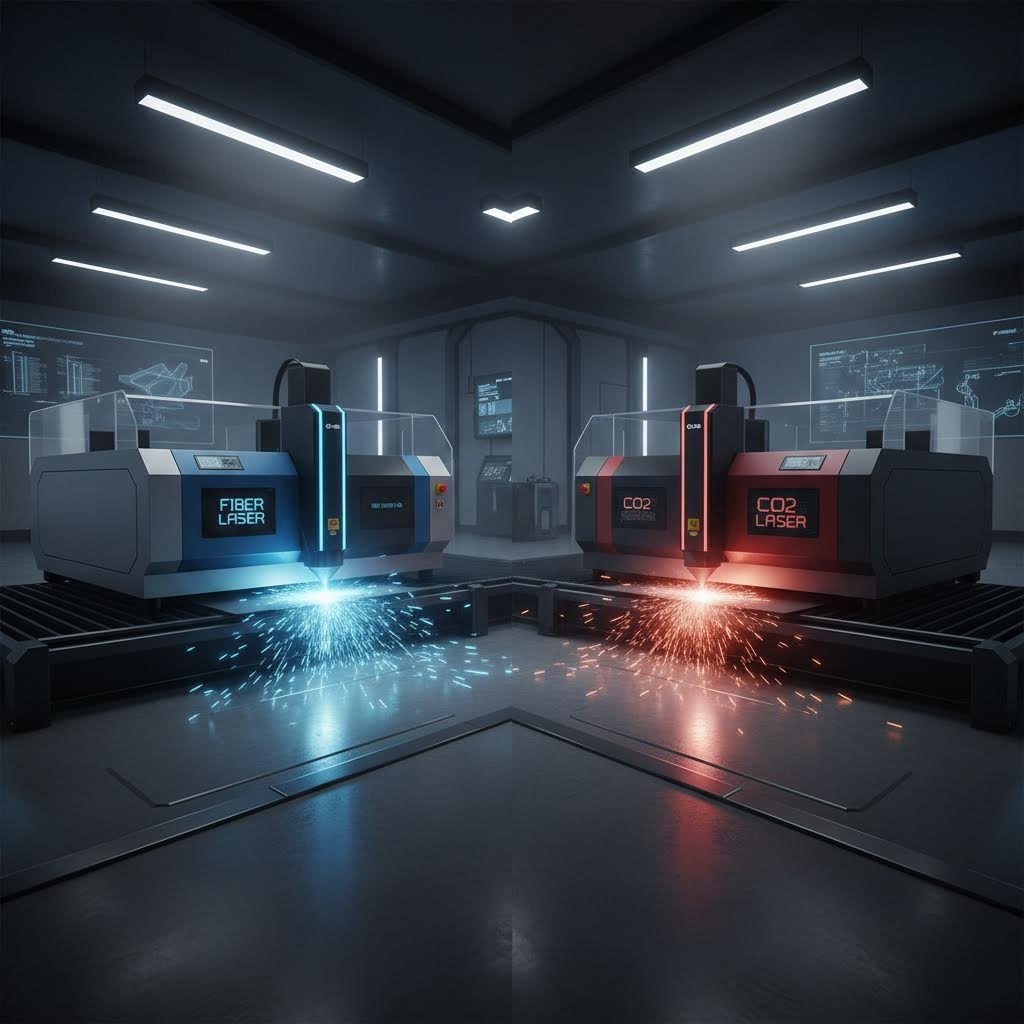

يُهيمن حاليًا نوعان رئيسيان من أشعة الليزر على معالجة صفائح الصلب: أشعة الليزر الليفية وأشعة الليزر CO2. ويولد كل منهما طاقة حرارية مركزة بطريقة مختلفة، لكن كلاهما يحقق نفس الهدف — إزالة المواد بدقة من خلال الاستلاب الحراري المتحكم فيه.

تُصدر أشعة الليزر الليفية ضوءًا بطول موجي يبلغ حوالي 1.06 ميكرون، في حين تعمل أشعة الليزر CO2 عند طول موجي 10.6 ميكرون. ويؤثر هذا الاختلاف في الطول الموجي تأثيرًا كبيرًا على كيفية امتصاص الفولاذ للطاقة الليزرية. وبما أن المعادن تنعكس أقل عند الأطوال الموجية الأقصر، فإن أشعة الليزر الليفية توفر قدرة قطع أكثر فاعلية لنفس إخراج الطاقة. وفقًا لـ Laser Photonics يمكن لأشعة الليزر الليفية تحويل ما يصل إلى 42% من الطاقة الكهربائية إلى ضوء ليزري، مقارنةً بنسبة 10-20% فقط لأنظمة CO2.

كما يستفيد عملية القطع بالليزر من غازات مساعدة — عادةً الأكسجين أو النيتروجين — التي تساعد في إزالة المادة المنصهرة من منطقة القطع مع التأثير على جودة الحافة. سواء كنت تستخدم آلة قطع بالليزر للمواد الرقيقة أو لمعالجة صفائح أثقل، فإن فهم هذه الأساسيات يساعدك على تحسين النتائج والتحكم في التكاليف.

هذه المزيج من الدقة الحرارية، والتحكم الرقمي بالكمبيوتر (CNC)، وعلم المواد هو بالضبط السبب في أن قطع الصفائح الفولاذية بالليزر أصبح المعيار الصناعي في تصنيع المعادن الدقيقة — حيث يوفر تكرارًا وسرعة وجودة لا يمكن لأي من الطرق الميكانيكية لقطع المعادن تحقيقها.

الليزر الليفي مقابل ليزر CO2 في تطبيقات قطع الصفائح الفولاذية

الآن بعد أن فهمت كيف يعمل قطع الليزر، ما نوع الليزر الذي ينبغي عليك اختياره لمشاريعك الخاصة بقطع الصفائح الفولاذية؟ إن هذا القرار يؤثر بشكل كبير على سرعة القطع، وتكاليف التشغيل، وجودة الحافة. دعونا نحلل النقاش بين الليزر الليفي وليزر CO2 كي تتمكن من اتخاذ قرار مدروس بناءً على تطبيقاتك المحددة.

الاختلاف الأساسي يكمن في الطول الموجي. تعمل الليزرات الليفية عند 1.064 ميكرومتر، بينما تُصدر الليزرات CO2 عند 10.6 ميكرومتر. لماذا يهم هذا؟ تمتص الفولاذ الأطوال الموجية الأقصر بكفاءة أكبر، ما يعني أن الليزرات الليفية توفر طاقة قطع أعلى لكل واط من الطاقة المدخلة. وقد دفع هذا التفوّق في الطول الموجي إلى الاعتماد السريع على التقنية الليفية في عمليات القطع بالليزر الصناعية حول العالم .

مزايا ليزر الألياف في معالجة الصلب

إذا كنت تعالج صفائح فولاذ رقيقة — عادةً نصف بوصة أو أقل — فإن الليزرات الليفية غالبًا ما تكون أفضل ليزر لقطع موادك. وفقًا لـ Alpha Lazer يمكن لأجهزة الليزر الليفي أن تقطع بسرعة تصل إلى خمس مرات أسرع من أنظمة CO2 التقليدية على المواد الرقيقة. وينعكس هذا السرعة مباشرةً في انخفاض تكلفة القطعة الواحدة وتقليل دورات الإنتاج.

ضع في اعتبارك فرق تكلفة التشغيل: تشغيل ليزر CO2 بقدرة 4 كيلوواط يكلف حوالي 12.73 دولارًا في الساعة، بينما يعمل ليزر ألياف مكافئ بقدرة 4 كيلوواط بسعر 6.24 دولارات فقط في الساعة. وعلى مدى آلاف ساعات الإنتاج، تتراكم هذه التوفيرات بشكل كبير. كما أن أنظمة الألياف تتطلب صيانة أقل بفضل تصميمها الحالة الصلبة مع عدد أقل من الأجزاء المتحركة — فلا حاجة لاستبدال أنابيب مليئة بالغاز أو مرايا بصرية بشكل دوري.

كان تطور تقنية الألياف مذهلاً. عندما دخلت الليزرات الليفية مجال التصنيع حوالي عام 2008، فقد وصلت بسرعة إلى عتبة القطع البالغة 4 كيلوواط، والتي استغرق الليزر CO2 عقدين من الزمن لتحقيقها. واليوم، تجاوزت الليزرات الليفية 12 كيلوواط وما بعدها، مما يمكنها من معالجة مواد أكثر سماكة باستمرار مع الحفاظ على مزاياها من حيث السرعة والكفاءة.

متى تكون أشعة الليزر CO2 لا تزال مناسبة

على الرغم من هيمنة الألياف في معالجة المواد الرقيقة، يظل قطع الصلب بالليزر CO2 خيارًا قابلاً للتطبيق في حالات محددة. عند قطع الصلب السميك الذي يتجاوز 20 مم، يمكن لليزر CO2 أن يوفر جودة حواف أكثر نعومة. حيث يقوم الطول الموجي الأطول بتوزيع الحرارة بشكل أكثر توازنًا عبر المقاطع السميكة، مما ينتج تشطيبات سطحية أفضل على الصفائح الثقيلة.

كما توفر أنظمة CO2 مزايا عندما تتعامل عملياتك مع مجموعة متنوعة من المواد. إذا كانت حاجة نظام الليزر ووحدة التحكم الرقمي CNC الخاص بك تشمل معالجة مواد غير معدنية مثل الأكريليك أو الخشب أو البلاستيك إلى جانب الصلب، فإن ليزر CO2 يوفر هذه المرونة. وتُعد تقنيته الراسخة وتكاليفه الأولية المنخفضة للتجهيزات عامل جذب للمصانع التي تتسم بتدفقات عمل متعددة المواد.

ومع ذلك، بالنسبة للتشغيل المخصص للصلب — لا سيما في التصنيع عالي الحجم — فإن التقنية الليفية توفر عادةً عائد استثمار أفضل. يجب أن يتماشى الليزر المستخدم في آلة القطع الذي تختاره مع أنواع المواد الأساسية، ومتطلبات السُمك، وحجوم الإنتاج.

| المعلمات | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| نطاق سماكة الفولاذ | مثالي حتى 25 مم | فعال حتى 40 مم أو أكثر |

| سرعة القطع (الصلب الرقيق) | حتى 20 مترًا/دقيقة | أبطأ بـ 3-5 مرات من الألياف |

| تكلفة التشغيل (4 كيلوواط) | ~6.24 دولار/ساعة | ~12.73 دولار/ساعة |

| جودة الحافة (المواد الرقيقة) | ممتازة، مع تفلطح ضئيل | جيد |

| جودة الحافة (المواد السميكة) | قد يتطلب معالجة لاحقة | تشطيب أكثر نعومة |

| متطلبات الصيانة | ضئيلة (تصميم الحالة الصلبة) | منتظمة (أنابيب الغاز، المرايا) |

| عمر المعدات | حتى 100,000 ساعة | 20,000-30,000 ساعة |

| كفاءة الطاقة | ~35% تحويل | 10-20% تحويل |

عند تقييم أنظمة الليزر CNC لتشغيلك، فكر في الاحتياجات الفورية والنمو المستقبلي على حد سواء. تتطلب أشعة الليزر الليفية استثمارًا أوليًا أعلى ولكنها توفر تكاليف عمر التشغيل بشكل كبير من خلال تقليل المصروفات التشغيلية، وصيانة ضئيلة، وطول عمر المعدات. بالنسبة لمعظم تطبيقات الصفائح الفولاذية، وبخاصة في صناعات السيارات والفضاء الجوي والإلكترونيات، أصبحت التقنية الليفية هي الرائدة بوضوح من حيث الأداء.

درجات الصلب واختيار المواد للحصول على أفضل قطع بالليزر

لقد اخترت نوع الليزر الخاص بك — ولكن هل نظرت فيما إذا كان الصلب الخاص بك مناسبًا فعليًا للتجهيز بالليزر؟ يلعب اختيار المادة دورًا حاسمًا مماثلاً في تحقيق قطع نظيف ودقيق. لا تستجيب جميع درجات الصلب بنفس الطريقة للطاقة الحرارية المركزة، ومعرفة هذه الاختلافات يمكن أن يوفر عليك إعادة العمل المكلفة، وتكوين الرواسب الزائدة، وجودة الحواف غير المتسقة.

درجات الصلب ليست تصنيفات عشوائية. وفقًا لـ KGS Steel ، توفر أنظمة تصنيف AISI وASTM معلومات حيوية حول محتوى الكربون والعناصر السبيكة والخصائص الميكانيكية—وكلها تؤثر مباشرة على استجابة المادة لعمليات قطع الصفائح المعدنية. دعونا نستعرض ما يجعل بعض أنواع الصلب مثالية للتجهيز بالليزر وكيفية إعداد المواد لتحقيق أفضل النتائج.

فهم مواصفات صلب الجودة بالليزر

ما الذي يجعل الصلب "ذو جودة ليزرية" بالضبط؟ عندما يشير العاملون في التصنيع إلى هذا المصطلح، فإنهم يشيرون إلى مادة تم معالجتها خصيصًا للتخلص من مشكلات القطع الشائعة. مستودع فولاذ يوضح أن صلب الجودة بالليزر يمر بعملية معالجة تسمى المعالجة بالدرفلة الباردة (temper pass processing) عبر مطحنة تسوية أو مسطح (temper mill)، وجهاز تسطيح (flattener)، ومسطّح (leveler)، ومقص دوار مستمر (continuous rotary shear)—وهي خطوط قطع حسب الطول تحول صلب الدرفلة القياسية إلى مادة سهلة القطع وخالية من المشكلات.

إليك السبب في أهمية ذلك لعمليات القطع بالليزر للصفائح المعدنية. تحتفظ ملفات الصلب القياسية بـ"ذاكرة" من عملية التلبيس، مما يؤدي إلى انحناء الصفائح أو تقوسها أثناء القص. ويؤدي هذا الحراك إلى مسافات بؤرية غير متسقة، ما ينتج عنه جودة قطع متغيرة عبر جزءك. ويُلغي الصلب عالي الجودة للقطع بالليزر هذه الذاكرة تمامًا.

- استواء الطاولة: يَستقر الصلب عالي الجودة للقطع بالليزر بشكل مستوٍ تمامًا على سرير القطع، مما يحافظ على تركيز شعاع ثابت عبر كامل الصفيحة

- جودة السطح: يقلل التشطيب السطحي المحسن من تباين الانعكاسية الذي قد يؤثر على امتصاص الطاقة

- التسامحات الضيقة: يضمن السمك الموحّد طوال الصفيحة معايير قطع يمكن التنبؤ بها

- ثبات التركيب الكيميائي: توزيع السبائك الموحّد يمنع حدوث بقع ساخنة أو تفاعلات حرارية غير متسقة

- إزالة ذاكرة التلبيس: لا يوجد ارتداد أو تقوس أثناء المعالجة

بالنسبة لقطع الصلب الطري بالليزر، فإن الدرجات مثل A36 و1008 تستجيب بشكل استثنائي جيد لعملية الليزر. تُقطع هذه الفولاذات منخفضة الكربون—التي تحتوي على أقل من 0.3% كربون—بشكل أكثر انتظاماً ونظافة مقارنةً بالبدائل عالية الكربون. كما أن خصائصها الحرارية المتسقة تسمح للمشغلين بتحسين معايير القطع مرة واحدة والحفاظ على الجودة عبر دفعات الإنتاج.

قطع الليزر الفولاذ المقاوم للصدأ تُظهر اعتبارات مختلفة. وفقًا لشركة SendCutSend، تستجيب الفولاذات المقاومة للصدأ الأوستنيتية مثل الدرجتين 304 و316 استجابة استثنائية جيدة بسبب تركيبها المتناسق وتوصيلها الحراري المنخفض. في الواقع، يعمل التوصيل الحراري المنخفض لصالحك—إذ يتركز الحرارة بشكل أكثر فعالية في منطقة القطع، ما ينتج حوافاً أنظف مع مناطق مؤثرة حرارياً ضئيلة.

عند العمل مع فولاذ عالي القوة منخفض السبائك (HSLA)، أو الفولاذ المتقدم عالي القوة (AHSS)، أو الفولاذ فائق القوة (UHSS)، توقع الحاجة إلى تعديل معايير القطع. يمكن أن تؤثر العناصر السبيكية الأعلى على معدلات امتصاص الطاقة والسلوك الحراري. ويُعد محتوى الكربون عنصراً محورياً بوجه خاص—فقد تتطلب المواد ذات الكربون المرتفع سرعات وإعدادات طاقة معدلة لمنع تصلب الحواف.

اعتبارات قطع الفولاذ المسحوب على الساخن مقابل المسحوب على البارد

إلى جانب اختيار الدرجة، فإن نوع تشطيب الفولاذ الخاص بك يؤثر تأثيراً كبيراً على نتائج قطع الليزر. إن فهم الفروق بين الفولاذ المسحوب على الساخن والمسحوب على البارد يساعدك على إعداد المواد بشكل صحيح وتحديد معايير الجهاز المناسبة.

الفولاذ المسحوب على الساخن: يُصنع الفولاذ المدرفل الساخن عند تدحرجه بدرجات حرارة تزيد عن 1700 درجة فهرنهايت، ثم يُبرد في الهواء عند درجة حرارة الغرفة. هذه العملية تُعدّل المادة ولكنها تترك وراءها طبقة صدأ مميزة تُعرف باسم (مقاييس المطحنة)، وهي طبقة أكسيد داكنة يمكن أن تعيق امتصاص الطاقة الليزرية. يعمل الفولاذ الكربوني المدرفل على الساخن بشكل جيد في التطبيقات الإنشائية التي تكون فيها القوة أكثر أهمية من المظهر الجمالي، لكن تلك الطبقة تتطلب عناية خاصة.

في عمليات قص الصفائح المعدنية باستخدام آلة القطع بالليزر، تمثل طبقة مقاييس المطحنة تحديًا مزدوجًا. فطبقة الأكسيد لها خصائص حرارية مختلفة عن المعدن الأساسي، مما يؤدي إلى امتصاص غير متساوٍ للطاقة. بالإضافة إلى ذلك، قد تتقشر الطبقة أثناء القص، ما يلوث العدسات أو يسبب عيوبًا سطحية. ضع في اعتبارك هذه الطرق التحضيرية:

- إزالة الطبقة الميكانيكية قبل القص للحصول على نتائج متسقة

- زيادة قوة الليزر لاختراق الطبقة (أقل موثوقية)

- اختيار مادة مدرفلة على الساخن ومخللة ومزيتة (HRP&O) بدلاً من غيرها

مدرفل على الساخن ومخلل ومزيت (HRP&O): يتم معالجة هذه المادة بحمام حمضي بعد الدرفلة لإزالة الطبقة السطحية، ثم تُغطى بطبقة واقية من الزيت لمنع الصدأ. وبذلك تحصل على فوائد تكلفة الفولاذ المدرفل ساخناً مع سطح أنظف يستجيب بشكل أكثر اتساقاً لعمليات الليزر. كما أن النهاية الأملس تجعل من HRP&O خياراً متوسطاً ممتازاً للأوراق المعدنية المقطوعة بالليزر التي لا تحتاج إلى دقة المواد المدرفلة على البارد.

الصلب المدرفل على البارد: بعد الدرفلة الأولية على الساخن والتبريد، تُدرفل هذه المادة مجددًا عند درجة حرارة الغرفة للحصول على تشطيب أملس وأكثر دقة. ويؤدي التصلب الناتج عن هذه العملية الإضافية إلى جعل الفولاذ المدرفل على البارد أقوى وأكثر دقة في الأبعاد مقارنةً بالبدائل المدرفلة على الساخن. وللعمليات التصنيعية التي تتطلب تحملات ضيقة أو عمليات ثني لاحقة، فإن الفولاذ المدرفل على البارد يُقدّم نتائج متفوقة.

توفر الأسطح المدرفلة على البارد امتصاصًا متسقًا للطاقة الليزرية، وسلوك قطع يمكن التنبؤ به، وحوافًا أنظف. ومع ذلك، تأتي هذه الجودة المحسّنة بتكلفة أعلى للمواد. عند قص الألمنيوم بالليزر أو معالجة معادن عاكسة أخرى، تنطبق مبادئ تحضير السطح نفسها — فالسطوح الأنظف والأكثر اتساقًا تعطي دائمًا نتائج أفضل.

كما أن السُمك يؤثر على اختيارك للدرجة والنهاية السطحية. يمكن لليزرات الليفية الحديثة معالجة الفولاذ الطري بسُمك يصل إلى 25 مم، في حين قد تكون قدرة الليزر على قص الفولاذ المقاوم للصدأ والسبائك الأخرى محدودة من حيث السُمك حسب قوة الجهاز. بالنسبة للمواد السميكة، تصبح حالة السطح أكثر أهمية بازدياد زمن القص وتراكم الحرارة.

من خلال مطابقة درجة الفولاذ ونهايته مع إمكانيات معدات الليزر الخاصة بك ومتطلبات الاستخدام النهائي، فإنك تضع الأساس لقطعٍ متسقة وعالية الجودة. ولكن اختيار المادة هو فقط جزء من المعادلة؛ فغاز المساعدة الذي تختاره يلعب دورًا مساويًا في تحديد جودة الحافة وكفاءة المعالجة.

اختيار غاز المساعدة وتأثيره على جودة قطع الفولاذ

لقد اخترت نوع الليزر وأعددت مادة الفولاذ الخاصة بك — ولكن هنا بالتحديد يرتكب العديد من المصنّعين أخطاءً مكلفة. إن غاز المساعدة المتدفق عبر فوهة القطع ليس مجرد عنصر داعم؛ بل يحدد بشكل جوهري جودة الحافة وسرعة القطع ومتطلبات المعالجة اللاحقة. فكّر في الليزر باعتباره الشفرة التي تذيب المعدن، بينما يعمل الغاز كتيار قوي يُخلّص من المعدن المنصهر ويُشكّل النتائج النهائية.

وفقًا لشركة Metal-Interface، فإن الشركات المصنعة تتخذ أحيانًا قرارات اختيار الغاز بسرعة—لكن هذا الاختيار يؤثر مباشرةً على كل شيء بدءًا من إنتاجية التشغيل وصولاً إلى تكاليف ما بعد المعالجة. سواء كنت تستخدم الليزر لقطع الصلب في إنتاج سيارات عالي الحجم أو لأجزاء دقيقة فردية، فإن فهم العلم الكامن وراء اختيار غاز المساعدة يُحدث تحولًا في نتائج القص الخاصة بك.

إذًا ماذا يفعل غاز المساعدة بالضبط؟ عندما يخترق شعاع الليزر سطح الصلب، فإنه يُكوّن بركة معدن منصهرة ستتصلب طبيعيًا في مسار القطع دون تدخل. ويؤدي تدفق الغاز المضغوط أربع وظائف حاسمة في آنٍ واحد: طرد المعدن المنصهر لمنع تكوّن الشوائب (Dross)، والتحكم في التفاعلات الكيميائية عند حافة القطع، وحماية عدسات الجهاز من الدخان والرشات المتطايرة، وإدارة الحرارة للحد من التشوه. إن عمليات قطع المعادن بالليزر الحديثة تكون مستحيلة حرفيًا بدون توصيل مناسب للغاز.

قطع بالأكسجين للحصول على السرعة والكفاءة

عند قطع الكربون والفولاذ اللين، فإن الأكسجين يوفر شيئًا لا يمكن لأي غاز آخر تقديمه: تفاعلًا طاردًا للحرارة يسرّع بشكل فعّال عملية القطع. إليك كيف يعمل — لا يقوم الأكسجين فقط بإزاحة المادة المصهورة، بل يتفاعل كيميائيًا مع الفولاذ المسخن، مما يُنتج طاقة حرارية إضافية تُكمّل قوة الليزر الخاصة بك.

يُفسر هذا التفاعل الاحتراقي سبب تحقيق قطع المعادن بالليزر باستخدام الأكسجين لسرعات أسرع بكثير على الفولاذ اللين. وفقًا لـ Rise Laser ، فإن التفاعل الطارد للحرارة يولّد حرارة إضافية تسمح لليزر بقطع الفولاذ اللين السميك بشكل أسرع بكثير مقارنة بأي خيار آخر من الغازات. بالنسبة للعمليات عالية الإنتاجية التي تعالج الفولاذ الكربوني، فإن هذه الميزة في السرعة تنعكس مباشرةً في انخفاض التكلفة لكل قطعة.

تُظهر معايير التشغيل القصة الحقيقية. يتطلب القطع بالأكسجين عادةً ضغطًا يبلغ حوالي 2 بار مع استهلاك يقارب 10 أمتار مكعبة في الساعة—وهو أقل بكثير من استهلاك النيتروجين في القطع. يعني هذا الاستهلاك المنخفض تقليل التكاليف التشغيلية لعمليات قطع الفولاذ بالليزر التي تركز بشكل أساسي على معالجة الفولاذ الطري.

ومع ذلك، يأتي القطع بالأكسجين مع عيب كبير: الأكسدة. فالتفاعل الكيميائي نفسه الذي يسرّع عملية القطع يؤدي إلى تكوّن طبقة أكسيد داكنة على حواف القطع. ويظهر السطح المؤكسد بلون رمادي خفيف وقد يتطلب أعمال تشطيب إضافية تشمل:

- الفرش أو الجلخ قبل الطلاء

- إزالة كيميائية للتطبيقات الجمالية

- تحضير الحواف قبل اللحام لضمان اندماج سليم

- مزيد من وقت التنظيف في تدفقات الإنتاج

بالنسبة لمكونات الهيكل الفولاذي، أو معدات الزراعة، أو التطبيقات التي سيتم فيها إخفاء الحافة المقطوعة أو طلاؤها، فإن ميزة السرعة التي توفرها الأكسجين غالبًا ما تفوق القلق بشأن التأكسد. ولكن عندما تكون جودة الحافة أو لحامها أمراً مهماً، فستحتاج إلى نهج مختلف.

القطع بالنيتروجين للحواف الجاهزة للحام

عندما تتطلب العمليات اللاحقة حوافاً خالية من العيوب — مثل اللحام، أو الطلاء البودري، أو العناصر المعمارية المرئية — يصبح النيتروجين هو الحل الأمثل لقطع الفولاذ بالليزر. وعلى عكس السلوك التفاعلي للأكسجين، يكون النيتروجين خاملًا تمامًا. وتقتصر مهمته على الجانب الميكانيكي: دفع المادة المنصهرة بعيدًا بضغط عالٍ مع حماية حافة القطع من أكسجين الجو.

النتائج تتحدث عن نفسها. توضح إيزوتاما أن النيتروجين يمنع الأكسدة أثناء القطع، مما ينتج حوافًا لامعة ونظيفة وجاهزة للحام دون الحاجة إلى عمليات ما بعد المعالجة. وهذا يجعل النيتروجين الخيار الأول لقطع الفولاذ المقاوم للصدأ والألومنيوم وأي تطبيق تحتاج فيه إلى نتائج قطع معدنية بالليزر تنتقل مباشرة إلى المرحلة الإنتاجية التالية.

لكن هذه الحافة النظيفة تأتي بثمن — من حيث استهلاك الغاز وسرعة القطع. يتطلب القطع بالنيتروجين ضغطًا أعلى بكثير (من 22 إلى 30 بارًا مقارنةً بـ 2 بار للإكسجين) ويستهلك حوالي 40 إلى 60 مترًا مكعبًا في الساعة، وقد يصل إلى 120 مترًا مكعبًا في الساعة بالنسبة للمواد السميكة. بالإضافة إلى ذلك، فإن القطع باستخدام النيتروجين أبطأ بنسبة 30٪ تقريبًا مقارنةً بالقطع بالإكسجين عند نفس سماكات الصلب.

رغم هذه المعايير التشغيلية الأعلى، غالبًا ما يثبت النيتروجين أنه أكثر اقتصادية عند النظر في الصورة الكاملة للإنتاج. فكر في التكاليف الثانوية التي يتم استبعادها:

- لا حاجة لعمالة الجلخ أو التنظيف بالفرشاة لتحضير الحواف

- إمكانية اللحام المباشر دون خطر التلوث

- الالتصاق بالطلاء والمسحوق دون الحاجة إلى تحضير إضافي

- إزالة الاختناقات في محطات التشطيب

كما يشير جان-لوك مارشان من ميسير فرنسا في تقرير شركة Metal-Interface الخاص بالصناعة "اليوم، اتجاه السوق هو الاعتماد على مصدر غاز واحد متعدد الأغراض باستخدام النيتروجين." هذه المرونة – حيث يعمل النيتروجين بكفاءة على الفولاذ والفولاذ المقاوم للصدأ والألمونيوم – تسهّل العمليات بالنسبة للمحلات التي تقطع مواد متنوعة.

| المعلمات | غاز الأكسجين المساعد | غاز النيتروجين المساعد |

|---|---|---|

| نهاية الحافة | طبقة داكنة ومتأكسدة | سطوع نظيف خالٍ من الأكاسيد |

| سرعة القطع (الصلب الطري) | ~30% أسرع من النيتروجين | السرعة الأساسية |

| ضغط التشغيل | ~2 بار | 22-30 بار |

| استهلاك الغاز | ~10 م³/ساعة | 40-120 م³/ساعة |

| تكلفة الغاز لكل ساعة | أقل | أعلى |

| الأفضل للمواد | الصلب الكربوني، الصلب اللين | الفولاذ المقاوم للصدأ، الألومنيوم، جميع المعادن |

| التطبيقات المناسبة | الأجزاء الهيكلية، الحواف المخفية، الفولاذ عالي الكمية | اللحامات، الأجزاء المطلية، المكونات المرئية |

| يتطلب معالجة لاحقة | غالبًا (طحن، تنظيف، تحضير) | الحد الأدنى إلى لا شيء |

يعتمد القرار بين الأكسجين والنيتروجين في النهاية على سير العمل المحدد لديك. بالنسبة لشركة تقوم بقطع الفولاذ الكربوني بشكل أساسي بسماكة أكثر من 2-3 مم حيث سيتم طلاء الحواف أو إخفاؤها، فإن ميزة السرعة التي يوفرها الأكسجين تكون منطقية من الناحية الاقتصادية. أما بالنسبة للمصانع التي تعالج الفولاذ المقاوم للصدأ أو الألومنيوم أو الأجزاء التي تتطلب لحامًا فوريًا، فإن حافة القطع النظيفة التي يوفرها النيتروجين تلغي العمليات الثانوية المكلفة.

تحتفظ بعض العمليات بإمكانية استخدام غازين معًا، مع التبديل حسب نوع المادة ومتطلبات الاستخدام النهائي. تتيح لك هذه المرونة تحسين كل مهمة على حدة — بحيث تستفيد من مزايا سرعة الأكسجين عند الحاجة، وفي الوقت نفسه تستفيد من مزايا جودة النيتروجين في التطبيقات المتطلبة. إن فهم معايير اختيار الغاز هذه يمكن أن يساعدك على اتخاذ قرارات مدروسة توازن بين جودة القص، وسرعة المعالجة، والتكاليف الإجمالية للإنتاج.

بالطبع، اختيار الغاز المناسب هو فقط جزء من تحقيق النتائج المثلى. حتى مع اختيار الغاز الصحيح، يمكن أن تؤدي المعايير الخاطئة للقطع إلى عيوب تُضعف جودة القطع. دعونا نفحص معايير الجودة الرئيسية التي تحدد نتائج ناجحة لقطع الفولاذ بالليزر.

معايير جودة القطع وقدرات التحمل

لقد ضبطت نوع الليزر، واخترت درجة الفولاذ المناسبة، وحددت غاز المساعدة — ولكن كيف تعرف ما إذا كانت قطعك تفي فعليًا بالمواصفات؟ إن فهم المعايير القابلة للقياس التي تحدد دقة قطع الليزر هو ما يفرق بين القطع المقبولة والمرفوضة. وتؤثر هذه المقاييس على الجودة بشكل مباشر، سواء من حيث تركيب القطع بدقة، أو أدائها الهيكلي، أو مدى توافقها مع توقعات عملائك.

لا يعتمد القطع الناجح للصفائح المعدنية بالليزر فقط على اختراق المادة، بل أيضًا على التحكم الدقيق في كيفية حدوث هذا القَطْع. وفقًا لشركة DW Laser، فإن جودة قطع الليزر تتحدد بأربعة عوامل رئيسية: الدقة (الأبعاد المطابقة تمامًا للمواصفات)، وجودة الحافة (النعومة والتشطيب النهائي)، والاتساق (تجانس القَطْع عبر أجزاء متعددة)، وضآلة المنطقة المتأثرة بالحرارة. دعونا نستعرض كل معامل من هذه المعاملات كي تتمكن من تقييم نتائج القَطْع الخاصة بك وتحسينها.

عرض الشق وتأثيره على دقة القطعة

تخيل أنك ترسم خطًا باستخدام قلم تحديد بدلًا من قلم رفيع. إن قلم التحديد يزيل مادة أكثر من القلم الرفيع، ما يؤدي إلى تغيير الأبعاد النهائية. يعمل عرض الشق بنفس الطريقة؛ فهو الكمية الفعلية من المادة التي يزيلها شعاع الليزر أثناء القَطْع. ويُعد هذا التفصيل الصغير ظاهريًا له آثار كبيرة على تسامحات القطعة وإنتاجية المادة.

وفقًا لـ Boco Custom تتراوح شق الليزر الليفي عادةً بين 0.006 و0.015 بوصة (0.15–0.38 مم)، وتختلف حسب نوع المادة والسماكة وإعداد الفوهة. قد تبدو هذه الاختلافات ضئيلة، ولكن عند قص أجزاء يجب أن تناسب بعضها بدقة، فإن كل جزء من عشرة من المليمتر له أهميته.

هنا تصبح أهمية الشق بالغة: فالأجزاء الداخلية الصغيرة مثل الثقوب ستُصغر فعليًا بمقدار عرض الشق، في حين يمكن أن تزيد المساحات المقطوعة الداخلية الكبيرة في الحجم. على سبيل المثال، إذا كنت بحاجة إلى ثقب عبور M6 (6.6 مم)، فإن رسمه بحجم 6.6 مم بالضبط سيؤدي إلى ثقب أصغر من اللازم بعد قطع الليزر للمادة. أما تعويض هذا المقدار ليصبح 6.6–6.8 مم في ملف التصميم، فإنه يقلل من خطر الحصول على تركيبات ضيقة بعد القطع والتشطيب.

يؤثر عرض القطع أيضًا على حساباتك لكفاءة استخدام المواد. عند ترتيب أجزاء متعددة على صفيحة واحدة، يجب أن تأخذ في الاعتبار عرض القطع بالإضافة إلى المسافة الكافية بين الأجزاء. عدم أخذ هذا الفقد في المادة بعين الاعتبار يؤدي إما إلى هدر في الفولاذ أو أجزاء خارج التحمل المسموح به. تصبح عمليات قص الصفائح المعدنية بجهاز القطع بالليزر أكثر فعالية من حيث التكلفة عندما تفهم بدقة كمية المادة التي تستهلكها كل عملية قطع.

- طاقة الليزر: يمكن أن تؤدي إعدادات الطاقة الأعلى إلى توسيع عرض القطع، خاصةً على المواد الرقيقة حيث تنتشر الطاقة الزائدة بشكل جانبي

- سرعة القطع: تزيد السرعات الأبطأ من التعرض للحرارة، ما قد يؤدي إلى توسيع الشق؛ بينما قد تنتج السرعات الأسرع شقوقًا أنظف وأضيق

- موضع التركيز: التركيز الأمثل يُنتج أصغر حجم ممكن للبقعة وبالتالي أضيق عرض قطع؛ أما فقدان التركيز فيزيد من عرض القطع

- ضغط غاز المساعدة: تساعد الضغوط الأعلى في طرد المادة المنصهرة بكفاءة أكبر، مما يقلل من إعادة الصب ويتحكم في هندسة عرض القطع

- مسافة فوهة القطع عن السطح: تحافظ المسافة الثابتة على تدفق غاز موحد وتسليم شعاع دقيق عبر مسار القطع بأكمله

إدارة المناطق المتأثرة بالحرارة في الصلب

عندما تذيب الطاقة الحرارية المركزة الصلب، فإن المادة المحيطة لا تبقى دون تأثير. إن منطقة التأثير الحراري (HAZ) هي المنطقة المجاورة للقطع والتي تتعرض لتغيرات في درجة الحرارة كافية لتعديل تركيبها المجهري، حتى وإن لم تنصهر فعليًا. بالنسبة للتطبيقات الإنشائية، فإن فهم منطقة التأثير الحراري أمر ضروري للحفاظ على سلامة المادة.

وفقًا لـ أمبر ستيل ، يُشكّل قطع الليزر منطقة صغيرة ومحلية من التأثير الحراري بالقرب من منطقة القطع—وهي أصغر بكثير مقارنة بطرق القطع بالبلازما أو الأوكسي أسيتيلين. هذا المدخل الحراري المضبوط هو أحد الأسباب التي تجعل خدمات قطع الليزر الدقيقة الخيار المفضل في التطبيقات التي تتطلب خصائص مادة متسقة.

لماذا يهم منطقة التأثير الحراري (HAZ)؟ داخل هذه المنطقة، تتغير الخواص الميكانيكية للصلب. قد تواجه زيادة في الصلابة (وقد يبدو ذلك مفيدًا لكنه قد يؤدي إلى الهشاشة)، أو انخفاض مقاومة التآكل في الفولاذ المقاوم للصدأ، أو تغير في تركيب الحبيبات ما يؤثر على أداء التعب. وفي الفولاذ عالي القوة، يمكن أن تصبح منطقة التأثير الحراري نقطة ضعف تبدأ منها الفشلات عند التحميل.

يعتمد حجم منطقتك لمنطقة التأثير الحراري (HAZ) على عدة عوامل. فالمواد ذات التوصيل الحراري الأعلى تُبدد الحرارة بشكل أسرع، مما يُنتج مناطق أضيق. على العكس، فإن المواد التي تحتفظ بالحرارة لفترة أطول تُكوّن مناطق مؤثرة أكبر. كما تلعب معايير القطع الخاصة بك دورًا مهمًا بالمثل:

- مُدخل حراري أقل: سرعات قطع أسرع والإعدادات المُحسّنة للطاقة تقلل من التعرض الحراري الكلي، مما يقلص عمق منطقة التأثير الحراري (HAZ)

- سرعات قطع أعلى: أقل وقت عند درجات الحرارة المرتفعة يعني انتقال حرارة أقل إلى المادة المحيطة

- تدفق غاز مساعد مناسب: التبريد الفعّال بواسطة غاز عالي الضغط يقلل من تراكم الحرارة

- سمك المادة: تعمل المواد الأسمك كمُشتتات حرارة أفضل، وغالبًا ما تنتج مناطق حساسة أصغر نسبيًا بالنسبة إلى حجم المادة.

قد تحتاج، بالنسبة للمكونات الهيكلية الحرجة، إلى إزالة المنطقة الحساسة بالكامل من خلال عمليات ما بعد القطع. يؤدي تشغيل أو جلخ الحافة المقطوعة إلى التخلص من المادة المتأثرة، لكن ذلك يزيد من تكلفة العمالة ويقلل العائد. ما هو الحل الأكثر عملية؟ تحسين معايير القطع لتقليل المنطقة الحساسة منذ البداية، مع تحقيق قطع نظيف يحافظ على خواص المادة دون الحاجة إلى عمليات ثانوية.

نهاية الحافة والتسامحات القابلة للتحقيق

مرر إصبعك على طول حافة مقطوعة بالليزر، وستشعر فورًا بالاختلافات في الجودة. تتراوح خصائص إنهاء الحافة من ناعمة كالمرآة إلى ظهور خطوط مرئية — وتحدد عدة عوامل الموقع الذي تقع فيه قطعك على هذا الطيف. بالنسبة لخدمات القطع الدقيقة بالليزر، غالبًا ما تكون جودة الحافة هي العامل الحاسم في اجتياز القطع للفحص.

الخطوط الدقيقة—وهي خطوط رفيعة تمتد عموديًا على اتجاه القطع—تنشأ نتيجة الطبيعة النابضة لنقل طاقة الليزر وديناميكية المواد المنصهرة. وعادةً ما تشير الخطوط الأكثر خشونة إلى سرعات قطع لا تتماشى مع إعدادات القدرة، في حين تدل الحواف الأكثر نعومة على معايير مُحسّنة. وتتراوح مواصفات خشونة السطح للصلب المقطوع بالليزر عادة بين 25 و100 جزء من الألف من البوصة (ميكروبوصة)، حسب سمك المادة ومعايير القطع.

ما هي التحملات التي يمكن تحقيقها فعليًا؟ وفقًا للبيانات المرجعية من شركات التصنيع الدقيقة، فإن أشعة الليزر الليفية تحتفظ عادة بقيمة ±0.005 بوصة (0.13 مم) على المواد الرقيقة، وتتسع إلى ±0.010 بوصة (0.25 مم) مع زيادة السمك. وللحصول على دقة موضعية لأنماط الثقوب المتصلة بنظم التثبيت، فإن ±0.010 بوصة تعتبر قيمة قابلة للتحقيق عادةً باستخدام تثبيت مناسب ومعايرة دقيقة.

تُشكل الأجزاء الطويلة تحديات إضافية. فعلى الأطوال الممتدة، يمكن أن يؤدي الخطأ التراكمي إلى انحراف يتراوح بين ±0.3–0.5 مم لكل متر بسبب التمدد الحراري وديناميكيات الجهاز. عند قص صفائح أو سكك تثبيت طويلة، يجب التحكم بشكل منفصل في الطول الكلي والمسافات الحرجة بين الثقوب والحافة لمنع تراكم التسامحات الذي قد يُضعف تجميع القطعة.

كما تؤثر اختلافات المواد أيضًا على الدقة القابلة للتحقيق. تسمح مواصفات صفيح الصلب القياسية بتغيرات في السُمك بنسبة ±5–10٪ من القيمة الاسمية. فإذا كنت تقوم بتصميم ألسنة لتتناسب مع مادة بسُمك 0.125 بوصة، فقد يتراوح قياس الصلب الفعلي بين 0.118 و0.137 بوصة. ويُعد إدخال فراغات مناسبة في تصاميمك أمرًا ضروريًا لاستيعاب هذه الاختلافات الواقعية دون التسبب في مشكلات أثناء التجميع.

تذكّر أن تكاليف القطع بالليزر والتكاليف الإجمالية للمشروع غالبًا ما تكون مرتبطة باشتراطات التحمل. تتطلب التحملات الأضيق عملية تحسين أكثر دقة للمعاملات، وربما سرعات قص أبطأ، بالإضافة إلى زيادة وقت فحص الجودة. حدد التحملات الضيقة فقط عند الحاجة الوظيفية، وسمح بدقة قياسية في باقي الأجزاء للحفاظ على الكفاءة من حيث التكلفة.

توفر هذه المعايير النوعية—عرض الشق (Kerf)، وعمق المنطقة المتأثرة حراريًا (HAZ)، ونهاية الحافة، وتحملات الأبعاد—إطارًا قابلاً للقياس لتقييم نتائج قطع الليزر الخاصة بك. ولكن ماذا يحدث عندما لا تفي عمليات القص بالمواصفات؟ إن فهم العيوب الشائعة وأسبابها يمنحك المعرفة اللازمة لاستكشاف الأخطاء وإصلاحها بسرعة والحفاظ على جودة متسقة.

العيوب الشائعة واستكشاف أخطاء قص الليزر للصلب

حتى مع إعدادات الجهاز المثالية ومواد ذات جودة عالية، يمكن لا تزال أن تظهر عيوب على أجزاء الفولاذ المقطوعة بالليزر. الخبر الجيد؟ إن معظم مشكلات القطع تتبع أنماطًا متوقعة يمكن تحديد أسبابها—وما أن تفهم هذه العلاقات، تصبح عملية استكشاف الأخطاء وإصلاحها مباشرة وبسيطة. سواء كنت تتعامل مع الرواسب العنيدة، أو الحواف الخشنة غير المرغوب فيها، أو الصفائح الرقيقة المنحرفة، توفر لك هذه الفقرة الحلول العملية التي تحتاجها للعودة إلى إنتاج أجزاء بجودة عالية.

وفقًا لشركة HG Laser Global، فإن الحواف والعيوب الأخرى تحدث بسبب التشغيل غير السليم أو المشاكل التقنية—وليس بسبب قضايا تتعلق بجودة المعدات. تكمن المفتاح في فهم أن قطع الصفائح المعدنية بالليزر يتطلب تنسيقًا دقيقًا بين القدرة والسرعة والغاز والتركيز. وعندما يخرج أي من هذه المعايير عن المستوى الأمثل، تظهر العيوب.

التخلص من تكوّن الرواسب والحافة غير النظيفة

الخبث — تلك المادة المنصهرة العنيدة التي تتصلب مجددًا على حافة القطع — تُعد من أكثر مشكلات الليزر في الصفائح المعدنية إحباطًا. بدلاً من حافة نظيفة جاهزة للتركيب، تبقى أمامك بروزات خشنة تتطلب طحنًا أو تشطيبًا إضافيًا. إن فهم سبب تكوّن الخبث يساعدك على القضاء عليه من المصدر.

فكّر في تكوّن الخبث بهذه الطريقة: يقوم الليزر بإذابة الفولاذ، ويجب أن يدفع غاز المساعدة هذه المادة المنصهرة بالكامل خارج شق القطع. وعندما يفشل الغاز في إخراج كل المعدن السائل قبل أن يتصلب مجددًا، يلتصق الخبث بحافة القطع. ووفقًا لـ Accurl ، فإن هذا ينجم عادةً عن ثلاث حالات أساسية تعمل بشكل مستقل أو متزامن.

-

المشكلة: تراكم كميات كبيرة من الخبث على الحافة السفلية

السبب: عدم كفاية قدرة الليزر بالنسبة لسمك المادة — حيث لا يخترق الشعاع بشكل كامل، مما يترك مواد منصهرة جزئيًا تتمسك بالحافة

الحل: زيادة قدرة الليزر أو تقليل سرعة القطع؛ والتحقق من نظافة العدسة والبحث عن أي تلوث بصري قد يؤثر على توصيل الشعاع -

المشكلة: ظهور الرواسب بشكل متقطع على طول مسار القطع

السبب: سرعة القطع سريعة جدًا بالنسبة لإعدادات القدرة — يتحرك الليزر قبل إتمام الاختراق الكامل

الحل: قلل معدل التغذية تدريجيًا حتى تظهر قطع نظيفة ومستمرة؛ وحقّق التوازن مع تعديلات القدرة للحفاظ على الإنتاجية -

المشكلة: الالتصاق بجزيئات ر fine dross بالرغم من صحة إعدادات القوة والسرعة

السبب: ضغط الغاز أو تدفقه غير كافٍ — لا يتم إزاحة المادة المنصهرة بقوة كافية

الحل: زيادة ضغط غاز المساعدة؛ عند قطع الفولاذ المقاوم للصدأ بالنيتروجين، جرّب ضغطًا بين 12-15 كجم لإزالة النفايات بكفاءة ومنع تكوّن الشوائب الحادة (burrs)

تشكل الشوائب الحادة (burrs) مشكلة مرتبطة ولكنها مختلفة. في حين تتعلق الرواسب (dross) بالمعادن التي تتصلب مجددًا، فإن الشوائب الحادة هي جسيمات زائدة تتكوّن عند قطع المعادن بالليزر بإعدادات غير صحيحة. كما أن HG Laser يوضح، فإن نقاء الغاز يلعب دورًا حاسمًا — بعد شحنتين من الأسطوانات، يتدهور نقاء الغاز ويتأثر جودة القطع. يجب دائمًا استخدام غازات عالية النقاء والتحقق من معايير الجودة لدى المورد الخاص بك.

-

المشكلة: شوائب حادة (burrs) على قطع الفولاذ المقاوم للصدأ

السبب: ضغط الغاز غير كافٍ لمنع الأكسدة وإزالة الحطام

الحل: التبديل إلى النيتروجين بضغط 12-15 كجم؛ حيث تمنع الخصائص الخاملة للنيتروجين الأكسدة مع توفير قوة دفع لإزالة الحطام بشكل فعّال -

المشكلة: تظهر الشوائب بعد جلسات قطع طويلة

السبب: الانحراف الحراري الذي يسبب تغيرات في موقع التركيز، أو عدم استقرار الجهاز نتيجة التشغيل المستمر

الحل: اسمح للجهاز بالراحة والتبريد؛ أعد معايرة موقع التركيز؛ وتحقق من ارتداء الفوهة أو وجود تلف

منع التشوه الحراري في صفائح الصلب الرقيقة

يمثل التواء الصفائح واحدة من أكثر العيوب صعوبةً في الإصلاح بعد حدوثه—وأيضًا واحدة من أكثرها قابلية للوقاية عندما تفهم الفيزياء الكامنة وراءه. وفقًا لـ Reger Laser فإن تشوه القطع يعد عدوًا خفيًا يُقلل من إنتاجية عمليات القطع بالليزر. فأنت تصمم عنصرًا مثاليًا، وتقطعه باستخدام معدات دقيقة، لكن القطعة الناتجة تخرج مشوهة أو منحنية.

إليك ما يحدث: عندما يقوم شعاع الليزر عالي الطاقة بقطع المعدن، فإنه يولّد حرارة شديدة في منطقة صغيرة جدًا. وعندما يتحرك الليزر، يتعرض المعدن المحيط لدورات سريعة من التسخين والتبريد. ويؤدي هذا التوزيع غير المتكافئ للحرارة إلى تمدد وانكماش مختلفين، وعندما تتحرر هذه الإجهادات المُحبسة بعد القطع، يستعيد الجزء شكله بالتغير.

كلما كانت المادة أرق وكلما زادت تعقيدات الشكل الهندسي، زادت هذه التأثيرات وضوحًا. ويجب أن تراعي أدوات قطع الصفائح المعدنية بنجاح إدارة الحرارة طوال العملية.

-

المشكلة: الصفائح الرقيقة تنحني أثناء القطع أو مباشرة بعده

السبب: تراكم حرارة مفرط ناتج عن تركيز عملية القطع في منطقة واحدة

الحل: تطبيق تسلسلات قطع استراتيجية — التناوب بين مناطق مختلفة من الصفيحة للسماح بتبديد الحرارة؛ تجنب إتمام جميع عمليات القطع في منطقة واحدة قبل الانتقال منها -

المشكلة: تشوه الأجزاء الصغيرة والدقيقة قبل اكتمال عملية القطع

السبب: يفقد الجزء اتصاله بالمادة المحيطة به مبكرًا جدًا، مما يسمح للإجهاد الحراري بتشويهه

الحل: استخدم ألسنة صغيرة (ميكرو تابس) للحفاظ على اتصال الأجزاء بالهيكل حتى اكتمال القص؛ حيث تعمل المادة المحيطة كمُبدّد حرارة -

المشكلة: انحناء الأجزاء الطويلة والضيقة على طولها

السبب: يؤدي القص التسلسلي إلى تدرج حراري من البداية إلى النهاية

الحل: اقطع من المركز إلى الخارج في اتجاهات متناوبة؛ قلّل الطاقة قليلًا وزيّد السرعة لتقليل إدخال الحرارة لكل وحدة طول

غالبًا ما يكون تحسين تسلسل القص أداة قوية جدًا لتقليل التشوه — وتكاليف تنفيذه صفر. بدلاً من قص الأجزاء بالترتيب الذي تظهر به في التخطيط الخاص بك، قم ببرمجة مسار القص لتوزيع الحرارة بشكل متساوٍ عبر الصفيحة. اترك مناطق لتبرد أثناء قص أماكن أخرى، ثم عد لإكمال الميزات المجاورة.

معالجة الحواف الخشنة والمتعرجة

عندما تُنتج عمليات قص الصفائح المعدنية بالليزر حوافًا ذات خطوط مرئية، أو خشونة مفرطة، أو تشطيب غير متسق، فإن المشكلة غالبًا ما تعود إلى عدم تطابق المعاملات أو حالة المعدات.

-

المشكلة: خطوط بارزة (خطوط عمودية على اتجاه القص)

السبب: سرعة القص لا تتطابق مع إخراج الطاقة—إما أنها سريعة جدًا أو بطيئة جدًا بالنسبة للظروف

الحل: إذا كانت الخطوط مائلة نحو الأعلى من مكان القص، فهذا يعني أن السرعة سريعة جدًا؛ وإذا كانت مائلة نحو الأسفل، فهي بطيئة جدًا. قم بتعديل السرعة تدريجيًا حتى تقل هذه الخطوط إلى الحد الأدنى -

المشكلة: جودة الحافة خشنة وغير منتظمة وتتفاوت عبر الصفيحة

السبب: موضع التركيز غير صحيح أو يتغير؛ وجود تباين في استواء المادة

الحل: أعد معايرة موضع التركيز؛ وتأكد من أن المادة مستوية تمامًا دون مناطق مرتفعة؛ وافحص الفوهة للتحقق من وجود تلف قد يؤثر على انتظام تدفق الغاز -

المشكلة: تجمع الشوائب (الخبث) في الجزء السفلي من حافة القص

السبب: سرعة القص سريعة جدًا—لا يتم قطع القطعة في الوقت المناسب، مما يؤدي إلى ظهور خطوط مائلة ونشوء نواتج ثانوية

الحل: قلل من سرعة قص السلك؛ وازِد الطاقة إذا كانت السماكة تتطلب ذلك

تذكّر أن قص الليزر هو عملية دقيقة، حيث تؤدي التغيرات الصغيرة في المعلمات إلى فروق ملموسة في الجودة. عند استكشاف الأخطاء وإصلاحها، قم بتعديل متغير واحد في كل مرة ووثّق النتائج. يساعدك هذا الأسلوب المنظم في تحديد السبب الدقيق بدلاً من إجراء تغييرات متعددة في آنٍ واحد ما قد يُعقّد الوصول إلى الحل.

بعد تحديد العيوب وإصلاحها، يمكنك إنتاج أجزاء ذات جودة عالية بشكل ثابت. لكن قص الليزر ليس الخيار الوحيد لمعالجة صفائح الصلب—وإدراك الوقت الذي تكون فيه الطرق البديلة أكثر منطقية يساعدك على اختيار الطريقة المثلى التي تلبي متطلبات كل مشروع.

القطع بالليزر مقابل البلازما، القطع بالماء والطرق الميكانيكية

يوفر قص الليزر دقة استثنائية في معالجة صفائح الصلب—لكن هل يكون دائمًا الخيار الصحيح؟ إن فهم كيفية مقارنة تقنية الليزر مع البلازما، وتقنية القطع بالماء، والقص الميكانيكي يساعدك على مطابقة طريقة القص المثالية مع المتطلبات الخاصة بكل مشروع. في بعض الأحيان، قد لا يكون أفضل ليزر لتطبيقك هو الليزر إطلاقاً.

وفقًا لشركة 3ERP، فإن كل تقنية قطع تمتلك نقاط قوة فريدة وتطبيقات مناسبة. ويعتمد القرار على سُمك المادة المطلوبة، والتحملات الضرورية، ومتطلبات جودة الحافة، والقيود المالية. دعونا نفحص كيف تقارن هذه الخدمات في قطع الفولاذ عبر المعايير الأكثر أهمية لقرارات إنتاجكم.

الليزر مقابل البلازما في معالجة صفائح الفولاذ

عندما تحتاج إلى قطع المعادن بالليزر بسرعة ودقة، تكون أشعة الليزر الليفية هي المسيطرة في معالجة المواد الرقيقة. ولكن تدخل تقنية قطع البلازما ضمن النقاش عندما يزداد السُمك وتضيق الميزانيات. إن فهم المجال الذي تتفرد فيه كل تقنية يساعدك على استخدام الأداة المناسبة لكل مهمة.

تستخدم تقنية قطع البلازما تيارًا سريعًا من الغاز المؤين—المسخّن إلى درجات حرارة تتجاوز 20,000°م—لإذابة المعادن الموصلة كهربائيًا. ووفقًا لشركة Wurth Machinery، تصبح تقنية البلازما الخيار الأفضل بوضوح عند قطع ألواح الفولاذ التي يزيد سمكها عن نصف بوصة، حيث توفر أفضل توازن بين السرعة والكفاءة التكلفة للمواد الثقيلة.

هنا تصبح المفاضلات واضحة. إن الليزر الذي يقطع المعدن بدقة جراحية يُنتج عرض قطع بحوالي 0.4 مم. أما البلازما؟ فهي حوالي 3.8 مم — أي أعرض بنحو عشر مرات. يؤثر هذا الفرق مباشرة على إنتاجيتك من المواد ودقة الأجزاء. بالنسبة للهندسات المعقدة، أو الثقوب الصغيرة، أو التجميعات ذات المقاييس الضيقة، لا يمكن للبلازما ببساطة تحقيق الدقة التي تحتاجها.

تُرجح اعتبارات التكلفة كفة البلازما بالنسبة للمحلات ذات المتطلبات البسيطة. شركة خدمات الأكسجين تشير إلى أن طاولات البلازما وآليات القطع تكلف أقل بكثير من أنظمة الليزر. بالنسبة للشركات المصنعة التي تحتاج فقط إلى قطع المعدن ولا تتطلب دقة متقنة، توفر تقنية البلازما نقطة دخول جذابة.

تُعد جودة الحافة تمييزًا حاسمًا آخر. فتخرج صفائح المعادن المقطوعة بالليزر بحواف ناعمة، وغالبًا خالية من الشوائب، جاهزة للاستخدام الفوري أو اللحام. بينما تبدو الحواف المقطوعة بالبلازما أكثر خشونة مع مناطق متأثرة بالحرارة أكثر وضوحًا، وعادة ما تتطلب عملية طحن أو تشطيب ثانوية قبل العمليات اللاحقة. وعندما يتطلب سير العمل جاهزية فورية للّحام أو أسطح جاهزة للطلاء، فإن الحافة النظيفة التي توفرها تقنية الليزر تلغي العمليات الثانوية المكلفة.

متى يكون القطع بالماء أو القص أكثر منطقية

بعض التطبيقات تتطلب قدرات لا يمكن لأي من الليزر أو البلازما تقديمها. وتُغطي كل من تقنيتي القطع بالماء (Waterjet) والقص الميكانيكي مجالات متخصصة محددة حيث تتفوق على طرق القطع الحرارية.

القطع بتيار الماء: تستخدم ماءً عالي الضغط — عادةً ما بين 30,000 إلى 90,000 رطل في البوصة المربعة — ممزوجًا بجزيئات كاشطة لقطع أي مادة تقريبًا. والميزة الأساسية؟ هي انعدام الحرارة تمامًا. ووفقًا لشركة 3ERP، فإن أنظمة القطع بالماء لا تُنتج أي منطقة متأثرة حراريًا، مما يجعلها مثالية للمعادن ذات درجات الانصهار المنخفضة أو التطبيقات التي لا يمكن فيها القبول بالتشوه الحراري.

فكر في استخدام قطع المياه النفاثة عندما تقوم بمعالجة:

- المواد الحساسة للحرارة التي قد تشوه تحت القطع الحراري

- المواد السميكة التي تتجاوز إمكانات الليزر — حيث يمكن لقطع المياه النفاثة التعامل مع أي سماكة

- تجميعات مواد مختلطة تشمل الحجر أو الزجاج أو المواد المركبة

- التطبيقات التي تتطلب عدم حدوث أي تغييرات معدنية عند حافة القطع على الإطلاق

ما هي العيوب؟ السرعة والتكلفة. Wurth Machinery's أظهرت الاختبارات أن قطع المياه النفاثة للصلب بسماكة بوصة واحدة أبطأ بثلاث إلى أربع مرات من البلازما، مع تكاليف تشغيل أعلى بنحو الضعف لكل قدم من القطع. بالإضافة إلى ذلك، يصبح التنظيف عملية تستغرق وقتًا طويلاً — فمزيج الماء والمواد الكاشطة يُنتج نفايات أكثر بكثير مقارنة بقطع الليزر. بالنسبة لإنتاج صفائح الصلب بكميات كبيرة، فإن المرونة التي يوفرها قطع المياه النفاثة نادرًا ما تبرر بطء معدل الإنتاج.

القص الميكانيكي: بالنسبة للقطع المستقيمة على الصفائح المعدنية، لا شيء يتفوق على سرعة وبساطة القص. تعتمد هذه التقنية القديمة على شفرات متقابلة لفصل المادة دون الحاجة إلى أي مستهلكات — لا غاز، ولا كهرباء تُستخدم سوى لتشغيل الجهاز، ولا مواد كاشطة يجب استبدالها.

يُعد القص متفوقًا عندما تتطلب أجزاؤك حوافًا مستقيمة فقط وهندسةً مستطيلة بسيطة. يمكن للمقص تقطيع كومة بعد كومة من صفائح الصلب في غضون ثوانٍ، وبهذا يفوق أي طريقة حرارية أو كاشطة من حيث القطع الخطية. بالنسبة لعمليات التقطيع الأولي أو قطع الصفائح حسب الحجم، فإن القص يوفر كفاءة لا تُضاهى.

ما هو التقييد؟ إنه الشكل الهندسي. في اللحظة التي تحتاج فيها إلى منحنيات أو فتحات أو تشققات أو أي عنصر غير خطي، يصبح القص عديم الفائدة. هذه التقنية تقوم بمهمة واحدة بشكل ممتاز، ولكنها لا توفر أي مرونة تتجاوز القطع المستقيمة.

| المعلمات | قطع الليزر | قطع البلازما | قص الماء النفاث | حلاقة ميكانيكية |

|---|---|---|---|---|

| نطاق السماكة | حتى 25 مم (ألياف) | 3 مم إلى 150 مم أو أكثر | غير محدود | حتى 25 مم نموذجيًا |

| جودة الحافة | ممتازة، مع تفلطح ضئيل | معتدل، حواف خشنة نسبيًا | جيد جدًا، بدون منطقة تأثير حراري (HAZ) | قطع نظيف مع تشوه طفيف |

| المنطقة المتأثرة بالحرارة | صغيرة، موضعية | أكبر وضوحًا | لا شيء | لا شيء |

| سرعة القطع (رقيقة) | جداً سريع | سريع | معتدلة | سريع جدًا (للقطع المستقيم فقط) |

| سرعة القطع (سميك) | معتدلة | سريع | بطيء | سريع (للقطع المستقيم فقط) |

| عرض الحافة | ~0.4 مم | ~3.8 مم | ~0.6 مم | غير متوفر (لا يتم إزالة أي مادة) |

| تكلفة التشغيل | منخفض | منخفض | مرتفع | جداً منخفض |

| تكلفة المعدات | مرتفع | منخفض | مرتفع | معتدلة |

| القدرة الهندسية | أشكال معقدة، وميزات صغيرة | أشكال بسيطة إلى متوسطة التعقيد | أشكال معقدة | قصات مستقيمة فقط |

| مجموعة المواد | واسعة (معادن، وبعض المواد غير المعدنية) | المعادن الموصلة فقط | أي مادة | المعادن المرنة الصفيحية |

مطابقة التكنولوجيا لمتطلباتك

إذًا، أي طريقة يجب أن تختار؟ تعتمد الإجابة تمامًا على ما تقوم بقطعه وما سيحدث لذلك الجزء لاحقًا.

اختر قطع الفولاذ بالليزر عندما:

- تتطلب الأجزاء تسامحات ضيقة (يمكن تحقيق ±0.005 بوصة)

- تشمل الهندسة فتحات صغيرة أو أنماط معقدة أو تفاصيل دقيقة

- يجب أن تدعم جودة الحافة اللحام أو الطلاء الفوري

- تبقى سماكة المادة أقل من 25 مم

- تكفي أحجام الإنتاج لتبرير استثمار المعدات

اختر البلازما عندما:

- تتجاوز المادة سماكة 1/2 بوصة ومتطلبات الدقة معتدلة

- تقييد الميزانية لاستثمار المعدات

- تلبي الأشكال البسيطة ذات التسامحات الأوسع المتطلبات

- الأهمية تكمن في السرعة على الصفائح السميكة أكثر من جودة الحافة

اختر القطع بالمياه النفاثة عندما:

- لا يمكن قبول تشوه الحرارة بأي حال من الأحوال

- المادة سميكة جدًا أو حساسة للحرارة

- معالجة مواد غير معدنية إلى جانب الصلب

- السلامة المعدنية عند الحافة المقطوعة أمر بالغ الأهمية

اختر القص عندما:

- يُطلب فقط قص مستقيم

- أقصى إنتاجية على القطع البسيطة هي الأكثر أهمية

- تقليل تكاليف المواد الاستهلاكية هو أولوية

تحافظ العديد من خدمات قطع المعادن الناجحة على تقنيات متعددة لتلبية مجموعة متطلبات عملائها بالكامل. والبدء بالنظام الذي يتعامل مع أكثر أعمالك شيوعًا، ثم إضافة إمكانات تكميلية مع نمو الحجم، يوفر المرونة اللازمة لقبول مشاريع متنوعة مع تحسين التكاليف لكل تطبيق.

إن فهم هذه المقايضات التقنية يمنحك الوضع المناسب لاتخاذ قرارات شراء مدروسة—سواء كنت تقوم بتقييم شراء المعدات أو اختيار خدمات خارجية لقطع المعادن لمشاريعك. ما التالي؟ فهم العوامل التي تؤثر في التكاليف حتى تتمكن من وضع ميزانية دقيقة وتقييم العروض بشكل فعال.

عوامل التكلفة واختيار خدمات قص الليزر

الآن وبعد أن تعرفت على معايير التكنولوجيا والجودة، دعونا نتحدث عن التكلفة. سواء كنت تقوم بشراء خدمات قطع المعادن بالليزر أو تقييم شراء المعدات، فإن فهم العوامل التي تؤثر على التكاليف يساعدك على وضع ميزانية دقيقة، والتفاوض بفعالية، واتخاذ قرارات شراء أكثر ذكاءً. وأهم معلومة في هذا السياق؟ ليست المساحة المواد هي العامل الحاسم، بل الوقت الذي تستغرقه الماكينة.

وفقًا لشركة فورتشن ليزر، فإن كثيرًا من الناس يطرحون سؤال التسعير الخاطئ: "ما هو السعر لكل قدم مربع؟" يمكن أن يكون للقطعة البسيطة والقطعة المعقدة المصنوعة من نفس الصفيحة المعدنية أسعار مختلفة جدًا لأن التعقيد – وليس الحجم – هو ما يحدد مدة تشغيل الليزر. دعونا نحلل بدقة أين تنفق أموالك بالضبط.

فهم العوامل التي تتحكم في تكاليف قطع الليزر

تعود كل عرضية تسعير لقطع الليزر إلى صيغة أساسية توازن بين خمسة عناصر رئيسية. ويُفضي فهم هذه البنية إلى الكشف عن فرص لتقليل المصروفات دون التفريط في الجودة.

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

نوع المادة وسمكها: هذا الأمر بسيطٌ إلى حدٍ كبير — تكلفة الصلب الخام بالإضافة إلى أي هدر. ولكن إليك العامل الخفي: لا يؤثر سمك المادة فقط على سعر المادة، بل وفقًا لشركة Fortune Laser، فإن مضاعفة سمك المادة يمكن أن تزيد من وقت القطع وتكلفته أكثر من الضعف، لأن الليزر يجب أن يتحرك ببطء شديد لاختراق المادة بشكل نظيف. وبالتالي فإن معالجة لوحة بسماكة 1/4 بوصة تكلف كثيرًا أكثر من صفيحة بسماكة 16 غاينج، حتى قبل أخذ أسعار المواد الخام في الاعتبار.

تعقيد القطع والطول الكلي للقطع: الوقت الذي تستغرقه الماكينة هو الخدمة الأساسية التي تدفع مقابَلها. فكل إنش يقطعه الليزر يضيف إلى التكلفة، لكن الأمر لا يتعلق بالمسافة فقط. بل عدد الثقوب له أهمية كبيرة جدًا — فكل مرة يبدأ فيها الليزر قطعًا جديدًا، يجب عليه أولًا اختراق المادة. وقد تكلف تصاميم تحتوي على 100 ثقب صغير أكثر من قطع واحد كبير بسبب التراكم في زمن الثقب. كما أن الأشكال المعقدة ذات المنحنيات الضيقة تُجبر الماكينة على التباطؤ، ما يزيد من وقت المعالجة بشكل أكبر.

الكمية ومتطلبات الإعداد: تفرض معظم خدمات القطع بالليزر باستخدام الحاسب الآلي رسوم إعداد لتغطية تحميل المواد، ومعايرة المعدات، وإعداد ملف التصميم الخاص بك. يتم توزيع هذه التكاليف الثابتة على جميع الأجزاء في طلبك—مما يعني أن سعر كل جزء ينخفض بشكل كبير مع زيادة الكمية. Fortune Laser تشير إلى أن خصومات الطلبات ذات الحجم الكبير يمكن أن تصل إلى 70٪ مقارنةً بأسعار الجزء الواحد.

العمليات الثانوية: غالبًا ما يمثل القطع المخصص بالليزر خطوة واحدة فقط في عملية التصنيع الخاصة بك. الثني، وتصنيع الخيوط، وتركيب الأجهزة، والطلاء البودرة—كل عملية إضافية تضيف تكاليف منفصلة. عند تقييم العروض لقطع المعادن المخصصة بالليزر، تأكد من تفصيل جميع العمليات المطلوبة بحيث تتمكن من مقارنة التكاليف الكاملة.

اتخاذ قرار القطع داخليًا مقابل الاستعانة بمصادر خارجية

إليك السؤال التقليدي في مجال التصنيع: هل يجب عليك شراء المعدات أم الاستمرار في الاستعانة بمصادر خارجية؟ وفقًا لـ Arcus CNC ، إذا كنت تنفق أكثر من 20,000 دولار سنويًا على أجزاء الليزر المستعارة، فأنت فعليًا تدفع مقابل آلة—فقط أنك لا تمتلكها.

فكر في مثالهم من واقع الحياة: يدفع مصنع يستخدم 2000 لوح من الصلب شهريًا بسعر 6.00 دولار للقطعة، مبلغ 144,000 دولار سنويًا مقابل القطع الخارجي. أما تشغيل نفس العملية باستخدام معدات داخلية فيكلف حوالي 54,120 دولارًا سنويًا—مما يوفر ما يقارب 90,000 دولار ويحقق عائد استثمار لآلة بقيمة 50,000 دولار في أقل من ستة أشهر.

لكن الحسابات وحدها لا تروي القصة كاملة. فالقطع الداخلي يوفر مزايا تتجاوز التوفير في التكلفة:

- السرعة: ينخفض وقت تسليم النموذج الأولي من أسابيع إلى دقائق—يمكنك فقط الذهاب إلى الجهاز، قص القطعة، واختبارها فورًا

- حماية IP: ملفاتك المصممة بمساعدة الحاسوب (CAD) لا تغادر مرفقك أبدًا

- خفض المخزون: اقطع بالضبط ما تحتاجه هذا الأسبوع بدلاً من طلب كميات كبيرة للحصول على أسعار أفضل عند الشراء بكميات

ومع ذلك، فإن الحل الداخلي ليس دائمًا هو الجواب. إذا كنت تنفق أقل من 1,500 إلى 2,000 دولار شهريًا على الأجزاء الخارجية، فمن المرجح أن عائد الاستثمار غير متوفر. ويستخدم بعض المصنّعين الأذكياء نهجًا هجينًا—يؤدون 90٪ من العمل اليومي داخليًا بينما يُصدِرون وظائف الصفائح السميكة أو مواد الغريبة الخاصة إلى متخصصين

تقييم مزودي خدمات قص الليزر

عند البحث عن خدمة قطع بالليزر بالقرب مني، لا تقدم جميع الشركات قيمة متساوية. تؤكد شركة Steelway للقطع بالليزر أن إقامة الشراكة الصحيحة تتطلب النظر وراء أقل سعر معروض. فيما يلي الأسئلة الأساسية التي يجب طرحها:

- ما أنواع المواد والسماكات التي يمكنكم التعامل معها؟ تحقق من قدرتهم على معالجة درجات الصلب المحددة الخاصة بك بسمك مطلوب وبأفضل النتائج

- ما هو وقت الإنجاز القياسي لديكم؟ افهم مدة التسليم من استلام الملف حتى الشحن—وما إذا كانت هناك خيارات تسليم عاجل

- ما نوع تقنية الليزر التي تستخدمونها؟ يؤثر استخدام الليزر من نوع الألياف مقابل CO2 على جودة الحافة والسعر حسب المواد المختلفة

- هل تقدمون ملاحظات حول تصميم القابلية للتصنيع؟ غالبًا ما توفر ورش العمل المحلية نصائح مجانية حول تصميم القابلية للتصنيع يمكن أن تقلل تكاليفك بشكل كبير—بينما تفرض الخدمات الآلية عبر الإنترنت عادةً رسومًا إضافية

- ماذا يتضمن عرض الأسعار الخاص بكم؟ وضح ما إذا كان السعر يشمل إعداد الملف، والمواد، وجميع عمليات القطع، والشحن

- هل يمكنكم التعامل مع العمليات الثانوية؟ الثني، والطلاء بالمسحوق، وإدخال الأجهزة تحت سقف واحد يبسط سلسلة التوريد الخاصة بك

- ما هي شهادات الجودة التي تمتلكونها؟ بالنسبة للتطبيقات في قطاعي السيارات أو الفضاء الجوي، قد تكون الشهادات مثل IATF 16949 أو AS9100 إلزامية

توفر منصات التسعير عبر الإنترنت سرعة لا مثيل لها — قم برفع ملف CAD الخاص بك وتلقَّ السعر الفوري. مما يجعلها مثالية للمهندسين الذين يحتاجون إلى ملاحظات فورية حول الميزانية أو النمذجة السريعة. ومع ذلك، لا تلتقط الأنظمة الآلية الأخطاء المصممة مكلفة مثل الخطوط المكررة، وعادةً ما تكون الإرشادات الخبيرة إضافية مقابل رسوم. تستغرق خدمات القطع بالليزر التقليدية القريبة مني وقتًا أطول في تقديم العروض ولكنها غالبًا ما توفر اقتراحات تحسين قيمة تقلل من إجمالي تكلفتك.

الخلاصة؟ سواء كنت تقيّم خدمات القطع بالليزر لنموذج أولي واحد أو لأحجام إنتاج مستمرة، فركز على التكلفة الإجمالية للملكية وليس فقط السعر المذكور في العرض. خذ بعين الاعتبار تأثيرات مدة التسليم، وثبات الجودة، واحتياجات العمليات الثانوية، وقيمة الدعم الفني. نادرًا ما يُقدِّم أدنى سعر لكل قطعة التكلفة الإجمالية الأقل لمشروعك.

تحسين مشاريع قص الفولاذ بالليزر لتحقيق النجاح

لقد أتقنت التكنولوجيا، وفهمت عوامل التكلفة، وتعرفت على كيفية حل العيوب — ولكن النجاح في قطع الليزر والتصنيع يعتمد في النهاية على اتخاذ قرارات تصميم ذكية قبل أن يلامس صفيحك الفولاذي سرير القطع بفترة طويلة. تحول مبادئ التصميم من أجل التصنيع (DFM) القطع الجيدة إلى قطع ممتازة، بينما تقلل من تكاليف الإنتاج وتحذف المشكلات اللاحقة.

وفقًا لشركة Komaspec، قد تبدو الأجزاء المقطوعة بالليزر بسيطة بشكل مضلل عند مراجعة رسم تقليدي، لكن الأساليب الرديئة في التصميم من أجل التصنيع (DFM) تؤدي إلى تكاليف أعلى ومشاكل في الجودة. ما هو السبب الرئيسي؟ إنها ناتجة عن نقص المعرفة حول الاعتبارات الحرجة للعملية من منظور المهندس التقليدي. دعونا نعالج ذلك من خلال استعراض استراتيجيات تحسين التصميم التي تميز التصاميم الهواة عن التصاميم الجاهزة للإنتاج.

تحسين التصميم للأجزاء الفولاذية المقطوعة بالليزر

قبل الغوص في القواعد المحددة، اسأل نفسك السؤال الأساسي: هل جزءك مناسب فعليًا للقطع بالليزر؟ وفقًا لإرشادات الهندسة الخاصة بـ Komaspec، فإن بعض الخصائص تدفع الأجزاء خارج النطاق الأمثل لآلة القطع بالليزر في معالجة المعادن:

- قيود السُمك: غالبًا ما تنتج الأجزاء التي يزيد سمكها عن 25 مم (~1 بوصة) تشطيبًا خشنًا، أو وقت معالجة مفرط، أو تشوهًا حراريًا — فكر في استخدام طرق بديلة للألواح الثقيلة

- الحد الأدنى للسمك: قد يتم قطع المواد الأقل من 0.5 مم بدقة غير كافية بسبب إزاحة الجزء أو تشوهه أثناء المعالجة

- الميزات المعقدة ثلاثية الأبعاد: تتطلب الحواف والخطوات والتقطيعات إجراء عمليات تصنيع ثانوية لأن أنظمة قص الصفائح المعدنية بالليزر تقطع الحواف المستقيمة فقط

بمجرد التأكد من أن القص بالليزر مناسب لتطبيقك، قم بتطبيق أفضل ممارسات تصميم الإنتاجية (DFM) هذه لتحسين تصميمك:

- اخسر عرض القطع: عند تصميم تجميعات تتكون من أجزاء متعددة مقطوعة بالليزر ويجب أن تنضم بعضها إلى البعض، أضف نصف عرض الشق للعناصر الداخلية واطرح النصف من الأجزاء الخارجية—وعدم التعويض يؤدي إلى مشابك غير صحيحة أو فجوات كبيرة جداً

- قواعد تحديد مقاسات الثقوب: يجب أن يساوي القطر الأدنى للثقب أو أن يزيد عن سمك الصفيحة كأفضل ممارسة؛ الحد الأدنى المطلق هو نصف سمك الصفيحة. دون هذه الحدود، تسبب نقاط الثقب ثقوباً خارج التحملات مما يستدعي الحفر الثانوي

- الأهمية النسبية لإنحناءات الزوايا: تجبر الزوايا الحادة رأس الليزر على التباطؤ، مما يزيد من وقت القطع وقد يؤدي إلى الاحتراق الزائد مع تراكم الشوائب. الحد الأدنى للنصف قطر هو R0.2مم، ولكن نصف الأقطار الأكبر تترجم مباشرة إلى تخفيض التكلفة وتحسين الجودة

- تبسيط العناصر: كل ثقب، وفتحة، وشكل محيط يزيد من وقت الثقب والقطع. الأجزاء التي تحتوي على عدد أقل من السمات المعقدة تُعالج بشكل أسرع وتكون أقل تكلفة — قم بإزالة أي هندسة ليست ضرورية وظيفيًا.

- تصميم الوصلات (Tab) والفتحات (Slot): عند إنشاء تجميعات ذات تحديد موضع ذاتي، صمم النتوءات لتكون أضيق قليلاً من الفتحات لاستيعاب عرض القطع بالليزر (kerf) ولضمان تركيب سلس أثناء اللحام أو التثبيت.

- خذ في الاعتبار تأثيرات التناقص المخروطي: في الفولاذ الذي يزيد سمكه عن 15 مم، تظهر قطع الليزر بانحراف مخروطي قابل للقياس من الأعلى إلى الأسفل — وهو أمر بالغ الأهمية في التطبيقات التي تتطلب تركيبًا دقيقًا أو تجميعات عالية الدقة.

تتطلب الخيوط البارزة اهتمامًا خاصًا لأنها لا يمكن أن تتم أثناء قطع الليزر. جميع الثقوب المُخيطَة تتطلب عمليات لاحقة، ما يعني أن قطر الثقوب يجب أن يستوعب عملية التخريط وليس فقط تحقيق الحد الأدنى لعتبة قطع الليزر. وبالمثل، فإن أي حواف مصقولة أو تشطيبات سطحية محددة تتطلب عمليات ثانوية — ويجب الإشارة إلى هذه المتطلبات بوضوح على الرسومات لضمان دقة التسعير.

من النموذج الأولي إلى التميز في الإنتاج

هنا يكتسب المصنعون الأذكياء ميزة تنافسية: حيث يقوم النمذجة السريعة بالتحقق من صحة تصاميمك قبل الالتزام بتجهيزات الإنتاج أو التشغيلات عالية الحجم. ويمكن لجهاز قطع الليزر للصلب إنتاج نماذج أولية وظيفية خلال ساعات بدلاً من أسابيع، مما يسمح لك باختبار التوافق والشكل والوظيفة باستخدام أجزاء فولاذية حقيقية بدلاً من النماذج المطبوعة ثلاثية الأبعاد التقريبية.

وفقًا لشركة Ponoko، توفر خدمات قطع المعادن بالليزر الحديثة أجزاءً مخصصة في نفس اليوم بدقة أبعاد تصل إلى ±0.003 بوصة (0.08 مم). ويُحدث هذا السرعة تحولاً في دورة التطوير الخاصة بك — اكتشف مشكلات التصميم يوم الاثنين، عدّلها يوم الثلاثاء، واحصل على النماذج الأولية المصححة بيديك يوم الأربعاء. قارن ذلك بجداول تصنيع تقليدية تستغرق فيها تغييرات القوالب أسابيع.

تكشف مرحلة النموذج الأولي أيضًا عن مشكلات قابلية التصنيع التي لا يمكن رؤيتها على الشاشة. تلك الفتحة المنحنية الأنيقة؟ قد تؤدي إلى تركيز مفرط للحرارة يتسبب في التشوه. تلك الثقوب المتباعدة بشكل ضيق؟ قد تُضعف السلامة الهيكلية بين أماكن القطع. وتكشف النماذج المادية هذه المشكلات قبل أن تصبح عيوبًا إنتاجية مكلفة.

فكّر في كيفية دمج المكونات المقطوعة بالليزر مع سير عمل تصنيعك الأوسع. فمعظم أجزاء الصلب لا توجد بمعزل عن باقي المكونات — بل تتصل بمكونات هيكلية مطبوعة، أو دعامات منحنية، أو وحدات ملحومة، أو واجهات مشغولة. جهاز القطع بالليزر الخاص بك ينتج الشكل الأولي من الصفيحة المعدنية، لكن العمليات اللاحقة هي التي تحدد الوظيفة النهائية.

يكتسب هذا المنظور التكاملي أهمية عند اختيار شركاء التصنيع. فالمورد الذي يقوم فقط بقطع الليزر يجبرك على تنسيق عدة موردين، وإدارة الخدمات اللوجستية بين المرافق، وتحمل المسؤولية عن أي مشكلات في التوافق بين العمليات. أما المصنّعون المتكاملون الذين يجمعون بين قطع الليزر والختم والثني واللحام ضمن منشأة واحدة، فيلغي هؤلاء هذه التعقيدات التنسيقية.

بالنسبة للتطبيقات السيارات حيث يجب أن تتفاعل مكونات الصلب المقطوعة بالليزر مع هيكل الشاسيه والأجزاء المُخرَّطة والمعلقة، تصبح الشهادة أمرًا حيويًا. تمتلك شركات مثل شاويي (نينغبو) تقنية المعادن شهادة IATF 16949 الخاصة بنظم جودة الصناعة автомобильية، مما يضمن اتساق العمليات بدءًا من مراجعة إمكانية التصنيع (DFM) حتى الفحص النهائي. وتتيح لك دورة تصنيع النماذج الأولية السريعة خلال 5 أيام واستجابتهم للاستفسارات خلال 12 ساعة دورات تكرار سريعة تقلل من جدول التطوير.

عند تقييم الشركاء المحتملين لتشغيل الإنتاج، ابحث عن دعم شامل لتصميم قابليّة التصنيع (DFM) وليس فقط القدرة على القطع. فأفضل المصنّعين يقومون باستعراض تصاميمك بشكل استباقي، ويقترحون تعديلات تحسّن الجودة مع خفض التكلفة. وتحول هذه الشراكة العلاقة مع المورِّد من علاقة تجارية بسيطة إلى شريك استراتيجي مهتم بنجاحك.

تنجح مشاريعك في القص بالليزر عندما يعمل كل من تحسين التصميم، والتحقق السريع، والتصنيع المتكامل معًا. ابدأ بمبادئ DFM التي تراعي إمكانيات العملية. ونفّذ النماذج الأولية بفعالية لاكتشاف المشكلات مبكرًا. وتعاون مع مصنّعين يفهمون كيف تتناسب المكونات المقطوعة بالليزر داخل التجميعات الكاملة. هذا الأسلوب المنظم يُنتج أجزاء تعمل بكفاءة تامة مع تقليل التكلفة وزمن التسليم إلى الحد الأدنى — وهذا هو التعريف الحقيقي للتميز في التصنيع.

الأسئلة المتداولة حول قص صفيح الصلب بالليزر

1. هل يمكن قطع صفيحة فولاذية بالليزر؟

نعم، قص الليزر هو أحد أكثر الطرق فعالية لمعالجة صفائح الصلب. يمكن لكل من أشعة الليزر الليفية وليزر CO2 قطع الصلب الطري والصلب المقاوم للصدأ ومختلف درجات السبائك بدقة استثنائية. تتفوق أشعة الليزر الليفية في قص صفائح الصلب الرقيقة حتى 25 مم، حيث تحقق تحملات تصل إلى ±0.005 بوصة وتنتج حوافًا نظيفة خالية من الشوائب. تعتمد العملية على تركيز الطاقة الحرارية لذوبان أو تبخير الصلب على طول المسارات المبرمجة، مما يجعلها مثالية للهندسات المعقدة والثقوب الصغيرة والنماذج الدقيقة التي لا يمكن تحقيقها بالقطع الميكانيكي.

2. كم تبلغ تكلفة قص الصلب باستخدام الليزر؟

تعتمد تكاليف القطع بالليزر على سماكة المادة، وتعقيد القطع، والطول الكلي للقطع، والكمية. تتراوح رسوم الإعداد عادةً بين 15 و30 دولارًا لكل مهمة، مع رسوم عمل تبلغ حوالي 60 دولارًا في الساعة لأي أعمال إضافية. يُعد وقت التشغيل هو العامل الرئيسي في التكلفة — فقد يؤدي مضاعفة سماكة المادة إلى أكثر من مضاعفة زمن المعالجة. ويمكن أن تصل خصومات الكميات إلى 70٪ للطلبات الكبيرة. بالنسبة للمصنّعين الذين ينفقون أكثر من 20,000 دولار سنويًا على قطع يتم تنفيذه خارجيًا، فإن المعدات الداخلية غالبًا ما توفر عائد استثمار أفضل، مع فترات استرداد قد تصل إلى ستة أشهر فقط.

٣. ما سماكة الفولاذ التي يمكن لآلة قطع الليزر التعامل معها؟

تُعالج أشعة الليزر الليفية الحديثة الفولاذ بسماكة تصل إلى 25 مم بشكل فعّال، في حين يمكن لليزر CO2 معالجة 40 مم أو أكثر بالمعطيات المناسبة. ويتحدد الحد الأقصى للسماكة حسب مستوى القدرة: حيث تقطع الأجهزة ذات القدرة 1000 واط ما يصل إلى 5 مم من الفولاذ المقاوم للصدأ، وتتعامل الأجهزة ذات 2000 واط مع سماكات تتراوح بين 8 إلى 10 مم، بينما تعالج الأنظمة التي تزيد قدرتها عن 3000 واط سماكات تتراوح بين 12 إلى 20 مم وفقًا لمتطلبات الجودة. بالنسبة للمواد السميكة، غالبًا ما يوفر ليزر CO2 جودة حواف أكثر نعومة بسبب طول موجته الأطول التي توزع الحرارة بشكل أكثر انتظامًا عبر المقطع العرضي.

4. ما الفرق بين غاز الأكسجين وغاز النيتروجين المساعد في قطع الفولاذ؟

يُنشئ الأكسجين تفاعلًا طاردًا للحرارة يسرّع سرعة القطع على الفولاذ الطري بنسبة تصل إلى 30٪، لكنه يترك حافة داكنة مؤكسدة تتطلب معالجة لاحقة قبل الطلاء أو اللحام. بينما يُنتج النيتروجين حوافًا نظيفة ولامعة وجاهزة للحام دون أكسدة، لكنه يتطلب ضغطًا أعلى (22-30 بار مقارنة بـ 2 بار) ويستهلك كمية من الغاز تتراوح بين 4 إلى 12 مرة أكثر. اختر الأكسجين للفولاذ الهيكلي حيث سيتم طلاء الحواف أو إخفاؤها؛ واختر النيتروجين للفولاذ المقاوم للصدأ أو الألمنيوم أو أي تطبيق يتطلب معالجة فورية في الخطوات التالية.

5. ما المواد التي لا يمكن قطعها باستخدام قاطعة الليزر؟

لا يمكن لآلات القطع بالليزر معالجة كلوريد متعدد الفينيل (PVC)، أو البولي كربونات (ليكزان)، أو البوليستيرين، أو المواد التي تحتوي على الكلور بشكل آمن— حيث تُطلق هذه المواد غازات سامة عند تسخينها. تتطلب المعادن شديدة الانعكاسية مثل النحاس والبراص طاقة ليزر ألياف بطول موجي محدد، لأن أشعة الليزر CO2 قد تنعكس عائدة وتتلف العدسات. يمكن أن تؤدي المواد ذات التركيب غير المتجانس أو الشوائب المدمجة إلى نتائج غير متوقعة. بالنسبة لقطع الصلب تحديدًا، قد تحتاج المواد المسحوبة على الساخن ذات الطبقة السميكية الكثيفة إلى إزالة الترسبات أو تعديل المعايير لتحقيق جودة متسقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —