شركات قطع الليزر مكشوفة: أسرار التسعير، الملفات، والاختيار

فهم تقنية قطع الليزر وكيف تعمل

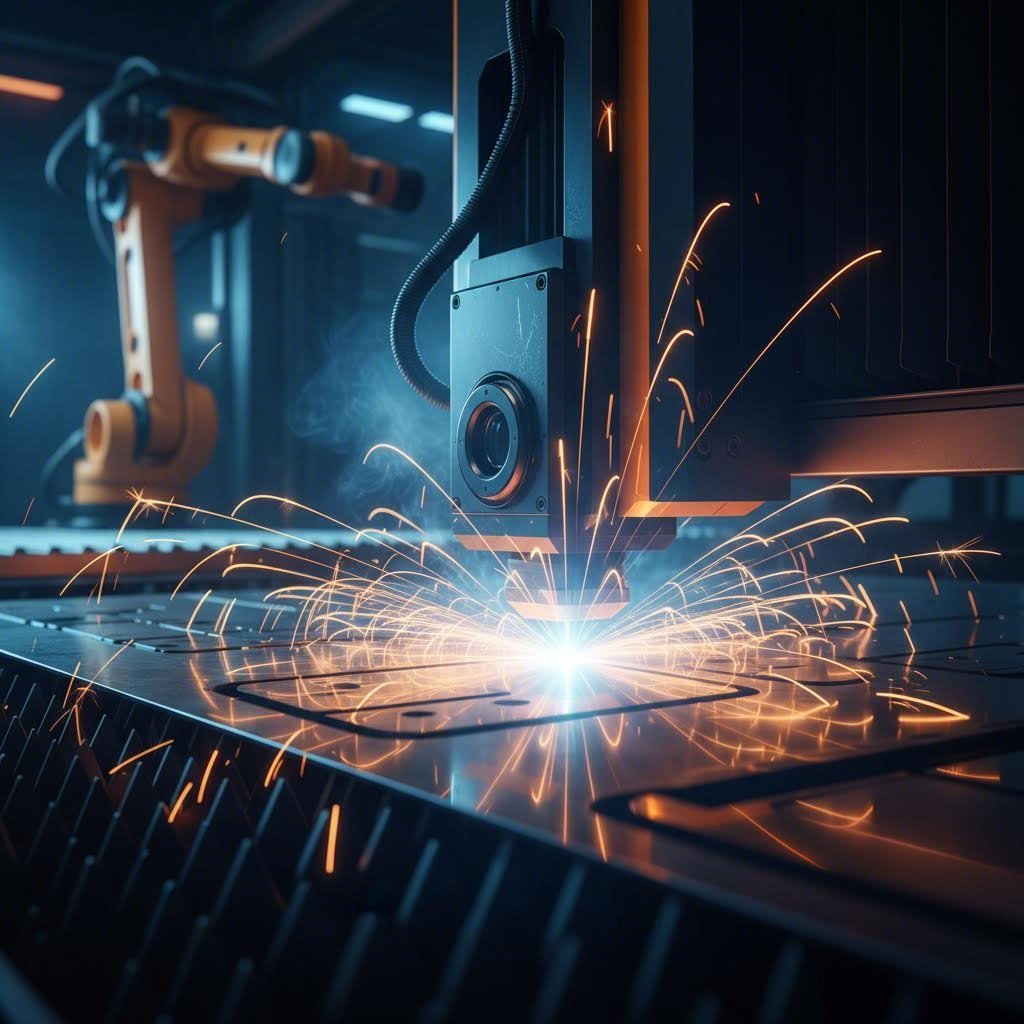

إذًا، ما هو قطع الليزر بالضبط؟ تخيل توجيه ضوء الشمس من خلال عدسة مكبرة لحرق ثقب في ورقة — الآن زد هذه الشدة آلاف المرات. قطع الليزر هو عملية تصنيع إزالة المواد التي تستخدم شعاعًا مكثفًا للغاية من الضوء لتبخير أو إذابة أو حرق المواد بدقة استثنائية. وعند تقييم شركات قطع الليزر لمشروعك، فإن فهم هذه التقنية الأساسية يساعدك على طرح الأسئلة الصحيحة واتخاذ قرارات مستنيرة. عملية تصنيع بدقة عملية تصنيع إزالة المواد التي تستخدم شعاعًا مكثفًا للغاية من الضوء لتبخير أو إذابة أو حرق المواد بدقة استثنائية. وعند تقييم شركات قطع الليزر لمشروعك، فإن فهم هذه التقنية الأساسية يساعدك على طرح الأسئلة الصحيحة واتخاذ قرارات مستنيرة.

تعمل التكنولوجيا من خلال عملية تُعرف بالانبعاث المحفز. داخل محث الليزر، يتم إثارة الذرات أو الجزيئات حتى تطلق فوتونات—جسيمات صغيرة من الضوء. وترتد هذه الفوتونات بين المرايا، مما يزيد من شدتها حتى تشكل شعاعًا متماسكًا وقويًا. وبحسب شركة Xometry، يتم بعد ذلك توجيه هذا الشعاع عبر عدسات تُركّز الطاقة في قطر صغير جدًا، ما يخلق نقطة محلية ذات طاقة عالية قادرة على القص باستخدام الليزر للمعادن والبلاستيك والخشب وعدد لا يحصى من المواد الأخرى.

كيف تحوّل تقنية الليزر المواد الأولية

عندما يلامس الشعاع المركّز المادة الخاصة بك، يحدث أحد ثلاثة أشياء اعتمادًا على نوع المادة وإعدادات الليزر. عادةً ما تنصهر المعادن تحت الحرارة الشديدة، في حين تقوم فوهة غاز ذات ضغط عالٍ—إما نيتروجين خامل أو أكسجين تفاعلي—بنفخ المادة المنصهرة بعيدًا عن مكان القطع. أما المواد غير المعدنية مثل الخشب أو الأكريليك فغالبًا ما تحترق أو تتبخر تمامًا. بعض طرق القطع، والمعروفة بالقطع عن بُعد أو القطع بالتسامي، لا تتطلب حتى غاز مساعد—حيث يقوم ليزر آلة القطع فقط بإزالة المادة مباشرة.

هذه الدقة تجعل قطع الليزر تقنية متقدمة في التصنيع. وعلى عكس طرق القطع الميكانيكية التي تتلامس ماديًا مع المواد، فإن أشعة الليزر لا تتعرض للاهتراء ولا يمكنها تحقيق تصاميم معقدة مستحيلة بالأساليب التقليدية. والنتيجة؟ حواف نظيفة، وتحملات ضيقة، والقدرة على التعامل مع كل شيء بدءًا من النماذج الأولية الحساسة وحتى عمليات الإنتاج الضخمة.

أنظمة الليزر: CO2 مقابل الألياف مقابل Nd:YAG

ليست جميع أشعة الليزر متساوية. عندما يناقش المصانع المحترفة إمكانياتهم، فإنهم عادةً يشيرون إلى أحد الأنواع الثلاثة الرئيسية لليزر—وكل نوع يتميز بقدرات فريدة تؤثر على مشروعك.

- ليزر CO2: تستخدم هذه الأنظمة القوية وسطًا غازيًا مكوّنًا من خليط من ثاني أكسيد الكربون والنيتروجين والهيليوم كوسيلة للتكبير. وتعمل أشعة الليزر CO2 عند طول موجة 10,600 نانومتر، وهي ممتازة في قص ونقش المواد العضوية والبلاستيك والخشب. كما يمكنها التعامل بكفاءة مع الصفائح المعدنية، رغم أنها تواجه صعوبة مع المواد شديدة الانعكاس مثل النحاس والبرونز. وتمثل آلة القطع بالليزر CO2 الخيار الأكثر تنوعًا للمحلات التي تتعامل مع أنواع متنوعة من المواد.

- ليزر الألياف: باستخدام كابل ألياف بصرية مُشوّشة كوسيلة للإشعاع الليزري، تُنتج الليزرات الليفية أطوال موجية أقصر (عادةً حوالي 1,064 نانومتر) تمتصها المعادن العاكسة بشكل أفضل. وفقًا لشركة Xometry، فإن هذا يجعل الليزرات الليفية الخيار المفضل لقطع النحاس والبرونز والألومنيوم والفولاذ المقاوم للصدأ. وقد جعلت كفاءتها الأعلى في استهلاك الكهرباء واحتياجاتها الأقل للصيانة هذه الليزرات أكثر شيوعًا في البيئات الصناعية.

- ليزرات Nd:YAG: تستخدم هذه الليزرات الحالة الصلبة بلورات مُشوّشة بالنيوديميوم لتوليد أشعة قوية مثالية لقطع المعادن السميكة ولإجراء عمليات لحام دقيقة. وعلى الرغم من أنها أقل انتشارًا في التصنيع العام، إلا أن ليزرات Nd:YAG تتميز في التطبيقات المتخصصة التي تتطلب اختراقًا عميقًا أو تشغيلًا نبضيًا للعمل الدقيق.

عند التواصل مع شركاء التصنيع المحتملين، اسأل عن أنواع الليزر التي يستخدمونها. يمكن للشركة التي تمتلك تقنيات ليزر متعددة أن تُطابق المعدات بشكل أفضل مع متطلباتك الخاصة بالنسبة للمواد والدقة — وهي عامل حاسم يميز مزوّدي الخدمات الاستثنائيين عن أولئك الذين يقدمون حلولًا جاهزة تناسب جميع الاحتياجات.

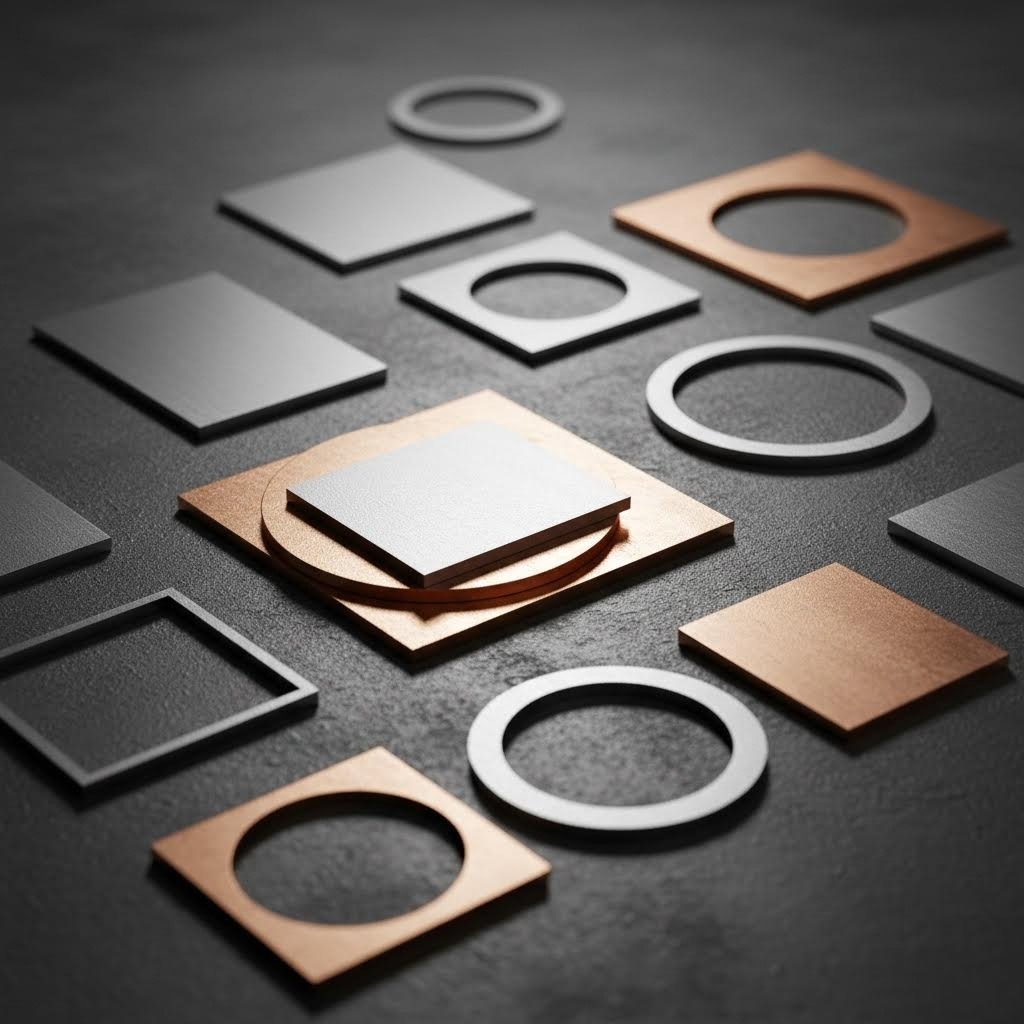

المواد المتوافقة مع خدمات القطع بالليزر الاحترافية

هل سبق وتساءلت لماذا يوصي شريك التصنيع الخاص بك بمادة على أخرى؟ تكمن الحيلة في فهم كيفية استجابة المواد المختلفة للطاقة الليزرية. عند تقييم شركات القطع بالليزر، فإن معرفة إمكاناتها — وحدودها — فيما يتعلق بالمواد تساعدك على تحديد توقعات واقعية بالنسبة لجودة الحواف، ومدى السماكات، وجداول المشاريع الزمنية.

إليك التوجيهات العملية التي لا يشاركها معظم المزودين: كل مادة تتصرف بشكل مختلف تحت شعاع ضوئي مركز. فبعضها ينتج حوافًا تشبه المرآة، في حين أن مواد أخرى تتطلب تشطيبًا ثانويًا. دعونا نحلل بدقة ما يمكن توقعه من كل فئة.

قدرات قطع المعادن ونطاقات السماكات

تمثل المعادن العمود الفقري لخدمات القطع الليزري الاحترافية. يمكن لآلة قطع ليزر للمعادن ذات جودة عالية التعامل مع كل شيء بدءًا من صفائح رقيقة كورق إلى ألواح هيكلية سميكة، ولكن النتائج تختلف بشكل كبير حسب نوع المادة وسماكتها.

الصلب والصلب المطاوع: هذه المواد الأساسية في عمليات التصنيع تُقطع بشكل ممتاز باستخدام الليزر الليفي. وفقًا لـ مواصفات المواد الخاصة بـ SendCutSend ، يمكن معالجة الصلب المطاوع بسماكة تتراوح بين 0.030" وصولاً إلى 0.500" بجودة حواف ممتازة. وتنتج السماكات الأقل قطعًا نظيفًا للغاية مع مناطق مؤثرة بالحرارة ضئيلة جدًا، في حين قد تُظهر الألواح السميكة أكسدة طفيفة على طول حواف القطع عند استخدام قطع الأكسجين المساعد.

قطع الصلب غير القابل للصدأ بالليزر: تستجيب أنواع الفولاذ المقاوم للصدأ 304 و316 بشكل ممتاز للقطع بالليزر الليفي. تُعالج الخدمات الاحترافية عادةً الفولاذ المقاوم للصدأ بسمك يتراوح بين 0.030" إلى 0.500"، حيث تُنتج المواد الأرق حافات لامعة خالية من الأكاسيد عند استخدام غاز نيتروجين مساعد. مما يجعل قطع الفولاذ المقاوم للصدأ بالليزر مثاليًا للمعدات المستخدمة في صناعة الأغذية، والأجهزة الطبية، والتطبيقات المعمارية التي تكون فيها المظهرية مهمة.

قطع الألمنيوم بالليزر: هنا يُبرز الليزر تقنيته حقًا. تُعالج أشعة الليزر الليفية سبائك الألمنيوم بكفاءة — بما في ذلك 5052 و6061 وحتى 7075 المستخدم في صناعة الطيران والفضاء — بسمك يتراوح بين 0.040" إلى 0.750". ولقطع الألمنيوم بالليزر بنجاح، تستخدم الورش الاحترافية غاز نيتروجين مساعدًا لمنع التأكسد والوصول إلى الحافة اللامعة الخالية من الشوائب. كانت الطبيعة العاكسة للألمنيوم تمثل تحديًا لأنظمة CO2 القديمة، لكن أشعة الليزر الليفية الحديثة تتعامل معها بشكل روتيني.

المعادن الخاصة: يمتد نطاق قاطع الليزر القادر على المعادن لما هو أبعد من السبائك الشائعة. فالتيتانيوم (الدرجان 2 و5)، والنحاس الأصفر، والنحاس، وحتى الصفائح المقاومة للرصاص (AR400/AR500) تقع ضمن إمكانيات المحلات المجهزة جيدًا. وكل مادة تتطلب تعديلات محددة في المعايير، لكن مزودي الخدمات ذوي الخبرة يقدمون نتائج متسقة عبر هذه المواد الصعبة.

المواد غير المعدنية وتوقعات جودة السطح

قص المعادن بالليزر قد يهيمن القطع بالليزر على الصناعة، إلا أن تقنية الليزر تعالج مجموعة مثيرة للإعجاب من المواد غير المعدنية — وكل منها يتطلب اعتبارات خاصة به.

الأكريليك: تُنتج هذه المادة الشهيرة حوافًا مصقولة باللهب عند معالجتها بشكل صحيح باستخدام ليزر CO2. عادةً ما تتعامل خدمة قطع الأكريليك بسماكات تتراوح بين 0.060" إلى 1.00"، وتُخرج حوافًا ناعمة جدًا لدرجة أنها غالبًا لا تحتاج إلى تشطيب ثانوي. وتُعطي الأكريليك المصبوغ نتائج أفضل مقارنة بالإصدارات المبثوقة، التي قد تُظهر علامات ضغط طفيفة.

الخشب والخشب الرقائقي: تتفوق أشعة الليزر CO2 في قص الخشب، وتُنتج حوافًا داكنة مميزة يدمجها العديد من المصممين عمداً في تصاميمهم الجمالية. تختلف القدرات حسب الكثافة — حيث يتم قص الأخشاب الرقيقة بسرعة وأكبر سماكة مقارنة بالأخشاب الصلبة — ولكن معظم الخدمات يمكنها التعامل مع مواد تصل سماكتها إلى 0.750" بسهولة.

البولي كربونات ومواد بلاستيكية أخرى: ليست جميع المواد البلاستيكية متوافقة مع الليزر. يمكن قص البولي كربونات، لكنه يُنتج جودة حواف أقل جاذبية مقارنة بالأكريليك. ولا ينبغي أبداً قص مادة PVC بالليزر لأنها تطلق غاز الكلور الضار. يجب دائماً التحقق من توافق المادة قبل تقديم مشروعك.

مقارنة المواد: ما الذي يمكنك توقعه من شريك التصنيع الخاص بك

| نوع المادة | الليزر الموصى به | السمك الأقصى | جودة الحافة | اعتبارات خاصة |

|---|---|---|---|---|

| الفولاذ الطري | ألياف | 0.500" | ممتاز؛ نظيف مع الحد الأدنى من الشوائب | قد يتسبب الدعم بالأكسجين في أكسدة طفيفة عند القص السميكة |

| فولاذ مقاوم للصدأ 304/316 | ألياف | 0.500" | ممتاز؛ خالٍ من الأكاسيد باستخدام النيتروجين | يُفضل استخدام الدعم بالنيتروجين للحصول على حواف لامعة |

| ألمنيوم 6061 | ألياف | 0.750" | جيد جداً؛ يمكن الحصول على تشطيب لامع | منطقة التأثر بالحرارة أوسع مقارنة بالصلب؛ ووجود خطر انحناء طفيف في الأجزاء الرقيقة |

| تيتانيوم الدرجة 5 | ألياف | 0.250" | جيد؛ يتطلب تحسين المعلمات | تفاعلية عند درجات الحرارة العالية؛ الغاز الخامل ضروري |

| البرونز / النحاس | ألياف | 0.250" | جيد؛ قد تظهر علامات تسوّس طفيفة | الانعكاسية العالية تتطلب ليزر ألياف؛ لا يُوصى باستخدام CO2 |

| أكريليك | CO2 | 1.00" | ممتاز؛ حواف مصقولة باللهب | يُفضل الأكريليك المصبوب؛ قد تظهر علامات إجهاد على المطلي |

| الخشب/الخشب الرقائقي | CO2 | 0.750" | جيد؛ علامات ترقق مميزة | محتوى الراتنج يؤثر على جودة القطع؛ التهوية أمر بالغ الأهمية |

فهم المناطق المتأثرة حرارياً ومخاطر التواء المواد

وفقًا لـ دليل دويل لتقنيات الليزر ، من الضروري تقليل منطقة التأثير الحراري (HAZ) للحفاظ على خواص المادة. هذه المنطقة - وهي المنطقة المجاورة للقطع الذي يتعرض للإجهاد الحراري - تختلف حسب توصيلية المادة وسمكها.

تمثّل المعادن ذات السُمك الرقيق والألومنيوم أعلى خطر للتَواء نظرًا لتوصيليتها الحرارية. ويتم التعامل مع هذا الأمر في عمليات قص المعادن بالليزر المحترفة من خلال سرعات قطع مُحسّنة، وتجميع استراتيجي للأجزاء، واستخدام غاز مساعد مثل النيتروجين لتقليل إدخال الحرارة. عندما تكون الدقة مهمة، يجب مناقشة هذه القضايا مسبقًا مع مزوّد الخدمة — فالفِرق المتمرّسة تعرف تمامًا كيفية تقليل التشوه في تطبيقك الخاص.

بعد أن أصبحت إمكانات المواد مفهومة بوضوح، يصبح السؤال التالي: أي الصناعات تتطلب خدمات القص الدقيقة هذه، وما المتطلبات الفريدة التي تفرضها؟

التطبيقات الصناعية والحالات الخاصة

عندما تبحث عن شريك تصنيع مناسب، إليك شيئًا لا تخبرك به معظم شركات القطع بالليزر مقدمًا: إن القطاعات المختلفة تتطلب قدرات مختلفة تمامًا. فقد تواجه ورشة تُتقن صنع اللافتات المعمارية صعوبات في تحقيق دقة التسامحات المطلوبة في قطاع الطيران والفضاء. وفهم هذه المتطلبات الخاصة بكل قطاع يساعدك على تحديد موردين مؤهلين فعليًا لمشروعك، وليس فقط أولئك الذين يدّعون امتلاك خبرة واسعة.

دعونا نستعرض كيف يبدو الأمر قطع الليزر الدقيق في القطاعات الرئيسية وما يفرضه كل منها من متطلبات فريدة.

تصنيع مكونات السيارات والنقل

يمثل قطاع السيارات أحد أكثر البيئات طلبًا بالنسبة للقطع الصناعي بالليزر. ويحتاج مصنعو المركبات وسلاسل توريداتهم إلى جودة متسقة عبر آلاف، بل وأحيانًا ملايين القطع المتطابقة. ويمكن أن يؤدي أي انحراف بسيط في الأبعاد إلى مشكلات متتالية في خطوط التجميع، ما يتسبب في تأخيرات مكلفة.

تُستخدم قطع المعادن بالليزر في تطبيقات السيارات التي تتراوح بين المكونات الهيكلية والتجهيزات الزخرفية. وتشمل الأجزاء النموذجية:

- مكونات الهيكل والإطار: تتطلب تحملات تتراوح بين ±0.005" إلى ±0.010" مع جودة حواف متسقة عبر الإنتاج بكميات كبيرة

- دعامات التعليق ولوحات التثبيت: تتطلب وضع الثقوب بدقة لضمان المحاذاة الصحيحة أثناء التجميع

- درع الحرارة ومكونات العادم: تحتاج إلى قطع نظيفة في الفولاذ المقاوم للصدأ والسبائك الخاصة التي تتحمل درجات الحرارة القصوى

- تجهيزات الأجزاء الداخلية والعناصر الزخرفية: تتطلب حواف خالية من الشوائب ومظهرًا متسقًا عبر دفعات الإنتاج

- مكوّنات الأنابيب والأنبوب: تتعامل خدمات قطع الأنابيب بالليزر مع أقسام هيكل الحماية، وأنابيب العادم، والأعضاء الهيكلية ذات الهندسات المعقدة في التقاطعات

لماذا تُعد الشهادة مهمة هنا؟ وفقًا لـ Modus Advanced غالبًا ما تتطلب التطبيقات الخاصة بالسيارات شهادة IATF 16949 — وهي معيار دولي لإدارة الجودة تم تصميمه خصيصًا لسلاسل توريد قطع غيار السيارات. وتضمن هذه الشهادة عمليات متسقة، وضبط الجودة الموثق، والقدرة على التتبع التي تطلبها الشركات المصنعة الأصلية من كل مستوى من مستويات الموردين.

متطلبات الطيران والدفاع

عندما تُستخدم المكونات في ارتفاعات تصل إلى 30,000 قدم أو عند حماية الأفراد في الميدان، تصبح الدقة أمرًا لا يمكن التنازل عنه. حيث تدفع تطبيقات الطيران والدفاع بإمكانيات القطع بالليزر إلى أقصى حدودها، وتحتاج إلى تحملات دقة لا يمكن للمحلات القياسية تحقيقها.

تشمل المكونات النموذجية المستخدمة في مجال الطيران والفضاء ومتطلبات الدقتها ما يلي:

- مكونات التحكم في الطيران: تحملات دقة تتراوح بين ±0.001" و ±0.005" مع إمكانية تتبع المواد بالكامل وتوثيق الشهادات

- أغلفة وألواح الأجهزة: تتطلب تحكمًا دقيقًا في الأبعاد لتناسب المعدات بشكل صحيح وفعالية الحماية من التداخل الكهرومغناطيسي (EMI)

- الأقواس والوصلات الهيكلية: تتطلب خصائص ميكانيكية متسقة مع أقل حد ممكن من المناطق المتأثرة بالحرارة

- تجميعات دروع الترددات الراديوية (RF): يضمن القطع بالليزر الدقيق فعالية التدريع الكهرومغناطيسي عبر الترددات التشغيلية

تُعد شهادة AS9100 ما يعادل قطاع الطيران والفضاء لشهادة IATF 16949 — حيث تؤكد أن الشركات المصنعة تحافظ على أنظمة جودة مناسبة للتطبيقات الحرجة للطيران. وغالبًا ما تضيف عقود الدفاع مواصفات إضافية حسب معايير MIL-STD إلى هذه المتطلبات، مما يخلق متطلبات في الوثائق والتتبع تُميز الموردين المتخصصين عن المصانع العامة.

تطبيقات في الأجهزة الطبية والإلكترونيات

تشكل الأجهزة الطبية تحديات فريدة تعتمد فيها سلامة المريض على الدقة التصنيعية. وفقًا لـ دليل الأجهزة الطبية من Tapecon ، يمكن للقطع بالليزر تحقيق دقة تصل إلى مستوى الميكرون مع حواف نظيفة ومغلقة تقلل من مخاطر التلوث — وهي أمر بالغ الأهمية خاصةً للأجهزة التي تتلامس مباشرة مع المرضى.

يُستخدم القطع الدقيق بالليزر في التطبيقات الطبية بما في ذلك:

- الأدوات الجراحية والأجهزة القابلة للزراعة: تتطلب تسامحات تتراوح بين ±0.002" إلى ±0.005" مع الامتثال لمعايير FDA 21 CFR 820 وISO 13485

- حوامل معدات التشخيص: طلب دقة أبعادية متسقة لقياسات موثوقة

- مكونات الأجهزة القابلة للارتداء: تحتاج إلى مقاسات دقيقة مع حواف ناعمة لراحة المريض

- المنتجات الطبية ذات الاستخدام الواحد: تتطلب قطعًا نظيفة ودقة قابلة للتكرار عبر كميات كبيرة

كما تتطلب صناعة الإلكترونيات تسامحات ضيقة، خاصةً في قص الصفائح الفولاذية المقاومة للصدأ (ss) باستخدام الليزر، والتي توفر حماية من التداخل الكهرومغناطيسي. تستفيد جميع مكونات تقوية لوحات الدوائر، وحوامل الموصلات، وإدارة الحرارة من الدقة والتكرارية التي توفرها خدمات الليزر الاحترافية.

متطلبات الدقة عبر الصناعات

يساعد فهم توقعات التسامح في التواصل بفعالية مع الشركاء المحتملين في التصنيع. فيما يلي ما تتطلبه القطاعات المختلفة عادةً:

| الصناعة | نطاق التسامح النموذجي | الشهادات الرئيسية | نطاق الحجم |

|---|---|---|---|

| السيارات | ±0.005" إلى ±0.010" | IATF 16949 | من التصنيع الأولي إلى أكثر من 100,000 وحدة |

| الفضاء | ±0.001" إلى ±0.005" | AS9100، Nadcap | 1-5,000 وحدة نموذجية |

| الأجهزة الطبية | ±0.002" إلى ±0.005" | ISO 13485، مسجل في إدارة الأغذية والعقاقير (FDA) | من النموذج الأولي إلى الإنتاج الضخم |

| اللافتات/المعمارية | ±0.010" إلى ±0.020" | ISO 9001 | من 1 إلى 500 وحدة نموذجية |

| الإلكترونيات | ±0.003" إلى ±0.010" | ISO 9001، معايير IPC | من 100 إلى أكثر من 50,000 وحدة |

تشتمل تطبيقات اللافتات والمعمار على تحدياتها الخاصة—رغم أنها أقل تطلبًا بالنسبة للتسامحات. فالقطع بتنسيق كبير، والأسطح الزخرفية، والتصاميم الهندسية المعقدة تتطلب إمكانات في المعدات والتشطيب لا تتوفر غالبًا في ورش العمل المتخصصة في الدقة.

ما الخلاصة؟ قم بمطابقة متطلبات صناعتك مع إمكانات المزود قبل طلب الأسعار. فالورشة التي تتخصص في قص الأنابيب باستخدام الليزر لأنظمة العادم في السيارات تعمل بشكل مختلف عن تلك المتخصصة في النماذج الأولية للأجهزة الطبية—ويفيد فهم هذه الفروقات في توفير الوقت أثناء اختيار المورد.

بعد أن تعرفت على كيفية استفادة الصناعات المختلفة من تقنية القطع بالليزر، كيف يقارن هذا الأسلوب بأساليب القطع البديلة مثل القطع بخراطة الماء أو البلازما أو التوجيه الرقمي (CNC)؟

القطع بالليزر مقابل خراطة الماء، البلازما، والبدائل الرقمية (CNC)

إليك سؤالًا لا تُجيب عليه معظم شركات القطع بالليزر بشكل مباشر: هل القطع بالليزر هو بالفعل الخيار الأفضل لمشروعك؟ الجواب الصريح يعتمد على متطلباتك المحددة. وعلى الرغم من هيمنة تقنية الليزر في بعض التطبيقات، إلا أن البدائل مثل القطع بالماء (waterjet) والبلازما وآلات التوجيه CNC تكون أكثر كفاءة في حالات معينة يقل فيها أداء الليزر. إن فهم هذه المقايضات يمكن أن يساعدك في اتخاذ قرارات تصنيع أكثر ذكاءً — وأحيانًا، يعني ذلك اختيار تقنية مختلفة تمامًا.

دعونا نحلل بدقة الحالات التي تتفرد فيها كل طريقة قطع عن غيرها، والحالات التي ينبغي عليك فيها النظر في بدائل.

متى يكون القطع بالليزر أفضل من الطرق البديلة

توفر آلة القطع بالليزر للمعادن مزايا لا تضاهى في عدة سيناريوهات رئيسية. وفقًا للدليل التصنيعي لشركة SendCutSend، يمكن للقطع بالليزر تحقيق سرعات تصل إلى 2500 بوصة في الدقيقة — ما يجعله الخيار الأسرع المتاح لمعظم المواد الرقيقة السمك.

يتفوق القطع باستخدام الليزر رقميًا (CNC) حقًا عندما يتطلب مشروعك:

- مواد رقيقة تحتاج إلى دقة: تُنتج الصفائح المعدنية الأقل سمكًا من 0.25 بوصة قطعًا نظيفة جدًا مع مناطق متأثرة بالحرارة ضئيلة للغاية

- تصاميم معقدة وتفاصيل دقيقة: يسمح عرض شق الحزمة الليزرية الضيق جدًا بتحقيق ميزات مستحيلة بالطرق الميكانيكية للقطع

- إنتاج بكميات كبيرة: غياب تآكل الأداة يعني جودة ثابتة من القطعة الأولى إلى الألف

- التسامحات الضيقة: تُحقق أنظمة الليزر باستخدام الحاسب الآلي احترافية دقة ±0.005 بوصة بشكل روتيني

- أسطح حواف نظيفة: لا تتطلب العديد من المواد تشطيبًا إضافيًا بعد المعالجة بالليزر

ما يزال أفضل ليزر لقطع المعادن الرقيقة والبلاستيك والخشب هو تقنية الليزر بالألياف أو الليزر CO2. ومع ذلك، فإن طرقًا أخرى تتفوق على الليزر في حالات محددة — ومعرفة متى يجب التحول توفر المال والجهد.

فهم تقنيات القطع البديلة

القطع بالبلازما: إذا كنت تبحث عن "قطع بلازما بالقرب مني" لتصنيع الفولاذ السميك، فأنت على المسار الصحيح. وفقًا لـ دليل مقارنة ماكينات وورث ، يُهيمن القطع بالبلازما عند العمل مع المعادن الموصلة التي يزيد سمكها عن 0.5 بوصة. حيث تقوم قوس البلازما المؤيَّن — الذي تصل درجات حرارته إلى 30,000°م — بقطع الصفائح الفولاذية الثقيلة بسرعة تفوق سرعة القطع بالماء من 3 إلى 4 أضعاف، وبتكلفة تشغيل لا تتجاوز نصف التكلفة تقريبًا. أما العيب؟ فهو مناطق تأثير الحرارة الأكبر وجودة الحواف الأقل دقة مقارنةً بالمعالجة بالليزر.

القطع بتيار الماء: عندما لا يمكن للحرارة أن تتلامس مع المادة، يصبح القطع بخراطيم المياه الخيار الأفضل. إذ يقوم الماء عالي الضغط الممزوج بمسحوق الجارنيت الكاشط بقطع أي مادة تقريبًا — من التيتانيوم إلى الحجر إلى المواد المركبة — دون حدوث تشوه حراري. ووفقًا للبيانات الصناعية، من المتوقع أن يصل سوق القطع بخراطيم المياه إلى أكثر من 2.39 مليار دولار بحلول عام 2034، مدفوعًا بشكل كبير بالتطبيقات الجوية التي يُشترط فيها إزالة مناطق التأثير الحراري.

الت_ROUTING بالكمبيوتر (CNC): تُشترك عملية القطع بالليزر وCNC في الدقة التي يتم التحكم بها بواسطة الحاسوب، لكن القطع باستخدام CNC يستخدم أدوات قطع ميكانيكية بدلًا من الطاقة الضوئية. يُنتج هذا الأسلوب الميكانيكي تشطيبات سطحية أفضل على المواد المركبة والبلاستيك والخشب، والتي قد تتغير ألوانها أو تطلق أبخرة خطرة عند المعالجة بالليزر. وتبلغ درجة التحمل ±0.005"، وهي مماثلة لقدرات الليزر، على الرغم من أن عملية التوجيه تتطلب دبابيس تثبيت قد تترك علامات صغيرة تحتاج إلى تشطيب يدوي.

مقارنة التكنولوجيا: اختيار الطريقة المناسبة

| عامل | قطع الليزر | قص الماء النفاث | قطع البلازما | تصنيع باستخدام الحاسب الآلي |

|---|---|---|---|---|

| مستوى الدقة | ±0.005" نموذجي | ±0.009" نموذية | ±0.020" إلى ±0.030" | ±0.005" نموذجي |

| التوافق المادي | المعادن، البلاستيك، الخشب، الأكريليك؛ ما عدا PVC أو المعادن شديدة الانعكاس (CO2) | شاملة تقريبًا — المعادن، الحجر، الزجاج، المواد المركبة، السيراميك | المعادن الموصلة فقط | البلاستيك، المواد المركبة، الخشب، بعض المعادن |

| جودة الحافة | ممتازة؛ غالبًا لا تحتاج إلى تشطيب | جيدة؛ قد تظهر قوامًا طفيفًا ناتجًا عن الجسيمات الكاشطة | متوسطة؛ شائعة الأكسدة والشوائب | ممتازة على المواد المتوافقة |

| سرعة القطع | الأسرع للمواد الرقيقة (حتى 2,500 IPM) | الأبطأ بشكل عام | سريع للمعادن السميكة | معتدلة |

| المنطقة المتأثرة بالحرارة | ضئيل مع المعايير المناسبة | لا شيء — عملية القطع الباردة | كبير؛ من الممكن تصلب المادة | لا يوجد — عملية ميكانيكية |

| تكلفة المعدات | معتدلة إلى عالية | عالية (~195,000 دولار أمريكي أو أكثر للأنظمة الصناعية) | أقل (~90,000 دولار أمريكي للأنظمة المماثلة) | معتدلة |

| تطبيقات مثالية | المعادن الرقيقة، التصاميم المعقدة، الإنتاج عالي الحجم، الأجزاء الدقيقة | المواد الحساسة للحرارة، الحجر/الزجاج، مكونات الطيران والفضاء، المواد المركبة السميكة | الصلب الهيكلي، بناء السفن، المعدات الثقيلة، تصنيع الصفائح السميكة | البلاستيك، المواد المركبة، منتجات الخشب، المواد التي تطلق غازات عند التسخين |

اختيار تقنية القطع المناسبة لمشروعك

تبدو معقدة؟ إليك إطارًا مبسطًا لاتخاذ القرار بناءً على المتطلبات الأساسية لمشروعك:

اختر قطع الليزر عندما:

- العمل مع صفائح معدنية أقل من 0.5 بوصة سماكة

- يشمل تصميمك أنماطًا معقدة، أو ثقوبًا صغيرة، أو تفاصيل دقيقة

- جودة الحافة وقلة الحاجة إلى التشطيب اللاحق أمران مهمان

- تحتاج إلى اتساق عالٍ في الإنتاج الكمي دون تآكل الأدوات

- السرعة والكفاءة من حيث التكلفة هي أولويات بالنسبة للمواد الرقيقة

اختر القطع بتيار الماء عندما:

- من غير المقبول بأي حال وجود مناطق متأثرة بالحرارة (تطبيقات الطيران والفضاء)

- قطع الحجر أو الزجاج أو السيراميك أو المواد المركبة السميكة

- سماكة المادة تفوق قدرات الليزر

- العمل مع ألياف الكربون أو مادة G10 أو المواد الفينولية التي يسهل تقشرها

اختر قطع البلازما عندما:

- قطع المعادن الموصلة التي تزيد سماكتها عن 1 بوصة

- الأهمية تُعطى للسرعة أكثر من الدقة في الحواف

- تقييدات الميزانية تحد من خيارات التكنولوجيا

- تشمل التطبيقات التصنيع الهيكلي أو المعدات الثقيلة

اختر القطع باستخدام التوجيه العددي الحاسوبي (CNC) عندما:

- معالجة البلاستيك الذي يطلق أبخرة خطرة تحت الليزر (مثل PVC)

- جودة التشطيب السطحي للمركبات أمر بالغ الأهمية

- العمل مع HDPE أو ABS أو البلاستيك الخاص

- تُصعّب الخصائص الفيزيائية للمواد القطع الحراري

وفقًا لاختبارات الصناعة، فإن العديد من ورش التصنيع الناجحة تتبنى في نهاية المطاف تقنيات متعددة. تعمل البلازما والليزر بشكل جيد معًا لتوفير قدرات معدنية شاملة، في حين أن إضافة قطع المياه توفر تنوعًا لا مثيل له في التعامل مع المواد الصعبة.

خلاصة القول؟ تعتمد التقنية "الأفضل" تمامًا على متطلبات مشروعك المحددة. عند التواصل مع ورش التصنيع المحتملة، اسأل عن طرق القطع التي يقدمونها — فالموارد التي تمتلك تقنيات متعددة يمكنها اقتراح الطريقة المثلى بدلًا من إجبار مشروعك على الاعتماد على عملية واحدة فقط متاحة لديهم.

إن فهم خيارات التكنولوجيا يوضح جانبًا واحدًا من معادلة القرار، ولكن ماذا عن التكاليف؟ دعونا نُحلل عوامل التسعير التي تؤثر فعليًا على ميزانية مشروعك.

عوامل التسعير واعتبارات تكلفة المشروع

هل سبق أن تلقيت عرض سعر للقطع بالليزر جعلك في حيرة من أمرك؟ أنت لست الوحيد. فالعديد من مزودي خدمات التصنيع يحتفظون ببنية تسعيرهم غامضة بشكل محبط، مما يترك العملاء يخمنون السبب وراء اختلاف أسعار مشاريع متشابهة ظاهريًا بشكل كبير. إليك ما لا يُخبرك به أحد مسبقًا: تعتمد تكلفة مشروعك أكثر على وقت التشغيل بالآلة وليس على مساحة المادة. فقد يكون لجزئين يتم قطعهما من صفائح متطابقة من حيث الحجم أسعار مختلفة تمامًا للقطع بالليزر بناءً فقط على درجة تعقيد التصميم.

إن فهم العوامل الحقيقية المؤثرة في التكلفة يمنحك السيطرة. دعونا نكشف الستار عن الطريقة التي يقوم بها مصنّعو القطع المحترفون بحساب عروض الأسعار الخاصة بك، وكيف يمكنك استخدام هذه المعرفة للتخطيط للميزانية بشكل أكثر ذكاءً.

العوامل الرئيسية التي تؤثر على تكاليف القص بالليزر

وفقًا لـ دليل أسعار Fortune Laser ، يكاد كل مزود يستخدم صيغة أساسية: السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح) . تحليل كل عنصر يُظهر أين تذهب أموالك بالفعل.

إليك العوامل الرئيسية التي تحدد التكلفة مرتبة حسب تأثيرها على السعر النهائي الخاص بك:

- وقت التشغيل (التكاليف المتغيرة): هذا هو العامل الأكبر على الإطلاق. يتراوح المعدل بالساعة لآلات القطع بالليزر الصناعية عادةً بين 60 و120 دولارًا، ويتم ضربه في مدة القطع الكلية. والتصاميم المعقدة التي تتطلب سرعات أبطأ تزيد من هذا العنصر بشكل كبير.

- سمك المادة: مضاعفة سماكة المادة يمكن أن تزيد وقت وتكلفة القطع أكثر من الضعف. فالمواد السمكية تجبر الليزر على الحركة ببطء شديد للحصول على قطع نظيفة، مما يجعل هذه العامل الأكثر فعالية في خفض التكلفة.

- نوع المادة: وبخلاف تكاليف المواد الأساسية، فإن المعادن المختلفة تتصرف بشكل مختلف تحت عملية الليزر. تكون عملية قطع الفولاذ عادةً أقل تكلفة من الفولاذ المقاوم للصدأ أو الألومنيوم بسبب متطلبات غاز المساعدة. وتتطلب عمليات قطع المعادن المخصصة بسلاسل خاصة مثل التيتانيوم أسعاراً أعلى.

- تعقيد التصميم: تُجبر المنحنيات الضيقة والزوايا الحادة والنماذج المعقدة الجهاز على التباطؤ بشكل متكرر. يمكن أن يكلف التصميم الذي يحتوي على 100 ثقب صغير أكثر من قطع واحد كبير بسبب وقت الثقب التراكمي.

- عدد الثقوب الابتدائية: في كل مرة يبدأ فيها الليزر بقطع جديد، يجب عليه أولاً اختراق سطح المادة. تُضيف الأعداد العالية للثغرات — الشائعة في الأنماط المثقبة أو التصاميم متعددة الفتحات — وقتاً ملحوظاً لكل مهمة.

- رسوم الإعداد والحد الأدنى: تشحن معظم الخدمات رسوم إعداد أو تحافظ على حد أدنى لقيمة الطلب لتغطية تحميل المواد ومعايرة الجهاز وإعداد الملفات. وتتوزع هذه التكاليف الثابتة على كمية طلبك.

- العمليات الثانوية: الثني، التهشير، تركيب القطع، الطلاء البودرة، أو أعمال التشطيب الأخرى تُضيف تكاليف منفصلة تتجاوز تكلفة القطع الأساسية.

كيفية وضع ميزانية لمشروع القطع الخاص بك

إن فهم اقتصاديات الحجم بشكل جوهري يُغيّر طريقة تعاملك مع الطلب. وفقًا للبيانات الصناعية، يمكن أن تصل خصومات الطلبات عالية الحجم إلى 70% مقارنةً بأسعار القطعة الواحدة. لماذا؟ لأن التكاليف الثابتة للإعداد يتم توزيعها على عدد أكبر من القطع، كما أن التنسيق الفعال يقلل من هدر المواد.

عند طلب عروض الأسعار ومقارنتها من خدمات القطع بالليزر عبر الإنترنت، ضع في اعتبارك هذه الاستراتيجيات:

- استخدم أرق سمك ممكن: إذا سمح المتطلبات الهيكلية، فإن تقليل سماكة الصفائح يحقق أكبر وفورات في التكلفة. يجب دائمًا التحقق من متطلبات السماكة الدنيا قبل الانتقال تلقائيًا إلى مواد أكثر سمكًا.

- بسّط حيثما تسمح الوظيفة: قلل المنحنيات المعقدة، واجمع الثقوب الصغيرة في شقوق أكبر، وأزل السمات الزخرفية البحتة التي تزيد من وقت القطع دون إضافة قيمة وظيفية.

- نظف ملفاتك التصميمية: تؤدي الخطوط المكررة، والكائنات المخفية، والمساحات غير المغلقة إلى الحاجة إلى تصحيح يدوي — غالبًا مقابل رسوم إضافية. ستقوم أنظمة عروض الأسعار الآلية بمحاولة قطع كل خط، ما يعني أن الخطين المزدوجين يضاعفان تكلفة تلك الخاصية حرفيًا.

- دمج الطلبيات: يؤدي دمج عدة مشاريع أو طلب كميات أكبر إلى تقليل التكلفة لكل قطعة بشكل كبير. إذا سمح الوقت، انتظر لدمج الاحتياجات بدلاً من تقديم طلبات صغيرة متكررة.

- اسأل عن المواد الموجودة في المخزون: اختيار المواد التي يمتلكها المزوِّد بالفعل يُلغي رسوم الطلبات الخاصة ويمكن أن يقلص فترات التسليم بشكل كبير.

فهم توقعات وقت التسليم

تؤثر جداول المشروع على الجدولة وأحيانًا على الأسعار. وفقًا لـ تحليل القطاع ، يعتمد وقت التسليم على عدة عوامل تتجاوز سرعة القطع: تشمل جودة إعداد الملفات، توفر المواد، جدول التشغيل في الورشة، والعمليات الثانوية جميعها تأثيرًا على تواريخ التسليم.

التوقعات النموذجية لوقت التسليم حسب نوع المشروع:

- إنشاء نماذج أولية سريع: من 3 إلى 7 أيام عمل للقطع البسيطة مع المواد القياسية. قد تقدم خدمات الطوارئ خيارات تسليم خلال 24-48 ساعة بأسعار مرتفعة.

- دورات الإنتاج القياسية: من أسبوع إلى 3 أسابيع حسب الكمية والتعقيد ومتطلبات التشطيب.

- الطلبات بكميات كبيرة: من 3 إلى 6 أسابيع للإنتاج بكميات عالية مع بروتوكولات فحص الجودة.

- المشاريع التي تتطلب مواد خاصة: أضف 1-2 أسبوعًا للحصول على المواد إذا كان السبيكة أو السُمك المحدد غير متوفر في المخزون.

الرسومات الهندسية ثلاثية الأبعاد (CAD) المستعدة بشكل جيد والمصممة خصيصًا وفقًا لمواصفات القطع توفر لك بداية قوية — حيث تنتقل التصاميم النظيفة والجاهزة للتصنيع من الشاشة إلى الصفائح دون تأخير ناتج عن تحويل التنسيقات أو التصحيحات الهندسية.

عند مقارنة أسعار خدمات القطع أو العروض من مزودين آخرين، تأكد من أنك تقيّم أوقات التسليم المكافئة. قد لا توفر عرض سعر رخيص لصفيحة مقطوعة مع تسليم خلال 4 أسابيع وفورات فعلية مقارنة بخدمة أسرع عندما تكون الجداول الزمنية للمشروع مهمة.

خلاصة القول؟ تنبع الأسعار الشفافة من فهم كيفية ترجمة قراراتك التصميمية إلى وقت تشغيل الآلات. ومع هذه المعرفة، يمكنك تحسين التصاميم قبل طلب العروض وإجراء مناقشات هادفة مع مصنعي القطع حول المقايضات بين التكلفة والقيمة.

لكن حتى المشاريع ذات الميزانية المُعدَّة بشكل مثالي يمكن أن تتوقف عند خط البداية إذا لم تكن ملفاتك التصميمية جاهزة بالشكل الصحيح. دعونا نُحلِّل بدقة ما يحتاجه المصنِّعون من إرسالاتك — والأخطاء الشائعة التي تؤدي إلى تأخير المشاريع قبل أن يبدأ القطع حتى.

إعداد ملفات التصميم لتقديمها للقطع بالليزر

لقد اخترت مادتك، وقارنت التقنيات، وحددت ميزانيتك للمشروع — ولكن هنا يقع كثير من المشترين لأول مرة في الخطأ: تحضير الملفات. إن تقديم تصميم يبدو مثالياً على الشاشة لا يضمن أنه سيتم قطعه بشكل صحيح. فآلة القطع بالليزر للمعادن تفسر ملفك بشكل مختلف تماماً عن طريقة عرض برنامج التصميم له. ومعرفة هذه العملية التحويلية تُلغي التعديلات المرهقة المتكررة ذهابًا وإيابًا، وتجعل أجزاءك المقطوعة بالليزر تدخل الإنتاج بسرعة أكبر.

الأخبار الجيدة؟ بمجرد أن تفهم ما يحتاجه المصنعون بالفعل، يصبح إعداد ملفات جاهزة للتقديم أمرًا بسيطًا. دعونا نستعرض المتطلبات الأساسية التي تميز المشاريع الناجحة من أول محاولة عن تلك العالقة في دائرة المراجعات.

تنسيقات الملفات وتوافق برامج التصميم

ليست جميع تنسيقات الملفات متوافقة مع آلات قص الصفائح المعدنية بالليزر بنفس الطريقة. وفقًا لدليل التصميم الخاص بـ Quote Cut Ship، لا تفسر آلات القطع بالليزر ملفات JPEG أو PNG كما تفعل برامجك التصميمية. هذه التنسيقات الصورية تعرض بكسلات على الشاشة — لكن شعاع الليزر يحتاج إلى مسارات دقيقة يتبعها.

للحصول على قِطَع نظيفة ودقيقة، تحتاج إلى تنسيقات متجهة تُعرّف مسارات رياضية دقيقة:

- DXF (Drawing Exchange Format): المعيار العالمي للقطع بالليزر حسب الطلب. يقبل معظم المصنّعين ملفات DXF، ومعظم برامج التصميم تقوم بتصديرها بشكل أصلي. يعتبر هذا التنسيق الخيار الطبيعي لمستخدمي AutoCAD.

- DWG (رسم أوتوكاد): يعمل التنسيق الأصلي لبرنامج AutoCAD بشكل جيد مع الرسومات الهندسية المعقدة التي تحتوي على عدة طبقات وأبعاد مفصلة.

- AI (أدوبي إليستريتور): يُفضله المصممون العاملون في مشاريع زخرفية أو فنية. وهو ممتاز للأنماط المعقدة وتطبيقات الخشب المقطوع بالليزر حسب الطلب.

- SVG (الرسومات المتجهة القابلة للتوسيع): خيار مفتوح المصدر يزداد شيوعًا بفضل توافقه مع الويب وهيكليته النظيفة للملفات.

- EPS (Encapsulated PostScript): تنسيق متجهي آخر تدعمه معظم الخدمات، رغم أنه أقل شيوعًا من DXF أو AI.

وفقًا لـ دليل تصميم xTool ، من بين البرامج الشائعة لإنشاء هذه الملفات نجد Adobe Illustrator و CorelDraw للرسومات المتجهة القابلة للتحجيم، في حين يتفوق برنامج AutoCAD في تنسيقات الرسم التقني. بالنسبة لتصاميم أبسط، تتيح بعض برامج قواطع الليزر إمكانية إنشاء رسومات أساسية مباشرة من خلال واجهة التحكم.

عند العمل مع ماكينة ليزر CNC، تذكّر أن ملفك يحدد كل حركة. فالخطوط تخبر الليزر بأماكن القَطْع، بينما تدل المناطق المملوءة على مناطق النقش. ويمنعك فهم هذا الفرق من الوقوع في مفاجآت مكلفة.

المتطلبات الأساسية للتصميم من أجل نجاح التصنيع

إلى جانب تنسيق الملف، هناك العديد من المواصفات الفنية التي تحدد ما إذا كان تصميمك سيُقطع بنجاح أم يحتاج إلى مراجعة.

تعويض عرض القطع (Kerf): ها هي نقطة يغفل عنها كثير من المصممين — شعاع الليزر نفسه له عرض. وفقًا لشركة xTool، فإن مصطلح 'kerf' يشير إلى المادة التي تُزال بواسطة الليزر أثناء عملية القطع. وللحصول على تركيبات دقيقة — مثل الوصلات المتشابكة في مشاريع الخشب المقطوع بالليزر حسب الطلب — يجب تعديل الأبعاد لمراعاة فقدان هذه المادة. تقوم معظم الخدمات الاحترافية بتعويض 'kerf' تلقائيًا، ولكن يجب دائمًا التأكد مما إذا كانت أبعادك تمثل مقاسات اسمية أو تتضمن بالفعل هامش التعويض.

أدنى أحجام العناصر: كل مادة لها حدود قصوى لأصغر الثقوب والفتحات والتفاصيل التي يمكن قطعها بشكل موثوق. وعادةً ما تفشل المحاولات التي تستهدف عناصر أصغر من سماكة المادة — حيث تصبح الأجزاء الرفيعة هشة، وقد لا تُثقب الثقوب الصغيرة بشكل نظيف. القاعدة العامة: يجب أن يكون الحد الأدنى لحجم العنصر مساويًا لسماكة المادة أو أكبر منها.

تباعد الخطوط: وفقًا لشركة Quote Cut Ship، عندما تُوضع خطوط التصميم قريبة جدًا من بعضها، قد يسبب الليزر حرقًا زائدًا أو قطعًا غير مقصود في مناطق ترغب في بقائها سليمة. يجب أن تكون المسافة بين المسارات الحرجة لا تقل عن 0.010 بوصة للحفاظ على السلامة الهيكلية وتجنب الحواف الضعيفة.

الأبعاد الصحيحة: قم بتضمين الأبعاد الكلية، والتسامحات الحرجة، وأي ملاحظات خاصة مباشرة في ملفك أو الوثائق المرافقة. لا تفترض أن ورش التصنيع ستقوم بقياس الأبعاد من مسارات المتجهات الخاصة بك — فالأبعاد الصريحة تمنع سوء الفهم.

تجنب الأخطاء الشائعة في التصميم التي تؤدي إلى تأخير المشاريع

حتى المصممين ذوي الخبرة يرتكبون أخطاءً تتسبب في إيقاف الإنتاج. فيما يلي قائمة مرقمة بناءً على أكثر المشكلات شيوعًا التي تواجهها ورش التصنيع:

- حوّل كل النصوص إلى مخططات أو منحنيات. وفقًا للخبراء في المجال، فإن ترك النصوص بتنسيق الخطوط يعني أن جهاز الليزر قد يستبدل النص أو يفقده تمامًا إذا لم يكن هذا الخط متاحًا في نظام الإنتاج. ويحول تحويل النصوص إلى مخططات شكل الطباعة الخاص بك إلى أشكال متجهة ثابتة.

- أغلق وادمج جميع المسارات. قد تؤدي المسارات المفتوحة أو غير المدمجة إلى إرباك برنامج التحكم بالليزر، مما قد يتسبب في قص غير كامل أو نقش غير منتظم. استخدم ميزات تنظيف ودمج المسارات في برنامج التصميم الخاص بك قبل التصدير.

- تخلص من الخطوط المكررة. تبدو الخطوط المزدوجة متطابقة على الشاشة ولكنها تتسبب في قيام الليزر بقص نفس المسار مرتين — مما يضعف الحواف وقد يؤدي إلى حرق المادة. ستقوم أنظمة التسعير الآلية بفرض رسوم على المرتين.

- أزل العناصر المخفية أو العناصر الزائدة. قد يتم تصدير العناصر الموجودة خارج لوحة الرسم المرئية، أو الطبقات المؤمنة، أو العناصر المخفية، وتُحاول قصها. قم بمراجعة الملف بالكامل قبل تسليمه.

- عيّن وحدات قياس متسقة. يؤدي استخدام بوصات ومليمترات معًا داخل ملف واحد إلى كوابيس في القياسات. حدّد نظام وحدة واحد والتف إليه طوال التصميم.

- حدد خصائص الخطوط بشكل صحيح. وفقًا لشركة xTool، فإن عروض الخطوط تحمل معنى لأنظمة الليزر—فعرض بحجم 0.2 نقطة قد يشير إلى القطع بينما يشير عرض بحجم 1 نقطة إلى النقش. تحقق من متطلبات مزودك فيما يتعلق باعتبارات سماكة الخط.

- اخذ سمك المادة في الاعتبار عند التجميع. وفقًا لـ طلب قطع شحن ، عدم أخذ عمق المادة في الاعتبار عند تصميم أجزاء متشابكة يؤدي إلى أجزاء لا تناسب بعضها. تحقق دائمًا من مواصفات المادة وخذها في اعتبارك أثناء التصميم.

- تحقق من مقياس الملف قبل التصدير. التصميم المصمم ليكون بطول 6 بوصات والذي يتم تصديره بـ 6 مليمترات يُضيع وقت الجميع. تأكد دائمًا من أن الأبعاد النهائية تتطابق مع ما نويت تنفيذه.

التواصل الفعّال بالمتطلبات الخاصة

ملف تصميمك يروي جزءًا من القصة—but يجب توثيق المتطلبات الخاصة بشكل صريح. عندما يتطلب مشروعك تشطيب حواف معين، أو تسامحات أضيق من المعتاد، أو اتجاهات سطحية محددة، فقم بالتواصل بوضوح حول هذه الاحتياجات:

- التسامحات المحددة: إذا لم تكن الدقة القياسية ±0.005" كافية، فحدد بدقة الأبعاد التي تتطلب تحكمًا أكثر دقة والتسامح المطلوب.

- متطلبات إنهاء الحواف: لاحظ ما إذا كانت الحواف المرئية تحتاج إلى إزالة الشوائب، أو خشونة سطح محددة، أو توجيه وفق اتجاه حبوب المادة.

- الأبعاد الحرجة: حدد القياسات الوظيفية (التي يجب أن تكون دقيقة) مقابل القياسات المرجعية (التي يمكن أن تقبل تفاوتًا أكبر).

- اتجاه المادة: بالنسبة للمواد ذات الحبوب أو التشطيب الاتجاهي، حدد كيف ينبغي أن يتوافق تصميمك مع خصائص المادة.

- كمية الطلب ومتطلبات الدُفعات: حدد ما إذا كان يجب أن تأتي جميع القطع من نفس الصفيحة أم يُسمح بخلط الدُفعات.

يقدّر معظم المصانع الاحترافية وجود مستند ملاحظات منفصل أو رسم موضّح بوضوح يرافق ملفاتك المتجهة. تساعد هذه الوثائق في منع التقديرات ويضمن وصول قطع الليزر المقطوعة تمامًا كما تخيّلتها.

بوجود ملفات جاهزة بشكل صحيح، تكون مستعدًا لتقييم الشركاء المحتملين في التصنيع. ولكن كيف يمكنك التمييز بين مزوّدي الخدمة الذين يركزون على الجودة وأولئك الذين يقدمون خدمة رخيصة؟ دعونا نفحص معايير الاختيار التي تعدّ الأكثر أهمية.

كيف تُقيّم وتختار شركات قص الليزر

لقد أعددت ملفات التصميم المثالية وتفهم التكنولوجيا — ولكن هنا بالتحديد تقع العديد من المشاريع في الخطأ: اختيار الشريك الخاطئ في التصنيع. فليست جميع شركات قص الليزر توفر نتائج متساوية، وغالبًا ما تخفي أقل الأسعار مشكلات في الجودة لا تظهر إلا بعد استلام قطع الغيار. وفقًا لـ الدكتور شاهرخ إيراني من شركة Lean and Flexible، LLC ، غالبًا ما تعامل الشركات ورش العمل على أنها قابلة للتبديل، حيث ترسل طلبات عروض أسعار جماعية وتختار بناءً على السعر أو السرعة فقط — مما يؤدي إلى التأخير والحاجة لإعادة العمل بسبب ضعف الجودة.

الفرق بين تجربة محبطة وشراكة ناجحة يكمن في التقييم المنظم. عندما تبحث عن خدمة قطع بالليزر قريبة مني أو خدمات قطع دقيقة بالليزر، فإن معرفة الأسئلة التي يجب طرحها هي ما يميز المزودين المؤهلين عن أولئك الذين قد يخيبون آمالك. دعونا نُعد إطارًا لاتخاذ هذا القرار المهم بثقة.

الشهادات والمعايير الأساسية للجودة التي يجب التحقق منها

الشهادات ليست مجرد زينة جدران—بل تمثل التزامات موثقة بنظم وعمليات الجودة. وفقًا لدليل شركة A-Laser للشهادات، تعني شهادة ISO أن الشركات المصنعة تعمل وفقًا لمعايير يتم التأكد منها سنويًا من خلال تفتيش ميداني يجريه ممثلون معتمدون، مما يوفر فوائد تشمل زيادة رضا العملاء، وتحسين الجودة والكفاءة، وتقليل التكاليف، وإمكانية التتبع الكاملة.

عند تقييم خدمة قطع المعادن بالليزر، اجعل هذه المؤهلات ذات أولوية بناءً على قطاع صناعتك:

- ISO 9001: معيار إدارة الجودة الأساسي الذي ينطبق عبر الصناعات. ويؤكد هذا التصديق على وجود عمليات موثقة وإجراءات ضبط الجودة وممارسات تحسين مستمر.

- ISO 9013: مخصص لعمليات القطع الحراري بما في ذلك قطع الليزر. ووفقًا للمعايير الصناعية، يغطي هذا التصنيف مواد بسمك يتراوح بين 0.5 مم إلى 40 مم مع إرشادات تتعلق بالشكل والاتجاه والموقع وانحراف خواص القطع.

- IATF 16949: ضروري لأعمال سلسلة توريد صناعة السيارات. ويُظهر هذا التصديق أنظمة الجودة الصارمة التي تتطلبها شركات تصنيع المركبات من كل مستوى من مورديها.

- AS9100: ما يعادل صناعة الطيران والفضاء، ويؤكد أنظمة الجودة المناسبة للتطبيقات الحيوية للطيران حيث لا يمكن التساهل مع الفشل.

- ISO 13485: مطلوب لتصنيع الأجهزة الطبية، ويضمن أن العمليات تفي بمتطلبات هيئة الغذاء والدواء (FDA) ومعايير سلامة المرضى.

لماذا تعد الشهادات مهمة لمشروعك؟ وفقًا لـ A-Laser ، تستفيد الشركات المصنعة التي تستثمر في الشهادات من موظفين مدربين يلتزمون بمعايير تتطلبها بشكل متزايد المزيد من الصناعات لمزاولة الأعمال. بالنسبة لك، يعني ذلك زيادة في الموثوقية، وتوثيق سليم، وثقة بأن أجزائك ستؤدي كما هو مصمم لها.

تقييم القدرة الإنتاجية وقدرات التسليم

إن العثور على قاطع ليزر قريب مني مزود بالمعدات المناسبة هو فقط الخطوة الأولى — هل يمكنه فعليًا التعامل مع الجدول الزمني لمشروعك والكميات المطلوبة؟ إن عدم التوافق في القدرة الإنتاجية يتسبب في تأخير المشاريع أكثر من القيود التقنية للمعدات. فقد تواجه ورشة عمل مناسبة تمامًا لأعمال النماذج الأولية صعوبات في إنجاز كميات إنتاجية كبيرة، في حين قد تُهمِل المتخصصون في الإنتاج عالي الحجم طلبك الصغير.

وفقًا لإطار التقييم الخاص بشركة All Metals Fabricating، فإن فهم ورشة العمل بشكل شامل يمنحك أفضل رؤية حول موثوقيتها الأساسية. ضع في اعتبارك تقييم الشركاء المحتملين ضمن هذه الفئات الحرجة:

- قدرات المعدات: ما نوعا الليزر اللذين يستخدمانهما (ألياف، CO2، أو كلاهما)؟ ما الحجم الأقصى للصفائح والقدرة القصوى على السُمك؟ هل لديهم آلات احتياطية لمنع فشل النقطة الواحدة؟

- خبرة المواد: هل يحتفظون بمخزون من المواد المطلوبة، أم أن الطلبات الخاصة ستزيد من مدة التسليم؟ ما مدى خبرتهم مع سبيكتك أو درجة المادة المحددة؟

- المرونة في الحجم: هل يمكنهم التوسع من الكميات الأولية إلى الإنتاج الضخم؟ كيف تتغير هياكل تسعيرهم مع زيادة الحجم؟

- العمليات الثانوية: هل يقدمون خدمات الثني، واللحام، والتشطيب، أو تركيب القطع داخل الموقع؟ إن إبقاء العمليات تحت سقف واحد يقلل من التعامل، والشحن، وتعقيد التنسيق.

- الاعتبارات الجغرافية: عند البحث عن خدمات قطع الليزر بالقرب مني أو قطع المعادن بالليزر بالقرب مني، فإن القرب الجغرافي مهم من حيث تكاليف الشحن، وسهولة الاتصال، والزيارات المحتملة للموقع.

الدور الحيوي لدعم تصميم من أجل إمكانية التصنيع (DFM)

إليك شيئًا يُميز شركاء التصنيع الاستثنائيين عن مجرد متلقي الطلبات: ملاحظات تصميم من أجل التصنيع (DFM). قد تبدو خدمة قطع بالليزر قريبة منك تقوم فقط بقص ما تقدمه بدقة عالية، لكنها تفوّت فرص تحسين التصميم، وتقليل التكاليف، أو منع المشكلات التصنيعية قبل حدوثها.

تقوم خدمات القطع الدقيقة بالليزر التي تركز على الجودة باستعراض تصاميمك قبل الإنتاج وتقديم توصيات قابلة للتنفيذ:

- تحسين التحملات: هل التحملات المحددة في تصميمك أضيق مما هو ضروري؟ يمكن لتخفيف الأبعاد غير الحرجة أن يقلل التكاليف دون التأثير على الوظيفة.

- تحسينات الميزات: هل يمكن إعادة تحديد مواقع الثقوب قليلاً لتحسين كفاءة التجميع؟ هل يؤدي تعديل نصف قطر الزوايا إلى تحسين جودة القص؟

- اقتراحات المواد: هل توجد سبيكة أكثر اقتصادية وتفي بمتطلباتك؟ هل يحسن سمك مختلف من الصفيحة الصلابة دون زيادة الوزن؟

- توصيات العملية: هل يجب أن تُقطع بعض الميزات بالليزر بدلاً من الثقب؟ هل يمكن أن تحسن غازات المساعدة البديلة جودة الحافة لتطبيقك؟

وفقًا لخبرة الدكتور إيراني الاستشارية، فإن القيادة النشطة ترتبط دائمًا بأداء الشركة المصنعة. ومزودو الخدمة الذين يقدمون دعمًا استباقيًا في تصميم قابليّة التصنيع يظهرون بالضبط هذا الانخراط — فهم مهتمون بنجاح مشروعك، وليس فقط بمعالجة الطلبات.

عمليات ضبط الجودة والتحقق من التحملات

وفقًا للدليل الخاص بالجودة في شركة A-Laser، تشمل فوائد الالتزام بتحملات ضيقة زيادة كفاءة الأجزاء الدقيقة، وتكرار الشكل والتجميع، وموثوقية الأجزاء المتطابقة، وخفض معدلات الفشل. ولكن كيف يمكنك التحقق من أن المزود يحقق هذه الفوائد فعليًا؟

اسأل عن بروتوكولات الفحص وممارسات التوثيق:

- التفتيش الأول للمادة (FAI): هل يقومون بالتحقق من الأجزاء الأولية مقابل مواصفاتك قبل بدء الإنتاج الكامل؟ فهذا يساعد على اكتشاف المشكلات مبكرًا عندما تكون تكاليف التصحيح أقل.

- مراقبة أثناء التشغيل: ما هي الفحوصات التي تتم أثناء تشغيل الإنتاج؟ وكيف يتم اكتشاف الانحرافات أو التباينات والتعامل معها؟

- الفحص النهائي: ما النسبة المئوية للقطع التي تخضع للتحقق من الأبعاد؟ وما نوع معدات القياس المستخدمة (جهاز قياس إحداثيات CMM، مقاييس بصرية، مقاييس فنية)؟

- التوثيق والتتبع: هل يمكنهم توفير تقارير التفتيش، وشهادات المواد، وتتبع دفعات الإنتاج؟ ففي الصناعات الخاضعة للتنظيم، قد تكون هذه الوثائق إلزامية.

- التعامل مع عدم المطابقة: ماذا يحدث عندما لا تلتزم القطع بالمواصفات؟ هل لديهم إجراءات موثقة للإجراءات التصحيحية؟

أسئلة يجب طرحها قبل اختيار شريكك

قبل الالتزام بأي مزوّد، استخدم قائمة التحقق الشاملة هذه لتقييم مدى الملاءمة:

- ما نوع معدات الليزر التي تستخدمونها، وما هي قدراتها وحدودها؟

- ما الشهادات النوعية التي تحوزون عليها، ومتى كانت آخر عملية تدقيق لكم؟

- ما هو الوقت المعتاد لإنجاز المشاريع المشابهة لمشروعي؟

- هل تقدمون ملاحظات على إمكانية تصنيع التصميم قبل بدء الإنتاج؟

- ما المواد التي تحتفظ بها في المخزون مقابل الطلب الخاص؟

- كيف تقوم بالتحقق من التحملات والتفتيش على الجودة؟

- هل يمكنكم تزويدنا بمرجعيات من عملاء في صناعتي؟

- ما هي عملية التواصل الخاصة بك لتحديث المشاريع وحل المشكلات؟

- كيف تتعامل مع المراجعات العاجلة أو الطلبات المستعجلة؟

- ما العمليات الثانوية التي يمكنك تنفيذها داخليًا؟

وفقًا للممارسات الصناعية المثلى، فإن تقييم ورش العمل بناءً على مجموعة واضحة من المعايير ومقارنتها بشكل متكافئ يُحسّن فرصك في العثور على الشريك المناسب لتقديم نتائج عالية الجودة. لا تنطبق كل عوامل التقييم بنفس القدر على كل مشروع — قم بتعديل هذه القائمة وفقًا لاحتياجاتك وأولوياتك الخاصة.

العوامل "الناعمة" مهمة أيضًا. مدى استجابة التواصل، والاستعداد لمناقشة التحديات بشكل مفتوح، والاحترافية العامة أثناء عملية إعداد الأسعار غالبًا ما تكون مؤشرات على طبيعة العلاقة العاملة التي ستواجهها خلال مرحلة الإنتاج. اعتمد على حدسك عندما تشعر بصعوبة التفاعل حتى قبل أن تقدم طلبك.

بعد تحديد معايير الاختيار واختيار شريكك، ما الذي يحدث فعليًا بعد إرسال طلب الاقتباس؟ إن فهم دورة حياة المشروع بالكامل يساعدك على التنبؤ بكل مرحلة وضمان تنفيذ سلس من التقديم حتى التسليم.

دورة حياة المشروع من الاقتباس إلى التسليم

لقد اخترت شريك التصنيع الخاص بك وأرسلت ملفاتك — ولكن ماذا يحدث بعد ذلك؟ تحتفظ معظم شركات القطع بالليزر بهذه العملية بشكل غامض بشكل محبط، مما يترك العملاء في حيرة حول ما إذا كان مشروعهم يتقدم أم لا أو أنه جالس في قائمة انتظار. إن فهم سير العمل الكامل من الاقتباس إلى التسليم يحوّلك من مجرد مُقدِّم طلب سلبي إلى مشارك واعٍ يمكنه توقع التحديات وضمان تنفيذ سلس.

وفقًا لتوثيق العمليات الخاص بشركة A-Laser، فإن كل مشروع يُقدِّم نظرة فريدة على التطورات التقنية، ويُعد العمل الجماعي وراء رضا العملاء عالي الجودة جزءًا لا يتجزأ من النجاح. قد تبدو عملية تصنيع الليزر بسيطة على الورق، لكن كل خطوة مهمة — بدءًا من تقديم الاستفسار وحتى الشحن النهائي للأجزاء المصنعة.

من طلب الاقتباس إلى تسليم الأجزاء المكتملة

تتبع خدمات القطع بالليزر للمعادن بشكل احترافي سير عمل منظم يضمن الجودة في كل مرحلة. إليك ما يحدث بعد النقر على "إرسال" لطلب الاقتباس:

- مراجعة وتقييم الاقتباس: وفقًا لشركة A-Laser، يتم مراجعة أي طلب عرض أسعار جديد (RFQ) من قبل موظفي التصميم بمساعدة الحاسوب (CAD) والهندسة الذين يدرسون بعناية الشكل الهندسي وكيفية قطعه وتنظيفه وفحصه وتعبئته وشحنه. ويقومون بإبراز أي مخاوف حتى يتمكن الفريق من معالجتها قبل المضي قدمًا. إن الشركاء المعنيين بالجودة مثل شاويي (نينغبو) تقنية المعادن أظهر أفضل الممارسات هنا من خلال استجابة خلال 12 ساعة — مما يُرسّخ توقعات الخدمة السريعة منذ اليوم الأول.

- ملاحظات DFM وتحسين التصميم: قبل بدء الإنتاج، يقوم مقدمو الخدمات ذوي الخبرة بمراجعة تصميمك من حيث إمكانية التصنيع. هذه الخطوة تكشف عن المشكلات المحتملة — مثل الميزات الصغيرة جدًا بحيث لا يمكن قطعها بوضوح، أو الأحجام الضيقة أكثر من اللازم، أو الهندسة التي يمكن تحسينها لتوفير التكاليف. ويمكن لدعم شامل في مجال DFM، كالمُقدَّم من قبل الشركات الرائدة في التصنيع، أن يحدد تحسينات تقلل من تكاليفك مع الحفاظ على الوظائف.

- توفير المواد والتحقق منها: وفقًا لـ دليل الجودة الخاص بـ Prime Fabrication ، تُدرس مرحلة فحص المواد العيوب المحتملة، والدقة الأبعادية، وتكوين المادة — بما في ذلك الكشف عن التآكل والشقوق وعدم الاتساق. تحتفظ خدمات القطع بالليزر باستخدام الحاسب الآلي الاحترافية بمخزون كبير من المعادن الشائعة في الموقع، مما يلغي التأخير الناتج عن الطلبات الخاصة.

- جدولة الإنتاج وإدارة الطوابير: يدخل مشروعك جدول الإنتاج بناءً على التعقيد، وتوفر المواد، والتاريخ الملتزم بالتسليم. يمكن لمزودي خدمة قص الصلب بالليزر الذين يمتلكون أنظمة جدولة فعالة عادةً إنجاز المشاريع في غضون 24 ساعة فقط للمواد والهندسات القياسية.

- المعالجة والقطع بالليزر: تبدأ مرحلة القطع الفعلية بمجرد تجهيز المواد والتحقق من البرامج. ووفقاً لشركة CM Fabrication، فإن البرنامج يُحسّن كل بوصة من المادة الخام لتقليل الهدر، ثم يُرسل البرنامج مباشرة إلى آلات قص الألياف الليزرية الحديثة القادرة على تحقيق دقة عالية في التحملات والمعالجة السريعة.

- إزالة الشوائب والعمليات الثانوية: غالباً ما تتطلب الأجزاء المقطوعة تنظيف الحواف، أو تركيب العناصر الميكانيكية، أو الثني، أو عمليات ثانوية أخرى. وتقوم خدمات القص بالليزر الاحترافية بإجراء هذه العمليات داخلياً للحفاظ على ضبط الجودة وتقليل التنقل بين المرافق.

- فحص الجودة والتحقق: قبل التعبئة، تتم مراجعة أبعاد الأجزاء وفقًا للمواصفات الخاصة بك. هذه الخطوة تُحدِّد أي انحرافات قبل الشحن—ومن ثم تمنع اكتشافها لاحقًا عند استلامك للبضاعة مما قد يؤدي إلى تكاليف إضافية.

- التنظيف والتعبئة والشحن: وفقًا لشركة A-Laser، فإن مستويات متعددة من التنظيف والتعبئة تضمن شحن المنتج النهائي بأمان وفقًا لتفضيلات العميل. إن التعبئة السليمة تمنع التلف أثناء النقل وتحافظ على الجودة التي تم تحقيقها خلال مرحلة الإنتاج.

بالنسبة للتطبيقات في صناعة السيارات التي تتطلب بروتوبينج سريعًا يصل إلى الإنتاج الضخم، فإن شركات تصنيع مثل Shaoyi توضح كيف يبدو هذا التدفق الكامل عندما يُنفَّذ بأعلى مستوى—من بروتوبينج سريع يستغرق 5 أيام إلى تشغيل إنتاجي معتمد وفقًا للمواصفة IATF 16949 لمكونات الهيكل والتعليق والأجزاء الهيكلية.

بروتوكولات التحقق من الجودة والتفتيش

وفقًا لشركة Prime Fabrication، فإن عمليات ضبط الجودة تُعد أمرًا بالغ الأهمية في مجال تشكيل المعادن للتأكد من أن المنتجات النهائية تلبي المعايير المحددة ومتطلبات العملاء والإرشادات التنظيمية. ولكن كيف يبدو هذا عمليًا؟

تشمل بروتوكولات الفحص الاحترافية مراحل تحقق متعددة:

- التفتيش الأول للمادة (FAI): يتم قياس الأجزاء الأولية وفقًا للمواصفات قبل بدء الإنتاج الكامل. وهذا يساعد على اكتشاف أخطاء الإعداد في مرحلة مبكرة حين تكون تكاليف التصحيح أقل.

- مراقبة أثناء التشغيل: وفقًا لشركة A-Laser، فإن قدرتهم على القياس والفحص باستخدام تكبير يصل إلى 300 مرة تتيح إجراء فحوصات دقيقة للتداخلات التي يُطلب غالبًا أن تكون بين 0.0125 مم و0.0254 مم. ويتم وضع علامة على أي قياس غير مطابق وإجراء التعديل اللازم، ثم إعادة التحقق منه لضمان عدم حدوث أي أخطاء.

- التحقق النهائي من الأبعاد: قبل التعبئة، تخضع الأبعاد الحرجة لفحص نهائي باستخدام معدات قياس معيرة مثل أجهزة القياس الإحداثية (CMMs)، أو أجهزة المقارنة البصرية، أو مقاييس الدقة حسب متطلبات التسامح.

- التوثيق والتتبع: وفقًا للمعايير الصناعية، يجب الاحتفاظ بسجلات دقيقة في كل مرحلة من مراحل التصنيع، بما في ذلك تقارير الفحص، والانحرافات عن المواصفات، والتغييرات على الخطط الأصلية. ويضمن ذلك المساءلة ويسهل ضبط الجودة بشكل ثابت.

حل التحديات الشائعة في المشاريع

حتى مع التخطيط الدقيق، قد تظهر تحديات أثناء تصنيع الليزر. فيما يلي الطريقة التي يتعامل بها المزوّدون المحترفون مع أكثر المشكلات شيوعًا:

مشكلات جودة الحواف: يمكن أن تؤثر الحواف الخشنة أو الرواسب (الدروز) أو مناطق التأثر الحراري المفرطة سلبًا على وظيفة القطعة ومظهرها. يقوم المصانع ذوي الخبرة بتعديل معايير القطع — مثل السرعة، والطاقة، وضغط غاز المساعدة، وموضع التركيز — لتحسين جودة الحافة وفقًا للمادة والسماكة المحددة الخاصة بك. ويمكن للنقش بالليزر حسب الطلب أو التشطيب الثانوي معالجة المتطلبات الجمالية عندما لا يحقق القطع وحده النتائج المرغوبة.

مشاكل الدقة الأبعادية: غالبًا ما تنشأ الأجزاء التي تتجاوز التحملات المسموحة عن انحراف في معايرة الجهاز، أو تباين في المواد، أو تشوه حراري أثناء عملية القطع. وتحرص الشركات التي تركز على الجودة على تنفيذ جداول دورية للتشغيل، والتحقق من سماكة المواد الواردة، واستخدام تسلسلات قطع مُحسّنة لتقليل تراكم الحرارة.

ملاحظات حول التشطيب السطحي: يمكن أن يحدث أكسدة أو تغير في اللون أو علامات على السطح أثناء المعالجة بالليزر. وتقوم الورش المحترفة باختيار غازات مساعدة مناسبة — مثل النيتروجين للحصول على حواف فولاذ لا يصدأ خالية من الأكاسيد — وتتعامل مع القطع بعناية لمنع التلف بعد القطع.

تأخيرات توفر المواد: قد تتطلب السبائك الخاصة أو السماكات غير الاعتيادية وقتًا في التوريد. ووفقًا لـ CM Fabrication ، فإن الاحتفاظ بمخزون كبير من المعادن في الموقع — بدءًا من الألومنيوم والصلب الطري وصولاً إلى الفولاذ المقاوم للصدأ والسبائك الخاصة — يلغي التأخير الناتج عن انتظار المواد. استفسر من مزودي الخدمة المحتملين عن مخزونهم القياسي قبل الالتزام.

انهيار الاتصالات: يُشعر عدم اليقين بشأن حالة المشروع العملاء بالإحباط ويخلق ضغطًا غير ضروري. تُنشئ أفضل خدمات قص المعادن بالليزر بروتوكولات اتصال واضحة — حيث تؤكد استلام الملفات، وتوفر تحديثات الإنتاج، وتنبه العملاء فورًا عند ظهور أي أسئلة. يمنع هذا النهج الاستباقي من تحول المشكلات الصغيرة إلى تأخيرات كبيرة.

غالبًا ما يكمن الفرق بين تجربة تصنيع محبطة وشراكة ناجحة في الانضباط العملياتي. فالشركاء الذين يتبعون إجراءات عمل منظمة، ويحافظون على بروتوكولات جودة صارمة، ويتواصلون بشكل استباقي، هم من يقدمون نتائج متسقة مشروعًا بعد مشروع.

إن فهم دورة الحياة الكاملة هذه — بدءًا من طلب الاقتباس الأولي الخاص بك وصولاً إلى التسليم النهائي — يمكنّك من تحديد توقعات مناسبة، وطرح أسئلة مستنيرة، والتعرف على متى تشير عمليات المزود إلى تركيز على الجودة مقابل التنازل عن المتطلبات. ومع وضوح سير العمل، تكون مستعدًا لاتخاذ الخطوة النهائية: بدء مشروعك الخاص بثقة.

اتخاذ الخطوات التالية مع مشروع القطع الخاص بك

أنت الآن تفهم التكنولوجيا والمواد وعوامل التسعير ومعايير الاختيار التي تميز مشاريع التصنيع الناجحة عن التجارب المحبطة. ولكن المعرفة دون إجراء تبقى نظرية. سواء كنت تستعد للبحث عن قطع بالليزر بالقرب مني لأول مرة، أو تقوم بتوسيع خط إنتاج قائم نحو أحجام أكبر، فإن المسار المستقبلي يتطلب خطوات مدروسة تتناسب مع وضعك الحالي.

دعونا نحول كل ما تم تناوله إلى خطوات عملية تالية مخصصة حسب موقعك في رحلة الشراء الخاصة بك.

بدء مشروع قطع الليزر الأول الخاص بك

إذا كنت جديدًا في قص المعادن المخصص باستخدام الليزر، فقد يبدو الإجراء بأكمله مرهقًا. الدليل التمهيدي من OMTech اختيار النهج الصحيح هو خطوتك الأولى الحاسمة — وهذا يعني مطابقة متطلباتك مع قدرات المزود قبل تقديم أي ملفات.

إليك قائمة المهام الفعلية للمشترين لأول مرة:

- ابدأ باختيار المادة: اختر أرق قياس يلبي المتطلبات الهيكلية. إن هذا القرار الوحيد يؤثر على التكلفة أكثر من أي عامل آخر.

- أعد ملفات جاهزة للتصنيع: حوّل النص إلى مخططات، وأغلق جميع المسارات، وقم بإزالة الخطوط المكررة، ثم صدر الملف بتنسيق DXF أو AI.

- اطلب عروض أسعار من عدة موردين: قارن ليس فقط السعر، بل أيضًا زمن الإنجاز، ودعم إمكانية التصنيع (DFM)، واستجابة التواصل.

- استفسر عن الطلبات الحد الأدنى: تتوزع رسوم الإعداد على الكمية — ومعرفة الحد الأدنى يساعدك في وضع ميزانية دقيقة.

- تحقق من توفر المواد: تأكد من توفر المادة والسماكة التي حددتها في المخزون لتجنب تأخيرات التوريد.

تشترك المشاريع الناجحة الأولى في سمة واحدة: المصممين الذين يتواصلون بانفتاح مع شركائهم في التصنيع قبل الانتهاء من التصاميم. يمكن أن توفر محادثة مدتها خمس دقائق حول اختيار المواد أو متطلبات التحمل أسابيع من دورات المراجعة.

التوسع من النماذج الأولية إلى أحجام الإنتاج

يُقدِّم الانتقال من النموذج الأولي إلى الإنتاج تحديات مختلفة. وفقًا لشركة All Metals Fabricating، يمكن أن تتضاعف الخيارات الصغيرة في تصميم سهولة التصنيع (DFM) التي لا تُرى في النماذج الفردية لتزيد التكلفة، وتُطيل دورة الوقت، وتُربك عملية الإنتاج عند التصنيع بكميات كبيرة.

بالنسبة للمشترين ذوي الخبرة الذين يبحثون عن شركاء إنتاج، يجب إعطاء الأولوية لمعايير التقييم التالية:

- مواءمة الشهادات: مطابقة شهادات المزوِّد لمتطلبات صناعتك — مثل IATF 16949 للسيارات، AS9100 للصناعات الجوية والفضائية، ISO 13485 للأجهزة الطبية.

- التحقق من السعة: قم بتأكيد وجود معدات احتياطية ومرونة في الجدولة لتلبية الأحجام المتوقعة دون أن تصبح عقبة في العملية.

- عمق نظام الجودة: راجع بروتوكولات الفحص، وممارسات التوثيق، وعمليات الإجراءات التصحيحية.

- شراكة تصميم سهولة التصنيع (DFM): ابحث عن مزوِّدين يقدمون اقتراحات لتحسين التصميم — وليس مجرد متلقين للطلبات يقومون بقص ما تقدّمه حرفيًا.

بالنسبة للتطبيقات الخاصة بالسيارات على وجه التحديد، فإن مصنعين مثل شاويي (نينغبو) تقنية المعادن أظهر كيف تبدو شراكات الإنتاج المؤهلة — شهادة IATF 16949، وقدرات بروتوتايب سريعة خلال 5 أيام تتدرج إلى إنتاج جماعي آلي، ودعم شامل لتصميم من أجل التصنيع (DFM) لمكونات الهيكل والتعليق والمكونات الهيكلية.

يتطلب النجاح في الإنتاج انضباطًا في العمليات من كلا الطرفين. اعتمد عقلية "النماذج الأولية بقصد الإنتاج" — قم ببناء النماذج الأولية باستخدام المواد والسماكة وافتراضات الأدوات التي تتوقعها عند الإنتاج بالكميات الكبيرة. وثّق النقاط التي تختلف فيها النماذج الأولية وتحتاج إلى مراجعة فروقات مع قسم التصنيع قبل التوسع.

سواء كنت تبحث عن خدمات النقش بالليزر بالقرب مني لمشروع لمرة واحدة أو تقوم بتقييم شركاء قص الألمنيوم بالليزر للإنتاج المستمر، تظل الأساسيات متسقة: افهم متطلباتك، وحضّر ملفات نظيفة، وقيّم مزوّد الخدمة بشكل منهجي، واتصل بوضوح طوال العملية. ومع المعرفة الواردة في هذا الدليل، ستكون مستعدًا للإبحار في عالم التصنيع بثقة—وتحقيق النتائج الدقيقة التي تتطلبها مشاريعك.

الأسئلة الشائعة حول شركات القص بالليزر

1. ما هي أفضل شركات القص بالليزر؟

تشمل شركات قطع الليزر الرائدة كلاً من SendCutSend وPonoko وXometry وProtolabs وA-Laser. ويُعد الخيار الأفضل مرتبطًا باحتياجاتك المحددة — نوع المادة، ومتطلبات الكمية، والوقت المستغرق، والشهادات الصناعية. بالنسبة للتطبيقات في مجال السيارات التي تتطلب شهادة IATF 16949، توفر الشركات المتخصصة مثل Shaoyi (Ningbo) Metal Technology إمكانات النماذج الأولية السريعة وحتى الإنتاج الضخم مع دعم شامل لتحليل إمكانية التصنيع (DFM) وأوقات استجابة للعروض تصل إلى 12 ساعة.

2. كم تبلغ تكلفة القطع بالليزر لكل ساعة؟

عادةً ما تتقاضى آلات القطع بالليزر الصناعية رسومًا تتراوح بين 60 و150 دولارًا في الساعة، لكن التكاليف النهائية تعتمد على عوامل متعددة تتجاوز وقت التشغيل. حيث يؤثر نوع المادة وسمكها بشكل كبير على التسعير — إذ تتطلب المواد الأسمك سرعات قطع أبطأ. كما تؤثر أيضًا تعقيدات التصميم، وعدد الثقوب، ورسوم الإعداد، والعمليات الثانوية مثل الثني أو التشطيب على العرض السعرى. وتؤدي طلبات الكميات الأكبر إلى خفض التكلفة لكل جزء نظرًا لتوزيع رسوم الإعداد الثابتة على عدد أكبر من القطع.

3. هل توجد أرباح في قطع الليزر؟

نعم، توفر قص الليزر فرصًا مربحة عبر الصناعات. تحقق الخدمات الاحترافية أسعارًا مرتفعة مقابل الأعمال الدقيقة في مجالات السيارات والطيران والفضاء والأجهزة الطبية والإلكترونيات. تكون معالجة المواد بدون تماس، مما يلغي تكاليف تآكل الأدوات ويتيح في الوقت نفسه تصاميم معقدة لا يمكن تحقيقها بالطرق الميكانيكية. تستفيد الإنتاجية العالية من وفورات الحجم، في حين يمكن للتصنيع المخصص للمشاريع الفريدة تحقيق هوامش ربح جيدة نظرًا لقيمة القطع الدقيقة الفردية.

4. ما تنسيقات الملفات التي تقبلها شركات قص الليزر؟

تقبل معظم شركات قص الليزر تنسيقات قائمة على المتجهات، بما في ذلك DXF (المعيار العالمي)، وDWG، وAI (أدوبي إليستريتور)، وSVG، وEPS. لا يمكن استخدام الصور النقطية مثل JPEG أو PNG مباشرةً لأن أشعة الليزر تحتاج إلى مسارات رياضية دقيقة لمتابعتها. قبل الإرسال، قم بتحويل كل النصوص إلى مخططات، وأغلق جميع المسارات، وقم بإزالة الخطوط المكررة، وتحقق من دقة الأبعاد لتجنب التأخير.

5. كيف أختار شركة قطع بالليزر مناسبة لمشروعي؟

قم بتقييم الشركاء المحتملين بناءً على إمكانات المعدات (ألياف ضوئية مقابل ليزر CO2)، والخبرة في التعامل مع المواد، والشهادات ذات الصلة (مثل ISO 9001، وIATF 16949 للصناعات automotive، وAS9100 للصناعات الجوية)، وعمليات مراقبة الجودة، ودعم DFM. اطلب توصيات من عملاء في مجال صناعتك، وتحقق من قدراتهم على التسليم ضمن الوقت المطلوب حسب احتياجاتك من الحجم، وقيّم مدى استجابتهم خلال عملية طلب الأسعار. غالبًا ما تخفي أقل تكلفة مشاكل في الجودة — والتقييم المنظم يمنع المفاجآت المكلفة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —