أسرار قطع الصفائح الفولاذية بالليزر: من المعدن الخام إلى أجزاء خالية من العيوب

ما هو الصفيح الصلب المقطوع بالليزر وكيف يعمل

تخيل توجيه شعاع من الضوء المركّز قويًا لدرجة أنه يمكنه تقطيع لوحة فولاذية كسكين ساخنة تقطع الزبدة. هذا بالضبط ما يحدث أثناء عملية القطع بالليزر - وهي عملية ثوّرت الطريقة التي يحوّل بها المصنعون المعادن الخام إلى مكونات دقيقة . يشير الصفيح الصلب المقطوع بالليزر إلى أي مادة فولاذية تم تشكيلها أو فصلها باستخدام تقنية شعاع الليزر عالي الطاقة، مما ينتج قطعًا بدقة مذهلة وحواف نظيفة.

لكن ما الذي يحدث بالضبط عندما يلتقي هذا الشعاع الكثيف بالمعدن؟ تتضمن العملية تعقيدًا أكبر بكثير من مجرد "حرق" المادة. إن فهم هذه الأساسيات يساعدك على إدراك السبب وراء هيمنة تقنية قطع المعادن هذه على التصنيع الحديث، وكيفية تحسين مشاريعك للحصول على أفضل النتائج.

كيف يتفاعل شعاع الليزر مع مادة الصلب

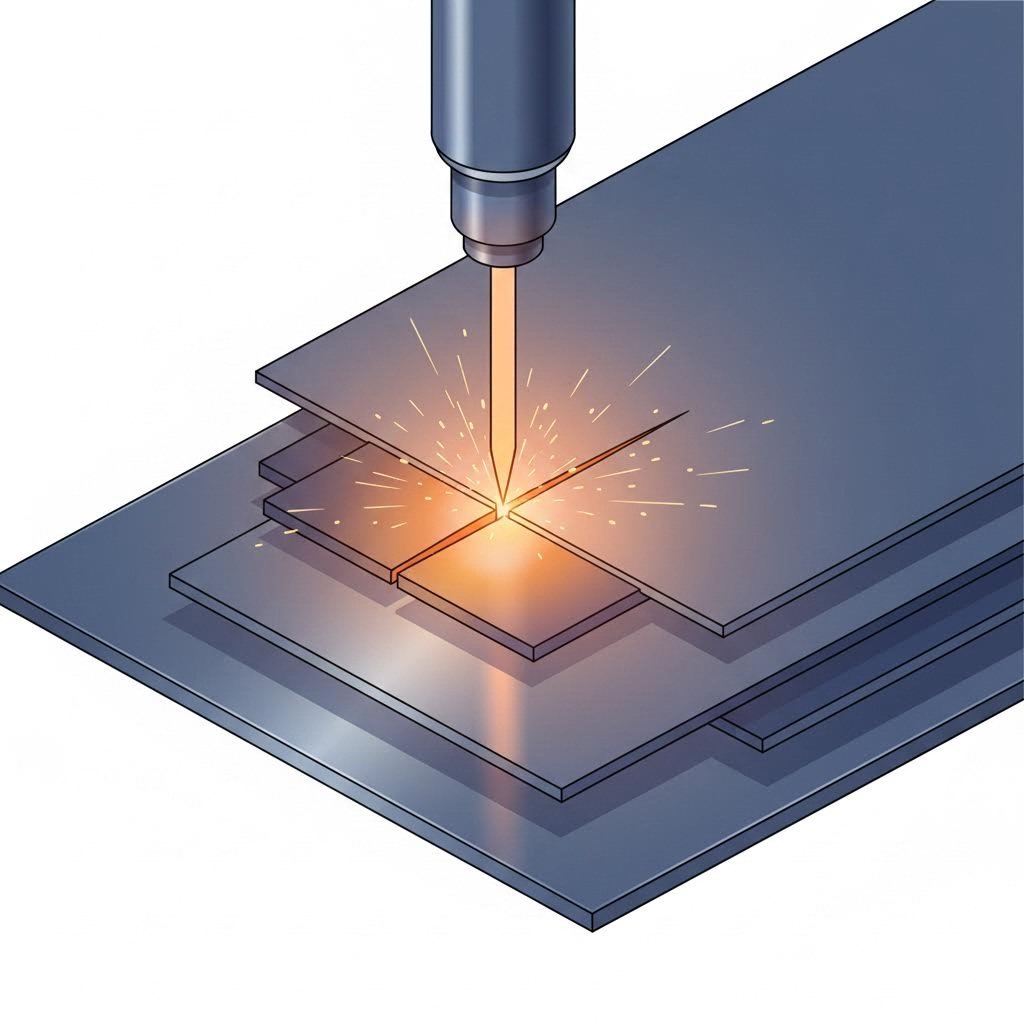

عندما يصطدم شعاع ليزر متماسك بسطح لوح من الصلب، فإنه يُحدث سلسلة مذهلة من الظواهر الفيزيائية. تبدأ العملية بامتصاص الطاقة - حيث تنعكس بعض الإشعاعات بعيدًا، لكن جزءًا كبيرًا منها يخترق المعدن ويتحول إلى طاقة حرارية.

وهنا تكمن المفارقة المثيرة: مع ارتفاع درجة حرارة الصلب، تزداد قدرته على امتصاص المزيد من الإشعاع. وهذا يخلق حلقة تغذية راجعة إيجابية تجعل عملية قطع الليزر أكثر كفاءة باستمرار بمجرد بدئها. وتبدأ مقاومة الشد للمادة في الانخفاض مع ارتفاع درجات الحرارة، مما يسمح للشعاع بالاختراق بشكل أعمق.

يتبع التسلسل الحراري نمطًا يمكن التنبؤ به:

- التسخين الأولي - يمتص الصلب الصلب الطاقة بسرعة وترتفع درجة الحرارة

- مرحلة الذوبان - تتحول المادة من الحالة الصلبة إلى السائلة عند نقطة التركيز

- التبخر - مع توفر طاقة كافية، يتبخر المعدن المنصهر

- التصعيد المباشر - في ظل ظروف شديدة، يمكن للصلب أن ينتقل مباشرة من الحالة الصلبة إلى الغازية

درجة انصهار الفولاذ (حوالي 1370-1530°م حسب التركيب) تحدد كمية طاقة الليزر التي ستحتاجها. حيث يؤدي ارتفاع محتوى الكربون أو العناصر السبيكة إلى تغيير هذا الحد، مما يؤثر مباشرةً على معاملات القطع.

العلم وراء قطع الفولاذ الدقيق

ما الذي يحوّل هذه العملية الحرارية إلى قطع دقيق؟ تكمن الإجابة في ثلاثة عناصر حرجة تعمل معًا: الطاقة المركزة، والغازات المساعدة، والحركة المنضبطة.

تلعب الغازات المساعدة دورًا مهمًا كثيرًا ما يتم التغاضي عنه. فتتدفق الأوكسجين أو النيتروجين أو الهواء المضغوط من خلال فوهة القطع جنبًا إلى جنب مع شعاع الليزر. ويؤدي تيار الغاز هذا عدة أغراض — فهو يُخرج المادة المصهورة من مكان القطع، ويمنع الأكسدة (عند استخدام النيتروجين)، وفي حالة القطع باستخدام الأوكسجين، فإنه يساهم فعليًا في طاقة حرارية إضافية من خلال تفاعل طارد للحرارة مع الفولاذ.

الشق - هذا الممر الضيق الذي يُنشأ أثناء تحرك الليزر عبر المادة - يحدد دقة القطع الخاصة بك. وعادةً ما يتراوح عرض الشق بين 0.1 مم و0.4 مم اعتمادًا على نوع الليزر وإعدادات القدرة وسماكة المادة. يصبح فهم الشق أمرًا ضروريًا عند تصميم أجزاء ذات تسامحات ضيقة، حيث يجب أن تأخذ في الاعتبار إزالة هذه المادة في ملفات التصميم الخاصة بك.

تمثل المنطقة المتأثرة بالحرارة (HAZ) المنطقة المجاورة للقطع حيث تتعرض الفولاذ لتغيرات هيكلية دون أن تنصهر فعليًا. ويؤدي تقليل المنطقة المتأثرة بالحرارة إلى الحفاظ على الخصائص الميكانيكية للأجزاء النهائية.

تؤكد الأبحاث حول قطع الفولاذ المقاوم للصدأ بالليزر أن سرعة القطع لها علاقة عكسية مع عمق المنطقة المتأثرة بالحرارة - فالمزيد من السرعات العالية في القطع ينتج عنه مناطق متأثرة بالحرارة أصغر حجمًا. ولقد لهذا الاستنتاج آثار عملية: عندما تكون سلامة الجزء مهمة، فإن تحسين السرعة (ضمن حدود الجودة) يؤدي في الواقع إلى تحسين النتائج المعدنية.

الدقة التي يمكن تحقيقها باستخدام أنظمة القطع بالليزر الحديثة تجعل هذه التكنولوجيا لا غنى عنها في التطبيقات التي تتطلب تحملات ضيقة. من مكونات السيارات إلى الأعمال المعدنية المعمارية، فإن فهم هذه المبادئ الفيزيائية الأساسية يساعدك على تحديد المعلمات الصحيحة للحصول على نتائج مثالية في كل مرة.

تكنولوجيا الليزر CO2 مقابل تكنولوجيا الليزر بالألياف لقطع الصلب

الآن بعد أن فهمت كيف تتفاعل أشعة الليزر مع الصلب، إليك السؤال التالي: أي تقنية قاطع ليزر يجب أن تستخدم بالفعل؟ إن الإجابة تؤثر بشكل كبير على تكلفة مشروعك وجودته ووقت تسليمه. هناك تكنولوجيتان تهيمنان على صناعة تشكيل الصلب الحديثة – وهما ليزر CO2 وليزر الألياف – وكل منهما يقدم مزايا مميزة.

فكّر في الأمر كأنك تختار بين سيدان متعددة الاستخدامات و سيارة رياضية عالية الأداء . كلاهما يوصلك إلى وجهتك، لكن كلًا منهما يتفوق في مواقف مختلفة. إن فهم هذه الاختلافات يساعدك على اختيار التكنولوجيا المناسبة لمتطلباتك المحددة في تصنيع الصفائح المعدنية، سواء كنت تقوم بالشراء من ورش تصنيع المعادن المحلية أو من خلال منصات مثل oshcut أو موردي المعادن عبر الإنترنت.

أداء الليزر CO2 على صفائح الصلب

يُولِّد الليزر CO2 شعاع القطع عن طريق تحفيز كهربائي لأنبوب مملوء بغاز ثاني أكسيد الكربون. ويُنتج هذا ليزر ذو طول موجي 10.6 ميكرومتر — أي ما يقارب عشرة أضعاف الأطوال الموجية لليزر الليفي. ويؤدي الطول الموجي الأطول إلى تفاعل مختلف مع الأسطح المعدنية، مما يخلق خصائص أداء محددة.

ما الذي يعنيه ذلك بالنسبة لمشاريع قطع الصلب الخاصة بك؟ يُقدِّم الليزر CO2 نتائج ممتازة في عدة حالات:

- معالجة الصفائح السميكة - تستفيد المواد التي تزيد سماكتها عن 20 مم من خصائص توزيع الحرارة في تقنية CO2

- جودة الحافة في المقاطع الثقيلة - يُنتِج الطول الموجي الأطول حواف قطع أكثر نعومة على الصلب الكربوني السميك

- تعدد الاستخدامات غير المعدنية - يمكن لنفس الجهاز معالجة الخشب والأكريليك والبلاستيك

- شبكات خدمة راسخة - تقنية ناضجة مع توفر دعم واسع النطاق

ومع ذلك، تأتي أنظمة CO2 مع بعض المقايضات. وفقًا لـ تحليل القطاع ، تبلغ تكاليف التشغيل حوالي 12.73 دولارًا في الساعة للطاقة وحدها، مقارنة بـ 3.50-4.00 دولار فقط لأنظمة الألياف المكافئة. وتتطلب الأنبوبة المملوءة بالغاز والمرايا البصرية صيانة منتظمة، مما يضيف 1,000-2,000 دولار سنويًا في تكاليف الصيانة.

مزايا الليزر بالألياف لقطع الصلب الحديث

تمثل ليزرات الألياف الجيل الأحدث من تقنية القطع، حيث تستخدم ديود ليزري وكابل ألياف بصرية لتوليد الشعاع وتوصيله. وتعمل هذه الأنظمة عند طول موجة 1.064 ميكرومتر، وقد استحوذت على 60٪ من السوق - ولأسباب وجيهة.

يركز الطول الموجي الأقصر في حجم بقعة أصغر، مما يركز الطاقة بدقة أكبر. وينتج عن ذلك مزايا عملية مهمة بالنسبة لمعظم مشاريع التصنيع المعدني:

- سرعات قطع فائقة - أسرع بـ 3 إلى 5 مرات من CO2 على المواد الرقيقة إلى المتوسطة

- قدرة على قطع المعادن العاكسة - يقطع الألومنيوم والنحاس والبرونز بكفاءة، وهي مواد تشكل تحديًا لأنظمة CO2

- كفاءة الطاقة - كفاءة تقريبًا 35٪ في استهلاك الطاقة مقابل 10-15٪ لأنظمة CO2

- الحفاظ على الحفاظ على الحرارة - التصميم الصلب يلغي أنابيب الغاز ومحاذاة المرايا البصرية

- عمر افتراضي ممتد - حتى 100,000 ساعة مقارنةً بـ 20,000 إلى 30,000 ساعة لأنظمة CO2

بالنسبة للأوراق الفولاذية الرقيقة التي يقل سمكها عن 5 مم، فإن الليزر الليفي يتفوق حقًا. ويمكن أن تصل سرعات القطع إلى 20 مترًا في الدقيقة على الفولاذ المقاوم للصدأ، مما يحسن الإنتاجية بشكل كبير في الإنتاج عالي الحجم.

يمكن للأنظمة الليفية الحديثة قطع الفولاذ بسماكة تصل إلى 100 مم باستخدام تركيبات ذات طاقة عالية، ما يتحدى هيمنة CO2 التقليدية في معالجة الصفائح الثقيلة.

مقارنة التكنولوجيا في لمحة

تُصبح عملية اختيار إحدى هاتين التقنيتين أكثر وضوحًا عندما تقوم بمقارنتهما جنبًا إلى جنب. ويوضح الجدول التالي أبرز الاختلافات التي تؤثر على قرارات مشروعك:

| عامل | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| سرعة القطع (المواد الرقيقة) | حتى 20 م/دقيقة على الفولاذ المقاوم للصدأ | تقريبًا أبطأ بـ 3 إلى 5 مرات |

| جودة الحافة | ممتازة على رقيقة / متوسطة ؛ قد تتطلب التشطيب على مقاطع سميكة | أعلى على الألواح السميكة (25mm+) |

| تكاليف التشغيل (طاقة في الساعة) | $3.50-4.00 | $12.73 |

| مدى سُمك المادة | ما يصل إلى 25 ملم قياسي ؛ 100 ملم مع أنظمة عالية الطاقة | حتى 40 مليمتر مع جودة ممتازة |

| الصيانة السنوية | $200-400 | $1,000-2,000 |

| الكفاءة (المغلق الجداري) | ~35% | 10-15% |

| عمر المعدات | حتى 100,000 ساعة | 20,000-30,000 ساعة |

| المعادن العاكسة | ممتازة (الألومنيوم، النحاس، النحاس الأصفر) | تحدي بسبب التفكير |

إذن أي تكنولوجيا يجب أن تحددها؟ بالنسبة لمعظم تطبيقات الألواح الفولاذية المقطعة بالليزر تحت سمك 20 مم ، توفر الليزر المصنوع من الألياف أفضل مزيج من السرعة والكفاءة التكلفية والجودة. ولهذا السبب، تتعايش صناعات صناعة الصلب بشكل متزايد على تكنولوجيا الألياف. ومع ذلك، إذا كانت مشاريعك تنطوي على لوحات هيكلية سميكة أو كنت بحاجة إلى آلة واحدة للتعامل مع كل من المعادن والمواد غير المعدنية، فإن أنظمة CO2 لا تزال تقدم مزايا مقنعة.

بعد فهم اختيار التكنولوجيا، يتضمن القرار الحاسم التالي اختيار مادة الصلب المناسبة نفسها - وهو خيار يؤثر بشكل كبير على كل من معايير القطع وأداء الجزء النهائي.

دليل اختيار مواد الصلب لمشاريع قطع الليزر

اختيار نوع الصلب المناسب لمشروع القطع بالليزر لا يتعلق فقط باختيار ما هو متوفر - بل يحدد بشكل مباشر معاملات القطع، وجودة الحافة، وفي النهاية أداء الجزء. تتفاعل تركيبات الصلب المختلفة بشكل فريد مع أشعة الليزر عالية الطاقة ، مما يتطلب تعديل الإعدادات لتحقيق نتائج مثالية. ويساعدك فهم هذه الاختلافات على تجنب الأخطاء المكلفة والوصول إلى الدقة التي تتطلبها تطبيقاتك.

سواء كنت تعمل على صفائح من الفولاذ المقاوم للصدأ لمعدات معالجة الأغذية أو صفائح مجلفنة لأغراض التغليف الخارجي، فإن كل مادة تمتلك خصائص محددة تؤثر في عملية القطع. دعونا نستعرض أكثر أنواع الصلب شيوعًا وما يجعل كل نوع منها مناسبًا – أو صعبًا – في المعالجة بالليزر.

خصائص قطع الفولاذ الكربوني بالليزر

يظل الفولاذ الكربوني العمود الفقري لعمليات القطع بالليزر، حيث يشكل الغالبية العظمى من المواد المُعالجة في معظم ورش التصنيع. إن سلوكه القابل للتنبؤ به تحت شعاع الليزر يجعله نقطة بداية ممتازة لفهم كيفية تأثير تركيب المادة على نتائج القطع.

ما الذي يجعل الفولاذ الكربوني صديقًا جدًا للليزر؟ إن تركيبة الحديد-الكربون تمتص طاقة الليزر بكفاءة، مما يُنتج مناطق انصهار نظيفة بأقل تعقيدات ممكنة. وفقًا لـ أبحاث معاملات القطع يمكن لليزر بقدرة 1.5 كيلوواط تحقيق قطع دقيق يصل إلى سماكة 12 مم في الفولاذ الكربوني - وهي قدرة مثيرة للإعجاب للمعدات متوسطة المدى.

الخصائص الرئيسية التي تؤثر على أداء القطع بالليزر:

- تباينات محتوى الكربون - يُقطع الفولاذ منخفض الكربون (الفولاذ الطري) بأسرع سرعة؛ أما الدرجات الأعلى كربونًا فتتطلب تعديل المعاملات

- امتصاص طاقة ممتاز - الحد الأدنى من الانعكاس يعني انتقال طاقة فعال إلى منطقة القطع

- القطع بمساعدة الأكسجين - يُحدث تفاعلًا طاردًا للحرارة يضيف طاقة قطع، مما يحسن السرعة عند المقاطع السميكة

- مناطق التأثر الحراري قابلة للتنبؤ بها - الاستجابة الحرارية المتسقة تُبسّط عملية تحسين المعاملات

- فعالة من حيث التكلفة - التكلفة الأساسية الأقل جنبًا إلى جنب مع القطع الفعال يجعله اقتصاديًا لمعظم التطبيقات

مفتاح قطع الصلب الكربوني بنجاح يكمن في تحقيق توازن بين قدرة الليزر والسرعة المناسبة وضغط الغاز. ويحافظ هذا التوازن على أسطح قطع ناعمة مع تقليل المناطق المتأثرة حراريًا التي قد تضعف الخصائص الميكانيكية في الجزء النهائي.

اختيار درجة الفولاذ المقاوم للصدأ للتجهيز بالليزر

عندما تتطلب تطبيقاتك مقاومة للتآكل أو جاذبية جمالية أو الامتثال لمتطلبات النظافة، يصبح الفولاذ المقاوم للصدأ المادة المفضلة. ولكن، ليست جميع درجات الفولاذ المقاوم للصدأ تؤدي الأداء نفسه تحت شعاع الليزر. إن اختيار بين الفولاذ المقاوم للصدأ من النوع 304 والنوع 316 - وهما أكثر النوعين شيوعًا - يؤثر بشكل كبير على معاملات القطع وعلى ملاءمة التطبيق.

المادة: يتطلب الفولاذ المقاوم للصدأ اعتبارات خاصة تختلف عن معالجة الصلب الكربوني. وفقًا لـ إرشادات الصناعة تُنتج قص الليزر حوافًا نظيفة ومناطق متأثرة بالحرارة ضئيلة جدًا على الفولاذ المقاوم للصدأ - وهي ميزات حاسمة في معالجة الأغذية، والمعدات الطبية، والتطبيقات المعمارية التي تكون فيها الأداء والمظهر مهمين على حد سواء.

خصائص الفولاذ المقاوم للصدأ 304

- التركيب - 18% كروم، 8% نيكل (أوستنيتي 18/8)

- مقاومة للتآكل - ممتاز للاستخدام في البيئات الداخلية والخارجية المعتدلة

- سلوك القطع بالليزر - يُقطع بسهولة باستخدام غاز النيتروجين المساعد للحصول على حواف خالية من الأكاسيد

- الموقع السعري - أكثر اقتصادية من النوع 316، مما يجعلها الخيار الافتراضي عندما لا تكون مقاومة التآكل العالية مطلوبة

- التطبيقات الشائعة - معدات المطابخ، تجهيزات العمارة، التصنيع العام

خصائص الفولاذ المقاوم للصدأ 316

- التركيب - يحتوي على 2-3% موليبدنوم إضافة إلى الكروم والنيكل

- مقاومة التآكل العالية - يتحمل مياه البحر المالحة، والكلوريدات، والمواد الكيميائية القاسية

- سلوك القطع بالليزر - معاملات مشابهة لـ 304 ولكن زيادة طفيفة في القدرة قد تحسن جودة الحافة

- الزيادة في التكلفة - عادة ما تكون التكلفة أعلى بنسبة 20-30% من 304 بسبب محتوى الموليبدنيوم

- التطبيقات الشائعة - الأجهزة البحرية، والغرسات الطبية، ومعدات معالجة المواد الكيميائية

إذا كان مشروعك سيتعرض لمياه البحر أو البيئات البحرية أو المواد الكيميائية العدوانية، فإن وجود الموليبدنيوم في الفولاذ المقاوم للصدأ 316 يستحق تكلفته الأعلى نظرًا لزيادة عمر الخدمة بشكل كبير.

بالنسبة لمعظم تطبيقات صفائح الفولاذ المقاوم للصدأ، يُستخدم النيتروجين كغاز مساعد مفضّل. ويؤدي ذلك إلى إنتاج حواف خالية من الأكاسيد، وهي ضرورية للأجزاء التي تتطلب عمليات لحام أو تشطيب. كما أن إنهاء الحواف النظيفة واللامعة يلغي الحاجة إلى عمليات المعالجة الثانوية في التطبيقات التي يكون فيها الشكل المظهر مهمًا.

الفولاذ المجلفن ولوح الدروع الخاص

إلى جانب الخيارات القياسية من الكربون والفولاذ المقاوم للصدأ، تُستخدم أنواع فولاذ متخصصة لتلبية متطلبات تطبيقات معينة. ويساعد فهم خصائص القطع بالليزر الفريدة لهذه المواد في التنقل بين هذه المواد الأقل شيوعًا ولكنها تتزايد أهميتها.

اعتبارات الفولاذ المجلفن

العلاقة بين الفولاذ المجلفن والقطع بالليزر علاقة معقدة. فالطبقة الزنكية التي توفر حماية ممتازة من التآكل تُحدث تحديات أثناء عملية القطع:

- تبخر الزنك - تتبخر الطبقة عند درجات حرارة أقل من درجة انصهار الفولاذ، مما يولد أبخرة تتطلب تهوية مناسبة

- تأثيرات جودة الحافة - يمكن أن يتسبب الزنك في عدم انتظام على طول حواف القطع

- تعديلات المعلمات - تقليل السرعة قليلاً وتعديل إعدادات الغاز لتحسين النتائج

- اعتبارات صحية - تعد أنظمة الاستخراج المناسبة ضرورية لإدارة أبخرة أكسيد الزنك

على الرغم من هذه التحديات، يمكن قطع الصفائح المعدنية المجلفنة بنجاح مع اتخاذ الاحتياطات المناسبة. وتجعل الخصائص المقاومة للتآكل منها مادة قيمة في التطبيقات الخارجية مثل الصناديق الواقية ومكونات أنظمة التدفئة والتهوية وتكييف الهواء والمعدات الزراعية حيث تكون المتانة طويلة الأمد مهمة.

خصائص صفيحة AR500 الواقية

تمثل AR500 الطرف المقابل في نطاق الفولاذ - وهي سبيكة مقاومة للتآكل تم تصميمها للصلابة الشديدة والمقاومة للصدمات. وتشكل هذه الصفيحة الخاصة تحديات فريدة عند القطع بالليزر:

- معدل الصلابة - صلابة تبلغ حوالي 500 برينل (مقارنةً بـ 120-180 للصلب الطري)

- سرعات قطع منخفضة - تتطلب الصلابة الأعلى طاقة أكبر لكل وحدة طول

- مخاوف تتعلق بمنطقة التأثير الحراري - قد يؤدي الإفراط في الحرارة إلى تليين البنية الصلبة القريبة من حواف القطع

- القيود على السُمك - يقتصر القطع العملي بالليزر عادةً على أقسام رقيقة من AR500

- التطبيقات الشائعة - الأهداف، الحواجز الواقية، المكونات المقاومة للتآكل

عند قص الفولاذ AR500 باستخدام الليزر، يصبح الحفاظ على سرعات القطع المناسبة أمرًا بالغ الأهمية. إن التحرك ببطء شديد يسمح للحرارة بالاختراق إلى عمق أكبر، ما قد يؤدي إلى تكوين منطقة مسترخية تُضعف صلابة الصفيحة المصممة. ويوصي العديد من مصنعي المعدات باختبار الصلابة بعد القطع في التطبيقات الحرجة الخاصة بالدروع.

إطار اتخاذ قرار اختيار المواد

يبدأ اختيار نوع الفولاذ المناسب بفهم متطلبات التطبيق الخاص بك. ضع في اعتبارك هذه العوامل عند اتخاذ اختيارك:

- التعرض البيئي - هل ستتعرض القطع للرطوبة أو المواد الكيميائية أو مياه البحر المالحة؟

- المتطلبات الميكانيكية - ما مدى القوة أو الصلابة أو مقاومة البلى التي تحتاجها؟

- معايير المظهر - هل التشطيب السطحي مهم جدًا للتطبيق؟

- خطط ما بعد المعالجة - هل سيتم لحام القطع أو طلاؤها أو طلاؤها بالمسحوق؟

- قيود الميزانية - هل يبرر التطبيق تكلفة المواد المتميزة؟

بالنسبة للتطبيقات الهيكلية القياسية، يوفر الفولاذ الكربوني قيمة ممتازة مع معايير قطع مباشرة. عندما تكون مقاومة التآكل مهمة، فإن خيارات صفائح الفولاذ المقاوم للصدأ توفر حلولاً تتراوح من النوع 304 الاقتصادي إلى النوع 316 المخصص للبيئات البحرية. قد تتطلب التطبيقات الخاصة طبقات مجلفنة أو فولاذ صلب AR500، وكل منها يحتاج إلى أساليب قطع معدّلة.

بعد اختيارك للمادة، تصبح السُمك العامل التالي الذي يجب مراعاته - وهو عامل يؤثر بشكل مباشر على سرعة القطع وجودة الحافة وتكاليف المشروع بطرق قد تفاجئ المشترين لأول مرة.

تأثير سُمك صفيحة الفولاذ على جودة وسرعة القطع

لقد قمت باختيار نوع الفولاذ الخاص بك - والآن تأتي المسألة التي تؤثر مباشرةً على جدول مشروعك وميزانيتك: ما سماكة الفولاذ المطلوبة؟ إن سماكة صفائح الفولاذ ليست مجرد مواصفة يتم تعبئتها في نموذج الطلب. بل إنها تحدد بشكل جوهري سرعة القطع، وجودة الحافة، والتكلفة النهائية لكل قطعة. ويساعد فهم هذه العلاقات في اتخاذ قرارات مدروسة توازن بين متطلبات الأداء والقيود العملية.

إليك ما يكتشفه العديد من المشترين لأول مرة: أن طلب مواد أكثر سمكًا مما هو مطلوب لا يؤدي فقط إلى زيادة تكلفة المواد، بل يضاعف المصروفات من خلال بطء سرعة القطع واحتمالية تدهور جودة الحافة. وعلى العكس، فإن استخدام مواد رقيقة جدًا قد يعرض المتطلبات الهيكلية للخطر. وتوجد النقطة المثالية حيث تلتقي احتياجاتك الميكانيكية بكفاءة المعالجة المثلى.

فهم مقاييس الفولاذ وحدود قطع الليزر

إذا كنت قد استخدمت يومًا مخطط قياس صفائح معدنية، فستعرف أن النظام قد يبدو غير بديهي. فالقيم الأعلى للقياس تشير في الواقع إلى مواد أرق - حيث يبلغ سمك الفولاذ مقاس 16 حوالي نصف سمك الفولاذ مقاس 10. يعود هذا الترميز إلى صناعة الأسلاك، لكنه ما زال مستخدمًا في مواصفات الصفائح المعدنية حتى اليوم.

لماذا يهم سمك المعدن حسب القياس في القطع بالليزر؟ كل فئة من السماكات تتطلب مستويات مختلفة من قوة الليزر وسرعات القطع وضغوط الغاز للحصول على نتائج نظيفة. وفقًا لـ أبحاث إمكانات القطع بالليزر ، يمكن قطع الصفائح الرقيقة من الفولاذ (0.5 مم - 3 مم) بسهولة باستخدام ليزرات من 1000 واط إلى 2000 واط، في حين تحتاج الألواح المتوسطة (4 مم - 12 مم) إلى أنظمة من 2000 واط إلى 4000 واط، وتتطلب الألواح السميكة (13 مم - 20 مم) طاقة من 4000 واط إلى 6000 واط أو أكثر.

إن معرفة مكان تصنيف مقاسات القياس الشائعة ضمن هذه الفئات يساعدك على التنبؤ باحتياجات المعالجة:

- سمك الفولاذ مقاس 16 - حوالي 1.52 مم (0.060 بوصة) - يقع ضمن الفئة الرقيقة، ويُقطع بسرعة وجودة عالية للحواف

- سماكة فولاذ مقاس 14 - تقريبًا 1.90 مم (0.075") - لا يزال ضمن فئة السماكة الرقيقة، سرعة أقل قليلاً لكنه يحافظ على الدقة

- 12 عيار - تقريبًا 2.66 مم (0.105") - النطاق العلوي للسماكة الرقيقة، توازن ممتاز بين القوة وكفاءة القطع

- سماكة فولاذ مقاس 11 - تقريبًا 3.02 مم (0.120") - منطقة انتقالية حيث تبدأ معاملات القطع في التغير

- 10 جوج - تقريبًا 3.43 مم (0.135") - بداية نطاق السماكة المتوسطة، يتطلب إعدادات معدلة

كل زيادة في السماكة لا تضيف فقط مادة إضافية — بل تغيّر طريقة تفاعل الليزر مع الصلب. يجب أن تخترق الحزمة عمقًا أكبر، ويجب أن يقطع المعدن المنصهر مسافة أطول ليخرج من الشق، كما أن الحرارة تتاح لها مدة أطول للانتشار في المناطق المحيطة.

كيف تؤثر السماكة على جودة الحافة والتكلفة

تخيل قص ورقة رقيقة مقابل قص كرتون سميك — المادة الأسمك تتطلب جهدًا أكبر وتُنتج حوافًا أكثر خشونة. تنطبق مبادئ مشابهة على قص الصلب بالليزر، رغم أن الفيزياء هنا تشمل المعدن المنصهر بدلًا من الألياف المسحوقة.

مع زيادة سمك المادة، تتغير عدة عوامل تؤثر على الجودة:

- يزداد خشونة الحافة - يجب أن يقطع المعدن المنصهر مسافة أطول قبل الخروج، مما يؤدي إلى ظهور خطوط على الأسطح المقطوعة

- يصبح التخريم أكثر وضوحًا - ينتشر الشعاع قليلاً، ما يجعل أسفل القطع أضيق من الجزء العلوي

- يزداد خطر تكوّن الشوائب (الدروس) - السرعات الأبطأ تسمح بتماسك كمية أكبر من المادة المتصلبة مجددًا عند الحافة السفلية

- تتوسع المناطق المتأثرة بالحرارة - الزمن الأطول للتعرض يتيح للحرارة الانتشار بشكل أعمق في المادة المجاورة

بالنسبة لمعظم تطبيقات قص الصفائح الفولاذية بالليزر، يتراوح المدى الأمثل للسمك بين 1 مم و12 مم. وفي هذا النطاق، ستحصل على أفضل توازن بين سرعة القص، وجودة الحافة، والكفاءة من حيث التكلفة. أما عند تجاوز 12 مم، فتوقع أوقات معالجة أطول تدريجيًا وزيادة في الاهتمام بالتحكم بالجودة.

تمتد الآثار المتعلقة بالتكلفة لما هو أكثر من مجرد السعر لكل رطل من المادة الأثقل. وفقًا للتحليلات الصناعية، فإن سرعة القطع تنخفض بشكل كبير مع زيادة السُمك - حيث تتطلب المواد الأثقل سرعات قطع أبطأ للحفاظ على الدقة وتجنب الارتفاع المفرط في درجة الحرارة. وهذا يعني بشكل مباشر زيادة زمن تشغيل الجهاز لكل قطعة، ما يرفع تكاليف المعالجة.

مخطط مقاسات صفيح الصلب مع معايير القطع

يساعدك هذا الجدول الشامل على فهم كيفية تحويل مقاسات الصفيح المختلفة إلى قياسات فعلية وكيف تؤثر على أداء قطع الليزر:

| مقاس | السماكة (بوصة) | السماكة (مم) | سرعة القطع النموذجية* | عامل التكلفة النسبية |

|---|---|---|---|---|

| قياس 18 | 0.048" | 1.21 مم | سريعة جدًا (15-20 م/دقيقة) | 1.0x (الأساس) |

| قياس 16 | 0.060" | 1.52mm | سريعة (12-18 م/دقيقة) | 1.1x |

| قياس 14 | 0.075" | 1.90 مم | متوسطة-سريعة (10-15 م/دقيقة) | 1.2x |

| 12 عيار | 0.105" | 2.66 مم | متوسطة (8-12 م/دقيقة) | 1.4x |

| قياس 11 | 0.120" | 3.02 مم | معتدل (6-10 م/دقيقة) | 1.5x |

| 10 جوج | 0.135" | 3.43 مم | معتدل-بطيء (5-8 م/دقيقة) | 1.7x |

| 3/16" | 0.188" | 4.76 مم | بطيء (3-5 م/دقيقة) | 2.0x |

| 1/4" | 0.250" | 6.35ملم | بطيء (2-4 م/دقيقة) | 2.5X |

| 3/8" | 0.375" | 9.53mm | بطيء جدًا (1-2 م/دقيقة) | 3.5X |

| 1/2" | 0.500" | 12.70 مم | بطيء جدًا (0.5-1.5 م/دقيقة) | 4.5X |

*سرعات القطع تقريبية وتختلف حسب قوة الليزر ونوع الصلب والغاز المساعد. مبنية على أنظمة ليزر الألياف التي تعالج الصلب الطري.

اتخاذ قرارات ذكية بشأن السُمك

عند تحديد سُمك صفيحة الصلب لمشروعك، فكر في هذه الإرشادات العملية:

- ابدأ بالمتطلبات الهيكلية - ما هو أقل سُمك يلبي احتياجاتك من حيث القوة أو الصلابة أو مقاومة التآكل؟

- خذ بعين الاعتبار المعالجة اللاحقة - هل تتطلب عمليات مثل الجلخ أو اللحام أو الثني مواد إضافية؟

- فكر في متطلبات جودة الحافة - قد تحتاج الحواف المرئية المهمة إلى مادة أرق أو تشطيب ثانوي

- تقييم تأثيرات الحجم - تؤدي الطلبيات الكبيرة إلى تضخيم الفرق في التكلفة بين خيارات السماكة

- اسأل عن النطاقات المثلى - لدى العديد من مصنعي الصفائح نطاقات سماكة مثالية حيث تقدم معداتهم أفضل أداء

تكشف جدول مقاسات السماكات أعلاه عن نمط مهم: الانتقال من 16 غايد إلى لوح بسماكة 1/2" يزيد التكاليف النسبية للتشغيل بنحو 4 مرات، وذلك قبل حتى احتساب ارتفاع سعر المادة لكل رطل. وفي المشاريع التي تفي فيها المواد الأقل سماكة بالمتطلبات، فإن البقاء ضمن النطاق الأمثل يحقق وفورات كبيرة.

بعد اتخاذ قرارات نوع المادة والسماكة، تتمثل خطوتك التالية في تحويل تصميمك إلى ملفات يمكن لأنظمة القطع الليزري معالجتها بدقة – وهي خطوة تُ-prevet الفشل في القطع وبالتالي تجنب التكاليف الباهظة.

إعداد ملفات التصميم والمتطلبات الفنية

لقد قمت بتحديد مادتك، وحددت السماكة المناسبة، وأنت مستعد للقطع - ولكن انتظر. قبل أن يلامس تصميمك شعاع الليزر، يجب أن يمر عبر بوابة حاسمة: إعداد الملف. تُعد هذه الخطوة عثرةً لكثير من المشترين الجدد أكثر من أي سبب آخر، مما يؤدي إلى رفض الملفات، وتأخير المشاريع، وإعادة العمل بتكلفة عالية. والخبر الجيد هو أن اتباع إرشادات الإعداد الموثوقة يقضي تقريبًا على هذه المشكلات.

فكّر في ملف تصميمك كتعليمات لجهاز دقيق للغاية. وعلى عكس المشغل البشري الذي قد يفسر نواياك، فإن جهاز القطع بالليزر يتبع ملفك حرفيًا. كل خط يصبح مسار قطع، وكل فجوة تصبح عنصرًا في التصميم. إن فهم ما يحتاجه الجهاز وما قد يربكه، يحوّل الرفض المحبِط إلى نجاح سلس من أول مرة.

متطلبات تنسيق الملفات لقطع الفولاذ بالليزر

ليست جميع تنسيقات الملفات تتحدث نفس اللغة التي تفهمها معدات القطع بالليزر. بينما قد تقوم بالتصميم باستخدام حزم برمجية مختلفة، فإن الملف الذي ترسله هو ما يحدد ما إذا كان مشروعك سيُقدَّر تلقائيًا أم سيتطلب معالجة يدوية - وربما تأخيرات محتملة.

وفقًا لإرشادات تصميم الصناعة، تُشكّل الملفات المتجهة الأساس للقطع الناجح بالليزر. وعلى عكس الصور النقطية (مثل JPEG وPNG) التي تخزن معلومات البكسل، تستخدم الملفات المتجهة صيغًا رياضية لتعريف الأشكال. وهذا يسمح بالتحجيم اللانهائي دون فقدان الجودة، ويوفّر بيانات إحداثيات دقيقة تتطلبها آلات القطع.

بالنسبة لمشاريع صفائح الصلب المقطوعة بالليزر، يجب إعطاء الأولوية لهذه التنسيقات:

- DXF (Drawing Exchange Format) - التنسيق المفضل للمقاطع ثنائية الأبعاد؛ ويُقبل التسعير التلقائي على معظم المنصات مثل send cut send والخدمات المشابهة

- DWG - التنسيق الأصلي لبرنامج AutoCAD؛ وهو مدعوم على نطاق واسع لكنه قد يتطلب تحويلًا

- STEP/STP - مثالي للنماذج ثلاثية الأبعاد التي تتضمن ملفات تعريف القطع

- AI (Adobe Illustrator) - يمكن قبوله عند تصديره بإعدادات مناسبة

التمييز الأساسي؟ لا يمكن لملفات الراستر الاحتفاظ بالمعلومات البعدية. فصورة تصميم جزئك، مهما كانت دقتها العالية، تفتقر إلى الدقة الرياضية اللازمة لتوجيه شعاع القطع. يجب دائمًا العمل باستخدام برامج قائمة على المتجهات منذ البداية، أو تحويل الرسومات النقطية باستخدام أدوات تتبع مناسبة قبل الإرسال.

عند الرجوع إلى جدول مقاسات قواطع الحفر أو جدول مقاسات الثقوب للمواصفات، تذكّر بتحويل هذه الأبعاد بدقة إلى ملفك المتجهي - فالليزر سيقطع تمامًا ما يحدده ملفك، وليس ما كنت تقصد فعله.

قواعد التصميم الحرجة للحصول على قطع نظيف في الفولاذ

إلى جانب تنسيق الملف، فإن هندسة تصميمك الفعلية هي التي تحدد نجاح عملية القطع. غالبًا ما ترفض ورش تصنيع الفولاذ وورش معالجة المعادن الملفات التي تنتهك القواعد الأساسية – ليس تعقيدًا، بل لأن القوانين الفيزيائية لا تسمح بقطع نظيف خارج نطاق معين من المعايير.

تحvented هذه المواصفات الدنيا لفشل عمليات القطع:

- القطر الأدنى للثقب - على الأقل 50٪ من سماكة المادة، وإلا لن يتمكن الليزر من الثقب بشكل نظيف

- المسافة من الثقب إلى الحافة - ضعف سماكة المادة أو 3 مم كحد أدنى، أيهما أصغر

- المسافة بين الثقوب - 6 أضعاف سماكة المادة أو 3 مم كحد أدنى، أيهما أصغر

- العرض الأدنى للشرائح - 1 مم أو سماكة المادة مرة واحدة، أيهما أكبر

- نصف أقطار الزوايا - 0.5 مرة سماكة المادة أو 3 مم كحد أدنى للزوايا الداخلية

- سماكة اللسان/الجسر - 1.6 مم أو سماكة المادة مرة واحدة، أيهما أكبر

- الميزات التفصيلية - لا تقل عن 50٪ من سماكة المادة

لماذا توجد هذه القواعد؟ لأن شعاع الليزر له عرض مادي (الشرخ)، ويجب أن يتمكن رأس القطع من المناورة حول الزوايا. الميزات الأصغر من هذه الحدود الدنيا إما أن تنفجر أثناء القطع، أو تترك مواد غير مرغوب فيها، أو تُحدث ضعفًا هيكليًا يؤدي إلى فشل الجزء.

عملية إعداد الملف خطوة بخطوة

هل أنت مستعد لإعداد ملفك للتقديم؟ اتبع هذا الأسلوب المنظم الذي يستخدمه مصنعو الهياكل الفولاذية ذوي الخبرة:

- تحقق من برنامج التصميم الخاص بك - تأكد من أنك تعمل في برنامج يمكنه تصدير تنسيقات متجهة صحيحة (AutoCAD، SolidWorks، Fusion 360، Illustrator، أو ما شابهها)

- عيّن الوحدات الصحيحة - تأكد من استخدام الرسم البياني للبوصات أو المليمترات بشكل متسق طوال الوقت

- قم بإزالة جميع العناصر الهندسية غير المرتبطة بالقطع - احذف كتل العنوان، والأبعاد، والملاحظات، وخطوط المنتصف، وأي عناصر مرجعية ليست مسارات قطع فعلية

- حوّل النصوص إلى مخططات هندسية - حدد جميع عناصر النص و"فك تجميعها" أو "حوّلها إلى مخططات" بحيث تصبح أشكالاً قابلة للقطع بدلاً من مربعات نص قابلة للتحرير

- حوّل الحروف المغلقة إلى قالب - أضف جسورًا للحروف مثل O وD وP وQ وR بحيث تظل الأجزاء الداخلية متصلة

- تحقق من وجود مسارات مفتوحة - تأكد من أن جميع ملفات التقطيع تشكل حلقات مغلقة دون فجوات أو نقاط نهاية متداخلة

- أزِل الخطوط المكررة - قم بإزالة أي هندسة متداخلة أو مكدسة قد تربك برنامج التقطيع

- التحقق من المقياس 1:1 - تأكد من أن الأبعاد تطابق حجم القطعة المطلوب بدقة

- تصدير إلى DXF - احفظ الملف باستخدام الإصدار المناسب (R14 أو أحدث لتوافق واسع)

- فحص الأبعاد النهائي - افتح الملف المصدرّ في عارض منفصل للتأكد من نقل الأبعاد بشكل صحيح

الأخطاء الشائعة التي تؤدي إلى فشل عمليات القص

حتى المصممين ذوي الخبرة يقدمون أحيانًا ملفات بها مشكلات. ومعرفة الأمور التي يجب الانتباه إليها تساعدك في اكتشاف المشكلات قبل أن تؤدي إلى تأخير مشروعك:

- الثغرات المحفوظة - القطع الداخلية غير المتصلة ستتساقط أثناء عملية القص؛ أضف جسورًا إذا كنت بحاجة إلى إبقائها متصلة

- مربعات النص النشطة - النص الذي لم يُحوَّل إلى هندسة سيختفي أو يتسبب في أخطاء بالملف

- مشكلات الحجم - غالبًا ما تصل الملفات المحولة من الصور بأبعاد غير صحيحة؛ تحقق دائمًا من خلال الطباعة بنسبة 100% من الحجم الأصلي

- خطوط ذات طول صفر - النقاط أو الخطوط التي لا يملك طولها تربك برنامج القص

- منحنيات زائدة - يمكن أن يُساء فهم هندسة البناء المتبقية على أنها مسارات قطع

- الميزات الأصغر من عرض الشق - لا يمكن إنتاج التفاصيل الصغيرة جدًا التي تكون أصغر من عرض قطع الليزر بشكل ببساطة

كـ ملاحظات إرشادات SendCutSend ، كلما كانت ملفاتك أفضل، كانت قطعك أفضل. إن استثمار الوقت في التحضير يقلل من تبادل الملفات للتصحيح ويُسرّع دخول أجزاء الصفائح الفولاذية المقطوعة بالليزر إلى الإنتاج

سواء كنت تعمل مع ورشة محلية لتقطيع القوالب أو تقوم بتقديم طلب إلى شركات تصنيع فولاذ عبر الإنترنت، تبقى أسس التحضير هذه متسقة. اتقِنها مرة واحدة، وستتعامل مع كل مشروع قادم بثقة — مع علمك بأن ملفاتك ستتم معالجتها بسلاسة وستصل قطعك تمامًا كما صُممت

بعد إعداد ملفاتك بشكل صحيح، تصبح الخطوة التالية هي ضبط جودة العمل: فهم ما قد يسير بشكل خاطئ أثناء عملية القطع وكيفية الوقاية من العيوب الشائعة قبل أن تؤثر على القطع النهائية

العيوب الشائعة في قطع الليزر واستراتيجيات الوقاية منها

تُعد ملفاتك مثالية، وتم اختيار موادك بعناية، وتبدأ عملية القطع - ولكن ماذا يحدث عندما لا تلبي الأجزاء المصنعة التوقعات؟ حتى مع الإعداد السليم، قد تظهر عيوب في قطع الليزر، مما يُضعف جودة الجزء ويستدعي إمكانية إعادة العمل باهظة التكلفة. إن فهم هذه المشكلات قبل ظهورها يمنحك القوة للوقاية منها - أو على الأقل التعرف على متى حدث خطأ ما.

اعتبر ضبط الجودة نقطة التفتيش النهائية قبل مغادرة الأجزاء لطاولة القطع. إن معرفة ما يجب البحث عنه، وأسباب حدوث العيوب، وكيفية منعها، يحوّلك من مشترٍ سلبي إلى شريك واعٍ يمكنه التواصل بشكل فعّال مع ورش التصنيع حول متطلباتك.

منع تكون الرماد (Dross) والتفل (Burr) على الفولاذ

إذًا، ما هو الخَرْصَفة بالضبط؟ لتعريف الخَرْصَفة بشكل بسيط: إنها المعدن المنصهر الذي يتصلب مجددًا ويلتصق بالحافة السفلية للأجزاء المقطوعة بالليزر. تخيل قطرات من الصلب المصهور لم يتم طردها بشكل نظيف - فقد تبريدت ولصقت بجزءك مثل الصدفيات غير المرغوب فيها. تمثل الشوائب مشكلة ذات صلة: وهي حواف خشنة ومرفوعة تتشكل عندما لا تتطابق معايير القطع مع متطلبات المادة.

وفقًا لـ بحث ضبط الجودة في الصناعة ، عادةً ما تنتج هذه العيوب عن اختلال في التوازن بين سرعة القطع وقوة الليزر. ويساعد فهم الأسباب على التعاون مع ورش التصنيع لمنع حدوثها:

- أسباب تكوّن الخَرْصَفة - سرعة قطع بطيئة جدًا، أو ضغط غاز المساعدة غير الكافي، أو مسافة الفوهة غير المناسبة، أو أسطح المواد الملوثة

- الوقاية من الخَرْصَفة - تحسين سرعة القطع، وزيادة ضغط الغاز لطرد المعدن المنصهر بكفاءة، والحفاظ على المسافة الصحيحة للفوهة عن السطح

- أسباب تكوّن الشوائب - قوة ليزر عالية جدًا بالنسبة للسرعة، أو عدسة تركيز باهتة أو تالفة، أو تلوث سطح المادة

- منع التفلطح - موازنة إعدادات الطاقة والسرعة، وضمان تركيز الشعاع بشكل صحيح، وتنظيف أسطح المواد قبل القص

عندما تظهر الرواسب أو الحواف الخشنة، فهي ليست بالضرورة كارثية. يمكن لإعادة المعالجة باستخدام تقنيات مثل الجلخ الميكانيكي، أو التدحرج، أو التشطيب الاهتزازي أن تزيل هذه العيوب بفعالية. ومع ذلك، يظل منع هذه العيوب أكثر اقتصادية بكثير مقارنة بالإصلاح - خاصة في الطلبات الكبيرة حيث تُضيف العمليات الثانوية تكلفة كبيرة لكل قطعة.

إن اختيار غاز المساعدة المناسب يحدد جودة الحافة بشكل مباشر. فالأكسجين يُسرّع عملية القص على الفولاذ الكربوني لكنه يترك حوافًا مؤكسدة؛ بينما يُنتج النيتروجين حوافًا نظيفة ولامعة على الفولاذ المقاوم للصدأ. ويُعدّ مطابقة نوع الغاز مع المادة ومتطلبات التطبيق خطوة تمنع العديد من العيوب الشائعة منذ بدايتها.

كما تلعب إعدادات المادة دورًا حاسمًا. كما ورد في إرشادات تحضير القص يجب أن تكون الأسطح الفولاذية نظيفة قدر الإمكان. فالشوائب أو الطلاءات أو التلوث السطحي تؤثر على امتصاص الطاقة بشكل متسق، مما يؤدي إلى قطع غير منتظمة وزيادة معدلات العيوب.

إدارة الحرارة لتجنب التشوه والتلون

هل لاحظت يومًا أن الألواح الفولاذية الرقيقة تتطور لديها انحناء أو تشوه بسيط بعد القص؟ هذا هو التشوه الحراري أثناء العمل – وتحدث هذه الظاهرة عندما لا تُدار الحرارة الناتجة عن عملية القص بشكل صحيح. فالطاقة الشديدة المركزة في منطقة القطع يمكن أن تسبب تمددًا موضعيًا، ومع تبريد المادة بشكل غير متساوٍ، ينتج عنه تشويه.

يمثل تلون الحواف تحديًا حراريًا ذا صلة. فالتلون الأزرق أو البني أو المتدرج بألوان قوس قزح على طول حواف القطع يشير إلى تعرض مفرط للحرارة. وعلى الرغم من أنه قد يكون مقبولاً أحيانًا للمكونات الهيكلية المخفية، فإن التلون المرئي يعني غالبًا أن الأجزاء لا تستوفي مواصفات المظهر.

فهم العيوب المرتبطة بالحرارة وحلولها:

- أسباب التشوه - إدخال حرارة مفرطة، ومواد رقيقة دون دعم كافٍ، وأنماط قطع تركز الإجهاد الحراري

- منع التشوه اللوني - قم بتحسين سرعة القطع للحد من إدخال الحرارة، واستخدم تثبيتًا مناسبًا للمواد، وخطط لتسلسلات القطع بحيث يتم توزيع الحمل الحراري بالتساوي على الصفيحة

- أسباب التغير في اللون - سرعات قطع بطيئة تسمح انتشار الحرارة، واستخدام غاز الأكسجين المساعد الذي يؤدي إلى الأكسدة، وتبريد غير كافٍ

- منع التغير في اللون - زِدْ سرعة القطع ضمن الحدود المقبولة من حيث الجودة، وانتقل إلى استخدام غاز النيتروجين المساعد في تطبيقات الفولاذ المقاوم للصدأ، وتأكد من تدفق الغاز بشكل صحيح للتبريد

إن العلاقة بين سرعة القطع والتأثيرات الحرارية مهمة للغاية. وفقًا لـ أبحاث الغاز المساعد فإن إدارة الغاز المناسبة لا تُخلّص فقط من المادة المنصهرة، بل تقوم أيضًا بتبريد قطعة العمل بفعالية، مما يقلل التشوه الحراري ويحافظ على الدقة البعدية.

نقاط فحص مراقبة الجودة لقطعك

عند وصول أجزاء الصفائح الفولاذية المقطوعة بالليزر، ما الذي يجب عليك فحصه؟ إن اتباع نهج منهجي يضمن لك اكتشاف المشكلات قبل أن تتحول إلى مشكلات أثناء التجميع أو الاستخدام النهائي:

- فحص الحافة البصري - تحقق من وجود رواسب (دروس)، شوائب حادة، أو تغير في اللون على طول حواف القطع جميعها

- التحقق البعدية - قِس الخصائص الحرجة مقابل المواصفات، مع مراعاة عرض الشق (kerf width)

- فحص الاستواء - ضع الأجزاء على سطح مستوٍ لتحديد أي تشوه أو انحناء

- حالة السطح - افحص مناطق التأثير الحراري، آثار الاحتراق، أو أي تلوث على السطح

- سلامة المعالم - تأكد من أن الثقوب والفتحات والمعالم المفصلة تفي بمتطلبات الحد الأدنى للحجم

إذا ظهرت مخاوف تتعلق بالصدأ أو الأكسدة أثناء التخزين أو المناورة، يصبح من المهم معرفة كيفية إزالة الصدأ من المعدن للحفاظ على جودة القطع. وتساعد إعدادات السطح قبل عملية الطلاء بالمسحوق أو خدمات الطلاء بالمسحوق في ضمان الالتصاق الجيد والحماية طويلة الأمد. وبالمثل، فإن معرفة كيفية إزالة الصدأ من المعدن تساعدك على معالجة أي أكسدة تظهر بين عمليات القص والتشطيب.

تُدخل عمليات الثني التي تتبع قطع الليزر اعتبارات إضافية. فقد تنكسر القطع ذات المناطق المتأثرة بالحرارة الزائدة أثناء التشكيل، مما يجعل إدارة الحرارة أثناء القطع أكثر أهمية بالنسبة للمكونات المخصصة للعمليات الثانوية.

مع توفر استراتيجيات الوقاية من العيوب، تكون مستعدًا لتقييم جودة القطع بثقة. ولكن قطع الليزر ليس الطريقة الدقيقة الوحيدة لمعالجة صفائح الفولاذ — إن فهم كيفية مقارنته بالبدائل يساعدك على اختيار التكنولوجيا المثلى لكل تطبيق محدد.

قطع الليزر مقابل طرق القطع بالماء والطحن باستخدام التحكم الرقمي

إذًا قررت استخدام الصلب لمشروعك - ولكن ما التقنية التي يجب أن تستخدمها لتشكيله؟ يُعد قطع الليزر هو السائد في عمليات التصنيع الحديثة، لكن كلًا من القطع بالجرافة المائية (Waterjet) والطحن باستخدام التحكم الرقمي (CNC Routing) له مجالات معينة يتفوق فيها على المنافسين. إن فهم الوقت المناسب لاختيار كل طريقة يمنع حدوث عدم توافق مكلف بين التكنولوجيا ومتطلبات التطبيق.

فكّر في هذه التقنيات الثلاث على أنها أدوات متخصصة في ورشة عمل. فأنت لا تستخدم مطرقة هدم للعمل النهائي، ولا تستخدم مسمارًا دقيقًا في أعمال الهيكل الإنشائي. وبالمثل، فإن اختيار طريقة القطع المناسبة يعتمد على تركيبتك الخاصة من حيث سماكة المادة، واحتياجات الدقة، وحساسية الحرارة، والقيود المالية.

متى يتفوق قطع الليزر على القطع بالجرافة المائية بالنسبة للصلب

توفر كل من القطع بالليزر والقطع بتيار الماء دقة عالية، لكن يتم تحقيق هذه الدقة من خلال آليات مختلفة جذريًا. حيث يستخدم الليزر طاقة حرارية مركزة لصهر المادة وتبخيرها، في حين يستخدم قطع تيار الماء ماءً عالي الضغط ممزوجًا بجزيئات كاشطة من الجارنيت لإزالة المادة من الشغلة. ويؤدي هذا الاختلاف إلى فروقات واضحة في الأداء.

وفقًا لـ اختبارات الصناعة يُثبت القطع بالليزر تفوقه عندما:

- الأهمية للسرعة - يمكن للقطع بالليزر أن يصل إلى سرعة تصل إلى 2500 بوصة في الدقيقة، مما يجعله أسرع بكثير من قطع تيار الماء على المواد الرقيقة والمتوسطة السماكة

- الحاجة إلى تفاصيل معقدة - يُنتج الشعاع المركّز زوايا أكثر حدة وتفاصيل أدق مقارنة بما يسمح به تيار الماء

- معالجة الصفائح الرقيقة - تُقطع المواد الأقل من 1/2 بوصة بشكل أسرع وأكثر اقتصادية باستخدام تقنية الليزر

- جودة الحواف على المواد الرقيقة - يُنتج الليزر حوافًا نظيفة للغاية مع حاجة ضئيلة جدًا إلى عمليات تشطيب إضافية

- إنتاج حجم كبير - تؤدي سرعات القطع الأسرع مباشرةً إلى تقليل التكلفة لكل قطعة في الطلبيات الكبيرة

ومع ذلك، تتمتع تقنية القطع بالماء بمزايا واضحة في سيناريوهات محددة. عندما لا يمكن بأي حال من الأحوال أن تؤثر الحرارة على المادة الخاصة بك - مثل المكونات المُصلبة مسبقًا أو السبائك المعالجة حراريًا - فإن عملية القطع البارد تقضي تمامًا على التشوهات الحرارية. ويستمر سوق القطع بالماء في النمو، ومن المتوقع أن يتجاوز 2.39 مليار دولار بحلول عام 2034، مدفوعًا بالتطبيقات التي لا يمكن فيها قبول الآثار الحرارية.

تتفوق تقنية القطع بالماء عندما:

- لا يمكن التسامح مع وجود مناطق متأثرة بالحرارة - لا يحدث أي تشوه حراري أو تغيرات معدنية

- قطع المواد السميكة - فعالة في قطع ألواح الفولاذ التي تزيد سماكتها عن 1 بوصة، حيث تواجه أشعة الليزر صعوبات

- معالجة المعادن العاكسة - تتعامل مع مواد تمثل تحديًا لأنظمة الليزر المختلفة

- المشاريع المختلطة المواد - نفس الجهاز يقطع الصلب والحجر والزجاج والمواد المركبة

التوجيه باستخدام الحاسب الآلي مقابل القطع بالليزر لمشاريع الصفائح الفولاذية

التوجيه باستخدام الحاسب الآلي - يبدأ فهم معنى CNC بـ "التحكم العددي بالحاسب" - ويستخدم أداة قطع دوارة تُوجه عبر مسارات مبرمجة لإزالة المواد ميكانيكيًا. بينما يتبع كل من أنظمة التوجيه باستخدام الحاسب الآلي وأنظمة الليزر تعليمات رقمية، فإن آليات القطع الخاصة بهما تُنتج نتائج مختلفة جدًا على الصلب.

بالنسبة لمعظم تطبيقات صفائح الصلب، يوفر القطع بالليزر مزايا واضحة مقارنة بالتوجيه باستخدام الحاسب الآلي:

- لا يوجد تآكل في الأداة المادية - لا تفقد أشعة الليزر حدة القطع أو تحتاج إلى استبدال كما هو الحال مع أدوات التوجيه

- زوايا داخلية أكثر حدة - يمكن للليزر إنتاج زوايا تكون حدتها محدودة فقط بعرض الشق (kerf width)، في حين تترك أدوات التوجيه زوايا نصف قطرها تساوي قطر الأداة المستخدمة

- إمكانية التعامل مع مواد أرق - يمكن أن تشوه الصفائح الفولاذية الرقيقة نتيجة قوى القطع الميكانيكية

- معالجة أسرع - عادةً ما تكون أنظمة الليزر أسرع من ماكينات التوجيه باستخدام الحاسب الرقمي (CNC) على الصفائح المعدنية

وفقًا لـ متخصصو التصنيع , يحافظ التوجيه باستخدام الحاسب الرقمي (CNC) على تسامح +/- 0.005" - دقة ممتازة، ولكن يتم تحقيقها من خلال عملية تناسب البلاستيك والمركبات والخشب أكثر من الصفائح الفولاذية. فالقطع الميكانيكي الذي يعمل بشكل ممتاز على مادة البولي إيثيلين عالي الكثافة (HDPE) أو الأكريليك يُحدث تحديات مع المعادن الأقسى.

متى يكون استخدام تقنية ماكينة التوجيه باستخدام الحاسب الرقمي (CNC) منطقيًا؟ بشكل أساسي للمواد غير المعدنية حيث قد يتسبب القطع بالليزر في احتراق أو تلف حراري. أما بالنسبة لتصنيع صفائح الصلب المتخصصة، فإن تقنية الليزر تظل الخيار السائد.

مقارنة التكنولوجيا في لمحة

يساعدك هذا المقارنة الشاملة على مواءمة تقنية القطع مع متطلباتك الخاصة:

| عامل | قطع الليزر | قص الماء النفاث | تصنيع باستخدام الحاسب الآلي |

|---|---|---|---|

| التحمل الدقيق | +/- 0.005" شائع | +/- 0.009" | +/- 0.005" |

| نهاية الحافة | ممتازة على الأسطح الرقيقة والمتوسطة؛ قد تحتاج إلى تشطيب عند الاستخدام على السميكة | ممتازة؛ سطح ناعم مع خطوط طفيفة جدًا | جيدة؛ قد تتطلب إزالة الحواف الحادة (اللحي) |

| المنطقة المتأثرة بالحرارة | موجودة ولكنها ضئيلة جدًا مع المعايير المُحسّنة | لا يوجد - عملية قطع باردة | ضئيل - عملية ميكانيكية |

| مدى سُمك المادة | حتى 1 بوصة قياسي؛ أكثر سمكًا مع الأنظمة عالية القدرة | حتى 6 بوصة فأكثر على الفولاذ | فعالية محدودة على الفولاذ |

| التكلفة النسبية لكل قطع | الأدنى للمواد الرقيقة/المتوسطة | أعلى بسبب السرعة البطيئة والأجزاء الاستهلاكية | معتدل؛ يزيد تآكل الأداة من التكلفة |

| سرعة القطع | الأسرع (حتى 2,500 بوصة في الدقيقة) | الأبطأ (بمعدل 3-4 أضعاف أبطأ من الليزر) | معتدلة |

| قدرة الزاوية الداخلية | إمكانية الزوايا الحادة | نصف قطر أدنى 0.032" | نصف القطر يطابق قطر القطعة (0.063"+) |

إطار اتخاذ القرار لاختيار التكنولوجيا

يصبح اختيار طريقة القطع المناسبة أمرًا مباشرًا عندما تقوم بتقييم مشروعك بناءً على معايير رئيسية. اسأِل نفسك هذه الأسئلة:

- هل الحساسية تجاه الحرارة أمر بالغ الأهمية؟ - إذا كانت الآثار الحرارية غير مقبولة تمامًا، فإن قطع الماء النفاث هو الحل المناسب لك

- ما سُمك المادة المستخدمة؟ - أقل من 1/2"، غالبًا ما تكون الليزر أفضل من حيث السرعة والتكلفة؛ أما الصفائح الأسمك فقد تكون أكثر ملاءمة للقطع بالماء النفاث

- هل تحتاج إلى تفاصيل معقدة؟ - الإمكانات الدقيقة والزوايا الحادة تشير إلى قطع الليزر

- ما هي كمية الإنتاج المطلوبة؟ - الطلبات الكبيرة تضخم ميزة السرعة في الليزر إلى وفورات كبيرة في التكاليف

- هل سيتم لحام القطع؟ - ضع في اعتبارك كيف يؤثر أسلوب القص على تحضير الحواف؛ فهذا الأمر أكثر أهمية من الجدل اللاحق حول اللحام التايجر مقابل اللحام الميج

بالنسبة لمعظم تطبيقات قص الصفائح الفولاذية بالليزر، يكون اختيار التكنولوجيا واضحًا: حيث يوفر القص بالليزر أفضل توازن بين الدقة والسرعة والفعالية من حيث التكلفة. ويصبح القص بالماء الخيار المناسب عندما تكون العوامل الحرارية ذات أولوية على غيرها، أو عند قص الصفائح السميكة جدًا. أما التوجيه باستخدام الحاسوب (CNC)، فهو رغم كفاءته العالية مع البلاستيك والمركبات، فإنه نادرًا ما يكون الخيار الأمثل للتصنيع الفولاذي المتخصص.

تحتفظ العديد من ورش التصنيع الناجحة بتقنيات متعددة — ربما الليزر للعمل الأساسي على الفولاذ، والماء للتطبيقات الخاصة التي تتطلب عدم إدخال حرارة. بل إن عمليات اللحام النقطي اللاحقة يمكن أن تؤثر على اختيار تقنية القص، لأن جودة الحافة تؤثر على متطلبات تحضير اللحام.

إن فهم هذه المقايضات التكنولوجية يُمكّنك من تحديد العملية المناسبة لكل مشروع. وبعد اختيار طريقة القطع، تصبح التطبيقية هي العامل التالي الذي يجب أخذه في الاعتبار - حيث يساعدك فهم كيفية استخدام ألواح الصلب المقطوعة بالليزر في مختلف الصناعات على تحسين تصاميمك لتلبية متطلبات الأداء الواقعي.

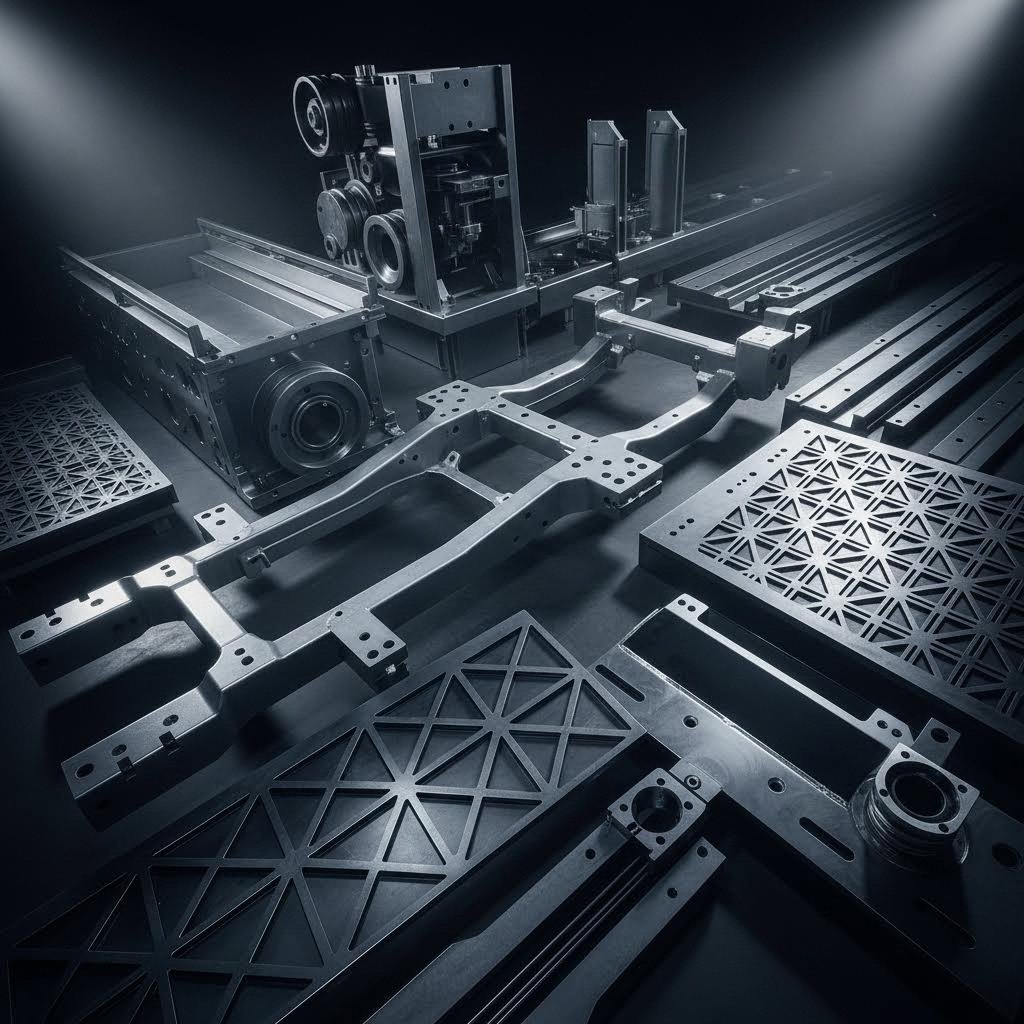

التطبيقات الصناعية لألواح الصلب المقطوعة بالليزر

أين تنتهي كل تلك الألواح المعدنية المقطوعة بدقة؟ من السيارة التي تقودها إلى المبنى الذي تعمل فيه، تشكّل ألواح الصلب المقطوعة بالليزر العمود الفقري للتصنيع الحديث في ما يكاد يكون كل قطاع صناعي. ويُمكّنك فهم كيفية استخدام كل قطاع لهذه التقنية - ومتطلباته الخاصة - من تصميم أجزاء تعمل بكفاءة تامة في الظروف الواقعية.

كل صناعة تأتي بمتطلبات فريدة من حيث التحمل، ونهاية السطح، وأداء المواد. ما يناسب تمامًا اللافتات المعدنية المخصصة الزخرفية قد يفشل بشكل كبير في تطبيقات هيكل السيارات. دعونا نستعرض كيف تستفيد الصناعات الكبرى من تقنية القطع بالليزر وما هي المعايير التي يجب أن تفي بها قطعك.

تطبيقات السيارات والصلب الهيكلي

تمثل صناعة السيارات واحدة من أكثر البيئات طلبًا بالنسبة للمكونات المقطوعة بالليزر من صفائح الصلب. وفقًا لـ تحليل القطاع يستخدم المصنعون قص الليزر الدقيق لإنشاء أجزاء من الهيكل، ولواحات الجسم، ومكونات المحرك، وتوصيلات معقدة من معادن مثل الصفائح الفولاذية والألومنيوم. تتيح لنا الجمع بين السرعة العالية والدقة إنتاجًا سريعًا للأجزاء التي تحقق تحملات ضيقة - وهي أمر ضروري لسلامة الأداء في المركبات.

ما الذي يجعل التطبيقات الخاصة بالسيارات بهذا القدر من الشدة؟ يجب أن تتحمل هذه المكونات:

- ظروف التحميل الديناميكية - الاهتزاز المستمر، وقوى التصادم، ودورات الإجهاد المتكررة

- تحملات بعدين ضيقة - عادةً ± 0.005 بوصة أو أكثر دقة للتركيبات الحرجة

- جودة حافة متسقة - قطع نظيفة تؤدي أداءً متوقعًا في عمليات التشكيل واللحام اللاحقة

- تكرارية عالية الحجم - آلاف القطع المتماثلة مع أقل تفاوت ممكن

- متطلبات القابلية للتتبع - وثائق كاملة للمكونات الحرجة من حيث السلامة

تُعد صفائح الفولاذ المقطوعة بدقة بالليزر مكونات أساسية في تصنيع السيارات، وغالبًا ما تُدمج مع ختم المعادن لتشكيل هيكل السيارة وكامل تجميعات التعليق. وتقوم شركات مثل شاوي بدمج القطع بالليزر مع عمليات الختم والتجميع اللاحقة، وتوفير جودة معتمدة وفقًا للمواصفة IATF 16949 للمكونات الهيكلية. وتتيح قدرتها على النمذجة السريعة خلال 5 أيام تسريع دورات التطوير التي لا يمكن للتصنيع التقليدي منافستها.

إلى جانب المركبات الصغيرة، تتطلب تطبيقات الفولاذ الهيكلي دقة مماثلة:

- مكونات المعدات الثقيلة - أذرع الحفارات، هياكل الرافعات، الآلات الزراعية

- دعامات ووصلات البناء - وصلات تحمل الأحمال وتتطلب قوة معتمدة

- الإطارات الصناعية - قواعد الآلات، هياكل الناقلات، حواجز السلامة

بالنسبة لهذه التطبيقات، فإن تقليل تشوه الأجزاء والمناطق المتأثرة بالحرارة إلى الحد الأدنى يضمن بقاء المكونات على خصائصها الميكانيكية في ظل الظروف الخدمية القاسية.

المشاريع المعمارية ومشاريع المعادن المخصصة

اخرج من أرضية المصنع، وستتحول عملية القطع بالليزر إلى أداة فنية. وتستخدم الصناعات المعمارية والديكورية قطع الليزر الدقيق لإنشاء عناصر جذابة بصريًا تفي في الوقت نفسه بالمتطلبات الهيكلية. ووفقًا لـ متخصصو التصنيع , تشمل التطبيقات الشائعة اللافتات، الشعارات، الأعمال المعدنية الفنية، والأشكال الدقيقة للتطبيقات الصناعية مثل التروس، المسامير، وحشوات الإغلاق.

تشمل تطبيقات صفائح المعادن المعمارية عادةً:

- لوحات الواجهات الزخرفية - أنماط معقدة تلعب مع الضوء والظل

- عناصر تصميم الداخلية - فواصل الغرف، واللوحات الجدارية، ومكونات الأثاث المخصصة

- لافتات معدنية مخصصة - لوحات الأعمال، وأنظمة التوجيه، والألواح التذكارية

- أنظمة الدرابزين والشبكات - درابزين السلالم، وحواجز الخصوصية، والحواجز الزخرفية

- أضواء الإضاءة - غلافات مخصصة ومكونات عاكسة

ما الذي يميز الأعمال المعمارية عن التطبيقات الصناعية؟ تزداد توقعات إنهاءات السطح بشكل كبير. في حين قد يتسامح مع زاوية هيكلية خفية وجود حافات صغيرة أو تغير بسيط في اللون، فإن الصفائح المعدنية المعمارية المرئية تتطلب الكمال. يجب أن تكون جودة الحافة متناسقة بما يكفي لعرضها بوضوح دون تشطيب ثانوي - أو يجب تضمين عمليات التشطيب المحددة ضمن نطاق المشروع.

بالنسبة للتطبيقات الزخرفية، فإن قدرة التقنية على إنتاج أنماط معقدة بتشطيبات عالية الجودة وبتشوهات ضئيلة يجعلها مثالية للقطع الفنية والوظيفية التي تعزز كلًا من الجمال والمتانة.

عند البحث عن ورش تصنيع المعادن بالقرب مني أو مصانع تشكيل المعادن القريبة مني، فإن المشاريع المعمارية تستفيد من التعاون مع ورش تصنيع قريبة تُلمّ باحتياجات القطع التقنية وتوقعات الجماليات التي يطلبها المتخصصون في التصميم.

المعدات الصناعية والتصنيع الدقيق

إلى جانب قطاعي السيارات والهندسة المعمارية، توفر صفائح المعادن المقطوعة بالليزر طاقة للتصنيع في عدة صناعات ذات متطلبات خاصة:

تطبيقات الفضاء الجوي

يتطلب قطاع الطيران مكونات تلتزم بمعايير دقيقة للغاية من حيث الدقة والمتانة. ويؤكد بحث صناعي أن قطع الليزر يُستخدم في تصنيع أجزاء معقدة مثل الدعامات ولوحات التثبيت والعناصر الهيكلية من مواد مثل الفولاذ المقاوم للصدأ والتايتانيوم. وتضمن الشقوق النظيفة مع أقل حد ممكن من المناطق المتأثرة حرارياً أن تحتفظ الأجزاء بكامل كيانها تحت ظروف قاسية — كالارتفاعات العالية والتقلبات الحرارية والأحمال الديناميكية.

تصنيع الأجهزة الطبية

تتطلب التطبيقات الطبية مكونات تتماشى مع معايير صارمة للجودة والنظافة. يُنتج القطع بالليزر أدوات جراحية، وأدوات تشخيص، وغلافات الأجهزة بحواف نظيفة وخالية من الشوائب، وهي ضرورية للإجراءات الطبية الحساسة. وتتيح القدرة على العمل مع صفائح معدنية رقيقة إمكانية إنتاج أجهزة مصغرة حيوية للتكنولوجيا الطبية الحديثة.

صناعة الإلكترونيات

يُعد القطع الدقيق بالليزر تحولياً في تصنيع الإلكترونيات، حيث تكون الأجزاء الصغيرة المعقدة حاسمة في التجميع. تستفيد اللوحات الدوائر الكهربائية ومكونات أشباه الموصلات والموصلات من عرض الشق الضيق والمرونة القابلة للبرمجة التي توفرها هذه التقنية. ومع استمرار اتجاهات التصغير، يمكن للقطع بالليزر المصنعين من تلبية الطلب على مكونات إلكترونية دقيقة وموثوقة.

تطبيقات قطاع الطاقة

تعتمد أنظمة توليد الطاقة والطاقة المتجددة على مكونات مقطوعة بالليزر للتوربينات، ومبادلات الحرارة، والحاويات المصممة لتحمل درجات الحرارة العالية والبيئات التآكلية. توفر هذه العملية أجزاء ذات جودة عالية للحواف وتأثير حراري ضئيل، مما يساهم في موثوقية وهندسة البنية التحتية للطاقة.

توقعات التحمل والتشطيب حسب الصناعة

يساعد فهم ما تتوقعه كل صناعة في تحديد المتطلبات المناسبة:

| الصناعة | التحمل القياسي | أولوية التشطيب السطحي | مواد شائعة |

|---|---|---|---|

| السيارات | +/- 0.005" أو أكثر دقة | الثبات الوظيفي | الفولاذ الكربوني، صفائح الألمنيوم |

| الفضاء | +/- 0.003" نموذجي | حاسم؛ منطقة التأثير الحراري ضئيلة للغاية | الفولاذ المقاوم للصدأ والتيتانيوم |

| المجالات المعمارية | +/- 0.010" مقبول | الأعلى؛ تطبيق مرئي | الفولاذ المقاوم للصدأ، الألومنيوم، الفولاذ المقاوم للعوامل الجوية |

| طبي | +/- 0.005" أو أكثر دقة | خالي من الشوائب؛ يمكن تنظيفه | الفولاذ المقاوم للصدأ والتيتانيوم |

| الإلكترونيات | +/- 0.005" شائع | متسق في التجميع | النحاس، النحاس الأصفر، الفولاذ الرقيق |

| المعدات الصناعية | +/- 0.010" نموذجي | وظيفي؛ حواف قابلة للحام | فولاذ كربوني، مواد صفيحية |

إن تنوع هذه التطبيقات يُظهر سبب أصبحت فيه قص الليزر ضرورة لا غنى عنها في مجال التصنيع. إن قدرة هذه التقنية على تقديم قطع نظيفة، وتحملات ضيقة، وهدر أقل - كما يُبرزه مقدمو الخدمات الحاصلون على شهادة ISO 9001:2015 - يؤكد تنوعها وأهميتها.

سواء كنت تُنتج مكونات هيكلية لمعدات ثقيلة أو صفائح معدنية دقيقة للإلكترونيات، فإن فهم متطلبات صناعتك المحددة يضمن أن أجزاء القطع بالليزر تعمل كما هو مقصود. ومع تحديد التطبيقات بشكل واضح، فإن الخطوة النهائية تتضمن دمج جميع هذه الاعتبارات لاتخاذ قرارات ذكية تتناسب مع احتياجات مشروعك الخاص.

اتخاذ قرارات ذكية لمشروع قطع الفولاذ الخاص بك

لقد انتقلت من الفيزياء الأساسية مرورًا باختيار المواد، وتحسين السُمك، وإعداد الملفات، ومنع العيوب، ومقارنة التقنيات، والتطبيقات الصناعية. والآن حان الوقت لتجميع كل شيء معًا في قرارات قابلة للتنفيذ لمشروعك المحدد. غالبًا ما يعتمد الفرق بين مشروع ناجح لقطع الصفائح الفولاذية بالليزر وآخر محبِط على تطبيق هذه المبادئ بشكل منهجي وليس جزئي.

فكّر في هذا كقائمة التحقق قبل الإقلاع. لا يتجاهل الطيارون أي خطوة لأنهم طاروا آلاف المرات — فهم يدركون أن العمليات المتسقة تحقق نتائج متسقة. ويستحق مشروعك التصنيعي نفس النهج المنضبط.

النقاط الرئيسية لمشروع قطع الفولاذ الخاص بك

يبدأ كل مشروع ناجح بتوافق خصائص المواد مع متطلبات التطبيق. من بين الأنواع المختلفة للمعادن المتاحة، يظل الفولاذ الخيار الأقوى لمعظم التطبيقات الهيكلية والصناعية نظرًا لتوازنه الاستثنائي من حيث القوة وقابلية التشكيل والتكلفة الفعالة. ولكن اختيار "الفولاذ" ليس كافيًا — فأنت بحاجة إلى الدرجة المناسبة.

إليك إطار القرار المُبسّط:

- اختيار المادة يقود كل شيء - الفولاذ الكربوني للعمل الهيكلي الفعّال من حيث التكلفة، والفولاذ المقاوم للصدأ 304 لمدى عام من مقاومة التآكل، والفولاذ المقاوم للصدأ 316 للتعرض البحري أو الكيميائي

- السمك يؤثر على أكثر من مجرد القوة - البقاء ضمن النطاق الأمثل من 1 مم إلى 12 مم يحسّن سرعة القطع وجودة الحافة والتكلفة لكل قطعة

- تحضير الملفات يمنع حدوث الأعطال - ملفات المتجهات النظيفة مع أحجام الميزات الدنيا المناسبة تلغي الرفض المكلف وإعادة العمل

- اختيار التقنية أمر مهم - الليزر الليفي للصفائح الفولاذية الرقيقة والمتوسطة؛ فكّر في استخدام قطع المياه فقط عندما تكون الآثار الحرارية غير مقبولة على الإطلاق

- مواصفات الجودة مقدماً - قم بتوضيح متطلبات التحمل، وتوقعات إنهاء السطح، واحتياجات ما بعد المعالجة قبل بدء الإنتاج

قبل تقديم أي طلب، تحقق من نقاط ضبط الجودة التالية: أن درجة المادة تتناسب مع متطلبات التطبيق، وأن السمك يوازن بين القوة وكفاءة المعالجة، وأن هندسة الملف تفي بمواصفات الحد الأدنى للميزات، وأن متطلبات التحمل قد تم توصيلها بوضوح إلى مصنعك.

إن فهم خصائص المعادن يساعدك على التنبؤ بكيفية تصرف المادة المختارة أثناء القطع وفي الاستخدام النهائي. إن مزيج الفولاذ من قوة الشد العالية والاستجابة الحرارية المتوقعة وقابلية اللحام الممتازة يجعله الخيار السائد في التصنيع الدقيق – ولكن فقط عند تحديده بشكل صحيح.

الاستمرار في تصنيع الفولاذ الدقيق

هل أنت مستعد للمضي قدمًا؟ تعتمد خطواتك التالية على تعقيد مشروعك ومتطلبات الحجم:

- للنماذج الأولية والدُفعات الصغيرة - تقدم خدمات القطع عبر الإنترنت اقتباسات سريعة ودورانًا سريعًا؛ قم برفع ملفاتك بصيغة DXF وتلقَّ تسعيرًا فوريًا

- لحجوم الإنتاج - قم بإنشاء علاقات مع مصنعين يفهمون المتطلبات المحددة لصناعتك ويمكنهم التوسع وفقًا لاحتياجاتك

- للتجميعات المعقدة - ابحث عن خدمات متكاملة تجمع بين القطع بالليزر وعمليات لاحقة مثل التشكيل واللحام والتشطيب

عندما يتطلب مشروعك مكونات فولاذية دقيقة مع خدمات تصنيع متكاملة، فكر في المصنعين الذين يقدمون دعمًا شاملاً لـ DFM (التصميم من أجل إمكانية التصنيع). شاوي يُجسّد هذا النهج، حيث يوفر بروتوتايبًا سريعًا يكمّل القطع بالليزر بعمليات ختم وتجميع لاحقة. وتتيح له دورته الزمنية لإعداد الاقتباس خلال 12 ساعة وقدرته على البروتوتايب خلال 5 أيام تسريع دورة التطوير بما لا تستطيع الصناعة التقليدية مجاراته.

تُصبح مكونات اللوح المعدني التي تحددها اليوم المنتجات والهياكل الخاصة بالغد. سواء كنت تقوم بتصنيع هياكل مركبات أو عناصر معمارية أو معدات صناعية، فإن المبادئ الواردة في هذا الدليل ستمكنك من تحقيق نتائج خالية من العيوب.

يعتمد نجاح مشروعك الخاص بأوراق الصلب المقطوعة بالليزر في النهاية على اتخاذ قرارات مدروسة في كل مرحلة — بدءًا من اختيار المواد الأولي وصولاً إلى الفحص النهائي للجودة. طبق هذه المبادئ بشكل متواصل، وتواصل بوضوح مع شركاء التصنيع لديك، وستتمكن من تحويل صفائح الصلب الخام إلى مكونات دقيقة تعمل تمامًا كما تم تصميمها.

الأسئلة الشائعة حول أوراق الصلب المقطوعة بالليزر

1. هل يمكنك قطع صفائح الفولاذ بالليزر؟

نعم، قص الليزر فعال للغاية في قص صفائح الصلب ويظل أحد أكثر طرق التصنيع شيوعًا. يتم قص الصلب الطري، والصلب المقاوم للصدأ، والصلب المجلفن بكفاءة باستخدام تقنية الليزر. تتفوق أشعة الليزر الليفية في السماكات الرقيقة إلى المتوسطة (حتى 25 مم قياسيًا)، بينما تؤدي أشعة الليزر CO2 أداءً جيدًا على الصفائح السميكة. وتُنتج هذه العملية حوافًا نظيفة مع مناطق متأثرة بالحرارة ضئيلة جدًا، مما يجعلها مثالية للتطبيقات في صناعات السيارات والهندسة المعمارية والصناعية. بالنسبة لمكونات السيارات ذات الإنتاج المرتفع التي تتطلب جودة معتمدة وفقًا للمواصفة IATF 16949، يجمع المصنعون مثل Shaoyi بين قص الليزر وختم المعادن لإنتاج وحدات الهيكل والتعليق الكاملة.

2. كم تبلغ تكلفة قص الصلب باستخدام الليزر؟

تعتمد تكاليف القص بالليزر على سماكة المادة والتعقيد وكمية الإنتاج. تتراوح رسوم الإعداد عادةً بين 15 و30 دولارًا لكل مهمة، مع أسعار عمل تبلغ حوالي 60 دولارًا في الساعة للعمل الإضافي. تُقص المواد الرقيقة (16-18 قياسي) بأسرع سرعة وتكون أقل تكلفة لكل جزء، في حين يمكن أن تكلف الصفائح السميكة (1/4" إلى 1/2") أكثر بـ 2.5 إلى 4.5 مرات بسبب سرعات القص الأبطأ. توفر الخدمات عبر الإنترنت مثل SendCutSend وOSH Cut اقتباسات فورية من خلال رفع ملفات DXF. بالنسبة لأحجام الإنتاج، فإن إقامة علاقات مع ورش التصنيع التي تقدم دعمًا شاملاً لتصميم التصنيع (DFM) وتصنيع النماذج الأولية السريعة يمكن أن تقلل بشكل كبير من تكلفة كل جزء من خلال عمليات تصنيع مُحسّنة.

3. ما المواد التي لا يمكن قصها باستخدام قاطعة الليزر؟

لا ينبغي قطع بعض المواد باستخدام الليزر بسبب مخاوف تتعلق بالسلامة والجودة. وتشمل هذه المواد كلوريد البولي فينيل (PVC) الذي يطلق غاز الكلور السام، والجلود التي تحتوي على الكروم (VI)، والألياف الكربونية التي تُنتج غبارًا خطرًا، والبولي كربونات الذي يتغير لونه ويُقطع بشكل سيء. وبالنسبة للصلب تحديدًا، فإن الأسطح العاكسة للغاية قد تمثل تحديًا لأنظمة الليزر CO2 التقليدية، على الرغم من أن أنظمة الليزر بالألياف الحديثة تعالج المعادن العاكسة مثل الألمنيوم والنحاس والبرونز بكفاءة. وعند قطع الصلب المجلفن، تُعد أنظمة التهوية المناسبة ضرورية لإدارة أبخرة أكسيد الزنك الناتجة عن الطبقة المتبخرة.

4. ما الفرق بين ليزري CO2 والألياف الضوئية في قطع الصلب؟

تستخدم أشعة الليزر CO2 أنبوبًا مملوءًا بالغاز لإنتاج طول موجة بقيمة 10.6 ميكرومتر، في حين تولد أشعة الليزر الليفية شعاعًا بطول موجة 1.064 ميكرومتر من خلال الألياف البصرية. وتقطع أشعة الليزر الليفية الفولاذ الرقيق إلى المتوسط بسرعة تتراوح بين 3 إلى 5 أضعاف السرعة، وتعمل بكفاءة 35% مقابل 10-15% لـ CO2، وتحتاج إلى صيانة أقل (200-400 دولار سنويًا مقابل 1000-2000 دولار للـ CO2). ويتفوق ليزر CO2 على الألواح السميكة التي تزيد عن 20 مم وجودة حوافها المتميزة. وتختلف التكاليف التشغيلية بشكل كبير: حيث تعمل أنظمة الليزر الليفي بحوالي 3.50-4.00 دولار في الساعة للطاقة مقابل 12.73 دولارًا لـ CO2. ولأغلب تطبيقات الصفائح الفولاذية تحت 20 مم، توفر تقنية الليزر الليفي أفضل توليفة من حيث السرعة والجودة والتكلفة.

5. ما هو تنسيق الملفات الأفضل لقطع صفائح الفولاذ بالليزر؟

DXF (تنسيق تبادل الرسومات) هو المعيار المفضل لملفات قص الليزر، حيث يتيح التسعير التلقائي الفوري على معظم المنصات عبر الإنترنت. يتم قبول ملفات DWG وSTEP/STP وAdobe Illustrator أيضًا، ولكن قد تتطلب تحويلًا. وتشمل المتطلبات الأساسية استخدام تنسيقات متجهية (أبدًا صور نقطية مثل JPEG أو PNG)، وإزالة الهندسة غير المرتبطة بالقطع مثل الأبعاد والملاحظات، وتحويل النصوص إلى مخططات، والتأكد من أن جميع المسارات تكون حلقات مغلقة، والتحقق من دقة المقياس بنسبة 1:1. وتشمل مواصفات الحد الأدنى للعناصر أن يكون قطر الثقب لا يقل عن 50٪ من سماكة المادة، وأن تكون المسافة من الثقب إلى الحافة مساوية لضعف سماكة المادة أو 3 مم كحد أدنى.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —