خدمات القطع بالليزر مكشوفة: التسعير، المواد، وما تخفيه الورش

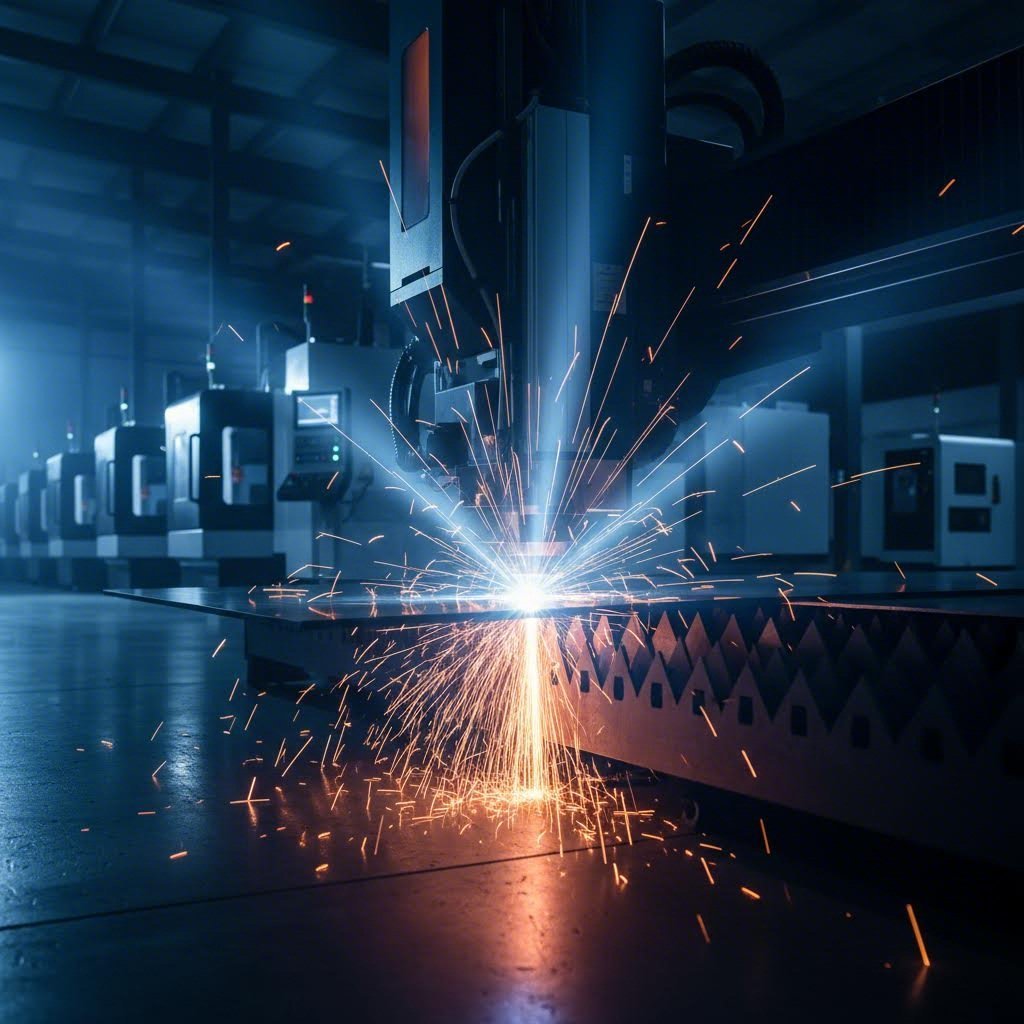

ما تفعله خدمات قطع الليزر بالفعل ولماذا هي مهمة

هل سبق أن تساءلت كيف يصنع المصنعون تلك الأجزاء المعدنية المعقدة بشكل مستحيل أو لافتات الأكريليك الناعمة تمامًا؟ تكمن الإجابة في خدمات قطع الليزر — وهي تقنية تحدث ثورة في طريقة تحويل المواد الخام إلى مكونات دقيقة. سواء كنت تبحث عن خدمة قطع ليزر قريبة مني أو تستكشف خدمات قطع الليزر الدقيقة لمشروع معقد، فإن فهم هذه التقنية يمنحك السيطرة على قراراتك التصنيعية.

في جوهرها، يستخدم قطع الليزر شعاعًا مركّزًا وعالي الطاقة من الضوء لقطع أو نقش أو حفر المواد بدقة ملحوظة. تخيّل الرسم باستخدام ضوء مركز — باستثناء أن هذا الضوء قوي بما يكفي لصهر الصلب. أ Cnc laser cutter يجمع بين التحكم العددي بالحاسوب وتكنولوجيا الليزر لتنفيذ عمليات القطع بدقة استثنائية، خاصة عند إنشاء أشكال معقدة وثقوب صغيرة.

كيف تحوّل أشعة الليزر المواد الخام إلى أجزاء دقيقة

تخيل تركيز ضوء الشمس من خلال عدسة مكبّرة ليحرق ورقة شجر. الآن قم بمضاعفة هذه الشدة آلاف المرات. هذا بالضبط ما يحدث أثناء قطع الليزر، ولكن بدرجة دقة يتم التحكم بها بواسطة الحاسوب ولا يمكن لأي يد بشرية أن تحققها.

تعمل هذه العملية من خلال رأس ليزر يحتوي على عدسة تركيز وفوهة. تقوم هذه المجموعة بتجميع عمود من الضوء عالي الكثافة للغاية على سطح القطعة المراد معالجتها. وعندما يلامس الشعاع المركّز المادة، تصبح كثافة الحرارة عند تلك النقطة شديدة جدًا بحيث تتسبب في تسخين سريع وتبخر جزئي أو كامل للمادة.

ما يجعل هذه التكنولوجيا قوية بالفعل هو نظام التحكم الرقمي باستخدام الحاسوب (CNC). حيث توجه التعليمات الحاسوبية (التي تُعرف بـ G-code) حركة رأس الليزر عبر سطح العمل، متتبعة مسار التصميم بدقة ميكروسكوبية. كما أن الغاز المضغوط الذي يتدفق عبر الفوهة يؤدي وظيفتين معًا: تبريد عدسة التركيز وإزالة المواد المتبخرة من مسار القطع.

العلم وراء تقنية القطع بالضوء

على عكس التشغيل التقليدي الذي يزيل المادة فعليًا من خلال الاتصال بأدوات القطع، فإن قطع الليزر هو عملية غير تلامسية تعتمد على الحرارة. ويهم هذا التمييز لعدة أسباب مهمة:

- لا يحدث تآكل للأداة: حيث لا يتدهور شعاع الليزر كما تتآكل الأدوات المعدنية، مما يضمن جودة ثابتة عبر آلاف عمليات القطع

- إجهاد ضئيل جدًا على المادة: بسبب عدم وجود اتصال مادي، لا توجد قوى ميكانيكية تشوه الأجزاء الخاصة بك

- قدرة على التعقيد: يمكن للشعاع المركّز إنشاء تفاصيل يستحيل تحقيقها باستخدام الأدوات التقليدية

بالنسبة لأولئك الذين يستخدمون الأكريليك خدمات قطع الليزر أو خيارات تصنيع المعادن ، توفر هذه التكنولوجيا مرونة لا مثيل لها. يمكن لنفس العملية الأساسية التي تقطع صفائح الصلب السميكة أن تنقش ب delicacy أنماطًا زخرفية على الخشب أو تُنتج نماذج أولية معقدة من البلاستيك الهندسي.

لماذا يهمك هذا إذا كنت تبحث عن حلول تصنيع؟ إن السرعة والدقة والمرونة هي سمات مميزة لتقنية قطع الليزر الحديثة. فالمشاريع التي كانت تتطلب سابقًا عمليات تشغيل متعددة وأعمال تشطيب مكثفة يمكن إنجازها الآن في عملية قطع واحدة فقط، مع حواف نظيفة جاهزة للتجميع الفوري. إن فهم هذه المبادئ الأساسية يمكنّك من التواصل بفعالية مع مزودي الخدمة وتقييم العروض باطمئنان — وهي معرفة ستُبنى عليها خلال هذا الدليل.

شرح تقنية الليزر CO2 مقابل الليزر بالألياف

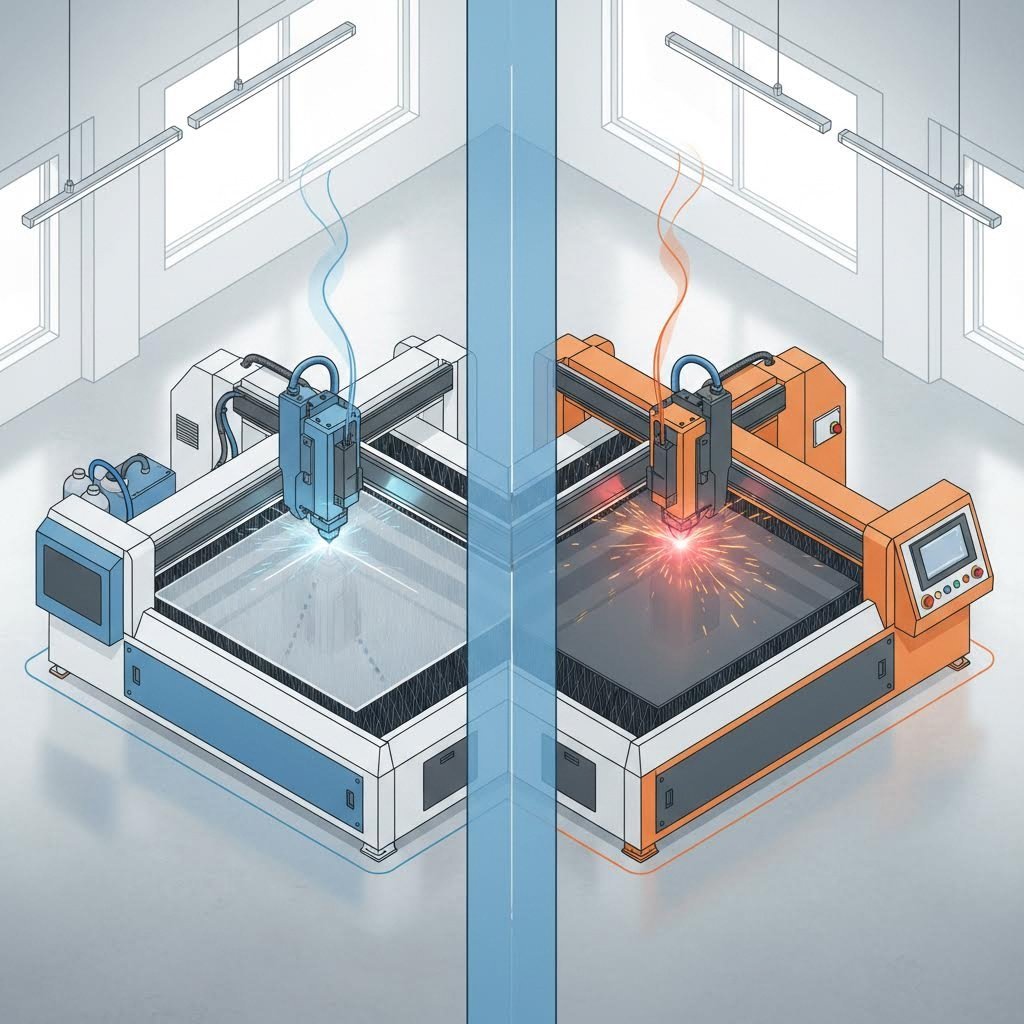

ليست جميع أشعة الليزر متساوية. عندما تطلب عروض أسعار من خدمات قطع الليزر، فإن فهم التكنولوجيا التي تعمل بها الآلة يؤثر بشكل مباشر على جودة مشروعك وتكلفته ومدة التسليم. هناك تكنولوجيتان رئيسيتان تهيمنان على الصناعة: ليزر CO2 وليزر الألياف، وكل منهما يتفوق في تطبيقات مختلفة تمامًا. ومعرفة الفرق بينهما تساعدك على اختيار المزود المناسب وتجنب الدفع مقابل إمكانيات غير مناسبة.

إليك الاختلاف الأساسي: تستخدم أشعة الليزر CO2 توليد شعاع بالاعتماد على الغاز، في حين تعتمد أشعة الليزر بالألياف على تقنية الحالة الصلبة. هذا الاختلاف البسيط ظاهريًا يؤدي إلى خصائص أداء مختلفة تمامًا، وهي أمور مهمة بالنسبة لاحتياجات مشروعك المحددة.

ألياف CO2 للقطع المواد غير المعدنية

كانت آلات القطع بالليزر CO2 هي العمود الفقري للصناعة منذ الستينيات. تستخدم هذه الأنظمة خليطًا من غازات ثاني أكسيد الكربون والنيتروجين والهيليوم لإنتاج شعاع ليزري يتم تشغيله كهربائيًا. تعمل التقنية عن طريق استثارة الضوء عبر أنبوب مملوء بالغاز ومرآتين في كلا الطرفين — إحداهما عاكسة تمامًا، والأخرى تسمح بعبور جزئي للضوء. يؤدي هذا التكوين المرآتي إلى تضخيم موجات الضوء قبل توجيه الشعاع القوي نحو سطح القطع.

ما الذي يجعل ليزر CO2 مميزًا؟ طول موجته البالغ 10.6 ميكرومتر يُمتص بشكل مثالي بواسطة المواد العضوية وغير المعدنية عندما تحتاج إلى قص دقيق للأكريليك أو الخشب أو البلاستيك أو الجلد أو القماش أو الورق، فإن ليزر CO2 يوفر جودة متفوقة للحواف. تعتمد الخدمات التي تقدم بدائل الأكريليك مثل sendcutsend على تقنية CO2 لهذا السبب بالتحديد.

يتفوق ليزر CO2 مع المواد التالية:

- البلاستيك والأكريليك: حواف نظيفة ومصقولة دون الحاجة إلى تشطيب إضافي

- الخشب والخشب الرقائقي: قطع دقيقة مع أقل قدر ممكن من التدخين عند المعايرة بشكل صحيح

- الجلد والقماش: أنماط معقدة دون تآكل أو تفرّق الأطراف

- الورق والكرتون: تصاميم مفصلة للتغليف والنماذج الأولية

- المطاط والفلين: واشطات مخصصة وقطع ديكور

ما هي المقايضات؟ أنظمة CO2 تعمل بكفاءة تتراوح بين 5-10% فقط، وتستهلك كهرباء بكمية تتراوح بين 10 إلى 20 ضعفًا مما تُنفذه من ضوء الليزر. كما أنها تتطلب صيانة أكثر تكرارًا وأعمارها التشغيلية أقصر — عوامل تؤثر على الأسعار من قبل مزوّدي الخدمة في أي منطقة، بما في ذلك ورش قص الليزر في سان خوسيه.

ألياف الليزر للتميز في تصنيع المعادن

تمثل تقنية ألياف الليزر الجيل الأحدث من قوة القص. تستخدم هذه الآلات أليافًا بصرية نشطة مُشوّبة بعناصر أرضية نادرة مثل الإتيربيوم لتوليد شعاع الليزر وتكبيره. ثم تقوم ألياف نقل بنقل هذه الطاقة المركزة مباشرة إلى رأس القطع — بدون مرايا، وبدون خلطات غازية.

النتائج تتحدث عن نفسها. وفقًا لـ بيانات الصناعة ، فإن الليزر الليفي يُنتج أشعة ذات أطوال موجية أقصر (1.064 ميكرومتر) توفر قدرة امتصاص أكبر على الأسطح المعدنية. وهذا يُرجم إلى إنتاجية تتراوح بين 3 إلى 5 أضعاف إنتاجية أجهزة CO2 المماثلة من حيث القدرة عند قطع المعادن.

لماذا يُفضّل مصنّعو المعادن الليزر الليفي؟ ضع في اعتبارك هذه المزايا:

- قطع معدني متفوق: الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس، والتايتنانيوم

- معالجة المواد العاكسة: يقطع مواد تتسبب في مشكلات لأنظمة CO2

- كفاءة أعلى: كفاءة كهربائية تزيد عن 90% مقابل 5-10% لأنظمة CO2

- عمر افتراضي ممتد: حتى 25,000 ساعة عمل — أي ما يقارب 10 أضعاف عمر أجهزة CO2

- الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفاظ على الحفا التصميم الحالة الصلبة يلغي الحاجة إلى التعامل مع الغازات وضبط المرايا

عند البحث عن متخصصي قطع المعادن باستخدام الليزر في سان خوسيه أو في مناطق أخرى، اسأل عما إذا كانوا يستخدمون معدات الليزر الليفي لمشاريعك المعدنية. فهناك فرق تقني مباشر يؤثر على جودة القطع والأسعار.

مقارنة مباشرة بين التقنيات

يصبح الاختيار بين هذه التقنيات أكثر وضوحًا عندما ترى المواصفات مقارنةً جنبًا إلى جنب:

| الخصائص | ليزر CO2 | الليزر المصنوع من الألياف |

|---|---|---|

| أفضل المواد | الأكريليك، الخشب، البلاستيك، الجلد، القماش، الورق، المطاط | الفولاذ، الفولاذ المقاوم للصدأ، الألومنيوم، النحاس الأصفر، النحاس، التيتانيوم |

| نطاق السمك النموذجي | حتى 20 مم أو أكثر للمعادن (باستخدام أكسجين داعم)؛ مناسبة تمامًا للمواد غير المعدنية | مثالية للمعادن حتى 20 مم؛ يمكن للأجهزة الحديثة التعامل مع ما يصل إلى 2.25 بوصة |

| سرعة القطع | أبطأ على المعادن؛ ممتازة على المواد غير المعدنية | أسرع بـ 3 إلى 5 مرات من CO2 على المعادن |

| كفاءة الطاقة | 5-10% (استهلاك عالٍ للطاقة) | أكثر من 90% (هدر ضئيل للطاقة) |

| مدة العمر الافتراضي | حوالي 2,500 ساعة | حتى 25,000 ساعة |

| متطلبات الصيانة | محاذاة المرآة بانتظام، وتعبئة الغاز، وصيانة أكثر تكراراً | صيانة دنيا، بدون غازات استهلاكية |

| التكلفة الأولية للمعدات | استثمار أولي أقل | أعلى بـ 5-10 مرات من CO2 المكافئ |

| جودة حافة القطع | ممتاز على المواد السميكة وغير المعدنية | دقة فائقة على المعادن |

اتخاذ قرار التكنولوجيا الصحيح

إذًا، أي تقنية يجب أن يستخدمها مشروعك؟ تعتمد الإجابة تمامًا على موادك ومتطلباتك:

اختر خدمات الليزر CO2 عندما:

- يشمل مشروعك مواد غير معدنية مثل الأكريليك أو الخشب أو البلاستيك

- تحتاج إلى قطع صفائح معدنية سميكة (10-20 مم أو أكثر) باستخدام أكسجين مساعد

- جودة الحافة على المواد العضوية هي أولويتك

- تقييدات الميزانية تفضل أسعارًا أقل لكل مهمة على عمر المعدات الطويل

اختر خدمات الليزر بالألياف عندما:

- يتطلب مشروعك قص معادن رقيقة (فولاذ كربوني، فولاذ مقاوم للصدأ، ألومنيوم)

- تعمل مع معادن عاكسة مثل النحاس الأصفر أو النحاس

- السرعة والدقة أمران حاسمان لجدول إنتاجك

- تتطلب التحملات الأعلى شعاعًا أكثر ضيقًا واستقرارًا توفره أشعة الليزر الليفية

يعمل العديد من مقدمي خدمات القطع بالليزر المحترفين على كلا التقنيتين، ويختارون الجهاز الأمثل لكل مهمة. عند طلب عروض الأسعار، اسأل بشكل خاص عن نوع الليزر الذي سيتم استخدامه لقطع قطعك — إن هذه الشفافية تدل على مزود يُقدّر النتائج أكثر من الراحة. إن فهم هذه الفروقات يعدك لتقييم خيارات المواد، وهو ما سنستعرضه بشكل شامل في القسم التالي.

الدليل الشامل للمواد الخاصة بمشاريع القطع بالليزر

إليك ما لا يخبرك به معظم مقدمي خدمات القطع بالليزر مسبقًا: اختيار المادة يحدد 80٪ من نجاح مشروعك. يمكنك أن تمتلك أحدث تقنية ليزر ليفي في العالم، ولكن إذا استخدمتها مع مادة غير مناسبة — أو أخطأت في فهم حدود السماكة — فسوف تنتهي بك النتيجة إلى قطع مرفوضة وميزانية هدرت . يقدم هذا الدليل الشامل ما تلمّح إليه الشركات المنافسة فقط: مواصفات قابلة للتنفيذ لكل فئة من المواد، مرفقة بحدود السماكة الواقعية وتوقعات الجودة.

سواء كنت تستكشف خدمات القطع بالليزر عبر الإنترنت لنموذج أولي أو تقوم بتقييم خدمات القطع بالليزر عبر الإنترنت لتشغيل إنتاجي، فإن فهم توافق المواد يمنع المفاجآت المكلفة. دعونا نحلل بدقة ما يمكن أن تقدمه كل مادة—وما لا يمكنها تقديمه.

قدرات قطع المعادن وحدود السماكة

تمثل المعادن العمود الفقري لقطع الليزر الصناعي. ومع ذلك، فإن كل معدن يتصرف بشكل مختلف تحت شعاع الليزر، وتختلف قدرات السماكة بشكل كبير بناءً على قوة الليزر ونوعه. إليك ما تحتاج إلى معرفته قبل تقديم ملفات تصميمك.

الفولاذ الكربوني

الصلب الكربوني هو المعدن الأكثر شيوعًا في تصنيع القطع بالليزر، ويتفاعل بشكل متوقع مع أشعة الليزر الليفي وليزر CO2. ويمتص تركيبه الحديدي طاقة الليزر بكفاءة، مما ينتج قطعًا نظيفة بأقل قدر ممكن من الرواسب.

- نطاق السمك: من 0.5 مم إلى 25 مم فأكثر (يعتمد على القدرة)

- جودة الحافة: حواف ممتازة خالية من الأكاسيد عند استخدام غاز النيتروجين المساعد؛ أكسدة طفيفة تحدث عند استخدام الأكسجين المساعد على الصفائح السميكة

- التطبيقات المثالية: مكونات هيكلية، دعامات، أغلفة، قطع سيارات، وحوامل آلات

- العنصر الرئيسي: للحصول على حواف لامعة وجاهزة للحام على الصفائح الأقل من 12 مم، يُوصى بقطع النيتروجين—وهو أكثر تكلفة لكنه يلغي الحاجة للصنفرة قبل اللحام

وفقًا لـ المواصفات الصناعية يمكن لليزر الليفي بقدرة 3000 واط قص الفولاذ الكربوني حتى 20 مم كحد أقصى، في حين يمكن لأنظمة 6000 واط تجاوز 25 مم مع الحفاظ على جودة الحواف تحت 20 مم.

الفولاذ المقاوم للصدأ

يحتوي الفولاذ المقاوم للصدأ على الكروم الذي يُحدث ديناميكيات قص فريدة. وتمنع هذه المادة الأكسدة بشكل طبيعي، مما يجعلها مثالية للتطبيقات التي تتطلب القوة والمقاومة للتآكل معًا.

- نطاق السمك: 0.5 مم إلى 50 مم (ألياف ليزرية عالية الطاقة عند 10 كيلوواط فأكثر)

- جودة الحافة: إمكانية الحصول على تشطيب عاكس مثل المرآة على الصفائح الرقيقة؛ تنخفض الجودة فوق 12 مم دون استخدام معدات متقدمة

- التطبيقات المثالية: معدات معالجة الأغذية، الأجهزة الطبية، العناصر المعمارية، مكونات بحرية

- العنصر الرئيسي: تُقطع درجات 304 و316 بشكل متشابه؛ قد تُظهر الدرجة 430 من الفولاذ المقاوم للصدأ (المغناطيسي) خصائص حرارية مختلفة قليلاً

للاستئناس، يمكن لنظام بقدرة 1000 واط التعامل مع الفولاذ المقاوم للصدأ حتى سمك 5 مم، في حين أن النظام بقدرة 4000 واط يمكنه الوصول إلى 16 مم — على الرغم من أن جودة الحافة فوق 12 مم تتطلب التحقق مع المزود الخاص بك

والألمنيوم

يُشكل السطح العاكس للألومنيوم والتوصيل الحراري العالي تحديات في القطع، وتُعالج أنظمة الليزر الليفي هذه التحديات بشكل أفضل بكثير من أنظمة CO2. حيث يُبدد هذا المعدن الحرارة بسرعة، مما يتطلب إعدادات طاقة أعلى مقارنة بالفولاذ بنفس السُمك

- نطاق السمك: من 0.5 مم إلى 40 مم (أنظمة ليزر ليفية بقدرة 10 كيلوواط فأكثر)

- جودة الحافة: جيدة ولكنها عادة ما تكون أكثر خشونة من الفولاذ؛ وقد تتطلب تشطيبًا ثانويًا في التطبيقات المرئية

- التطبيقات المثالية: مكونات الطيران والفضاء، مشتتات الحرارة، أغلفة الإلكترونيات، أجزاء هيكلية خفيفة الوزن

- العنصر الرئيسي: درجة السبائك مهمة — تُقطع سبائك 6061-T6 بشكل أنظف مقارنة بالسبائك المسبوكة؛ يجب دائمًا تحديد سبيكتك الدقيقة

النحاس والبرونز

كانت هذه المعادن شديدة الانعكاسية تشكل تحديات جسيمة في قطع الليزر—فقد تتعرض أنظمة CO2 الأقدم لأضرار من أشعة الانعكاس. ومع ذلك، فإن ليزرات الألياف الحديثة تعالجها بفعالية، وإن كانت ضمن حدود معينة.

- نطاق السمك: 0.5 مم إلى 8 مم (النحاس)؛ 0.5 مم إلى 10 مم (البرونز)

- جودة الحافة: مقبولة للأجزاء الوظيفية؛ قد تظهر عليها تغيرات في اللون عند حواف القطع

- التطبيقات المثالية: المكونات الكهربائية، الأجهزة الزخرفية، مبادلات الحرارة، مشاريع النقش في سان خوسيه والأعمال الفنية المماثلة

- العنصر الرئيسي: اطلب عينات قص قبل الالتزام بأوامر الإنتاج—يختلف قطع المواد العاكسة بشكل كبير بين مزودي الخدمة

البلاستيك، والأكريليك، وخيارات غير معدنية

تفتح المواد غير المعدنية إمكانيات مختلفة تمامًا—إلى جانب مخاطرها. وتُهيمن تقنية ليزر CO2 على هذه الفئة، حيث تحقق نتائج لا يمكن لليزر الليفي منافستها في المركبات العضوية.

الأكريليك (PMMA)

يُعد الأكريليك النجم البارز بين البلاستيك المقطوع بالليزر، إذ ينتج حوافًا مصقولة حراريًا مباشرة من عملية القطع—ولا يتطلب أي تشطيب ثانوي.

- نطاق السمك: 1 مم إلى 25 مم (الأكريليك الصب هو الأفضل أداءً)

- جودة الحافة: يمكن تحقيق حواف زجاجية صافية ومصقولة على الأكريليك المصبوب؛ بينما قد يُظهر الأكريليك المبثوق تجمدًا خفيفًا (تَشَقُّقًا ضبابيًا)

- التطبيقات المثالية: اللافتات، العروض التوضيحية، الأغطية الواقية، القطع الفنية، النماذج المعمارية

- العنصر الرئيسي: يكلف الأكريليك المصبوب أكثر بنسبة 20-30٪ من الأكريليك المبثوق، ولكنه يوفر جودة حواف متفوقة بشكل كبير — يُوصى بتحديد النوع المصبوب للتطبيقات المرئية

البوليكربونات

على الرغم من شعبيته كمادة مقاومة للصدمات، فإن البولي كربونات يمثل تحديات في قطع الليزر لا يناقشها كثير من المزودين بشكل مباشر.

- نطاق السمك: من 0.5 مم إلى 6 مم (محدود بسبب مشكلات التغير اللوني)

- جودة الحافة: تشوه لوني إلى اللون الأصفر واحتراق شائعان؛ نادرًا ما تكون الحواف بنفس وضوح الأكريليك

- التطبيقات المثالية: نماذج أولية وظيفية، واقٍ وأغطية حيث يكون مظهر الحافة ثانويًا

- العنصر الرئيسي: للأجزاء المرئية، فكّر في بدائل الأكريليك أو خطط لمعالجة الحواف — نادرًا ما يبدو البولي كربونات المقطوع بالليزر مصقولًا

الأبس والبلاستيكات الهندسية الأخرى

يمكن قطع مادة الأبس (أكريلونيتريل بوتادين ستيرين) بشكل معقول ولكن تتطلب تهوية مناسبة بسبب مخاوف الانبعاثات.

- نطاق السمك: 0.5 مم إلى 12 مم

- جودة الحافة: يؤدي الانصهار الخفيف إلى حواف ناعمة ولكن غير مصقولة

- التطبيقات المثالية: النماذج الأولية، والغلافات، ومكونات المنتجات الاستهلاكية

- العنصر الرئيسي: تأكد دائمًا من أن مزود الخدمة يمتلك نظام استخراج أبخرة كافٍ — فبعض الورش ترفض استخدام مادة ABS بسبب قيود التهوية

الخشب والمواد المركبة

تتفاعل منتجات الخشب الطبيعي والمُصنَّع بشكل جميل مع قطع الليزر CO2، مما يسمح بتصاميم معقدة لا يمكن تحقيقها بالنجارة التقليدية.

- نطاق السمك: القشرة إلى 20 مم (تختلف حسب الكثافة)

- جودة الحافة: التسلخ الخفيف أمر لا مفر منه؛ وتُظهر الأخشاب الفاتحة تباينًا أكبر مقارنةً بالأنواع الداكنة

- التطبيقات المثالية: اللوحات الإرشادية، والألواح الزخرفية، والنماذج المعمارية، والتغليف المخصص، ومكونات الأثاث

- العنصر الرئيسي: يتم قطع لوح الحبيبات (MDF) بشكل أنظف من الخشب الرقائقي؛ واتجاه حبوب الخشب الصلب يؤثر على جودة الحواف في المنحنيات

معايير اختيار المواد: اتخاذ القرار الصحيح

اختيار المواد لا يتعلق فقط بما يمكن لخدمات القطع بالليزر معالجته، بل يتعلق أيضًا بمطابقة خصائص المادة لمتطلبات مشروعك. ضع في اعتبارك هذه العوامل الأربعة الحاسمة:

المتطلبات الهيكلية

ما الأحمال التي يجب أن يتحملها جزؤك؟ تتطلب التطبيقات مثل الدعامات قوة الفولاذ، بينما قد تفضل العناصر الزخرفية خفة وزن الألومنيوم. حدد دائمًا ظروف التحميل عند طلب ملاحظات تصميم من مزود الخدمة.

الاحتياجات الجمالية

هل ستكون الحواف مرئية؟ إن حرق حواف الأكريليك المصب يلغي تكاليف التشطيب؛ أما الفولاذ الكربوني فقد يحتاج إلى جلي قبل الطلاء. ضع العمليات الثانوية في الاعتبار عند احتساب التكلفة الإجمالية لمشروعك.

قيود الميزانية

تتفاوت تكاليف المواد بشكل كبير — حيث يتراوح سعر الفولاذ المقاوم للصدأ بين 3 إلى 4 أضعاف سعر الفولاذ الكربوني؛ ويتجاوز سعر الأكريليك المصب سعر النوع المسحوق بنسبة 30%. في بعض الأحيان توفر استبدالات المواد وفورات دون التضحية بالأداء.

بيئة الاستخدام النهائي

تتطلب التطبيقات الخارجية مقاومة للتآكل (مثل الفولاذ المقاوم للصدأ أو الألومنيوم أو المواد المعالجة). وتحتاج الأجزاء التي تلامس الطعام إلى درجات محددة من الفولاذ المقاوم للصدأ. كما تستبعد البيئات شديدة الحرارة معظم أنواع البلاستيك. يجب تحديد ظروف التشغيل قبل الانتهاء من اختيار المواد.

إن أفضل اختيار للمواد يوازن بين العوامل الأربعة جميعها، وليس فقط العامل الذي تركز عليه حاليًا.

باستخدام هذه المعرفة بالمواد، ستكون في موقع يسمح لك باتخاذ قرارات مستنيرة وتقييم توصيات الموردين بشكل نقدي. لكن فهم المواد هو جزء فقط من المعادلة؛ إذ إن معرفة العوامل المؤثرة في التسعير تضمن لك الحصول على عروض أسعار عادلة واكتشاف فرص التوفير.

فهم تسعير القص بالليزر وعوامل التكلفة

هل سبق أن نقرت على زر "عرض أسعار فوري" فقط لتتلقى رقمًا بدا غير منطقي تمامًا؟ أنت لست وحدك. معظم خدمات القطع بالليزر تخفي عمداً أسعارها خلف أدوات آلية، مما يترك العملاء في حيرة حول ما إذا كانوا يتلقون عرضًا عادلًا أم يُجبرون على تغطية كفاءة شخص آخر. هذا القسم يكشف الستار عن العوامل الحقيقية التي تحدد فاتورتك النهائية—والأهم من ذلك، كيف يمكنك التحكم بهذه التكاليف دون التضحية بالجودة.

فهم التسعير لا يعني البحث عن المزود الأرخص. بل يعني التعرف على القيمة، وتجنب المصروفات غير الضرورية، والتواصل بفعالية مع مصنعي القطع الذين يحترمون العملاء المستندين إلى المعرفة.

ما الذي يحدد تكاليف القطع بالليزر فعليًا

عندما يقوم المُصنع بحساب عرض السعر الخاص بك، فإنه يقيم عدة متغيرات في آنٍ واحد. بعض هذه المتغيرات يمكنك التحكم بها مباشرة من خلال قرارات التصميم؛ والبعض الآخر يعتمد على ظروف السوق وقدرات المعدات. إليك ما يحدث فعليًا خلف نموذج العرض هذا:

- نوع المادة والدرجة: تتطلب المواد المختلفة تقنيات ليزر مختلفة وإعدادات طاقة وسرعات قطع مختلفة. وفقًا للتحليلات الصناعية، فإن قص الفولاذ المقاوم للصدأ يتطلب عادةً طاقة ووقتًا أكثر مقارنة بالفولاذ الكربوني، مما يجعله أكثر تكلفة. وتُفرض أسعار مرتفعة على السبائك الخاصة والمعادن العاكسة مثل النحاس بسبب تعقيد المعالجة.

- سمك الورقة: تستلزم المواد الأسمك سرعات قطع أبطأ واستهلاكًا أعلى للطاقة. قد تبلغ تكلفة لوحة فولاذية بسماكة 12 مم ما يقارب 3 إلى 4 أضعاف التكلفة لكل بوصة خطية مقارنةً بمواد بسماكة 3 مم — ليس لأن تكلفة المادة تتضاعف ثلاث مرات، بل لأن وقت القص ومتطلبات الطاقة تزداد بشكل كبير.

- تعقيد القطع وطول المسار: يتطلب كل قطع نقطة اختراق يبدأ فيها الليزر القطع. يؤدي زيادة عدد نقاط الاختراق وزيادة أطوال مسارات القص إلى زيادة مباشرة في وقت تشغيل الجهاز. كما تتطلب التصاميم المعقدة التي تحتوي على العديد من العناصر الصغيرة دقة أكبر، مما يزيد من تكاليف العمالة والمعدات على حد سواء.

- الكمية وحجم الدفعة: تُقلل تكاليف الإعداد الموزعة على طلبات أكبر بشكل كبير من سعر الوحدة. قد تبلغ تكلفة نموذج أولي واحد 50 دولارًا، بينما يمكن أن يؤدي طلب 100 قطعة متطابقة إلى خفض التكلفة لكل وحدة إلى 8 دولارات — نفس التصميم، اقتصاديات مختلفة تمامًا.

- متطلبات التشطيب: تضيف العمليات الثانوية مثل إزالة الحواف الحادة، أو التلميع، أو الطلاء بالمسحوق، أو التخريم عبئًا من العمل اليدوي ومعدات متخصصة ووقت إنتاج أطول. ويلاحظ خبراء الصناعة أن هذه الخطوات ضرورية لتحقيق جودة سطحية محددة أو متطلبات وظيفية، لكنها تزيد التكاليف بشكل متناسب.

- وقت التسليم: تفرض الطلبات العاجلة أسعارًا أعلى—أحيانًا بنسبة 50٪ أو أكثر—لأنها تخلّ بجداول الإنتاج وتتطلب عمالة إضافية في ساعات العمل الإضافية. وتُعد فترات التسليم القياسية الخيار الأفضل من حيث القيمة.

فكّر في الأمر كأنك تبحث عن مطاعم مفتوحة بالقرب مني في منتصف الليل مقابل التخطيط للعشاء عند الساعة 6 مساءً — فإن الراحة والاضطرار دائمًا ما يقترنان بأسعار إضافية.

كيفية تحسين ميزانيتك دون التضحية بالجودة

الآن بعد أن فهمت العوامل التي تؤثر على التكاليف، إليك كيفية تقليلها بشكل استراتيجي. هذه ليست أساليب لتقليل الجودة، بل ممارسات هندسية ذكية يستخدمها المصممون المحترفون يوميًا.

بسّط هندسة التصميم الخاص بك

تتطلب الهندسات المعقدة ذات التفاصيل الدقيقة تحكمًا أدق بالليزر وأوقات قطع أطول. أظهرت الأبحاث أن إن تجنّب الزوايا الحادة الداخلية، وتقليل القطع الصغيرة المعقدة، واستخدام منحنيات أقل يمكن أن يؤدي إلى وفورات كبيرة. تُقطع الزوايا المستديرة أو الخطوط المستقيمة بسرعة أكبر مقارنةً بالأشكال المعقدة أو الأشعة الضيقة. اسأل نفسك: هل هذه التفاصيل الزخرفية ضرورية لوظيفة القطعة، أم أنها ببساطة بدت جيدة في نموذج الـCAD الخاص بك؟

حسّن سمك المادة

إذا لم تكن تطبيقاتك تتطلب متانة المعادن السميكة، فإن اختيار مواد أرق يوفر الوقت والمال. فكر فيما إذا كان الفولاذ المقاوم للصدأ بسماكة 1 مم مناسبًا مثل السماكة 2 مم بالنسبة لمتطلبات التحميل الخاصة بك. في بعض الأحيان، يقوم المهندسون بتحديد سماكات أكبر "احتياطيًا"، ولكن هذا الهامش الآمن يكلف مبالغ حقيقية.

اتقن فن التجميع

يُحسّن التجميع الفعال استخدام المواد من خلال ترتيب القطع بشكل متجاور على ورقة المادة. ويمكن أن يقلل التجميع الاستراتيجي من هدر المواد بنسبة 10-20%، مما يقلل مباشرة من فاتورتك. إذا كنت تطلب عدة قطع مختلفة، فاسأل ما إذا كان مزوّدك يمكنه تجميعها معًا — حيث يسهّل تجميع القطع ذات الأشكال الهندسية المتشابهة عملية القص ويقلل الهدر.

اختر التحملات المناسبة

إليك أمرًا لا يخبرك به معظم الموردين: إن التحملات الضيقة أكثر من اللازم تزيد التكاليف بشكل كبير. تحديد تحمّل ±0.005" بينما لو كان ±0.015" كافيًا لوظيفة القطعة نفسها يؤدي إلى سرعات قطع أبطأ ومعدلات رفض أعلى. وفقًا لخبراء التصنيع، فإن القطع ذات التحملات الضيقة جدًا يُرجح رفضها بسبب الانحرافات البسيطة، وقد تتطلب عمليات ثانوية إضافية مثل الخراطة أو الجلخ.

جمّع طلبياتك بشكل استراتيجي

يستغرق إعداد قاطع الليزر وقتًا، لذا فإن تشغيل كميات أكبر في جلسة واحدة يقلل من الحاجة للتعديلات المتكررة للجهاز. إذا كنت بحاجة إلى أجزاء متكررة، فإن دمج الطلبات أو جدولة دفعات الإنتاج مسبقًا يوفر وفورات كبيرة في التكلفة لكل وحدة. حتى دمج طلب الشهر القادم مع طلب هذا الشهر يمكن أن يوزع تكاليف الإعداد بشكل فعال.

اختر المواد المتوفرة في المخزون

هل المادة التي حددتها متوفرة بسهولة، أم أنها تتطلب طلبًا خاصًا؟ عند الإمكان، فإن اختيار المعادن المتوفرة بالفعل في المخزون يمنع فرض رسوم الحد الأدنى للطلب ويقلل من تأخيرات زمن التسليم. اسأل مورّدك عن المواد التي يحتفظ بها مسبقًا قبل الانتهاء من المواصفات.

قيّم متطلبات جودة الحافة

غالبًا ما يتطلب تحقيق جودة حواف متميزة إبطاء الليزر أو استخدام طاقة أكبر — وكلٌّ من هذه العوامل يزيد التكاليف. ليس كل تطبيق يتطلب نفس مستوى الدقة في الحواف. بالنسبة للأجزاء التي سيتم لحامها أو طلاؤها أو إخفاؤها داخل التجميعات، فإن جودة الحافة القياسية توفر المال دون التأثير على الأداء الوظيفي. احتفظ بمواصفات الحواف المتميزة للسطوح المرئية فقط.

الهدف ليس العثور على أدنى سعر — بل هو تعظيم القيمة من خلال القضاء على التكاليف التي لا تضيف قيمة إلى منتجك النهائي.

ومع امتلاكك لمعرفة بالأسعار، يمكنك تقييم العروض بتأنٍّ، وطرح أسئلة مستنيرة، وتحديد الموردين الذين يقدرون الشفافية أكثر من الغموض. ولكن حتى فهم التكاليف بشكل كامل لن يساعد إذا لم تكن ملفات التصميم الخاصة بك مُعدَّة بشكل صحيح — القسم التالي يضمن أن تنتقل ملفاتك بسلاسة من الشاشة إلى الليزر.

إعداد ملفات التصميم الخاصة بك لتحقيق النجاح في القطع بالليزر

لقد اخترت المادة المثالية وتفهم ما يُحرك أسعار التكلفة. ولكن هنا تتعثر العديد من المشاريع: تقديم ملفات تصميم تبدو مثالية على الشاشة، لكنها تفشل فشلاً ذريعاً عندما يبدأ الليزر بالقطع. وفقًا للمصنّعين الذين يستعرضون مئات الملفات أسبوعيًا، فإن أخطاء إعداد الملفات هي السبب الرئيسي في تأخير المشاريع أكثر من أي عامل آخر. والخبر الجيد هو أن كل خطأ شائع يمكن تجنّبه تمامًا.

يوفر لك هذا القسم المعرفة التقنية اللازمة لتقديم ملفات جاهزة للإنتاج—سواء كنت تعمل مع ورشة محلية أو تستكشف خدمات القطع بالليزر عبر الإنترنت في جميع أنحاء البلاد. تعلّم هذه الأساسيات مرة واحدة، ولن تواجه بعد الآن رفضًا للتحميل أو دورات مراجعة محبطة.

متطلبات تنسيق الملفات وخيارات البرامج

يبدو الأمر معقدًا؟ في الحقيقة، الأمر بسيط بمجرد أن تفهم تمييزًا حاسمًا: تحتاج آلات القطع بالليزر إلى ملفات متجهة وليس صورًا نقطية. عندما تقوم بتصدير ملف JPEG أو PNG، فإنك تحفظ بكسلات—مربعات صغيرة ملونة تمثل تصميمك تقريبًا. لا يمكن لآلات القطع بالليزر تفسير البكسلات إلى مسارات قطع. فهي تحتاج إلى خطوط ومنحنيات مُعرّفة رياضيًا تحدد بدقة المواقع التي يجب أن يتحرك فيها الشعاع.

تنسيقات المتجهات المقبولة

تقبل معظم خدمات قص الليزر هذه التنسيقات القياسية للمتجهات، على الرغم من أن التفضيلات تختلف حسب المزود:

- DXF (Drawing Exchange Format): التنسيق القياسي في الصناعة للقطع باستخدام الحاسب العددي (CNC) والليزر. يتمتع بتوافق عالمي، وتحتوي ملفات DXF على هندسة نقية دون اعتماد على الخطوط أو التنسيقات المعقدة. عند الشك، قدِّم ملف DXF.

- AI (أدوبي إليستريتور): تعمل ملفات إصدار إليستريتور الأصلية بشكل جيد ولكنها تتطلب تحويل النصوص إلى مخططات. تأكد من حفظك بإصدار متوافق—بعض الآلات تواجه صعوبات مع التنسيقات الحديثة من AI.

- SVG (الرسومات المتجهة القابلة للتوسيع): تنسيق مفتوح المصدر يكتسب شعبية، خاصة في أنظمة التسعير القائمة على الويب. نظيف، خفيف الوزن، وداعم على نطاق واسع.

- PDF (صيغة المستندات القابلة للتنقل): مقبول عند تصديره من برامج المتجهات باستخدام الإعدادات الصحيحة. تجنب ملفات PDF التي تم إنشاؤها من المستندات الممسوحة ضوئيًا أو الأعمال الفنية المحولة إلى صورة نقطية.

وفقًا لـ متخصصين في الصناعة ، ويُعد استخدام تنسيق ملف خاطئ من بين الأخطاء الخمسة الأولى في التصميم التي يواجهونها. يجب دائمًا التحقق من التنسيق المفضل لمزود الخدمة قبل الرفع.

برامج التصميم الموصى بها

أنت لست بحاجة إلى برامج احترافية باهظة الثمن لإنشاء ملفات جاهزة للقطع بالليزر. إليك بعض الخيارات المناسبة لكل ميزانية:

- Adobe Illustrator: المعيار الصناعي للرسومات المتجهة؛ يحتوي على أدوات ممتازة لتحرير المسارات ويدعم التصدير المباشر بصيغة DXF

- AutoCAD / AutoCAD LT: تم تصميمه خصيصًا للمخططات الفنية؛ يدعم بصيغة DXF بشكل أصلي مع قياس دقيق

- SolidWorks: مثالي للتطبيقات الهندسية؛ يقوم بتصدير الأنماط المسطحة مباشرة من النماذج ثلاثية الأبعاد (ملاحظة: علامات 'نسخة الطالب' المائية يتم تجاهلها تلقائيًا من قبل معظم أنظمة القطع)

- إنكسكيب: بديل مجاني ومفتوح المصدر لبرنامج Illustrator؛ يمكنه التصدير بصيغتي SVG وDXF باستخدام إعدادات الملحق المناسب

- Fusion 360: مجاني للاستخدام الشخصي؛ يجمع بين نمذجة CAD وقدرات التصدير للرسومات

- LibreCAD: برنامج تصميم ثنائي الأبعاد مجاني مخصص للرسومات الفنية

نصائح لتحسين التصميم من أجل قطع نظيفة

إنشاء ملف متجه هو مجرد البداية. تكمن الفروق بين التصاميم الهواة والملفات الجاهزة للإنتاج في فهم الطريقة التي تفسّر بها أشعة الليزر هندستك. هذه الاعتبارات التقنية هي ما يميّز المشاريع الناجحة عن الإخفاقات المكلفة.

أدنى أحجام العناصر

لكل جهاز ليزر حدود فيزيائية فيما يتعلق بأصغر حجم يمكنه قطعه بدقة. فشعاع الليزر نفسه له عرض — عادةً ما يتراوح بين 0.1 مم إلى 1.0 مم حسب المادة والإعدادات. تصبح العناصر الأصغر من هذا الحد غير قابلة للإنتاج بشكل نظيف. إرشادات الصناعة نوصي بتجنب العناصر التي تكون صغيرة جدًا بحيث لا يمكن قطعها بشكل صحيح، ولا سيما الدوائر الداخلية أو الزوايا الضيقة.

تعويض شق القطع

تخيل رسم خط باستخدام علامة بدلًا من قلم — يكون للخط عرض. وينطبق المبدأ نفسه على القص بالليزر. يشير مصطلح "Kerf" إلى المادة التي تُزال أثناء عملية القص، وعادة ما يتراوح بين 0.1 مم و0.5 مم حسب سماكة المادة وإعدادات الليزر. بالنسبة للأجزاء التي تتطلب دقة في التحملات، ستحتاج إلى إزاحة مسارات القص الخاصة بك للتعويض. ناقش هامش الـ Kerf مع مزوّد الخدمة قبل الانتهاء من الأبعاد الحرجة.

الأوزان والألوان المناسبة للخطوط

تستخدم العديد من أنظمة الليزر ألوان أو أوزان الخطوط للتمييز بين عمليات القص، والنقش، والتجريح:

- خطوط القص: عادةً ما تكون باللون الأحمر أو الأسود، وبسُمك خفيف جدًا (0.001 بوصة أو أقل)

- مناطق النقش: غالبًا ما تكون أشكالًا معبأة بألوان محددة

- خطوط التجريح: قد تستخدم ألوانًا مختلفة للإشارة إلى عمليات مرور جزئية العمق

تأكد دائمًا من اتفاقيات الألوان/الطبقات لدى مزوّد الخدمة قبل الإرسال. فقد يتحول خط كنت تقصد به علامة طي إلى قطع كامل غير مرغوب فيه.

المسافة بين خطوط القص

عند وضع خطوط التصميم قريبة جدًا من بعضها، قد يسبب الليزر حرقًا زائدًا أو قطعًا في مناطق ترغب في الحفاظ عليها. وفقًا لأفضل الممارسات في التصنيع يجب أن تكون هندسة القطع بمسافة لا تقل عن ضعفي سمك الصفيحة لتجنب التشوه. وفي التطبيقات القياسية، فإن الحفاظ على مسافة لا تقل عن 0.010 بوصة (0.25 مم) بين المسارات الحرجة يمنع إضعاف البنية.

قائمة مراجعة خطوة بخطوة لإعداد الملفات

قبل رفع الملف إلى أي خدمة قص ليزر، اتبع هذه العملية للتحقق:

- حوّل كل النصوص إلى مخططات: الخطوط التي ليست مثبتة على نظام القص ستُستبدل أو تختفي تمامًا. في برنامج Illustrator، حدد النص واختر Type → Create Outlines. وفي برامج CAD، استخدم الأوامر "Explode" أو "Expand".

- أغلق جميع المسارات المفتوحة: قد تؤدي المسارات غير الموصولة أو المفتوحة إلى تشويش برنامج الليزر، مما يؤدي إلى قطع غير كامل. استخدم أدوات تنظيف المسار ووظيفة "join" في برنامجك لضمان إغلاق كل شكل بشكل صحيح.

- أزل الخطوط المتداخلة: تسبب الخطوط المكررة قص الليزر لنفس المسار مرتين، مما قد يؤدي إلى حرق المادة أو تشكيل حواف غير متساوية. تحقق من الأشكال المتراكبة، خاصة بعد دمج عناصر تصميم متعددة.

- تحقق من الأبعاد عند القياس 100%: إذا قمت بالتحويل من ملف نقطي أو قمت بتحجيم التصميم، اطبع بنسبة 100% للتأكد من أن الأبعاد الفعلية تطابق النتيجة المرجوة.

- تحقق من وجود أشكال محبوسة: ستسقط الفتحات التي لا تتصل بالقطعة الرئيسية أثناء القص. إما أن تضيف علامات ربط للحفاظ عليها، أو ترسلها كقطع منفصلة.

- قم بإزالة العقد غير الضرورية: تؤدي النقاط المرساة الزائدة إلى منحنيات متعرجة بدلاً من قوس دائري ناعم. بسّط المسارات مع الحفاظ على هدف التصميم.

- ضع الثقوب بعيدًا عن الحواف: تُعرض الثقوب الموضوعة قريبة جدًا من حواف القطعة لخطر التمزق أو التشوه، خاصة إذا خضعت القطعة لعمليات ثني لاحقة.

- صدّر إلى التنسيق المفضل لمزود الخدمة: احفظ نسخة نظيفة مخصصة للإنتاج—لا تكتفِ بإعادة تسمية ملفك الحالي.

التواصل الفعّال لمتطلبات التسامح

قد تؤدي الملفات المحضرة بشكل مثالي إلى رفض القطع إذا لم يتم التعبير بوضوح عن توقعات التحمل. يحقق القطع الليزري القياسي تحملات أبعادية تتراوح بين ±0.005" و±0.015" حسب المادة ومعايرة الجهاز. إذا كانت تطبيقاتك تتطلب دقة أعلى، يجب أن تحدد ذلك صراحةً—وأن تفهم الآثار المتعلقة بالتكلفة.

عند طلب عروض الأسعار، قم بتضمين:

- الأبعاد الحرجة: اذكر القياسات المحددة التي يجب أن تلتزم بتحملات ضيقة مقابل الأبعاد العامة ذات الهوامش القياسية

- الاحتياجات الوظيفية: وضح كيفية استخدام القطع—فالتركيبات المرهونة تتطلب دقة مختلفة عن الثقوب ذات الفراغات

- نقاط مرجع القياس: حدد الحواف أو السمات التي تُستخدم كنقاط مرجعية للتحقق من الأبعاد

- نطاق الانحراف المقبول: حدد نطاق التحمل الخاص بك رقميًا بدلاً من استخدام مصطلحات ذاتية مثل "دقيق" أو "موثوق"

تُجنبك توصيل متطلبات التسامح بوضوح الإحباط الناتج عن استلام أجزاء تفي بمواصفات "قياسية" لكنها لا تلبي متطلبات تطبيقك الخاص.

مع وجود ملفات جاهزة بشكل مناسب ومواصفات مُعلنة بوضوح، تكون قد قمت بإزالة أكثر العوائق شيوعًا في مشاريع القطع بالليزر الناجحة. ولكن فهم الوقت المناسب الذي يكون فيه القطع بالليزر هو الخيار الصحيح—مقابل تقنيات القطع بالماء أو البلازما أو CNC—يضمن لك الاستثمار في العملية المثلى لاحتياجاتك.

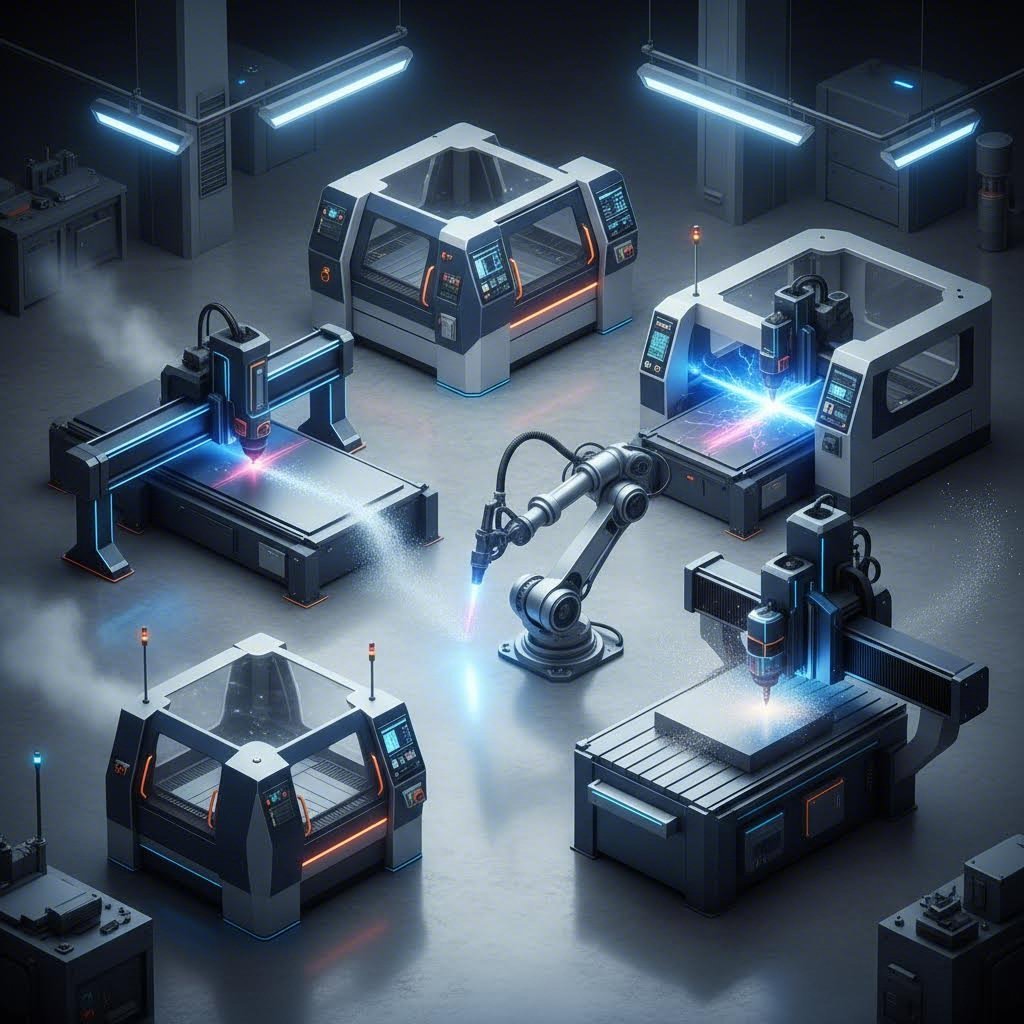

مقارنة بين قطع الليزر وتقنيات القطع بالماء والبلازما وCNC

إليك المحادثة الصريحة التي تتجنبها معظم خدمات قطع الليزر: قطع الليزر ليس دائمًا الخيار الأفضل. هل استغربت؟ لا ينبغي أن تكون كذلك. كل تقنية قطع موجودة لأنها تحل مشكلات محددة بشكل أفضل من البدائل. والمصنع الذي يخبرك أن قطع الليزر يمكنه التعامل مع كل شيء إما أنه غير مدرك أو يتمنى ألا تطرح أسئلة.

فهم الوقت الذي يكون فيه القطع بالليزر الأفضل — والوقت الذي ينبغي أن تفكر فيه في استخدام قطع المياه، أو البلازما، أو التوجيه باستخدام الحاسوب (CNC) بدلاً من ذلك — يحمي ميزانيتك ويضمن نتائج مثالية. دعونا نحلل كل تقنية بصدق، ونقارن الأداء العملي الحقيقي بدلًا من الادعاءات التسويقية.

متى يتفوق القطع بالليزر على الطرق الأخرى

يسيطر القطع بالليزر على التطبيقات المحددة التي تُبرز خصائصه الفريدة قيمة لا مثيل لها. وفقًا لـ متخصصو التصنيع في الصناعة القطع بالليزر القادر على قطع أكثر من 2500 بوصة في الدقيقة يجعله الطريقة الأسرع المتاحة — وغالبًا الأكثر اقتصادية في التطبيقات المناسبة.

الدقة وأعمال التفاصيل

عندما يتطلب تصميمك أنماطًا معقدة، أو ثقوبًا صغيرة، أو تحملات ضيقة، فإن القطع بالليزر يتقدم بشكل حاسم. فالشعاع المركّز يُنتج حوافًا نظيفة للغاية مع أقل قدر ممكن من المعالجة اللاحقة المطلوبة. تستفيد الأغلفة الإلكترونية، ومكونات الأجهزة الطبية، والأقواس الدقيقة بشكل كبير من هذه القدرة.

كفاءة الصفائح الرقيقة

بالنسبة للمواد التي يقل سمكها عن 1/2 بوصة، فإن القطع بالليزر يُعد عادةً الخيار الأفضل من حيث التوازن بين السرعة والجودة. ويؤكد الاختبار عبر تقنيات متعددة أن قطع الليزر يُنتج نتائج متفوقة عندما تكون هناك حاجة إلى تفاصيل دقيقة أو ثقوب دقيقة على الصفائح الرقيقة.

المزايا الرئيسية لقطع الليزر:

- السرعة: أسرع بـ 3-4 مرات من القطع بخراطة الماء على المواد المماثلة

- الدقة: يمكن تحقيق تحملات بحدود ±0.005 بوصة على معظم المواد

- جودة الحافة: حواف نظيفة، وغالبًا جاهزة للحام دون تشطيب إضافي

- لا يحدث تآكل للأداة: جودة متسقة من أول قطعة إلى الألف — لا يحدث تآكل في الشفرة

- هدر ضئيل للمواد: الشق الضيق يعني تجميعًا أكثر كثافة وتقليلًا في المخلفات

- عملية بدون تلامس: لا توجد قوة ميكانيكية تشوه الأجزاء الرقيقة أو الهشة

حالات تتفوق فيها طرق القطع البديلة

يتطلب التقييم الصادق الاعتراف بحدود قص الليزر. فهناك مشاريع معينة تُنفَّذ بشكل أفضل فعليًا باستخدام تقنيات بديلة، ومعرفة هذه الحالات توفر المال وتحسّن النتائج في الوقت نفسه.

تطبيقات المواد السميكة: مجال القص بالبلازما

عند قص المعادن الموصلة التي يزيد سمكها عن 1 بوصة، يقدّم القص بالبلازما مزايا واضحة. وفقًا لـ الاختبارات المقارنة يُظهر قاطعو البلازما أداءً ممتازًا على صفائح الفولاذ، في حين يواجه قاطعو الليزر صعوبة في الاختراق. والفرق في التكلفة كبير — حيث تبلغ تكلفة أنظمة البلازما حوالي 90,000 دولار أمريكي مقارنة بـ 195,000 دولار أمريكي لأنظمة القطع بالماء (waterjet) المكافئة، مع تكاليف تشغيل تقل بنحو النصف لكل قدم عند التعامل مع المواد السميكة.

المواد الحساسة للحرارة: يتفوّق فيها القص بالماء (waterjet)

القطع بالليزر هو في جوهره عملية حرارية. هذا الحرارة المركزة تُنتج مناطق متأثرة بالحرارة (HAZ) حيث تتغير خواص المادة بالقرب من حافة القطع. بالنسبة لمكونات الطيران، أو المعادن المُصلبة، أو المواد التي لا تتحمل أي تغيير حراري، فإن القص بالماء يلغي هذه المشكلة تمامًا. فعملية القطع الباردة لا تُحدث أي تشوه، ولا تصلب، ولا تغييرات معدنية.

تعدد الاستخدامات مع غير الفلزات: القص بخراطيم المياه والقص باستخدام التحكم العددي (CNC)

بينما يمكن لليزر CO2 التعامل بشكل جيد مع العديد من غير الفلزات، إلا أن بعض المواد تمثل تحديات:

- الأحجار والزجاج: يقوم القص بخراطيم المياه بقطع هذه المواد بوضوح؛ بينما لا يستطيع الليزر ذلك

- المركبات السميكة: غالبًا ما تنفصل ألياف الكربون وG10 عن بعضها نتيجة حرارة الليزر — بينما يحافظ القص بخراطيم المياه على السلامة الهيكلية

- البلاستيك والخشب السميكين: غالبًا ما يوفر القص باستخدام التحكم العددي (CNC) تشطيبًا سطحيًا أفضل دون احتراق أو ذوبان

تحديات المعادن العاكسة

تنعكس طاقة الليزر من النحاس والبرونز وبعض سبائك الألومنيوم عائدةً نحو رأس القطع. ورغم أن أنظمة الليزر الليفية الحديثة تتعامل مع هذه المواد بشكل أفضل مقارنةً بأنظمة CO2 القديمة، إلا أن قيود السُمك ما زالت أكثر تشدداً مقارنةً بالصلب. ويمكن لتقنية القطع بخراطيم الماء قطع المعادن العاكسة دون القلق بشأن انعكاس الشعاع.

مقارنة مباشرة بين التقنيات

تُصبح عملية اختيار طريقة القطع المناسبة أكثر وضوحًا عندما تتم مقارنة المواصفات الفعلية للأداء جنبًا إلى جنب:

| المعايير | قطع الليزر | قص الماء النفاث | قطع البلازما | تصنيع باستخدام الحاسب الآلي |

|---|---|---|---|---|

| الدقة | ±0.005" (ممتاز) | ±0.009" (جيد جدًا) | ±0.020" (متوسطة) | ±0.005" (ممتاز) |

| مجموعة المواد | معظم المعادن، والعديد من البلاستيك، والخشب، والقماش | أي مادة تقريبًا بما في ذلك الحجر والزجاج والمركبات | المعادن الموصلة فقط | البلاستيك، الخشب، المواد المركبة، المعادن اللينة |

| سعة السماكة | حتى 1" من الصلب (الأمثل أقل من 1/2") | 6"+ على العديد من المواد | 2"+ من الصلب بجودة جيدة | حتى 3 بوصات حسب المادة |

| جودة الحافة | ممتاز؛ غالبًا جاهز للحام | ممتاز؛ لا توجد تأثيرات حرارية | جيد؛ قد يتطلب صقلًا | جيد جدًا؛ لا توجد تأثيرات حرارية |

| المنطقة المتأثرة بالحرارة | موجودة ولكنها ضئيلة على المواد الرقيقة | لا شيء (عملية باردة) | كبير الحجم في جميع القطع | لا شيء (عملية ميكانيكية) |

| سرعة القطع | الأسرع على المواد الرقيقة | الأبطأ بين جميع الطرق | سريع على المعادن السميكة | معتدلة |

| كفاءة التكلفة | الأفضل للعمل على المواد الرقيقة والتفاصيل الدقيقة | تكلفة أعلى؛ وتُبرر عند استخدام مواد خاصة | الأفضل لتصنيع المعادن السميكة | اقتصادي بالنسبة للمواد غير المعدنية |

اتخاذ قرار التكنولوجيا الصحيح

إذًا، أي طريقة قطع يجب أن يستخدمها مشروعك؟ يعتمد الجواب على متطلباتك الخاصة:

اختر قطع الليزر عندما:

- مادة المشروع أقل من 1/2 بوصة سماكة

- تُعد التفاصيل المعقدة أو الثقوب الصغيرة أو الأحجام الضيقة أموراً مهمة

- السرعة والكفاءة في التكلفة لها أولوية

- يرغب في حواف نظيفة دون الحاجة إلى تشطيبات موسعة

اختر القطع بتيار الماء عندما:

- لا يمكن قبول مناطق التأثر بالحرارة (مثل صناعة الطيران أو المواد المصلدة)

- أنت تقوم بقطع الحجر أو الزجاج أو المواد المركبة السميكة

- سماكة المادة تفوق قدرات الليزر

- تشكل المعادن العاكسة تحديات

اختر قطع البلازما عندما:

- قطع معادن موصلة سميكة (فولاذ أو ألومنيوم بسماكة أكثر من 1 بوصة)

- الأهمية تُعطى للسرعة أكثر من الدقة في الحواف

- تقييدات الميزانية تفضل تكاليف تشغيل أقل

- تشمل المشاريع تصنيع الفولاذ الهيكلي أو المعدات الثقيلة

اختر القطع باستخدام التوجيه العددي الحاسوبي (CNC) عندما:

- العمل مع البلاستيك السميك أو الخشب أو الرغوة

- جودة تشطيب السطح تفوق ما يسمح به تغير لون الليزر

- تتطلب الأجزاء عمليات تثبيت أو تجويف

- لا يمكن للمواد تحمل العمليات الحرارية

أفضل الشركات المصنعة لا تعتمد تقنية واحدة فقط، بل تختار العملية المناسبة وفقًا لمتطلبات كل مشروع على حدة.

تعتمد العديد من الورش الناجحة تقنيات قطع متعددة بالضبط لأن لا توجد طريقة واحدة تعالج جميع التطبيقات بشكل مثالي. إن فهم هذه الفروق يمكّنك من تقييم مزودي الخدمة بدقة — ويُمكّنك من التعرف على الحالات التي قد لا تكون فيها مصلحتك هي الأولوية، مثل اقتراح ورشة قص بالليزر لقطعة فولاذية بسمك 2 بوصة. ومع هذا المقارنة بين التقنيات كأساس، فإن استكشاف التطبيقات الواقعية عبر الصناعات يكشف عن إمكانيات إضافية لمشروعك القادم.

تطبيقات واقعية عبر الصناعات

الآن بعد أن تفهم التكنولوجيا والمواد وعوامل التكلفة، دعونا نستعرض ما هو ممكن فعليًا. خدمات القطع بالليزر ليست مقيدة بصناعة واحدة فقط — بل طالت التحول في التصنيع والتصميم وإعداد النماذج الأولية عبر قطاعات عديدة. سواء كنت مهندسًا تقوم بتصميم حوامل سيارات أو فنانًا يُنشئ تركيبات زخرفية، فإن فهم هذه التطبيقات الواقعية سيساعدك على تصور الإمكانيات لمشاريعك الخاصة.

تتميّز هذه التقنية بمرونة استثنائية. نفس التكنولوجيا الأساسية التي تُنتج مكونات الطيران والفضاء بدقة تصل إلى مستوى الميكرونات تُستخدم أيضًا لإنتاج قطع مجوهرات معقدة وواجهات معمارية. دعونا نستعرض كيف تستفيد مختلف الصناعات من هذه القدرة.

التطبيقات الصناعية والسيارات

يمثل قطاع السيارات أحد أكبر المستخدمين لتكنولوجيا القطع الدقيقة بالليزر. وفقًا لـ تحليل القطاع أدى القطع بالليزر إلى تبسيط تصنيع المركبات بشكل كبير، حيث يوفر كفاءة لا يمكن لأي من طرق القص التقليدية مثل القص بالقالب أو البلازما تحقيقها.

لماذا يعتمد تصنيع السيارات اعتمادًا كبيرًا على هذه التكنولوجيا؟ فكل مليمتر له أهميته عندما يتم إنتاج أجزاء يجب أن تتلاءم بدقة عبر آلاف المركبات. تُعدّ قدرات الليزر الليفي عالية الدقة ضرورية لإنتاج مكونات يكون فيها الدقة البعدية مؤثرة مباشرةً على السلامة والأداء.

- المكونات الهيكلية والإنشائية: دعامات، ولواصق تثبيت، وتعزيزات هيكلية تتطلب تحملات ضيقة وحواف نظيفة جاهزة للحام

- نماذج أولية لألواح الهيكل: التكرار السريع لمفاهيم التصميم قبل الالتزام بقوالب الختم باهظة الثمن

- مكونات تنجيد الداخلية: قطع دقيقة لمفاتيح التحكم، والفتحات، ونقاط التثبيت

- أجزاء نظام العادم: درع عازل للحرارة ودعامات تثبيت من الفولاذ المقاوم للصدأ

- مكوّنات التعليق: دعامات الذراع التحكمية ومقاعد الزنبرك التي تتطلب سلامة هيكلية

بالنسبة للشركات الصانعة التي تبحث عن حلول شاملة للسيارات، فإن القطع بالليزر الدقيق غالبًا ما يكمّل عمليات ختم المعادن. شركات مثل شاوي دمج كلا التقنيتين، وتقديم نموذج أولي سريع خلال 5 أيام يدعم دورات التكرار السريع التي تتطلبها تطوير السيارات الحديثة.

تتطلب تطبيقات الطيران والفضاء مواصفات أكثر دقة. يلاحظ الخبراء في المجال أن الحاجة إلى مواد خفيفة الوزن وقوية يجعل دقة قص الليزر أمرًا أساسيًا — حيث يجب أن تفي المكونات بمستويات تحمل صارمة مع الحفاظ على السلامة الهيكلية في الظروف القاسية.

- مكونات المحرك: أجزاء التوربينات والدروع المقاومة للحرارة

- العناصر الهيكلية: مكونات هياكل الطائرات الخفيفة من الألومنيوم والتيتانيوم

- تجهيزات داخلية: عناصر المقصورة المُثبتة بدقة والأجهزة الميكانيكية للتثبيت

الاستخدامات الإبداعية والمعمارية

إلى جانب الصناعة الثقيلة، ثوّر قص الليزر في الاستخدامات الإبداعية والمعمارية. وتتيح هذه التكنولوجيا تصاميم كانت مستحيلة — أو مكلفة جدًا — باستخدام طرق التصنيع التقليدية.

يُحدِّد مصممو العمارة بشكل متزايد عناصر مقطوعة بالليزر لأغراض وظيفية وجمالية على حد سواء. تُظهر الأبحاث أن قدرة هذه التكنولوجيا على قطع صفائح الصلب السميكة مع إنتاج قطع دقيقة يجعلها أداة لا غنى عنها في العمارة الحديثة، حيث يُعد التخصيص والتأثير البصري أمورًا بالغة الأهمية.

- الحواجز الزخرفية والواجهات: أنماط معقدة في ألواح معدنية للواجهات الخارجية للمباني والأقسام الداخلية

- سياجات ومصاريع مخصصة: تصاميم فريدة لا يمكن تحقيقها باستخدام الحرف المعدنية التقليدية

- أنظمة الإشارات والتوجيه: أحرف ثلاثية الأبعاد ومكونات لافتات مضيئة

- مكونات الأثاث: عناصر خشبية مفصلة وأطر معدنية لقطع مخصصة

- التركيبات الفنية: منحوتات بمقاييس كبيرة وقطع فنية تفاعلية

تستفيد صناعة اللافتات بشكل خاص من تنوع قطع الليزر. سواء أكان الأمر يتعلق بإنتاج أحرف ثلاثية الأبعاد لواجهات المتاجر أو لافتات قناة مضيئة، فإن هذه التكنولوجيا توفر حوافًا نظيفة وتفاصيل دقيقة تُعلي من مستوى عرض العلامة التجارية. ويشبه ذلك تمامًا كيفية ارتباط عمليات بحث "مطاعم قريبة من موقعي" بالعملاء الجياع مع الخيارات المحلية—فإذ إن اللافتات الفعّالة تربط الشركات بجمهورها من خلال التأثير البصري.

تصنيع النماذج الأولية وتطوير المنتجات

ربما لا يوجد تطبيق يُظهر قيمة قطع الليزر بوضوح أكبر من النمذجة السريعة. وفقًا لأخصائيي النمذجة، ثبت أن قطع الليزر أساسي في تطوير نماذج أولية مدمجة مع برامج CAD، مما يُنتج نتائج في فترات تسليم قصيرة مقارنة بالأسبوع الذي قد تتطلبه الطرق التقليدية.

لماذا يُهم ذلك بالنسبة لتطوير المنتج؟ فكّر في دورة التكرار: تصميم جزء، وإنتاجه، واختباره، وتحديد أوجه التحسين، وإعادة التصميم، وتكرار العملية. عندما يستغرق كل نموذج أولي أسابيعًا في التصنيع، تمتد خطط التطوير إلى شهور أو سنوات. بينما تقوم قطع الليزر بتقلص هذه الدورة بشكل كبير.

- النماذج الوظيفية: اختبر تركيب الجزء وشكله ووظيفته باستخدام مواد تعادل تلك المستخدمة في الإنتاج

- التحقق من التصميم: تحقق من أن نماذج CAD تُترجم بشكل صحيح إلى أجزاء مادية قبل الاستثمار في القوالب والأدوات

- اختبارات الدفعات الصغيرة: إنتاج كميات محدودة للاختبار الميداني دون تكاليف القوالب أو العُيون

- نماذج هندسية: إنشاء أجزاء بجودة عرض تقديمي لاجتماعات المستثمرين ومراجعات العملاء

تحليلات الصناعة أن دقة قياسات الليزر بالميليمتر تؤدي إلى تمثيلات دقيقة لكيفية عمل المكونات والتجهيزات والوظائف المنتجة معًا — وهي نقطة بالغة الأهمية عندما يجب أن تمثل النماذج الأولية بشكل فعّال الأجزاء النهائية للإنتاج.

تعتمد صناعة الإلكترونيات اعتمادًا كبيرًا على هذه القدرة. ويُشير خبراء التصنيع إلى أن قطع الليزر يتيح تحكمًا دقيقًا في الأبعاد والجودة، وهو أمر بالغ الأهمية في صناعة يُحدث فيها جزء من المليمتر فرقًا كبيرًا. من اختبار لوحات الدوائر إلى نماذج الأغلفة الخارجية، يمكن لقطع الليزر تمكين التكرار السريع.

وحتى تطوير المنتجات الاستهلاكية يستفيد من ذلك — تمامًا كما يبحث شخص عن متجر قريب لشراء مستلزمات بسرعة، يحتاج المصنعون إلى وصول سريع إلى أجزاء النماذج الأولية للحفاظ على زخم التطوير. وبالمثل، قد يتناول فريق المنتجات غداءً أثناء مراجعة قائمة أوليف جاردن بينما يناقش نتائج أحدث إصدار، مما يبرز كيف يندمج النمذجة الأولية ضمن سير عمل التطوير الأوسع.

تطبيقات صناعية متخصصة

بالإضافة إلى هذه الفئات الرئيسية، يلبي قطع الليزر احتياجات متخصصة عبر قطاعات عديدة:

- الأجهزة الطبية: الأدوات الجراحية والزراعة التي تتطلب دقة استثنائية ومواد متوافقة حيويًا

- الإلكترونيات: مكونات دقيقة للأجهزة المصغرة والأغلفة

- المجوهرات: تصاميم معقدة وقطع مخصصة تدمج التكنولوجيا بالفن

- التعبئة: صناديق مقطوعة حسب الطلب بقالب خاص وتعبئة تغليف نماذج أولية معقدة

- المنسوجات والأزياء: قص دقيق للقماش لأنماط التصميم والعناصر الزخرفية

- قطاع الطاقة: مكونات للألواح الشمسية وتوربينات الرياح والبنية التحتية للطاقة المستدامة

السؤال ليس ما إذا كان القطع بالليزر ينطبق على صناعتك، بل كيف تستفيد من إمكانياته في تطبيقك الخاص.

مع أخذ هذه التطبيقات في الاعتبار، تصبح الخطوة التالية هي العثور على مزوّد الخدمة المناسب لتنفيذ رؤيتك. ويستلزم الاختيار الدقيق فهم ما يُميز مزوّدي الخدمة الاستثنائيين عن المقبولين — حيث تُحدث هذه الفروق تأثيرًا كبيرًا على نتائج مشروعك.

كيفية اختيار مزوّد خدمة قطع الليزر المناسب

لقد أتقنت التكنولوجيا، وتفهم المواد، وتعلم ما الذي يحدد الأسعار. ولكن إليك الحقيقة المزعجة: حتى التحضير المثالي لا يمكنه تعويض اختيار مزود خاطئ لخدمات القص بالليزر. غالبًا ما يعتمد الفرق بين مشروع ناجح وتجربة محبطة على عوامل لن تجدها في الصفحة الرئيسية لموقع إلكتروني — مثل الشهادات التي تحمل فعليًا أهمية، والاستجابة السريعة التي توفر أسابيع من التأخير، والدعم في التصميم الذي يكتشف الأخطاء المكلفة قبل وقوعها.

اختيار شريك للتصنيع ليس كأن تلتقط وعاء الآساي من محل العصائر الأقرب إليك — لا يمكنك ببساطة اختيار الخيار الأقرب وتأمل في الأفضل. بل إن هذا القرار يؤثر مباشرةً على جدول مشروعك، وميزانيتك، وجودة المنتج النهائي. دعونا نحلل بدقة ما الذي يميز مزودي الخدمة الاستثنائيين عن أولئك الذين سيجعلونك تندم على اختيارك.

الأسئلة الأساسية التي يجب طرحها على مزودي الخدمة المحتملين

قبل تقديم ملفات التصميم الخاصة بك، تُظهر بعض الأسئلة الاستراتيجية ما إذا كان المزود يستحق عملك. وفقًا لـ متخصصين في الصناعة يُعد تقييم خبرة المزود وخبراته أمرًا بالغ الأهمية؛ فالمزود الذي يتمتع بسجل حافل وسنوات من الخبرة من المرجح أن يقدم نتائج عالية الجودة.

ابدأ بهذه الاستفسارات الأساسية:

- ما التقنيات الليزرية التي تستخدمونها؟ يمكن للمزودين الذين يعملون بتقنيتي CO2 والألياف الضوئية (fiber) مطابقة التقنية المثلى مع المادة الخاصة بك. أما مزودو التقنية الواحدة فقد يفرضون حلول تنازل.

- ما المواد التي تعملون معها بشكل منتظم؟ الخبرة مهمة — فالورشة التي تقوم بقطع الألومنيوم يوميًا تحقق نتائج أفضل من تلك التي تتولى هذه المهمة بشكل عرضي. اسأل تحديدًا عن متطلبات المادة والسماكة الخاصة بك.

- ما هو وقت الإنجاز القياسي لديكم؟ تختلف الفترات الزمنية القياسية للتسليم بشكل كبير. فبعض المزودين يقدّمون تقديرًا يتراوح بين أسبوعين وثلاثة أسابيع؛ بينما يُتمّ آخرون التسليم خلال أيام. افهم أين يقع مشروعك ضمن قائمة إنتاجهم.

- هل يمكنك تلبية الطلبات العاجلة؟ يُوصي خبراء التصنيع بتقييم قدرة المزود على الوفاء بمواعيد مشروعك، وما إذا كان بإمكانه التعامل مع الطلبات العاجلة عند الحاجة.

- هل تقدمون مراجعة للتصميم أو دعمًا لسهولة التصنيع (DFM)؟ المزودون الذين يقومون بمراجعة ملفاتك من حيث إمكانية التصنيع يمكنهم اكتشاف المشكلات قبل بدء القص—مما يوفر الوقت ويقلل من دورات المراجعة وهدر المواد.

- ما هي تنسيقات الملفات التي تقبلونها؟ تؤدي مشكلات التوافق إلى تأخيرات. تأكد من أن التنسيق المفضل لديك يعمل مع أنظمتهم قبل إتمام الاتفاق.

- هل يمكنك توفير عينات من القطع أو مراجع؟ يُسرّ المزودون ذوو السمعة الطيبة بمشاركة أمثلة لأعمال مماثلة أو ربطك بعملاء راضين.

فكّر في اختيار المزود مثل طلب الشراء من هاري آند ديفيد—أنت ترغب في جودة مثبتة وتسليم موثوق، وليس تخمينًا حول ما إذا كانت استثمارك سيصل كما هو متوقع.

شهادات الجودة المهمة

الشهادات ليست مجرد ديكورات حائطية — بل تمثل التزامات مُوثقة بأنظمة الجودة، ومراقبة العمليات، والتحسين المستمر. بالنسبة للتطبيقات الحرجة، فإن الشهادات المحددة تُميز مزوّدي الخدمات المؤهلين عن أولئك الذين يدّعون الكفاءة فقط.

ISO 9001

يُظهر هذا المعيار المعترف به دولياً نظام إدارة جودة يشمل التصميم، والتطوير، والإنتاج، وتقديم الخدمة. وتشير شهادة ISO 9001 إلى وجود عمليات موثّقة، وموظفين مدربين، ومراقبة جودة منهجية. بالنسبة للتطبيقات التصنيعية العامة، توفر هذه الشهادة الأساسية ضماناً معقولاً.

IATF 16949

بالنسبة للتطبيقات الخاصة بالسيارات، تمثل شهادة IATF 16949 المعيار الذهبي. ويُبنى هذا المعيار الصارم على أساس ISO 9001 مع متطلبات خاصة بقطاع السيارات تشمل منع العيوب، وتقليل التباين، والقضاء على الهدر في جميع أنحاء سلسلة التوريد. مزوّدون مثل شاوي الحفاظ على شهادة IATF 16949 تحديدًا لأن الشركات المصنعة لمعدات السيارات تتطلب هذا المستوى من ضمان الجودة للمكونات الهيكلية ونظام التعليق والمكونات الهيكلية.

AS9100

تتطلب تطبيقات الطيران والفضاء شهادة AS9100، التي تُضيف متطلبات صارمة فيما يتعلق بإمكانية التتبع وإدارة التكوين وتقليل المخاطر بما يتجاوز متطلبات ISO 9001 القياسية.

ISO 13485

يتطلب تصنيع الأجهزة الطبية شهادة ISO 13485، لضمان توافق العمليات مع المتطلبات التنظيمية للمنتجات الطبية والحفاظ على الوثائق المناسبة لمراجعة إدارة الغذاء والدواء (FDA) أو الجهات التنظيمية الدولية.

قائمة تقييم المزود

استخدم قائمة التحقق الشاملة هذه عند مقارنة الشركاء المحتملين لقطع الليزر:

- قدرات التكنولوجيا: أنواع الليزر المناسبة للمواد الخاصة بك؛ قدرة كافية لتلبية متطلبات السُمك؛ حجم سرير يتناسب مع أبعاد القطعة

- خبرة المواد: خبرة مثبتة في التعامل مع المواد والسُبائك المحددة الخاصة بك؛ توفر المواد في المخزون؛ شهادات المواد وإمكانية تتبعها

- شهادات الجودة: الشهادات القياسية ذات الصلة مثل ISO أو IATF أو الشهادات المحددة للصناعة؛ إجراءات الفحص الموثقة؛ معدات قياس معيرة

- أوقات التسليم: أوقات التسليم القياسية المتوافقة مع جدولك الزمني؛ القدرة على التعجيل لتلبية الاحتياجات العاجلة؛ وعود تسليم واقعية بناءً على السعة الحالية

- دعم التصميم: خدمات مراجعة التصميم من أجل التصنيع (DFM)؛ المساعدة في إعداد الملفات؛ استشارات التسامحات؛ التواصل الاستباقي حول القضايا المحتملة

- سرعة الاستجابة في التواصل: سرعة الرد على عروض الأسعار (يقدم بعض الموردين ردودًا خلال 12 ساعة)؛ سهولة الوصول إلى الكوادر الفنية؛ تحديثات واضحة لحالة المشروع

- العمليات الثانوية: قدرات في الثني، واللحام، والتشطيب، والتجميع؛ إمكانية توفير حل شامل يقلل من تعقيد إدارة الموردين

- شفافية التسعير: تفاوت تكاليف واضح؛ لا رسوم خفية؛ الاستعداد لتوضيح عوامل التسعير

قيمة دعم تصميم للتصنيع

تُعد دعم التصميم من أجل التصنيع واحدة من أكثر الخدمات قيمة — رغم أنها غالبًا ما تُهمَل — التي يمكن أن يقدمها المورد. وفقًا لـ متخصصي التصنيع الدقيق إن معالجة اعتبارات التصميم في مراحل مبكرة يساعد على تجنب عمليات إعادة التصميم ويضمن توسعة أكثر سلاسة من النماذج الأولية إلى الإنتاج.

ما الذي توفره دعوة DFM الفعالة بالفعل؟

- التحقق من حجم الميزة: تحديد الثقوب أو الشقوق أو التفاصيل الصغيرة جدًا بحيث لا يمكن قطعها بشكل موثوق قبل هدر المادة

- التحقق من واقعية التحملات: تنبيه المواصفات التي تتطلب سرعات قطع أبطأ أو قد تتسبب في معدلات رفض أعلى

- توصيات المواد: اقتراح بدائل تحقق متطلباتك الوظيفية بتكلفة أقل أو بجودة أفضل للحواف

- تحسين التجميع: ترتيب الأجزاء لتقليل هدر المواد وتقليل التكلفة لكل وحدة

- تخطيط العمليات الثانوية: التوقع بكيفية ثني الأجزاء أو لحامها أو تجميعها وتعديل مواصفات القطع وفقًا لذلك

المزودون الذين يقدمون دعماً شاملاً لتصميم قابليّة التصنيع والتجميع (DFM) — مثل أولئك الحاصلين على شهادة IATF 16949 مع فرق هندسية مدمجة — يكتشفون المشكلات التي قد تظهر لاحقاً كقطع مرفوضة أو وحدات تجميع فاشلة. وعادةً ما تكون وفورات التكلفة الناتجة عن منع التعديلات أعلى بكثير من أي رسوم إضافية مقابل هذا المستوى من الخدمة.

مزايا ومساوئ الخدمات المحلية مقابل الخدمات عبر الإنترنت

أدى صعود خدمات القطع بالليزر عبر الإنترنت إلى توسيع الخيارات بشكل كبير، لكن الاختيار بين الورش المحلية والمنصات الرقمية يتضمن مفاضلات حقيقية تستحق النظر.

مزايا المزودين المحليين:

- استشارة مباشرة في التصميم ومراجعة يدوية للنماذج الأولية

- تكرار أسرع عند الحاجة إلى تعديلات تتطلب تعاوناً شخصياً

- تسهيلاً للوجستيات الخاصة بالقطع الكبيرة أو الثقيلة، مما يقلل من تكاليف الشحن

- بناء علاقات تُفضّل مشاريعك خلال فترات الضغط على الطاقة الإنتاجية

- إمكانية الاستلام الفوري، مما يلغي تأخيرات الشحن في الحالات العاجلة

مزايا الخدمات عبر الإنترنت:

- وصول أوسع إلى التكنولوجيا — معدات متخصصة لا يمكن العثور عليها محليًا

- أسعار تنافسية ناتجة عن عمليات ذات حجم عالٍ

- راحة في طلب الأسعار والطلب على مدار الساعة طوال أيام الأسبوع

- جودة متسقة من خلال عمليات قياسية

- مرونة جغرافية عند الانتقال أو وجود فرق عمل موزعة

بالنسبة للنماذج الأولية والمشاريع الفردية، غالبًا ما تقدم الخدمات عبر الإنترنت قيمة ممتازة. أما بالنسبة للتشغيل الإنتاجي الذي يتطلب تعاونًا مستمرًا أو تعديلات في الجودة أو عمليات ثانوية معقدة، فإن العلاقات المحلية تثبت في كثير من الأحيان أنها أكثر قيمة على الرغم من ارتفاع التكلفة لكل وحدة.

المزود الأفضل ليس بالضرورة الأرخص أو الأقرب — بل هو الذي تتماشى قدراته وأسلوب اتصاله ومعايير جودته مع متطلبات مشروعك.

إن اختيار شريك قص الليزر المناسب يحوّل تجربة التصنيع الخاصة بك من سلسلة من المعاملات إلى علاقة تعاونية. فالمزودون الذين يستثمرون في الشهادات، ويقدمون دعماً حقيقياً لتصميم للتصنيع (DFM)، ويستجيبون بسرعة لاستفساراتك، يُظهرون التزامهم بنجاحك – وليس فقط بفاتورتهم. وبفضل إمكانات النماذج الأولية السريعة مثل تسليم المنتج خلال 5 أيام وأنظمة الاقتباس الفعالة، فإن الشريك المناسب يسرّع عملية التطوير بأكملها مع الحفاظ على الدقة التي تتطلبها تطبيقاتك.

أسئلة شائعة حول خدمات القطع بالليزر

1. كم تبلغ تكلفة خدمة القطع بالليزر؟

تختلف تكاليف خدمة القطع بالليزر بناءً على نوع المادة وسماكتها وتعقيد القطع والكمية والوقت المستغرق. عادةً ما يتراوح وقت التشغيل بين 60 إلى 150 دولارًا في الساعة. قد تبلغ تكلفة القطع البسيطة حوالي 5-10 دولارات، بينما يمكن أن تصل نماذج النماذج المعقدة إلى أكثر من 50 دولارًا. وتقلل الطلبات الدفعية من التكلفة لكل وحدة بشكل كبير — فقد تخفض طلبيات 100 قطعة متطابقة السعر إلى 8 دولارات لكل قطعة مقابل 50 دولارًا لقطعة واحدة. ولتحسين التكاليف، قم بتبسيط التصاميم واختر التحملات المناسبة واجمع الطلبات عندما أمكن.

2. كم تبلغ تكلفة القطع بالليزر لكل ساعة؟

تتراوح تكلفة وقت تشغيل آلة القطع بالليزر عادةً بين 60 و150 دولارًا في الساعة، حسب نوع المعدات والمادة التي يتم قصها وموقع مزود الخدمة. وغالبًا ما تكون أسعار التشغيل بالساعة أعلى بالنسبة لأجهزة الليزر الليفية التي تقطع المعادن نظرًا لتكلفة المعدات، في حين قد تكون أقل بالنسبة لأجهزة ليزر CO2 التي تعالج الأكريليك والخشب. ومع ذلك، فإن الأسعار بالساعة لا تعكس القصة كاملة — فسرعات القطع الأعلى على المواد الرقيقة تعني ساعات فوترة أقل. اطلب عروض أسعار مفصلة تُظهر تكاليف المادة ووقت التشغيل والتشطيب من أجل مقارنات دقيقة.

3. ما المواد التي يمكن قطعها بالليزر؟

تُستخدم قص الليزر مع مجموعة متنوعة من المواد بما في ذلك المعادن (الفولاذ الكربوني، الفولاذ المقاوم للصدأ، الألومنيوم، النحاس الأصفر، النحاس، التيتانيوم)، والبلاستيك (الاكريليك، ABS، البولي كربونات)، والخشب والمواد المركبة، والجلود، والقماش، والورق. وتُعد أشعة الليزر CO2 ممتازة للمواد غير المعدنية حيث تُنتج حوافًا مصقولة على الاكريليك وقطعًا نظيفة للخشب. ويسيطر ليزر الألياف على قص المعادن بفضل سرعته ودقته العالية. وتختلف حدود سماكة المواد — حيث يمكن قص الفولاذ حتى أكثر من 25 مم، والاكريليك حتى 25 مم، والألومنيوم حتى 40 مم باستخدام أنظمة ذات طاقة عالية. يجب دائمًا التحقق من المادة والسماكة المحددة لديك مع مزودي الخدمة.

4. ما صيغ الملفات التي تقبلها خدمات قطع الليزر؟

تقبل معظم خدمات القص بالليزر تنسيقات الملفات المتجهة بما في ذلك DXF (المعيار الصناعي)، وAI (أدوبي إليستريتور)، وSVG (الرسومات المتجهة القابلة للتوسّع)، وPDF المصدر من برامج الرسم المتجه. ويُعد تنسيق DXF متوافقًا عالميًا دون الاعتماد على الخطوط. وتشمل خطوات الإعداد الأساسية تحويل النصوص إلى مخططات، وإغلاق جميع المسارات المفتوحة، وإزالة الخطوط المتداخلة، والتحقق من الأبعاد عند المقياس 100%. تجنّب التنسيقات النقطية مثل JPEG أو PNG — حيث يحتاج الليزر إلى مسارات قص معرّفة رياضيًا، وليس صورًا تعتمد على البكسل.

5. كيف أختار بين القص بالليزر، والقص بخراطيم الماء، والقص بالبلازما؟

اختر قص الليزر للمواد الرقيقة الأقل من نصف بوصة والتي تتطلب تفاصيل معقدة وتحملات ضيقة—إذ يوفر أسرع السرعات وأنظف الحواف. اختر القطع بتيار الماء للخامات الحساسة للحرارة، أو المواد المركبة السميكة، أو الحجر، أو الزجاج، أو عندما تكون المناطق المتأثرة حرارياً غير مقبولة. اختر قص البلازما للمعادن الموصلة السميكة التي تزيد عن بوصة واحدة، حيث تعد السرعة أكثر أهمية من دقة الحافة. كل تقنية من هذه التقنيات تتفوق في تطبيقات محددة—ويقوم المصنعون المؤهلون باختيار العملية المناسبة وفقاً لنوع المادة والسمك ومتطلبات الجودة الخاصة بك.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —