القص بالليزر على المعدن: إصلاح العيوب، وتقليل التكاليف، واختيار الخدمة المناسبة

فهم كيفية تحوّل تصنيع المعادن من خلال قطع الليزر

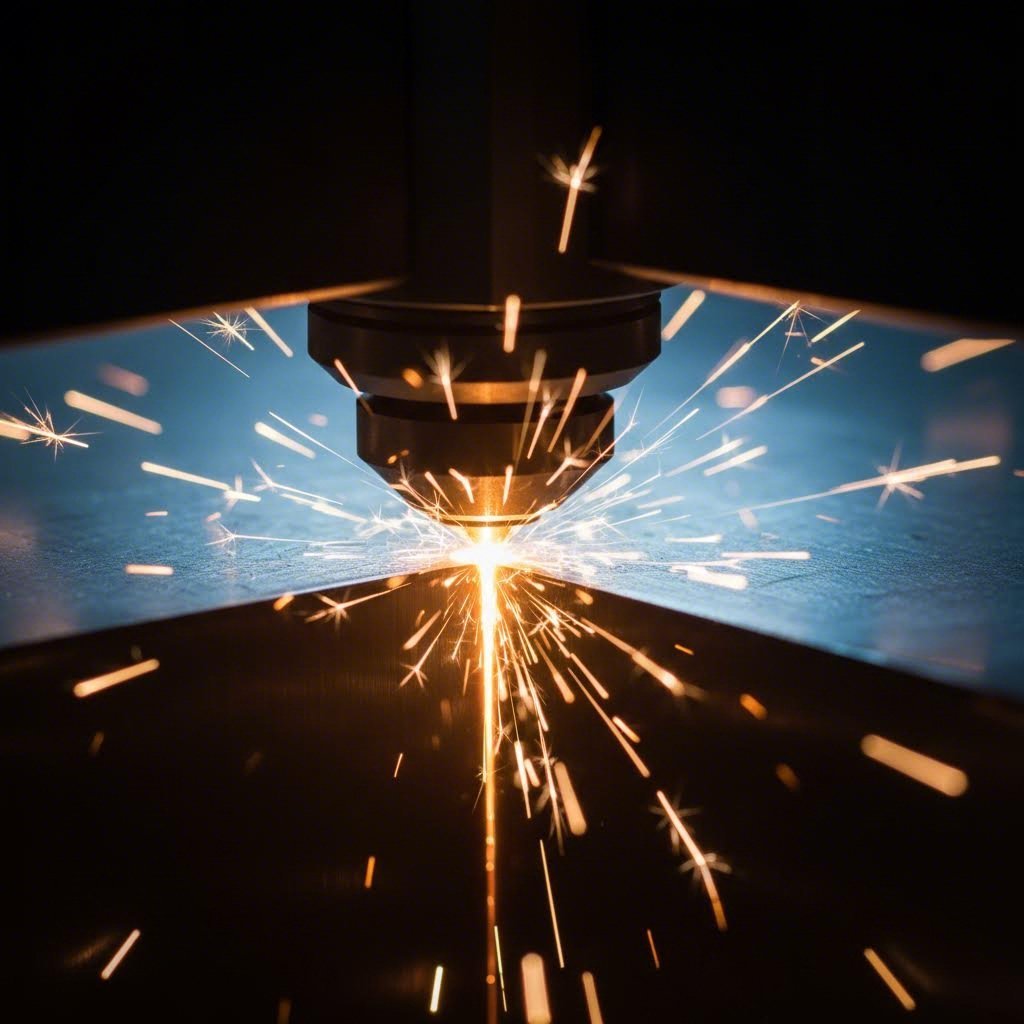

هل تتذكر تركيز أشعة الشمس من خلال عدسة مكبرة عندما كنت طفلاً؟ إن قطع الليزر يأخذ هذا المبدأ نفسه ويطوّره ليصبح قوة صناعية هائلة. فعندما يحتاج المنتجون إلى قص المعادن بالليزر بدقة جراحية، فإنهم يستخدمون طاقة ضوئية مركّزة يمكن أن تصل درجاتها الحرارية إلى أكثر من 20,000 درجة مئوية — أي ما يكفي من السخونة لقطع الصلب كقطعة الزبدة.

لكن ما الذي يحدث بالضبط عندما يلتقي هذا الشعاع القوي بالمعادن؟ العملية بسيطة بشكل أنيق ومعقدة بشكل مذهل في آنٍ واحد. يقوم جهاز قطع الليزر بتوجيه فوتونات مركّزة عبر مرايا وعدسات، مما يخلق تركيزات طاقة تبلغ حوالي مليون واط لكل سنتيمتر مربع يذيب أو يبخر هذا الشعاع المركّز المعدن عند نقطة التلامس، بينما تقوم غازات مساعدة مثل النيتروجين أو الأكسجين بإزالة المادة المنصهرة لإحداث قطع نظيف ودقيق.

العلم وراء قطع المعادن باستخدام الضوء المركّز

هنا تصبح الأمور مثيرة للاهتمام. على عكس أساليب القطع الميكانيكية التي تقوم بقص المادة بشكل فيزيائي، فإن قطع الليزر هو عملية حرارية بدون أي اتصال مادي. وهذا يعني أن الأجزاء تتعرض للتشوه الناتج عن الإجهاد بشكل ضئيل جداً—وهي ميزة حاسمة عند تصنيع مكونات معقدة لمحركات السيارات أو التطبيقات الجوية حيث يمكن أن تؤدي التشوهات الدقيقة جداً إلى مشاكل.

تعمل الديناميكيات الحرارية على النحو التالي: عندما يصطدم شعاع الليزر بالمعادن، فإنه يُشكّل بركة انصهار صغيرة مباشرة عند نقطة الاصطدام. ينصهر الفولاذ عادة بين 1400 و1500 درجة مئوية، وتقوم أنظمة قطع المعادن بالليزر الحديثة بالتحكم الدقيق في تطبيق هذه الحرارة. والنتيجة؟ دقة في التسامحات تصل إلى ±0.1 مم وعرض شق القطع يصل إلى 0.2 مم على صفائح الفولاذ القياسية.

أحدث القطع بالليزر تحولًا جذريًا في تصنيع المعادن، من حرفة تعتمد على التقدير إلى علم دقيق يمكّن من تصاميم كانت مستحيلة تمامًا قبل عقود قليلة، وفي الوقت نفسه يقلل من هدر المواد ووقت الإنتاج بنسب تعيد تشكيل الصناعات بأكملها.

لماذا تعتمد التصنيع الدقيقة على تقنية الليزر

يتطلب تصنيع المعادن الحديث حلولًا توازن بين السرعة والدقة والتكلفة. ولذلك بالضبط أصبح القطع بالليزر العمود الفقري للصناعات التي لا تسمح بأي أخطاء. إذ يعتمد مصنعو الطائرات والفضاء على هذه التقنية في تصنيع مكونات من التيتانيوم وسبائك الألومنيوم التي تتطلب دقة تُقاس بمستوى الميكرون. وتستخدم مصانع السيارات الليزر الليفي في إنتاج ألواح الهيكل المعقدة ونظم العادم. كما تنتج شركات الأجهزة الطبية أدوات جراحية معقمة، حيث يمكن أن تعرّض الحواف المعيبة حياة المرضى للخطر.

ما يجعل هذه التكنولوجيا ذات قيمة خاصة هو مرونتها. سواء كنت هاوٍ تستكشف أعمال المعادن الإبداعية أو مدير إنتاج تُحسّن تصنيعًا عالي الحجم، فإن فهم هذه الأساسيات يساعدك على اتخاذ قرارات أكثر ذكاءً بشأن المعدات والعمليات ومزودي الخدمة. طوال هذا الدليل، ستكتشف كل شيء بدءًا من إصلاح العيوب الشائعة في القطع وصولاً إلى اختيار خدمة القطع بالليزر المناسبة لاحتياجاتك المحددة.

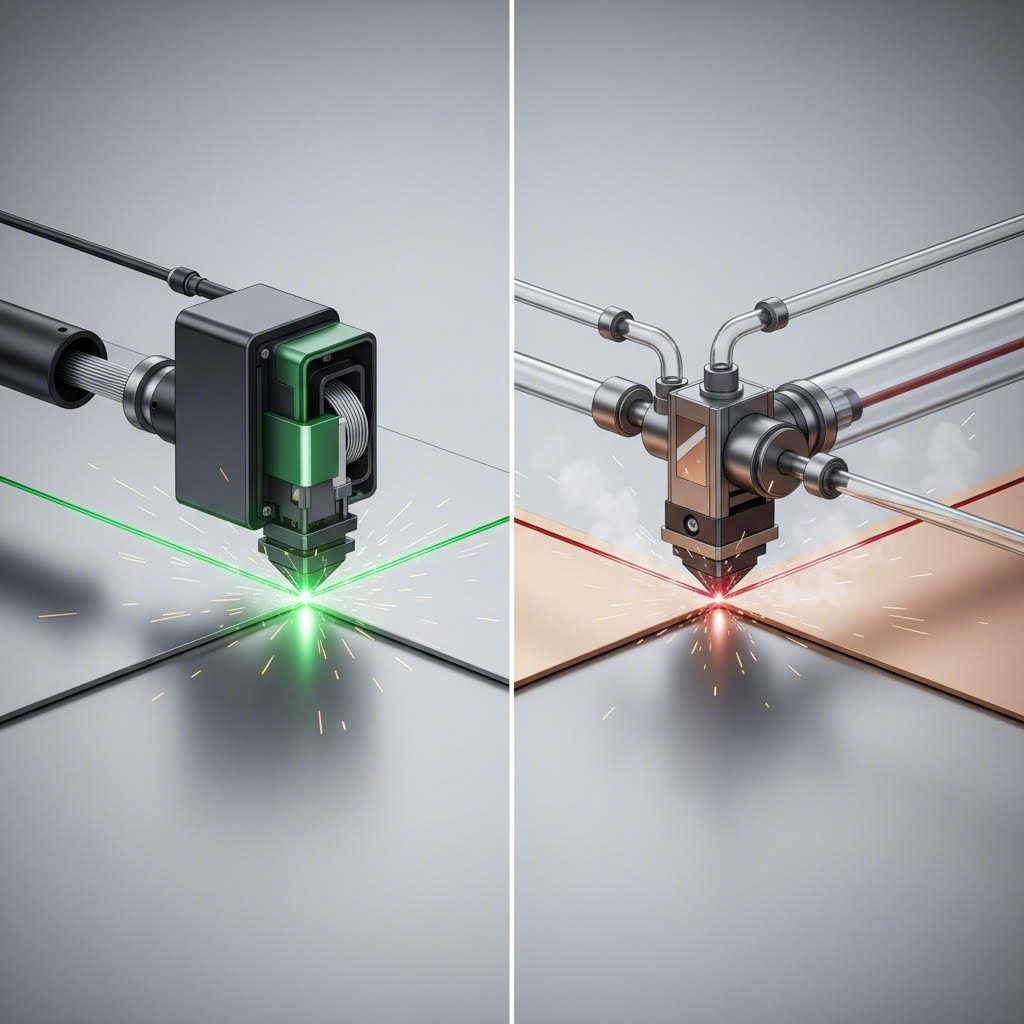

مقارنة تقنية ليزر الألياف وتقنية ليزر CO2

إذًا قررت أن قطع المعادن باستخدام الليزر هو النهج الصحيح لمشروعك. الآن تأتي السؤال الحيوي: أي تقنية ليزر يجب أن تختار؟ إن الجدل بين الألياف وCO2 ليس مجرد مصطلحات تقنية—بل يؤثر بشكل مباشر على جودة قطعك، وتكاليف التشغيل، وأنواع المعادن التي يمكنك التعامل معها بفعالية.

فكّر في الأمر بهذه الطريقة: اختيار تقنية الليزر الخاطئة يشبه استخدام سكين زبدة لقطع شريحة لحم. قد يعمل ذلك في النهاية، لكنك تُعقّد حياتك بلا داعٍ. لكل من ليزري الألياف وCO2 نقاط قوة مختلفة، ومعرفة هذه الاختلافات تساعدك على اختيار الأداة المناسبة لاحتياجاتك الخاصة بقطع المعادن بالليزر .

إليك تحليلًا شاملًا لمقارنة هاتين التقنيتين من حيث العوامل الأكثر أهمية:

| عامل المقارنة | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| الطول الموجي | 1.064 ميكرومتر | 10.6 ميكرومتر |

| أفضل أنواع المعادن | الألومنيوم، والنحاس الأصفر، والنحاس، والفولاذ المقاوم للصدأ، والصلب اللين | الصلب اللين، والفولاذ الكربوني السميك |

| سرعة القطع (المعادن الرقيقة) | أسرع بثلاث مرات مقارنةً بـ CO2 | أبطأ على المواد الرقيقة |

| كفاءة الطاقة | ~35% كفاءة تحويل الطاقة | 10-20% كفاءة تحويل الطاقة |

| متطلبات الصيانة | دقيقة — تصميم الحالة الصلبة، أقل استهلاكًا للمواد | أعلى — أنابيب الغاز والمرايا البصرية تحتاج إلى صيانة دورية |

| العمر الافتراضي | حتى 100,000 ساعة | 20,000-30,000 ساعة |

| الاستثمار الأولي | تكلفة أعلى في البداية | تكلفة أولية أقل |

| التكاليف التشغيلية على المدى الطويل | كهرباء وصيانة أقل | أعلى بسبب استهلاك الغاز واستبدال الأجزاء |

مزايا الليزر الليفي للمعادن العاكسة

ها هو شيء أثار إحباط المصنّعين لسنوات: كانت المعادن شديدة الانعكاس مثل الألومنيوم والنحاس الأصفر والنحاس تُعد صعبة جدًا في القطع باستخدام الليزر التقليدي CO2. حيث كان الطول الموجي الأطول ينعكس عن هذه الأسطح اللامعة، ما يؤدي إلى قطع غير متسقة وإمكانية حدوث ضرر في معدات الليزر نفسها.

غيّر الليزر الليفي كل شيء. فطوله الموجي الأقصر (1.064 ميكرومتر) يُمتص بكفاءة أكبر من قبل المواد العاكسة، ما يجعل قطع المعادن بالليزر الليفي الخيار المفضل عند العمل مع هذه المواد الصعبة. ويمكن لإعداد آلة قطع ليزر للمعادن تعتمد على التقنية الليفية معالجة الفولاذ المقاوم للصدأ المصقول، وألواح النحاس، وسبائك الألومنيوم دون مشاكل الانعكاس الخلفي التي أصابت الأنظمة السابقة.

لا تتوقف مزايا الأداء عند توافق المواد فقط. وفقًا لبيانات الصناعة من Accurl يمكن لأجهزة الليزر الليفي أن تحقق سرعات قطع تصل إلى 20 مترًا في الدقيقة على صفائح الفولاذ المقاوم للصدأ الرقيقة — أي ما يعادل تقريبًا ثلاثة أضعاف سرعة أنظمة CO2 المماثلة. وينتج عن هذه الميزة في السرعة زيادة مباشرة في الإنتاجية وانخفاض التكلفة لكل قطعة في بيئات الإنتاج.

تشمل فوائد الليزر الليفي الإضافية:

- حجم بقعة أصغر: يؤدي الشعاع المركّز إلى تحسين دقة تحملات القطع وإمكانية تنفيذ أعمال أكثر تفصيلًا

- انخفاض التشوه الحراري: ينتشر حرارة أقل في المادة المحيطة، مما يقلل من حدوث التواء أو تشوه

- استهلاك أقل للكهرباء: تعني كفاءة 35٪ هذه تقليلًا كبيرًا في فواتير الكهرباء مقارنةً بالبدائل المستندة إلى CO2

- صيانة أبسط: لا أنابيب غاز تحتاج إلى الاستبدال ولا مرايا بصرية تتطلب محاذاة مستمرة

متى تكون أشعة الليزر CO2 لا تزال مناسبة

لا تزال تقنية قطع المعادن بالليزر CO2 ذات أهمية، على الرغم من مزايا تقنية الألياف مع المعادن الرقيقة والعاكسة. فما زالت أشعة الليزر CO2 تحتفظ بموقع قوي في تطبيقات محددة — خصوصاً عند قطع الفولاذ الطري السميك أو عندما تكون جودة الحافة أكثر أهمية من السرعة البحتة.

إن الطول الموجي الأطول لليزر CO2 (10.6 ميكرومتر) يوزع الحرارة بشكل أكثر انتظاماً عبر منطقة القطع. وهذه الخاصية تُنتج تشطيبات حواف أكثر نعومة على المواد السميكة، وغالباً ما تتطلب معالجة أقل بعد القطع مقارنةً بقطع الليزر بالألياف. وللشركات المصنعة التي تعطي أولوية لمظهر السطح — مثل الأعمال المعدنية المعمارية أو الألواح الفولاذية الزخرفية — يمكن أن تبرر هذه الحواف الناعمة أوقات المعالجة الأبطأ.

يظل قطع الفولاذ بالليزر CO2 فعالاً من حيث التكلفة عندما:

- تشمل أعمالك الأساسية موادًا يزيد سمكها عن 20 مم

- يكون الميزانية الأولية للمعدات محدودة، ولا تبرر الكمية الاستثمار الأعلى في البداية

- جودة تشطيب الحافة تفوق متطلبات السرعة

- ورشتك تحتفظ بالفعل بخبرة في تقنية CO2 وبمخزون من قطع الغيار

تعتمد آلة قص المعادن بالليزر التي تختارها في النهاية على مزيج المواد المحدد لديك، وحجم الإنتاج، ومتطلبات الجودة. ستجد الورش التي تعالج بشكل أساسي الألمنيوم والفولاذ المقاوم للصدأ الرقائق الرقيقة أن أشعة الليزر الليفي توفر عائد استثمار أفضل على الرغم من التكاليف الأولية الأعلى. وقد تستفيد العمليات التي تركز على الفولاذ الكربوني السميك مع متطلبات إنتاج أقل من نقطة الدخول الأقل لتقنية CO2 وموثوقيتها المثبتة.

إن فهم هذه الاختلافات التكنولوجية يُعدّك للخطوة الحاسمة التالية: إتقان عملية القص الفعلية بدءًا من ملف التصميم وحتى القطعة النهائية.

عملية خطوة بخطوة لقص المعادن بالليزر بنجاح

لقد اخترت تقنية الليزر الخاصة بك وفهمت المبادئ الأساسية. والآن حان الجزء الذي يلتقي فيه النظرية بالتطبيق. من المدهش أن معظم مشكلات القطع لا تنشأ من إعدادات الجهاز، بل تكون متأصلة في العملية منذ وقت طويل قبل أن يُطلق الليزر. سواء كنت تعمل على جهاز ماكينة قص الليزر للمعادن في منشأة إنتاج أو تقوم بالتعاقد الخارجي مع مزود خدمة، فإن اتباع سير عمل منهجي يمنع الوقوع في أخطاء مكلفة وهدر المواد.

فكّر في قص المعادن بالليزر مثل تحضير وصفة معقدة. إذا تجاهلت خطوة أو قستَ بشكل غير دقيق، فسوف يتأثر الناتج النهائي بغض النظر عن جودة فرنك. فيما يلي العملية الكاملة من الصفيحة الفارغة إلى القطعة المنتهية:

- إعداد ملف التصميم: قم بإنشاء تصاميم قائمة على المتجهات أو استكمالها باستخدام برنامج CAD. صدر الملفات بصيغة متوافقة مع الجهاز — وتظل DXF هي المعيار الصناعي للحفاظ على الدقة الأبعادية، رغم أن ملفات DWG وAI وSVG تعمل مع معظم أنظمة التحكم.

- اختيار المادة وفحصها: تحقق من نوع المادة وسمكها وحالة السطح. تحقق من الألواح بحثًا عن التواء أو تلوث أو أفلام واقية قد تعيق عملية القطع.

- إعداد الماكينة ومعايرةها: تأكد من وضع البؤرة الصحيح، وتحقق من عودة المحاور إلى نقطة البداية، وحمّل مكتبة المعايير الصحيحة حسب مواصفات مادتك.

- اختيار غاز المساعدة: اختر الغاز المناسب بناءً على نوع المادة والتشطيب المرغوب للحواف — استخدم الأكسجين لقطع الأكسدة للصلب الكربوني، والنيتروجين للحصول على حواف نظيفة من الفولاذ المقاوم للصدأ.

- قطع تجريبية: قم بإجراء قطع تجريبي على مواد خردة مماثلة للمواد المستخدمة في الإنتاج للتحقق من المعايير قبل الشروع في قص المواد الفعلية.

- دورات الإنتاج: نفّذ برنامج القطع مع مراقبة سلوك الشرارات واستمرارية الصوت وجودة الثقب الأولي للبحث عن أي مؤشرات على عدم استقرار العملية.

- المعالجة اللاحقة: أزل القطع بعناية، وتفقد جودة القص، ثم قم بأي عمليات لاحقة ضرورية مثل إزالة الحواف الحادة أو التنظيف أو تشطيب السطح.

دعونا نحلل العناصر الحرجة التي تحدد نجاح أو فشل كل مرحلة.

أساسيات إعداد وتجهيز المواد

تخيل محاولة الكتابة على قطعة ورق مهروسة—هذا بالضبط ما يحدث عندما تحاول نظام القطع بالليزر للمعادن معالجة صفائح مشوهة أو ملوثة. فدرجة استواء المادة تؤثر مباشرةً على اتساق البؤرة، وحتى التغيرات الطفيفة على سطح الصفيحة يمكن أن تسبب قطوعًا غير كاملة أو تكون رواسب زائدة بشكل مفرط.

قبل تحميل أي مادة على سرير القطع، قم بإجراء هذه الفحوصات الأساسية:

- نظافة السطح: امسح الصفائح باستخدام الأسيتون أو مزيل الشحوم لإزالة الزيوت وبصمات الأصابع والشوائب. بالنسبة للمواد شديدة التلوث، قد يكون من الضروري استخدام فرشاة سلكية أو التنظيف بالليزر قبل عملية القطع.

- التحقق من الاستواء: تتسبب الصفائح المنحنية مرئيًا في أخطاء في موقع البؤرة مما يقلل من جودة القطع. قم بتسويتها أو استبدال أي مادة تُظهر انحناءً أو تقوسًا كبيرًا.

- التحقق من السماكة: يمكن أن تختلف السماكة الفعلية للمادة عن المواصفات الاسمية. تأكد من أن السماكة تتطابق مع المعاملات المبرمجة لديك لتجنب القطع الناقص أو الزائد.

- تقييم الفيلم الواقي: تصل بعض المعادن مع طلاءات واقية. ورغم أن هذه الطبقات يمكن أن تمنع خدوش السطح، إلا أنها قد تتداخل أيضًا مع امتصاص الليزر—وخاصة على الفولاذ المقاوم للصدأ والألومنيوم.

تحافظ التثبيتات المناسبة على ثبات المادة أثناء القص. ويؤدي الحركة أو الاهتزاز أثناء المعالجة إلى أخطاء في الأبعاد وحواف خشنة. واعتمادًا على تصميم جهازك، يمكن تثبيت الصفائح باستخدام طاولات شفط، تثبيتات مغناطيسية، كُلّامات، أو ببساطة الجاذبية على أسرّة قص مدعومة جيدًا. والهدف هو منع أي حركة دون التدخل في مسار القص.

من ملف التصميم إلى القطع النهائي

هنا تفشل العديد من المشاريع قبل أن يُطلق الليزر حتى. إن التنسيقات المبنية على المتجهات لا تقبل الجدل في قص الليزر—فالجهاز يتبع مسارات معرّفة رياضيًا، وليس ترتيبات البكسل. ويجب تحويل صور البت ماب إلى تنسيق متجه باستخدام برامج التتبع قبل أن تصبح قابلة للاستخدام.

عند إعداد ملفات التصميم، انتبه إلى مشكلات الهندسة الشائعة التالية التي تؤدي إلى فشل عمليات القطع:

- المسارات المفتوحة: الأشكال غير المغلقة بالكامل تُترك قطعها غير مكتملة

- الخطوط المكررة: تتسبب المسارات المتداخلة في قيام الليزر بقطع نفس الموقع مرتين، مما يؤدي إلى ارتفاع درجة حرارة المادة

- النقاط المتراكبة: وجود نقاط متعددة في نفس الموقع يُربك مسار القطع

- المقياس غير الصحيح: تؤدي اختلافات الوحدات بين برنامج التصميم وإعدادات الجهاز إلى إنتاج أجزاء بأبعاد خاطئة

من الضروري فهم مفهوم 'كيرف' (kerf) للحصول على دقة الأبعاد. إن الكيرف — وهو عرض المادة التي يزيلها شعاع الليزر — يتراوح عادةً بين 0.1 مم و1.0 مم حسب نوع المادة وسمكها ومعايير الليزر. هذا الأمر مهم لأنه إذا صممت فتحة مربعة بحجم 50 مم ويقوم الليزر بإزالة 0.3 مم من كل جانب، فإن قياس الفتحة الفعلية سيكون 50.6 مم.

تُعوّض معظم برامج قطع الليزر تلقائيًا عن عرض الشق (kerf) من خلال إزاحة مسار القطع. بالنسبة للحواف الخارجية، يتم تحويل المسار إلى الخارج بحيث يقع الشق خارج أبعاد القطعة. أما بالنسبة للميزات الداخلية مثل الثقوب، فيتم تحويل المسار إلى الداخل. عندما تكون الدقة مهمة، يجب دائمًا التحقق مما إذا كانت البرمجية الخاصة بك تقوم بتعويض الشق وما إذا كان هذا التعويض مضبوطًا بشكل صحيح لظروف القطع المحددة لديك.

إن تنظيم الطبقات الذكي يحسّن الكفاءة والجودة معًا. وعادةً ما يقوم المشغلون المحترفون بفصل التصاميم إلى طبقات حسب العمليات المختلفة:

- الميزات الداخلية أولًا: اقطع الثقوب والأشكال الداخلية قبل الحواف الخارجية لمنع الأجزاء الصغيرة من الانتقال بعد الفصل

- عمليات النقش: أنهِ أي عملية وسم أو نقش قبل إتمام قطع المادة بالكامل

- الملفات الخارجية في النهاية: تُعد قطع المحيط النهائي هو الذي يُحرر القطع من اللوحة

التركيب — ترتيب أجزاء متعددة بكفاءة على صفيحة واحدة — يقلل من هدر المواد ويحسن اتساق القص. إن وضع الأجزاء بشكل متباعد عن كثب يقلل من وقت السفر الزائد بين عمليات القص، في حين أن التباعد المناسب يمنع تراكم الحرارة الذي يؤدي إلى التشوه في المواد الرقيقة.

قبل البدء في استخدام المواد الإنتاجية، يجب دائمًا تشغيل محاكاة تجريبية أو إجراء قطع تجريبي. تُمكّن هذه الخطوة من التحقق من اكتشاف أخطاء موقع المنشأ، والتصادمات في المسار، وعدم تطابق المعلمات التي قد تتسبب في تلف صفائح مكلفة. بضع دقائق من الاختبار تمنع ساعات من إعادة العمل، وتحافظ على تشغيل جهاز قطع الليزر للمعادن بكفاءة قصوى.

بعد ضبط عملية التشغيل بدقة، فإن العامل الحاسم التالي هو مطابقة إمكانيات الليزر لأنواع المعادن المختلفة وسمكها.

أنواع المعادن وقدرات السُمك للقطع بالليزر

هل سبق وتساءلت لماذا يقطع الليزر الفولاذ الطري بسهولة كإمرار السكين في الزبدة، لكنه يعاني مع صفائح النحاس اللامعة؟ تكمن الإجابة في علم المواد — وفهم هذه الاختلافات هو ما يفرق بين التجربة والخطأ المحبطة، وبين نتائج متوقعة وعالية الجودة. فكل معدن يمتلك خصائص حرارية وبصرية فريدة عند قطعه، وتؤثر هذه الخصائص مباشرة على كمية طاقة الليزر المطلوبة، وعلى نوع غاز المساعدة الذي يُنتج الحواف الأنظف.

سواء كنت تعالج صفائح فولاذية للاستخدامات الهيكلية أو تقوم بقص صفائح فولاذ مقاوم للصدأ رقيقة لأجهزة طبية، فإن مطابقة إمكانات جهاز الليزر لمتطلبات المادة يمنع هدر الوقت، ورفض القطع، وتلف المعدات.

قدرات السُمك حسب نوع المعدن

تعتمد سماكة القطع التي يمكن لليزر قطعها بشكل أساسي على ثلاثة عوامل: قوة الليزر (تُقاس بالكيلوواط)، ونوع المادة، والسرعة المطلوبة للقطع. تتيح القوة الأعلى قطعًا أكثر سمكًا — ولكن خصائص المادة مثل الانعكاسية والتوصيل الحراري تُحدث اختلافات كبيرة بين المعادن عند نفس مستوى القوة.

إليك مرجع عملي يوضح القدرات العامة للسماكات عبر المعادن الشائعة ونطاقات القوة:

| نوع المعدن | ليزر 1-2 كيلوواط | ليزر 3-4 كيلوواط | ليزر 6+ كيلوواط | اعتبارات رئيسية في القطع |

|---|---|---|---|---|

| الفولاذ الطري | حتى 6 مم | حتى 12 مم | حتى 25 مم أو أكثر | الأكثر تساهلاً؛ يزيد استخدام الأكسجين المساعد من قدرة القطع |

| الفولاذ المقاوم للصدأ | حتى 4 مم | حتى 8 مم | حتى 20 ملم | يتطلب قوة أكبر من الفولاذ الطري؛ يُنتج النيتروجين حوافًا خالية من الأكاسيد |

| ورقة الألومنيوم | حتى 3 مم | حتى 8 مم | حتى 15 مم | تتطلب الانعكاسية العالية ليزرات الألياف؛ التوصيلية الحرارية الممتازة تُبدد الحرارة بسرعة |

| نحاس | حتى 2 مم | حتى 5 مم | حتى 10 مم | تتطلب السطح العاكس استخدام الليزر الليفي؛ ويمنع غاز النيتروجين الأكسدة |

| النحاس | حتى 2 مم | حتى 4 مم | حتى 6 مم | الأكثر تحديًا بسبب الانعكاسية الشديدة؛ يتطلب ليزر ليفي بقدرة 3 كيلوواط فأكثر لمعالجة موثوقة |

لاحظ كيف أن النحاس - وهو أكثر المعادن انعكاسية وموصلية حرارية في هذه القائمة - يحتاج إلى طاقة أكبر بكثير لقطع نفس سماكة الفولاذ الطري. وفقًا لـ المواصفات الصناعية من KF Laser عادةً ما تتطلب تطبيقات قطع النحاس أشعة ليزر بقدرة تتراوح بين 3000 و5000 واط، حتى بالنسبة للمواد الرقيقة نسبيًا بسمك يتراوح بين 0.5 مم و6 مم.

عند اختيار المعدات أو تقييم قدرات مزوّد الخدمة، يجب تضمين هامش أمان. إن اختيار ليزر بقدرة أعلى قليلاً من احتياجاتك القصوى من حيث السماكة يضمن أداءً ثابتًا ويُراعي متطلبات المشاريع المستقبلية. فلوحة فولاذية عند الحد الأقصى لقدرات جهازك ستُقطع ببطء وبجودة حافة أقل مقارنةً بالمادة التي تكون ضمن النطاق المريح للجهاز.

توافق قوة الليزر مع متطلبات المادة

لماذا تتطلب صفائح الألومنيوم بارامترات مختلفة عن صفيحة الفولاذ المقاوم للصدأ ذات السُمك نفسه؟ هناك خاصيتان ماديتان تحددان الإجابة: الانعكاسية والتوصيل الحراري.

الانعكاسية تحدد كمية طاقة الليزر التي تدخل فعليًا إلى المادة مقابل ما ينعكس منها. يمكن أن تعكس الأسطح النحاسية والألومنيوم المصقولة بشكل عالٍ أكثر من 90% من ضوء ليزر CO2، مما يجعل أشعة الليزر الليفية ضرورية لهذه المعادن. يتم امتصاص الطول الموجي الأقصر (1.064 ميكرومتر) لليزر الليفي بكفاءة أكبر، مما ينقل طاقة القطع بدلاً من إهدارها.

التوصيل الحراري تؤثر على مدى سرعة انتقال الحرارة بعيدًا عن منطقة القطع. يوصل النحاس الحرارة بسرعة تصل إلى ستة أضعاف سرعة توصيل الفولاذ المقاوم للصدأ. يعني هذا التبدد السريع للحرارة أنك تحتاج إلى قدرة أعلى للحفاظ على درجة الحرارة الكافية عند جبهة القطع، وإلا فإن المادة تمتص الحرارة وتوزعها ببساطة دون أن تنصهر وتنفصل.

تُفسر هذه الخصائص سبب تصرف الصفائح المعدنية المجلفنة أحيانًا بشكل غير متوقع. إن طبقة الزنك لها خصائص حرارية وبصرية مختلفة عن الفولاذ الأساسي، ما قد يؤدي إلى نتائج غير متسقة إذا لم تُضبط المعلمات وفقًا لذلك.

اختيار غاز المساعدة حسب المادة

اختيار غاز المساعدة الصحيح ليس اختياريًا — بل يُحدث تغييرًا جوهريًا في كيمياء القطع ويحدد جودة تشطيب الحافة. إليك كيفية تفاعل الغازات المختلفة مع المعادن الشائعة:

- الأكسجين للصلب الكربوني والصلب اللين: يُنشئ تفاعل أكسدة طارد للحرارة يُضيف طاقة حرارية إلى عملية القطع. وفقًا لتوجيهات Air Products' laser application guidance فإن عملية القطع بالأكسدة هذه تسمح بسرعات قطع أعلى أو القدرة على معالجة مواد أكثر سمكًا مقارنة بالقطع بالنيتروجين عند نفس مستوى الطاقة. أما العيب فهو تكون طبقة أكسيد على حافة القطع — وهي مقبولة في العديد من التطبيقات، ولكنها تتطلب إزالتها قبل اللحام أو الطلاء.

- النيتروجين للصلب المقاوم للصدأ والألومنيوم: يوفر جوًا غير فعال يمنع الأكسدة، مما ينتج حواف نظيفة ومشرقة مباشرة من الآلة. تدفق النيتروجين المرتفع الضغط (غالبا 15-25 بار) ينفخ المعدن المنصهر بعيدا دون تفاعل كيميائي. هذا النهج يتطلب طاقة ليزر أكبر لأنه لا يوجد مساعدة خارجية، ولكن يلغي تنظيف ما بعد القطع للتطبيقات الحرجة للمظهر.

- الارغون للتيتانيوم والمعادن التفاعلية: ضرورية للمواد التي تتفاعل بقوة مع كل من الأكسجين والنيتروجين في درجات حرارة القطع. عدم حركة الكامل لـ (الأرغون) يمنع التلوث الذي سيجعل الحوائط هشة

تذكر أن الإعدادات المحددة للسرعة والقوة تختلف حسب مصنع الآلة، ومجموعة المواد، وحتى الظروف المحيطة. المجموعات السميكة أعلاه تمثل القدرات العامة دائماً الرجوع إلى وثائق المعدات الخاصة بك أو إجراء اختبارات القطع عند معالجة المواد غير المألوفة أو تجاوز حدود السماكة.

فهم ما يمكن لليزر قصّه وما لا يمكنه قصّه بشكل موثوق هو مجرد الخطوة الأولى. ولكن كيف يُقارن قطع الليزر فعليًا بالبلازما، وقطع المياه (المايكروجيت)، والأساليب الميكانيكية عند تقييم أفضل نهج لمشروع معين؟

قطع الليزر مقابل البلازما مقابل قطع المياه مقابل الأساليب الميكانيكية

إذًا يمكنك قص المعادن باستخدام الليزر — ولكن هل ينبغي عليك ذلك؟ هذا يعتمد تمامًا على متطلبات مشروعك المحددة. وعلى الرغم من هيمنة قطع الليزر على مناقشات التصنيع الدقيق للمعادن، فإنه ليس دائمًا الخيار الأمثل. أحيانًا يفوز البلازما بسرعته الفائقة. وفي أحيان أخرى، يحل قطع المياه الذي لا يولّد حرارة مشكلات لا يستطيع الليزر حلها. واختيار التكنولوجيا الخطأ يكلّف المال، والوقت، وجودة العمل.

هذه هي الحقيقة: كل طريقة قطع تتفوق في سيناريوهات محددة وتعاني من صعوبات في أخرى. إن فهم هذه المقايضات يحوّلك من شخص يلجأ افتراضيًا إلى التكنولوجيا المألوفة، إلى شخص يتبنى الطرق بشكل استراتيجي وفقًا للمتطلبات. دعونا نفحص كيف تُقارن آلة الليزر التي تقطع المعدن فعليًا بالبدائل الأخرى عبر العوامل الأكثر أهمية.

| عامل المقارنة | قطع الليزر | قطع البلازما | قص الماء النفاث | القطع الميكانيكي |

|---|---|---|---|---|

| التحمل الدقيق | ±0.1 مم إلى ±0.25 مم | ±0.5 مم إلى ±1.5 مم | ±0.1 مم إلى ±0.5 مم | ±0.01 مم إلى ±0.05 مم (الطحن باستخدام التحكم الرقمي بالحاسوب) |

| جودة الحافة | ممتاز؛ سطح أملس مع حد أدنى من الشوائب | جيدة؛ قد تتطلب إزالة الحواف الحادة (اللحي) | جيد جدًا؛ تشطيب ناعم حريري | متفوق؛ يمكن تحقيق تشطيبات عاكسة كالمرايا |

| المنطقة المتأثرة بالحرارة | ضئيل (تسخين موضعي) | كبير (إجهاد حراري مرتفع) | لا شيء (عملية قطع باردة) | الحد الأدنى إلى لا شيء |

| نطاق السُمك الأمثل | 0.5 مم إلى 25 مم | 1 مم إلى 50 مم وأكثر | أي سماكة تصل إلى 300 مم | أي سماكة؛ يُتقن الأجزاء ثلاثية الأبعاد |

| سرعة القطع | سريع جدًا على المواد الرقيقة؛ يتباطأ على السميكة | الأسرع على الصفائح متوسطة السماكة | الأبطأ (5-20 بوصة في الدقيقة) | معتدل؛ يعتمد على العملية |

| التكلفة الأولية للمعدات | 150,000 دولار إلى 500,000 دولار فأكثر | 50,000 دولار إلى 150,000 دولار | 100,000 دولار إلى 400,000 دولار | 50,000 دولار إلى 300,000 دولار |

| تكلفة التشغيل لكل بوصة | متوسطة؛ الغاز والكهرباء | الأدنى؛ المستهلكات والطاقة | الأعلى؛ الماء، المواد الكاشطة، الصيانة | منخفضة؛ تآكل الأدوات هو التكلفة الأساسية |

| مرونة المادة | المعادن الموصلة وبعض غير الموصلة كهربائيًا | المعادن الموصلة فقط | أي مادة تقريبًا | جميع المعادن؛ إمكانية القطع ثلاثي الأبعاد |

إطار قرار لاختيار طريقة القطع المناسبة

يبدو معقدًا؟ لا يجب أن يكون كذلك. غالبًا ما يُتخذ القرار بناءً على الإجابة عن أربع أسئلة رئيسية حول مشروعك الخاص:

ما نوع المادة والسماكة التي تقوم بقطعها؟ هذا العامل وحده يستبعد بعض الخيارات فورًا. لا تعمل تقنية قطع البلازما إلا على المعادن الموصلة كهربائيًا — الخشب، والبلاستيك، والسيراميك ليست خيارات مناسبة. وفقًا لـ مقارنة تقنية القطع من تروتيك ، يظل القطع بخراطيم الماء الخيار الوحيد القابل للتطبيق للحجر والسيراميك والمركبات الحساسة للحرارة. إذا كنت بحاجة إلى قص لوح فولاذي بسماكة 100 مم، فإن القطع بالليزر يستبعد تمامًا من الاعتبار.

ما مدى دقة متطلبات التحمل لديك؟ عندما تحتاج إلى أجزاء تحمل ±0.1 مم أو أكثر دقة، تنحصر خياراتك في قطع الليزر أو التشغيل باستخدام CNC. إن التحمل الأدنى للبلازما وهو ±0.5 مم لن يفي بمواصفات الصناعات الدقيقة مثل السيارات أو الفضاء الجوي. بالنسبة لأدق التحملات الممكنة على هندسات ثلاثية الأبعاد معقدة، يظل الطحن والقطع الميكانيكيان بلا منافس.

هل يهم التعرض للحرارة؟ هنا يظهر تفوق القطع بخراطيم الماء بشكل أكبر. نظرًا لأنه عملية قطع باردة، فلا يحدث أي تشوه حراري أو تغير معدني في المادة الخاصة بك. تحليل سينتل للقطع المعدني يشير إلى أن هذا يجعل القطع بخراطيم الماء ضروريًا للتيتانيوم، وسبائك الألومنيوم المعالجة حراريًا، وأي تطبيق يكون فيه الحفاظ على خصائص المادة أمرًا لا يمكن التنازل عنه.

ما حجم إنتاجك والميزانية المتاحة؟ تُفضّل العمليات عالية الحجم التي تعالج مئات القطع الفولاذية يوميًا ميزة البلازما من حيث السرعة ومنخفضة تكاليف التشغيل. أما ورش النماذج الأولية التي تعمل على مواد متنوعة بكميات صغيرة فقد تجد أن تنوع قطع المياه يبرر التكاليف الأعلى لكل قطعة. السؤال ليس أي ماكينة قطع معادن هي الأفضل، بل أي واحدة تقدم القيمة المثلى لحالتك الخاصة.

متى تتسم كل تقنية بأداء متميز

بدلًا من إجبار تقنية واحدة على التعامل مع كل شيء، غالبًا ما تحتفظ ورش التصنيع الناجحة بعدة قدرات متعددة — أو تتعاون مع مزوّدي خدمات يقدمون أساليب مكملة. فيما يلي الحالات التي تحقق فيها كل طريقة أفضل النتائج:

أداء قطع الليزر يكون في أفضل حالاته عندما:

- معالجة الصفائح المعدنية الرقيقة إلى المتوسطة (أقل من 20 مم) التي تتطلب تحملات ضيقة

- قطع هندسات معقدة وتفاصيل دقيقة لا يمكن تحقيقها باستخدام البلازما

- تحسن أحجام الإنتاج من جدوى الاستثمار في المعدات أو تكاليف الاستعانة بمصادر خارجية

- تقلل متطلبات جودة الحافة من الحاجة إلى عمليات ما بعد المعالجة

- العمل مع الفولاذ المقاوم للصدأ، أو الألومنيوم، أو الصلب اللين كمواد رئيسية

تُؤدي قطع البلازما أفضل أداء عندما:

- يكون السرعة أكثر أهمية من الدقة الفائقة على الصفائح الفولاذية المتوسطة والسميكة

- تُفضل القيود المالية تكاليفاً أقل في المعدات والتشغيل

- قطع الفولاذ الهيكلي، أو الصفائح الثقيلة، أو قنوات تهوية التكييف بأحجام كبيرة

- سيتم على أي حال إجراء عمليات تشطيب ثانوية على القطع

- معالجة مواد بسماكة تتراوح بين 1 مم إلى 50 مم حيث يقود الإنتاجية الربحية

تُؤدي قطع الجيت المائي أفضل أداء عندما:

- تكون المناطق المتأثرة بالحرارة غير مقبولة على الإطلاق (مثل التيتانيوم، والمواد المعالجة حرارياً)

- تُطلب تنوعية في المواد — قص المعادن، والحجر، والزجاج، والمركبات

- قطع مواد شديدة السماكة تتجاوز قدرة الليزر أو البلازما

- يجب أن تقلل جودة الانتهاء من الحافة من العمليات الثانوية

- سرعة الإنتاج ثانوية بالنسبة لسلامة المواد وتعددية استخدامها

القطع الميكانيكي (الطحن ، التدوير) يعمل بشكل أفضل عندما:

- تتطلب الأجزاء معالجة ثلاثية الأبعاد بدلاً من التشكيل الثنائي الأبعاد

- التسامحات أقل من ± 0.05mm إلزامية

- يجب أن تلبي الطلاء الصلب المحدد

- إنشاء الخيوط والثقوب والقوالب المعقدة أو العمود الدقيق

- العمل مع السوبريليج الصعب قطعها حيث تكافح الطرق الحرارية

لا يزال نهج آلة قطع المطبعة باستخدام قاعدة الصلب للشكل المتكرر من المنطقي لتطبيقات المواد الرقيقة ذات الحجم الكبير للغاية حيث يتم استرداد تكاليف الأدوات عبر الآلاف من الأجزاء. ومع ذلك، بالنسبة لمرونة معظم التصنيع الحديثة تتطلب، والطرق الحرارية والميكانيكية التي تسيطر عليها CNC تهيمن.

إن فهم إمكانية قص المعادن بالليزر بشكل فعّال للعديد من التطبيقات—مع التعرّف على الحالات التي تكون فيها البدائل أكثر ملاءمة—يضعك في موقف يتيح لك تحسين الجودة والتكلفة معًا. ولكن ماذا يحدث عندما يُنتج عملية القص بالليزر التي اخترتها نتائج دون المستوى المطلوب؟ يتناول القسم التالي تشخيص العيوب الشائعة في القص وإصلاحها.

استكشاف أخطاء قص الليزر الشائعة وإصلاحها

بدا عمل قص صفائح المعادن بالليزر مثاليًا في المحاكاة — فلماذا الجزء النهائي به حواف مسننة، وأسطح ملونة، أو بقايا عنيدة عالقة في الأسفل؟ لقد واجه كل مشغل لقص المعادن بالليزر هذا الإحباط. والخبر الجيد هو أن معظم العيوب تعود إلى أسباب يمكن تحديدها ولها حلول مباشرة.

فكّر في استكشاف الأخطاء وإصلاحها كعملية تحقيق. كل عيب في القطع هو عرضة تشير إلى سبب جذري محدد—سواء كانت إعدادات المعاملات، أو المحاذاة البصرية، أو مشكلات المواد. عند قطعك بتقنية الليزر، هناك أربع متغيرات رئيسية تتفاعل لتحديد جودة القطع: القدرة، السرعة، موقع التركيز، وضغط غاز المساعدة. إن ارتكاب خطأ في أي من هذه المتغيرات يؤدي إلى مشكلات متوقعة.

فيما يلي أكثر العيوب شيوعًا التي ستواجهها عند قص المعادن بالليزر، مع ذكر أسبابها وحلولها:

- الشوائب (الالتصاق الناتج عن الرماد): بقايا معدنية منصهرة متصلبة تلتصق بالحافة السفلية للقطع

- الشوائب: سطوح خشنة أو حواف مرتفعة تؤثر على وظيفة الجزء ومظهره

- مناطق متأثرة بالحرارة بشكل مفرط: تصلب المادة أو تغير لونها حول حواف القطع

- قطع غير كاملة: عدم اختراق المادة بالكامل، ما يؤدي إلى بقاء الأجزاء موصولة جزئيًا

- تغير لون السطح: علامات أكسدة أو حروق على الأسطح المرئية

تحديد وتجنب تكوّن الشوائب

إذًا ما هي الشوائب بالضبط؟ تعريف الشوائب ببساطة: إنها المعدن المنصهر الذي كان من المفترض أن يُطرد أثناء عملية القطع، لكنه بدلاً من ذلك تصلب مجددًا والتصق بأسفل القطعة. تتطلب هذه البقايا إجراء عمليات طحن أو تنظيف إضافية، مما يزيد من تكاليف العمالة وقد يؤدي إلى الإضرار بالأبعاد الدقيقة.

عادةً ما يشير تكوّن الشوائب إلى اختلال في أحد هذه المعايير:

- ضغط غاز المساعدة غير الكافي: عندما تكون ضغط الغاز منخفضًا جدًا، لا يتم دفع المادة المنصهرة خارج منطقة القطع بشكل كامل. وفقًا لـ بيانات استكشاف أخطاء الليزر من Raycus فإن زيادة ضغط النيتروجين بزيادات محسوبة (0.1-0.2 بار في كل مرة) غالبًا ما تقضي على التصاق الخبث بالحافة السفلية.

- سرعة القطع مرتفعة جدًا: انحراف الشرارات جانبًا بدلًا من الانحدار للأسفل يدل على سرعة زائدة. حيث لا يتم احتراق المادة بالكامل قبل انتقال الحزمة، مما يترك بقايا شبه منصهرة خلفها.

- طاقة الليزر منخفضة جدًا: الفشل في توفير طاقة كافية يؤدي إلى عدم انصهار المادة بالكامل أو طردها من شق القطع. والنتيجة؟ تتراكم بقايا مصهورة على هيئة نتوءات بدلاً من أن تنظف بشكل نظيف.

- أخطاء في وضع البؤرة: تشتت نقطة البؤرة غير الصحيحة طاقة الشعاع، ما يؤدي إلى قطع أوسع وضعيفًا لا يخترق المادة بشكل نظيف.

إليك نهجًا منهجيًا لتشخيص مشكلات الرواسب: أولاً، راقب شرارات القطع. فالقطع الطبيعي يُنتج لهبًا ينتشر للأسفل أسفل المادة. ويشير اللهب المنحرف إلى أن السرعة عالية جدًا. أما اللهب المكثف وغير المنتشر فيشير إلى أن السرعة منخفضة جدًا. وتُظهر السرعة المناسبة خطوط سحب مستقرة على سطح القطع دون وجود مخلفات لاحقة.

عند تعديل المعاملات، غيّر متغيرًا واحدًا في كل مرة. إذا لم تحل تقليلات السرعة بمقادير 50-200 مم/دقيقة المشكلة، فاضبط بعد ذلك موقع البؤرة بـ 0.1-0.2 مم. هذا الأسلوب المنهجي يحدد بدقة العامل المسؤول عن مشكلتك الخاصة.

تقليل مشكلات المنطقة المتأثرة بالحرارة

الحرارة الشديدة التي تجعل القطع بالليزر ممكنًا يمكن أن تُحدث أيضًا تغيرات معدنية غير مرغوب فيها في المادة المحيطة. تظهر مناطق التأثير الحراري (HAZ) على هيئة تغير في اللون، أو زيادة في الصلابة، أو انخفاض في المطيلية على طول حواف القطع—وقد تؤدي إلى تقويض أداء الجزء في التطبيقات الصعبة.

تساهم عدة عوامل في زيادة منطقة التأثير الحراري بشكل مفرط:

- سرعة القطع بطيئة جدًا: وقت التوقف الزائد يسمح للحرارة بالانتشار أعمق داخل المادة المحيطة. وفقًا لـ تحليل قطع الليزر من Alt Parts ، فإن زيادة سرعة القطع تقلل من التعرض الحراري وتُصغّر المناطق المتأثرة.

- الطاقة العالية جدًا بالنسبة لسمك المادة: استخدام طاقة زائدة على مواد رقيقة يولد حرارة أكثر من الحاجة، مما ينشر الإجهاد الحراري خارج خط القطع.

- اختيار غاز المساعدة غير المناسب: استخدام الأكسجين على الفولاذ المقاوم للصدأ يؤدي إلى تفاعل أكسدة طارد للحرارة يضيف حرارة—مما ينتج حوافًا سوداء ومتأكسدة. ويُفضَل الانتقال إلى نيتروجين عالي النقاء لإزالة هذا التفاعل الكيميائي مع توفير حواف نظيفة وخالية من الأكاسيد.

- التجميع السيئ وتسلسل القطع: يؤدي قطع الميزات المتباعدة بشكل ضيق دون السماح بوقت تبريد بين المرور إلى تركيز الحرارة، مما يسبب ارتفاع درجة الحرارة محليًا واحتمال حدوث تشوه.

بالنسبة للمواد الرقيقة التي يسهل تشوهها حراريًا، فكر في هذه الاستراتيجيات: استخدام وضع الليزر النبضي بدلاً من التشغيل المستمر، وزيادة سرعة القطع لتقليل كمية الحرارة المدخلة لكل وحدة طول، وتحسين توزيع الأجزاء على الصفيحة لتوزيع الحمل الحراري عبر كامل الصفيحة.

إلى جانب المعاملات، فإن حالة المعدات تؤثر بشكل كبير على جودة القطع. فالعناصر البصرية المتسخة أو الخشنة تقلل من نقل الطاقة وجودة الشعاع — والأعراض التي غالبًا ما تحاكي مشكلات المعاملات. دليل استكشاف الأخطاء وإصلاحها من Fortune Laser يوصي بإجراء فحص بصري يومي وتنظيف عدسة التركيز، مع تنظيف جميع المرايا في المسار البصري أسبوعيًا.

عندما لا تستجيب المشكلات المتكررة لتعديلات المعاملات، فتحقق من هذه العوامل المتعلقة بالمعدات:

- حالة الفوهة: إن فوهة التالفة أو المتسخة أو المسدودة تُحدث تدفقًا غازيًا فوضويًا يُفسد جودة القطع بغض النظر عن إعدادات الضغط. قم بفحص الفوهات يوميًا بحثًا عن الخدوش أو تناثر المعادن أو الفتحات غير الدائرية.

- محاذاة الشعاع: إذا لم تكن المحاذاة صحيحة، فلن يصطدم الشعاع بمركز العدسة، مما يؤدي إلى قطع ضعيفة وبزاوية. قم بإجراء فحوصات المحاذاة إذا تدهورت الجودة فجأة.

- حالة نظام التبريد: يؤثر التبريد غير الكافي على أداء أنبوب الليزر ويمكن أن يمنع الإطلاق تمامًا. تحقق من تدفق الماء واستقرار درجة الحرارة.

- اهتراء نظام الحركة: تسبب الأحزمة المترهلة أو المحامل البالية أو الحطام على السكك التوجيهية اهتزازات تتحول إلى خطوط قطع متموجة أو عدم دقة في الأبعاد.

أحيانًا المشكلة ليست في المعدات أو المعايير، بل في المادة نفسها. تؤدي التغيرات في تركيبة المادة أو الأسطح الملوثة أو الصفائح المنحنية إلى نتائج غير متسقة حتى مع الإعدادات المُحسّنة. وعندما تتبع عملية الثني أو عمليات ثانوية أخرى عملية القطع، تأكد من استواء المادة قبل المعالجة لمنع تفاقم مشكلات الجودة.

إن إتقان استكشاف الأخطاء وإصلاحها يحوّل عمليات القطع التالفة المحبطة إلى ناتج ذي جودة قابلة للتنبؤ. ولكن حتى جودة القطع المثالية لا تضمن نجاح المشروع إذا خرجت التكاليف عن السيطرة. وفهم الاقتصاد الحقيقي لقطع المعادن بالليزر—وتحديد اللحظة التي يكون فيها الاستعانة بمورد خارجي أكثر منطقية ماليًا مقارنةً بالقدرة الداخلية—هو ما ننتقل إليه بعد ذلك.

تحليل التكاليف واعتبارات العائد على الاستثمار في قطع المعادن بالليزر

لقد أتقنت الجانب التقني، ولكن إليك السؤال الذي يُبقي مديري العمليات مستيقظين ليلاً: هل يُعد قطع الليزر منطقيًا فعليًا من الناحية المالية في حالتك؟ الإجابة ليست بسيطة كمقارنة أسعار المعدات فقط. سواء كنت هاويًا تفكر في شراء أول جهاز ليزر هواة لقطع المعادن، أو مدير إنتاج تقوم بتقييم استثمار رأسمالي كبير، فإن فهم التكاليف الحقيقية هو ما يفصل بين القرارات الذكية والأخطاء المكلفة.

إن معادلة الشراء مقابل الاستعانة بمصادر خارجية تتضمن متغيرات أكثر بكثير من تكلفة المعدات الأولية. فاستثمار الماكينات، والنفقات التشغيلية، وهدر المواد، ومتطلبات العمالة، والتكاليف البديلة كلها عوامل تدخل في الصورة المالية الكاملة. دعونا نحلل ما الذي يحرك اقتصاديات قطع الليزر فعليًا—ومتى توفر كل طريقة أفضل عائد.

فهم التكلفة الإجمالية للملكية

هل السعر الجذاب لتلك الآلة الصغيرة لقطع المعادن بالليزر التي وجدتها عبر الإنترنت؟ إنه مجرد البداية. وفقًا لـ الدليل الشامل للتسعير من IVYCNC ، فإن التكلفة الإجمالية للملكية تتبع هذه الصيغة:

TCO = التكلفة الأولية + (تكاليف التشغيل السنوية × عدد السنوات) + تكاليف الصيانة + تكاليف التدريب - قيمة إعادة البيع

إليك ما تتضمنه كل مكونة فعليًا:

- الاستثمار الأولي في المعدات: تتراوح أسعار ليزرات الألياف القادرة على قطع المعادن بين 30,000 و600,000 دولار أمريكي حسب مستوى القدرة والإمكانيات. وتبدأ أنظمة CO2 من الفئة المبتدئة من حوالي 10,000 دولار لكنها غالبًا لا تستطيع قطع المعادن بفعالية.

- التثبيت وإعداد المرافق: يمكن أن تضيف أنظمة التهوية المناسبة، وترقيات الكهرباء، وأنظمة الهواء المضغوط، وتعزيز الأرضية ما نسبته 10-20% إلى تكاليف المعدات.

- المواد الاستهلاكية والغازات المساعدة: تُعد النيتروجين والكسجين والعدسات وفوهة الانفجارات والنافذة الواقية نفقات مستمرة تختلف بشكل كبير حسب مزيج المواد وحجم الإنتاج.

- استهلاك الكهرباء: إن الليزر الليفي بقدرة 6 كيلوواط عند تشغيله بالسعة القصوى يستهلك طاقة كبيرة. يجب أخذ أسعار الكهرباء المحلية في الاعتبار عند تقدير تكاليف التشغيل.

- الصيانة والإصلاح: تشير التوجيهات الصناعية إلى ضرورة تخصيص ما نسبته 5-10٪ من قيمة الجهاز سنويًا للصيانة الوقائية والإصلاحات غير المتوقعة.

- تدريب المشغلين والعمالة: يتمتع مشغلو الليزر المهرة بأجور مرتفعة، ويستغرق تدريب الأفراد الجدد وقتًا قبل أن يصلوا إلى إنتاجية كاملة.

بالنسبة لعمليات تشكيل الصفائح المعدنية التي تعالج مواد متنوعة، تتراكم هذه التكاليف بسرعة. قد يكلف جهاز الليزر الليفي الذي يبلغ سعره 200,000 دولار فعليًا ما بين 280,000 و320,000 دولار عند احتساب تكاليف التركيب والتدريب والتشغيل في السنة الأولى.

متى يكون الاستعانة بمورد خارجي منطقيًا من الناحية المالية

وفقًا لـ تحليل شركة Selmach لاقتصاديات الاستعانة بمورد خارجي يجد العديد من المصنّعين أنه بمجرد اقتراب أو تجاوز الإنفاق على قطع الليزر الخارجي لحوالي 1500 جنيه إسترليني شهريًا (ما يعادل تقريبًا 1900 دولار أمريكي)، يصبح الاستثمار الداخلي مُربِحًا من الناحية المالية. لكن هذا العتبة تختلف بشكل كبير حسب الوضع الخاص بك.

إن الاستعانة بمصانع التصنيع القريبة مني تكون منطقية عادةً عندما:

- تقل متطلبات القطع الشهرية عن العتبة التي تبرر استثمار المعدات

- تتغير أحجام الإنتاج بشكل غير متوقع، مما يجعل استخدام السعة غير مؤكد

- تحتاج إلى الوصول إلى إمكانيات تفوق معداتك الحالية—مثل طاقة أعلى للمواد السميكة

- مرونة التسليم الزمني أقل أهمية من تجنب الالتزام الرأسمالي

- فريقك لا يمتلك الخبرة اللازمة لتشغيل وصيانة معدات القطع المتقدمة

- تحتاج إلى خدمات تكميلية مثل خدمات الطلاء بالمسحوق، أو الثني، أو اللحام من مصدر واحد

جلب القدرة داخليًا يكون منطقيًا عادةً عندما:

- تميل الأحجام الشهرية المستقرة إلى تبرير معدلات استخدام المعدات بأكثر من 60-70٪

- يُعد التحكم في وقت التسليم أمرًا بالغ الأهمية — حيث يتم القضاء على اعتماديات جدولة الموردين

- تتطلب التصاميم الخاصة سرية لا يمكن ضمانها مع المعالجة الخارجية التي تنطوي على مخاطر

- تؤدي تكاليف النقل وتعقيد الخدمات اللوجستية إلى تآكل وفورات الاستعانة بمصادر خارجية

- تتطلب متطلبات مراقبة الجودة الإشراف المباشر على العمليات

- تدعم توقعات الإنتاج طويلة الأجل استهلاك تكاليف المعدات على مدى عدة سنوات

تؤثر تعقيدات القطع ومتطلبات الحجم تأثيرًا كبيرًا على هذا الحساب. فالقطع البسيطة والمتكررة بكثافة عالية تميل إلى الإنتاج الداخلي، حيث تتوزع تكاليف الإعداد على آلاف القطع. أما الأعمال النموذجية المعقدة ومنخفضة الحجم فغالبًا ما يكون من المنطقي أكثر الاستعانة بمصادر خارجية — للوصول إلى معدات باهظة الثمن دون عبء امتلاكها

بالنسبة لهواة الاستخدام والشركات الصغيرة التي تستكشف خيارات الدخول، تشير تحليلات معدات Xometry إلى أن الليزر الثنائي (500-2500 دولارًا) وأنظمة CO2 الأساسية (1000-4000 دولارًا) تعالج المواد غير المعدنية بكفاءة ولكنها تفتقر إلى القوة اللازمة لقطع المعادن بجدية. تبدأ خيارات آلات القطع بالليزر المناسبة للمعادن من حوالي 3500 دولار لأنظمة الألياف الابتدائية — لكن هذه الآلات الأصغر حجمًا لديها قيود كبيرة في السُمك والسرعة مقارنة بالمعدات الصناعية.

عند تقييم خيارات تصنيع المعادن القريبة مني، فكر في معايير اختيار مزود الخدمة التالية:

- شهادات الجودة: تشير شهادات ISO 9001 أو AS9100 (الصناعات الجوية) أو IATF 16949 (الصناعات automotive) إلى وجود نظام إداري للجودة منهجي

- قدرات المعدات: تحقق من أن مستويات قوة الليزر تتناسب مع متطلباتك من حيث المادة والسُمك

- أوقات التسليم: أوقات التسليم القياسية مقابل المتسارعة — والتكاليف الإضافية المرتبطة بها

- دعم التصميم: هل يقدمون ملاحظات DFM (تصميم قابلية التصنيع) لتحسين قطع الغيار الخاصة بك؟

- العمليات الثانوية: توفر إمكانات الثني واللحام والتشطيب تحت سقف واحد تقليل التعقيدات اللوجستية

- كميات الطلب الدنيا: تركز بعض شركات تصنيع الصلب على الحجم؛ وتتخصص آخرون في النماذج الأولية

ويتباين أيضاً التوقعات في مستوى الاستثمار. ووفقاً لبيانات الصناعة، فإن الأنظمة المبتدئة (50000-150000 دولار) تحقق عادةً استردادها في 12-18 شهرًا، والمعدات المتوسطة المستوى (50000-150000 دولار) في 8-12 شهرًا، والأنظمة الصناعية (50000 دولار أو أكثر

سواء كنت تحسب عائدات الاستثمار الداخلية أو تقييم مصنعي المعادن بالقرب مني لإنتاج الاستعانة بمصادر خارجية، يبقى السؤال الأساسي هو نفسه: أي نهج يوفر أفضل مزيج من الجودة والتكلفة والقدرة لمتطلباتك المحددة؟ الإجابة ستوجهها إلى الخطوة الأخيرة في اختيار الشريك الصناعي المناسب لتحقيق مشروعاتك.

اختيار خدمة قطع الليزر المناسبة لمشروعك

لقد أتقنت التكنولوجيا، وفهمت ديناميكيات التكلفة، وتعرف تمامًا كيف يبدو الجودة المطلوبة. والآن حان القرار الذي يجمع كل شيء معًا: اختيار الشريك التصنيعي المناسب. سواء كنت بحاجة إلى نموذج أولي واحد أو آلاف القطع للإنتاج، فإن ورش تصنيع الصلب وورش تشكيل المعادن التي تختارها هي التي تحدد بشكل مباشر ما إذا كان مشروعك سينجح أم سيتحول إلى درس مكلف.

ما هو التحدي؟ ليس جميع مزوّدي الخدمات متساوين. فبعضهم يتفوق في الإنتاج عالي الحجم لكنه يواجه صعوبات في النماذج الأولية. بينما يمتلك آخرون قوائم معدات مثيرة للإعجاب ولكنهم يفتقرون إلى أنظمة الجودة اللازمة لتقديم نتائج متسقة. ويستلزم العثور على الشريك المناسب طرح الأسئلة الصحيحة — قبل أن تستثمر الوقت والمواد في شراكة لا تتماشى مع احتياجاتك.

تقييم الشركاء التصنيعيين للحصول على نتائج عالية الجودة

عند تقييم مزودي خدمات قص الليزر المحتملين، ابحث عن ما هو أبعد من المواقع الإلكترونية الجذابة وأسعار الاقتباس المنخفضة. وفقًا لإطار تقييم الشركاء في التصنيع التابع لشركة رايسون، فإن هناك سبعة عوامل حاسمة تميز الشركاء الموثوقين عن الخيارات المحفوفة بالمخاطر.

ابدأ بهذه الأسئلة الأساسية التي يجب طرحها على أي مورد محتمل:

- ما الشهادات النوعية التي تمتلكونها؟ تشهد شهادة ISO 9001 بإدارة الجودة الأساسية. أما الشهادة IATF 16949 فتشير إلى أنظمة جودة تلبي متطلبات صناعة السيارات، وهي أمر بالغ الأهمية بالنسبة لمكونات الهيكل والتعليق والأجزاء الإنشائية التي لا يمكن التسامح مع أي أعطال فيها.

- ما هو وقت الإنجاز القياسي لديكم؟ افهم الفرق بين أوقات التسليم القياسية والخيارات المُسرّعة. بعض المزودين يقدمون بروتotypes سريعة خلال أيام، بينما تستغرق عمليات الإنتاج الكاملة أسابيع.

- هل يمكنك التعامل مع متطلبات المواد والسماكة الخاصة بي؟ تحقق من أن جهاز القص بالليزر الخاص بهم للصلب يتطابق مع مواصفاتك. فقد لا يمتلك مزوِّد يقوم بقص صلب رخو بسماكة 6 مم المعدات اللازمة لقص صلب مقاوم للصدأ بسماكة 20 مم.

- هل تقدم دعمًا في تصميم القابلية للتصنيع (DFM)؟ يحدد الشركاء ذوو الخبرة المشكلات المحتملة قبل بدء القطع، مما يوفر تكاليف إعادة العمل ويسرع الجداول الزمنية.

- ما العمليات الثانوية التي يمكنك توفيرها؟ تجميع عمليات الثني واللحام والطلاء بالمسحوق والتجميع تحت سقف واحد يلغي تعقيدات اللوجستيات ومخاطر انتقال الجودة.

- كيف تتعامل مع اضطرابات سلسلة التوريد؟ استفسر عن مرونة توريد المواد وخطط الطوارئ — دروس جعلتها أزمة كوفيد-19 واضحة بشكل مؤلم.

- هل يمكنك تزويدنا بمراجع عملاء أو دراسات حالة؟ تشير الشهادات التقديرية من مشاريع مشابهة في صناعتك إلى خبرة ذات صلة.

بالنسبة للتطبيقات الخاصة بالسيارات التي تتطلب تحملات ضيقة، فإن الشركاء المصنعين الحاصلين على شهادة IATF 16949 يوفرون نظام إدارة الجودة الموثق المصمم خصيصًا لسلاسل توريد قطاع السيارات. هذه الشهادة ليست مجرد وسام — بل تمثل نُهجًا منهجية للوقاية من العيوب، وضمان إمكانية التتبع، والحفاظ على جودة متسقة عبر دفعات الإنتاج.

غالبًا ما تُكمل قدرات القطع الدقيقة للمعادن العمليات التصنيعية الأخرى. للحصول على حلول متكاملة — خاصةً هياكل السيارات، ومكونات التعليق، والمكونات الهيكلية — ابحث عن شركاء يجمعون بين الخبرة في القطع بالليزر والختم، والتجميع الدقيق، ودعم شامل لتصميم التصنيع (DFM). يلغي هذا النهج المتكامل مشكلات التنسيق بين موردين متعددين، ويضمن الاتساق البُعدي عبر جميع العمليات.

البدء في مشروع القطع المعدني

هل أنت مستعد للانتقال من التخطيط إلى الإنتاج؟ إليك خارطة طريق عملية لبدء مشروعك الأول مع شريك تصنيع جديد:

الخطوة 1: هيّئ ملفاتك التصميمية بشكل صحيح. تحvented تنسيقات المتجهات (DXF، DWG) بأبعاد صحيحة التبادلات المكلفة. قم بتضمين مواصفات المواد، ومتطلبات السماكة، واحتياجات الكمية منذ البداية.

الخطوة 2: اطلب عروض أسعار من عدة موردين. قارن ليس فقط السعر، بل أيضًا زمن تنفيذ الطلبية، والخدمات المشمولة، وتكاليف الشحن. إن إنجاز عرض الأسعار خلال 12 ساعة يدل على كفاءة تشغيلية غالبًا ما تمتد إلى الاستجابة أثناء مرحلة الإنتاج.

الخطوة 3: اسأل عن خيارات النماذج الأولية السريعة. قبل الالتزام بكميات إنتاجية، قم بالتحقق من تصميمك باستخدام أجزاء نموذجية. تساعدك مزودات الخدمة التي تقدم نماذج أولية سريعة خلال 5 أيام على اكتشاف المشكلات قبل أن تتحول إلى مشكلات إنتاج مكلفة.

الخطوة 4: وضّح توقعات التواصل. افهم من سيكون جهة الاتصال الخاصة بك، وكيف تتم عمليات تحديث التقدم، وما هي طرق التصعيد في حال حدوث مشكلات.

الخطوة 5: ابدأ بطلبية تجريبية. حتى مع التقييم الدقيق، فإن الطلبية الأولية الصغيرة تُعد وسيلة للتحقق من الجودة، والتواصل، وموثوقية التسليم قبل التوسع.

للمصنّعين في مجال السيارات الذين يسعون لتسريع أداء سلسلة التوريد، شاويي (نينغبو) تقنية المعادن يوفر جودة معتمدة وفقًا لمعيار IATF 16949 تجمع بين ختم المعادن حسب الطلب، والتركيبات الدقيقة، ودعمًا شاملاً لتصميم قابليّة التصنيع (DFM). وتُجسّد بروتوكات النماذج الأولية السريعة خلال 5 أيام وإعداد العروض في غضون 12 ساعة الشراكة الاستجابة التي يتطلبها التصنيع الحديث.

سواء كنت تقوم بإنشاء لافتات معدنية مخصصة، أو مكونات إنتاج للسيارات، أو أجزاء صناعية دقيقة، فإن الشريك التصنيعي المناسب يحوّل المشاريع المعقدة إلى نتائج ناجحة. والمعرفة التي اكتسبتها من خلال هذا الدليل — بدءًا من فهم أساسيات تقنية الليزر وصولاً إلى تشخيص العيوب وتقييم التكاليف — تضعك في موقع يسمح لك باتخاذ قرارات مستنيرة تُحسّن الجودة والجدول الزمني والميزانية.

خطوتك التالية؟ خذ ملف التصميم هذا، واتصل بالشركاء المؤهلين، وحوّل رؤيتك لقطع المعادن إلى واقع ملموس.

الأسئلة الشائعة حول قطع المعادن بالليزر

1. ما المادة التي لا يمكن قطعها بالليزر؟

تشمل المواد غير المناسبة للقطع بالليزر كلوريد البولي فينيل (الذي يطلق غاز الكلور السام)، والألياف الكربونية، والجلود التي تحتوي على الكروم (VI)، وبعض المعادن العاكسة دون المعدات المناسبة. تواجه أشعة الليزر CO2 صعوبة في قطع المواد شديدة الانعكاس مثل النحاس المصقول والألومنيوم، والتي تتطلب ليزر الألياف لقطعها بفعالية. يجب دائمًا التحقق من توافق المادة مع نوع الليزر المستخدم لتجنب إتلاف المعدات وضمان سلامة المشغل.

2. ما سماكة المعدن التي يمكن قصها بالليزر؟

تعتمد القدرة على قص المعدن على قوة الليزر ونوع المادة. يمكن لليزر الألياف الذي تبلغ قوته 6 كيلوواط أو أكثر قطع الفولاذ الطري حتى 25 مم، والفولاذ المقاوم للصدأ حتى 20 مم، والألومنيوم حتى 15 مم. لا يزال النحاس تحديًا، ويقتصر عادةً على 6 مم حتى مع الأنظمة عالية القوة بسبب انعكاسيته الشديدة. بالنسبة للمواد الأسمك من 25 مم، غالبًا ما توفر تقنيات القطع بالماء أو البلازما نتائج أفضل من تقنية الليزر.

3. ما الفرق بين ليزر الألياف وليزر CO2 في قطع المعادن؟

تعمل الليزر بالألياف على طول موجة 1,064 ميكرومتر، وتتفوق على المعادن العاكسة مثل الألومنيوم والنحاس، وتقدم سرعات قطع أسرع بثلاث مرات على المواد الرقيقة، وتوفر كفاءة طاقة بنسبة 35٪ مع الحد الأدنى من الصيانة. الليزر الكربوني عند 10.6 ميكرو متر يعمل بشكل أفضل للصلب الخفيف الأكثر سمكًا، ولديه تكاليف أولية أقل، ولكنه يتطلب صيانة أكثر ويتناول طاقة أكبر. اختر الألياف لتحقيق التنوع والسرعة، ثاني أكسيد الكربون لتحقيق فولاذ الكربون السميك في الميزانية.

4. كم تكلفة آلة ليزر للقطع المعدنية؟

تبدأ أجهزة الليزر المصنعة من الألياف القادرة على قطع المعادن من حوالي 30 ألف دولار، بينما تتراوح الأنظمة الصناعية من 150 ألف دولار إلى 600 ألف دولار أو أكثر. وتشمل إجمالي تكاليف الملكية التثبيت (10-20٪ من تكلفة الآلة) ، والمستهلكات والكهرباء والصيانة (5-10٪ سنويا). بالنسبة للمهتمين، تبدأ أنظمة الألياف الأساسية من 3500 دولار لكن لديها قيود كبيرة. يصبح الاستعانة بمصادر خارجية فعالة من حيث التكلفة عندما تنخفض احتياجات القطع الشهرية دون عتبات معدات الوصول إلى الحد الأدنى.

5. ما هو البقعة في القطع بالليزر وكيف يمكنك منعها؟

البقعة هي بقايا معدنية منصهرة تتصلب وتلتصق بحافة القطع بدلاً من أن تُنفَث بعيدًا. يتضمن الوقاية منها تحسين أربع معايير رئيسية: زيادة ضغط غاز المساعدة (النيتروجين أو الأكسجين)، وتقليل سرعة القطع، والتأكد من قدرة الليزر المناسبة لسماكة المادة، والتحقق من وضع البؤرة الصحيح. ويُحدد الفحص المنظّم—عن طريق تعديل متغير واحد في كل مرة—السبب المحدد لظروف القطع الخاصة بك.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —