التصنيع الداخلي للقوالب والأدوات: اكتشف المزايا الرئيسية

باختصار

يُقدِّم إدخال تصنيع القوالب والقطع الداخلية مزايا استراتيجية كبيرة للشركات. توفر هذه الطريقة تحكّمًا مباشرًا في كامل عملية الإنتاج، مما يؤدي إلى تخفيضات كبيرة في التكاليف، ودورات أقصر لتطوير المنتجات، وضمان جودة متفوّق. علاوةً على ذلك، فإن إدارة القوالب داخليًا تقلل من المخاطر المرتبطة بالاستعانة بمصادر خارجية، مثل فشل الاتصالات والتأخيرات، بينما تُوفّر حماية قوية للملكية الفكرية القيّمة.

تحسين ضبط الجودة وحماية الملكية الفكرية

تُعد إحدى المزايا الجذابة لتصنيع القوالب والأدوات داخليًا هي المستوى غير المسبوق من السيطرة الذي يمنحه على جودة المنتج. عندما تتم كل مرحلة من مراحل عملية التصنيع تحت سقف واحد، بدءًا من التصميم الأولي وصولاً إلى الإنتاج النهائي، يمكن للشركة أن تفرض معايير الجودة الخاصة بها بدقة مطلقة. ويضمن هذا الدمج أن يعمل فريق المهندسين والمصممين وصانعي الأدوات بتناغم، معالجين أي مشكلات محتملة قبل أن تتفاقم. ووفقًا لآراء خبراء في التصنيع، فإن هذه الرقابة المتماسكة تتيح أخذ قيود القولبة بالحقن العملية في الاعتبار منذ البداية، بدلًا من اكتشاف المشكلات بعد بناء القالب وإرساله من مورد خارجي.

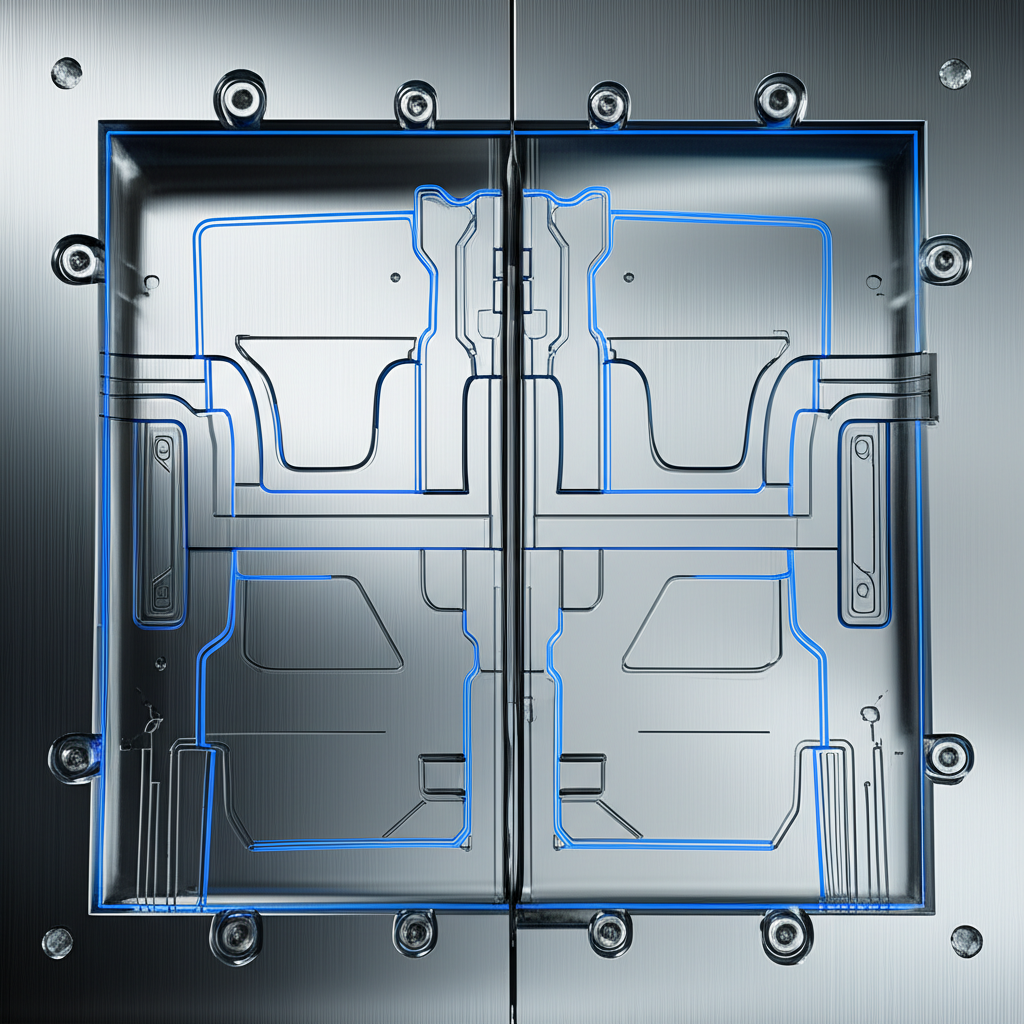

يمتد هذا التحكم المباشر إلى اختيار المواد، وتسامحات التشغيل، وعمليات التشطيب. يمكن للفرق الداخلية إجراء فحوصات وتقييمات متعمقة طوال عملية إنشاء القالب، مما يضمن تصنيع كل مكون - من التجويف واللب إلى القنوات والبوابات - لضمان إنتاج موثوق وثابت. ويقلل هذا النهج الدقيق بشكل كبير من معدل العيوب ويقضي على عمليات الإنتاج المعرضة للخطر، مما يؤدي إلى إخراج تصنيعي أكثر اعتماداً ورضاً أعلى للعملاء. وتكمن أهمية هذا المستوى من التحكم بشكل خاص في الصناعات ذات المعايير الصارمة، مثل صناعة السيارات. على سبيل المثال، يستفيد مزوّدو الخدمة المتخصصة مثل تكنولوجيا المعادن شاوي يي من تصنيع القوالب الداخلية لتوفير مكونات معتمدة وفقًا للمواصفة IATF16949، مما يضمن الدقة بدءًا من النماذج الأولية وحتى الإنتاج الضخم.

إلى جانب الجودة المادية، يوفر التصنيع الداخلي ضمانًا حيويًا لأهم أصول الشركة: الملكية الفكرية (IP). إن الاستعانة بمصادر خارجية للإنتاج، خاصة في الخارج، يتضمن بشكل جوهري خطر سرقة أو سوء استخدام الملكية الفكرية. من خلال الاحتفاظ بالتصاميم الخاصة، والأسرار التجارية، والعمليات المبتكرة داخليًا، يمكن للشركة أن تحمي ميزتها التنافسية بشكل أفضل. كما ذكره استراتيجيو الأعمال في NetSuite ، فإن الحفاظ على الإنتاج داخليًا يبقي الملكية الفكرية القيّمة "قريبة من الصدر"، مما يقلل من احتمالية وقوع المعلومات الحساسة في الأيدي الخطأ. توفر هذه الأمنية بيئة مواتية للابتكار، حيث يمكن لفرق البحث والتطوير التعاون بحرية مع فرق التصنيع دون خوف من الكشف عن بيانات حساسة.

تخفيض كبير في التكاليف وتوفير الوقت

على الرغم من أن الاستثمار الأولي في ماكينات القوالب الداخلية قد يبدو مرتفعًا، إلا أن الفوائد المالية والتشغيلية على المدى الطويل غالبًا ما توفر عائدًا كبيرًا. من خلال إدارة تصنيع القوالب والأدوات داخليًا، يمكن للشركات تحقيق كفاءة تكلفة كبيرة وتسريع جداول إنتاجها بشكل كبير.

كيف توفر الأدوات الداخلية المال

يؤثر إدخال الأدوات داخليًا بشكل مباشر على النتيجة النهائية من خلال التخلص من التكاليف المرتبطة بالموردين الخارجيين. ويتفادى هذا الاستراتيجية عدة طبقات من المصروفات التي كان سيتم تكبدها بخلاف ذلك. وتشمل المزايا المالية الرئيسية ما يلي:

- إزالة أرباح الموردين الإضافية: يبني شركاء الاستعانة بمصادر خارجية تكاليفهم العامة وهوامش ربحهم في أسعارهم. ويؤدي التعامل مع الأدوات داخليًا إلى استبعاد هذا الوسيط، مما يؤدي إلى توفير مباشر في التكاليف.

- خفض تكاليف إعادة العمل: يمكن أن تؤدي الأدوات ذات الجودة المنخفضة أو غير المناسبة من البائعين الخارجيين إلى إعادة عمل كبيرة، وتأخيرات في الإنتاج، وهدر المواد. ويمكن لفريق داخلي يعمل بشكل وثيق مع مهندسي الإنتاج أن يبني الأدوات بشكل صحيح من المرة الأولى.

- تخفيض رسوم الشحن والخدمات اللوجستية: نقل القوالب والأدوات الثقيلة والحساسة، خاصة من الخارج، أمر مكلف ويحمل خطر التلف. ويُلغي تصنيع الأدوات داخليًا هذه العقبات اللوجستية والتكاليف المرتبطة بها.

- الصيانة المُحسّنة: عندما يتم بناء الصيانة للقوالب من قبل الفريق نفسه الذي يستخدمها، تكون الصيانة أكثر استباقية وكفاءة، مما يقلل من نفقات الإصلاح على المدى الطويل وفترات التوقف المكلفة.

كيف يسرّع تصنيع الأدوات داخليًا الجداول الزمنية

في الأسواق سريعة الخطى اليوم، تُعد السرعة ميزة تنافسية حاسمة. تتيح القدرات الداخلية في تصنيع القوالب للشركات أن تكون أكثر مرونة واستجابة. وعندما تتغير اتجاهات السوق، يجب أن تكون الشركات المصنعة جاهزة لإيصال الأجزاء الجديدة إلى السوق بسرعة، ويكون إجراء تصنيع القوالب المعتمد على التواصل الخارجي غالبًا بطيئًا للغاية. وتشمل الفوائد الرئيسية الموفرة للوقت ما يلي:

- تسريع عملية النمذجة الأولية والتكرار: يمكن إجراء التغييرات والتعديلات في التصميم فورًا تقريبًا دون الحاجة إلى التواصل المطول ذهابًا وإيابًا مع صانعي القوالب الخارجيين.

- أوقات تسليم أقصر: من خلال التخلص من الاعتماد على قائمة انتظار المورد، وتأخيرات النقل، والأخطاء المحتملة، يمكن للشركات تقصير الوقت بشكل كبير من الانتهاء من التصميم إلى الإنتاج.

- تبسيط التواصل: عندما يعمل المهندسون وصانعو القوالب والفنيون في نفس المنشأة، يكون التعاون سلسًا. وهذا يمنع فقدان التفاصيل الحيوية أثناء الترجمة ويسمح بحل المشكلات في الوقت الفعلي.

- زيادة وقت تشغيل الإنتاج: مع وجود أدوات يتم تصميمها وصيانتها في الموقع، يمكن التعامل بسرعة مع أي إصلاحات أو تعديلات ضرورية، مما يقلل من توقف الإنتاج الذي قد يؤدي إلى توقف العمليات لأسابيع أو أيام.

تقليل مخاطر سلسلة التوريد وتوضيح الاتصال

الاعتماد على موردين خارجيين لتوفير مكونات حيوية مثل القوالب والأدوات يُعدّد مخاطر كبيرة في سلسلة التوريد. ويمكن أن يؤدي الاستعانة بمصادر خارجية إلى نقص الشفافية والسيطرة، ما يخلق نقاط ضعف قد تعطل الإنتاج وتؤثر على الربحية. إن أحد الفوائد الرئيسية للنموذج المتكامل داخليًا هو التقليل الكبير من المخاطر، بما في ذلك خطر الأخطاء في التصميم أو الأدوات، وخطر سوء التواصل، وخطر التأخير. ومن خلال دمج هذه العمليات تحت شركة واحدة، تقل بشكل كبير احتمالية حدوث هذه المشكلات التي تكلّف وقتًا ومالًا قيّمين.

تُعد سوء الاتصال واحدة من أكثر المخاطر شيوعًا وتكلفة في الاستعانة بمصادر خارجية. عندما تكون فرق التصميم وصانع القوالب وشركة الحقن كيانات منفصلة، وغالبًا ما تكون في مناطق زمنية مختلفة، فقد تضيع التفاصيل المهمة بسهولة أثناء الترجمة. ويمكن أن يؤدي ذلك إلى قوالب لا تستوفي المواصفات، مما يستدعي إجراء تعديلات مكلفة ويؤدي إلى تأخير المشروع. أما النموذج الداخلي فيزيل هذه الحواجز في الاتصال. إذ يضمن التعاون المباشر وجهاً لوجه بين المهندسين وصانعي القوالب تطابق جميع الأطراف على متطلبات المشروع، مما يؤدي إلى إنتاج قوالب أكثر دقة وفعالية منذ البداية.

علاوة على ذلك، فإن النهج الداخلي يعزز المساءلة. عندما تظهر مشكلة، لا يوجد غموض حول من المسؤول عن حلها. الفريق المتكامل لديه ملكية كاملة للعملية بأكملها، من التصميم إلى الفحص النهائي. هذا الخط الواضح للمسؤولية يسمح بحل المشاكل بشكل أسرع وأكثر فعالية، حيث يمكن للفريق العمل معا لتشخيص المشكلة وتنفيذ حل دون الإشارة بالأصابع أو النزاعات التعاقدية التي يمكن أن تعاني من العلاقات مع الموردين من أطراف ثالثة. هذا التدفق العملي المبسط لا يوفر الوقت فحسب بل يبني أيضا عملية تصنيع أكثر مرونة وموثوقية.

زيادة مرونة والحيوية في الإنتاج

في سوق يتم تعريفه بتغير سريع في طلبات المستهلكين والمنافسة الشرسة، فإن القدرة على التكيف بسرعة هي ذات أهمية قصوى. إن تصنيع القالب والقالب في المنزل يوفر المرونة والمرونة اللازمة للإنتاج للبقاء في المقدمة. السيطرة المباشرة على الأدوات تسمح للشركة بتحويل استراتيجية التصنيع الخاصة بها استجابة لفرص أو تحديات جديدة دون أن تقيدها الجداول الزمنية الصارمة والالتزامات التعاقدية للموردين الخارجيين. هذه القدرة هي عامل تمييز قوي للتنافس.

تظهر هذه المرونة بشكل أكبر أثناء تطوير المنتجات وتعديلها. وبفضل وجود ورشة أدوات داخلية، يمكن تنفيذ التصاميم المتكررة بسرعة كبيرة. فإذا كشف نموذج أولي عن عيب في التصميم أو فرصة للتحسين، يمكن تعديل الأداة واختبارها في جزء بسيط من الوقت الذي يستغرقه التنسيق مع ورشة خارجية. ويؤدي هذا إلى تسريع دورة تطوير المنتج بأكملها، مما يتيح طرح المنتجات الجديدة في السوق بشكل أسرع. كما يمكّن ذلك الشركات من تقديم تخصيصات أكبر، حيث يمكنها إنشاء أو تعديل أدوات لإنتاج متخصص أو بإنتاج كميات قليلة دون تكبد تكاليف باهظة أو فترات انتظار طويلة من طرف ثالث.

علاوة على ذلك، يتيح التصنيع الداخلي للشركة التحكم الكامل في جدول إنتاجها. وهذا يعني أن بإمكان الشركة زيادة أو تقليل الإنتاج لتلبية الطلب المتقلب، أو إجراء اختبارات على مواد جديدة، أو تحديد الأولويات للطلبات العاجلة دون الحاجة إلى التفاوض مع مورد. ويُزيل هذا الاستقلال الاعتماد على عوامل خارجية قد تؤدي إلى اختناقات، مثل عبء العمل الداخلي لمورد أو تأخيرات الشحن. وفي النهاية، ينعكس هذا المستوى من التحكم في عمل أكثر استجابة ومتانة، يمكنه اغتنام فرص السوق وتلبية احتياجات العملاء بسرعة وموثوقية أكبر.

اتخاذ القرار الاستراتيجي لصالح الأدوات الداخلية

اتخاذ قرار نقل تصنيع القوالب والأدوات داخليًا هو استثمار استراتيجي كبير، وليس مجرد إنفاق رأسمالي. وعلى الرغم من أن الاستعانة بمصادر خارجية يمكن أن تقدم تكاليف أولية أقل، فإن المزايا طويلة الأجل للنموذج الداخلي—مثل الجودة العالية، وحماية الملكية الفكرية القوية، والتكاليف المنخفضة، والسرعة الأعلى—غالبًا ما تُكوّن حالة عمل أكثر إقناعًا. ومن خلال امتلاك هذه المرحلة التصنيعية الحيوية، يمكن للشركات بناء عمليات أكثر متانة ومرونة وقدرة تنافسية. ويحول هذا النهج عملية صنع الأدوات من مهمة شراء بسيطة إلى أصل استراتيجي جوهري يقود الابتكار والربحية.

الأسئلة الشائعة

ما هي العيوب الرئيسية لتصنيع القوالب داخليًا؟

تتمثل العيوب الرئيسية في الاستثمار الأولي المرتفع في الآلات والبنية التحتية والكوادر الماهرة. كما تتحمل الشركات المسؤولية الكاملة عن صيانة المعدات وإصلاحها وفترات التوقف، وهي تكاليف قد تكون باهظة. علاوةً على ذلك، إذا كانت أحجام الإنتاج منخفضة أو غير منتظمة، فقد يكون من الصعب تحقيق عائد إيجابي على هذا الاستثمار الرأسمالي الكبير.

2. متى يكون من المنطقي أكثر تفويض تصنيع القوالب والأدوات؟

غالبًا ما يكون التفويض خيارًا أفضل للشركات التي لديها احتياجات إنتاج غير منتظمة أو منخفضة الحجم، لأنه يُجنبها الاستثمار الرأسمالي الكبير مقدمًا. كما أنه مفيد عندما يتطلب المشروع أدوات أو خبرات متخصصة للغاية لا تُعد جزءًا من الكفاءة الأساسية للشركة. بالنسبة للشركات الناشئة والشركات الصغيرة ذات رأس المال المحدود، يتيح التفويض الوصول إلى أدوات عالية الجودة دون العبء المالي المتعلق بامتلاك المعدات وصيانتها.

3. كيف تؤثر الأدوات الداخلية على ابتكار المنتجات؟

يمكن أن يؤدي تصنيع القوالب داخليًا إلى تعزيز الابتكار بشكل كبير. فهو يعزز التعاون الوثيق بين فرق التصميم والهندسة والإنتاج، مما يتيح إمكانية النمذجة السريعة ودورات أسرع في تطوير المنتجات. وتجعل هذه التآزر من الأسهل تجريب تصاميم ومواد وعمليات جديدة، مما يؤدي في النهاية إلى منتجات أكثر ابتكارًا وميزة تنافسية أقوى في السوق.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —