T5 مقابل T6 درجات الألمنيوم: أيهما مناسب لمشروعك؟

T5 مقابل T6 درجات الألمنيوم: أيهما مناسب لمشروعك؟

باختصار

التأثير الرئيسي لدرجة التلدين على أداء الألومنيوم هو أن درجة T6 أقوى بكثير وأكثر صلابة من T5. ويرجع ذلك إلى أن عملية T6 تمر بمعالجة حرارية أكثر كثافة تتضمن تسخينًا لحل المعادن ثم تبريدًا سريعًا في الماء قبل التعتيق الاصطناعي. ورغم أن درجة T6 توفر خصائص ميكانيكية متفوقة للتطبيقات الإنشائية، فإن درجة T5 توفر حلاً أكثر كفاءة من حيث التكلفة مع قوة كافية للعديد من الاستخدامات المعمارية والزخرفية.

فهم الأساسيات: ما هي درجات التلدين T5 وT6؟

عند اختيار سبائك الألومنيوم، فإن المادة نفسها ليست سوى جزء من المعادلة. فتصنيف الحالة الحرارية، المُشار إليه بحرف 'T' متبوعًا برقم، يوضح عملية المعالجة الحرارية المحددة التي خضع لها الألومنيوم، والتي تغير بشكل جوهري خصائصه الميكانيكية. وتُعد التلدين عملية تسخين وتبريد منضبطة تُستخدم للحصول على خصائص مرغوبة مثل القوة والصلابة والقابلية للتشكل. بالنسبة للكثير من سبائك السلسلة 6000 الشائعة، غالبًا ما يقتصر الخيار بين الحالتين الحرариتيتين T5 وT6.

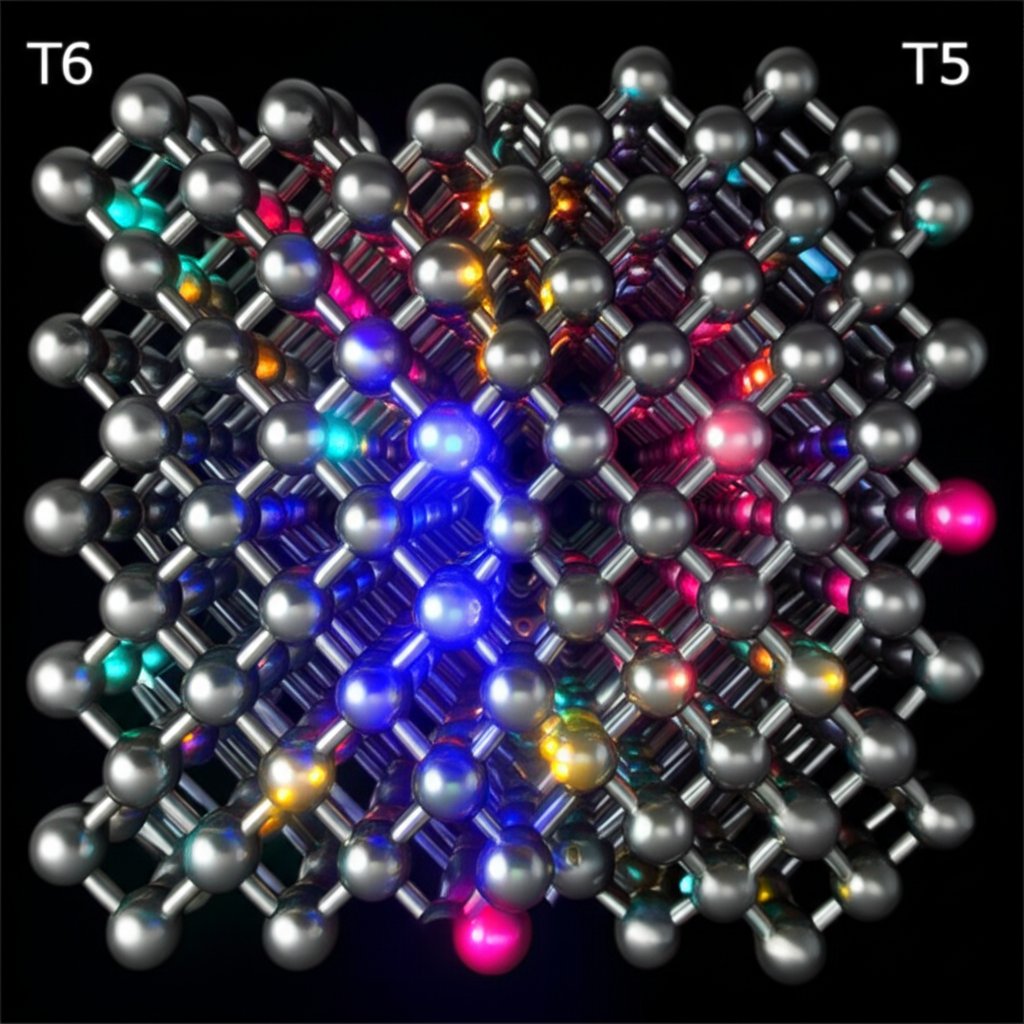

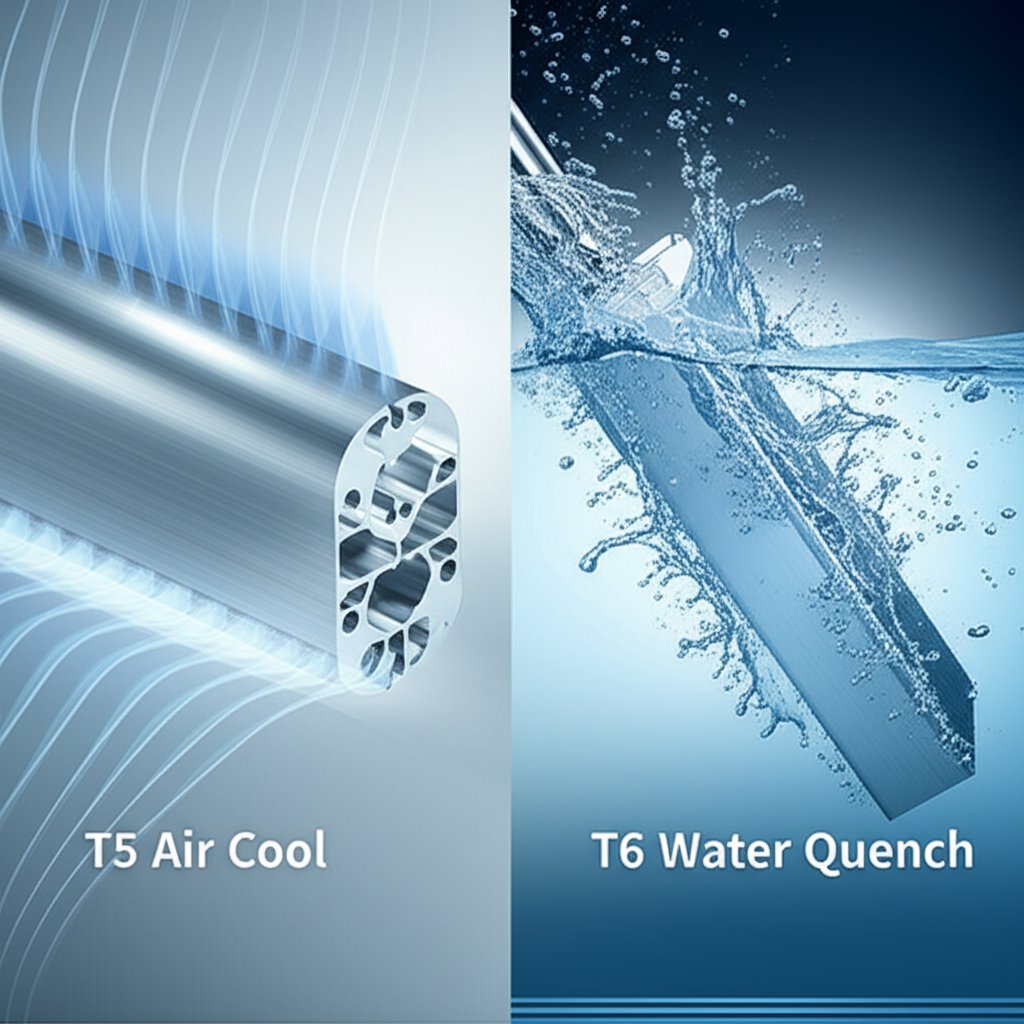

تشير الحالة الحرارية T5 إلى أن شكل الألومنيوم قد تم تبريده بعد عملية تشكيل عند درجات حرارة مرتفعة، عادةً عبر هواء مضغوط، ثم تمت معالجته بالشيخوخة الاصطناعية. وتشمل هذه العملية تسخين المادة في فرن الشيخوخة لمدة زمنية محددة لترسيب عناصر السبيكة، مما يزيد من قوتها وصلابتها. وبما أنه يتم تبريده ببطء أكبر بعد البثق، فإن عملية T5 تكون أبسط وأقل استهلاكًا للطاقة مقارنةً بـ T6.

يمثل المعالجة الحرارية من النوع T6 عملية معالجة حرارية أكثر شمولاً ومتعددة المراحل. أولاً، تُعرَض الألومنيوم لمعالجة حرارية في درجة حرارة عالية (حوالي 980°ف أو 530°م) لحل عناصر السبيكة داخل هيكل الألومنيوم. ثم تُبرد فورًا وبسرعة في الماء، وهي عملية تُعرف بالتحام. يؤدي هذا التبريد السريع إلى 'تثبيت' العناصر في مكانها. وأخيرًا، كما في حالة T5، تُعالج المادة بشكل اصطناعي في فرن للوصول إلى أقصى درجات القوة والصلابة. إن معالجة الذوبان والتبريد السريع هما الخطوتان الرئيسيتان اللتان تمنحان T6 خصائصه المتفوقة.

المقاييس الأساسية للأداء: مقارنة مباشرة

ينعكس الفرق في المعالجة الحرارية بشكل مباشر على فروق قابلة للقياس في الأداء. بالنسبة للمهندسين والمصممين والقائمين على التصنيع، فإن فهم هذه الاختلافات أمر بالغ الأهمية عند تحديد مواصفات المادة. وتتفوق المعالجة الحرارية T6 باستمرار على T5 من حيث الخصائص الميكانيكية الأساسية، مما يجعلها الخيار الأمثل في التطبيقات التي لا يمكن فيها التساهل مع الأداء.

القوة (الشد والانصهار)

الفرق الأهم بين الحالتين الحراريتين هو القوة. تُظهر ألومنيوم T6 قوة شد نهائية أعلى بشكل ملحوظ (أقصى إجهاد يمكن للمادة أن تتحمله قبل الكسر) وقوة خضوع أعلى (الإجهاد الذي تبدأ عنده المادة بالتشوه الدائم). إن المعالجة الحرارية بالذوبان والتبريد السريع في عملية T6 تؤدي إلى ترسب أكثر دقة وانتظامًا للعناصر السبيكة أثناء التعتيق، مما يكون أكثر فعالية في عرقلة حركة العيوب داخل البنية البلورية للمعدن. وينتج عن ذلك مادة أقوى بكثير. على سبيل المثال، يمكن أن يمتلك ألومنيوم 6063-T6 قوة شد تصل إلى 215 ميجا باسكال على الأقل، مقارنة بحوالي 175 ميجا باسكال لـ 6063-T5.

الصلابة

بعد القوة، تأتي الصلابة كمجال آخر يتمتع فيه المعالج T6 بميزة واضحة. وتقيس الصلابة مقاومة المادة للانطباعات والخدوش السطحية الموضعية. نظرًا لهيكله الداخلي الأكثر متانة، فإن الألومنيوم من نوع T6 يكون أكثر صلابة بشكل ملحوظ مقارنةً بـ T5. وعلى مقياس صلادة ويبرستر، يبلغ قياس T6 عادةً 13.5 HW أو أعلى، في حين يتراوح قياس T5 عادةً بين 8 و12 HW. وتساهم هذه الزيادة في الصلابة في تحسين المتانة والمقاومة للتآكل والاحتكاك في التطبيقات الصعبة.

المطيلية وقابلية التشكيل

رغم أن T6 أقوى وأكثر صلابة، إلا أن ذلك يأتي مع تنازل طفيف من حيث المطيلية وقابلية التشكيل. فالألومنيوم من نوع T5، باعتباره أكثر ليونة، يكون عمومًا أسهل في الثني والتشكيل والتشغيل دون التشقق. وتجعل القوة الزائدة لـ T6 منه مادة أكثر جسامة وأقل تساهلاً بعض الشيء أثناء عمليات التشكيل المعقدة. ومع ذلك، من المهم ملاحظة أن سبائك السلسلة 6000 حتى في حالة التلدين T6 تحافظ على قابلية عمل جيدة بشكل عام مقارنة بالعديد من المعادن عالية القوة الأخرى.

ملخص المقارنة: سبيكة 6063

| الممتلكات | حالة T5 | حالة T6 |

|---|---|---|

| المقاومة الشدّية النموذجية | ~160-175 ميجا باسكال | ~195-215 ميجا باسكال |

| مقاومة الخضوع النموذجية | ~110-130 ميجا باسكال | ~160-170 ميجا باسكال |

| الصلابة (ويبستر) | 8-12 HW | 13.5+ HW |

| قابلية التشكيل | جيد | معتدلة |

| يكلف | أقل | أعلى |

التطبيقات العملية: اختيار المعامل المناسب لمشروعك

يعتمد تحويل هذه الخصائص الفنية إلى قرارات عملية على متطلبات المشروع بالكامل. إن الاختيار بين T5 وT6 هو مثال كلاسيكي على المفاضلة الهندسية بين الأداء وإمكانية التصنيع والتكلفة.

متى تستخدم درجة الحرارة T5

تُعد درجة الحرارة T5 خيارًا ممتازًا عندما تكون القوة المعتدلة كافية ويكون السعر عاملًا مهمًا. إن توازن خصائصها الجيد يجعلها مثالية لمجموعة واسعة من التطبيقات، بما في ذلك:

- مقاسات معمارية: إطارات النوافذ، وإطارات الأبواب، والجدران المعلقة، والتجهيزات الشائعة التي تكون فيها مقاومة التآكل والقوة الكافية لدرجة T5 مثالية.

- المكونات الزخرفية: إن تشطيب سطحها الناعم وقابليتها الجيدة للتشكيل يجعلانها مناسبة جدًا للتجهيزات والملحقات الزخرفية.

- تصنيع عام: بالنسبة للمشاريع التي لا تتعرض لأحمال هيكلية عالية، توفر T5 أداءً موثوقًا دون التكلفة الإضافية لعلاج T6.

متى تستخدم درجة الحرارة T6

تجعل القوة والصلابة الفائقة لـ T6 منها عنصرًا لا غنى عنه في التطبيقات التي تكون فيها السلامة الهيكلية والمتانة أمرًا بالغ الأهمية. يجب تحديد درجة حرارة T6 لـ:

- مكونات هيكلية: تتطلب التطبيقات التي تحمل الأحمال مثل قضبان السقف، والكمرات الداعمة، ومكونات الهيكل قوة انحناء عالية من النوع T6.

- أجزاء صناعات السيارات والطيران: في هذين المجالين، يُعد نسبة القوة إلى الوزن العالية أمرًا بالغ الأهمية. ويُستخدم المعالج الحراري T6 للأجزاء التي يجب أن تتحمل إجهادات واهتزازات كبيرة مع الحفاظ على خفة الوزن.

- المعدات عالية الأداء: غالبًا ما تُصنع هياكل الدراجات الهوائية ومعدات تسلق الصخور والمكونات البحرية من ألومنيوم مُعالَج حراريًا بنوع T6 لضمان أقصى درجات الموثوقية.

على سبيل المثال، في صناعة السيارات، تعتمد المشاريع التي تتطلب مكونات هيكلية مصممة بدقة على المعالجة الحرارية من نوع T6. ولتلبية هذه الاحتياجات المتخصصة، يمكن أن توفر مقاطع الألومنيوم المخصصة من شريك موثوق مثل تكنولوجيا المعادن شاوي يي حلولًا مصممة خصيصًا تلبي معايير الجودة الصارمة مثل IATF 16949.

ما وراء الأداء: أخذ التكلفة وسهولة التشغيل بعين الاعتبار

غالبًا ما يشمل القرار النهائي اعتبارات عملية تتجاوز المواصفات الميكانيكية. يُعد السعر عامل تمييز أساسي. إن معالج T6 أكثر تكلفة من T5 لأن عملية إنتاجه تتضمن خطوات إضافية — وهي على وجه التحديد المعالجة الحرارية بالذوبان والتقسية السريعة بالماء — التي تستهلك طاقة ووقتًا أكثر. يمكن أن يكون هذا الفرق في السعر كبيرًا في المشاريع الكبيرة، ما يجعل T5 خيارًا أكثر جاذبية إذا كانت أداؤه كافية للتطبيق.

مدى إمكانية التشغيل عامل آخر. وعلى الرغم من أن كلا المعالجين سهلان في التشغيل، إلا أن طبيعة T5 الأقل صلابة قد تسمح أحيانًا بسرعات تشغيل أسرع أو تقليل تآكل الأدوات. على العكس، فإن زيادة صلابة T6 قد تجعل التعامل معه أكثر صعوبة قليلاً أثناء عمليات التشكيل أو الثني المعقدة، لأنه أقل تحملاً. بالنسبة لورش التصنيع، قد يؤثر هذا على وقت الإنتاج والتكاليف، ما يجعله متغيرًا حاسمًا في الميزانية الإجمالية للمشروع.

الأسئلة الشائعة

1. ما الفرق بين سلسلة الألومنيوم 5 وسلسلة 6؟

الفرق الأساسي يكمن في عناصر السبائك الرئيسية المستخدمة. سبائك الألومنيوم من السلسلة 5xxx تستخدم المغنيسيوم كعنصر سبيكة رئيسي، مما يمنحها مقاومة ممتازة للتآكل (خاصة في البيئات البحرية) وقوة جيدة. أما سبائك السلسلة 6xxx فتستخدم كلًا من المغنيسيوم والسيليكون، ما يسمح بمعالجتها حراريًا (مثل أنواع T5 وT6) لتحقيق قوة أعلى بكثير، ما يجعلها أكثر تنوعًا في التطبيقات الإنشائية.

2. ما الفرق بين الألومنيوم 6061 T5 وT6؟

بينما يركز هذا المقال على الفروق العامة في درجات التلدين، فإن هذه المبادئ تنطبق مباشرةً على سبائك محددة مثل 6061. فقد خضع سبيكة 6061-T6 لعملية المعالجة الحرارية الكاملة وعملية الشيخ الاصطناعي، مما يؤدي إلى قوة شد وقوة خضوع أعلى بكثير مقارنة بسبيكة 6061-T5. تُعد سبيكة 6061-T6 واحدة من أكثر سبائك الألومنيوم شيوعًا في التطبيقات الإنشائية نظرًا لمزيجها الممتاز من القوة والقابلية للحام ومقاومة التآكل.

3. هل ألمنيوم الكتلة T6 قوي؟

نعم، إن ألمنيوم الكتلة T6، ولا سيما سبيكة مثل 6061-T6، قوي جدًا. يشير مصطلح 'الكتلة' إلى أن الجزء يتم تصنيعه عن طريق تشغيل كتلة صلبة من الألومنيوم (كتلة أولية)، بدلًا من صبها بالشكل النهائي. وعندما تُمنح هذه المادة الأولية عالية الجودة درجة تلدين T6، تكون النتيجة مكوّنًا يتمتع بقوة ممتازة وسلامة إنشائية وتشطيب فاخر، ما يجعله شائعًا جدًا في أجزاء السيارات عالية الأداء وغيرها من التطبيقات المطالبَة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —