تحديد ت Wear في قوالب الختم: 3 متجهات تشخيصية للوصول إلى الصفر عطل

باختصار

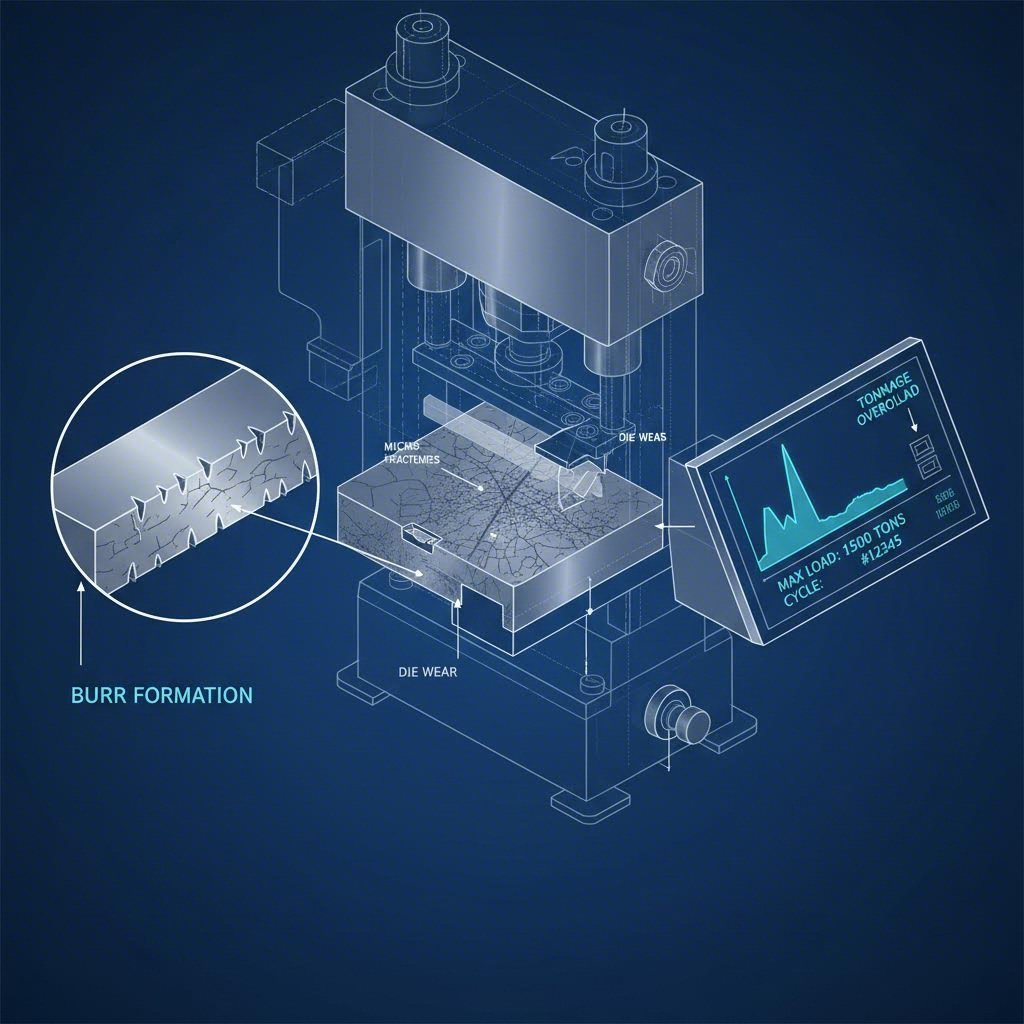

يتطلب تحديد ارتياح القالب للختم مراقبة ثلاث نقاط متجهة حرجة: الجزء المختم، المكونات المادية للقالب، ومقاييس تشغيل المطابعة. من الأعلام الحمراء الفورية ارتفاع الشظمة بما يزيد عن 10٪ من سماكة المادة (أو >0.1 مم)، وتشطيبات سطحية غير متسقة تشير إلى الالتصاق (الارتداء الالتصاقي)، وارتفاعات مفاجئة غير مفسرة في طنة المطابعة. يُميّز الكشف المبكر بين الارتداء الت abrasive التدريجي الذي يمكن إدارته عن طريق التحديد، والارتداء الالتصاقي الكارثي الذي يتطلب علاج فوري للسطح أو تطوير المواد. يمنع تنفيذ بروتوكول "آخر قطعة محفوظة" والتفتيش البصري المنتظم حدوث أعطال مكلفة في الأدوات.

فيزياء الفشل: أنواع ارتياح القالب

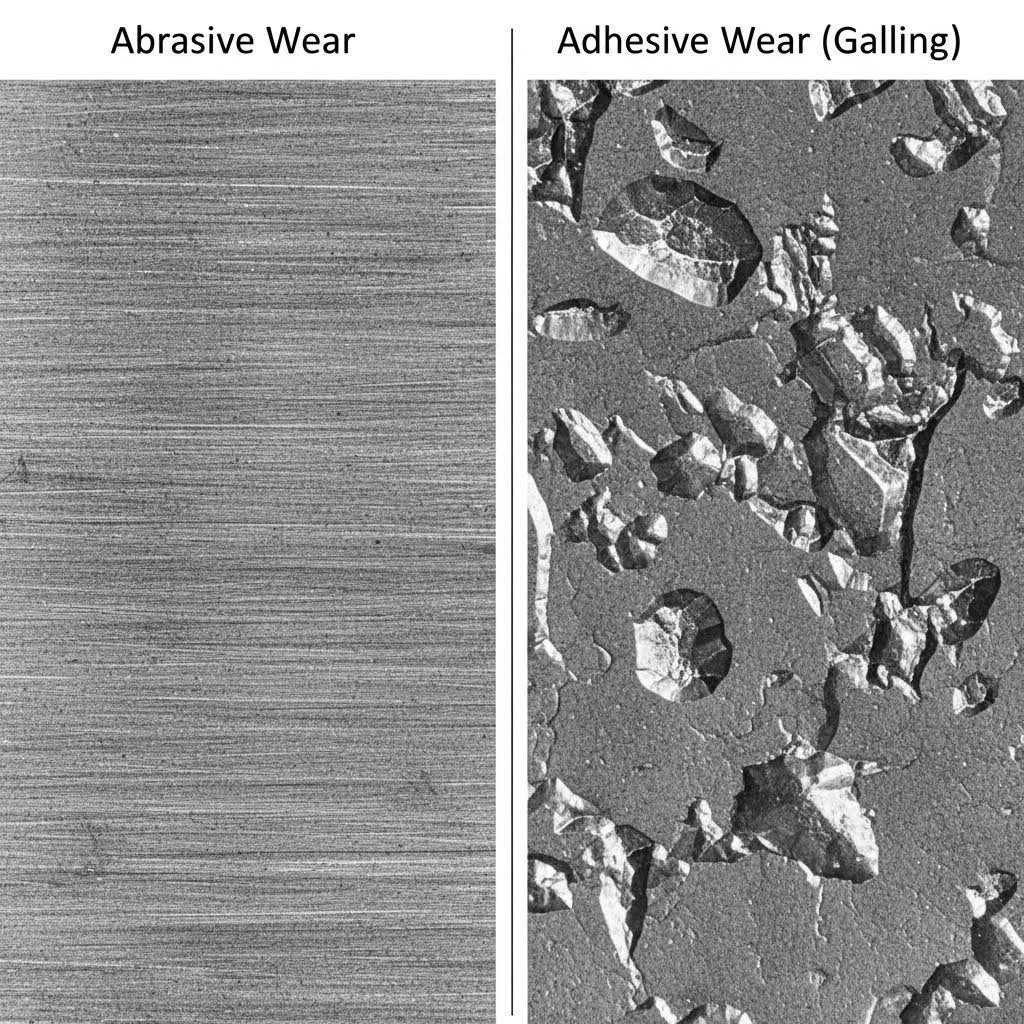

قبل تشخيص الأعراض، من الضروري فهم الآليتين الرئيسيتين اللتين تؤديان إلى تدهور أدوات الختم: البلى التآكلي والبلى اللاصق. إن التمييز بين هذين النوعين أمر بالغ الأهمية لأنه يتطلب إجراءات تصحيحية مختلفة تمامًا.

الارتداء التآكل

البلى التآكلي هو الإزالة الميكانيكية للمواد من سطح القالب الناتجة عن جزيئات صلبة أو عيوب سطحية على الصفائح المعدنية. وهو يعمل كأنه ورق صنفرة، يأكل تدريجيًا حواف القطع والأسطح المشكلة. ويُعد هذا النوع من البلى قابلًا للتنبؤ به وخطيًا.

- الآلية: الكربيدات الصلبة في الصفيحة المعدنية أو الطبقة السطحية تخدش مصفوفة القالب الأقل صلابة.

- إشارات بصرية: خربشات متجانسة في اتجاه الانزلاق؛ تكروش حواف القطع (حواف ذات زوايا مستديرة بدلًا من زوايا حادة).

- النتيجة الشائعة: فقدان تدريجي للدقة الأبعادية وزيادة تدريجية في ارتفاع الحافة الزائدة (البار)

التآكل اللاصق (التقرّس)

يُعد التآكل اللاصق، الذي يُعرف غالبًا بالتقشر أو اللحام البارد، أكثر تدميرًا وقلة تنبؤًا بكثير. ويحدث عندما ينهار فيلم التشحيم، ما يسمح باتصال مباشر بين المعدن والمعدن بين الصفيحة والأداة.

- الآلية: تسبب الضغوط والحرارة العالية المحلية انصهارًا مجهريًا لصفائح المعدن مع سطح القالب. وعندما تتحرك القطعة، تنفصل هذه الوصلات بالقص، مما يؤدي إلى تقشير كميات مجهريّة من فولاذ الأداة أو ترك رواسب من مادة العمل على القالب.

- إشارات بصرية: كتل مرتفعة من المادة على سطح القالب (التقاط المواد)؛ خدوش عميقة وممزقة على القطعة تشبه "علامات السحب".

- النتيجة الشائعة: فشل جودة فوري، وتلف كارثي في الأداة (انسداد)، وانشقاق القطعة.

| ميزة | الارتداء التآكل | التآكل اللاصق (التقرّس) |

|---|---|---|

| السبب | جسيمات صلبة/احتكاك | لحام مجهري/حرارة احتكاك |

| التقدم | تدريجي، يمكن التنبؤ به | مفاجئ، أسي |

| علامة بصرية | التخريب، حواف باهتة | نقل/استلام المواد |

| تثبيت | تلميع/شحذ | طلاء (TiN/DLC)/ترقية المادة |

الإشارة التشخيصية 1: فحص القطعة المطبوعة

القطعة المطبوعة هي المؤشر الأكثر موثوقية على حالة القالب. فهي تُعد سجلاً تحليلياً لحالة الأداة أثناء الشوط. يجب أن يبحث المشغلون عن ثلاث شاذات محددة تشير إلى التدهور.

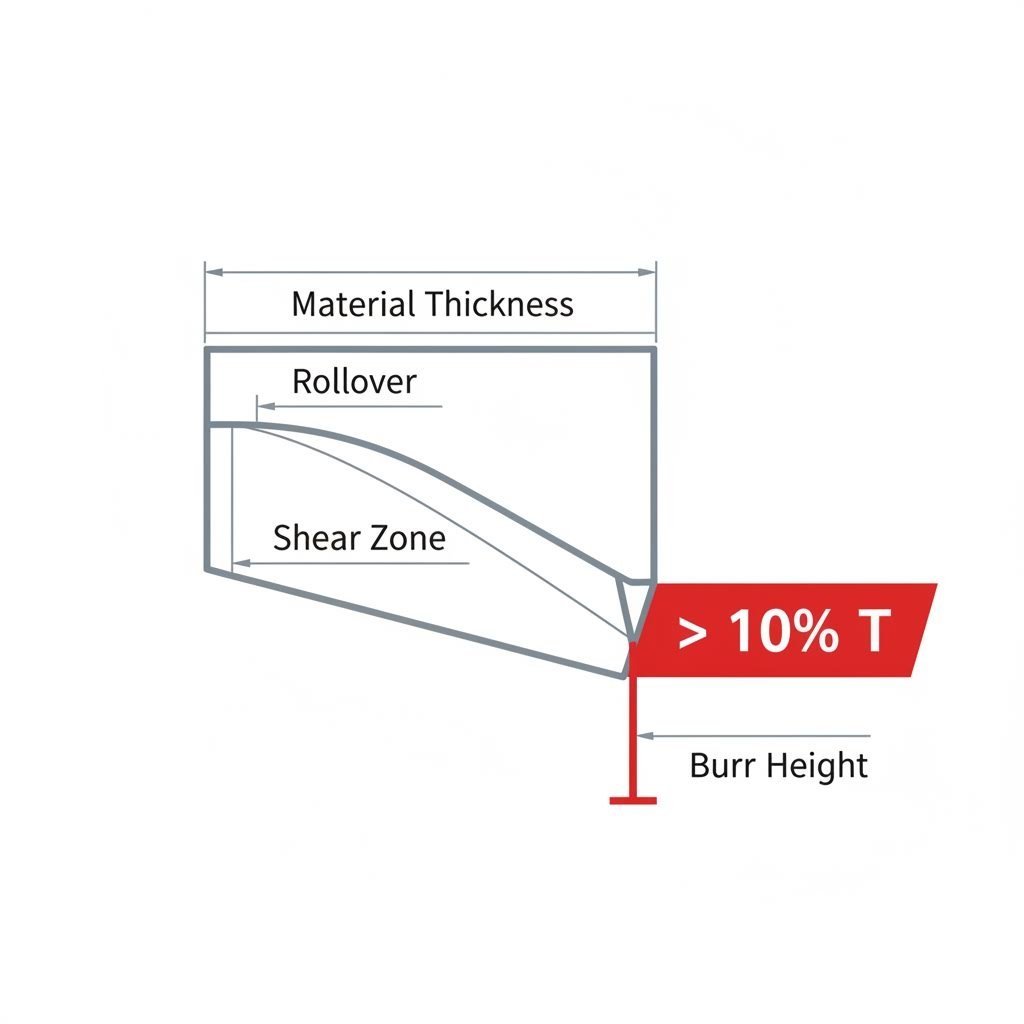

تحليل ارتفاع الحافة المبروزة (Burr Height)

يُنتج القالب الحاد كسرًا نظيفًا مع حد أدنى من الحواف المبروزة. ومع تقريب حافة القطع بسبب البلى التآكلي، فإن المثقب يقوم بـ"دفع" المادة بدلاً من قطعها بشكل نظيف. وعادةً ما تحدد المعايير الصناعية إجراء صيانة القالب عندما يتجاوز ارتفاع الحافة المبروزة 10٪ من سمك المادة أو قيمة مطلقة قدرها 0.05مم–0.1مم ، حسب متطلبات الدقة.

بروتوكول التشخيص:

- استخدم ميكرومتر أو جهاز قياس بصري لقياس ارتفاع الحافة المبروزة (burr) في نفس الموقع على أجزاء متتالية.

- تمييز بين الانحناء (المنحنى الناعم على جانب دخول القالب) و بر (البارزة الحادة على جانب الكسر). يشير زيادة التقوس إلى تآكل المثقب؛ بينما تشير زيادة الحافة المبروزة إلى تآكل زر القالب.

تدهور في جودة التشطيب السطحي

عادةً ما تدل التغيرات في تشطيب سطح القطعة على حدوث تلاصق (galling). إذا ظهرت فجأة خدوش عمودية عميقة أو «خطوط خدش» على جدار السحب العادي الناعم، فمن المرجح أن المادة تلتصق بتجويف القالب. ويشيع هذا في ختم الفولاذ المقاوم للصدأ والألومنيوم حيث تكون للمادة ميلية عالية تجاه فولاذ الأدوات.

الانجراف البُعدي

إذا بدأت أحجام الثقوب بالانكماش أو تحركت مواقع الشقوق، فإن ذلك غالبًا ما يشير إلى تآكل كبير على الحافة أو تكسر. وعندما يتشقق وجه المثقب، فإنه يخلق حملًا غير متوازن، ما يؤدي إلى انحراف طفيف في المثقب، مما يُحدث تحوّلًا في موقع الثقب ويُغيّر هندسة الفتحة.

إشارة تشخيصية 2: فحص مكونات القالب

عندما يشير الجزء إلى وجود مشكلة، فإن الخطوة التالية هي فحص الأداة فعليًا. ويستلزم ذلك فتح المطابعة وتنظيف أسطح القالب للكشف عن علامات خفيفة من التدهور.

التشقق الناتج عن الحرارة (إنهياب حراري)

يظهر التشقق الناتج عن الحرارة على هيئة شبكة من الشقوق الدقيقة المتشابكة على سطح القالب. ويحدث بسبب الت Cycling الحراري السريع—التسخين أثناء الضربة العاملة ثم التبريد السريع بين الضربات. ويشيع هذا في العمليات عالية السرعة أو في عمليات الختم الساخن.

- المخاطر: يمكن أن تنتشر هذه الشقوق الصغيرة بعمق داخل فولاذ الأداة، مما يؤدي إلى تحطّم كارثي.

- الكشف: استخدم صبغة اختراق أو ببساطة امسح السطح بسائل تنظيف؛ حيث يتبخر السائل من على السطح ولكنه يبقى داخل الشقوق، ما يجعلها مرئية.

تراكم التالك (التقرط)

افحص المناطق ذات الاحتكاك العالي مثل الخيوط السفلية والمنحنيات. ويظهر التآكل على هيئة بقع لامعة أو رواسب من مادة العمل الملتحمة مع فولاذ الأداة. حتى طبقة رقيقة بحجم 10 ميكرون يمكن أن تغير معامل الاحتكاك بما يكفي للتسبب في تصدع القطعة. وغالبًا ما يستخدم العمال قطعة من القماش النحاسي لفرك هذه المناطق؛ حيث يلتصق النحاس اللين بالنتوءات الدقيقة الناتجة عن التآكل التي لا يمكن رؤيتها بالعين المجردة.

تقشر الحافة مقابل الاستدارة

يجب التمييز بين التقشر (فقدان قطع صغيرة) والاستدارة (البلى السلس). فالتقشر يشير إلى أن مادة الأداة هشة جدًا أو أن محاذاة المكبس غير صحيحة (مما يؤدي إلى تداخل بين المثقب والقالب). أما الاستدارة فهي نتيجة طبيعية للبلى الكاشط وتشير ببساطة إلى حاجة الأداة إلى إعادة الشحذ.

الإشارة التشخيصية 3: مؤشرات العملية والصوت

يوفر المكبس نفسه ملاحظات فورية حول حالة القالب. وغالبًا ما يستطيع العمال ذوو الخبرة "سماع" المشكلة قبل رؤيتها.

قمم مؤشر الطنين

مع تآكل الحواف القطعية، تزداد القوة المطلوبة لكسر المعدن بشكل كبير. إن جهاز مراقبة الطنين الذي يُظهر اتجاهًا تصاعديًا تدريجيًا (مثلًا: +5٪ خلال وردية عمل) يشير إلى تآكل تدريجي طبيعي. أما الزيادة المفاجئة، فغالبًا ما تدل على وجود خدش في المثقب أو التصاق شديد حاد.

الإشارات السمعية

يُصدر القالب الحاد صوت "فرقعة" واضح عند قصه للمعدن. ومع تآكل القالب، يتغير هذا الصوت إلى صوت "دوي" أو "انفجار" ثقيل وباهت. يحدث هذا التغيير لأن الحواف البالية تقوم بضغط المعدن بدلاً من قطعه بشكل نظيف، مما يؤدي إلى إطلاق الطاقة لاحقًا في الشوط (الطّنّية العكسية).

تحليل التزييت

تحقق من مادة التزييت المستعملة أو قاع حذاء القالب. إذا كانت الزيوت متحولة اللون أو تحتوي على رقائق معدنية مرئية (تشبه البريق)، فهذا يشير إلى حدوث تآكل لاصق شديد يولد نواتج تآكل. وسيؤدي هذا "ورق الصنفرة السائل" إلى تسريع فشل الأداة بسرعة إذا لم يتم تصريفه.

الإجراء التصحيحي: من التشخيص إلى الحل

بمجرد تحديد نوع التآكل وموقعه، يجب على الهندسة اختيار الحل المناسب. يعتمد الحل على ما إذا كان الهدف هو إصلاح سريع أو تحسين طويل الأمد للعملية.

| العرض | السبب المحتمل | الحل الفوري | الحل على المدى الطويل |

|---|---|---|---|

| التشققات > 0.1 مم | التآكل الكاشط (الحواف البالية) | تقويم/طحن الأداة | الترقية إلى فولاذ مسحوق (مثل CPM 10V) |

| علامات خدش على القطعة | التآكل اللاصق (التقرّس) | تنعيم سطح القالب | تطبيق طلاء TiAlN أو DLC |

| مثقب متكسر | الهشاشة/عدم المحاذاة | استبدال المثقب | تحقق من المحاذاة؛ استخدم فولاذًا أكثر قوة (S7 مقابل D2) |

ترقيات استراتيجية: بالنسبة للتآكل الكاشط المستمر، يمكن أن يؤدي الترقية من الفولاذ الأدواتي القياسي D2 إلى فولاذ مسحوق المعادن (PM) إلى زيادة العمر الافتراضي بنسبة 500٪ بسبب توزيع كاربيد أدق. وبالنسبة للتآكل اللصقي، توفر الطلاءات البخارية الفيزيائية (PVD) مثل كاربونيتريد التيتانيوم (TiCN) حاجزًا صلبًا وزلقًا يمنع اللحام الجزئي.

لبرامج السيارات عالية الحجم حيث يكون طول عمر القالب والدقة أمرًا لا غنى عنه، فإن التعاون مع الشركات المصنعة المتخصصة غالبًا ما يكون الاستراتيجية الوقائية الأكثر فعالية. شركات مثل تكنولوجيا المعادن شاوي يي تستفيد من بروتوكولات معتمدة حسب IATF 16949 وقدرات مكابس تصل إلى 600 طن لتغطية الفجوة بين النماذج الأولية والإنتاج الضخم، مما يضمن هندسة الأدوات بحيث تتحمل ملايين الدورات دون تدهور مبكر.

إتقان صيانة القوالب

الصيانة الفعالة لأدوات القص ليست مجرد استجابة للأدوات التالفة؛ بل هي تنبؤ بالفشل قبل أن يؤثر على جودة القطعة. من خلال دمج البيانات المستمدة من القطعة المقطوعة (الشرائط/التشطيب)، وسطح القالب (التشقق الحراري/التآكل)، والماكينة (الحمولة/الصوت)، يمكن للمصنّعين الانتقال من نمط الاستجابة الطارئة إلى الصيانة المخططة. هذا النهج الاستباقي يقلل من وقت التوقف، ويُطيل عمر الأداة، ويضمن جودة متسقة في كل ضربة.

الأسئلة الشائعة

ما هو التحمل النموذجي للثقوب المقطوعة قبل الحاجة إلى الصيانة؟

رغم أن التحملات المحددة تعتمد على التطبيق، فإن معظم عمليات القص الدقيقة تحافظ على تحملات الثقوب ضمن +/- 0.002 بوصة (+/- 0.05 مم) إذا تجاوزت القياسات هذا النطاق أو أصبح شكل الثقب بيضاوياً، فهذا يشير إلى تآكل كبير في المثقب أو انحراف فيه، مما يستدعي صقله أو استبداله فورًا.

ما هي الخطوات السبع في طريقة الختم؟

تشمل العمليات السبع الشائعة للقطع المعدني التقطيع (قطع الشكل الأولي)، الثقب (ثقب الفتحات)، رسم (تشكيل أشكال كأسية)، الثني (تشكيل الزوايا)، الانحناء الهوائي (الضغط داخل القالب دون الوصول إلى القاع)، التسوية/التصنيع النقدي (ختم بدقة عالية الدقة/بصمة)، و القص (إزالة المواد الزائدة). تظهر أنماط التسخة بشكل مختلف في كل مرحلة، حيث يتسبب السحب في زيادة التصاق والقطع يؤدي إلى زيادة تآكل الحواف بالاحتكاك).

3. ما الفرق بين القص بالقالب والختم؟

يُشير القص بالقالب عادةً إلى قص مواد أكثر ليونة (مثل الورق، القماش، المطاط) أو أوراق رقيقة باستخدام قالب فولاذي على شكل شفرة أو قالب دوار، غالبًا على آلة ضغط مسطحة. أما الختم فهو عملية تشكيل باردة تتطلب قوة ضغط عالية على المعادن، ويستخدم أزواج من القوالب الفولاذية (مطرقة وقوالب) لقص أو ثني أو سحب الصفائح المعدنية إلى أشكال معقدة ثلاثية الأبعاد. ويكون ت Wear القالب في عملية الختم أكثر عدوانية بشكل ملحوظ بسبب قوة القص العالية للمetals.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —