إتقان التحملات للبثق المخصص: دليل عملي

إتقان التحملات للبثق المخصص: دليل عملي

باختصار

يشير تحديد التحملات للبثق المخصص إلى تحديد الانحراف المقبول عن الأبعاد الاسمية لتصميم ما لضمان التوافق الصحيح والوظيفة والأداء. ويتضمن هذا الإجراء الحيوي تحقيق توازن بين الدقة وتكلفة التصنيع. وتشمل الاعتبارات الرئيسية المادة (الألومنيوم مقابل البلاستيك)، وتعقيد الشكل، وسماكة الجدران، والاستعانة بمعايير الصناعة، مثل تلك الصادرة عن جمعية الألومنيوم.

فهم أساسيات تحملات البثق

في أي عملية تصنيع، من المستحيل تحقيق أبعاد مثالية في كل مرة. تُحدد تسامحات البثق النطاق المقبول للتغير في أبعاد القطعة المحددة. وفقًا للخبراء في بثق البلاستيك، فهي المعاملات الحرجة التي تحدد الانحراف المسموح به عن التصميم الاسمي. وعادةً ما تُعبّر هذه التغيرات كقيمة زائد أو ناقص (مثلاً: ±0.01 بوصة)، وهي أساسية للتحكم في الجودة ووظيفة القطعة.

لا يمكن المبالغة في أهمية التسامحات المحددة بشكل صحيح. فهي تؤثر بشكل مباشر على ثلاث مناطق حرجة: الملاءمة، والأداء، والتكلفة. بالنسبة للمكونات التي يجب تجميعها مع أجزاء أخرى، تضمن التسامحات ملاءمة مناسبة دون حدوث تداخل أو فراغات. من الناحية الوظيفية، تكفل التسامحات أن يؤدي الجزء وظيفته كما هو مطلوب تحت ظروف الإجهاد التشغيلية. وبشكل حاسم، تؤثر التسامحات تأثيرًا كبيرًا على التكلفة؛ إذ يمكن أن يؤدي فرض تسامحات ضيقة أكثر من اللازم دون داعٍ إلى زيادة كبيرة في تكاليف الأدوات، وإبطاء معدلات الإنتاج، وزيادة نسب الرفض. على النقيض، تجعل التسامحات المخططة جيدًا عملية التصنيع أسرع وأقل تكلفة.

عمومًا، تُصنف التسامحات إلى نوعين: تسامحات قياسية وتسامحات دقيقة. التسامحات القياسية هي حدود مقبولة في الصناعة تُنشر من قبل منظمات مثل الجمعية الأمريكية للألمنيوم . هذه تُعد معيارًا اقتصاديًا لمعظم التطبيقات العامة وتضمن درجة من الاتساق عبر مختلف المصنّعين. أما التسامحات الدقيقة أو المخصصة فهي حدود أضيق تُطلب للمكونات التي تتطلب تجميعًا معقدًا أو استخدامات عالية الأداء. ورغم أنها توفر دقة أكبر، فإنها تستدعي أدوات متقدمة أكثر وتحكّمًا في العمليات، ما يزيد التكلفة الإجمالية.

العوامل الرئيسية التي تؤثر على تسامحات البثق

إن التسامحات القابلة للتحقيق في بثق مخصص ليست عشوائية؛ بل تتأثر بمجموعة من العوامل الفيزيائية والميكانيكية. إن الفهم الشامل لهذه المتغيرات خلال مرحلة التصميم أمر بالغ الأهمية لإنشاء منتج قابل للتصنيع وبتكلفة فعالة.

نوع المادة وخصائصها

المواد التي يتم بثقها هي العامل الرئيسي في تحديد التحكم في التحملات. تختلف سلوك المواد المختلفة تحت تأثير الحرارة والضغط في عملية البثق. على سبيل المثال، فإن سبائك الألومنيوم اللينة مثل 6063 تكون عادةً أسهل في البثق ويمكنها الاحتفاظ بتحملات أضيق مقارنة بالسبائك الأصعب والأقوى مثل 6061. وبالمثل، في البلاستيك، يمكن للمواد ذات معدلات التمدد والانكماش الحراري العالية أن تُظهر تباينًا أكبر في الأبعاد أثناء التبريد، مما يجعل الحفاظ على تحملات ضيقة أكثر صعوبة.

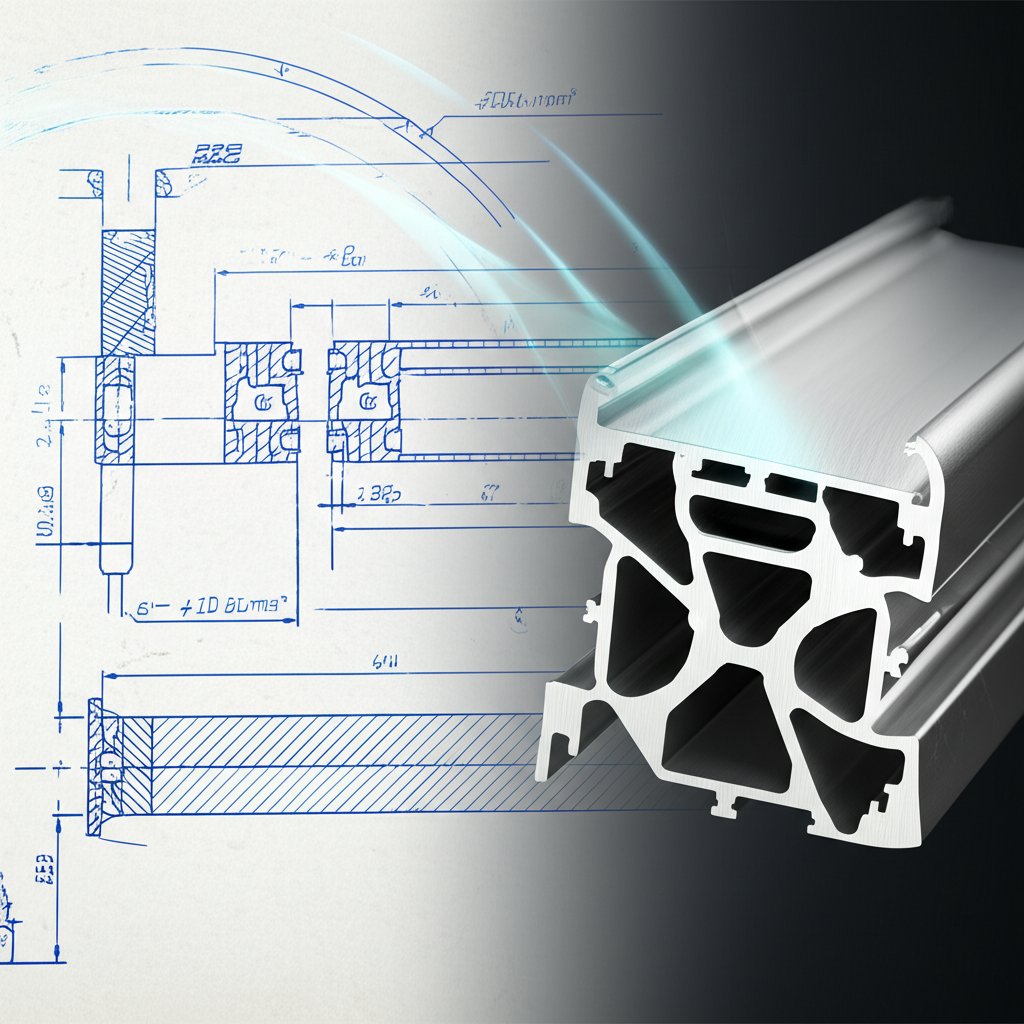

تعقيد الملف الشخصي

يلعب شكل العارضة المبثوقة دورًا كبيرًا في ذلك. إن الأشكال البسيطة، الصلبة، والمتقارنة هي الأسهل في التحكم. ومع زيادة التعقيد، تزداد صعوبة الحفاظ على التحملات الضيقة. وتشمل الخصائص التي تمثل تحديات:

- الأقسام المجوفة: تتطلب هذه أقالب أكثر تعقيدًا والتحكم الدقيق في تدفق المادة لضمان سماكة جدران متسقة.

- الخصائص غير المتماثلة: يمكن أن تؤدي التصاميم غير المتوازنة إلى تدفق غير متساوٍ للمادة والتشوه أثناء التبريد.

- قنوات عميقة وضيقة: يمكن أن يكون من الصعب على المادة ملء هذه السمات بشكل متسق.

- الزوايا الحادة: من الصعب جدًا تحقيق زوايا حادة مثالية؛ وغالبًا ما يكون تحديد نصف قطر صغير أكثر عملية وقابلية للتصنيع.

سمك الجدار و التكافؤ

من الضروري الحفاظ على سماكة جدران موحدة طوال المقطع. يمكن أن تؤدي التغيرات الكبيرة في السماكة إلى تبريد أجزاء مختلفة من المقطع بمعدلات مختلفة. ويُعد هذا التبريد غير المنتظم السبب الرئيسي للإجهادات الداخلية، التي قد تؤدي إلى الانحناء أو التشوه أو التقوس في القطعة النهائية. خلال مرحلة التصميم، يُعتبر السعي نحو جدران موحدة قدر الإمكان مبدأً أساسيًا في تصميم القابلية للتصنيع (DFM).

تصميم القالب والجودة

إن قالب البثق هو الأداة التي تُشكل المادة، ويعتبر جودته أمرًا بالغ الأهمية. ويمكن لقالب مصمم جيدًا، مصنوع من فولاذ عالي الجودة بواسطة صانع قوالب ذو خبرة، أن يعوّض عن مشكلات تدفق المادة المحتملة، ويتنبأ بكيفية تشوه الشكل عند التبريد. وتنعكس دقة القالب بشكل مباشر على الدقة البعدية وثبات الأجزاء المبثوقة. ويشكّل الاستثمار في أدوات عالية الجودة أساسًا لتحقيق تحملات ضيقة وقابلة للتكرار.

دليل عملي لتحديد التحملات في تصميمك

إن تحويل المعرفة النظرية إلى مواصفات عملية ومحددة بوضوح هو الخطوة النهائية لضمان تلبية بثقك المخصص لمتطلباته. ويساعد اتباع عملية منظمة في إيصال احتياجاتك بوضوح إلى الشركة المصنعة وتجنب الأخطاء المكلفة.

- تحديد الأبعاد الحرجة للوظيفة ليست جميع الأبعاد على جزء ما متساوية من حيث الأهمية. قم بتحليل تصميمك لتحديد السمات الحرجة الخاصة بالتركيب أو التجميع أو الأداء. حدد هذه السمات بوضوح على الرسومات الفنية الخاصة بك. يتيح لك هذا التركيز تمكين المصنّع من تطبيق ضوابط أكثر صرامة عند الضرورة، مع استخدام تحملات قياسية أقل تكلفة في الأماكن الأخرى.

- استشر جداول المواصفات الصناعية القياسية. قبل تحديد قيم مخصصة، ابدأ دائمًا بالمواصفات القياسية الصناعية. بالنسبة للألومنيوم، فإن المصدر الأساسي هو المواصفات والأرقام المرجعية للألومنيوم المنشورة من قبل جمعية الألومنيوم، والتي يتم الإشارة إليها من قبل مجلس مصنعي المقاطع الألومنيومية . توفر هذه الجداول تحملات مُعتمدة للأبعاد والمستقيمية والالتواء والميزات الهندسية الأخرى بناءً على حجم وشكل المقطع.

- قم بإجراء تحليل التكلفة والفائدة. لكل بُعد حرج، قم بتقييم ما إذا كانت التحملات القياسية كافية. وإذا كانت هناك حاجة إلى تحملات أكثر دقة، فافهم أن ذلك من المرجح أن يزيد التكاليف. والهدف هو تحديد التحملات الأكثر تساهلاً (الأوسع) التي تتيح للجزء مع ذلك العمل بشكل صحيح، وهي ممارسة تتجنب النفقات التصنيعية غير الضرورية.

- وثّق التحملات بوضوح على الرسومات. استخدم الترميز الموحّد لتحديد التحملات في رسوماتك الهندسية. ورغم شيوع الترميز البسيط بالجمع/الطرح (±)، فإنه بالنسبة للعلاقات الهندسية الأكثر تعقيدًا، ينبغي النظر في استخدام الأبعاد الهندسية والتحملات (GD&T). إن نظام GD&T هو لغة رمزية توفر طريقة أكثر دقة لتعريف التغير المسموح به في شكل الجزء، وتوجّهه، وموقع خصائصه.

- تعاون مع مصنّعك. اشترك مع شريك البثق الخاص بك في وقت مبكر خلال عملية التصميم. يمكن لشركة بثق ذات خبرة أن تقدم ملاحظات لا تُقدّر بثمن حول إمكانية تصنيع تصميمك وتساعدك في تحديد تسامحات واقعية وفعالة من حيث التكلفة. بالنسبة للمشاريع الخاصة بالسيارات التي تتطلب مكونات مهندسة بدقة، فكِّر في شريك موثوق مثل تكنولوجيا المعادن شاوي يي ، الذي يوفر خدمة شاملة متكاملة من النماذج الأولية السريعة إلى الإنتاج الكامل ضمن نظام جودة معتمد بدقة وفقًا للمواصفة IATF 16949. التعاون المبكر يمنع عمليات إعادة التصميم المكلفة وتأخيرات الإنتاج.

الإبحار في معايير الصناعة للألمنيوم والبلاستيك

توفر معايير الصناعة لغة مشتركة بين المصممين والمصنعين، مما يضمن الاتساق والجودة. ومع ذلك، تختلف منظومة المعايير بشكل كبير بين الألمنيوم والبلاستيك.

معايير بثق الألمنيوم

يُنظَّم قطاع صناعة الألومنيوم بشكل جيد من خلال مجموعة شاملة من المعايير، ويُدار بشكل أساسي من قبل جمعية الألومنيوم. وتشمل هذه المعايير، الموضحة في وثائق مثل الوثيقة المتاحة من MK Metal ، مجموعة واسعة من الخصائص الهندسية والأبعاد. ويُعد التواصل مع المورد الخاص بك باستخدام هذه التحملات القياسية أمراً أساسياً لضمان عملية فعّالة. وتشمل بعض الأنواع الشائعة ما يلي:

| نوع التحمل (Tolerance Type) | الوصف |

|---|---|

| المقطع العرضي | يُحدد الانحراف المسموح به في أبعاد الشكل، مثل الارتفاع والعرض وسماكة الجدار. |

| الوضع المستقيم | يقيس أقصى انحراف مسموح به عن خط مستقيم مثالي على طول طول القَطْر. |

| التواء | يُعرِّف الدوران المسموح به للشكل على طول محوره الطولي، وغالباً ما يُقاس بالدرجات لكل قدم. |

| الاستواء | يُطبَّق على الأسطح المستوية ويقيس انحرافها عن مستوى مثالي. |

| الزاوية العمودية | يُحدد التغير المقبول في الزاوية بين سطحين، لضمان أن تكون الزاوية 90° ضمن نطاق محدد (مثلاً: 90° ±1°). |

تحمّلات البثق البلاستيكي

على عكس الألومنيوم، لا توجد في صناعة بثق البلاستيك مجموعة واحدة من معايير التحملات مُعتمدة بشكل عالمي. تعتمد تسامحات البلاستيك بشكل كبير على المادة المحددة، وتعقيد الشكل، وقدرات الشركة المصنعة الداخلية. فلكل أنواع البلاستيك خصائص فريدة، مثل معدلات التمدد الحراري والانكماش، والتي تؤثر تأثيراً كبيراً على الثبات بالأبعاد. لذلك، من الضروري العمل بشكل وثيق مع مصنع بثق البلاستيك الخاص بك لتحديد تسامحات قابلة للتحقيق بالنسبة لتطبيقك و اختيار المادة الخاص بك. وغالباً ما تكون النماذج الأولية والتشغيلات التجريبية ضرورية للتحقق من التسامحات قبل الانتقال إلى الإنتاج الكامل.

الأسئلة الشائعة

1. كيف تحدد التحمل؟

يتم تحديد التسامحات على الرسومات الهندسية والفنية. وعادةً ما يتم ذلك باستخدام رمز الزائد-ناقص (±) بجانب البعد (مثلاً: 1.500" ±0.010"). بالنسبة لمتطلبات أكثر تعقيدًا تتعلق بشكل أو موضع عنصر معين، تُستخدم رموز الأبعاد والتسامحات الهندسية (GD&T) وفقًا لمعايير مثل ASME Y14.5.

ما هو تسامح البثق المادي؟

لا يوجد تسامح واحد للبثق المادي، لأنه يختلف بشكل كبير. وتشمل العوامل المستخدمة نوع المادة (الألومنيوم، PVC، ABS)، وحجم التعريف وتعقيده، وجودة الأداة. بالنسبة للألومنيوم، قد تتراوح التسامحات الأبعادية القياسية من ±0.008" للميزات الصغيرة إلى أكثر من ±0.100" للتعريفات الكبيرة جدًا. وغالبًا ما تكون تسامحات بثق البلاستيك أقل دقة بسبب التمدد الحراري. يجب دائمًا الرجوع إلى المعايير الصناعية أو المصنّع الخاص بك للحصول على النطاقات المحددة.

كيفية تحديد حدود التسامح؟

تُعرَّف حدود التحمل بناءً على المتطلبات الوظيفية للجزء. ويشمل الإجراء تحديد الأبعاد الحرجة بالنسبة لملاءمة الجزء ووظيفته، وإجراء تحليل التكلفة مقابل الفائدة لتجنب التحمل الزائد، وفهم قدرات عملية التصنيع. ويجب أن تكون الحدود واسعة قدر الإمكان مع التأكد في الوقت نفسه من أن الجزء سيعمل بالشكل المطلوب.

4. كيف أختار التحملات المناسبة؟

يتمثل اختيار التحملات المناسبة في عملية متعددة الخطوات. أولاً، حدد الخصائص الحرجة في تصميمك. ثانيًا، راجع جداول التحملات القياسية في الصناعة كأساس أولي. ثالثًا، حدّد ما إذا كانت هناك أي خصائص تتطلب تحملات مخصصة أضيق لأسباب تتعلق بالأداء. وأخيرًا، والأهم من ذلك، تعاون مع مصنّع البثق الذي اخترته للتأكد من أن التحملات التي حدّدتها قابلة للتحقيق ومن حيث التكلفة بالنسبة لعمليته.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —