التشكيل بالطرق مقابل الصب: القوة أم التعقيد بالنسبة لقطع السيارات؟

باختصار

عند الاختيار بين التسخين والصب لأجزاء السيارات، فإن القرار يعتمد على مقارنة بين القوة وتعقيد التصميم. يُنتج التسخين مكونات أقوى ميكانيكيًا وأكثر متانة، وهي مثالية للتطبيقات عالية الإجهاد مثل العمود المرفاسي والأعمدة الواصلة، وذلك عن طريق تشكيل المعدن الصلب تحت ضغط هائل. على النقيض من ذلك، يتضمن الصب صب المعدن المنصهر في قالب، وهي عملية أكثر فعالية من حيث التكلفة لإنشاء أشكال معقدة ومعقدة مثل كتل المحرك وعلب ناقل الحركة.

فهم الأساسيات: ما هو التسخين والصب؟

لفهم النقاش المتعلق بالتشكيل مقابل الصب، من الضروري فهم المبادئ الأساسية لكل عملية تصنيع. على الرغم من أن كلا الطريقتين تُستخدمان لتشكيل المعادن، إلا أن منهجياتهما مختلفة جذريًا، مما يؤدي إلى خصائص مادية وتطبيقات مختلفة بوضوح في عالم السيارات. فهما يُعدّلان شكل المعدن على المستوى الداخلي، ما يؤدي إلى تغييرات هيكلية كبيرة.

الصب هي عملية يتم فيها تسخين المعدن حتى يصبح سائلاً. ثم يُسكب هذا المعدن السائل في قالب أو قالب هندسي ذي شكل مخصص ويُترك ليبرد ويتصلب. وبمجرد التبريد، يأخذ الجزء المعدني الجديد شكل تجويف القالب. كما هو موضح من قبل Reliance Foundry تُعد هذه الطريقة متعددة الاستخدامات بشكل استثنائي، حيث يمكنها إنتاج أجزاء كبيرة ومعقدة للغاية يصعب أو يستحيل إنشاؤها بخلاف ذلك. وتشمل التقنيات الشائعة الصب الرملي، والقالبة بالضغط (الدايز)، والصب بالاستثمار، وكل منها مناسب لمستويات مختلفة من التعقيد وأحجام الإنتاج.

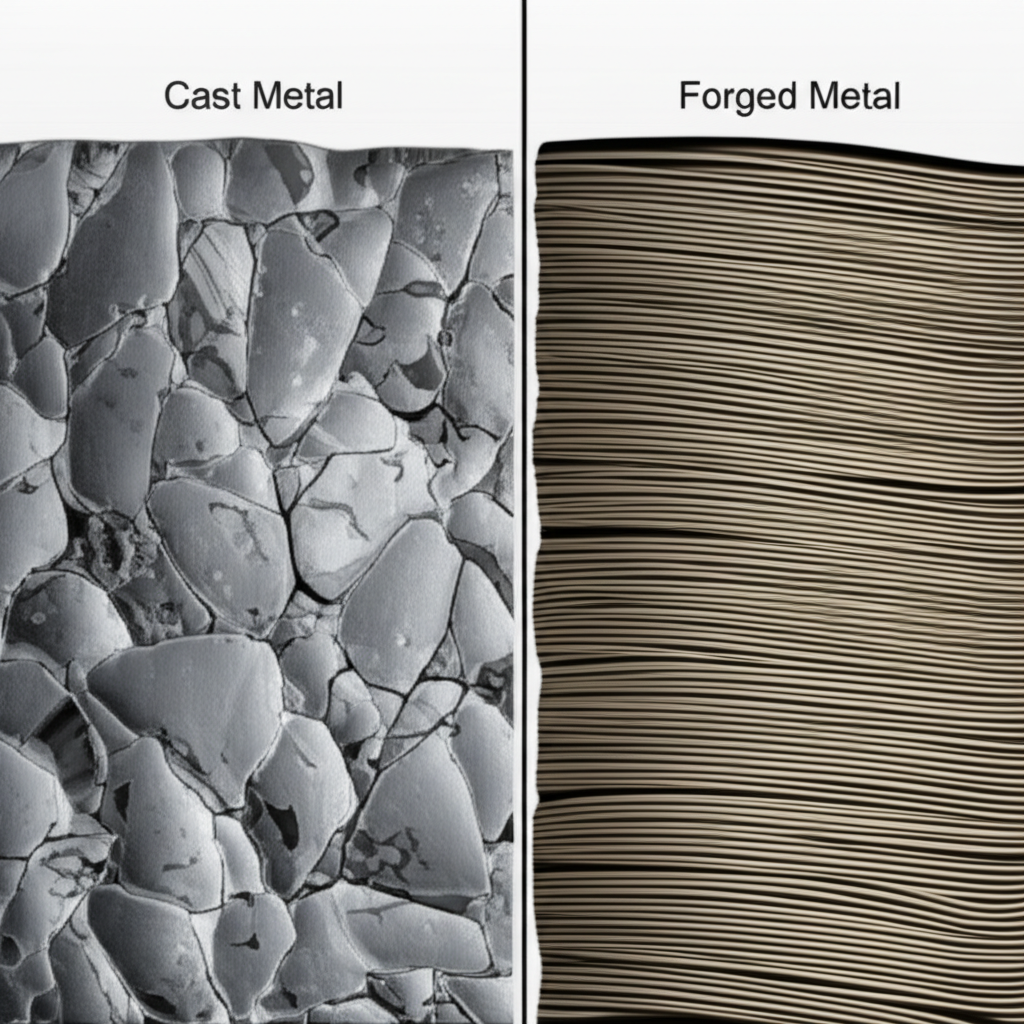

على النقيض من الصب، فإن التزريق يعمل مع المعدن في حالته الصلبة. وتشمل هذه العملية تطبيق طاقة حرارية وميكانيكية هائلة—عن طريق الضرب أو الكبس أو الدرفلة—على قطعة معدنية تُعرف باسم سلك أو بلّورة، لتشويهها وتشكيلها. ويؤدي هذا الضغط الشديد إلى تنقية البنية الحبيبية الداخلية للمعدن، بحيث تتماشى مع شكل القطعة. وتلك المحاذاة، كما يوضح VPIC Group هي ما يمنح المكونات المزدَرقة مقاومتها الاستثنائية للقوة والتعب، مما يجعلها واحدة من أقدم وأكثر تقنيات العمل بالمعادن موثوقية.

الاختلافات الرئيسية: مقارنة مباشرة

إن اختيار التزريق أو الصب لمكونات السيارات يؤثر بشكل مباشر على الأداء والتكلفة وإمكانيات التصميم. وتقدم كل عملية مجموعة فريدة من المزايا والقيود عبر عدة عوامل حاسمة. ويُعد فهم هذه الفروقات أمرًا أساسيًا لاختيار الطريقة المثلى لمكوّن معين.

القوة والمتانة: هذا هو العامل المميز الأكثر أهمية. يُعد التزريق الفولاذي واضح الفائز من حيث القوة. إن عملية التشويه الميكانيكي للمعدن تقوم بتحسين تركيب حبيباته وتُزيل التجاويف أو المسامية الداخلية. وينتج عن ذلك أجزاء أقوى بكثير، وأكثر متانة، ومقاومة أكبر للصدمات والتعب مقارنة بنظيراتها المسبوكة. Frigate Manufacturing تشير إلى أن الفولاذ المطروق يمكن أن يكون أقوى بنسبة تصل إلى 26٪ مقارنة بالفولاذ المصبوب. أما الصب، فمن ناحية أخرى، فقد يؤدي في بعض الأحيان إلى ظهور عيوب مثل المسامية (فقاعات هواء محبوسة) أثناء تبريد المعدن المنصهر، مما قد يخلق نقاط ضعف ويقلل من السلامة الهيكلية الكلية.

تعقيد التصميم والتفاصيل: يتمتع الصب بالميزة عندما يتعلق الأمر بالتصاميم المعقدة. نظرًا لأن العملية تبدأ بالمعادن السائلة، يمكنه ملء قوالب معقدة لإنشاء أجزاء تحتوي على ممرات داخلية معقدة، وجدران رقيقة، وتفاصيل دقيقة. مما يجعله مثاليًا للمكونات مثل كتل المحركات ورؤوس الأسطوانات. أما التزريق فهو أكثر محدودية في هذا الصدد؛ فبسبب الضغط الهائل المطلوب، يصبح من الصعب و costly إنتاج أشكال شديدة التعقيد، خاصة تلك التي تتضمن هندسات داخلية معقدة.

سلامة المواد والجودة: عادةً ما تكون للأجزاء المسننة بنية مادية أكثر انتظامًا وقابلية تنبؤ. حيث يتبع تدفق الحبيبات محيط الجزء، مما يعزز خصائصه الميكانيكية. أما الأجزاء المصوبة، رغم أنها مناسبة للعديد من التطبيقات، فإنها تمتلك بنية حبيبية أكثر عشوائية، ويمكن أن تكون عرضة لعيوب مثل الانكماش أو التشققات أو المسامية أثناء مرحلة التبريد. ومع ذلك، يمكن للأساليب المتقدمة لمراقبة الجودة مثل الأشعة السينية أن تساعد في تحديد هذه المشكلات والتقليل منها.

التكلفة وسرعة الإنتاج: تعتمد الجدوى الاقتصادية لكل طريقة بشكل كبير على تعقيد الجزء وحجم الإنتاج. غالبًا ما تكون الصب أقل تكلفة للأجزاء المعقدة ولسلسلة إنتاج كبيرة لأن القوالب يمكن إعادة استخدامها عدة مرات ويمكن أتمتة العملية بشكل عالٍ. أما التزريق فيتميز عادةً بتكاليف أولية أعلى للقوالب وقد يكون أكثر استهلاكًا للطاقة، ما يجعله أكثر تكلفة في البداية. ومع ذلك، يمكن أن يصبح التزريق منافسًا من حيث التكلفة بالنسبة للأشكال البسيطة ذات الحجم المرتفع، كما أن متانته الفائقة قد تؤدي إلى قيمة أفضل على المدى الطويل.

| السمة | التشكيل بالضرب | الصب |

|---|---|---|

| قوة ومتانة | متفوقة؛ بنية حبيبية محاذاة وكثافة عالية. | أقل؛ احتمال وجود مسامية وبُنية حبيبية عشوائية. |

| تعقيد التصميم | محدودة، الأفضل للأشكال البسيطة. | ممتازة، مثالية للهندسات المعقدة والمعقدة جدًا. |

| النزاهة المادية | قابلية تنبؤ عالية، خالية من التجاويف. | قد تحتوي على عيوب مثل المسامية أو الانكماش. |

| يكلف | تكاليف قوالب أولية أعلى؛ قيمة أفضل على المدى الطويل للأجزاء العالية الإجهاد. | تكاليف قوالب أقل، أكثر فاعلية من حيث التكلفة للأشكال المعقدة والإنتاج الضخم. |

التطبيق في قطع غيار السيارات: اختيار العملية الصحيحة

في صناعة السيارات، يتم اتخاذ القرار بين التصنيع والصب على أساس مكون بمكون، مدفوعاً بمتطلبات الأداء المحددة لكل جزء. وقد أدت المزايا المتميزة لكل عملية إلى تطبيقات واضحة داخل هيكل السيارة وسلسلة القوة.

قطع معدنية للخدمات ذات التوترات العالية: التصنيع هو الطريقة المفضلة للمكونات التي يجب أن تتحمل الإجهاد الشديد والحمل الكبير والتعب الدوري. هذه عادةً أجزاء حاسمة حيث الفشل ليس خياراً كما شرحه الإميرال إطارات و السيارات ، قوة متقدمة ومتانة من المعدن المقلد تجعله ضروري للمحركات عالية الأداء. أمثلة على قطع غيار السيارات المقلدة تشمل:

- العمود المرفقي وأذرع التوصيل: هذه الأجزاء تحت ضغط مستمر و هائل من قوى الاحتراق و الدوران التصنيع يضمن لهم مقاومة التعب لتستمر طوال عمر المحرك.

- التروس ومحاور العجلات: تُستخدم هذه المكونات لنقل العزم ويجب أن تتحمل أحمال الالتواء العالية، مما يجعل قوة التزريق ضرورية.

- محاور العجلات ومكونات التعليق: هذه الأجزاء حاسمة للسلامة، ويجب أن تكون قادرة على تحمل وزن المركبة وامتصاص الصدمات الناتجة عن الطريق.

بالنسبة للمصنّعين الذين يبحثون عن مكونات مخصصة قوية وموثوقة، توفر الشركات المتخصصة حلولًا متقدمة. على سبيل المثال، تكنولوجيا المعادن شاوي يي تتخصص في الزخرجة الساخنة عالية الجودة الحاصلة على شهادة IATF 16949 لصناعة السيارات، وتتولى جميع المراحل من إعداد النماذج الأولية إلى الإنتاج الضخم.

الأجزاء المسبوكة لمكونات الهيكل المعقدة: يتميز الصب بفعاليته عندما تكون الأولوية للتعقيد والتكلفة المنخفضة. يسمح هذا الإجراء للمهندسين بتصميم أجزاء ذات قنوات داخلية معقدة للسوائل، ونقاط تثبيت معقدة، وميزات مدمجة لا يمكن تصنيعها بالتزريق أو بالتشغيل الآلي إلا بتكلفة باهظة أو أنها مستحيلة عمليًا. وتشمل أمثلة الأجزاء المسبوكة المستخدمة في السيارات:

- كُتل المحركات ورؤوس الأسطوانات: هذه هي أكبر القطع وأكثرها تعقيدًا في المحرك، وتمتاز بمجاري تبريد معقدة، وقنوات زيت، ومنافذ سحب/طرد. والصب هو الطريقة الوحيدة الممكنة لإنتاجها.

- غلاف ناقل الحركة: تشبه كتل المحركات، وتتطلب هذه القطع أشكالاً معقدة لاستيعاب التروس، والقابضات، والنُظم الهيدروليكية.

- شِبكات السحب ومضخات المياه: تتطلب هذه القطع أشكالاً داخلية محددة لإدارة تدفق الهواء أو الوقود أو المبرد، وهي مهمة مناسبة تمامًا للصبي.

ملخص المزايا والعيوب: أي طريقة أفضل؟

في النهاية، لا يتعلق السؤال بأي عملية هي الأفضل بشكل عام، بل بأيهما يُعد الخيار الصحيح لتطبيق معين. فكلتا العمليتين، التزوير والصبي، ضروريتان لصناعة السيارات الحديثة. ويمكن أن يساعد ملخص نهائي لمزاياهما وعيوبهما في توضيح عملية اتخاذ القرار.

التشكيل بالضرب

يُعد التزوير البطل من حيث القوة والموثوقية، مما يجعله أساسيًا للقطع الحرجة التي تتعرض لأحمال عالية، حيث قد يكون الفشل فيها كارثيًا.

- المزايا: قوة شد ومقاومة للإجهاد متفوقة، وتحسين الخصائص المعدنية بفضل بنية الحبيبات الدقيقة، ومتانة وموثوقية عالية، وأقل عرضة لعيوب مثل المسامية.

- العيوب: تكاليف أولية أعلى للأدوات، وتعقيد تصميمي محدود، وعدم ملاءمتها للأجزاء الكبيرة جداً أو المعقدة، وقد يكون العملية أكثر تكلفة بشكل عام.

الصب

يوفر الصب حرية تصميم لا مثيل لها، وغالباً ما يكون أكثر اقتصاداً، خاصة بالنسبة للأجزاء المعقدة أو عمليات الإنتاج بكثافة عالية.

- المزايا: إمكانية إنشاء أشكال معقدة للغاية ومتقنة، ومناسب لمجموعة واسعة من المعادن والسبيكة، وتكاليف تصنيع أقل للأجزاء المعقدة، وفعال في الإنتاج الضخم.

- العيوب: انخفاض القوة الميكانيكية مقارنةً بالتسخين، واحتمالية وجود عيوب داخلية مثل المسامية أو الانكماش، وقد تحتاج الأجزاء إلى تشغيل ثانوي لتحقيق تحملات دقيقة.

الأسئلة الشائعة

1. لماذا تختار التزريق بدلاً من الصب؟

ستختار التزريق على الصب بشكل أساسي للتطبيقات التي تتطلب قوة ومتانة ومقاومة تفوق للتعب. حيث يقوم عملية التزريق بتنقية بنية الحبيبات المعدنية، ويُزيل العيوب مثل المسامية، وينتج مكونًا يمكنه تحمل إجهاد وصدمات أعلى. مما يجعله مثاليًا للأجزاء الحرجة في السيارات مثل عمود المرفق وأذرع التوصيل.

2. ما الأفضل، التزريق أم الصب؟

لا يمكن القول إن أحد العمليتين أفضل بطبيعتها؛ بل يعتمد الاختيار الأفضل تمامًا على متطلبات الجزء. فالتزريق أفضل من حيث القوة والموثوقية في البيئات شديدة الإجهاد، بينما الصب أفضل لإنتاج أشكال معقدة ودقيقة بتكلفة أقل، وهو مناسب لأجزاء مثل كتلة المحرك حيث تعطي أولوية للتعقيد التصميمي على الحاجة إلى أقصى مقاومة شد.

3. ما الأجزاء المستخدمة في السيارات التي تُصنع بالصب؟

يتم إنتاج مجموعة واسعة من قطع غيار السيارات بواسطة الصب نظرًا لإمكانية تشكيل أشكال معقدة. وتشمل الأمثلة الشائعة كتل المحركات، ورؤوس الأسطوانات، والبيستونات، وعلب التروس، ومجاري السحب، ومضخات المياه، وأغطية الصمامات. غالبًا ما تحتوي هذه المكونات على ممرات داخلية معقدة للسوائل يُفضل تصنيعها عن طريق الصب.

4. ما الفرق بين قطع المحرك المصبوغة والمُدرفلة؟

الفرق الأساسي يكمن في القوة وعملية التصنيع. يتم تشكيل قطع المحرك المُدرفلة، مثل قضبان التوصيل أو البيستونات عالية الأداء، من معدن صلب تحت ضغط شديد، مما يجعلها قوية ومتينة بشكل استثنائي. أما قطع المحرك المصبوغة، مثل بستون قياسي أو كتلة محرك، فتُصنع بصب المعدن المنصهر في قالب. وعلى الرغم من أنها أقل قوة، إلا أن القطع المصبوغة أكثر اقتصادية في الإنتاج ويمكن تشكيلها إلى أشكال أكثر تعقيدًا.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —