الفولاذ المزلفن: تحقيق قوة متفوقة للقطع الحرجة المتعلقة بالسلامة

باختصار

يُعد تزريق الفولاذ عالي القوة لمكونات السلامة عملية تصنيع تعتمد على قوى انضغاطية شديدة لتشكيل المعدن. وتحسّن هذه الطريقة البنية الحبيبية الداخلية للفولاذ، حيث تزيل العيوب وتوائم تدفق الحبيبات للحصول على قوة ومتانة ومقاومة تفوق المعتاد ضد التعب. ولهذا يُعد الفولاذ المطروق الخيار الأساسي للمكونات الحرجة للسلامة في الصناعات ذات المتطلبات الصارمة مثل الفضاء والدفاع والسيارات، حيث لا يمكن قبول فشل المكونات فيها.

أساسيات التزريق: كيف يُنتج قوة فائقة

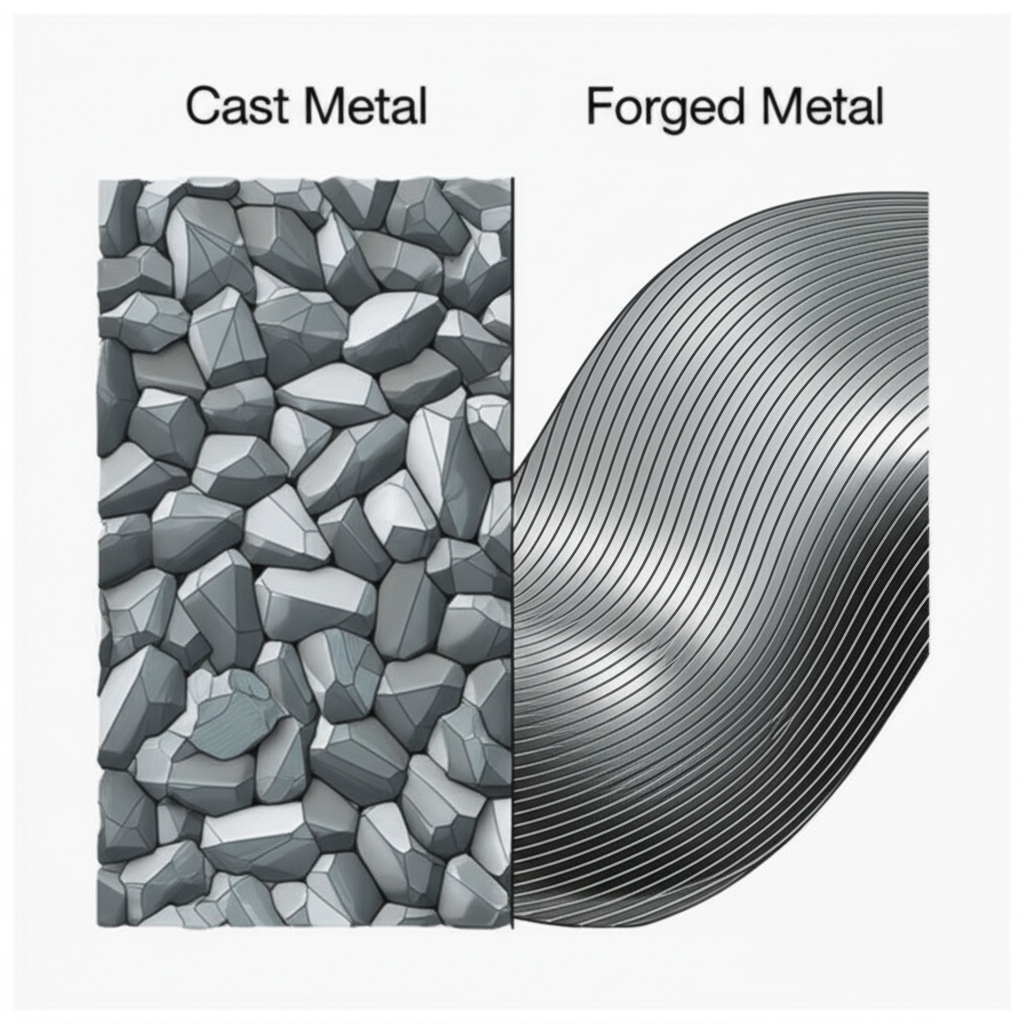

التشكيل المعدني بالطرق هو أحد أقدم الطرق وأكثرها فعالية في معالجة المعادن، ويتضمن تشكيل الفولاذ باستخدام قوى ضغط موضعية. عادةً ما يبدأ هذا الإجراء بتسخين قضيب من الفولاذ إلى درجة حرارة عالية، مما يجعله مرنًا دون أن ينصهر. ثم يتم تشكيل الفولاذ المسخن عن طريق طرقه أو ضغطه بين قوالب ليُصبح بالشكل المطلوب. وعلى عكس العمليات مثل الصب، حيث يتم تسخين المعدن حتى يتحول إلى سائل ويُصب في قالب، فإن التشكيل بالضغط يحافظ على الفولاذ في حالته الصلبة، وهي نقطة جوهرية في التأثير التحويلي لهذا الأسلوب على خصائص المادة.

تتمثل الميزة الأساسية للتسخين في قدرته على تغيير هيكل الحبيبات الداخلية للصلب وتحسينها بشكل جوهري. حيث يؤدي الضغط الهائل المُطبَّق أثناء العملية إلى تشويه حبيبات المعدن وإعادة تبلورها، بحيث تتماشى مع حدود المكون النهائي. ويُشبه هذا التماثل الاتجاهي، الذي يُعرف غالبًا بـ"اتجاه الحبيبات"، اتجاه الحبيبات في قطعة خشبية؛ إذ يُنشئ بنية مستمرة تكون أقوى وأكثر متانة بكثير من الحبيبات العشوائية غير الاتجاهية الموجودة في الأجزاء المسبوكة أو المشغولة آليًا. كما أن البنية الحبيبية المحسنة هذه أقل عرضة للمسامية أو الانكماش أو الفراغات التي قد تُضعف سلامة المكونات المسبوكة.

يؤدي هذا التحسين الهيكلي إلى خصائص ميكانيكية أفضل بشكل ملحوظ. تُغلق هذه العملية الفراغات الداخلية وتفكك الشوائب التي قد تصبح نقاط إجهاد محتملة، مما يؤدي إلى مادة أكثر كثافة وتجانسًا. والنتيجة هي مكون يتمتع بمقاومة شد أعلى بكثير، ومتانة تأثيرية أكبر، وعمر تعب أطول. وفقًا لدراسة استشهدت بها Cornell Forge يمكن أن تتمتع الأجزاء المزورة بمقاومة شد أعلى بنسبة 26٪ وقوة تعب أعلى بشكل ملموس مقارنة بنظيراتها المسبوكة. وهذا يجعل المكونات المزورة متينة وموثوقة للغاية تحت الإجهادات القصوى والأحمال الدورية.

الخصائص الميكانيكية الرئيسية للصلب عالي القوة المزور

يمنح عملية التزوير مجموعة فريدة من الخصائص الميكانيكية تجعلها الطريقة المثالية للتصنيع في المكونات التي تكون فيها السلامة والموثوقية أمرًا بالغ الأهمية. وتضمن هذه الخصائص أن تتحمل الأجزاء إجهادات تشغيلية قصوى على مدى فترات خدمة طويلة دون فشل.

متفوقة في مقاومة التعب والتأثير

إن فشل التعب، الناتج عن دورات متكررة من الإجهاد، يُعد من القضايا الرئيسية المتعلقة بسلامة المكونات الحيوية. ويتصدى الصب بالطرق مباشرةً لهذه المشكلة من خلال تشكيل بنية حبيبية دقيقة وموجهة تقاوم بدء تشكل الشقوق وانتشارها. ويجعل هذا الأجزاء المصنوعة بالطرق تتمتع بمقاومة استثنائية لتعب المواد، ما يمكنها من تحمل ملايين دورات الإجهاد في تطبيقات مثل عربات هبوط الطائرات أو مكونات المحركات. علاوةً على ذلك، فإن الصلابة التي يمنحها الصب بالطرق توفر مقاومة عالية للصدمات، مما يضمن قدرة الأجزاء على امتصاص الصدمات والضغوط المفاجئة دون أن تنكسر، وهي متطلبات حرجة للمركبات العسكرية والآلات الصناعية.

تعزيز السلامة الهيكلية والموثوقية

على عكس الصب، الذي قد يؤدي إلى عيوب داخلية مثل المسامية أو الفراغات، فإن عملية التزريق تعمل ميكانيكيًا على الفولاذ، مما يدمج المادة في كتلة صلبة وكثيفة. ويؤدي هذا إلى القضاء على التجاويف الداخلية وضمان درجة عالية من التجانس والمتانة الهيكلية. ولهذا السبب تُشترط عملية التزريق في العديد من التطبيقات التي تتعرض لضغط مرتفع وإجهاد شديد. كما أشار الخبراء في ASTM International ، فإن إنتاج قطع مزروقة موثوقة من الفولاذ عالي القوة أمر بالغ الأهمية للقطع التي يمكن معالجتها للوصول إلى مقاومة تزيد عن 200,000 رطل لكل بوصة مربعة، خاصةً عندما تكون هناك حاجة إلى مطاوعة عرضية عالية.

تحسين مقاومة التآكل

في البيئات القاسية، مثل التطبيقات البحرية أو الفضائية، يمكن للتآكل أن يهدد سلامة المكون بشكل خطير. ويمكن لعملية التزريق أن تعزز مقاومة التآكل لبعض السبائك، بما في ذلك الفولاذ المقاوم للصدأ. كما هو موضح من قبل Trenton Forging ، تُحسّن العملية مقاومة التآكل بين الحبيبات من خلال تحسين البنية الحبيبية. مما يجعل الأجزاء المطروقة أكثر متانة وموثوقية عند التعرض لمياه البحر المالحة والمواد الكيميائية والظروف الجوية القاسية، ما يُطيل عمر الخدمة ويضمن الاستمرارية في السلامة.

التطبيقات الحرجة في الصناعات التي تركز على السلامة

تجعل الخصائص الاستثنائية للصلب عالي القوة والمطروق منه هذا النوع من الصلب ضروريًا في مختلف الصناعات التي قد تؤدي فيها حالة فشل المكونات إلى عواقب كارثية. ويُعد استخدامه دليلًا على الثقة التي يوليها المهندسون لقوته وموثوقيته في أكثر الظروف صرامة.

في صناعة الطيران، تُعد السلامة الأولوية المطلقة. ويُستخدم التزريق في تصنيع مكونات حرجة مثل عجلات الهبوط، وشفرات التوربينات، وحوامل المحركات، والأجزاء الهيكلية للهيكل الجوي. ويجب أن تكون هذه المكونات قادرة على تحمل إجهادات هائلة أثناء الإقلاع والطيران والهبوط. كما أُشير إليه من قبل Canton Drop Forge ، يقدم التصنيع المغلق الصلب قوة متقدمة، ومتانة، ودقة مطلوبة لهذه التطبيقات، وضمان أن الأجزاء تلبي المعايير الصارمة للطيران والفضاء وتساهم في سلامة الطائرة الكلية وكفاءتها.

القطاع الدفاعي يعتمد بشكل كبير على المكونات المقلدة لكل شيء من مركبات القتال الأرضية والسفن البحرية إلى الأسلحة المتقدمة. يجب أن تتحمل مكونات المسار وأجزاء التعليق والدرع على المركبات العسكرية الصدمات الشديدة والتربة الوعرة. في التطبيقات البحرية، تكون الأوعية المُصَنَّعة والصمامات ومكونات المضخة ضرورية لقوتها ومقاومتها المُعززة للتآكل في بيئات المياه المالحة. إنّ متانة الأجزاء المُصَنَّعة تُضمن أنّ المعدات العسكرية تعمل بثقة في أكثر مسارح العمليات تحدياً.

تستخدم صناعة السيارات أيضًا الفولاذ المطوق لمكونات السلامة الحرجة مثل عمود المرفق، والأعمدة المرتبطة، ومفاصل التوجيه، وعوارض المحور. وتتعرض هذه الأجزاء لضغط واهتزاز مستمرين، ويمكن أن يؤدي فشلها إلى فقدان السيطرة على المركبة. وللحصول على مكونات سيارات قوية وموثوقة، تقدم خدمات متخصصة مثل تلك من تكنولوجيا المعادن شاوي يي حلول التزريق الساخن المخصصة التي تفي بمعايير شهادة IATF16949 الصارمة، مما يضمن الدقة والأداء من الدفعات الصغيرة إلى الإنتاج الضخم.

اختيار المواد: اختيار درجات الفولاذ المناسبة للتزريق

يُعد اختيار الدرجة المناسبة من الفولاذ خطوة حاسمة في إنتاج مكونات مزورة عالية القوة، لأن تكوين المادة يؤثر بشكل مباشر على الخصائص النهائية. ويعتمد الاختيار تمامًا على متطلبات التطبيق المحدد، بما في ذلك القوة المطلوبة، والمتانة، ومقاومة الحرارة، والتعرض البيئي. لا يوجد فولاذ واحد هو "الأفضل"؛ بل إن المادة المثلى هي التي توازن بين احتياجات الأداء واعتبارات التصنيع.

تُستخدم عدة عائلات من الفولاذ بشكل شائع في التزوير عالي القوة. توفر الفولاذات متوسطة الكربون، مثل AISI 1045، توازنًا جيدًا بين القوة ومقاومة البلى وسهولة التشغيل، مما يجعلها مناسبة للأجزاء مثل التروس والمحاور. بالنسبة للتطبيقات الأكثر تطلبًا، غالبًا ما تكون الفولاذات السبائكية هي الخيار المفضل. تحتوي هذه الفولاذات على عناصر مثل الكروم والموليبدينوم والنيكل لتحسين خصائص معينة.

من بين سبائك الصلب الأكثر شيوعًا للتطبيقات عالية القوة فولاذ AISI 4140 (الصلب الكرومولى). ويُعرف هذا الفولاذ بمتانته العالية، ومقاومته للتآكل، وقوته الممتازة ضد التعب، مما يجعله مادة شائعة في مكونات الطيران والفضاء، والسيارات، وقطاع النفط والغاز. وهناك درجة أخرى تُستخدم على نطاق واسع هي AISI 4340، التي تتضمن النيكل، ما يمنحها متانة أكبر وقدرة أعلى على امتصاص الصدمات عند مستويات قوة عالية. ويمكن لهذه السبائك المتقدمة، عند تزينيها ومعالجتها حراريًا بشكل مناسب، أن تحقق المتانة القصوى المطلوبة لأهم المكونات الحرجة من حيث السلامة.

موثوقية المكونات المزينة غير المسبوقة

في النهاية، يعود قرار استخدام الفولاذ المطوق عالي القوة لمكونات السلامة إلى عامل واحد لا يمكن التنازل عنه: الموثوقية. إن عملية التزويق ليست مجرد طريقة تشكيل، بل هي تقنية تنقية تُدخل قوة ومرونة فائقة مباشرةً في لب المادة. ومن خلال محاذاة بنية الحبيبات وإزالة العيوب الداخلية، تُنتج عملية التزويق أجزاءً قادرة على تحمل قوى شديدة، ومقاومة التعب، والأداء المثالي في ظروف تفشل فيها المواد الأخرى. من السماء إلى البحار وعلى اليابسة، توفر المكونات المزوجة القوة الأساسية التي تضمن تشغيل الأنظمة الحرجة بأمان وكفاءة.

الأسئلة الشائعة

1. ما هو أقوى فولاذ مزوج؟

يعتمد "أقوى" فولاذ لعملية التزريق على احتياجات التطبيق المحدد. ومع ذلك، تُعرف بعض أنواع الفولاذ السبائكي بمقاومتها الاستثنائية. وتُقدَّر درجات مثل AISI 4340 و4140 (الكرومولى) لما تتمتع به من مقاومة شد عالية، ومتانة، ومقاومة جيدة للتآكل، مما يجعلها مثالية للأجزاء ذات الإجهاد العالي في قطاعات الطيران والسيارات. ويتحقق الأداء الأمثل من خلال مزيج من السبيكة المناسبة ومعالجة حرارية صحيحة.

2. أي معدن لا يمكن تزريقة؟

يُعد الحديد الزهر معدنًا بارزًا لا يمكن تزريقة. وكما يوحي اسمه، فإن للحديد الزهر تركيبًا كيميائيًا وهيكلًا داخليًا مصممًا خصيصًا للصهر (الإذابة وسكبه في قالب). ويجعله محتواه العالي من الكربون هشًا، وبمحاولة تشكيله باستخدام قوى الانضغاط الناتجة عن عملية التزريق، فإنه سينشق ويكسر بدلًا من أن يتغير شكله.

3. ما هي محدوديات الفولاذ المزروع؟

رغم أن التزريق يوفر قوةً أعلى، إلا أنه يعاني من بعض القيود. فهذه العملية تكون أقل ملاءمة بشكل عام لإنشاء أشكال معقدة للغاية أو معقدة بالداخل تحتوي على تجاويف داخلية، وهي الأشكال التي تُعالج بشكل أفضل بالصهر. ولا يمكن استخدام التزريق لإنتاج مكونات مسامية مثل المحامل ذات التزييت الذاتي أو الأجزاء التي تتطلب خليطًا من معادن مختلفة يتم تلبيدها معًا. بالإضافة إلى ذلك، فإن الأدوات (القوالب) المطلوبة للتزريق يمكن أن تكون مكلفة، مما يجعلها أقل فعالية من حيث التكلفة بالنسبة لدورات الإنتاج الصغيرة جدًا.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —