الأجزاء المطروقة مقابل الأجزاء المصنعة: أيهما أقوى للهياكل؟

باختصار

بالنسبة للتطبيقات الإنشائية، تكون الأجزاء المسحوبة عادةً أقوى وأكثر متانة وموثوقية مقارنة بالأجزاء المصنعة. حيث يُشكل التسخين المعدن باستخدام ضغط وحرارة شديدين، ما يؤدي إلى هيكل حبيبي مستمر ومتماسك يعزز مقاومة الصدمات والإجهاد المتكرر. أما التصنيع، الذي يشمل لحام أو ربط قطع معدنية منفصلة، فيوفر مرونة تصميمية أكبر وغالبًا ما يكون أكثر فعالية من حيث التكلفة للمشاريع المخصصة أو ذات الحجم المنخفض، لكن قوته تعتمد على جودة اللحامات.

فهم العمليات الأساسية: التسخين والتصنيع

إن اختيار عملية التصنيع المناسبة أمر بالغ الأهمية لضمان سلامة المكونات الإنشائية وطول عمرها وأدائها. ويرتكز القرار بين التسخين والتصنيع على فهم كيفية عمل كل طريقة بشكل جوهري، وكيف يؤثر ذلك على الخواص الميكانيكية للمنتج النهائي.

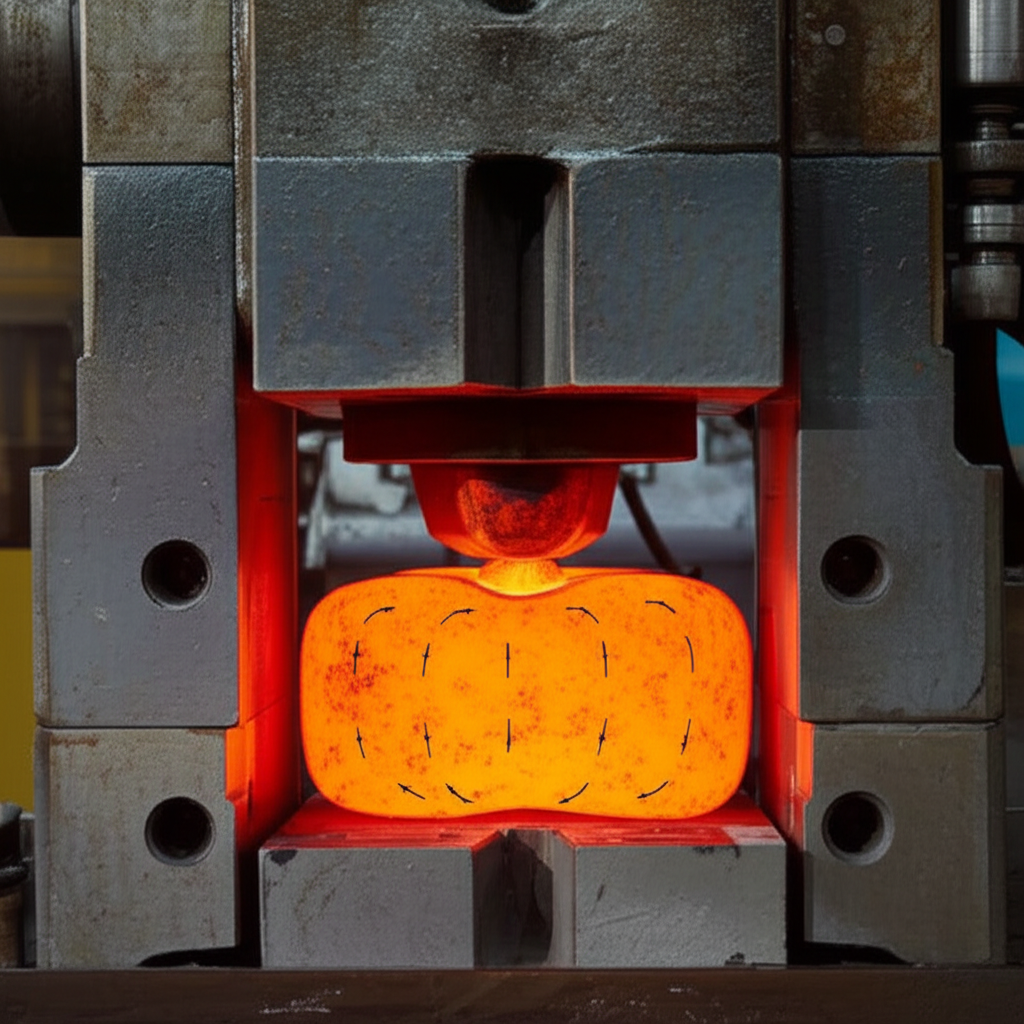

التسخين هو عملية تشغيل المعادن التي تُشكل قطعة معدنية واحدة من خلال قوى ضغط موضعية، وغالبًا ما تكون عند درجات حرارة مرتفعة. ويتم تسخين المعدن حتى يصبح لدنًا، ثم يُطرق أو يُضغط في قالب للوصول إلى الشكل المطلوب. ويُحسّن هذا التحور الشديد البنية الحبيبية الداخلية للمعدن، بحيث تتماشى مع ملامح القطعة. وتُعد هذه التدفقات الحبيبية المستمرة هي السبب الرئيسي وراء تمتع الأجزاء المسخنة بمتانة وقوة فائقة، حيث تعمل على إزالة الفراغات والعيوب الداخلية التي قد تؤدي إلى فشل المكون تحت الإجهاد. وتُعرف الأجزاء المسخنة بمقاومتها العالية للشد، ومقاومة الصدمات، وطول عمر التعب.

على النقيض من ذلك، فإن التصنيع عملية إضافية أو تجميعية. وتشمل هذه العملية قطع وثني وتجميع قطع معدنية منفصلة لإنشاء هيكل نهائي. يتم ربط هذه المكونات الفردية باستخدام تقنيات مثل اللحام أو البرغي أو التربيط. وعلى الرغم من أن التصنيع يوفر مرونة كبيرة في إنشاء تصاميم معقدة وعلى نطاق واسع يصعب تصنيعها بالطرق التقليدية، فإن قوة الجزء النهائي تكون محدودة بطبيعتها بقوة وصلاته. فمثلاً، يمكن أن تُحدث اللوائح نقاط ضعف، وإجهادات متبقية، وعيوبًا محتملة قد تؤثر على سلامة المكون الكلي، خاصة في البيئات التي تتعرض لأحمال عالية أو دورية.

المقارنة المباشرة: العوامل الرئيسية للتمييز في الاستخدام الهيكلي

عند تقييم الأجزاء المطروقة مقابل الأجزاء المصهوبة للتطبيقات الهيكلية، هناك عدة عوامل رئيسية تحدد الخيار الأمثل. إن المفاضلة بين القوة ومرونة التصميم والتكلفة هي عنصر محوري في عملية اتخاذ القرار. وعادةً ما يُنتج الطَرق مكونًا أقوى وأكثر موثوقية، في حين يوفر التصنيع مرونة أكبر، وغالبًا ما يكون أكثر اقتصادية في الإنتاج الفريد أو الصغير الكمية.

القوة والمتانة

تتمثل الميزة الأكثر أهمية في الطَرق بنسْبتها العالية بين القوة والوزن. حيث يُنشئ عملية الطرق تدفقًا متواصلًا للحبيبات يتبع شكل الجزء، مما يزيل النقاط الضعيفة ويعزز خواصه الميكانيكية. ووفقًا لبعض التحليلات، يمكن أن تكون قوة الخضوع للأجزاء المطروقة أعلى بنسبة تصل إلى 26٪ من المكونات المصنوعة بأساليب أخرى. هذا يجعلهم مقاومين للغاية للانفجار والإرهاق. الأجزاء المصنوعة، ومع ذلك، تعتمد على سلامة مفاصلها المطاوئة. حتى مع اللحام عالي الجودة ، يمكن أن يكون للمنطقة المتأثرة بالحرارة حول اللحام خصائص ميكانيكية مختلفة عن المعدن الأساسي ، مما يخلق نقاط فشل محتملة تحت الضغط الدوري.

النزاهة المادية والموثوقية

النحاس ينتج بنية مادة كثيفة غير مسامية. هذه التوحيد تضمن أداء يمكن التنبؤ به وموثوقية، وهو أمر حاسم للتطبيقات الهيكلية الحرجة حيث الفشل ليس خيارا. الهياكل المصنوعة، مع قطعها المتنوعة والمفاصل، لديها احتمال أكبر للعيوب الخفية مثل اختراق لحام غير كامل أو الشقوق أو التسامي. قد يكون من الصعب اكتشاف هذه التناقضات وقد تنتشر مع مرور الوقت، مما يؤدي إلى الفشل المبكر. الطبيعة المتجانسة للجزء المُصنع من قطعة واحدة توفر درجة أعلى من الثقة في سلامته الهيكلية.

تعقيد التصميم وتنوعه

تمتلك التصنيع ميزة واضحة من حيث المرونة في التصميم. نظرًا لأنها تتضمن تجميع مكونات، يمكن استخدامها لإنشاء هياكل كبيرة ومعقدة ومخصصة يصعب إنتاجها أو تكون مكلفة جدًا عبر عملية السبك. يقتصر السبك على الحاجة إلى قوالب، والتي يمكن أن تكون معقدة ومرتفعة التكلفة في التصنيع، مما يجعلها أقل ملاءمة للأجزاء الفردية أو الأشكال الهندسية المعقدة للغاية. إن التصنيع هو الخيار المثالي للإطارات المخصصة والعناصر المعمارية، وفي الحالات التي يكون فيها التكيف في التصميم أمرًا بالغ الأهمية.

الآثار المترتبة على التكاليف

تعتمد الجدوى الاقتصادية لكل طريقة اعتمادًا كبيرًا على حجم الإنتاج. تتطلب عملية السبك استثمارًا كبيرًا مقدمًا في القوالب والأدوات، مما يجعلها أكثر اقتصادية في إنتاج كميات كبيرة حيث ينخفض تكلفة الجزء الواحد بمرور الوقت. بالنسبة للدُفعات الصغيرة أو النماذج الأولية، تكون التصنيع عادةً أقل تكلفة لأنها تتجنب التكاليف العالية للقوالب. ومع ذلك، من الضروري أخذ تكلفة دورة الحياة الكاملة في الاعتبار. يمكن أن يؤدي متانة الأجزاء المسبكة المتفوقة إلى عمر خدمة أطول وتكاليف صيانة أو استبدال أقل، ما قد يوفر قيمة أفضل على المدى الطويل في التطبيقات المطلوبة، كما أشار الخبراء في (غريغ سيول فورجينغز) .

| ميزة | أجزاء مطروقة | الأجزاء المصنعة |

|---|---|---|

| قوة ومتانة | متفوقة بسبب تدفق الحبيبات المستمر والكثافة العالية. مقاومة ممتازة للتآكل والتأثير. | تقتصر القوة على جودة اللحامات والوصلات، التي يمكن أن تكون نقاط فشل محتملة. |

| سلامة الهيكل | موثوقية عالية مع هيكل موحد قطعة واحدة. لا توجد عيوب خفية ناتجة عن الوصلات. | إمكانية حدوث عيوب مثل المسامية أو التشققات في اللحامات. يتطلب فحصًا دقيقًا. |

| مرونة التصميم | محدود بتعقيد القالب. الأفضل للأشكال البسيطة والمتكررة. | مرونة عالية. مثالي للتصاميم الكبيرة أو المعقدة أو المخصصة. |

| يكلف | تكلفة أدوات أولية مرتفعة. اقتصادي من حيث التكلفة للإنتاج عالي الحجم. | تكلفة إعداد أولية منخفضة. اقتصادي للإنتاج المنخفض الحجم والمشاريع الفردية. |

إرشادات محددة حسب التطبيق: متى تختار القطع المطروقة مقابل المصنعة

يعتمد اختيار العملية المناسبة في النهاية على المتطلبات الخاصة بالتطبيق. لا يوجد حل واحد يناسب الجميع؛ بل يتطلب الاختيار تقييمًا دقيقًا لمتطلبات الأداء وتعقيد التصميم وحجم الإنتاج والميزانية. من خلال فهم السيناريوهات المثالية لكل طريقة، يمكن للمهندسين والمصممين اتخاذ قرارات أكثر استنارة.

السياقات المثالية للقطع المطروقة

يُعد التزريق الطريقة المفضلة للمكونات التي تتعرض لضغوط عالية، وأحمال ثقيلة، وظروف قاسية حيث تكون الموثوقية أمرًا بالغ الأهمية. إن قوته المتأصلة ومقاومته للتآكل تجعله لا غنى عنه في التطبيقات الحرجة. وتشمل الأمثلة:

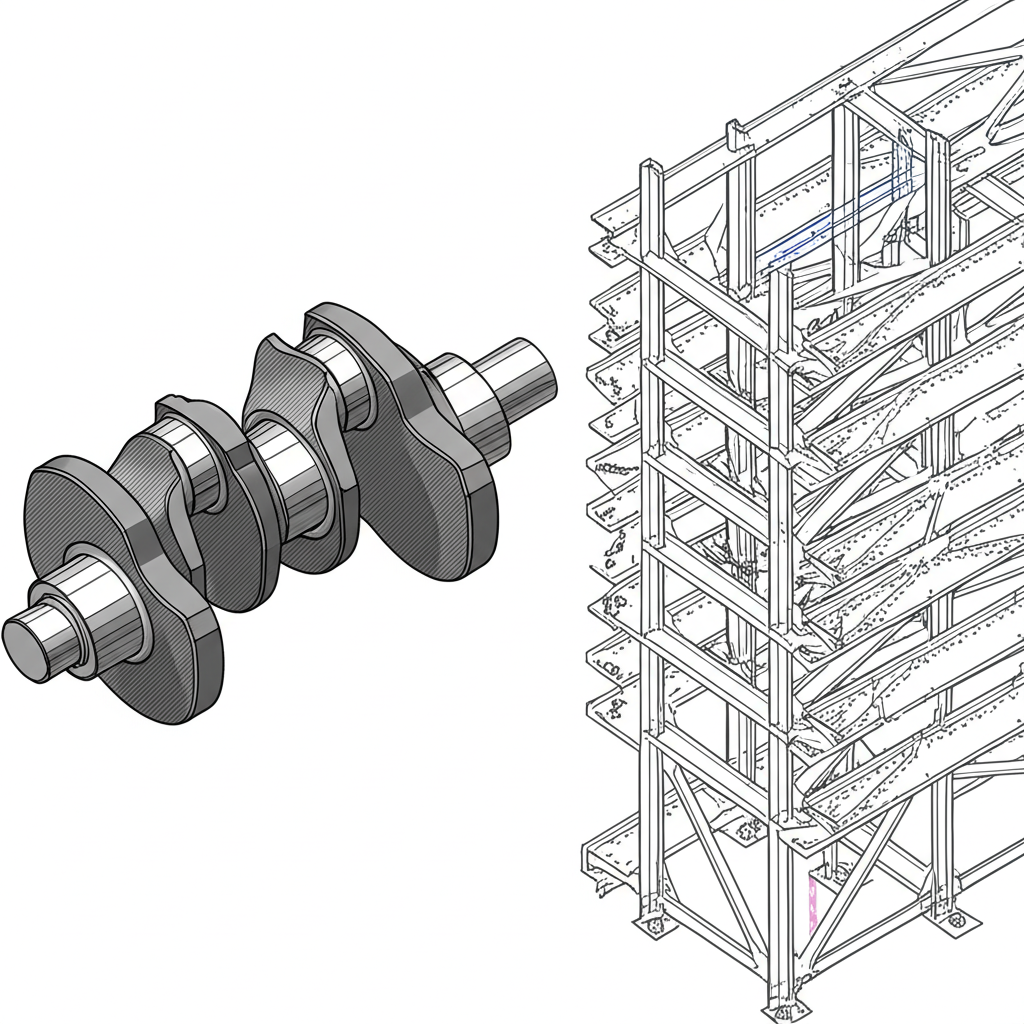

- مكونات السيارات: عمود المرفق، وقضبان التوصيل، وأجزاء التعليق التي يجب أن تتحمل الاهتزازات والضغوط المستمرة. بالنسبة لمكونات السيارات القوية والموثوقة، فإن بعض الشركات تتخصص في التزريق الساخن عالي الجودة. على سبيل المثال، مزوّدو خدمات التزريق المخصصة مثل Shaoyi Metal Technology يوفر حلولًا من إعداد النماذج الأولية إلى الإنتاج الضخم لصناعة السيارات.

- الطيران والدفاع: عجلات الهبوط، وأقراص التوربينات، ومكونات هيكل الهيكل الجوي، حيث يكون نسبة القوة إلى الوزن ومقاومة الفشل أمرين حاسمين.

- صناعة النفط والغاز: الصمامات، الشفاه، والتوصيلات التي تعمل تحت ضغط عالٍ وفي بيئات تآكلية.

- الآلات الثقيلة: التروس، المحاور، ومعدات الرفع المستخدمة في معدات البناء والتعدين والتي تتطلب أقصى درجات المتانة.

السيناريوهات المثالية للأجزاء المصنعة

يتميز التصنيع في التطبيقات التي يكون فيها المرونة في التصميم والتخصيص والسرعة أكثر أهمية من تحقيق أقصى قوة ممكنة للمواد. وهو مناسب جدًا للمشاريع الكبيرة أو الفريدة. وتشمل السيناريوهات المثالية ما يلي:

- هياكل الصلب الإنشائية: الكمرات والأعمدة والجسور للمنشآت والجسور حيث تكون المكونات الكبيرة والمخصصة ضرورية.

- المعدات والآلات المخصصة: الإطارات والأغلفة والدعامات الخاصة بالآلات الصناعية المتخصصة التي تُصنع بكميات منخفضة.

- صناعة النماذج الأولية: إنشاء النسخ الأولية من التصميم لاختبارها والتحقق منها قبل الالتزام بقوالب التزريق المكلفة.

- الأعمال المعدنية المعمارية: السلالم المخصصة والدرابزين والعناصر الزخرفية حيث تكون العناصر الجمالية والتصميم عوامل رئيسية.

مراجع سريعة: المزايا والعيوب

لتلخيص أوجه التناقض الرئيسية، يقدم هذا الدليل المرجعي تحليلًا لمزايا وعيوب كل عملية تصنيع بالنسبة للأجزاء الإنشائية.

التشكيل بالضرب

المزايا

- قوة فائقة: يوفر هيكل الحبوب المحاذي قوة شد استثنائية، ومتانة، ومقاومة عالية للتآكل.

- موثوقية عالية: يُلغي التصنيع من قطعة واحدة النقاط الضعيفة المرتبطة بالوصلات واللحام.

- كفاءة المادة: هدر أقل للمواد مقارنة بالطرق الاستنزافية مثل التشغيل من السلك.

- التحمل والمتانة: ممتاز للتطبيقات العالية الإجهاد، والتحملية، والحرجة، مما يؤدي إلى عمر خدمة طويل.

العيوب

- تكاليف أدوات عالية: يمكن أن يكون الاستثمار الأولي للقوالب كبيرًا، مما يجعله أقل جدوى للإنتاج الصغير.

- تعقيد تصميمي محدود: يمكن أن يصعب أو يستحيل تشكيل الأشكال المعقدة، أو التجاويف الداخلية، أو المكونات الكبيرة جدًا بواسطة السبك.

- أوقات تسليم أطول: يمكن أن يؤدي إنشاء القوالب وإعدادها إلى أوقات إنتاج أولية أطول.

- التشغيل الميكانيكي الثانوي: غالبًا ما يتطلب تشغيلًا إضافيًا لتحقيق التحملات النهائية ونهايات الأسطح.

تصنيع

المزايا

- حرية تصميم ممتازة: يسمح بإنشاء هياكل كبيرة ومعقدة ومخصصة بشكل كبير.

- تكاليف أولية منخفضة: لا حاجة لقوالب مكلفة، مما يجعله فعالاً من حيث التكلفة بالنسبة للنماذج الأولية وإنتاج الكميات الصغيرة.

- التنوع: يمكن ربط مجموعة واسعة من المواد وأحجام المكونات معًا.

- تسريع عملية النمذجة الأولية: سرعة الإنجاز في حالة القطع الفردية تتيح تكرار التصميم بسرعة.

العيوب

- أضعف من التزوير: يقتصر قوة الجزء على أضعف نقطة فيه، وعادة ما تكون اللحامات أو الوصلات.

- احتمالية حدوث عيوب: يمكن أن تُدخل اللحامات عيوبًا مثل التشققات والمسامية والضغط المتبقي، مما يقلل من الموثوقية.

- أداء غير متسق: يمكن أن تكون درجة التماثل بين جزء وآخر أقل بالمقارنة مع طبيعة التزوير المغلق القابلة للتكرار.

- كثافة في استخدام العمالة: قد تتطلب عمليات قطع وتركيب ولحام كبيرة بذل جهد كبير من العمالة الماهرة، خاصةً في التجميعات المعقدة.

الأسئلة الشائعة

1. ما الفرق الرئيسي بين الأجزاء المزورة والمصنعة؟

يتمثل الاختلاف الجوهري في طريقة التصنيع والبنية الحبيبية الناتجة. حيث يقوم التزوير على تشكيل قطعة معدنية واحدة باستخدام الحرارة والضغط، بحيث تتماشى البنية الحبيبية مع شكل القطعة مما يمنحها قوة فائقة. أما التصنيع فيتضمن تجميع عدة قطع معدنية منفصلة باستخدام طرق مثل اللحام، حيث تعتمد القوة على جودة الوصلات.

- 2. هل الأجزاء المُصَنَّعة أقوى من الأجزاء المصنَّعة؟

نعم، الأجزاء المُصَنَّعة عادةً ما تكون أقوى من الأجزاء المصنعة من قطعة معدنية صلبة (قلم). بينما يبدأ كلاهما من قطعة صلبة، التصنيع يعيد تحديد وتحسين بنية الحبوب، وتعزيز التعب ومقاومة الصدمة. كما أوضح خبراء التصنيع في مصنع EZG ، وقطع معالجة هذه الحبوب، مما يؤدي إلى هيكل موحد ولكن غير محسن الذي يفتقر إلى قوة الاتجاه من مكونات مزورة.

3. ما هي عيوب الصلب المُصنع؟

تشمل العيوب الرئيسية للتصنيع ارتفاع تكاليف الأدوات الأولية للقوالب ، والقيود المفروضة على إنتاج أشكال معقدة للغاية أو معقدة ، والحاجة الشائعة إلى المعالجة الثانوية لتحقيق تحملات ضيقة وإنهاء سطح سلس. كما أن العملية أقل مرونة للتغييرات في التصميم بمجرد تصنيع الطلاء.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —