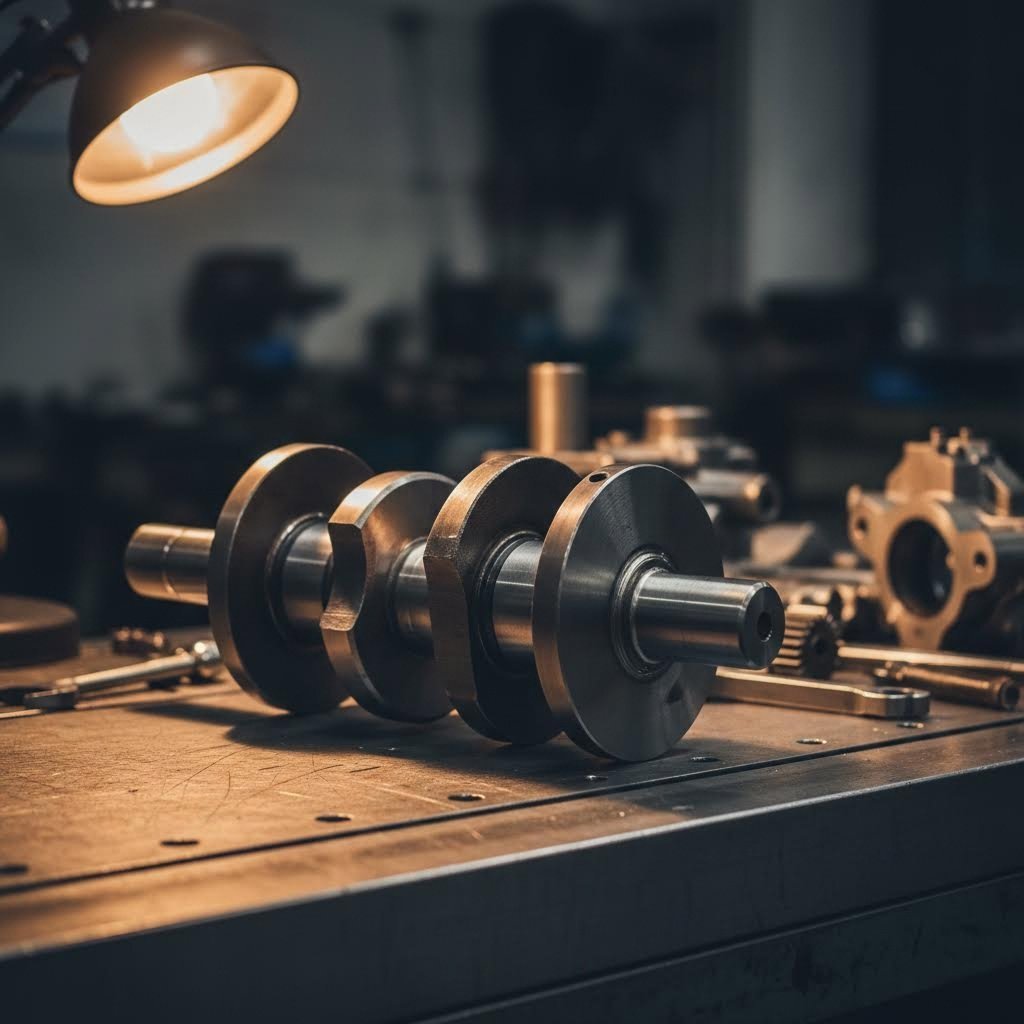

المحور المرفقي المصنوع من الفولاذ المزروع مقابل المحور المرفقي المصنوع من الحديد الزهر: أيهما يتحمل بناء محركك؟

فهم المواجهة بين مواد عمود المرفق

أنت تنظر إلى كتالوج مجموعة الدوران، ويساورك سؤال واحد باستمرار: أي مادة عمود المرفق ستكون قادرة فعليًا على تحمل بنائك؟ سواء كنت تقوم بتجميع محرك 383 عادي للقيادة في عطلات نهاية الأسبوع أو تصميم وحش بقوة حصانية عالية، فإن هذا القرار يؤثر على كل شيء بدءًا من عمر المحرك وحتى صحة محفظتك.

هنا تكمن المشكلة التي تقع فيها معظم المقارنات — فهي تضع خياري عمود المرفق المسحوب مقابل المسبوك كمعركة بسيطة ثنائية. لكن الواقع يتطلب نهجًا أكثر دقة. فأنت في الحقيقة تختار من بين مواد مختلفة: الحديد المصبوب، والفولاذ المصبوب، والفولاذ المسحوب. ثلاثة مواد متميزة: الحديد المصبوب، الفولاذ المصبوب، والفولاذ المسحوب. لكل منها نقاط قوة فريدة، ومعرفة هذه الاختلافات هو ما يُميز البنائين المطلعين عن أولئك الذين يبقون حائرين أمام الأعطال غير المتوقعة.

لماذا يحدد اختيارك لعمود المرفق عمر المحرك الطويل الأمد

فكّر في عمود المرفق كأنه العمود الفقري لمجموعة الدوران في محركك. ووفقًا للبيانات الصناعية من قضيب ساخن عادةً ما توفر كرنشات الحديد الزهر قوة شد تبلغ حوالي 70,000 إلى 80,000 رطل/بوصة مربعة، في حين أن الفولاذ المصبوب يحقق حوالي 105,000 رطل/بوصة مربعة. وعند الانتقال إلى عمود الكرنك المطوق من نوع 4340 عالي الجودة، فإنك تحصل على قوة شد تبلغ تقريبًا 145,000 رطل/بوصة مربعة.

لكن الأرقام الخام لا تروي سوى جزءًا من القصة. أما الاختلاف الحقيقي؟ فهو يكمن في كيفية تصرف هذه المواد تحت الإجهاد. فبنية الحبيبات في عمود الكرنك المصبوب تشبه الرمال الشاطئية — جزيئات منفصلة متصلة بشكل فضفاض. أما عمود الكرنك المطوق، فمن ناحيته، يتميز بتدفق حبيبي مضغوط ومتشابك، حيث تُجبر الجزيئات على 'الإمساك بأيدي' الجزيئات المجاورة، ما يخلق مقاومة تآكل متفوقة بشكل كبير.

القرار المتعلق بالمادة الذي يُميز بين محركات الشوارع ومحركات السباق

هنا حيث تكمن الفوضى: يجمع العديد من البناة بين الحديد المصبوب والصلب المصبوب وكأنهما مترادفان. لكنهما ليسا كذلك. فالفولاذ العقدي يقدم قوة شد تبلغ حوالي 95,000 رطل لكل بوصة مربعة، وهي قفزة ملحوظة مقارنةً بالحديد المصبوب العادي. أما الصلب المصبوب فيتجاوز هذه القيمة أكثر. وتكمن أهمية هذا التمييز عند تقييم ما إذا كان إعادة بناء المحرك القياسي الخاص بك تتطلب فعلاً ترقية مكلفة أم لا.

طوال هذا الدليل، ستجد توصيات محددة حسب التطبيق تغطي كل شيء من عمليات إعادة البناء الاقتصادية للطرق العادية إلى محركات السباق الكاملة. وقد أولينا أولوية للعوامل المتعلقة بالمتانة والتكلفة والأداء العملي لتقديم إرشادات مرتبة يمكنك استخدامها فعليًا.

تحذير مهم قبل الغوص في التفاصيل: ليست جميع الكرانكشاфт المزورة متساوية من حيث الجودة. تختلف عمليات التصنيع وطرق المعالجة الحرارية ودرجات سبائك الفولاذ بشكل كبير بين الشركات المصنعة. قد يؤدي كرانكشاфт مزور من مصدر غير معروف وجودة منخفضة إلى أداء أقل بالمقارنة مع كرانكشاфт مسبوك من فولاذ عالي الجودة من مورد موثوق. إن ضوابط الجودة والعمليات التصنيعية المعتمدة هي ما يميز المكونات المتميزة عن تلك التي تحمل فقط وسم "مزور".

شرح معايير تقييم الكرانكشاфт الخاصة بنا

إذًا، كيف يمكنك مقارنة مواد الكرانكشاфт بطريقة ذات معنى؟ يبدو الأمر معقدًا، أليس كذلك؟ لقد قمنا بتطوير إطار تقييم شفاف يتجاوز المواصفات السطحية لفحص الأمور الحاسمة حقًا عندما يكون محركك يعمل عند الحد الأقصى للدوران تحت الضغط.

العاملان الأساسيان في قوة العمود المرفقي هما تكوين المادة وعملية التصنيع. عندما تقوم بتوحيد مقاومة الشد، والسعر، وقدرة الحصان، تتضح تسلسل هرمي واضح. ولكن إليك ما تغفله معظم المقارنات: يجب أن تزن هذه العوامل بالنسبة لتطبيقك الخاص، وليس فقط ملاحقة الأرقام الأعلى. خاصة التطبيق، وليس فقط ملاحقة الأرقام الأعلى.

المقاييس الأداء المهمة لتجميعات الدوران

قمنا بتقييم خيارات صب العمود المرفقي عبر ستة معايير حاسمة. يختلف وزن كل عامل باختلاف استخدامك، سواء كنت تبني مركبة يومية أم سيارة سباق متخصصة:

- قوة الشد: أقصى إجهاد يمكن للمادة تحمله قبل التمدد أو التشوه. وفقًا لـ كاونترمان ، يتراوح هذا من 65,000 رطل لكل بوصة مربعة للحديد الزهر الأساسي إلى أكثر من 145,000 رطل لكل بوصة مربعة لسبائك الصلب المطروق الممتازة.

- مقاومة التعب: مدى قدرة العمود المرفقي على تحمل دورة الإجهاد المتكررة دون تكوّن شقوق. هنا تصبح البنية البلورية حاسمة — الفرق بين عمود مرفقي مصبوب يستمر 100,000 ميل مقابل آخر يفشل عند 50,000 ميل.

- اعتبارات الوزن: تقلل التجمعات الدوارة الأخف من الفاقد الناتج عن الاحتكاك وتحسّن استجابة دواسة الوقود. ومع ذلك، يجب ألا يؤدي تقليل الوزن إلى المساس بالمتانة الهيكلية.

- قابلية التصنيع: سهولة إنهاء المادة وموازنتها وإعدادها. توفر الحديد الزهر قابلية ممتازة للتشغيل بتكلفة منخفضة، في حين تتطلب بعض أنواع الفولاذ المطوق عالي الجودة معدات متخصصة.

- الكفاءة من حيث التكلفة: التوازن بين الاستثمار الأولي والموثوقية على المدى الطويل. إن كسر عمود الكرنك بشكل مبكر يكلف أكثر بكثير من التوفير الأولي.

- ملاءمة التطبيق: مطابقة خصائص المادة لمتطلبات المحرك الفعلية — نسبة الضغط، ومدى عدد لفات الدقيقة، وعناصر إضافة القدرة، وعادات القيادة.

كيف تم ترجيح العوامل المتعلقة بالمتانة والتكلفة ومدى ملاءمة التطبيق

إليك ما يُميز الإرشادات المفيدة عن النصائح العامة: الفهم لماذا تُعد حدود القوة الحصانية والعزم مهمة لاختيار المواد. لا ينقل عمود المرفق الطاقة فحسب، بل يمتص قوى هائلة. تخيل ما يحدث في كل عملية احتراق: الضغط الانفجاري يدفع المكبس للأسفل، مما يؤدي إلى تدوير عمود المرفق من خلال المكبس، بينما تقوم الأسطوانات المجاورة بضغط شحناتها. أضف إليها السرعة العالية (RPM) وعزم المكابس التي تتماسك بشدة، وستحصل على صورة واضحة عن إجهاد هائل.

وفقًا للخبراء التقنيين في Summit Racing يمكن لأعمدة المرفق المصنوعة من الحديد الزهر التعامل بموثوقية مع قوة تتراوح بين 300 و400 حصان مع استخدام عرضي على الحلبات في عطلة نهاية الأسبوع. عند الاقتراب من 450 إلى 500 حصان—خاصةً عند القيادة بقوة بشكل منتظم—فإنك تدخل منطقة تتطلب فيها موادًا محسّنة. يمكن لأعمدة المرفق المزورة من الفولاذ التعامل بموثوقية مع قوة تتراوح بين 600 و1,000 حصان فأكثر، حسب درجة الفولاذ وجودة التصنيع.

الفرق المعدني يكمن في البنية المجهرية. حيث تُنتج الصبكة نمطًا بلوريًا يشبه الرمل، تتراصف فيه الجسيمات الفردية بشكل فضفاض غير مترابط. أما السبك فيضغط ويحاذي البنية البلورية، ما يخلق تدفقًا موحدًا يتبع حدود المكون. يمكن التفكير في الأمر على أنه الفرق بين حفنة من الحصى والطوب المتداخل، فالواحدة تتفتت تحت الضغط بينما الأخرى توزع الأحمال بكفاءة.

هذه البنية البلورية تحدد مباشرة عمر التعب. ويمكن للعلاجات السطحية الحديثة مثل التصلد بالحث، وتصليب القذف البارد، والنترة أن تعزز المتانة، تمامًا كما يحسّن الصقل المبلل من إنهاء السطح أثناء تحضير الطلاء — حيث تعالج كل عملية متطلبات أداء محددة. وتُنشئ هذه العلاجات طبقات سطحية صلبة مع الحفاظ على قلوب قوية، لكنها تعمل مع الخصائص الجوهرية للمادة الأساسية دون استبدالها.

مع تحديد معايير التقييم هذه، دعونا نفحص أداء كل مادة من مواد المرفق في التطبيقات الواقعية، بدءًا من حديد الزهر—الخيار القياسي للمصنّع الذي لا يزال له مكانه في التركيبات المناسبة.

مرفقات حديد الزهر لإعادة البناء الموفرة

عند قيامك بإعادة بناء محرك صغير قياسي أو تجديده كوسيلة يومية ضمن ميزانية محدودة، فإن مرفقات حديد الزهر تستحق الاعتبار الجاد. فقد دعمت ملايين المحركات المصنعية بموثوقية على مدى عقود—and يمكنها لا تزال إنجاز العمل عند البقاء ضمن حدود أدائها الآمنة.

تمثل مرفقات حديد الزهر الخيار القياسي الأصلي الذي تم توريده بشكل افتراضي في عدد لا يحصى من تركيبات 350/400 التي خرجت من خطوط التجميع. إن فهم الوقت الذي تكون فيه هذه المادة مناسبة—and الوقت الذي لا تكون فيه كذلك—يساعدك على تجنب الإنفاق الزائد على ترقيات غير ضرورية، وكذلك الإنفاق الناقص على مكونات لا تستطيع تحمل أهدافك من حيث القوة.

المرفقات من حديد الزهر في عمليات إعادة البناء القياسية والمركبات اليومية

تخيل أنك تقوم بتجديد ترميم أصلي مطابق للأرقام أو تبني مركبة اقتصادية. قد يكون عمود الكرنك المصنوع من الحديد الزهر الموجود في كتلة المحرك الخاص بك كافياً تمامًا. وفقًا للبيانات الفنية من Ohio Crankshaft ، فإن أعمدة الكرنك المصنوعة من الحديد العقيدية تعمل بشكل مرضٍ في محركات الكتل الصغيرة التي تنتج ما يصل إلى 400-450 حصانًا، وفي كتل المحركات الكبيرة التي تنتج 500-600 حصان.

بالنسبة لإعادة بناء المحركات القياسية مع الحفاظ على نسب الضغط المصنعية والتكوينات ذات السحب الطبيعي، فإن الحديد الزهر يتحمل عبء العمل دون أي مشكلة. تُعد هذه الأعمدة ممتازة في التطبيقات التي:

- تبقى فيها القوة الناتجة أقل من 400 حصان للمحركات الصغيرة

- تظل حدود الدوران عند أو أقل من المواصفات المصنعية لحد التحول الأقصى

- لا تُخطط فيها لإضافة أي مكونات لزيادة القوة مثل شواحن تربينية أو شواحن هوائية أو نظام نتروس

- تكون فيها القيود المالية جعل الفارق السعري البالغ 200-300 دولار أمرًا مهمًا

- يهم فيها الأصالة بالنسبة لمشاريع الترميم

تبدأ عملية تحديد عمود الكرنك في SBC بين الحديد الزهر والمواد الأخرى بالفحص البصري. عادةً ما يُظهر كرانيك الحديد الزهر ملمس سطح أكثر خشونة بالقرب من الأوزان التوازنية مقارنةً بالأنواع المصنوعة من الفولاذ. كما سترى أيضًا فواصل الصب ومظهرًا رماديًا باهتًا عند تنظيفه. تساعد أرقام الصب المطبوعة على شفة الكرنك الأمامية أو الوزن التوازني الأول في تأكيد نوع المادة — قارن هذه الأرقام مع المواصفات الأصلية للتحقق من نوع المادة التي تعمل عليها.

عندما تقوم المعدات الأصلية بالمهمة

إليك الحقيقة العملية: غالبًا ما تتجاهل المقارنات بين الحديد الزهر والمطروق أن معظم محركات السيارات المستخدمة في الطرق العادية لا تقترب أبدًا من مستويات الإجهاد التي تصبح فيها الاختلافات في المواد حرجة. لا تحتاج سيارة جدتك التي تستخدمها للتسوق ولا السيارة التي تقودها في عطلتك الأسبوعية إلى مكونات بمواصفات سباق.

يتمتع كرانيك الحديد الزهر بمزايا حقيقية في حالات معينة:

المزايا

- سهولة تشغيل ممتازة: يمكن لمحلات التشغيل الآلي صقل الجداول الدوارة وإجراء إجراءات الصيانة القياسية بسهولة

- تكلفة أقل: توفير كبير مقارنةً بخيارات الفولاذ المصبوب أو المطوق—مال يمكن استخدامه لتمويل تحسينات أخرى

- موثوقية مثبتة: عقود من الخدمة في التطبيقات الصناعية تُظهر متانة كافية للمستويات المقصودة من القوة

- التوافر: يمكن الحصول عليها بسهولة من أسواق الخردة لمشاريع الترميم التي تتطلب مكونات أصلية صحيحة

- خصائص التخميد: تساعد خصائص المادة الجوهرية على امتصاص بعض الاهتزازات التوافقية

العيوب

- انخفاض مقاومة الشد: حوالي 70,000-80,000 رطل لكل بوصة مربعة مقارنةً بـ 105,000 رطل لكل بوصة مربعة فأكثر للخيارات المصنوعة من فولاذ مصبوب

- الهشاشة تحت إجهاد شديد: تكشف المقارنات بين الحديد المصبوب والفولاذ المصبوب عن ميل الحديد إلى التصدع بدلاً من الانحناء عند التحميل الزائد

- عمر تعب مخفض: إن بنية الحبيبات الشبيهة بالرمل تتراكم فيها أضرار الإجهاد بشكل أسرع من البدائل المصنوعة من الفولاذ

- عبء الوزن: عادةً ما يكون الحديد المصبوب أثقل من الكرانكات المكافئة المصنوعة من الفولاذ، مما يؤثر على توازن مجموعة الدوران

- إمكانيات ترقية محدودة: بمجرد الوصول إلى الحد الأقصى لقدرة المادة، يصبح الاستبدال إلزاميًا وليس اختياريًا

إن وزن المادة له أهمية أكبر مما يدركه العديد من المصممين. فكثافة الحديد الزهر تؤدي إلى كتل موازنة أثقل يجب أن تعمل بجهد أكبر أثناء التشغيل عند السرعات العالية. ويؤثر هذا الكتلة الدوارة الإضافية على استجابة دواسة البنزين ويزيد من إجهاد المحامل الرئيسية أثناء القيادة العدوانية. بالنسبة للمحركات التي نادرًا ما تعمل بسرعات عالية لفترات طويلة، فإن هذا التنازل يكون مقبولًا. أما بالنسبة للتصاميم الموجهة نحو الأداء، فإنه يصبح عاملًا مقيدًا.

تحذير مهم حول عمليات صهر الحديد الزهر مقارنةً بالصلب المطوق الحقيقي: بعض مهاوي الدوران الرخيصة التي تُسوَّق على أنها خيارات "أداء" ما هي إلا حديد زهر مع وجود معالجات سطحية فقط. هذه التحسينات الشكلية لا تعالج القيود الأساسية للمادة. يجب دائمًا التحقق من تركيب المادة من خلال موردين موثوقين قبل افتراض أن الترقية توفر تحسنًا حقيقيًا في القوة.

عندما تسمح الميزانية حتى بقدر بسيط من المرونة، فإن عمود المرفق المصنوع من الفولاذ المصبوب يُعد خيارًا وسطيًا جذابًا يعالج العديد من عيوب الحديد الزهر مع بقائه في متناول يد من يبنون محركات الأداء للطرق العامة.

عمود المرفق المصنوع من الفولاذ المصبوب لمحركات الأداء على الطرق العامة

مستعد للترقية من الحديد الزهر دون إنفاق الكثير على مجموعة دوارة مملوءة بالكامل؟ تقع عمود المرفق المصنوع من الفولاذ المصبوب في تلك النقطة الوسطى التي يلتقي فيها تحسن القوة مع تكلفة معقولة—وهذا بالضبط المكان الذي تنتمي إليه معظم محركات الأداء للطرق العادية.

إليك الفرق الذي تفوتُه الشركات المنافسة باستمرار: الفولاذ المصبوب ليس لا أفضل قليلاً من الحديد الزهر فقط. وفقًا لـ Smeding Performance يقدم عمود المرفق المصنوع من الفولاذ المصبوب مقاومة شد تتراوح بين 65,000 و100,000 رطل لكل بوصة مربعة، حسب السبيكة المستخدمة، مع اتجاه الخيارات عالية الجودة من السوق الثانوي نحو الحد الأعلى من هذا النطاق. وعند مقارنتها بسقف الحديد الزهر الأساسي البالغ 70,000 إلى 80,000 رطل لكل بوصة مربعة، تصبح الفجوة ذات معنى عندما ترتفع مستويات القوة.

تسدّ أعمدة المرفق المصنوعة من الفولاذ المصبوب الفجوة لمحركات الأداء على الطرق العامة

عندما تبدأ في بناء محركات 383 ستروكر أو مشاريع الأداء الشارعي المماثلة، يبرز الفولاذ المصبوب كخيار منطقي. يعتمد سوق محركات 383 ستروكر بشكل كبير على عمود المرفق المصنوع من الفولاذ المصبوب لسبب وجيه — فهو يتحمل طول الشوط المتزايد ومستويات الإجهاد المرافقة مع الحفاظ على أسعار مجموعة 383 ستروكر الكاملة في متناول هواة العمل بالمحركات في عطلات نهاية الأسبوع.

إذًا، ما الذي يجعل المقارنة بين الفولاذ المطحون والمصبوب تُرجّح استخدام الأول في التطبيقات التنافسية، بينما يُفضّل الفولاذ المصبوب في المشاريع الشارعية عالية الأداء؟ تكمن الإجابة في تركيب الحبيبات والمرونة. يوفر الفولاذ المصبوب خصائص حبيبية محسّنة مقارنةً بالحديد الزهر، مما يمنحه توزيع إجهاد أفضل وزيادة في المرونة قبل الفشل. وعند التحميل الزائد، يميل الفولاذ المصبوب إلى الانحناء بدلاً من التصدع المفاجئ — ما يمنحك إشارات تحذيرية بدلاً من التدمير الكارثي.

تشمل التطبيقات المثالية لمواضع المرفق المصنوعة من الفولاذ المصبوب:

- مشاريع الشوارع عالية الأداء التي تنتج 400-500 حصان

- مُضاعفات قوة معتدلة مثل شواحن صغيرة أو علب نتروز خفيفة (في نطاق 75-100 حصان)

- محركات تُستخدم أحيانًا على الحلبات ولكنها تُستعمل أساسًا في الطرق العادية

- تركيبات المحرك المُطوَّلة (Stroker) حيث يبقى الحجم الأكبر للإزاحة دون شحن عالي (طبيعي السحب)

- ترقيات أداء منخفضة التكلفة مع الحفاظ على الموثوقية

النقطة المثالية بين الاقتصاد والقوة

تقدم شركات تصنيع مثل Scat crankshaft وEagle وK1 Technologies خيارات من الفولاذ المصبوب تستهدف قطاع أداء الشوارع بشكل خاص. وتتضمّن عمليات ضبط الجودة لهذه الكراسينات المتوفرة في السوق استعمال سبائك أفضل، ومعالجة حرارية محسّنة، وتشغيل دقيق يقلل من مناطق تركيز الإجهاد التي لا تراها الصبّات المصنعية الأصلية أبدًا.

يقدّم كتالوج Skip White Performance وتجار التجزئة المشابهون عددًا كبيرًا من خيارات الكراسينات المصبوبة لمحركات 383 Stroker بسبب الطلب القوي المستمر. ويُدرك مهندسو التجميع أن إنفاق 400-600 دولارًا على كرسين جيد من الفولاذ المصبوب هو خيار أكثر منطقية مقارنة بالمخاطرة بقطعة مصنعية مستعملة أو إنفاق مبالغ زائدة على فولاذ مُدرفل لا تتطلبه التطبيقات الخاصة بهم.

المزايا

- تحسين كبير في قوة الشد: حتى 100,000 رطل/بوصة مربعة مقابل الحد الأقصى للحديد الزهر البالغ 70,000-80,000 رطل/بوصة مربعة

- مرونة أفضل: ينحني تحت إجهاد شديد بدلاً من التصدع المفاجئ

- تحسين البنية الحبيبية: أكثر اتساقًا من الحديد الزهر، على الرغم من غياب التدفق الاتجاهي الموجود في الفولاذ المطوق

- أداء اقتصادي: عادة ما تكون أقل تكلفة بنسبة 40-60% مقارنة بالخيارات المطوقة المماثلة

- توافر واسع في السوق الثانوي: عدد كبير من أطوال الشوط وتكوينات المحاور من شركات تصنيع موثوقة

- تتحمل مضافات الطاقة المعتدلة: مناسبة للضغط المعزز الخفيف وتطبيقات النيتروس الصغيرة

العيوب

- ما زالت تفتقر إلى التدفق الحبلي الاتجاهي: لا يمكن لمطابقة مقاومة التعب للفولاذ المطوق تحت إجهاد عالٍ مستمر

- يوجد حد أقصى للقدرة: غير موصى به تجاوز 500-550 حصانًا في معظم التطبيقات

- قيود الدوران في الدقيقة (RPM): يعجل التشغيل المطول عند دوران عالٍ من التعب مقارنةً بالبدائل المطوقة

- تتفاوت الجودة بشكل كبير: قد تكون كرانكات الفولاذ المصبوب الرخيصة الأداء أقل من خيارات الحديد المصبوب المتميزة

- غير مناسب للسباقات الجادة: تتطلب سباقات السحب، وسباقات الحلبات الدائرية، والاستخدام التنافسي المستمر مكونات مطوقة

إن فهم كيفية تعامل الفولاذ المصبوب مع الإجهاد بشكل مختلف عن الحديد المصبوب يساعد في تفسير شعبيته. عندما ت twist قوى الاحتراق عمود المرفق، فإن البنية الجزيئية الصلبة للحديد المصبوب تقاوم — حتى لا تستطيع. ثم تنكسر. إن المرونة المحسّنة للفولاذ المصبوب تسمح بالمرونة المجهرية التي تُفرّق الإجهاد بشكل أكثر فعالية. هذا لا يعني أن كرانكات الفولاذ المصبوب متينة إلى ما لا نهاية، لكنها توفر هامش أمان ملحوظًا مقارنةً بالحديد مقابل الاستثمار الإضافي.

القيود التي تفصل في النهاية الفولاذ المصبوب عن الفولاذ المسحوب تكمن في بنية الحبيبات. حتى الفولاذ المصبوب عالي الجودة يفتقر إلى تدفق الحبيبات الاتجاهي الذي يُنشأ من خلال عملية السحب. فالجزيئات المضغوطة والمصطفة في عمود الكرنك المسحوب تتبع ملامح المكون، وتوزع الإجهاد على طول المسارات الطبيعية. بينما تبقى حبيبات الفولاذ المصبوب أكثر عشوائية—وهي كافية لأداء الشوارع، لكنها غير كافية عندما تتجاوز القوة الحصانية 550 أو تصبح العمليات المستمرة عند سرعات عالية أمرًا روتينيًا.

للمصنعين الذين يتعدون هذه الحدود أو يخططون للاستخدام التنافسي الجاد، توفر عمود المرفق المصنوع بدقة من الفولاذ المسحوب مقاومة التعب والمتانة القصوى التي تتطلبها التطبيقات المكثفة.

أعمدة كرنك مسحوبة بدقة من الفولاذ للحصول على أقصى درجات المتانة

عندما يتطلب بناؤك موثوقية مطلقة تحت ضغط شديد، فإن عمود المرفق المصنوع من الفولاذ المطوق يمثل الحل النهائي. سواء كنت تقوم بتجميع محرك تشيفي سمارت-بلاك 427 مخصص لحلبة السحب، أو تقوم بترقية محرك 8.1 فورتيك لتطبيقات السحب الثقيلة، فإن فهم سبب هيمنة الفولاذ المطوق على وحدات الدوران عالية الأداء يساعدك في اتخاذ قرارات مدروسة تحمي استثمارك.

إن عملية تزريق مكونات عمود المرفق تُغيّر بشكل جوهري البنية الداخلية للفولاذ. وفقًا للتحليلات الفنية من OBFE تشمل عملية التزريق تشكيل قضبان فولاذية ساخنة تحت قوى انضغاط هائلة، وهي عملية تُنتج تدفق حبيبات موجه يتبع معالم المكون. تخيل عجن العجين حتى تصبح البنية متجانسة ومرنة؛ وبالمثل، يُحسّن التزريق بنية الحبيبات المعدنية، ويُحاذيها مع الإجهادات التي سيتعرض لها عمود المرفق أثناء التشغيل.

توفر كرانكات الفولاذ المطوق مقاومة استثنائية للتآكل الناتج عن الإجهاد المتكرر

إليك ما يُميز عمود الكامات المطوق عن البدائل المصهورة على المستوى الجزيئي: تدفق الحبيبات في اتجاه معين. عندما تفحص البنية الداخلية لعمود كامات مصبوب، ستجد أنماطًا حبيبية مرتبة بشكل عشوائي تشبه الرمال المعبأة بشكل فضفاض. أما البنية الحبيبية لعمود الكامات المطوق، فتتدفق باستمرار على طول هندسة المكون—مثل الألياف المعززة التي تمتد عبر مادة مركبة.

يؤدي هذا التدفق الحبيبي المرتب إلى عدة مزايا حرجة:

- مقاومة تفوق للتآكل: عادةً ما تبدأ الشقوق عند حدود الحبيبات أو العيوب الداخلية. ويقلل التزويق من هذه النقاط الضعيفة من خلال إنشاء بنية حبيبية مستمرة ومُحسَّنة تقاوم بدء الشقوق وانتشارها عبر ملايين دورات الإجهاد.

- الكثافة المتزايدة: يعمل عملية التزويق عالية الضغط على دمج المادة، والتخلص من المسامية والانفصال الذي يخلق نقاط تركيز إجهاد في المكونات المسبوكة. وهذه البنية الأكثر كثافة تتحمل التغيرات الحرارية وأحداث الاحتراق عالية الضغط دون تدهور.

- القوة الاتجاهية: توفر تدفق الحبوب المحاذي أقصى قوة بالضبط في الأماكن التي يتعرض فيها عمود المرفق لأقصى أحمال — عند المحاور وأقراص العمود حيث تتجمع الإجهادات الانحنائية والالتوائية.

- فوائد التصلد بالتشكل: يزيد التشوه البلاستيكي أثناء السبك من كثافة العيوب داخل البنية البلورية للمعدن، ما يُنتج صلابة وقوة ذاتية لا يمكن للصب تحقيقها.

وفقًا لـ المواصفات الصناعية ، توفر عمود المرفق المصنوع من فولاذ 4340 مطروياً عالي الجودة مقاومة شد تتجاوز 145,000 رطل/بوصة مربعة — أي ما يقارب ضعف ما يوفره الحديد الزهر الأساسي. ولكن مقاومة الشد وحدها لا تحكي القصة الكاملة. تصبح ميزة عمود المرفق المطروي لمحرك SBC أكثر وضوحاً تحت دورات الإجهاد المتكررة، حيث تمنع البنية الحبيبية المحاذاة انتشار الشقوق المجهرية التي في النهاية تدمّر المواد الأدنى جودة.

لماذا تتطلب البناءات الجادة تجميعات دوارة مطروية

فكّر في ما يحدث داخل محرك عالي الأداء: تُحدث عمليات الاحتراق الانفجارية دفعًا للبيستونات إلى الأسفل بقوة هائلة، مما يُدوِّر العمود المرفقي بينما تقوم الأسطوانات المجاورة في الوقت نفسه بضغط شحناتها. أضف التغذية القسرية، أو أكسيد النيتروز، أو التشغيل المستمر عند سرعات عالية جدًا، وسترتفع مستويات الإجهاد بشكل كبير.

تثبت مهاوي العمود المرفقي المطروقة أهميتها القصوى في هذه التطبيقات المتطلبة:

- المحركات ذات القدرة العالية غير المؤمنة طبيعيًا: المحركات التي تنتج 550 حصانًا فأكثر تولد ضغوط احتراق وكتلة دوارة كافية لتتجاوز حدود المواد المسبوكة

- تطبيقات التغذية القسرية: يؤدي الشواحن التربينية والسوبرتشارجر إلى زيادة ضغط الأسطوانة بما يتجاوز ما يمكن للمهاوي المسبوكة التعامل معه بشكل موثوق

- أنظمة أكسيد النيتروز: حتى حقنات أكسيد النيتروز المعتدلة (150 حصانًا فأكثر) تُحدث قفزات لحظية في الإجهاد تتطلب استخدام مكونات مطروقة

- سباقات السحب والاستخدام التنافسي: تؤدي عمليات الانطلاق المتكررة تحت إجهاد عالٍ والتشغيل المستمر عند سرعات عالية جدًا إلى تسريع الإرهاق في المواد المسبوكة

- التطبيقات البحرية والصناعية: تتطلب التشغيل المستمر تحت الحمل مقاومة للتآكل لا توفرها سوى العناصر المصنوعة بالتسخين والتشكيل (المز forging)

يجب أن تتطابق مجموعة الكرنك المز forge التي تختارها مع متطلبات تطبيقك المحددة. ليست جميع كرanks المز forge متساوية — فجودة التصنيع تختلف بشكل كبير بين الموردين. وفقًا لتحليلات صناعة السيارات، فإن الامتثال للمعايير مثل شهادة IATF 16949 يضمن تحكمًا ثابتًا في الجودة عبر دفعات الإنتاج. تقدم الشركات المصنعة التي تستوفي هذه المتطلبات الصارمة، مثل شاويي (نينغبو) تقنية المعادن ، بروتوكولات التشكيل الحراري الدقيق والتفتيش الصارم التي تميز المكونات الفاخرة عن البدائل الرخيصة التي تحمل وصف "مز forge" دون أن تتوفر لديها الجودة الكافية لدعم هذا الوصف.

المزايا

- مقاومة تفوق بكثير للتآكل: تدفق الحبيبات المستمر يمنع بدء التشققات حتى بعد ملايين دورات الإجهاد

- أعلى قوة شد متوفرة: تتجاوز عناصر الفولاذ 4340 المز forge 145,000 رطل في البوصة المربعة، مما يدعم تطبيقات تزيد قوتها عن 1,000 حصان

- إمكانية تقليل الوزن: نسبة القوة إلى الوزن المتفوقة تسمح بإزالة المواد للحصول على مجموعات دوارة أخف دون التضحية بالمتانة

- يتعامل مع مولدات الطاقة العالية: التكيف مع التربو الكبيرة، وتكوينات الشواحن التوربينية العدوانية، والأنظمة الكبيرة لنظام النيتروس بدون مشكلات هيكلية

- عمر خدمة طويل: تتجاوز كرنشات المحركات المطروقة عالية الجودة عمر نظيراتها المصوبة بفترات طويلة تحت مستويات الإجهاد المماثلة

- استجابة أفضل لعلاجات السطح: تحسين خصائص المادة الأساسية المتفوقة أصلاً من خلال النيتريد وتصبير الرش والتحميص الحثي

- راحة البال: يزيل عمود الكرنك كنقطة فشل في توليفات المحركات باهظة الثمن وعالية الأداء

العيوب

- تكلفة أولية أعلى: عادةً ما تبلغ تكلفة كرنشات المحركات المطروقة عالية الجودة ضعف أو ثلاثة أضعاف تكلفة نظيراتها المصنوعة من الفولاذ المصبوب

- يتطلب موازنة دقيقة: تستلزم التحملات الأضيق استخدام معدات موازنة احترافية وخبرة متخصصة

- تختلف الجودة حسب الشركة المصنعة: قد لا تحقق القطع المزورة منخفضة التكلفة الأداء المتوقع — حيث يُعد مصدر التوريد عاملًا مهمًا بشكل كبير

- تعقيد التشغيل الآلي: تتطلب المواد الأشد صلابة معدات متخصصة وتزيد من تكاليف التشغيل الآلي

- مبالغة في الاستخدامات البسيطة: لا تستفيد عمليات الإصلاح القياسية أو التركيبات الشارعية منخفضة التكلفة من الهياكل المزورة الفاخرة

يُعدّ عملية التصنيع مهمة بقدر مواصفات المادة. ويضمن الصب الساخن الدقيق عند درجات حرارة مضبوطة تحسينًا مثاليًا لبنية الحبيبات، بينما تعزز المعالجات الحرارية اللاحقة مثل التبريد والتسخين من الصلابة والمرونة. وتحقق فحوصات ضبط الجودة من دقة الأبعاد، وسلامة السطح، ومواصفات المادة وفق معايير صارمة. وعندما تتوافق هذه العمليات — التصنيع معتمد، واختيار السبائك المناسبة، وضمان جودة دقيق — فإن المرفق المزور الناتج يقدم موثوقية تبرر سعره المرتفع.

بالنسبة للمصنّعين والمقاولين الذين يشترون عمود المرفق المطوق، فإن الشراكة مع مورد متخصص في التزريق الدقيق الحاصل على شهادة IATF 16949 تضمن جودةً متسقةً عبر دفعات الإنتاج. هذه المواصفة المعتمدة، التي تحظى باعتراف واسع في قطاع السيارات، تقضي بتطبيق ضوابط صارمة على العمليات والتوثيق، مما يميّز المكونات الاحترافية عن القطع العادية. ويظهر الفرق بوضوح عندما sigue محركك العمل لموسم بعد موسم تحت ظروف استخدام قاسٍ دون حدوث مشكلات في مجموعة الدوران.

بعد أن أصبح الفولاذ المطوق المعيار القياسي المتميز للتطبيقات المُجهدة، يصبح السؤال: أي من علامات عمود المرفق المطوق ما بعد البيع توفر أفضل توازن بين الجودة والتوفر والقيمة لبناء المحرك الخاص بك؟

مقارنة بين أفضل العلامات التجارية لعمود المرفق المطوق ما بعد البيع

لقد قررت أن بناء محركك يتطلب فولاذًا مطوقًا — والآن تأتي الخطوة التالية: أي مصنّع يوفر الجودة التي يستحقها محركك؟ يضم سوق عمود المرفق المطوق ما بعد الإنتاج أسماء راسخة مثل Scat Cranks وEagle Specialty Products وخطوط K1 للكرانك، وكل منها يقدم ميزات مميزة حسب تطبيقك وميزانيتك.

لكن إليك ما يغفله معظم المشترين: اختيار عمود مرفق مطوق عالي الجودة لا يمثل سوى نصف المعادلة. إن مطابقة هذا العمود مع قضبان ومكابس وموازن اهتزازات متوافقة هو ما يحدد ما إذا كانت مجموعة الدوران الخاصة بك تعمل كنظام متكامل أو تتقاتل ضد نفسها في كل دورة.

أعمدة مرفق مطوقة ما بعد البيع من Scat وEagle وK1

وفقًا لـ Engine Builder Magazine , فقد راهنت شركات مثل Scat وCallies وEagle بشكل كامل على سوق أعمدة المرفق عالية الأداء وذات السكتة الطويلة (stroker)، وتقدم خيارات واسعة ومعدة للتجميع الفوري لمجموعة الدوران. وكل علامة تجارية تمتلك نقاط قوة محددة تميزها:

أجهزة الكركنشفت SCAT ابتكرت شركة سوق تجميع المحركات الدوارة عالية الأداء وتحتفظ بإحدى أكبر مخزونات المخزون العميقة في القطاع. وتؤكد موقعها الإلكتروني توفر أكثر من 1200 تركيبة كرانيك جاهزة للبيع الفوري، بما في ذلك خيارات عمود الكرانك Scat 350 الشهيرة لتطبيقات محرك شيفروليه الصغيرة. ما الذي يميز Scat؟ وفقًا لتقارير صناعية، فإن الشركة تعامل كل وحدة دوارة على أنها طلب فردي بدلًا من العمل المنتج عبر خط إنتاج، ما يعني أن جودة التوازن تطابق ما تقدمه ورش المحركات الراقية. وتُقدِّم Scat خيارات مسبوكة ومForged وBillet عبر منتجاتها، مما يسمح للمصنعين بتوحيد جودة المكونات مع الميزانية وأهداف القوة الحصانية.

Eagle Specialty Products يوفر أكثر من 1900 تركيب دوار يغطي كل شيء بدءًا من محركات V8 المحلية وصولاً إلى التطبيقات المستوردة بما في ذلك منصات سوبارو وتويوتا وميتسوبيشي. تتميز مجموعات Pro Street الخاصة بهم بكرانكشافت مصنوع من فولاذ 4140 مزروع مقترن بقضبان اتصال على شكل حرف I مصنوعة من فولاذ 4340 من FSI. توفر وثائق إيغل إرشادات تفصيلية حول التوافق، مما يساعد المُصنّعين على فهم التركيبات المناسبة للأهداف المحددة للإزاحة والانضغاط.

K1 Technologies قد تعاونت مع شركة Wiseco لتطوير مكونات التجميع الدوار المصممة بشكل متكامل منذ المرحلة الأولى من التصميم. وفقًا للمعلومات الصادرة عن الشركة المصنعة، تعني هذه الطريقة التعاونية أن التجميع يتم بشكل أكثر سهولة ويحتاج إلى عمل أقل عند الإنهاء قبل التركيب. تقدم K1 خيارات من الفولاذ المطروق أو الفولاذ المخرط، وكلتا الخيارين يوفران قاعدة صلبة تمامًا مطابقة لمكابس Wiseco المصنوعة في الولايات المتحدة والمصنوعة بطريقة الطرق.

Callies يحتل المرتبة المتميزة، ويقدم عمود الكرنك بمحرك V8 بأسعار تتراوح بين حوالي 2000 دولار و6500 دولار حسب المواصفات. وقد اكتسبت تصاميمه ذات التوازن المركزي شهرة واسعة في التطبيقات المزودة بنظام تقوية، حيث تحافظ على عمود الكرنك من الانحناء تحت الأحمال الشديدة. عند بناء تركيبة عمود كرنك مزور لمحرك SBC 400 أو تنفيذ مشروع عمود كرنك مزور لمحرك 454، توفر شركة Callies مكونات مصممة للتطبيقات الأكثر تطلبًا.

مطابقة أعمدة الكرنك المزورة مع مجموعة الدوران الخاصة بك

تخيل أنك طلبت عمود كرنك مزور عالي الجودة فقط لتكتشف أن قضبان التوصيل الخاصة بك لا تُفسح المجال للكاميرا أو أن مكابسك تبرز فوق سطح الكتلة. تحدث هذه الكوابيس المتعلقة بالتوافق عندما يركز المصنعون على عمود الكرنك فقط دون النظر إلى حزمة مجموعة الدوران الكاملة.

إليك تسلسل المطابقة الحيوي الذي يمنع الوقوع في أخطاء مكلفة:

- الشوط مقابل طول القضيب مقابل ارتفاع ضغط المكبس يجب أن تعمل هذه الأبعاد الثلاثة معًا ضمن ارتفاع سطح الكتلة. يتطلب زيادة الشوط إما مكابس أقصر أو قضبان توصيل أقصر لمنع الاصطدام. وفقًا لـ التوجيهات الصناعية غالبًا ما تتطلب قضبان الطول القياسي استخدام مكابس أقصر، في حين تتيح القضبان الأقصر استخدام مكابس بارتفاع قياسي لا تمتد فوق سطح الكتلة.

- توافق رأس الأسطوانة: يجب أن يتطابق تصميم قبة المكبس أو قاعه مع حجم غرفة الرأس ومتطلبات استراحة الصمام. ولهذا السبب، يدرج معظم مصنعي مجموعات الشوط الممتد الرؤوس المتوافقة مع تجميعاتهم.

- متطلبات التفريغ في الكتلة: قد يتطلب الشوط الأطول طحن الجزء السفلي من فتحات الأسطوانات، أو تفريغ مناطق الغلاف الرئيسي، أو تفريغ عمود الكامات. تعرف على متطلبات التفريغ قبل طلب المكونات.

- تكوين الموازنة: وفقًا لـ القسم الفني في Summit Racing عادةً ما تعمل محركات شيفروليه 305 و350 بتكوينات متزنة داخليًا، في حين أن محركات شيفروليه 400 و454 تتطلب غالبًا موازنة خارجية باستخدام مثبّطات اهتزاز وزنها محسوبة وعجلات طائرة ذات موازنة خاصة.

- اختيار واقي الاهتزازات (الواقي التوافقي): يجب أن يتطابق مثبطك مع مواصفات توازن عمود المرفق وأبعاد السنّام. تستخدم أعمدة المرفق المتزنة داخليًا مثبّطات توازن متعادلة؛ أما الأنظمة المتزنة خارجيًا فتتطلب مثبّطات ذات أوزان مضادة محددة.

في تطبيقات مجموعة الكباس الطويلة 383 — وهي واحدة من أكثر توليفات شيفروليه الصغيرة شيوعًا — فإن التركيبة النموذجية تجمع بين عمود مرفاع بسكت 3.75 بوصة وكتلة محرك 350 تم توسيع قطرها بمقدار 0.030 بوصة. وتتوفر خيارات من الفولاذ المسبوك والمطاوع بأسعار مختلفة، ويُوصى بالإصدارات المطاوعة عندما تتجاوز أهداف القوة 500 حصان أو عند استخدام مكونات إضافية لزيادة القوة.

عند بناء مجموعة عمود كرنك مزور بسعة 454 للتطبيقات ذات الكتلة الكبيرة، فإن مقاسات المحاور الرئيسية ومحامل المكبس الأكبر توفر مزايا قوية في حد ذاتها. وفقًا للمصادر الفنية، فإن أعمدة الكرنك في المحركات ذات الكتلة الكبيرة تتميز بأقسام أعرض بين المحاور الرئيسية ومحامل المكبس، مما يسمح بتحمل معدلات طاقة أعلى قبل الحاجة إلى التصنيع من قضبان معدنية (بليت).

الاعتبارات الرئيسية عند اختيار أعمدة كرنك مزورة ما بعد البيع

- درجة سبيكة الصلب مهمة: تقدم سبيكة الصلب 4340 قوةً أفضل مقارنةً بسبائك 4140 أو 5140 — يجب الانتباه إلى مواصفات المادة بدلاً من افتراض أن جميع المزروعات متساوية.

- جودة عملية التصنيع: تُنتج طرق التزوير غير الملتوية إجهادات داخلية أقل مقارنةً بالبدائل الملتوية. يستخدم المصنعون المعتمدون قوالب أكثر تعقيدًا لتشكيل جميع رؤوس الكرنك في آنٍ واحد.

- المعالجة الحرارية والتشطيب: ابحث عن محاور تم تصلبها بالحث الكهربائي، وأسطح عُرضت للقذف بالكرات المعدنية (Shot-Peened)، وحواف دائرية عند تقاطعات المحاور تدل على معايير إنتاج احترافية.

- تحقق من التزوير الفعلي مقابل الادعاءات التسويقية: بعض مهاوي الكرنك المزورة المتوفرة في الفئة السعرية المنخفضة هي في الحقيقة مكونات مسبوكة مع وجود علاجات سطحية. اشترِ من مصنّعين معروفين لديهم عمليات ضبط الجودة موثقة.

- الحزمة الكاملة مقابل المكونات الفردية: تُلغي التجميعات الدوارة المسبقة المطابقة من مصنّعين مثل Scat وCallies الحاجة إلى التخمين بشأن التوافق، وغالبًا ما تشمل موازنة احترافية.

- خبرة المورد: وفقًا للخبراء في المجال، فإن الخطوة الأكثر أهمية هي طرح أسئلة مفصلة حول التطبيق والميزانية والتوقعات قبل الانتهاء من اختيار المكونات.

لا يمكن المبالغة في التفاوت الكبير في جودة مهاوي الكرنك المزورة. فقد يُقدّم منتج مزور رخيص من مورد غير معروف أداءً أسوأ من خيار فولاذي مسبوك ممتاز من مصنّع راسخ. وبحسب توم ليب من شركة Scat، فإن الشركة تستفيد من خبرتها المستمدة من آلاف التجميعات الدوارة لضبط توافق القطع بشكل مناسب — مما يضمن حصول العملاء على مكونات تتماشى مع ميزانيتهم وتوقعاتهم الأدائية.

مع توفر العديد من الخيارات، كيف يمكنك مقارنة المواد بشكل منهجي وتحديد الخيار المناسب لتطبيقك الخاص؟ يساعدك التحليل الشامل وجهاً لوجه على تجاوز حالة الالتباس.

جدول مقارنة كامل لمواد عمود المرفق

لقد رأيت التحليلات الفردية — والآن دعنا نضع عمود المرفق المصنوع من الحديد الزهر، والصلب المصبوب، والصلب المطوق جنبًا إلى جنب حيث تصبح الاختلافات واضحة لا يمكن تجاهلها. يعالج هذا المقارنة الشاملة فجوة يتركها معظم المصادر: إرشادات محددة حسب التطبيق، تطابق خصائص المواد مع المتطلبات الواقعية عبر استخدامات مثل القيادة العادية، سباق السحب، حلبات الدوران، الاستخدام البحري، والمحركات الديزل.

عند تقييم خيارات الصلب المصبوب مقابل الصلب المطوق، أو عند اتخاذ قرار ما إذا كان الحديد الزهر لا يزال منطقيًا لبناء محركك، فإن التفاصيل مهمة. يجمع الجدول أدناه المواصفات الفنية من الأبحاث الهندسية ومصادر الصناعة لتوفير أوضح صورة ممكنة.

تحليل مفصل للمواصفات الفنية جهاً لوجه

فكّر في هذا المقارنة كمصفوفة قرارك. كل مادة تتفوق في مجالات معينة بينما تُظهر قيودًا في غيرها. تصبح الفروق بين الصب المطروق واضحة بشكل أكبر في الظروف القاسية، ولكن حتى فروق الحديد العقدي مقابل الحديد الزهر مهمة عندما تقوم بتحسين التطبيقات من حيث التكلفة.

| الممتلكات | الصلب المطروق (4340) | الصلب المصبوب | الحديد المصبوب (عقدي) |

|---|---|---|---|

| قوة الشد | أكثر من 145,000 رطل لكل بوصة مربعة | 65,000–100,000 رطل لكل بوصة مربعة | 70,000–95,000 رطل لكل بوصة مربعة |

| مقاومة التعب | ممتاز – تدفق الحبة الاتجاهي يمنع انتشار الشقوق | جيد – أفضل من الحديد، لكنه يفتقر إلى بنية حبيبية محاذاة | مقبول – النمط الحبيبي العشوائي يسمح بتراكم الإجهادات |

| الوزن النموذجي | أقل وزنًا – نسبة القوة إلى الوزن المتفوقة تتيح إزالة المادة | متوسطة – أثقل من المزورة، وأخف من الحديد | الأثقل – الكثافة تُنتج أوزانًا مضادة أكبر |

| القدرة على العمل | صعبة – المادة الأقسى تتطلب معدات متخصصة | جيدة – تُطبَّق إجراءات التشغيل القياسية | ممتازة – سهولة الطحن وتكاليف أدوات منخفضة |

| نطاق التكلفة | $800–$2,500+ (تتجاوز الخيارات المتميزة $3,000) | $400–$700 | $200–$400 (غالبًا ما تكون قطع مستردة/معاد تشكيلها) |

| سقف القوة الحصانية | 1,000+ حصان (تعتمد على السبيكة) | 450–550 حصان | 350–450 حصان (محرك صغير الحجم)؛ 500–600 حصان (محرك كبير الحجم) |

| تطبيقات مثالية | سباقات، شحن قسري، نظام أكسيد النيتروس، دوران عالي مستمر | موديلات شوارع عالية الأداء، مضافات طاقة خفيفة، استخدام حلبة في عطلة نهاية الأسبوع | إعادة بناء الموديلات القياسية، سيارات يومية، ترميمات |

| نمط الفشل | تعب تدريجي (نادر) – عادة ما يستمر لفترة أطول من عمر المحرك | انحناء تحت حمل شديد – يعطي إشارات تحذيرية | كسر هش مفاجئ – غالبًا ما يكون كارثيًا وبإشارات تحذيرية قليلة جدًا |

وفقًا لـ تحليل هندسي ، تُنتج عملية التزوير ظاهرة تُسمى تدفق الحبيبات الاتجاهي، حيث تتماشى البنية الداخلية للمعدن مع حدود عمود المرفق. ويُعزز هذا التدفق المستمر للحبيبات القوة، والمتانة، ومقاومة التعب في الأماكن التي تتجمع فيها القوى بالتحديد. ولا يمكن للحديد أو الفولاذ المسبوك أو المطروق أن يُعيدا إنتاج هذا المحاذاة الجزيئية بأي عملية صب.

تحليل تكلفة الأداء مقابل القيمة

هنا تُحدد القرارات بالنسبة لمعظم المصنّعين: ما هي القيمة الفعلية لكل مادة؟ إنفاق 2000 دولار على عمود كرنك مزور لمحرك بقوة 300 حصان يستخدم للتنقل اليومي يعد هدرًا للمال. لكن المخاطرة باستخدام قطعة رخيصة من الحديد الزهر بقيمة 300 دولار في بناء محرك توربو بقوة 600 حصان يعرضك لفشل كارثي.

توصيات حسب التطبيق:

القيادة على الطرق (سيارة يومية/للاستخدام العرضي في عطلة نهاية الأسبوع)

- القوة أقل من 400 حصان: ما زال الحديد الزهر كافيًا تمامًا — وفّر ميزانيتك لتحسينات أخرى

- القوة من 400 إلى 500 حصان: يوفر الفولاذ المصبوب تحسنًا ملحوظًا بتكلفة معقولة

- القوة أكثر من 500 حصان: يصبح الفولاذ المطوق الخيار الوحيد المعقول من حيث الموثوقية

سباق السحب

- سباقات التصنيف (متوسطة) مقابض من الصلب المصبوب تتحمل أحيانًا قوى بقدرة أقل من 500 حصان

- منافسة جادة: الصلب المطوق إلزامي — الإقلاع المتكرر عالي الإجهاد يدمّر المواد المسبوكة

- المحركات الاحترافية: هيكل مطوق عالي الجودة أو من قطعة واحدة للمحركات التي تتجاوز 800 حصان

سباق المسار الدائري

- الفئات المبتدئة: الصلب المصبوب عالي الجودة يصمد أمام معظم سباقات ليالي السبت مع الصيانة المناسبة

- البرامج التنافسية: الصلب المطوق يوفر مقاومة التعب التي تتطلبها العمليات المستمرة عند السرعات العالية

- السباقات الاحترافية: تبرر الكراوِنك المزورة عالية الجودة تكلفتها من خلال فترات صيانة أطول

التطبيقات البحرية

- الاستخدام الترفيهي: مقبض الفولاذ المصبوب يلبي بشكل كافٍ دورات التشغيل البحرية النموذجية

- القوارب عالية الأداء: الفولاذ المطروق ضروري — غالباً ما تعمل المحركات البحرية تحت الحمل لفترات طويلة، مما يسرّع الإجهاد في المواد الأقل جودة

- البحري البعيد / التجاري: البناء المطروق عالي الجودة يمنع حدوث الأعطال بعيداً عن الشاطئ

تطبيقات الديزل

- التبديل القياسي: حديد الصب أو فولاذ الصب الموجود في المصنع يكون كافياً عادةً لمستويات القوة القياسية

- الديزل المعدّل عالي الأداء: تُنشئ أنظمة السكك المشتركة الحديثة ذات الضغط العالي قوى احتراق شديدة — يُوصى باستخدام الفولاذ المطوق لأي زيادة كبيرة في القدرة

- سحب الديزل التنافسي: الفولاذ المطوق عالي الجودة أو من قطعة واحدة صلبة إلزامي لتحمل الأحمال اللحظية التي تتعرض لها محركات الديزل التنافسية

فهم نماذج الفشل وعلامات التحذير

يفشل كل مادة بشكل مختلف، ويمكن أن يساعد التعرف على علامات التحذير في منع تدمير المحرك بشكل كارثي. وفقًا لـ أبحاث تحليل الفشل يمثل الفشل الناتج عن الإجهاد المتكرر الآلية السائدة في تدمير عمود المرفق — ويحدد استجابة المادة لدورات الإجهاد المتكررة مدى سرعة وحدة الفشل.

خصائص فشل الحديد الزهر:

- كسر هش مع تحذير ضئيل — تنتشر الشقوق بسرعة بمجرد بدئها

- غالبًا ما يحدث الفشل عند حواف الدوران حيث تتجمع الإجهادات

- المسامية الدقيقة والشوائب الناتجة عن الصب تُشكل مراكز لتجمع الإجهادات

- علامات تحذيرية: قد تسبق الفشل اهتزازات غير معتادة، أو أنماط تآكل في المحامل، أو وجود شوائب معدنية في الزيت—لكن في كثير من الأحيان لا يوجد إشعار مسبق

خصائص فشل الفولاذ المصبوب:

- أكثر ليونة من الحديد—يميل إلى الانحناء قبل الكسر

- قد يحدث تشوه مرئي قبل الكسر التام

- تحسّن بنية الحبيبات تقلل من بدء التشققات مقارنةً بالحديد

- علامات تحذيرية: التغيرات التدريجية في فجوة المحمل، أو تقلبات ضغط الزيت، أو اهتزاز وحدة التخميد التوافقي تشير إلى مشاكل ناشئة

خصائص فشل الفولاذ المسحوب:

- نادرة للغاية في التطبيقات المصممة بشكل صحيح

- عند حدوث الفشل، يكون السبب عادةً عيوباً في التصنيع، أو معالجة حرارية غير صحيحة، أو تشغيلاً يفوق بكثير الحدود المصممة له

- تدفق الحبيبات الاتجاهي يقاوم انتشار الشقوق حتى عند بدء التلف

- علامات تحذيرية: يشبه الفولاذ المصبوب ولكن له هامش أكبر بكثير قبل الفشل الكارثي

الطبيعة المتجانسة لهيكل الحديد المصبوب الدقيق تعني أنه لا توجد مقاومة اتجاهية مماثلة لانتشار الشقوق. تتطلب الشقوق التي تنشأ في المكونات المسبوكة طاقة أقل للنمو مقارنة بالبدائل المزورة، حيث يجب أن تعبر حدود حبيبات محاذاة.

إن فهم خصائص الفشل هذه يساعدك على اتخاذ قرارات مستنيرة بشأن اختيار المواد. يعتبر عمود المرفق المصنوع من الحديد المصبوب في إعادة بناء قياسية مخاطرة مقبولة — لكن نفس المكون في تطبيق ضغط عالٍ يصبح عبئًا يهدد بتدمير محركك وإصابة الأشخاص القريبين.

يُختتم مقارنة الفولاذ المطوق بالفولاذ المر_CAST بمتطلبات التطبيق. يشغل الفولاذ المر_CAST مجالاً مشروعاً في تجميعات الأداء للطرق العامة التي لا تتجاوز 550 حصانًا ولا تتضمن تشغيلًا مستمرًا عند سرَعات عالية. وعند تجاوز هذه الحدود، تصبح مقاومة الفولاذ المطوق للتآكل التعب أفضل من اللازم، بل تصبح ضرورية بدلاً من أن تكون اختيارية.

بعد تحديد خصائص المواد وإرشادات الاستخدام، يظهر السؤال العملي التالي: متى يتطلب عمود الكرنك الحالي الخاص بك الترقية، وكيف يمكنك تحديد نوع المادة التي تعمل بها؟

متى يجب الترقية من أعمدة الكرنك المصبوبة إلى المطروقة

لقد قمت باستعراض مقارنات المواد وإرشادات الاستخدام — ولكن إليك السؤال العملي الذي يمنعك من النوم: هل تجميعتك الحالية فعلاً تحتاج تحتاج إلى ترقية مطروقة، أم أن إنفاق هذا المال سيكون أكثر فائدة في مكان آخر؟ يوضح مخطط تدفق القرار هذا الأمور بشكل واضح من خلال عتبات محددة وتقنيات تحديد تزيل التخمين من طريق ترقيتك.

وفقًا لـ التحليل الفني من KingTec Racing ، الانتظار حتى فشل عمود المرفق يعني أنك بالفعل قد تأخرت جدًا. عادةً ما يؤدي تعطل العمود المرفقي إلى تدمير المحرك بالكامل — حيث تخترق قضبان التوصيل الكتل، وتشتت مواد البطانات جميع ممرات الزيت، ويمكن أن تتجاوز تكاليف الإصلاح 5000 دولار قبل حتى معالجة المشكلة الأصلية. إن الترقية الاستباقية بناءً على متطلبات الاستخدام تحمي استثمارك.

عوامل القوة التي تتطلب ترقية إلى عمود مزور

فكّر فيما يحدث عندما تضيف دعمًا هوائيًا (boost)، أو أكسيد النيتروس، أو زيادة في السعة للمحرك. كل تعديل يزيد من ضغط الأسطوانة أو الكتلة الدوارة يضاعف القوى التي يجب أن يتحملها عمود المرفق. تم تصميم عمود المرفق القياسي الخاص بك — الذي غالبًا ما يكون من الحديد الزهر أو فولاذ منخفض الجودة — لمستويات القوة المصنعية، وليس للانفجارات العزمية الناتجة عن نظام داعم.

متى تصبح الترقية ضرورية بدلاً من اختيارية:

- تركيبات الدفع القسري: سواء كنت تقوم بتثبيت شاحن توربيني أو شاحن هواء فائق، فإن ضغوط الأسطوانات تزداد بشكل كبير. وفقًا للخبراء في المجال، فإن حتى مستويات الدعم المعتدلة (8-12 رطل/بوصة مربعة) تدفع العديد من المحركات إلى ما بعد نطاق الراحة الخاص بمحور الكرنك المصنوع بالصب. وتشير أعراض مثل دقات المحرك عند زيادة الدعم، أو عدم توازن العمود المرفقي، أو الانحناء الالتوائي عند السرعة العالية إلى أن عمود الكرنك الأصلي يعاني.

- التشغيل عند سرعات عالية تتجاوز 7,500 دورة في الدقيقة: المحركات المستخدمة في الحلبات، أو سيارات الانجراف، أو سباقات الطرق التي تعمل بسرعة أعلى بكثير من الحد الأقصى المحدد من قبل المصنع تتعرض لضغط دوري هائل. ويُصاب عمود الكرنك المصبوب بالإجهاد المعدني تحت هذه الظروف، مما يؤدي إلى تشكل شقوق تسبب عطلًا مفاجئًا. إذا كنت تقوم بتركيب عمود كرنك 283 لإعدادات السباق القديمة، أو محركًا حديثًا عالي السرعة جدًا، فإن التصنيع المطوق يوفر مقاومة أفضل ضد الإجهاد الناتج عن التشغيل المستمر.

- تحويلات المحرك ذات السكتة الأطول (Stroker): يزيد طول الشوط من عزم الدوران مع زيادة القوى الجانبية على عمود المرفق في نفس الوقت. يتعرض عمود مرافق 302 عند استخدامه في تطبيق المحرك المعدل إلى أنماط إجهاد مختلفة تمامًا عن التصميم الأصلي المقصود. يؤدي زيادة ذراع العمود (crank throw) إلى خلق رافعة أكبر لا تتحملها المواد الصبّية المصممة مسبقًا.

- أنظمة أكسيد النيتروز: حتى كميات النيتروز المعتدلة (150+ حصانًا) تُحدث قفزات فورية في الإجهاد تفوق أحمال الاحتراق العادية. وفقًا لـ مصادر تقنية ، تتطلب المحركات المجهزة بالنيتروز استخدام قطع سفلية مزورة لأن طبيعة احتراق النيتروز المتفجرة تُركز القوى بعيدًا عن الحد الذي يمكن للمواد الصبّية التعامل معه بشكل موثوق.

- فشل سابق في الجزء السفلي: إذا كنت قد كسرت بالفعل عمود المرفق، أو دفعت بمحمل، أو وجدت رقاقات معدنية في حوض الزيت، فإن عمود المرفق الخاص بالمصنع قد أثبت بالفعل عدم كفايته. واستبداله بوحدة أخرى قياسية ما هو إلا إعادة ضبط مؤقت الفشل مرة أخرى.

مخطط تدفق القرار لبنية المحرك الخاصة بك

يبدو معقدًا؟ تُبسّط هذه التسلسلة التفصيلية خطوة بخطوة سؤال الترقية. اعمل من خلال كل نقطة بالترتيب — ستُحدد إجاباتك ما إذا كان الفولاذ المطوق إلزاميًا أم اختياريًا لتطبيقك الخاص:

- حدّد مادة العمود المرفقي الحالي لديك. قبل اتخاذ قرار الترقيات، تأكد مما تعمل عليه حاليًا. تُظهر أرقام صب عمود عمود المرفق SBC المطبوعة على أول ثقل مقابل أو الشفة الأمامية نوع المادة والتطبيق الأصلي. قارن هذه الأرقام الخاصة بعمود SBC مع المواصفات الأصلية للتحقق مما إذا كنت تبدأ باستخدام حديد مصبوب، أو حديد نودولي، أو فولاذ مسبوك.

- حدد هدفك الواقعي من حيث القوة الحصانية. كن صادقًا هنا — ليس العدد الذي تحلم به، بل ما سينتجه تركيبك بالفعل. نادرًا ما تبرر عمليات إعادة بناء المحرك التي تظل أقل من 400 حصان تكلفة البناء المطروق. أما التصاميم المستهدفة بين 450 و550 حصانًا فتدخل في المنطقة الرمادية حيث يصبح الفولاذ المسبوك هو الحد الأدنى المقبول. وأما فوق 550 حصانًا، فإن الفولاذ المطروق يتحول من كونه "أفضل وجوده" إلى "ضمان ضروري".

- قم بتقييم خطط إضافة القوة. هل تخطط لاستخدام توربو أو شاحن هواء أو نيتروس؟ أضف هذه المكاسب المتوقعة إلى تقديرك الأساسي للقدرة الحصانية. حتى مجموعة نيتروس خفيفة بزيادة 75-100 حصان قد تدفع العديد من المحركات لتتجاوز عتبة المواد المسبوكة. يجب أن تفترض التطبيقات التي تعتمد على الشحن الإجباري الحاجة إلى مكونات سفلية مطروقة بغض النظر عن القدرة الأساسية.

- قيّم نطاق تشغيل الدورات في الدقيقة. المحركات التي نادرًا ما تتجاوز 6,000 دورة في الدقيقة تُخضع عمود المرفق لضغط إجهاد تعب أقل بشكل ملحوظ مقارنة بتلك التي تدور بانتظام عند 7,500 دورة في الدقيقة أو أكثر. وتسارع التطبيقات العالية للدوران من إجهاد التعب في المكونات المصوبة، مما يجعل البناء المطوق أكثر أهمية كلما ارتفع الحد الأقصى لسرعة التشغيل لديك.

- خذ بنظر الاعتبار نمط الاستخدام. تتعرض السيارات المستخدمة للتنقل في عطلة نهاية الأسبوع لأنماط إجهاد مختلفة جوهريًا عن السيارات المخصصة للحلبات أو سباقات السحب. ويستدعي الاستخدام السباقـي المستمر — مثل الانطلاقات المتكررة عالية الإجهاد، أو التشغيل الطويل عند دوران عالي، أو فعاليات التحمل التنافسية — مقاومة للتعب لا يوفرها سوى البناء المطوق بشكل موثوق.

- احسب تكلفة الفشل مقابل تكلفة الترقية. يتراوح سعر عمود المرفق المطوق الجيد بين 800 و2,500 دولار أمريكي حسب التطبيق والشركة المصنعة. وعادةً ما تتجاوز تكلفة فشل المحرك بالكامل الناتج عن تلف عمود المرفق 5,000 دولار أمريكي في قطع الغيار والعمالة — دون احتساب توقف التشغيل، وتكاليف السحب، والأضرار الجانبية المحتملة. وغالبًا ما يرجح هذا التقييم للمخاطر الكفة نحو الترقية الوقائية.

تحديد مادة عمود الكرنك الحالية في محرك SBC

قبل إنفاق الأموال على الترقيات، تحقق من ما يوجد حاليًا داخل كتلة المحرك. تعتمد عملية تحديد عمود الكرنك في محرك SBC على أرقام الصب إلى جانب تقنيات الفحص البصري التي تكشف عن تركيب المادة.

بالنسبة لتطبيقات محرك شيفروليه ذو الكتلة الصغيرة، ابحث عن رقم الصب المطبوع على أول ثقل توازن في عمود الكرنك أو على الشفة الأمامية. وتشمل أرقام صب عمود الكرنك الشائعة في محرك SBC ما يلي:

- 3932442:تُوجد في العديد من تطبيقات محرك 350 — عادةً ما تكون من الحديد العقدي، مع طوقء خلفي من قطعتين

- 14088526:تصميم الطوقء الخلفي من قطعة واحدة، ويُستخدم في محركات 350 الأحدث

- 10243552:شائع في تطبيقات محركات فورتيك من عام 1996 إلى 2002

توفر الفحص البصري تأكيدًا إضافيًا. تتميز عمود المرفق المصنوع من الحديد الزهر بملمس سطحي خشن بالقرب من الأوزان المضادة، وخطوط صب مرئية، ومظهر رمادي باهت عند تنظيفه. أما الأعمدة الفولاذية—سواء كانت مسبوكة أو مُدرفلة—فتمتاز بسطوح أكثر نعومة وتباين في اللون. وعادةً ما تُظهر الأعمدة المُدرفلة آثار عملية الدرفلة: مثل خطوط فصل تتبع حدود العمود بدلاً من الشقوق المستقيمة الناتجة عن الصب، بالإضافة إلى خصائص سطحية أكثر كثافة ونعومة.

تكشف تقنية الفحص بالجزيئات المغناطيسية (Magnafluxing) الشقوق تحت السطحية وعيوب المادة التي يفوتها الفحص البصري. يجب أن يخضع أي عمود مرافق مخصص للاستخدام عالي الأداء لهذا الفحص بغض النظر عن حالته الظاهرة—إذ يمكن أن تؤدي العيوب الداخلية الناتجة عن دورات إجهاد سابقة إلى فشل مفاجئ حتى عندما تبدو الأسطح سليمة تمامًا.

بعد تحديد نوع مادة عمود المرفق الحالي واتخاذ قرار الترقية، تتمثل الخطوة النهائية في مواءمة اختيارك مع أهداف البناء المحددة والقيود المالية.

توصيات العمود المرفقي النهائية حسب التطبيق

لقد اطلعت على التفاصيل المعدنية، ودرست الجداول المقارنة، وعملت خلال مخطط اتخاذ القرار. والآن حان وقت الإجابات الحاسمة: أي مادة يجب استخدامها في عمود المرفق الخاص بمحرك موقد الديزل الخاص بك؟ ؟ سواء كنت تقوم بإعادة تأهيل محرك تشيفي صغير للقيادة في عطلات نهاية الأسبوع أو تبني محرك تشيفي كبير مخصص للمنافسة الجادة، فإن هذا الاستنتاج النهائي يحول كل ما غطيناه إلى إرشادات قابلة للتطبيق فورًا.

النقاش بين العمود المرفقي المطوق والمسكوب يعود في النهاية إلى مطابقة قدرات المادة مع متطلبات التطبيق. إن الإنفاق الزائد يضيع الميزانية التي يمكن تخصيصها لتحسينات أخرى، بينما الإنفاق دون المستوى المطلوب يعرضك لفشل كارثي قد يؤدي لتلف أكثر بكثير من مجرد العمود المرفقي. إليك الطريقة الصحيحة لاتخاذ القرار من المرة الأولى.

اختيارك للعمود المرفقي بناءً على أهداف البناء

فكّر في هذه التوصيات المرتبة على أنها دليلك النهائي. يتناول كل مستوى مستويات طاقة محددة، وأنماط الاستخدام، واعتبارات الميزانية—مما يضمن استثمارك بشكل مناسب دون المجازفة بحياة المحرك بسبب مكونات غير كافية.

-

إعادة بناء اقتصادية للطرق (أقل من 400 حصان): يُقبل عمود المرفق المصنوع من الحديد الزهر

هل تقوم بإعادة بناء مشروع ترميم يتطابق مع الأرقام الأصلية، أو تجديد سيارة يومية تبقى بمحرك طبيعي تحت مستويات القوة المصنعية؟ فإن عمود المرفق المصنوع من الحديد الزهر الخاص بك من المصنع — أو بديل عالي الجودة — يمكنه تحمل هذه المهمة بشكل موثوق. وفقًا لـ خبراء Engine Labs التقنيين فإن أعمدة المرفق المصنوعة من الحديد الزهر تعمل بشكل جيد في غالبية تطبيقات الطرق، خاصةً مشاريع الترميم. وتُستخدم الأموال التي توفرها هنا في شراء محامل وجودة حلقات وأعمال خراطة دقيقة، وهي أمور أكثر أهمية لعمر طويل الأمد في المشاريع البسيطة. فقط تأكد من أن عمود المرفق المصبوب يجتاز فحص المغنيافلكس قبل إعادة الاستخدام—فالشقوق الداخلية الناتجة عن الخدمة السابقة قد تؤدي إلى فشل مفاجئ بغض النظر عن مستوى القوة.

-

الشارع الساخن والأداء المعتدل (400-550 حصان): فولاذ صب أمثل

هل تبني مجموعة عمود كرانك 400 SBC للاستمتاع في عطلة نهاية الأسبوع؟ هل تقوم بتجميع نظام طرد معتدل مع استخدام متقطع على الحلبة؟ توفر قضبان الكرانك المصنوعة من الفولاذ المصبوب من شركات تصنيع موثوقة مثل Scat Crank أو Eagle تحسنًا في القوة يلبي متطلبات بنائك دون تجاوز الميزانية. هذه النقطة المثالية تغطي معظم تطبيقات الأداء على الطرق العامة — المحركات ذات المكونات المضافة للقوة بشكل معتدل، أو الاستخدام في سباقات أتوكراس العرضية، أو القيادة الحماسية التي لا تتجاوز 6,500 دورة في الدقيقة. وفقًا لمجلة Engine Builder، فإن محرك شيفروليه صغير بسعة 383 والذي يولّد 400 حصان لا يحتاج إلى عمود كرانك مزور بقيمة 1000 دولار بينما يمكن لوحدة فولاذ مصبوب جيدة التصنيع بسعر يتراوح بين 300 و600 دولار التعامل مع جميع متطلبات هذا التطبيق.

-

أداء جاد وسباقات (550+ حصان): يُشترط استخدام الفولاذ المزور

تخطط للشاحن التربيني، أو استخدام أزوت ضخم، أو للاستخدام في السباقات بشكل حصري؟ يصبح استخدام الفولاذ المطوق ضرورة لا يمكن التنازل عنها. فمقاومة الكسر، وقوة الشد العالية، والتدفق الاتجاهي للحبيبات التي يولدها التزوير توفر هامش الموثوقية الذي تتطلبُه المحركات عالية الأداء. وفقًا لـ التحليل التقني لمجلة Hot Rod يمكن للمراوح المزورة من نوع 4340 عالية الجودة التعامل بثقة مع تطبيقات تصل إلى أكثر من 1500 حصان — وهي قدرة تفوق بكثير ما يمكن لأي بديل مسبوك دعمه بأمان. والاستثمار الإضافي يحمي من الفشل الكارثي الذي قد يؤدي إلى تدمير المحرك وإصابة الأشخاص القريبين.

الحكم النهائي للسيارات المستخدمة في الشوارع، وحلبات السباق، وكل شيء بينهما

إليك ما يُميز التجميعات الناجحة عن الدروس المكلفة: فهم أن اختيار مادة عمود المرفق يعمل جنبًا إلى جنب مع جودة التصنيع لتحديد الموثوقية على المدى الطويل. فإن عمود مرفق مزور عالي الجودة من مصنّع ذو سمعة جيدة، مقترنًا بإجراءات زيت التحميل الأولي المناسبة ومحامل عالية الجودة، يمكنه تقديم خدمة تمتد لعقود. أما الصب الرخيص من مورد غير معروف، فيفشل بغض النظر عن درجة الفولاذ المطبوعة على العلبة.

بالنسبة للمُجمّعين والمصنّعين الذين يشترون أعمدة مرفق مزورة بكميات كبيرة، فإن التعاون مع مورد معتمد وفقًا لمعيار IATF 16949 للتشكيل الدقيق يضمن جودة متسقة عبر دفعات الإنتاج. إن هذا التصديق المعترف به عالميًا في قطاع السيارات لما يتطلبه من ضوابط صارمة للعمليات، هو ما يميّز المكونات الاحترافية عن القطع التجارية الرخيصة. حيث تقدم شركات مثل شاويي (نينغبو) تقنية المعادن تشكيلًا حراريًا دقيقًا مدعومًا بهندسة داخلية وضوابط جودة موثقة، سواء كنت بحاجة إلى نماذج أولية سريعة أو إنتاج بكميات كبيرة لمكونات التجمعات الدوارة.

الخلاصة؟ قم بمطابقة المادة مع التطبيق، وتحقق من جودة التصنيع، واستثمر بشكل مناسب. يُعد الحديد الزهر مناسبًا لإعادة التجميع ذات الميزانية المحدودة. ويُعد الفولاذ المصبوب قادرًا على التعامل مع الأداء في الطرق العادية بموثوقية. أما الفولاذ المطوق فيحمي الاستثمارات الجادة بشكل قاطع. فكل دولار تنفقه على عمود المرفق المناسب لمحركك يُدر عليك أرباحًا من حيث الموثوقية، والمتانة، والراحة النفسية — سواء كنت تقود بهدوء في الشارع أو تسابق لتحقيق أرقام قياسية على المضمار.

"المظهر الذي يبدو عليه عمود المرفق عند إنتاجه هو نتيجة توازن دقيق بين الوزن والقوة وتحسين الأداء والتطبيق المقصود والتكلفة وتوفر الأجزاء الداعمة وإمكانية الإنتاج." — آلان ديفيس، منتجات إيغل المتخصصة

إن اختيارك لعمود المرفق يحدد عمر المحرك الطويل. وبتملكك هذه المعرفة، تكون مستعدًا لاتخاذ القرار الذي يضمن استمرار تجمعك الدوار في الدوران بموثوقية لسنوات قادمة.

الأسئلة الشائعة حول مواد عمود المرفق

1. ما هي أفضل مادة لعمود المرفق؟

يمثل فولاذ السبائك المطروق SAE-4340 الخيار الأمثل لعمود المرفق عالي الأداء، حيث يوفر قوة شد تتجاوز 145,000 رطل لكل بوصة مربعة مع مقاومة ممتازة للتآكل. ويتميز هذا المعدن بأدائه المتفوق في تطبيقات السباقات والشحن الإجباري وتطبيقات القدرة العالية بفضل تدفق الحبيبات الاتجاهي الذي يمنع انتشار الشقوق. ومع ذلك، فإن الفولاذ المصبوب يفي بالغرض في تجميعات الأداء للطرق العادية التي لا تتجاوز 550 حصانًا، في حين يظل الحديد المصبوب مناسبًا لإعادة بناء المحركات القياسية التي لا تتجاوز 400 حصان. ويعتمد أفضل معدن على أهدافك المحددة من حيث القوة ونمط الاستخدام والقيود المالية.

ما الفوائد الناتجة عن عمود المرفق المطروق؟

توفر عمود المرفق المطوق قوة ومتانة ومقاومة للتعب غير مسبوقة من خلال هيكله الفريد لتدفق الحبيبات الاتجاهي. حيث يقوم عملية التزويق بضغط هيكل الفولاذ الجزيئي ومصافحته على طول محيط المكون، مما يخلق تدفق حبيبات مستمر لتوزيع الإجهاد بكفاءة. ويوفر هذا مقاومة للشد تقارب ضعف نظيرتها في البدائل المصوبة، ويتعامل مع مستويات قدرة تتجاوز 1000 حصان، ويبقى صامداً أمام ملايين دورات الإجهاد دون بدء التشقق. ويضمن المصنعون المعتمدون وفقًا للمواصفة IATF 16949 مثل Shaoyi جودة متسقة من خلال عمليات التزويق الساخن الدقيقة وعمليات ضبط الجودة الصارمة.

3. ما الفرق بين عمود المرفق المطوق وعمود المرفق المصوب؟

الفرق الأساسي يكمن في تركيب الحبيبات وعملية التصنيع. تُصنع عمود المرفق المصبوب عن طريق صب المعدن المنصهر في قوالب، ما يؤدي إلى تكوين أنماط حبيبية عشوائية تشبه الرمل غير المتماسك. أما عمود المرفق المطوق فيُشكل تحت ضغوط هائلة، ما يولد تدفق حبيبات متجانس وموجه يتبع حدود المكون. ويؤدي هذا الفرق الهيكلي إلى فجوة كبيرة في الأداء: حيث توفر الأعمدة المطوقة أكثر من 145,000 رطل لكل بوصة مربعة من مقاومة الشد مقابل 70,000 إلى 100,000 رطل لكل بوصة مربعة للخيارات المصبوبة، إلى جانب مقاومة تآكل متفوقة بشكل كبير في التطبيقات المُرهقة.

4. كيف يمكنني معرفة ما إذا كان عمود المرفق خاصتي مسبوكًا أم مطوقًا؟

حدد مادة عمود الكرنك من خلال الفحص البصري والتحقق من رقم الصب. تتميز كراتر الكرنك المصنوعة من الحديد الزهر بملمس سطحي خشن بالقرب من الأوزان التوازنية، وظهور خطوط صب مستقيمة واضحة، ومظهر رمادي باهت. أما كراتر الكرنك المزورة فتُظهر خطوط انفصال تتبع محيط الكرنك بدلاً من خطوط مستقيمة، إضافة إلى أسطح أكثر كثافة ونُعومة. بالنسبة لتطبيقات محرك شيفروليه الصغيرة (Small-Block Chevy)، ابحث عن أرقام الصب المسجلة على الوزن التوازني الأول أو الشفة الأمامية، ثم قارنها مع المواصفات الأصلية من المصنع. ويُمكن لفحص ماجنافلوكس (Magnaflux) الكشف عن العيوب الداخلية التي لا يمكن رؤيتها بالعين المجردة.

5. عند أي مستوى من الحصان يجب أن أقوم بالترقية إلى عمود كرنك مزور؟

تختلف حدود القدرة اللازمة للترقية باختلاف التطبيق: مقابض الحديد الزهر تدعم حتى 400 حصان للوحدات الصغيرة و500-600 حصان للوحدات الكبيرة في التطبيقات الشارعية. يناسب الحديد المصبوب المحركات التي تنتج بثبات 400-550 حصان. فوق 550 حصان، يصبح الحديد المطوق ضروريًا لتحقيق الموثوقية. بالإضافة إلى ذلك، يتطلب أي نظام حقن قسري، أو أنظمة نيتروس كبيرة (حقن 150+ حصان)، أو تشغيل مستمر فوق 7,500 دورة في الدقيقة، أو الاستخدام المخصص للسباقات، استخدام مكونات مصنوعة من الحديد المطوق بغض النظر عن مستوى القوة الأساسي، وذلك بسبب الزيادات الفورية في الإجهاد التي تسببها هذه التطبيقات.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —