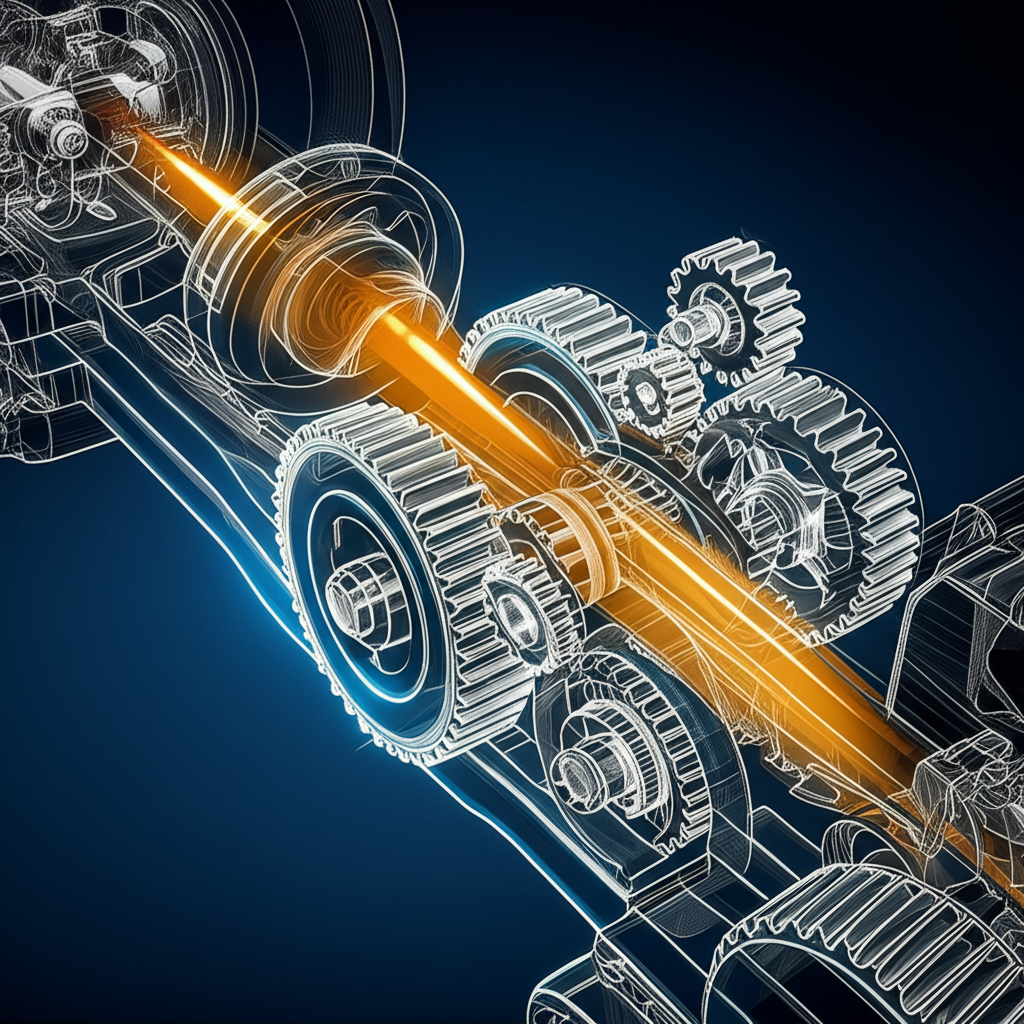

مكونات ناقل الحركة المطروقة لمتانة عالية في الاستخدام الشاق

باختصار

تُعد المكونات المزورة لناقل الحركة هي المعيار الإلزامي للمركبات الثقيلة بسبب قوتها ومتانتها الاستثنائية. تُصنع الأجزاء الحرجة مثل التروس والمحاور وأذرع التوصيل باستخدام عملية التزوير عالية الضغط لإنشاء بنية حبيبية كثيفة ومتماسكة. تضمن هذه العملية أقصى درجات الموثوقية والمقاومة للإجهاد الهائل والصدمات والعزم التي تتعرض لها في التطبيقات التجارية والصناعية والخارج عن الطرق الصعبة.

الدور الحيوي للمكونات المزورة في نواقل الحركة الثقيلة

تعمل المركبات الثقيلة، من شاحنات الفئة 8 إلى معدات البناء والآلات الزراعية، في ظل ظروف قاسية مستمرة. ويجب أن تكون نُظم الدفع الخاصة بها قادرة على نقل مستويات هائلة من العزم والقدرة على التحمل أمام الاهتزازات المستمرة والأحمال الثقيلة والصدمات المفاجئة. وفي هذا البيئة، لا يُعد فشل المكونات مجرد إزعاج فحسب؛ بل يمكن أن يكون حادثاً كارثياً يؤدي إلى توقف مكلف ومخاطر أمان كبيرة. ولهذا السبب تكتسب عملية التصنيع وراء كل مكوّن أهمية بالغة، ويبرز التزريق كطريقة متفوقة في إنتاج أجزاء يمكنها تحمل مثل هذه الظروف القصوى.

التسخين هو عملية تصنيع تتضمن تشكيل المعادن باستخدام قوى ضغط موضعية. وعلى عكس الصب، حيث يُسكب المعدن المنصهر في قالب، فإن التسخين يعمل على المادة ميكانيكيًا، وعادةً ما يكون عند درجات حرارة مرتفعة. يؤدي هذا الضغط الشديد إلى تنقية بنية الحبيبات الداخلية للمعدن، بحيث تتماشى مع شكل المكون. والنتيجة هي جزء يتمتع بكثافة أعلى بشكل ملحوظ، خالٍ من الفراغات الداخلية أو المسامية التي قد تعيب الأجزاء المسبوكة. ويمثل تدفق الحبيبات المستمر والمنقّى هذا مصدر القوة الاستثنائية ومقاومة التعب التي تميز المكونات المسخنة.

تنعكس المزايا المعدنية للتسخين مباشرةً على الأداء العملي. فالأجزاء المسخنة تمتلك قوة شد فائقة، بمعنى أنها يمكنها تحمل قوى سحب أكبر قبل أن تشوه أو تنكسر. كما تتميز أيضًا بمرونة وقوة صدمية أعلى، مما يمكنها من امتصاص الصدمات ومقاومتها عند تعرّضها لأحمال مفاجئة. وبصفتنا موردين مثل Edgerton Forge ملاحظة، يتم تصنيع مكوناتها خصيصًا لتحمل الصدمات الشديدة والضغط الناتج عن الشاحنات الثقيلة والمعدات الخارجية، ويضمن هذا المتانة المتأصلة موثوقية طويلة الأمد وعمرًا أطول في الخدمة، وهي عوامل حاسمة بالنسبة لمشغلي الأساطيل والمستخدمين الصناعيين.

المكونات الرئيسية للنظام الدافع المطروقة ووظائفها

يُعد النظام الدافع عالي الأداء نظامًا معقدًا من الأجزاء المتشابكة، ويتم تزريق العديد من هذه الأجزاء لضمان قدرتها على أداء وظائفها المحددة التي تتعرض لضغط شديد دون فشل. إن فهم هذه المكونات الأساسية يوضح سبب أهمية عملية التزريق في كل مرحلة من مراحل نقل القوة.

ترس العلبة والترس التفاضلي

تُعد التروس مركز أي نظام للدفع، وهي المسؤولة عن تضخيم العزم ونقل القوة من المحرك إلى العجلات. تتعرض أسنان هذه التروس لقوى قص هائلة. ويضمن التزوير أن تسير بنية الحبيبات على امتداد محيط كل سن من أسنان الترس، مما يزيد بشكل كبير من قوتها ومقاومتها للكسر تحت الأحمال. وتتخصص شركات رائدة مثل كمنز في تروس دقيقة مزورة للمركبات التجارية من الفئة 5 إلى الفئة 8، مما يبرز أهمية هذه العملية بالنسبة للموثوقية. وبالمثل، تنتج شركات مثل Aichi Forge تروس حلقة عالية القوة ضرورية للتطبيقات الثقيلة.

المحور، ناقل الحركة، وعمود الدفع

تُستخدم المحاور في نقل العزم عبر المسافات، من علبة التروس إلى المحاور ثم إلى العجلات في النهاية. ويجب أن تتمتّع هذه المكوّنات بقدرة على مقاومة قوى الالتواء الهائلة. فالمِحور المطروق يتميّز بهيكل حبيبي متجانس يوفّر قوة لازمة ضد الالتواء، مما يمنعه من الالتواء أو الكسر، حتى تحت تأثير عزم الدوران المفاجئ الناتج عن شاحنة محملة بالكامل أثناء التسارع. وتُركّز شركات مثل Edgerton Forge على إنتاج محاور وعلب تروس ومحاور دفع مطروقة مصممة لتحقيق أقصى درجات المتانة في الشاحنات والمعدات الثقيلة الأخرى.

المشابك الوصلية وعمود المرفق

على الرغم من اعتبار قضبان التوصيل وعمود المرفق في كثير من الأحيان مكونات للمحرك، إلا أنها جزء لا يتجزأ من نظام نقل الحركة الذي يولّد القوى التي يجب أن يتعامل معها نظام الدفع. ويتحمل قضيب التوصيل قوى شد وضغط هائلة مع كل دورة لمحرك الاحتراق. ومن الضروري استخدام قضيب توصيل مُصرَّف لمنع الفشل تحت هذه الدورات المتكررة من الإجهاد. ويعتمد عمود المرفق، الذي يقوم بتحويل الحركة الخطية للمكابس إلى حركة دورانية، على قوة المعدن المُصرَّف ومقاومته للتآكل الناتج عن الإجهاد لضمان عمر خدمة طويل وموثوق.

التصنيع بالصهر مقابل التصنيع بالتزوير: مقارنة بين الأداء والموثوقية

بالنسبة للمهندسين وأخصائيي المشتريات، فإن اختيار ما بين المكونات المطروقة والمسبوكة هو قرار بالغ الأهمية. في حين يمكن أن يكون الصب مناسبًا للأجزاء الأقل عُرضة للإجهاد أو الأشكال المعقدة، فإن التزريق يتفوق بشكل قاطع في التطبيقات الحرجة التي تحمل الأحمال ضمن نظم الدفع للمركبات الثقيلة. إن الاختلافات الأساسية في عمليات التصنيع تؤدي إلى فوارق كبيرة في الخصائص الميكانيكية والموثوقية الفعلية في الاستخدام العملي.

تكمن الميزة الأساسية للتزريق في قدرته على تنقية البنية المجهرية للمعدن. يتضمن الصب صب المعدن السائل في قالب، مما قد يؤدي إلى اتجاه عشوائي للحبيبات واحتمالية وجود عيوب خفية مثل المسامية أو التجاويف. يمكن أن تصبح هذه التناقضات نقاط إجهاد، مما يؤدي إلى فشل مبكر. أما التزريق، فإنه على النقيض من ذلك، يُجبر الحبيبات جسديًا على المحاذاة مع شكل المكون، مشكّلًا بنية داخلية كثيفة ومتجانسة وقوية.

| الخصائص | المكونات المطروقة | المكونات المصهورة |

|---|---|---|

| التركيب الحبيبي | تدفق الحبيبات المستمر والمحاذي والمنقّى. | عشوائي، غير موجه، وذو حبيبات قد تكون خشنة. |

| القوة (الشد والتعب) | أعلى بكثير بسبب التصلب الناتج عن العمل ومحاذاة الحبيبات. | أقل وأقل قابلية للتنبؤ. |

| المتانة ومقاومة الصدمات | متفوقة؛ أقل عرضة للتشقق أو التكسر تحت الأحمال الصادمة. | أكثر هشاشة وعرضة للكسر عند التصادم. |

| السلامة الداخلية | كثيفة وخالية من المسامية أو الفراغات. | قد تحتوي على مسامية خفية، انكماش، أو تجاويف. |

في الواقع، هذه الاختلافات عميقة. يمكن للترس المطوق أن يتحمل عزم دوران أعلى وعددًا أكبر من الدورات قبل التعب، في حين يمكن لعمود المحور المطوق امتصاص صدمات أكبر دون الفشل. هذه الموثوقية المُحسّنة هي السبب وراء تركيز الموردين الرئيسيين مثل Sypris Solutions, Inc. على تزويد مصنعي الشاحنات الكبار بمكونات مطوقة، مشكّلة آليًا ومعالجة حراريًا. بالنسبة للتطبيقات الثقيلة التي تكون فيها السلامة وتشغيل النظام باستمرار أمرًا بالغ الأهمية، فإن السلامة الهيكلية للأجزاء المطوقة تجعلها الخيار الهندسي الواضح.

اختيار المواد والابتكار في تزويق ناقل الحركة

لا تعتمد أداء المكونات المطوقة فقط على العملية، بل أيضًا على المادة المستخدمة. إن اختيار سبيكة المعادن المناسبة أمر بالغ الأهمية لتلبية المتطلبات الخاصة لمكون ناقل الحركة، سواء كان يتطلب صلابة شديدة، أو مقاومة للتآكل، أو توازنًا بين القوة والوزن. تعتمد صناعة المركبات الثقيلة بشكل أساسي على سبائك فولاذية متخصصة تم تصميمها للعمل في بيئات عالية الإجهاد.

تُعد الفولاذات الكربونية والفولاذات السبائكية من أكثر المواد شيوعًا. توفر الفولاذات الكربونية قوة أساسية ممتازة وتكون فعالة من حيث التكلفة. أما في التطبيقات الأكثر تطلبًا، فيتم استخدام الفولاذات السبائكية. وتحتوي هذه الفولاذات على عناصر إضافية مثل الكروم، والموليبدنوم، والنيكل، والمنغنيز، والتي تعمل على تحسين خصائص مثل الصلابة، والمتانة، والمقاومة للحرارة والتآكل. وغالبًا ما يستخدم المصنعون درجات محددة، مثل الفولاذ الكربوني، والفولاذ السبائكي، والفولاذ الدقيق السبائكي التي ذكرتها شركة Aichi Forge، لتصميم مكونات تناسب أهداف الأداء المحددة.

تواصل صناعة التزريق التقدم في مجال الابتكار. ويتمثل أحد الاتجاهات الرئيسية في عملية التزريق "شبه الشكل النهائي" (near-net-shape)، وهي عملية تُنتج مكونات قريبة جدًا من أبعادها النهائية. وتُستخدم هذه التقنية من قبل موردين مثل Maclean-Fogg لأجزاء التشكيل البارد الخاصة بهم، ويقلل من الحاجة إلى عمليات تشغيل ثانوية موسعة، مما يقلل من هدر المواد، ويقلل من وقت الإنتاج، ويمكن أن يقلل من التكلفة الإجمالية. بالنسبة للشركات التي تبحث عن شريك في هذه العمليات المتقدمة، فإن الموردين المتخصصين في حلول السيارات المخصصة أمر ضروري. على سبيل المثال، تكنولوجيا المعادن شاوي يي تقدم خدمات التزوير الساخن المعتمدة وفقًا للمواصفة IATF16949 لصناعة السيارات، وتتولى جميع المراحل بدءًا من النماذج الأولية وحتى الإنتاج الضخم مع تصنيع القوالب داخليًا.

أساس الأداء العالي للتطبيقات الثقيلة

في عالم المركبات الثقيلة، يُبنى الأداء من الأسفل إلى الأعلى على أساس من الموثوقية والقوة. إن قرار استخدام مكونات ناقل الحركة المطروقة ليس مسألة تفضيل، بل متطلب هندسي أساسي. فمنذ التروس والمحاور وحتى قضبان الربط، يمنح عملية التزريق مستوى من القوة الهيكلية لا يمكن لأي طريقة تصنيع أخرى تحقيقه. وتوفّر البنية المحاذية للحبيبات والطبيعة الكثيفة وغير المسامية للفولاذ المطروق المقاومة الضرورية لتحمل القوى الهائلة الناشئة في الآلات التجارية والصناعية.

في النهاية، يُعد الاستثمار في مكونات مزورة عالية الجودة استثمارًا في السلامة والمتانة والكفاءة التشغيلية. من خلال ضمان قدرة كل جزء حيوي في ناقل الحركة على تحمل الضغوط والصدمات الشديدة بشكل موثوق، يمكن للمصنّعين ومشغلي الأساطيل تقليل خطر الأعطال الكارثية، وتقليل التوقفات المكلفة، وتمديد عمر الخدمة لمركباتهم. وتظل عملية التزوير حجر الأساس في بناء نواقل الحركة التي تكون قوية بقدر المهام التي صُممت لأدائها.

الأسئلة الشائعة

1. ما الأجزاء التي يمكن تزويرها في المحرك وناقل الحركة؟

يتم تزوير مجموعة واسعة من المكونات العالية الإجهاد في المحرك وناقل الحركة لضمان الموثوقية. وتشمل هذه المكونات عمود المرفق، وأذرع التوصيل، وعمود الكامات، وأذرع الصمامات، والصمامات داخل المحرك، إضافة إلى أجزاء ناقل الحركة الحرجة مثل تروس العلبة، ترس الحلقة التفاضلية، محاور العجلات، عمود المحور، ووصلات السرير المفصلية.

2. ما هي المكونات المزورة؟

المكونات المزورة هي أجزاء ميكانيكية تُصنع عن طريق تشكيل المعادن باستخدام قوى ضغط، إما بالطرق أو بالضغط. ويتم هذا الإجراء عادةً عند درجات حرارة عالية، حيث يحسّن بنية الحبيبات الداخلية للمعدن، ويوائمها مع شكل الجزء. وينتج عن ذلك خصائص ميكانيكية متفوقة، تشمل مقاومة شد أعلى ومقاومة أفضل للتآكل مقارنة بالأجزاء المصنوعة بالصب.

3. هل الأجزاء المزورة للمحرك وناقل الحركة أفضل؟

نعم، بالنسبة للتطبيقات التي تتعرض لضغوط عالية، فإن الأجزاء المزورة أفضل بكثير. فعملية التزوير تُنتج بنية حبيبية كثيفة ومتجانسة تُلغي العيوب الداخلية وتوفر قوة ومتانة استثنائية. مما يجعل المكونات المزورة أكثر مقاومة بكثير للصدمات والتأثيرات والإجهادات الدورية الشائعة في محركات وناقلات الحركة الثقيلة، ما يؤدي إلى موثوقية أكبر وعمر خدمة أطول.

4. ما هي المواد الشائعة في التزوير لأجزاء السيارات؟

تُعد الفولاذ عالي القوة من أكثر المواد شيوعًا، بما في ذلك الفولاذ الكربوني لتحقيق توازن بين القوة والتكلفة، بالإضافة إلى أنواع مختلفة من فولاذ السبائك. ويتم تحسين فولاذ السبائك بإضافة عناصر مثل الكروم والموليبدنوم والنيكل لتحسين الصلابة، والمتانة، ومقاومة التآكل ودرجات الحرارة العالية. وفي التطبيقات التي يكون فيها الوزن عاملًا حاسمًا، تُستخدم أيضًا سبائك الألومنيوم المطروقة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —