لماذا يهم اختيار ألياف الكربون المزورة مقابل الألمنيوم المزور لعملك

المواجهة النهائية بين مادتين عاليتي الأداء

أنت تقف عند مفترق طرق يفصل الأداء الجيد عن الأداء الاستثنائي. سواء كنت تقوم بترقية دراجتك الرياضية، أو تبني مركبة عالية الأداء، أو تقوم بتوفير مكونات لتطبيقات الطيران والفضاء، فإن اختيارك بين الألياف الكربونية المزورة والألمنيوم المزور يمكن أن يحدد نجاح مشروعك. ولكن إليك ما تغفله معظم المقارنات: هاتان المادتان تشتركان في كلمة "مزور"، لكن يتم إنتاجهما من خلال فلسفات تصنيع مختلفة تمامًا.

لماذا تُعد مناقشة المزور مقابل المزور مهمة

عند مقارنة ألياف الكربون مع الألومنيوم في أشكالهما المطروقة، فإنك لا تقارن بين مادتين فقط، بل تقيّم نهجين هندسيين مختلفين تمامًا يوفران أداءً متميزًا من خلال مسارات جوهرية مختلفة. إن معظم المقارنات المتاحة عبر الإنترنت تجمع كل أنواع ألياف الكربون معًا أو تعامل الألومنيوم كفئة واحدة فقط. وهذا خطأ قد يكلفك آلاف الدولارات ويؤثر سلبًا على نتائجك.

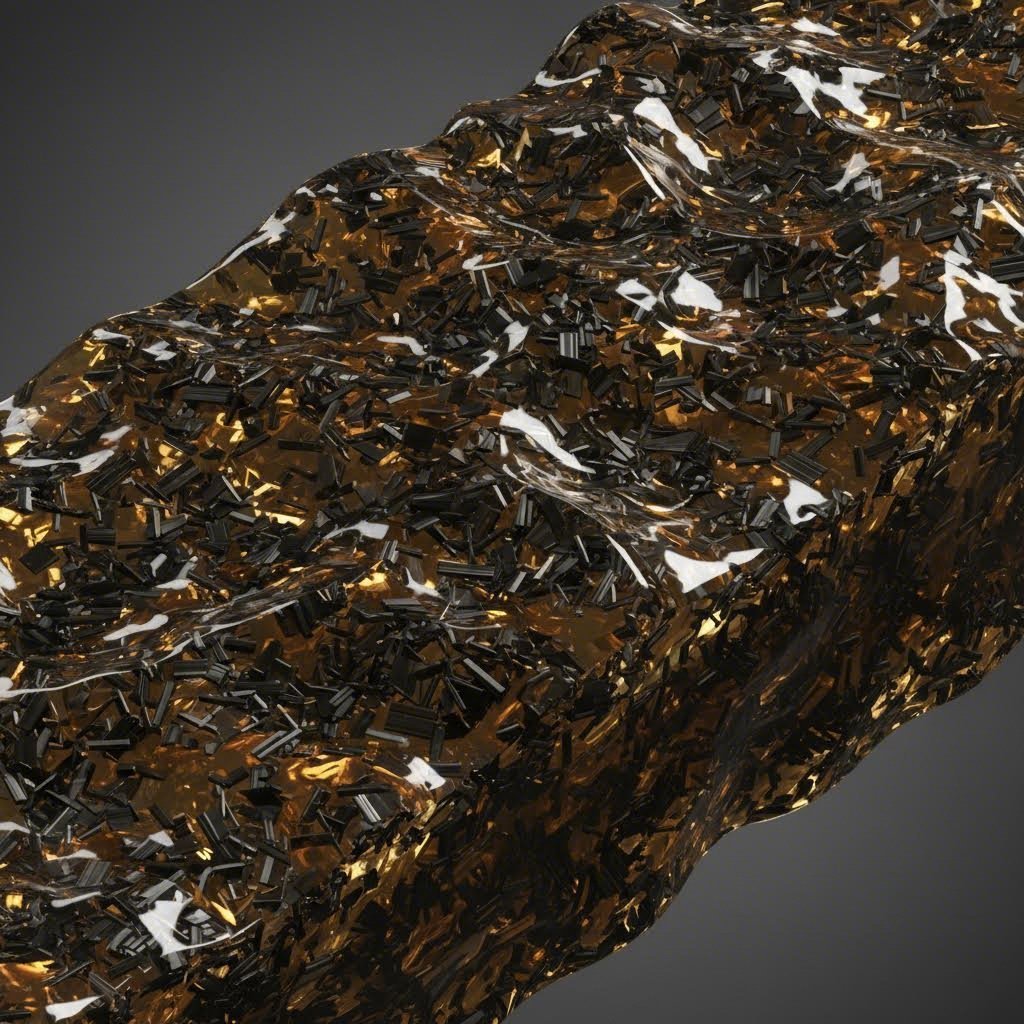

يتضمن تصنيع ألياف الكربون المطروقة عملية صب بالضغط، حيث يتم خلط شرائح ألياف الكربون المقطعة مع الراتنج ثم دمجها تحت درجة حرارة وضغط عاليين. ويؤدي ذلك إلى ظهور الشكل الرخامي المميز الذي ربما تكون قد رأيته على ألواح ومكونات ألياف الكربون عالية الجودة. ووفقًا لـ Easy Composites فإن عملية الضغط تساعد على طرد الهواء والراتنج الزائد، مما يؤدي إلى إنتاج قطع متينة وأداء عالٍ وتتمتع بالقوة في جميع الاتجاهات.

من ناحية أخرى، يستخدم الألمنيوم المطوق تقنية التزريق لضغط كتل معدنية صلبة تحت ضغط شديد. يقوم هذا الإجراء بمحاذاة هيكل الحبيبات، ما يجعله أقوى بكثير من بدائل الألمنيوم المصبوب.

فهم فلسفتين مختلفتين في التزريق

فكّر بالأمر بهذه الطريقة: يُنشئ الكربون المطوق قوةً من خلال التركيب الكيميائي المركب، في حين يحقق الألمنيوم المطوق قوته من خلال التحوّل المعدني. ولا يُعتبر أي منهج أفضل بشكل مطلق. فكل منهما يتميّز في حالات معيّنة حسب أولوياتك.

خلال هذا المقارنة، سنقيّم هذين المادتين الممتازتين وفق العوامل التي تهم فعلاً في التطبيقات الواقعية:

- نسبة القوة إلى الوزن: حيث يُعد كل جرام مهمًا

- اعتبارات التكلفة: الاستثمار الأولي مقابل القيمة طويلة الأجل

- إمكانية الإصلاح: ماذا يحدث عندما تسوء الأمور

- الخصائص الحرارية: إدارة الحرارة في الظروف القاسية

- ملاءمة التطبيق: مطابقة المادة مع الغرض

في النهاية، ستُدرك بالضبط متى يكون استخدام الكربون المطحون مقابل بدائل ألياف الكربون منطقيًا، ولماذا لا تُعد مقارنة الألومنيوم بألياف الكربون قرارًا بسيطًا يُرجّح فيه طرف على الآخر، وكيفية مواءمة هذه المواد مع احتياجات تطبيقاتك الخاصة.

كيف قيّمنا هذه المواد المتميزة

يبدو الأمر معقدًا؟ إن المقارنة العادلة بين ألياف الكربون المطحونة والألومنيوم المطحون تتطلب أكثر من مجرد اختيار المفضلة لديك والانطلاق بها. فأنت بحاجة إلى إطار منهجي يأخذ في الاعتبار كيفية أداء كل مادة فعليًا في الظروف الواقعية. وهذا بالضبط ما قمنا بتطويره هنا.

قبل الغوص في المواصفات، دعونا نُقر بشيء مهم: هذه المواد تخدم أغراضًا مختلفة. إن فهم تكلفة ألياف الكربون جنبًا إلى جنب مع كثافتها يمنحك فقط جزءًا من الصورة. كما يجب أن تأخذ في الاعتبار مدى قوة ألياف الكربون في تطبيقك الخاص، وما إذا كانت هيكلية ألياف الكربون الفريدة توفر مزايا يمكنك الاستفادة منها فعليًا.

إطار مقارنتنا

لقد قمنا ببناء تقييمنا حول ستة معايير أساسية تعد الأكثر أهمية عند الاختيار بين هذه المواد المتميزة. وعلى عكس المقارنات التي تركز فقط على معيار واحد، فإن هذا الإطار يلتقط الصورة الكاملة للأداء:

- الخصائص الميكانيكية: مقاومة الشد، معامل المرونة، ومقاومة التعب تحت الأحمال الدورية

- نِسب الوزن إلى القوة: حسابات القوة النوعية التي تأخذ في الاعتبار اختلافات الكثافة

- الأداء الحراري: التوصيل الحراري، قدرات التبديد الحراري، وتحمل درجات الحرارة

- تعقيد التصنيع: متطلبات الإنتاج، احتياجات الأدوات، وعوامل القابلية للتوسع

- تحليل التكلفة: نفقات المواد الخام، تكاليف المعالجة، وإجمالي تكلفة الملكية

- مدى ملاءمة الاستخدام في التطبيقات الواقعية: أداء كل مادة في الحالات الفعلية للاستخدام

تختلف هذه الطريقة عن المقارنات النموذجية التي يمكنك العثور عليها عبر الإنترنت. فغالبية المقالات تعامل ألياف الكربون مقابل ألياف الزجاج كمواد قابلة للمقارنة مع الألومنيوم. ولكنها ليست كذلك. فكل فئة من المواد تمتلك خصائص مميزة تتطلب معايير تقييم منفصلة.

شرح مقاييس الأداء الرئيسية

لنقم بتحليل ما تعنيه هذه المقاييس بالفعل بالنسبة لعملية اتخاذ قراراتك.

الصلابة النوعية يمثل نسبة القوة إلى الوزن لمادة معينة. وفقًا للبحث من كلية الهندسة بجامعة جراند فالي ستيت تساوي القوة النوعية القوة الشد أو قوة الخضوع مقسومة على كثافة المادة. توفر المادة ذات القوة النوعية العالية أداءً ممتازًا دون إضافة وزن غير ضروري. ويُعد هذا المقياس ذا قيمة خاصة عند مقارنة مواد تختلف كثافاتها بشكل كبير.

الصلابة النوعية تشير إلى الصلابة بالنسبة للوزن. ويوضح نفس البحث أن المعادن تُظهر عمومًا قيم صلابة نوعية أعلى من البوليمرات، مما يعني أنها أقل عرضة للتشوه تحت إجهاد متساوٍ. وهذا يؤثر مباشرة على سلوك المكونات عند التحميل.

عند تقييم عمليات السبك، تذكّر هذه الاختلافات الأساسية:

- سبك ألياف الكربون: يجمع صب الضغط بين خيوط الكربون المقطعة والراتنج تحت تأثير الحرارة والضغط. ويؤدي ذلك إلى إنشاء خصائص متماثلة التوزيع، حيث تتوزع القوة بالتساوي في جميع الاتجاهات.

- السبك الألومنيوم: يُدخل السبك بالقالب سبائك المعادن الصلبة تحت ضغط شديد، مما يُحاذي هيكل الحبيبات ليمنح قوة اتجاهية محسّنة مقارنة بالبدائل المصبوبة.

هذا التمييز مهم لأن مقارنات ألياف الكربون بألياف الزجاج غالبًا ما تتجاهل تمامًا هذه الاختلافات في طرق المعالجة. فتتصرف المواد المسبكة بشكل مختلف عن نظيراتها غير المسبكة، وينعكس هذا الفرق في كل مؤشر أداء سنقوم بفحصه.

وبعد وضع هذا الإطار، يمكننا الآن دراسة كل مادة بالتفصيل، بدءًا من تحليل متعمق للخصائص والقدرات الفريدة لألياف الكربون المسبكة.

تحليل متعمق لألياف الكربون المسبكة وتحليل الأداء

تخيّل أنك تمسك بمكوّن خفيف بنسبة تصل إلى 70٪ مقارنةً بنظيره المصنوع من الفولاذ، ومع ذلك يقدّم قوة مماثلة. هذا هو وعد ألياف الكربون المُصنعة بالتشكيل الضغطي. لكن لفهم الطريقة التي يحقق بها هذا المادّة خصائصها الاستثنائية بدقة، يجب النظر ما وراء سطحه الرخامي المميز.

يُعدّ الكربون المزيف، المعروف أيضًا باسم المركب المزيف، نهجًا جوهريًا مختلفًا في مواد ألياف الكربون. وعلى عكس ألياف الكربون المنسوجة التقليدية التي تعتمد على طبقات دقيقة من قماش الألياف المستمرة، يسلك هذا النوع مسارًا غير تقليدي أكثر لتحقيق الأداء.

ميزة التشكيل الضغطي

يبدأ عملية التصنيع بقطع خيوط ألياف الكربون إلى أجزاء قصيرة، يتراوح طولها عادةً بين 5 إلى 50 مليمترًا. وفقًا لـ RC Wing ، يتم خلط هذه الخيوط المقطوعة بشكل كامل مع نظام راتنج، عادةً الإيبوكسي، بالإضافة إلى عامل حفاز، لتكوين ما يُعرف بمادة التشكيل السائبة (Bulk Molding Compound).

هنا حيث يحدث السحر. يتم وضع هذه المادة المخلوطة مسبقًا في قالب معدني تم تسخينه مسبقًا، ثم تتعرض لضغط شديد. نحن نتحدث عن ضغوط تصل إلى 1000 رطل لكل بوصة مربعة مقترنة بدرجات حرارة يتم التحكم بها بعناية. وفي ظل هذه الظروف، تتدفق المادة لتملأ كل تفاصيل تجويف القالب بينما يتم بلمرة الراتنج وتثبيت الألياف بشكل دائم في مكانها.

ما النتيجة؟ إنها تلك الأنماط المتعرجة والرخامية المميزة التي تجعل كل مكون من ألياف الكربون المُسَنَّى فريدًا حقًا من نوعه. ولكن الأمر لا يتعلق بالجماليات فقط. فالتوجيه العشوائي للألياف يُنتج شيئًا أكثر قيمة بكثير: قوة متساوية في جميع الاتجاهات (قوة أيزوتروبية).

يتفوق ألياف الكربون المنسوجة التقليدية على طول اتجاه الألياف، لكنها تُظهر ضعفًا في الاتجاه العمودي عليها. ويُزيل كربون الكربون المطروق هذا القيد تمامًا. فالألياف القصيرة تتوزع بشكل موحد في جميع الاتجاهات، مما يمنح قوة وصلابة متسقة بغض النظر عن اتجاه تطبيق القوى. وهذا يجعله مثاليًا للأشكال المعقدة من ألياف الكربون حيث تكون الإجهادات متعددة الاتجاهات شائعة.

ملف القوة والقيود

عند تقييم مواد ألياف الكربون لتطبيقك، فإن فهم الإمكانيات والقيود على حد سواء أمر أساسي لاتخاذ قرارات ذكية.

مزايا ألياف الكربون المطروقة

- نسبة قوة إلى وزن استثنائية: مماثلة للتيتانيوم في العديد من التطبيقات، مع أن وزنها أقل بنسبة 40٪ تقريبًا

- خصائص متماثلة الخواص (Isotropic): القوة المتساوية في جميع الاتجاهات تُلغي أي قلق بشأن التشقق الطبقي تحت إجهاد متعدد الاتجاهات

- القدرة على الهندسة المعقدة: تُعالج صب الضغط بالقوالب التصاميم المعقدة ذات المنحنيات، والفتحات السفلية، والميزات التفصيلية التي يصعب تحقيقها باستخدام ألياف الكربون المنسوجة

- كفاءة الإنتاج: أوقات دورة أسرع مقارنة بعمليات التصنيع التقليدية التي تتطلب عمالة كثيفة، مما يجعلها أكثر ملاءمة للإنتاج بكميات كبيرة

- مقاومة تفوقية للتأثير والتآكل: توفر توزيع الألياف العشوائي أداءً أكثر موثوقية في البيئات المعقدة الخاضعة للإجهاد

- جاذبية جمالية فريدة: تخلق أنماط الكربون المزيف السوداء الرخامية تميزًا بصريًا فاخرًا

سلبيات ألياف الكربون المزيفة

- سعر أعلى لألياف الكربون: رغم أنها أقل تكلفة من ألياف الكربون المنسوجة بالنسبة للإنتاج الجماعي، إلا أنها تظل باهظة الثمن بضعف إلى ثلاثة أمثال بدائل الألمنيوم

- إمكانية إصلاح محدودة: عادةً ما تتطلب المكونات التالفة استبدالًا كاملاً بدلاً من إصلاحات بسيطة. وعلى عكس المعادن التي يمكن لحامها أو إصلاحها، فإن ألياف الكربون المزيفة تتطلب تقنيات متخصصة

- الحساسية تجاه الأشعة فوق البنفسجية: التعرض للضوء فوق البنفسجي يؤدي إلى تدهور مصفوفة الراتنج بمرور الوقت، مما يسبب تغيرًا في اللون وضعفًا محتملًا في المادة. وتحتاج التطبيقات الخارجية إلى طلاءات مقاومة للأشعة فوق البنفسجية

- قابلية الخدش على السطح: بدون طلاءات واقية، يمكن أن تخدش المادة بسهولة أكبر مقارنة ببعض المعادن والسيراميك

- قيود درجة الحرارة: أنظمة الراتنج القياسية لديها تحمل أقل لدرجات الحرارة مقارنة بالمعادن، مما يقيّد استخدامها في التطبيقات ذات الحرارة العالية

أفضل تطبيقات الكربون المصبوب

أين يُظهر الكربون المقوى بالألياف فعليًا تميزه؟ في التطبيقات التي توفر فيها التخفيضات في الوزن مزايا أداء قابلة للقياس، ويُقبل فيها التسعير المرتفع

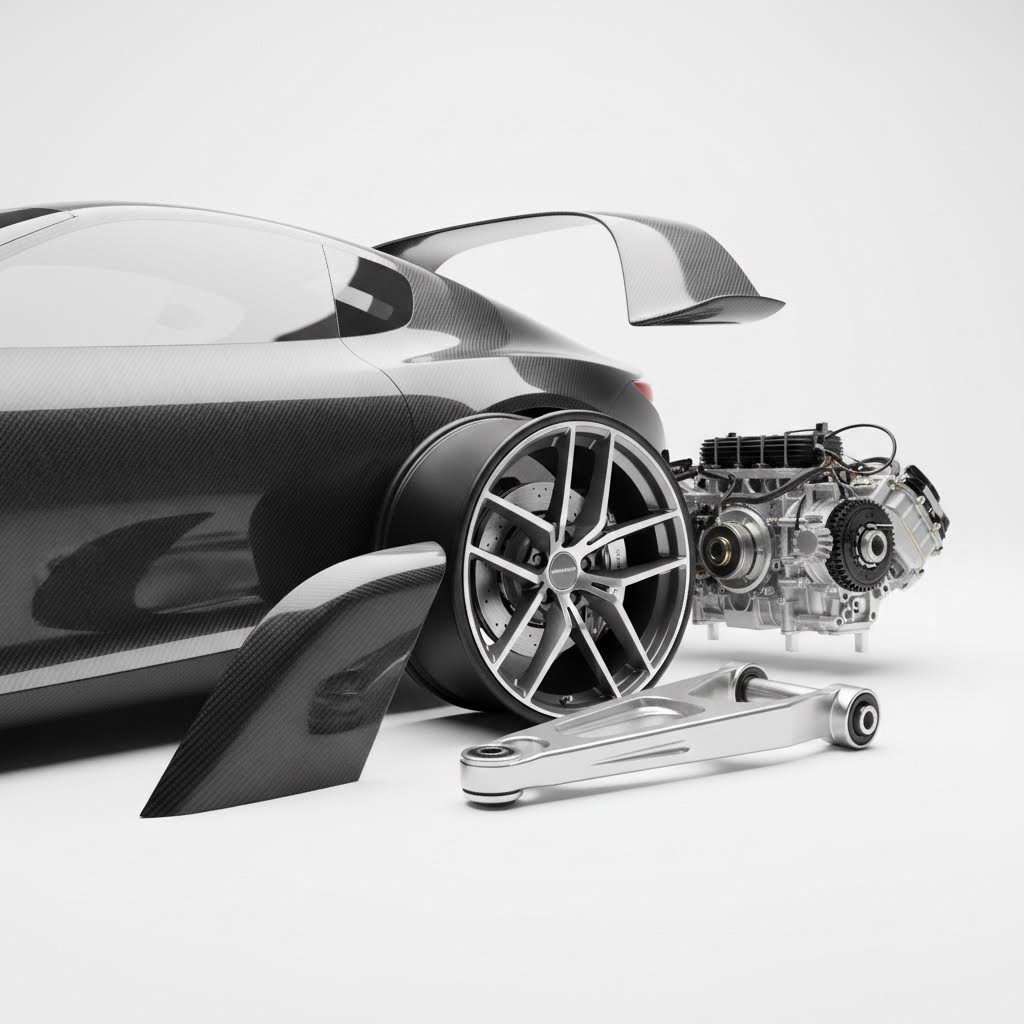

تطبيقات صناعة السيارات تمثل واحدة من أكبر الأسواق. تعتمد السيارات الأداء والسيارات الفائقة على الكربون المطروق في صناعة ألواح الهيكل مثل أغطية المحركات والأبواب، ومكونات الداخلية بما في ذلك لوحات لوحة العدادات ومقابض تغيير السرعة، بالإضافة إلى عناصر هيكلية مثل إطارات المقاعد. وفقًا لـ YICHOU، مع انخفاض تكاليف التصنيع، بدأت حتى المركبات المنتجة بكميات كبيرة في اعتماد الكربون المطروق في مكونات المحرك الداخلية مثل أذرع الصمامات وأعمدة التوصيل لتقليل الكتلة المتذبذبة وتحسين استجابة دواسة البنزين.

قطاعا الطيران والنقل البحري تستخدم ألياف الكربون المزيفة في أجسام الطائرات المسيرة، والدوارات، ولوحات تجهيزات الطائرات الداخلية، وآليات التحكم. وتشمل التطبيقات البحرية عجلات القيادة، لوحات القياس، ومكونات القوارب السريعة حيث تجتمع خفة الوزن مع مقاومة تآكل مياه البحر المالحة.

الإلكترونيات الاستهلاكية والسلع الفاخرة يُظهر هيكل الكربون المطروق جاذبيته الفاخرة. توفر أغلفة الهواتف من ألياف الكربون الحماية والتميّز في الوقت نفسه. وتستفيد أغلفة الساعات عالية الجودة، وأغلفة أجهزة الكمبيوتر المحمولة، وإطارات النظارات المصممة من خفة الوزن ومتانة هذه المادة وأنماطها البصرية الفريدة. كما تستفيد خوذات رياضات المحركات وركوب الدراجات من خصائص امتصاص الصدمات التي تمتاز بها المادة.

شركات تصنيع معدات الرياضة اعتمدت الكربون المطروق في صناعة عصي الهوكي، وإطارات الدراجات، ومضارب التنس، ورؤوس عصي الغولف، وصنارات الصيد. حيث توفر المادة امتصاصًا فائقًا للصدمات ونقل طاقة أفضل مقارنة بالبدائل التقليدية.

الرابط المشترك بين هذه التطبيقات؟ كل منها يمثل حالة يكون فيها العملاء على استعداد لدفع أسعار مرتفعة لألياف الكربون لأن توفير الوزن أو الجاذبية الجمالية أو المزايا الأداء تبرر الاستثمار.

بعد أن تعرفتَ على إمكانات ألياف الكربون المطروقة واستخداماتها المثالية، دعونا نفحص الآن كيف تُقارَن الألومنيوم المطروقة في نفس الإطار التقييمي.

قدرات الألومنيوم المطوق وأداء في العالم الواقعي

عندما تحتاج إلى مكونات تتحمل الظروف القاسية يوماً بعد يوم، فإن الألومنيوم المطوق يوفر مزيجاً من القوة والموثوقية والعملية يصعب منافسته. بينما يستحوذ الألياف الكربونية المطوقة على العناوين بفضل مظهرها الغريب، يعمل الألومنيوم المطوق بهدوء في تطبيقات حيوية عبر قطاعات السيارات والطيران والصناعية. ولإدراك السبب، يتطلب الأمر دراسة التحول المعدني الذي يجعل هذا المادة استثنائية.

غالباً ما تُطرح مسألة المعدن مقابل الألومنيوم في المناقشات المتعلقة بالمواد، ولكن إليك الحقيقة: تمثل سبائك الألومنيوم المطوقة المعيار الذهبي للتطبيقات التي تتطلب أداءً ثابتاً تحت الضغط. وعلى عكس البدائل المسبوكة التي قد تخفي ضعفاً داخلياً، فإن عملية التزويق تُنتج هيكل مادي جوهرياً أفضل.

شرح عملية السبك بالقالب

تحدث التحول من سبائك الألومنيوم الخام إلى مكونات عالية الأداء من خلال عنفٍ خاضع للرقابة. تخضع سبائك الألومنيوم الصلبة في عملية التزريق لقوى ضغط شديدة، غالبًا ما تتجاوز عدة آلاف طن من الضغط. هذه ليست عملية تشكيل لطيفة. بل هي إعادة هيكلة جذرية للهندسة الداخلية للمعدن.

وفقًا لـ جنوب غرب الألومنيوم إن عملية التزريق تقوم بتنقية البنية الحبيبية للألومنيوم، بحيث تُصَفّ حبيبات المعدن على امتداد خطوط القوة. ويؤدي هذا التنسيق إلى إنتاج مادة أقوى بكثير وأكثر انتظامًا مقارنةً بالسباكة. وتعمل العملية بشكل يشبه عجن عجينة الخبز. حيث تقوم كل ضربة ضغط بإعادة تنظيم البنية الداخلية لتصبح أكثر تماسكًا وقوة.

وهكذا تسير العملية عادةً:

- تحضير الكتلة: تسخن سبائك الألومنيوم إلى درجات الحرارة المثالية للتزريق، والتي تتراوح عادةً بين 350-500°م حسب السبيكة المحددة

- وضع القالب: تدخل السبيكة المسخنة إلى قوالب مصنعة بدقة ومصممة لهندسة المكون المحدد

- الضغط: تُطبّق المكابس الهيدروليكية أو الميكانيكية قوة هائلة، مما يؤدي إلى تدفق المعدن داخل كل تجاويف القالب بدقة

- المعالجة الحرارية: يعمل المعالج بالحل والتصعيد الاصطناعي على تحسين الخصائص الميكانيكية النهائية

- التشطيبات: تُكمَل العملية بالقطع، والمعالجة السطحية، وفحص الجودة

ما النتيجة؟ مكونات تمتلك خصائص مقاومة متوقعة وموثوقة يمكن للمهندسين تحديدها بثقة للاستخدام في التطبيقات الحرجة

المزايا الميكانيكية لمحاذاة الحبيبات

لماذا تُعد محاذاة الحبيبات مهمة بهذا الشكل؟ تخيل الفرق بين حزمة من العصي مرتبطة بشكل عشوائي مقابل أخرى مرتبة بعناية بشكل متوازٍ. إن الحزمة المحاذية تقاوم قوى الانحناء بشكل أكثر فعالية بكثير. هذا بالضبط ما يحدث على المستوى المجهري داخل الألومنيوم المطروق

عند مقارنة ألياف الكربون بالبدائل المصنوعة من الفولاذ أو الألومنيوم، تصبح معرفة أنماط الفشل أمرًا بالغ الأهمية. يوفر الألومنيوم المطوق سلوكًا يمكن التنبؤ به تحت الضغط. وتُنشئ البنية الحبيبية المحاذاة باستمرار خصائص ميكانيكية متسقة في جميع أنحاء المكون، مما يزيل النقاط الضعيفة التي تنشأ منها الفشلات عادةً.

أبحاث من جنوب غرب الألومنيوم يُظهر أن العملاء الذين ينتقلون من الصب إلى الألومنيوم المطوق يبلغون غالبًا عن حدوث فشل أقل في الأجزاء وزيادة عمر المنتج. فقد لاحظ عميل في قطاع السيارات انتقاله إلى مكونات تعليق مصنوعة من الألومنيوم المطوق انخفاضًا كبيرًا في مطالبات الضمان المتعلقة بكسر الأجزاء.

تمتد المزايا الميكانيكية عبر عدة أبعاد أداء:

| الممتلكات | الألمنيوم المُصنع | ألومنيوم مصبوب |

|---|---|---|

| التركيب الحبيبي | مُصقلة ومحاذة، تدفق مستمر | عشوائية، وقد تكون مسامية |

| قوة الشد | أعلى بنسبة 20-30% | الخط الأساسي |

| مقاومة التعب | تحمل أفضل للأحمال الدورية | معرضة للتشقق الناتج عن الإجهاد المتكرر |

| المرونة | تشوه أكبر قبل الفشل | سلوك أكثر هشاشة |

| العيوب الداخلية | تم القضاء عليها تقريبًا | فجوات وشوائب شائعة |

تُثبت هذه السلامة الهيكلية قيمتها الكبيرة خاصةً في حالات استخدام كمرات الألياف الكربونية والبدائل الهيكلية لكمرات الألياف الكربونية، حيث يكون الأداء المستقر في تحمل الأحمال أمرًا لا غنى عنه.

مجالات تفوق الألومنيوم المطوق

إن فهم المجالات التي يتفوق فيها الألومنيوم المطوق على البدائل يساعدك على مطابقة المادة مع التطبيق المناسب. وعدد من المزايا الرئيسية هي التي تقود قرارات اختيار المواد عبر الصناعات المختلفة.

مزايا الألومنيوم المطوق

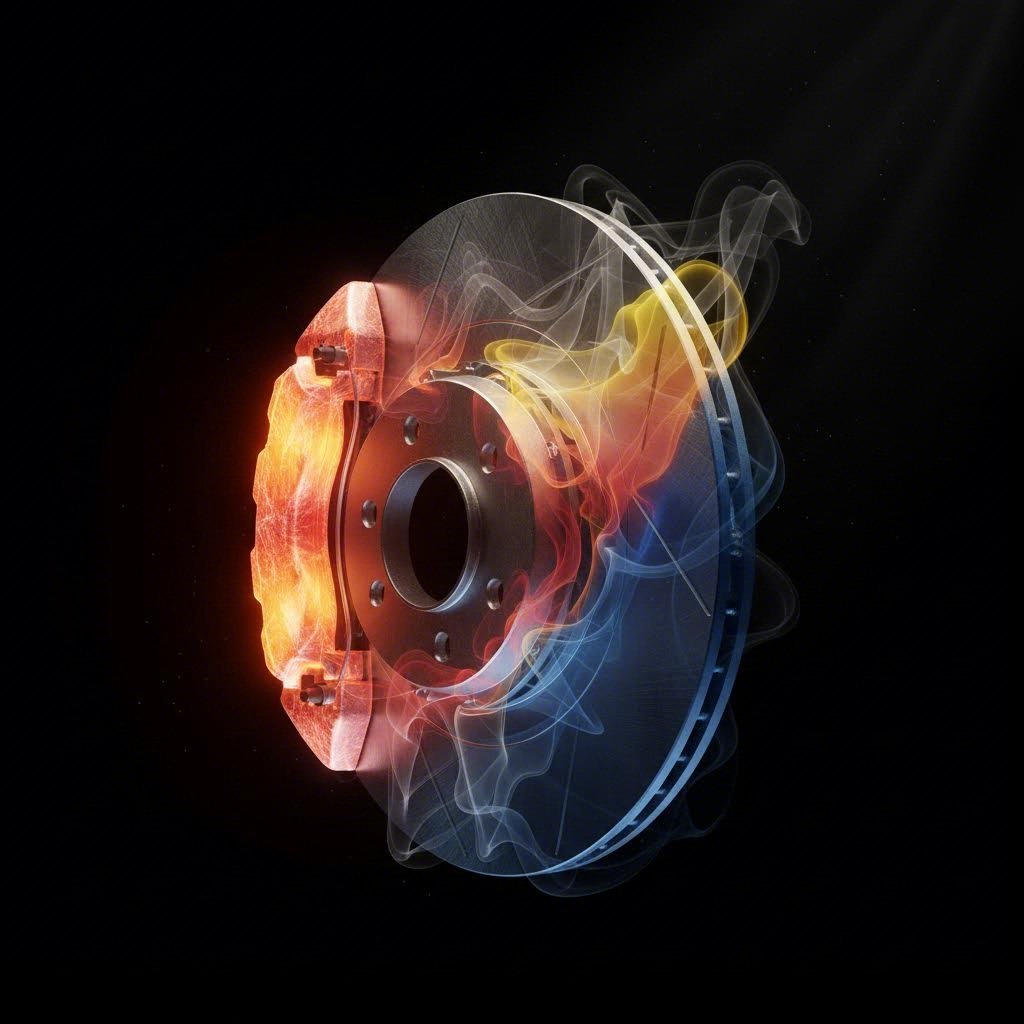

- موصلية حرارية استثنائية: وفقًا لـ تزريق المعادن إن توصيلية سبيكة الألومنيوم الحرارية تبلغ 3 إلى 4 أضعاف توصيلية الفولاذ. مما يجعلها مثالية لمكونات الفرامل وأجزاء المحرك وأي تطبيق تؤثر فيه عملية تبديد الحرارة على الأداء والسلامة

- إمكانية إصلاح استثنائية: على عكس المواد المركبة، يمكن لحام الألومنيوم المطوق وتشغيله وإعادة تشطيبه. وغالبًا ما تتطلب المكونات التالفة إصلاحات بسيطة بدلاً من الاستبدال الكامل

- الثبات المثبت: تؤكد بيانات عقود من الاستخدام الفعلي الأداء المتميز في تطبيقات صعبة، بدءًا من العجلات المطوقة التي يثق بها هواة الدراجات النارية وصولاً إلى المكونات الهيكلية في مجال الطيران والفضاء

- سعر في المتناول: تحافظ البنية التحتية للتصنيع المُنشأة وسلاسل التوريد الناضجة على تكلفة معقولة مقارنة بالبدائل الغريبة

- سهولة تشغيل ممتازة: تتم العمليات الثانوية مثل الحفر، والتشديد، وتشطيب السطح دون الحاجة إلى معدات أو تقنيات متخصصة

- مقاومة التآكل: يوفر الطبقة الأكسيدية الطبيعية للألمنيوم حماية كامنة، مع توفر علاجات إضافية للبيئات القاسية

سلبيات الألمنيوم المطوق

- وزن أعلى من ألياف الكربون: عند الإجابة عن سؤال ما إذا كان ألياف الكربون أقوى من الألمنيوم عند ضبط الوزن، فإن ألياف الكربون تكون عادةً هي الفائزة. فكثافة الألمنيوم التي تبلغ حوالي 2.7 غم/سم³ تفوق كثافة ألياف الكربون المطوقة

- استثمار الأدوات الأولي: تتطلب القوالب الدقيقة تكاليف كبيرة في البداية، رغم أن هذه التكاليف تُستهلك تدريجيًا عبر أحجام الإنتاج

- دورات تسخين متعددة: قد تتطلب المكونات المعقدة مراحل تسخين عديدة، مما يطيل جداول الإنتاج ويزيد من تكاليف الطاقة

- قيود هندسة التصميم: تُعالج عملية التزريق بالقالب الأشكال القوية بشكل أفضل من التصاميم المعقدة والرفيعة الجدران

يستحق ميزة التوصيل الحراري اهتمامًا خاصًا. عندما تعمل مكونات مثل مقابض الفرامل، أو أذرع التعليق، أو المحاور تحت إجهاد، فإنها تولد حرارة. إن قدرة الألومنيوم المتفوقة على تبديد الحرارة تمنع تراكم الحرارة الذي قد يعرض الأداء للخطر أو يسرّع البلى. ولهذا السبب قد توفر عمود نقل الحركة من ألياف الكربون وفورات في الوزن، لكن مكونات العمود المصنوعة من الألومنيوم المطروق تظل القياسية في العديد من التطبيقات عالية الأداء حيث يكون التحكم في الحرارة أمرًا حاسمًا.

بالنسبة لشركات تصنيع السيارات والموردين، يصبح ضمان جودة متسقة عبر أحجام الإنتاج أمرًا بالغ الأهمية. وهنا تُحدث عملية التزريق الساخن الدقيقة من مصنّعين معتمدين وفقًا للمواصفة IATF 16949 فرقًا ملموسًا. ومنظمات مثل شاويي (نينغبو) تقنية المعادن تجمع هذه العملية بين ضوابط الجودة الصارمة والمرونة في التصنيع، وتُنتج مكونات مثل أذرع التعليق ومحاور الدفع التي تلبي المواصفات الدقيقة. وتمتد قدرتها من النمذجة السريعة في غضون 10 أيام فقط إلى الإنتاج الضخم عالي الحجم، مما يغطي كامل طيف احتياجات سلسلة توريد السيارات.

يُعد البنية التحتية للتصنيع الراسخة المحيطة بالألومنيوم المطوق ميزة عملية إضافية. فسلسلة التوريد ناضجة، والموردون الثانويون متوفرون بوفرة، والخبرة الهندسية متوفرة على نطاق واسع. وعندما تختار الألومنيوم المطوق، فإنك تستفيد من عقود من المعارف المتراكمة والعمليات المجربة.

بعد أن تم فحص كلا المادتين بدقة، يبرز السؤال الطبيعي: كيف تقارن المادتان مباشرة من حيث الخصائص الميكانيكية المحددة؟ دعونا نضع هاتين المادتين المتميزتين جنبًا إلى جنب للمقارنة.

المقارنة في الخصائص الميكانيكية

الآن بعد أن فهمت ما يميز كل مادة، دعنا ننتقل إلى الأرقام. عند تقييم ألياف الكربون المطروقة مقابل الألومنيوم المطروق للتطبيق الخاص بك، فإن البيانات الأولية تقدم قصة أوضح من الادعاءات التسويقية. ولكن إليك المفارقة: مقارنة هاتين المادتين ليست ببساطة النظر إلى ورقة مواصفات واحدة. إن تركيبتهما المختلفة جوهريًا تعني أنهما تتفوقان بطرق مختلفة.

إذًا، هل ألياف الكربون قوية بما يكفي لتطبيقك؟ هذا يعتمد تمامًا على نوع القوة التي تعد الأكثر أهمية. دعونا نحلل الخصائص الميكانيكية الرئيسية التي تؤثر في قرارات الأداء الواقعية.

| الممتلكات | ألياف الكربون المزورة | الألومنيوم المطروق (6082 T6) | الميزة |

|---|---|---|---|

| الكثافة (g/cm3) | ~1.5 - 1.6 | ~2.7 | ألياف الكربون (أقل بـ 40-45%) |

| قوة الشد (ميغاباسكال) | 200 - 400 | 290 - 340 | مُكافئ (يعتمد على التطبيق) |

| القوة النوعية (kN·m/kg) | 130 - 260 | 105 - 125 | ألياف الكربون |

| معامل الاسترخاء (جبا) | 30 - 50 | ~70 | ألمنيوم (أكثر صلابة) |

| مقاومة التعب | جيد (توزيع عشوائي للألياف) | ممتاز (بنية حبيبية محاذاة) | والألمنيوم |

| مقاومة الصدمات | معتدل (قد يحدث كسر هش) | ممتاز (تشوه لدن) | والألمنيوم |

يُظهر كثافة ألياف الكربون مقارنةً بالألمنيوم الفرق الأكثر وضوحًا. وفقًا للاختبارات الموثقة من قبل Easy Composites يمكن لأجزاء ألياف الكربون المطروقة تحقيق تخفيضات في الوزن بنسبة 40-50٪ مقارنةً بالأجزاء المصنوعة من الألمنيوم المكافئة، مع الحفاظ على أداء ميكانيكي مماثل. ويتعاظم هذا المكسب في خفة الوزن بسرعة عند بناء مركبات عالية الأداء أو مكونات طيران وفضاء، حيث يهم كل جرام.

تحليل نسبة القوة إلى الوزن

هنا تكمن المفارقة. يمكن أن تُضلك أرقام قوة الشد الأولية إذا تجاهلت الكثافة. فالمواد التي تكون أقوى بمرتين ولكنها أثقل بثلاث مرات في الحقيقة توفر أداءً أسوأ في التطبيقات الحساسة للوزن.

القوة النوعية، التي تُحسب بقسمة قوة الشد على الكثافة، تعطي صورة أوضح. وباستخدام هذا المعيار، فإن ألياف الكربون المطروقة تتفوق عادةً على الألومنيوم المطروق بنسبة تتراوح بين 25-100% حسب التركيبات المحددة قيد المقارنة. وهذا يفسر سبب تحديد الشركات المصنعة للسيارات الفاخرة لألياف الكربون في ألواح الهيكل والمكونات الداخلية، حيث يؤدي تقليل الوزن مباشرةً إلى تحسين التسارع والكبح والكفاءة في استهلاك الوقود.

ومع ذلك، تتغير المقارنة عندما تؤخذ الصلابة في الاعتبار. فمعامل المرونة الأعلى في الألومنيوم المطروق يعني أنه يقاوم التشوه بشكل أكثر فعالية تحت الحمل. وفي التطبيقات الإنشائية التي يكون فيها الاستقرار البُعدي أكثر أهمية من توفير الوزن المطلق، غالبًا ما يثبت الألومنيوم كونه الخيار الأذكى.

أظهرت اختبارات أجرتها شركة Easy Composites أن مكونات ألياف الكربون المطروقة تؤدي أداءً يماثل الألومنيوم المصبوب في اختبارات سحب الذراع الواقعية، حيث أظهر كلا المادتين حمولات فشل نهائية مماثلة. ما الفرق الجوهري؟ إن مكون ألياف الكربون حقق هذا الأداء بوزن أقل بكثير.

مقارنة التعب والمتانة

عندما تتعرض المكونات لدورات إجهاد متكررة، مثل أجزاء التعليق التي تمتص آلاف الصدمات على الطرق أو العجلات التي تدور ملايين المرات، فإن مقاومة التعب هي العامل الحاسم في عمرها الافتراضي. وهنا تكمن الميزة الكبيرة لهيكل الحبيبات في الألومنيوم المطروق.

إن عملية التزريق تُنشئ تدفقًا مستمرًا للحبيبات يتبع حدود المكون. ووفقًا للأبحاث من (غفيشن) يمكن لهيكل التصميم المتماسك هذا أن يمتص طاقة التصادم دون أن يتعرض لعطل كارثي، وغالبًا ما يسمح بالإصلاح في حالات الأضرار البسيطة. ونمط الفشل يكون متوقعًا: فالألمنيوم يتشوه تدريجيًا قبل الانكسار، مما يُنتج علامات تحذير يمكن للعين المدربة اكتشافها أثناء عمليات الفحص.

يتصرف ألياف الكربون المطروق بشكل مختلف تحت الأحمال الدورية. فالألياف القصيرة ذات التوجه العشوائي تُنشئ خصائص متساوية في جميع الاتجاهات، بمعنى أن القوة تتوزع بالتساوي في كل الاتجاهات. وهذا يلغي نقطة الضعف الاتجاهية الموجودة في ألياف الكربون المنسوجة. ومع ذلك، يمكن للمواد المركبة أن تُصاب بأضرار داخلية غير مرئية عند الفحص السطحي. فقد تنتشر شقوق دقيقة خلال مادة الراتنج دون علامات خارجية واضحة، حتى يحدث فشل مفاجئ.

يُعد هذا التمييز مهمًا للغاية في التطبيقات الحرجة من حيث السلامة. فلنتأمل عجلات الدراجات النارية: لا يزال الألومنيوم المطوق الخيار السائد على الرغم من وجود خيارات من ألياف الكربون. فالعجلة المصنوعة من الألومنيوم التي تصطدم بحفرة في الطريق تشوه بشكل يمكن التنبؤ به، مع الحفاظ على سلامتها الهيكلية وظهور ضرر مرئي. أما عجلة ألياف الكربون التي تتعرض لنفس الصدمة فقد تبدو دون ضرر ظاهر، لكنها تحمل شقوقًا داخلية قد تُضعف أداؤها مستقبلًا.

بالنسبة للتطبيقات التي تتضمن مركبات النايلون بألياف الكربون أو مواد هجينة، تصبح خصائص التعب أكثر تعقيدًا. فكل تركيبة من المواد تُدخل آليات فشل فريدة تتطلب اختبارات وتوثيقًا متخصصين.

الخلاصة: يتفوّق ألياف الكربون المطوقة بشكل حاسم في معركة الوزن مقابل الكربون، لكن الألومنيوم المطوق يوفر قابلية تنبؤ أفضل في أنماط الفشل وعمر خدمة أطول في ظل ظروف التحميل الدورية.

إن فهم هذه المقايضات الميكانيكية يمهّد لاعتبارٍ مساوٍ في الأهمية: كيفية تعامل كل مادة مع الحرارة. غالبًا ما تحدد الأداء الحراري المادة التي تظل صامدة في التطبيقات الصعبة، وهذا بالضبط ما سنبحثه بعد قليل.

تحليل الأداء الحراري وتبدد الحرارة

تخيل نفسك تنحدر من طريق جبلي بسرعة 70 كم/س، وتمسك بالفرامل مرارًا وتكرارًا عند المنعطفات الحادة. إلى أين تذهب كل تلك الطاقة الحركية؟ تتحول مباشرة إلى حرارة، وطريقة تعامل مكوناتك مع هذا الحمل الحراري قد تكون الفارق بين قوة توقف موثوقة وبين ضعف خطير في كفاءة الفرامل. هنا تحديدًا تأخذ المقارنة بين ألياف الكربون المُصرَفة والألومنيوم المُصرَف منحنيًا حرجًا تتجاهله العديد من المقارنات تمامًا.

قد لا تجذب الخصائص الحرارية الانتباه مثل نسب القوة إلى الوزن، لكنها تحدد ما إذا كانت مكوناتك ستصمد في الظروف القاسية أم ستفشل في اللحظة التي تحتاجها فيها أكثر. دعونا نفحص كيف تتعامل هاتان المادتان مع الحرارة في التطبيقات الواقعية.

إدارة الحرارة في التطبيقات عالية الأداء

عندما تعمل المكونات تحت ضغط، فإنها تولد حرارة. مثل مكابس الفرامل التي تحول الحركة إلى قوة توقف، والعجلات التي تمتص احتكاك الطريق، وأجزاء التعليق التي تنثني آلاف المرات لكل ميل. كل تطبيق من هذه التطبيقات يخلق تحديات حرارية يجب أن تكون المادة قادرة على التعامل معها.

وفقًا للاختبارات الموثقة من قبل Superteam Wheels يمكن أن يؤدي الفرملة المستمرة أو الشديدة إلى رفع درجات حرارة الحافة إلى أكثر من 200°م (392°ف). ويؤدي سوء إدارة الحرارة عند هذه الدرجات إلى عواقب خطيرة:

- تآكل الفرامل: تدهور تدريجي في أداء الفرامل مع تراكم الحرارة

- تدهور المادة: لين الراتنج في المواد الكربونية المركبة أو ضعف الهيكل

- فشل المكونات: الانحناء أو التصدع أو حتى انفجار الإطارات الناتج عن ارتفاع درجة حرارة الأنابيب الداخلية

- مخاطر السلامة: أداء غير متوقع عندما تكون الحاجة إلى الموثوقية في أقصى حدودها

الطريقة التي تستجيب بها كل مادة لهذه المتطلبات الحرارية تحدد المكان الذي تنتمي إليه في تطبيقك.

مقارنة التوصيل الحراري

الأرقام تروي قصة صارخة. إن الألومنيوم المطوق يوصل الحرارة بفعالية تزيد من 15 إلى 30 مرة مقارنة بالألياف الكربونية المطوقة. هذا ليس فرقًا دقيقًا. بل يغير جوهريًا طريقة أداء كل مادة في التطبيقات الحرجة للحرارة.

| الخاصية الحرارية | الألمنيوم المُصنع | ألياف الكربون المزورة | التأثير العملي |

|---|---|---|---|

| الconductivity الحراري (W/m·k) | 130 - 200 | 5 - 10 | يُبدد الألومنيوم الحرارة أسرع بـ 15-30 مرة |

| معدل امتصاص الحرارة | تسخين سريع، تبريد سريع | تسخين بطيء، تبريد بطيء | يستعيد الألومنيوم توازنه بين أحداث الفرملة |

| تحمل درجة الحرارة | مستقر حتى 300°م فأكثر | محدود بالراتنج (من 150 إلى 200 درجة مئوية عادة) | الألومنيوم يتعامل مع الحرارة الشديدة بشكل أفضل |

| التوسع الحراري | أعلى (23.1-23.6 ميكرومتر/م·°C) | أقل (0.1-0.5 ميكرومتر/م·°C) | الكربون يحافظ على أبعاده تحت الحرارة |

وفقًا للبيانات من " ريناسكلتا " دراجة ، ألياف الكربون المركبة لديها موصلة حرارية من 5 إلى 10 واط / م.ك. فقط، مقارنة مع الألومنيوم من 130 إلى 205 واط / م.ك. وهذا يجعل الألومنيوم أكثر فعالية بكثير في توصيل الحرارة بعيدا عن نقاط الاتصال الحرجة.

لكن هنا هناك الفجوة: إن التوسع الحراري الأدنى لألياف الكربون يعني أنه يحافظ على استقرار الأبعاد بشكل أفضل تحت تقلبات درجة الحرارة. يمكن للمكونات التي يجب أن تحتفظ بتسامحات دقيقة في ظروف مختلفة الاستفادة من هذه الخصائص. ليس أن ألياف الكربون لديها خصائص حرارية أسوأ عالمياً. بل إنها تتفوق في تحديات حرارية مختلفة عن الألومنيوم.

الآثار الحقيقية لتحديد المكونات

فهم هذه الاختلافات الحرارية يسترشد في اختيار المواد الذكية عبر التطبيقات المحددة.

اختيار العجلات يوضح المقايضات بوضوح. عند مقارنة عجلات الكربون بالعجلات الألومنيومية، تصبح مسألة الحرارة حرجة بالنسبة لمستخدمي فرامل الحافة. تسخن العجلات الألومنيومية بسرعة ولكنها تبرد أيضًا بسرعة بين فترات الفرملة، مما يحافظ على قوة ثابتة في الإيقاف خلال المنحدرات الطويلة. أما عجلة ألياف الكربون فتسخن بشكل أبطأ لكنها تحتفظ بالحرارة لفترة أطول، ما يؤدي إلى إجهاد حراري تراكمي قد يُضعف الراتنجات ويُضعف أداء الفرامل. وهذا يفسر سبب تفضيل العديد من راكبي الدراجات للعجلات الألومنيومية على عجلات الكربون في التضاريس الجبلية عند استخدام فرامل الحافة.

توفر خبرة صناعة الدراجات مع ألياف الكربون دروسًا قيمة. وقد حسّنت الراتنجات الحديثة عالية درجة انتقال الزجاج (High-TG) وأقراص الفرامل الخاصة الأداءَ الخاص بعجلات الكربون بشكل كبير، إلا أن الألومنيوم لا يزال المعيار الذهبي لإدارة الحرارة في المنحدرات التقنية.

مكونات الفرامل تتطلب تبديدًا ممتازًا للحرارة. يجب أن تتخلص المكابح والأقراص والأجزاء المرتبطة بها من الطاقة الحرارية بسرعة لحفظ الأداء خلال دورات الفرملة المتكررة. يجعل التوصيل الحراري العالي للألومنيوم المطوق منه الخيار الطبيعي هنا، إذ يمتص هذا المعدن حرارة الفرامل وينقلها بسرعة، مما يمنع تراكم الحرارة الذي يؤدي إلى ضعف الفرامل.

مكوّنات التعليق تواجه تحديات حرارية مختلفة. فعلى الرغم من أنها لا تولد حرارة كبيرة مثل أنظمة الفرامل، إلا أنها يجب أن تحافظ على خصائص ثابتة عبر التغيرات في درجات الحرارة. إن قدرة الألومنيوم المطوق على تبديد الحرارة الناتجة عن الانحناء والارتطامات مع الطريق تساعد في الحفاظ على خصائص التخميد المتوقعة خلال الاستخدام المكثف.

الخلاصة الحرارية: يفوز الألومنيوم المطوق بشكل قاطع في التطبيقات الحرجة من حيث الحرارة مثل أنظمة الفرامل والعجلات عالية الإجهاد التي تُستخدم بشكل دوري، بينما تناسب استقرار ألياف الكربون المطوقة حراريًا التطبيقات التي تكون فيها الثباتية البعدية أهم من تبديد الحرارة.

تمثل الأداء الحراري جزءًا واحدًا فقط من لغز الملكية. أما الاعتبار الحيوي التالي فهو: ما الذي يحدث عندما تحدث مشكلة؟ غالبًا ما تُحدد التكاليف وإمكانية الإصلاح القيمة على المدى الطويل أكثر من مواصفات الأداء الأولية.

تحليل التكاليف واعتبارات إمكانية الإصلاح

لقد رأيت أرقام الأداء، وتفهم المقايضات الحرارية. ولكن إليك السؤال الذي غالبًا ما يحدد قرارات المواد في العالم الحقيقي: كم تبلغ تكلفة الملكية فعليًا؟ عند مقارنة ألياف الكربون المطروقة بالألمنيوم المطروح، فإن سعر الشراء الأولي لا يروي سوى جزءًا من القصة. فالصورة الكاملة تشمل متطلبات الصيانة، وسيناريوهات الإصلاح، والاحتفاظ بالقيمة على المدى الطويل.

فكّر بالأمر بهذه الطريقة. قد يبدو ذلك المكون المطلي بملصق ألياف الكربون الرائع مذهلاً في اليوم الأول، ولكن ماذا يحدث عندما يصطدم بحجر طائر على طريق جبلي؟ إن فهم التكلفة الإجمالية للملكية يساعدك على الاستثمار بحكمة بدلاً من مجرد إحداث انطباع.

الاستثمار الأولي مقابل القيمة طويلة الأمد

دعونا نتناول الموضوع الأهم: كم تبلغ تكلفة ألياف الكربون مقارنةً بالألومنيوم المطوق؟ الفجوة كبيرة وتستحق الفهم قبل تخصيص ميزانيتك.

وفقًا للبيانات من عتاد ألياف الكربون ، يبلغ فرق تكلفة المواد الخام نحو 5 إلى 10 مرات أعلى بالنسبة لألياف الكربون:

- الألومنيوم: حوالي 1.50 إلى 2.00 دولار للرطل

- ألياف الكربون: 10 إلى 20 دولارًا أو أكثر للرطل

لكن تكاليف المواد الخام ليست سوى بداية الحساب. ما مدى غلاء ألياف الكربون عندما تُؤخذ تعقيدات التصنيع بعين الاعتبار؟ تزداد تكلفة مكونات ألياف الكربون أكثر لأن الإنتاج يتطلب معدات متخصصة، وضوابط دقيقة للبيئة، وفنيين ذوي مهارة. كل خطوة تضيف تكلفة تنتقل إلى السعر النهائي.

لأطقم العجلات الكاملة، تشير GVICHN إلى أن خيارات ألياف الكربون تتراوح عادةً بين 5,000 و15,000 دولار أو أكثر حسب الحجم وتعقيد التصميم. أما الأطقم المكافئة من الألومنيوم المطوق فتتراوح بين 1,500 و4,000 دولار لمعظم التطبيقات. وهذا يعني وجود علاوة سعرية تتراوح بين 3 إلى 5 أضعاف لصالح ألياف الكربون.

| عوامل التكلفة | ألياف الكربون المزورة | الألمنيوم المُصنع |

|---|---|---|

| المادة الخام (لكل رطل) | $10 - $20+ | $1.50 - $2.00 |

| مجموعة العجلات (نوعية) | $5,000 - $15,000+ | $1,500 - $4,000 |

| تعقيد التصنيع | عالية (معدات متخصصة) | متوسطة (عمليات راسخة) |

| قابلية التوسع حسب حجم الإنتاج | اقتصاديات الحجم المحدودة | خصومات قوية بناءً على الحجم |

| تكاليف الإصلاح | غالبًا ما يتطلب الاستبدال | يمكن إصلاحه عادةً |

إذًا، متى يكون المنتج المميز مبررًا من الناحية المالية؟ تميل القيمة المقترحة نحو ألياف الكربون عندما تحقق وفورات الوزن عوائد قابلة للقياس. فالفِرق الاحترافية في السباقات تحسب تحسينات وقت الدورة لكل جرام يتم توفيره. ويُحدد مهندسو الطيران والفضاء وفورات استهلاك الوقود على مدى عمر الطائرات. في هذه السياقات، يُنتج التكلفة الأولية الأعلى عوائد تبرر الاستثمار.

بالنسبة لمعظم هواة السيارات والتطبيقات الأداء اليومية، فإن الألومنيوم المطوق يوفر النقطة المثالية. تحصل على تحسينات أداء كبيرة مقارنة بالبدائل المسبوكة، دون التكلفة الباهظة المرتبطة بالمواد الغريبة. قد يمنحك الطلاء الخادع لألياف الكربون المظهر الخارجي، لكن الألومنيوم المطوق يوفر الجودة الهيكلية بسعر في المتناول.

حقائق الصيانة والإصلاح

تخيل هذا السيناريو: أنت تستمتع بقيادة حماسية عندما تصيب قطعة من الحطام عجلتك. مع الألومنيوم المطروق، من المرجح أن تواجه فاتورة إصلاح. ومع الكربون المطروق، فمن المرجح أنك ستضطر إلى شراء بديل. هذه الفجوة في القابلية للإصلاح تُغيّر جوهريًا معادلة الملكية.

يستفيد الألومنيوم المطروق من عقود من تطوير بنية الإصلاح. يمكن لفنيين مهرة حول العالم معالجة سيناريوهات التلف الشائعة باستخدام تقنيات مثبتة:

خيارات إصلاح الألومنيوم المطروق

- التلحيم: يمكن لحام الشقوق والكسور بواسطة متخصصين مؤهلين، مما يعيد السلامة الهيكلية

- المعالجة الآلية: يمكن تصحيح التشوهات البسيطة من خلال عمليات تحويل دقيقة

- إعادة التصنيع: يتم معالجة الأضرار الجمالية بسهولة من خلال الصنفرة والتحشية وإعادة الطلاء

- التصحيح: غالبًا ما يمكن تصحيح المكونات المنحنية باستخدام معدات متخصصة

- العلاج السطحي: يعيد الأنودة أو الطلاء بالمسحوق أو الدهان استعادة المظهر والحماية

التغير في القصة يكون كبيرًا جدًا مع ألياف الكربون المطروقة. وفقًا لـ (غفيشن) خيارات إصلاح عجلات ألياف الكربون محدودة للغاية مقارنةً بعجلات الألومنيوم، ومعظم الأضرار تتطلب استبدال العجلة بالكامل بدلاً من الإصلاح.

خيارات إصلاح ألياف الكربون المطروقة

- إصلاحات جمالية طفيفة: قد تكون الخدوش السطحية في طبقات الطلاء الشفاف قابلة للعلاج

- الاستبدال الكامل: أي ضرر هيكلي يتطلب عادةً استبدال المكون بالكامل

- تقييم متخصص: قد يلزم إجراء فحص غير تدميري لتقييم الضرر الداخلي

- شبكة خدمات محدودة: عدد أقل من المرافق القادرة على تقييم وإصلاح ألياف الكربون

لماذا يوجد فرق كبير بهذا الشكل؟ إن طبيعة ألياف الكربون المُصرَفة تخلق تحديات في الإصلاح لا توجد في المعادن. عندما تشوه الألومنيوم، يبقى مادته مستمرة، ويمكن تعديل بنيته البلورية مرة أخرى نحو المواصفات الأصلية. أما المواد المركبة لألياف الكربون فهي تتكون من ألياف ملصوقة داخل مصفوفة راتنجية. ويؤدي التلف إلى إفساد هذا الربط بطرق لا يمكن للإصلاحات البسيطة معالجتها. فقد يكون التشقق الداخلي أو انقطاع الألياف غير مرئي من السطح، ومع ذلك فإنه يُضعف السلامة الهيكلية.

يُمدّد هذا الميزة في القابلية للإصلاح عمر الألومنيوم العملي بشكل كبير. إذ يمكن لإطار ألومنيوم مُصرَف تعرض لضرر من الرصيف أن يعود إلى الخدمة غالبًا بعد إصلاح احترافي. أما التأثير نفسه على ألياف الكربون فقد يتسبب في تشققات داخلية تجعل المكوّن غير آمن بغض النظر عن مظهره الخارجي.

حجم التصنيع ومزايا سلسلة التوريد

ها هو عامل نادرًا ما يتم مناقشته: كم تؤثر كمية الألومنيوم في قرار الشراء الخاص بك عندما تكون موثوقية سلسلة التوريد مهمة؟ يستفيد الألومنيوم المطوق من سلاسل توريد سيارات راسخة لا يمكن للكربون المقوى أن ينافسها على الإطلاق.

تمتلك صناعة تزويق الألومنيوم عقودًا من الخبرة في تطوير البنية التحتية. وتنافس شركات متعددة على الأعمال، مما يحفز الابتكار ويحافظ على أسعار تنافسية. وعندما تحتاج إلى قطع غيار أو مكونات إضافية، فإن توفرها نادرًا ما يشكل مشكلة. تظل فترات التسليم قابلة للتوقع، كما أن معايير الجودة مُحددة جيدًا عبر الصناعة بأكملها.

لا يزال إنتاج ألياف الكربون أكثر تخصصًا. فوجود عدد أقل من المصنّعين يعني تناقص المنافسة وارتفاع الأسعار. وتؤثر اضطرابات الإمداد على التوافر بشكل أكبر. ويمكن أن تختلف الجودة بشكل كبير بين المصنّعين، مما يتطلب تأهيلًا دقيقًا للموردين.

بالنسبة للشركات التي تقوم بشراء المكونات بكميات كبيرة، فإن نضج سلسلة التوريد هذا يُترجم إلى مزايا عملية: تكاليف أكثر قابلية للتنبؤ، وجداول توصيل موثوقة، ومعايير جودة راسخة. يجب أن تبرر المكاسب في الأداء الناتجة عن ألياف الكربون ليس فقط التكلفة الأعلى للمكون، بل أيضًا زيادة تعقيد سلسلة التوريد.

الواقع من حيث التكلفة: تتمتع ألياف الكربون المطروقة بأسعار مرتفعة تكون معقولة في التطبيقات الاحترافية الحرجة من حيث الوزن، في حين توفر الألومنيوم المطروق أداءً ممتازًا مع إمكانية إصلاح أفضل وموثوقية أعلى في سلسلة التوريد لمعظم الاستخدامات الواقعية.

بعد أن أصبحت عوامل التكلفة وإمكانية الإصلاح واضحة الآن، فأنت مستعد للعائد العملي: توصيات محددة لمطابقة المادة مع التطبيق. دعونا نفحص بالضبط متى توفر كل مادة القيمة الأفضل للحالات الشائعة للاستخدام.

دليل اختيار المواد حسب التطبيق

لقد استوعبت المواصفات الفنية، وفهمت الآثار المتعلقة بالتكلفة، واستوعبت المقايضات الحرارية. الآن تأتي السؤال العملي: أي مادة تناسب تطبيقك الخاص؟ الإجابة ليست عامة. فهي تعتمد على ما تقوم ببنائه، وكيف سيتم استخدامه، وأي الخصائص الأداءية هي الأكثر أهمية لأهدافك.

دعونا نبسط التعقيد من خلال توصيات واضحة ومحددة حسب التطبيق. سواء كنت تقوم بشراء مكونات للسيارات، أو تحديد أجزاء للصناعات الجوية، أو اختيار منتجات استهلاكية، فإن هذا الدليل يطابق المادة مع الغرض بناءً على متطلبات الأداء الواقعية.

دليل اختيار مكونات السيارات

تقدم صناعة السيارات أوضح تمييز بين حالات الاستخدام الخاصة بالألياف الكربونية المُشكلة مقابل الألومنيوم المُشكل. فكل فئة من المكونات لها متطلبات مميزة ترجح كفة إحدى المادتين على الأخرى.

| فئة المكون | المادة الموصى بها | السبب الرئيسي |

|---|---|---|

| أذرع التعليق | الألمنيوم المُصنع | مقاومة الحرارة، عمر التعب، القابلية للإصلاح، أنماط الفشل المتوقعة |

| محاور القيادة | الألمنيوم المُصنع | إدارة الحرارة، تحمل الإجهاد الدوري، تصنيع مُثبت |

| مُعَدّلات الفرامل | الألمنيوم المُصنع | تبريد حراري متفوق، قابلية التشغيل، سهولة الوصول للخدمة |

| ألواح الجسم | ألياف الكربون المزورة | أقصى وفورات في الوزن، الجذب البصري، انخفاض الإجهاد الحراري |

| الزخرفة الداخلية | ألياف الكربون المزورة | مظهر فاخر، تقليل الوزن، القدرة على الأشكال المعقدة |

| عجلات (الاستخدام في الطرق) | الألمنيوم المُصنع | إمكانية الإصلاح، الفعالية من حيث التكلفة، المتانة المُثبتة |

| عجلات (سباقات) | إما (يعتمد على التطبيق) | الكربون للتصنيفات الحساسة للوزن؛ الألومنيوم للتحمل/المتانة |

| مكونات المحرك | الألمنيوم المُصنع | التحمل الحراري، مقاومة التعب، قابلية التشغيل الدقيقة |

عند مقارنة جوانح الكربون مع جوانح الألومنيوم للمركبات المستخدمة في الطرق العامة، فإن الألومنيوم المطوق يتفوق من حيث العملية. وفقًا لشركة Evolve GT، يُعد الألومنيوم خيارًا متعدد الاستخدامات وفعالاً من حيث التكلفة بالنسبة للفِرق التي تبحث عن توازن بين الأداء والتكلفة. بل إن ميزة إمكانية الإصلاح وحدها تبرر هذا الخيار بالنسبة للمركبات اليومية التي لا يمكن تجنب اصطداماتها بالحواجز الجانبية أو الحطام على الطريق.

تُصبح ميزة الوزن للكربون مقابل الألومنيوم حاسمة فقط عندما يُترجم كل غرام إلى مكاسب قابلة للقياس في الأداء. وتبرر فرق السباقات الاحترافية استخدام عجلات الكربون بدلًا من عجلات الألومنيوم استنادًا إلى حسابات زمن الدورة، وليس بناءً على التفضيلات الجمالية. أما بالنسبة لهواة حلبات السباق في عطلات نهاية الأسبوع، فإن العجلات المصنوعة من الألومنيوم المطوق توفر 90٪ من الأداء وبجزء بسيط من التكلفة، مع تحمّل تالف أفضل بكثير.

التطبيقات الجوية والفضائية وسباقات السيارات

عندما تصبح التكلفة ثانوية عن الأداء، فإن حسابات اختيار المواد تتغير بشكل كبير. تطبيقات سباقات ألياف الكربون تظهر أين يجد التسعير المتميز مبررا.

في رياضة السيارات المهنية، وفورات الوزن المركبة في كل نظام السيارة. العجلات الخفيفة تقلل من الكتلة غير المرفوعة، وتحسين استجابة التعليق. لوحات أجسام أخف وزنًا أقل مركز الجاذبية، وتعزيز القدرة على التمرير في المنحنى. التأثير التراكمي يمكن أن يعني ثوانٍ في اللفة عند هذا المستوى، يُحل النقاش بين ألياف الكربون والألومنيوم بشكل واضح لصالح الكربون في المكونات الحرجة للوزن.

الاعتبارات الخاصة بالطيران

- مكونات الطائرات بدون طيار: نسبة قوة وزن ألياف الكربون المُصَوَّرة تُساعد على زيادة وقت الطيران وقدرة الحمولة

- الهياكل الصناعية: الاستقرار الحراري وتوفير الوزن يبررون تكاليف المواد الممتازة

- لوحات داخل الطائرات: انخفاض الوزن عبر آلاف الرحلات الجوية يؤدي إلى توفير وقود قابل للقياس

- مكونات طائرات الهليكوبتر: يقلل تقليل الوزن الدوراني من الاستجابة ويزيد الكفاءة

تطبيقات مخصصة للسباقات

- ألواح الهيكل: توفر ألياف الكربون المطروقة أقل وزن ممكن مع جودة سطح هوائية ممتازة

- مكونات الهيكل: تحسّن الأساليب المختلطة للمواد القوة بالنسبة للوزن في ظل ظروف إجهاد مختلفة

- هياكل السلامة: غالبًا ما يُفضّل الألومنيوم لخصائص تشوهه المتوقعة في حالات التصادم

- مكوّنات النقل: يتعامل الألومنيوم المطروق مع الحرارة والأحمال الدورية في تطبيقات ناقل الحركة الحرجة

يوفر قطاع صناعة القوس من ألياف الكربون مثالاً موازيًا مثيرًا للاهتمام. يختار رماة الأسهم المنافسون مكونات من ألياف الكربون عندما يؤثر توزيع الوزن على دقة الرمي، ويقبلون السعر المرتفع مقابل مكاسب أداء قابلة للقياس. أما المستخدمون الترفيهيون فيميلون عادةً إلى بدائل الألومنيوم التي توفر أداءً ممتازًا بأسعار أكثر معقولية.

اعتبارات المنتجات الاستهلاكية

خارج قطاعي السيارات والفضاء الجوي، يتبع اختيار المواد للمنتجات الاستهلاكية منطقاً مشابهاً ولكن بأوزان أولويات مختلفة. فجاذبية التصميم، وموقع العلامة التجارية، وتجربة المستخدم غالباً ما تؤثر في القرارات إلى جانب المقاييس البحتة للأداء.

| فئة المنتج | المادة الموصى بها | العوامل الأساسية للاختيار |

|---|---|---|

| معدات التنقل | ألياف الكربون المزورة | تقليل إرهاق المستخدم، وسهولة النقل، والقابلية على الاستخدام اليومي |

| معدات رياضية | يعتمد على التطبيق | تختلف متطلبات الوزن مقابل المتانة باختلاف الرياضة |

| أغطية إلكترونيات | ألياف الكربون المزورة | موضع المنتج الفاخر، والاستقرار الحراري، والخصائص الكهرومغناطيسية |

| المعدات الخارجية | الألمنيوم المُصنع | المتانة، وإمكانية الإصلاح، والتكلفة الفعالة |

سوق الكراسي المتحركة المصنوعة من ألياف الكربون يمثل مثالاً على التوافق المثالي بين المادة والتطبيق. يقوم المستخدمون بنقل كراسيهم عدة مرات يومياً، وكل رطل يتم توفيره يقلل من التعب ويعزز الاستقلالية. وتبرر التكلفة المرتفعة لنفسها من خلال تحسينات جودة الحياة التي تتراكم على مدى سنوات من الاستخدام اليومي.

تُظهر السلع الرياضية اختيارًا دقيقًا. يوفر القوس المصنوع من ألياف الكربون مزايا أداء تطلبها رماة السهام التنافسيون، في حين قد يفضل المستخدمون الترفيهيون متانة وقيمة الألومنيوم. تتبع مضارب التنس وعصي الغولف ومكونات الدراجات أنماطًا مشابهة: حيث يبرر المستخدمون المحترفون والهواة الجادون تكلفة ألياف الكربون، في حين يختار المشاركون العاديون غالبًا بدائل ألومنيوم فعّالة.

اتخاذ قرارك بشأن المادة

يختزل إطار اتخاذ القرار إلى ثلاثة أسئلة رئيسية:

- هل تؤدي تقليلات الوزن إلى مكاسب أداء قابلة للقياس؟ إذا كانت الإجابة نعم، فإن ألياف الكربون تستحق النظر الجدي.

- هل تعد إمكانية الإصلاح مهمة بالنسبة لحالتك الاستخدامية؟ إذا كانت الإجابة نعم، فإن الألومنيوم المطوق يوفر مزايا عملية كبيرة.

- هل تؤثر إدارة الحرارة على الأداء أو السلامة؟ إذا كانت الإجابة نعم، فإن التوصيلية الفائقة للألومنيوم غالبًا ما تكون عاملًا حاسمًا.

اختر ألياف الكربون المطروقة عندما تؤدي تقليلات الوزن إلى عوائد ملموسة تبرر السعر المرتفع. اختر الألومنيوم المطروق عندما تكون الأولوية للتحمل، أو إمكانية الإصلاح، أو إدارة الحرارة، أو الفعالية من حيث التكلفة.

بعد أن أصبح التوجيه المخصص حسب التطبيق واضحًا الآن، يبقى سؤال واحد: كيف يمكنك دمج جميع هذه العوامل في قرار نهائي يناسب حالتك الخاصة؟ يجمع القسم الختامي كل ما استعرضناه ويوفر توصيات قابلة للتنفيذ.

التوصيات النهائية والاختيارات الذكية للمواد

لقد قمت بدراسة الخصائص الميكانيكية، والخصائص الحرارية، والآثار المتعلقة بالتكلفة، والمقايضات الخاصة بكل تطبيق. حان الوقت الآن لتجميع كل هذه العناصر في إرشادات واضحة وقابلة للتنفيذ. سواء كنت تقوم بشراء مكونات لبرنامج سباقات، أو تحديد قطع لمركبات إنتاجية، أو اختيار مواد لتطبيقات الطيران والفضاء، فإن هذه التوصيات النهائية ستساعدك على اتخاذ قرارات واثقة.

مباراة ألياف الكربون المطروقة مقابل الألومنيوم المطروق لا تمتلك فائزًا عالميًا. كل مادة تتغلب في سيناريوهات محددة بينما تقل كفاءتها في أخرى. وفهم السيناريوهات التي تتناسب مع احتياجاتك هو ما يحدد ما إذا كنت ستستفيد بأقصى قيمة من استثمارك.

اتخاذ القرار النهائي

دعونا نبسّط المقارنة إلى حقيقتها الجوهرية. هل تعد ألياف الكربون الخيار الصحيح لتطبيقك؟ هذا يعتمد تمامًا على أولوياتك والقيود المفروضة عليك.

تتفوّق ألياف الكربون المطروقة عندما يؤدي تقليل الوزن إلى عائدات أداء قابلة للقياس وتبرر التسعير المرتفع. أما الألومنيوم المطروق فيتفوّق عندما تكون الأولوية للديمومة، وإمكانية الإصلاح، وإدارة الحرارة، والتكلفة الفعالة.

اعتبر هذه العوامل عند اتخاذ القرار حسب أهميتها بالنسبة لتطبيقك الخاص:

- الحساسية للوزن: ما مدى تحسين الأداء الذي يحققه كل جرام يتم توفيره؟ غالبًا ما تبرر تطبيقات السباقات الاحترافية والفضاء أي تكلفة لتقليل الوزن. أما المركبات المستخدمة في الطرق العامة والمنتجات الاستهلاكية فنادرًا ما تحقق عائدات مماثلة.

- المتطلبات الحرارية: هل سيتعرض مكونك لتوليد حرارة كبيرة أو تقلبات في درجة الحرارة؟ أنظمة الفرامل ومكونات ناقل الحركة والأجزاء المعلقة عالية الإجهاد تستفيد من التوصيل الحراري المتفوق للألمنيوم.

- تحمل التلف: ماذا يحدث عندما تسوء الأمور؟ إمكانية إصلاح الألمنيوم تمدد عمر الخدمة وتقلل من تكاليف الاستبدال. أما تلف ألياف الكربون فيعني عادةً الاستبدال الكامل.

- القيود الميزانية: هل يُنتج هيكل ألياف الكربون الذي يتراوح سعره بين 3 إلى 5 أضعاف قيمة متناسبة؟ كن صادقًا مع نفسك بشأن ما إذا كنت تشتري أداءً أم مظهرًا جماليًا.

- موثوقية سلسلة التوريد: هل يمكنك قبول أوقات تسليم أطول وخيارات إصلاح محدودة؟ توفر سلسلة توريد الألمنيوم الناضجة درجة من التنبؤ لا يمكن لألياف الكربون تحقيقها.

الخلاصة بالنسبة لملفات المستخدمين المختلفة

يتماشى اختيارك الأمثل للمواد مع حالتك الخاصة للاستخدام. فيما يلي كيفية اتخاذ ملفات المستخدمين المختلفة لهذا القرار.

فرق سباقات المحترفين

عندما تبرر أزمنة الدورات أي نفقة، فإن الألياف الكربونية المطروقة تستحق مكانها في ألواح الهيكل ومكونات الديناميكا الهوائية والهياكل الحرجة من حيث الوزن. ومع ذلك، حتى في أعلى المستويات، يظل الألمنيوم المطروق الخيار المفضل للمكونات الحرجة من حيث الحرارة مثل مكابح الفرامل، والهياكل الأمنية التي تتطلب تشوهًا متوقعًا، والعناصر الناقلة التي تتعرض لإجهاد حراري دوري. أفضل الفرق تستخدم كلا المادتين بشكل استراتيجي بدلاً من الاقتصار على واحدة فقط.

هواة الأداء العالي والمشاركون في أيام المسار

يوفر الألمنيوم المطروق أفضل عرض من حيث القيمة. تحصل على تخفيض كبير في الوزن مقارنة بالبدائل المصوبة، ومتانة ممتازة للاستخدام المتكرر، وإمكانية إصلاحه عند حدوث الحوادث التي لا مفر منها. احفظ ميزانية الألياف الكربونية للمكونات التي تحقق فيها أكبر تأثير، مثل ملابس الألياف الكربونية والمعدات الأمنية الخفيفة، بدلاً من توزيع الأسعار المرتفعة على البناء بأكمله.

شركات تصنيع السيارات والموردون

تُفضل الإنتاج بكميات كبيرة البنية التصنيعية الراسخة للألمنيوم المطوق والتكاليف القابلة للتنبؤ. بالنسبة للمصنّعين الذين يختارون مكونات من الألمنيوم المطوق، فإن الشراكة مع IATF 16949 مصنّعين معتمدين تضمن الجودة والموثوقية للأجزاء الحرجة في السيارات. ويُظهر هذا التصديق الالتزام بإدارة الجودة الخاصة بالصناعات automotive، ومنع العيوب، والتحسين المستمر.

المنظمات مثل شاويي (نينغبو) تقنية المعادن يجمع بين شهادة IATF 16949 والمرونة التصنيعية التي تُلبّي احتياجات سلسلة التوريد الواقعية. وتغطي قدراتهم من النماذج الأولية السريعة التي تستغرق ما لا يزيد عن 10 أيام وحتى الإنتاج الضخم عالي الحجم، ما يعني أنه يمكنكم التحقق من التصاميم بسرعة قبل الالتزام بكميات الإنتاج. ومع وجود هندسة داخلية تضمن أن المكونات مثل أذرع التعليق ومحاور الدفع تفي بالمواصفات الدقيقة، والموقع الاستراتيجي القريب من ميناء نينغبو الذي يمكّن من التسليم العالمي السريع، فإن الشركاء المصنّعين المعتمدين يسهّلون عملية الشراء مع الحفاظ على ضوابط جودة صارمة.

المقاولون في قطاعات الفضاء الجوي والدفاع

غالبًا ما تبرر وفورات الوزن التسعير المرتفع لألياف الكربون عند قياسها مقابل تكاليف الوقود على مدى عمر الطائرات أو تحسينات سعة الحمولة. ومع ذلك، يحتفظ الألومنيوم بمكانته في المكونات التي تتطلب إدارة حرارية، أو إمكانية إصلاح ميداني، أو خصائص فشل قابلة للتنبؤ. عادةً ما تُحسّن النُهج المتعددة المواد من أداء النظام الكلي.

مطورو المنتجات الاستهلاكية

قم بتوحيد المادة مع إدراك المستخدم للقيمة. تستفيد الأسواق الراقية مثل الإلكترونيات عالية الجودة والسلع الفاخرة وملابس ألياف الكربون من الجاذبية الجمالية وخفة وزن ألياف الكربون. بينما تفضل المنتجات ذات السوق الجماهيري فعالية الألومنيوم من حيث التكلفة ومتانته، وتحتفظ بألياف الكربون للعناصر الزخرفية أو التميّز التسويقي.

إن أكثر قرارات المواد ذكاءً لا تتعلق باختيار "أفضل" مادة، بل تتعلق بمطابقة خصائص المادة لمتطلبات التطبيق مع احترام واقع الميزانية وقيود سلسلة التوريد.

مسارك المستقبلي

باستخدام هذا المقارنة الشاملة، يمكنك الآن الاقتراب من اختيار المواد بثقة. تذكّر أن قرارات المقارنة بين الألومنيوم والألياف الكربونية نادراً ما تعتمد على عامل واحد فقط. فالخيار الفائز هو الذي يوازن بين عدة اعتبارات محددة لتطبيقك وميزانيتك ومتطلبات الأداء.

بالنسبة للمكونات التي يكون فيها الألومنيوم المطوق مناسباً، يجب إعطاء الأولوية لموردين لديهم أنظمة جودة مثبتة ومرونة في التصنيع. أما بالنسبة للتطبيقات التي تتطلب مزايا خفّة وزن الألياف الكربونية المطوقة، فتأكد من أن ميزانيتك تشمل الأسعار المرتفعة والقدرة المحدودة على الإصلاح.

سواء كنت تقوم ببناء سيارات سباق، أو تحديد مكونات الطائرات، أو تطوير منتجات استهلاكية، فإن اختيار المادة المناسبة يعزز هدفك التصميمي. اختر بحكمة، واطلب من مصادر موثوقة، واجعل خصائص المادة تعمل لصالح أهدافك بدلاً من العمل ضدها.

الأسئلة الشائعة حول الألياف الكربونية المطوقة مقابل الألومنيوم المطوق

1. هل عجلات الألياف الكربونية أفضل من العجلات المصنوعة من الألومنيوم المطوق؟

يعتمد ذلك على حالة الاستخدام الخاصة بك. توفر عجلات ألياف الكربون وفورات ممتازة في الوزن، وتقلل من الكتلة غير المعلقة بنسبة 40-50٪ مقارنةً بالألومنيوم، مما يحسن التسارع والمناورة. ومع ذلك، توفر عجلات الألومنيوم المطروقة متانة أفضل، وإمكانية إصلاح أعلى، وتكلفة أكثر اقتصادية للقيادة اليومية. عجلات ألياف الكربون أكثر عرضة للتلف الناتج عن الصدمات وغالبًا ما تتطلب استبدالًا كاملاً عند التضرر، في حين يمكن إصلاح عجلات الألومنيوم في كثير من الأحيان. بالنسبة للتطبيقات المخصصة للحلبة حيث تبرر أزمنة الدورات التكلفة العالية، فإن ألياف الكربون تكون متفوقة. أما بالنسبة للاستخدام في الطرق العامة، فإن الألومنيوم المطروق يوفر أفضل توازن بين الأداء والعملية.

ما الفرق في القوة بين ألياف الكربون المطروقة والألومنيوم المطروق؟

يُظهر ألياف الكربون المطروقة نسبة قوة إلى وزن أعلى بكثير مقارنةً بالألومنيوم المطروق. في اختبارات الانحناء مقابل ألومنيوم 6082-T6، صمد ألياف الكربون المطروق أمام حمل يقارب ضعف الحد الأقصى قبل الفشل (220 كجم مقابل 120 كجم). ومع ذلك، فإن الألومنيوم المطروق يتمتع بمعامل مرونة أعلى (حوالي 70 جيجا باسكال مقابل 30-50 جيجا باسكال)، ما يعني أنه يقاوم التشوه بشكل أكثر فعالية تحت الحمل. كما يوفر الألومنيوم مقاومة أفضل للتآكل الناتج عن الأحمال الدورية وأنماط فشل أكثر قابلية للتنبؤ، مما يجعله الخيار المفضل للمكونات الحرجة من حيث السلامة مثل أذرع التعليق ونظم الفرامل.

٣. ما مدى ارتفاع تكلفة ألياف الكربون مقارنةً بالألومنيوم؟

تبلغ تكلفة ألياف الكربون حوالي 5 إلى 10 مرات أكثر من الألومنيوم من حيث المواد الخام، حيث يبلغ سعر الألومنيوم 1.50 إلى 2.00 دولار للرطل مقابل 10 إلى 20 دولارًا أو أكثر للرطل لألياف الكربون. بالنسبة لمجموعات العجلات الكاملة، تتراوح خيارات ألياف الكربون بين 5,000 و15,000 دولار أو أكثر، في حين تتراوح مجموعات الألومنيوم المطروقة المماثلة بين 1,500 و4,000 دولار. ويُضيف التعقيد التصنيعي تكاليف إضافية لألياف الكربون، إذ يتطلب معدات متخصصة وفنيين ذوي مهارة. بالإضافة إلى ذلك، عادةً ما تتطلب مكونات ألياف الكربون استبدالًا كاملاً عند التلف، في حين يمكن إصلاح مكونات الألومنيوم في كثير من الأحيان، مما يؤثر على التكلفة الإجمالية للملكية.

4. أي مادة تتحمل الحرارة بشكل أفضل في التطبيقات السيارات؟

يتفوق الألمنيوم المطحون في إدارة الحرارة بموصلية حرارية تتراوح بين 130 و200 واط/م·ك، مقارنةً بـ 5 إلى 10 واط/م·ك فقط للكربيد الكربوني المطحون. مما يجعل الألمنيوم أكثر فعالية بـ 15 إلى 30 مرة في تبديد الحرارة. بالنسبة لمكونات الفرامل، وأجزاء المحرك، وأي تطبيقات يُؤثر فيها تراكم الحرارة على الأداء أو السلامة، فإن الألمنيوم هو الخيار الأفضل بوضوح. يمكن أن يؤدي التوصيل الحراري المنخفض لألياف الكربون إلى تراكم الحرارة أثناء الفرملة المتكررة، ما قد يؤدي إلى تليين الراتنجات ويُضعف الأداء. ومع ذلك، توفر ألياف الكربون استقرارًا أفضل من حيث الأبعاد عند التغيرات الحرارية بسبب تمددها الحراري المنخفض.

5. هل يمكن إصلاح مكونات ألياف الكربون المطحونة عند تضررها؟

يُعد إصلاح ألياف الكربون المطروقة محدودًا للغاية مقارنةً بالألومنيوم المطروح. فبينما يمكن معالجة الخدوش السطحية البسيطة في طبقات الطلاء الشفاف، فإن أي ضرر هيكلي يتطلب عادة استبدال المكون بالكامل. وطبيعة ألياف الكربون المركبة تعني أن التلف الداخلي مثل تشقق الطبقات أو كسر الألياف قد يكون غير مرئي من السطح، ومع ذلك فإنه يهدد السلامة الهيكلية. على النقيض من ذلك، يمكن لحام الألومنيوم المطروق وتصنيعه وإعادة تقويمه وإعادة تشطيبه. ويؤثر هذا الفرق في القابلية للإصلاح بشكل كبير على تكاليف الملكية، خاصةً في التطبيقات التي يُرجح فيها حدوث أضرار نتيجة الحطام الطريق أو الاصطدامات.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —