أساليب إصلاح القوالب السيارات الأساسية للحصول على أداء قمة

باختصار

تشمل طرق إصلاح قوالب السيارات مجموعة من الأنشطة، بدءًا من الصيانة الاستباقية والوقائية وصولاً إلى الإصلاحات التصحيحية المعقدة. المبدأ الأساسي هو فحص القوالب وتنظيفها وشحذها وتحسينها بشكل منهجي لمنع حدوث الأعطال. وعند حدوث تلف، يتم استخدام طرق مثل الطحن الدقيق واللحام بالليزر واستبدال المكونات لإعادة استعادة الوظائف، مما يضمن تحقيق أقصى إنتاجية وجودة ثابتة للأجزاء في عملية التصنيع.

فهم الفرق بين صيانة القوالب وإصلاح القوالب

في عالم تصنيع السيارات، غالبًا ما تُستخدم مصطلحات 'صيانة القوالب' و'إصلاح القوالب' بالتبادل، لكنها تمثل فلسفات وممارسات مختلفة جوهريًا. إن فهم هذا التمييز هو الخطوة الأولى نحو إقامة نظام قوي يقلل من توقف خطوط الإنتاج إلى الحد الأدنى ويطيل عمر الأدوات الحرجة. إذ تكون إحدى النهجين استباقية ومجدولة، في حين يكون الآخر تصحيحيًا وغالبًا ما يكون عاجلًا.

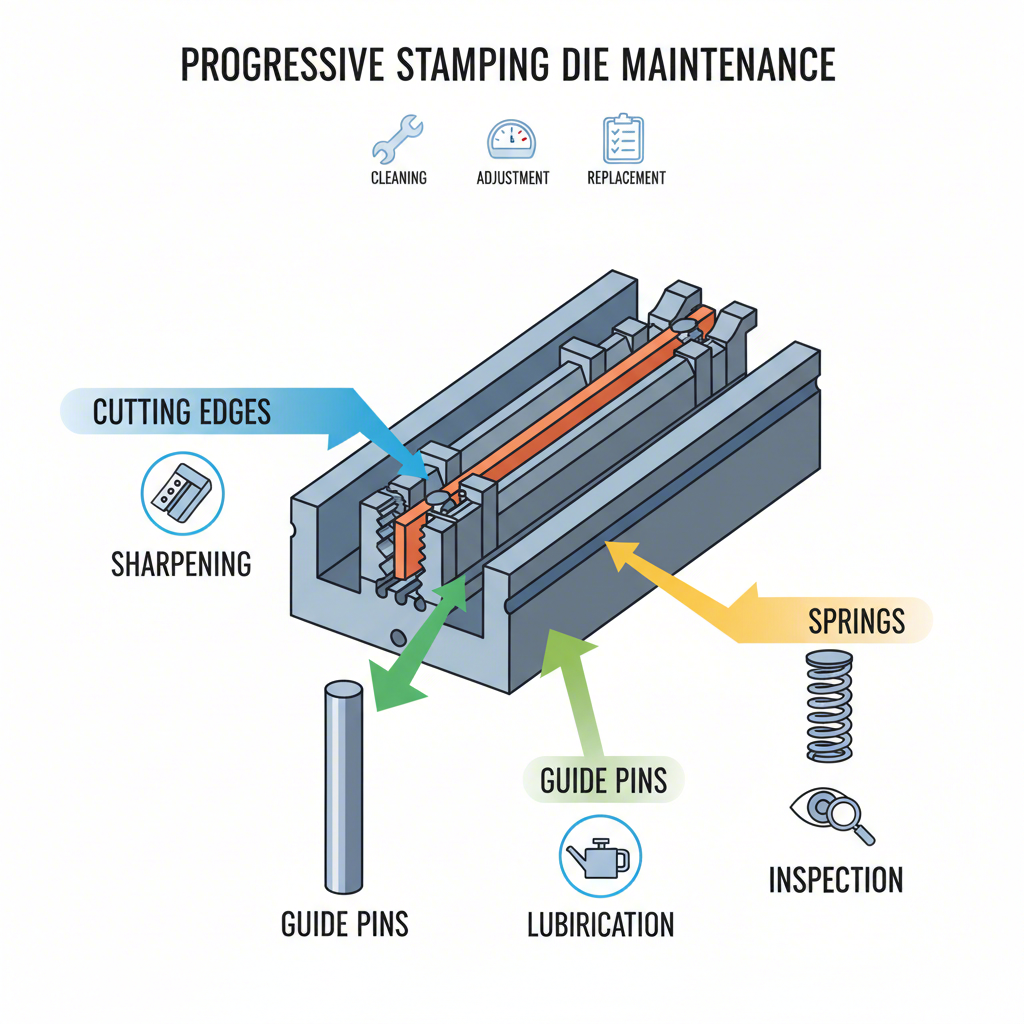

صيانة القوالب هي استراتيجية منهجية ووقائية. والهدف الرئيسي منها هو منع المشكلات قبل أن تبدأ. وفقًا لما يوضحه الخبراء، فإن ذلك يتضمن أنشطة دورية ومجدولة مثل صقل أجزاء القطع، وتنظيف القوالب، وفحص المكونات المترهلة مثل الدبابيس أو البراغي، واستبدال مكونات مثل الزنبركات قبل بلوغها نقطة الفشل. والهدف هو الحفاظ على عمل القالب ضمن حدود معاملاته المثلى، مما يضمن جودة ثابتة للأجزاء ويمنع توقف الإنتاج بشكل مفاجئ. وتُعدّ برنامج الصيانة المنفذ بشكل جيد حجر الزاوية في التصنيع الفعّال، حيث تسهم مباشرةً في تحسين موثوقية المعدات وتقليل التكاليف المرتبطة بالمنتجات التالفة أو العيوب.

على النقيض، يُعد إصلاح القالب عملية تفاعلية. فهو يحدث عندما يكون القالب قد فشل بالفعل أو ينتج أجزاءً خارج المواصفات. وقد يشمل ذلك إصلاح جزء متصدع من القالب، أو لحام سطح تالف بعد فشل أحد المكونات، أو معالجة تآكل شديد. وعلى الرغم من ضرورته، فإن الاعتماد الزائد على الإصلاح يشير إلى مشكلات كامنة في التصميم أو الإعداد أو برنامج الصيانة نفسه. وتشكل عمليات الإصلاح المتكررة عبئًا ماليًا كبيرًا، ليس فقط من حيث العمالة والمواد، بل أيضًا من حيث فقدان وقت التشغيل وتوقف الإنتاج. إن العملية التصنيعية التي تجد نفسها باستمرار في 'وضع الإصلاح' غالبًا ما تعاني من عدم الكفاءة وعدم انتظام المخرجات.

لفهم أفضل للإختلافات الاستراتيجية، ننظر إلى المقارنة التالية:

| وجه | صيانة القالب | إصلاح القالب |

|---|---|---|

| توقيت | استباقي ومجدول | تفاعلي وغير مجدول |

| مرمى | منع الفشل، وضمان الجودة | استعادة الوظيفة بعد الفشل |

| يكلف | أقل تكلفة تشغيلية ويمكن التنبؤ بها | تكلفة طارئة أعلى ولا يمكن التنبؤ بها |

| الأثر على الإنتاج | يقلل من التعطيل | يسبب توقفًا كبيرًا في العمل |

| الأنشطة النموذجية | التنظيف، التحميص، الفحص، التزييت | اللحام، جلي الخدوش، استبدال الأجزاء التالفة |

في النهاية، تعطي العملية الناجحة أولوية للصيانة لتقليل الحاجة إلى الإصلاح. من خلال تنفيذ جدول صيانة وقائية دقيق، يمكن للمصنّعين اكتشاف التآكل ومعالجته قبل أن يؤدي إلى فشل كارثي. هذا النهج القائم على البيانات، الذي يتم إدارته غالبًا من خلال نظام رسمي نظام أمر العمل ، يحوّل ورشة القوالب من وحدة تعاكس الأزمات إلى قوة استباقية لضمان الجودة والإنتاجية.

الأساليب الأساسية لإصلاح وصيانة القوالب

يعتمد برنامج العناية الشامل بالقوالب على عدة طرق أساسية تعالج المصادر الأكثر شيوعًا للتآكل والفشل. وعند تطبيق هذه التقنيات بشكل صحيح ومستمر، فإنها تمثل العمود الفقري لكل من عمليات الصيانة الوقائية والإصلاحات البسيطة. وتحرص هذه الطرق على بقاء القوالب حادة، ومُحاذاة بشكل دقيق، وخالية من الملوثات التي قد تسبب أضرارًا أو عيوبًا في القطع.

تُعد عملية الشَحْذ واحدة من أكثر مهام الصيانة أهمية. مع مرور الوقت، تفقد حواف القطع وأسطح الدبابيس في القالب حدةً بشكل طبيعي، مما يؤدي إلى ظهور حافات خشنة على الأجزاء المطبوعة وزيادة الإجهاد على الأداة والماكينة. إن الشَحْذ السليم يتطلب أكثر من مجرد صقل السطح فحسب. بل يستدعي استخدام عجلة الطحن المناسبة لنوع الفولاذ الخاص بالأداة لمنع ارتفاع درجة الحرارة، الذي قد يؤدي إلى تليين المعدن وتشققه. علاوةً على ذلك، فإن صقل زاوية القص الصحيحة - وهي الزاوية الموجودة على أقسام القطع - أمر بالغ الأهمية لتقليل قوة القطع، والحد من الصدمات، وتمديد عمر القالب والماكينة على حد سواء.

الشيمينج هو تقنية رئيسية أخرى تُستخدم للحفاظ على التوقيت والمحاذاة الدقيقين لمكونات القالب. الشيمات هي قطع رقيقة من المعدن توضع أسفل أقسام القالب لضبط ارتفاعها. ومع ذلك، يجب تنفيذ ذلك بعناية. إن استخدام عدد كبير من الشيمات الرفيعة يمكن أن يخلق تأثيرًا 'إسفنجيًا'، ما يسمح بحركة غير مرغوب فيها قد تؤدي إلى جودة غير متسقة في الأجزاء. إن أفضل ممارسة هي استخدام عدد أقل من الشيمات السميكة كلما أمكن ذلك. أثناء هذه العملية، من الضروري التأكد من خلو جميع الشيمات من الحدبات، وأن يكون هناك مسافة مناسبة للبراغي، والأعمدة التمركزية، وفتحات سقوط الخردة لمنع أي تداخل.

تُعد روتين التنظيف والتفتيش المنضبطة بلا شك أهم إجراء وقائي. يتيح الفحص المنتظم للمهندسين اكتشاف المشكلات المحتملة قبل أن تتفاقم إلى إصلاحات كبيرة. ويشمل الإجراء الشامل عدة خطوات رئيسية:

- التحقق من المشابك المترهلة: تحقق بشكل منهجي من أن جميع البراغي والأقواب مشدودة وفي مكانها. يمكن أن يؤدي وجود مكون فضفاض إلى سوء المحاذاة وفشل القالب بشكل كارثي.

- افحص البلى والتلف: ابحث عن علامات التآكل (شكل من أشكال البلى الناتج عن الالتصاق بين الأسطح المنزلقة)، وكذلك أقسام القالب المتكسرة أو المشققة التي قد تحتاج إلى استبدال.

- افحص النوابض والمكونات: تحقق من وجود نوابض مكسورة واستبدلها إذا كانت قريبة من نهاية عمرها المتوقع. تأكد من أن جميع المثاقب القطعية ثابتة في حاملاتها.

- نظّف وادهن: قم بإزالة جميع الحطام، والقطع، وتراكمات المزلقات من القالب. بعد التنظيف، قم بتشحيم جميع الأسطح المتلامسة الضرورية لضمان التشغيل السلس.

يمكن أن تتنوع الأدوات المطلوبة لهذه المهام من أدوات أساسية إلى أدوات متخصصة. ويشمل مجموعة أدوات صيانة القوالب النموذجية ما يلي:

- عجلات طحن دقيقة (تُختار وفقًا لصلب الأداة المحدد)

- حجر الزيت وملفات الماس للتشطيب الدقيق

- أدوات القياس الدقيقة مثل الفرجار والميكرومتر

- مفاتيح عزم الدوران لضمان تشديد المشابك وفق المواصفات

- مستلزمات التنظيف والمواد التشحيمية المناسبة

من خلال إتقان هذه الأساليب الأساسية، يمكن لمحل صنع القوالب تقليل تكرار الإصلاحات الكبيرة بشكل كبير، وتمديد عمر الأدوات، وضمان إنتاج أجزاء سيارات عالية الجودة باستمرار.

أساليب الإصلاح المتقدمة والسريعة

رغم أن الصيانة الروتينية يمكنها منع العديد من المشكلات، إلا أن بعض أنواع التآكل أو التلف تتطلب تدخلاً تقنياً أكثر تقدماً. بالنسبة للقوالب المعقدة الخاصة بألواح السيارات، حيث تكون الدقة في غاية الأهمية، ويكون توقف الإنتاج مكلفاً للغاية، فإن أساليب الإصلاح المتقدمة والسريعة ضرورية. وتتجاوز هذه الأساليب الطحن والتحشية التقليديين، وتعتمد على تقنيات متطورة لاستعادة الشكل الهندسي الأصلي للقالب وخصائص سطحه بدقة مذهلة.

تُعد **اللحام بالليزر أو الطلاء بالليزر** إحدى أكثر الطرق الحديثة فعالية. تستخدم هذه التقنية شعاع ليزر عالي الطاقة لصهر مادة حشو (غالبًا مسحوق سبيكة أو سلك) على المنطقة التالفة أو البالية في القالب. ويؤدي هذا الإجراء إلى تكوين طبقة إصلاح كثيفة ومربوطة معدنيًا تكون قوية ومتينة بشكل استثنائي. الميزة الأساسية للحام الليزري هي منطقة التأثر الحراري الصغيرة جدًا (HAZ). وعلى عكس اللحام التقليدي، الذي يمكن أن يسخّن مساحة كبيرة ويعرّض كامل القسم من القالب للتشوه، فإن الليزر يركّز طاقته الشديدة على بقعة صغيرة جدًا. وتتيح هذه الدقة إمكانية إجراء إصلاحات على العناصر المعقدة دون المساس بسلامة فولاذ الأداة المحيط.

تُعد **الماكينة الكهربائية عالية الدقة (EDM)** طريقة أخرى دقيقة جدًا. ويُستخدم التفريغ الكهربائي عادةً لإصلاح الشقوق أو التصدعات أو العيوب المحلية الأخرى بدقة جراحية. وتتم هذه العملية باستخدام شرارات كهربائية لتآكل المعدن، مما يسمح للفني بإزالة المواد التالفة أو إضافة مواد جديدة من خلال طلاء المايكرو-EDM. وكما في اللحام بالليزر، فإن لـ EDM منطقة صغيرة جدًا تتأثر بالحرارة، ما يجعله مثاليًا لإصلاح القوالب عالية الدقة حيث يكون الحفاظ على الثبات البُعدي أمرًا بالغ الأهمية.

إلى جانب إصلاح الهندسة، فإن استعادة خصائص سطح القالب أمرٌ مهم بدرجة مماثلة. وهنا تأتي تقنيات **هندسة السطح والتصلد** إلى الصدارة. فإذا كان سطح القالب قد فقد صلابته بسبب التآكل، فيمكن استعادتها من خلال عمليات مثل إعادة التبريد أو التلدين. ولتحقيق متانة أكبر، يمكن تطبيق طلاءات سطحية متقدمة. فعلى سبيل المثال، توفر الطلاءات الناتجة عن الترسيب البخاري الفيزيائي (PVD)، مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN)، طبقة شديدة الصلابة وذات احتكاك منخفض على سطح القالب. وهذا لا يحسّن مقاومة التآكل فحسب، بل قد يعزز أيضًا تدفق المادة أثناء عملية الختم، ما يُطيل عمر القالب التشغيلي بشكل كبير. وغالبًا ما تعتمد الشركات المصنعة الرائدة في قطاع السيارات على شركاء ذوي خبرة عميقة في هذه المجالات. على سبيل المثال، يستعينون بخبراء مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. نستفيد من التقنيات المتقدمة والهندسة الدقيقة لإنتاج قوالب ختم السيارات المخصصة عالية الجودة، حيث تُعد مبادئ الإصلاح والصيانة هذه جزءًا لا يتجزأ من تحقيق العمر الافتراضي والأداء المطلوبين لموردي المعدات الأصلية (OEMs) والموردين من المستوى الأول.

يعتمد اختيار التقنية المتقدمة المناسبة على المشكلة المحددة. فقد تختار شركة اللحام بالليزر لإصلاح زاوية تتعرض لارتداء شديد في قالب التشكيل، يليه تشغيل دقيق باستخدام التحكم العددي (NC) لاستعادة الشكل الهندسي الدقيق. وغالبًا ما يتوقف القرار باستثمار هذه التقنيات بدلاً من الطرق التقليدية على عوامل مثل تعقيد القالب، وحجم الإنتاج، والتكلفة الباهظة للتوقف غير المخطط له.

دور ومسؤوليات متخصص صيانة القوالب

وراء كل قالب يتم صيانته جيدًا وتشغيل إنتاج ناجح، يوجد متخصص ماهر في صيانة القوالب. يُعد هذا الدور، الذي يُعرف غالبًا باسم صانع الأدوات والقوالب أو فني صيانة القوالب، أمرًا بالغ الأهمية للنظام البيئي التصنيعي بأكمله. فهؤلاء المحترفون ليسوا مجرد ميكانيكيين؛ بل هم حرفيون ذوو مهارة عالية يجمعون بين الكفاءة الميكانيكية وفهم عميق لعلم المعادن، والتصنيع الدقيق، وعملية الختم نفسها. وتؤثر خبرتهم تأثيرًا مباشرًا على كفاءة الإنتاج، وجودة القطع، وربحية التشغيل.

تتمثل المهام الأساسية لفني صيانة القوالب في مجموعة متنوعة من الجوانب. وتتمثل واجباته الأساسية في إجراء صيانة وقائية دورية وتنفيذ الإصلاحات الضرورية على القوالب. ويشمل ذلك تشخيص المشكلات التي تظهر أثناء الإنتاج، وتحديد السبب الجذري للمشكلة—سواء كان قصّافة باهتة، أو مكوّن غير محاذاة، أو قسم تشكيل مستهلك—وإجراء الإصلاح المناسب. ويستخدم طيفًا واسعًا من الأدوات المتخصصة، بدءًا من آلات الطحن الدقيقة وآلات التفريز، مرورًا بالمعدات التشخيصية المتطورة، لضمان عمل كل مكون من مكونات القالب وفق التصميم المطلوب.

يشمل اليوم النموذجي لمحترف صيانة القوالب مجموعة متنوعة من المهام. قد يبدأ بمراجعة أوامر العمل من وردية الإنتاج السابقة لتحديد أولويات عمله. وقد يؤدي ذلك إلى فك القالب بعناية، وتنحيف جميع أجزائه القاطعة، وتعديل المكونات باستخدام شرائح التوسيم (شيمينغ) لإعادة ضبط التوقيت، ثم إعادة تجميعه للتشغيل القادم. كما يتولى أيضًا مسؤولية توثيق جميع الأعمال المنفذة، مما يُنشئ سجلاً قيّماً يمكن استخدامه للتنبؤ باحتياجات الصيانة المستقبلية وتحديد المشكلات المتكررة التي قد تشير إلى عيب في تصميم القالب.

يتطلب أن تصبح فنياً ماهراً في صيانة القوالب مجموعة فريدة من المهارات. وتشمل الصفات الأساسية ما يلي:

- الكفاءة الميكانيكية: إن الفهم البديهي لكيفية عمل الأنظمة الميكانيكية هو أمر أساسي.

- الانتباه للتفاصيل: تتسم هذه الوظيفة بالدقة، وغالباً ما تتعامل مع تحملات تقاس بالألف من البوصة. حيث يمكن أن تؤدي أدنى خطأ إلى مشكلات كبيرة في الإنتاج.

- مهارات حل المشكلات: يجب أن يكون لدى الفنيين القدرة على تحليل المشكلة، وتحديد السبب الجذري لها، ووضع حل فعّال، غالبًا تحت الضغط.

- إجادة استخدام الأدوات: من الضروري إتقان استخدام الأدوات اليدوية والماكينات المتقدمة، بما في ذلك ماكينات الطحن، وماكينات الخراطة، وأحيانًا ماكينات التحكم العددي بالحاسوب (CNC).

الأسئلة الشائعة

1. ما المقصود بإصلاح القالب؟

يشير إصلاح القوالب إلى صيانة القوالب وإصلاحها، وهي أدوات متخصصة تُستخدم في التصنيع لقطع أو تشكيل المواد. وتشمل مسؤوليات فني إصلاح القوالب تشخيص المشكلات التي تنشأ أثناء الإنتاج، وتحديد سبب العيب أو الفشل، واستخدام الأدوات والأساليب المناسبة لإعادة القالب إلى حالته التشغيلية السليمة.

2. ماذا يفعل فني صيانة القوالب؟

فني صيانة القوالب هو محترف ماهر مسؤول عن تصنيع وصيانة الأدوات الهندسية المستخدمة في إنتاج المكونات. ويتضمن عمله تنفيذ عمليات الصيانة الوقائية المجدولة، مثل التنظيف وتنحيف الحواف، بالإضافة إلى إجراء إصلاحات معقدة لضمان عمل القوالب بشكل صحيح، وإنتاج أجزاء عالية الجودة، وتحقيق عمر تشغيلي طويل.

3. ما هي صيانة الأدوات والقوالب؟

صيانة الأدوات والقوالب هي عملية منهجية للعناية بالأدوات لضمان عمرها الافتراضي وأدائها. وتشمل هذه العملية أنشطة روتينية مثل فحص التآكل، وتنظيف المكونات، وتزييت الأجزاء المتحركة، وشحذ حواف القطع، واستبدال الأجزاء البالية أو التالفة. ويتمثل الهدف من صيانة القوالب في منع الأعطال غير المتوقعة والحفاظ على استمرارية خط الإنتاج وجودته.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —