الأثر البيئي لصب القوالب: تحليل متوازن

باختصار

تُشكل الأثر البيئي للصهر بالقوالب صورة معقدة. فبينما تسهم الطرق التقليدية في توليد النفايات واستهلاك الطاقة العالي، فإن هذه العملية توفر أيضًا مزايا كبيرة من حيث الاستدامة. وتشمل الفوائد الرئيسية قابلية إعادة التدوير الاستثنائية للمواد مثل الألومنيوم والزنك، والكفاءة العالية في استخدام الطاقة مقارنة بأساليب التصنيع الأخرى، وقدرة العملية على إنتاج أجزاء خفيفة الوزن ومتينة تقلل من الأثر البيئي للمنتجات النهائية.

الأثر البيئي للصهر بالقوالب: نظرة متوازنة

في التصنيع الحديث، تُعد الصب بالقالب عملية أساسية يُنظر إليها بفضل دقتها وكفاءتها في إنتاج أجزاء معدنية معقدة تُستخدم في صناعات تتراوح من السيارات إلى الفضاء. ومع ذلك، ومع تزايد أولوية الحفاظ على البيئة عالميًا، أصبح الأثر البيئي لهذه الصناعة تحت المراقبة المتزايدة. إن التأثير البيئي للصب بالقالب ليس مسألة بسيطة بين الجيد أو السيئ؛ بل هو قضية معقدة تشمل تحديات بيئية كبيرة وفوائد مستدامة جديرة بالإهتمام.

من ناحية، تمتلك هذه العملية سلبيات بيئية متأصلة. فعملية الصب التقليدية كثيفة الاستهلاك للطاقة، خاصة خلال مرحلة الإنصهار التي تعتمد غالبًا على الوقود الأحفوري وتُسهم في انبعاثات الكربون. كما يمكن أن تولّد هذه العملية كميات كبيرة من النفايات، بما في ذلك المعادن الخردة، والخبث، ومنتجات ثانوية أخرى تتطلب إدارة دقيقة لتفادي مشكلات الطمر في المكبات. علاوةً على ذلك، قد تشكل بعض المواد المرتبطة بهذه العملية، مثل بعض المزلقات والطلاءات، مخاطر تلوث إذا لم تُعالج بشكل صحيح.

من ناحية أخرى، يُعد الصب بالقالب المعدني عاملاً قويًا لتمكين الاستدامة. وكما أشار الخبراء في Lupton & Place ، فإن انسجام هذه العملية مع شعار 'الاختزال، وإعادة الاستخدام، وإعادة التدوير' يُعد من نقاط القوة الأساسية فيها. فهذه العملية تُصنف كطريقة شبه صافية للشكل النهائي، ما يعني أنها تُنتج هدرًا ضئيلًا جدًا، وتُعاد إذابة أي مخلفات معدنية عادةً لإعادة استخدامها داخليًا. ويمثل هذا الكفاءة في استهلاك المواد ميزة بيئية كبيرة. كما أن متانة القوالب، التي يمكن استخدامها آلاف المرات، تقلل من النفايات على المدى الطويل.

هذا التباين يعني أن الأداء البيئي الكلي لعملية الصب بالقالب المعدني يعتمد بشكل كبير على المواد المحددة المستخدمة، وفعالية الآلات، ومتانة أنظمة إدارة النفايات والطاقة. فيما يلي ملخص لأهم الاعتبارات البيئية:

- المزايا: كفاءة عالية في استخدام المواد (طريقة شبه صافية للشكل)، وقدرة استثنائية على إعادة تدوير السبائك، وإنتاج أجزاء خفيفة الوزن ومتينة، واستهلاك أقل للطاقة مقارنة بالعديد من العمليات البديلة.

- العيوب: استهلاك عالٍ للطاقة أثناء عملية الصهر، وتوليد النفايات والمواد البالية، واحتمال انبعاث مواد ضارة من الأفران والزيوت التشحيمية.

المخاوف البيئية الرئيسية في الصب بالقوالب التقليدي

على الرغم من أن الممارسات الحديثة قد حققت تقدماً كبيراً، إلا أنه من الضروري فهم التحديات البيئية المحددة التي تفرضها طرق الصب بالقوالب التقليدية. وتندرج هذه المخاوف أساساً ضمن ثلاث فئات: توليد النفايات، واستهلاك الطاقة، والانبعاثات الضارة. ويمثل الاعتراف بهذه القضايا الخطوة الأولى نحو تنفيذ استراتيجيات فعالة للتخفيف منها والتحول إلى عمليات أكثر استدامة.

يُعد توليد النفايات أحد أكثر الآثار وضوحاً. كما أشارت شركة PFA, Inc. يمكن أن تنتج هذه العملية كميات كبيرة من الخردة المعدنية، خاصةً من القنوات، والبوابات، وآبار التصريف الزائدة التي تشكل جزءًا من تصميم القالب. بالإضافة إلى الخردة المعدنية الصلبة، فإن عملية الصهر تُنتج الرواسب والخبث، وهي نواتج ثانوية يجب التحكم بها. وإذا لم يتم التعامل مع هذه النفايات بشكل سليم، فقد تسهم في زيادة العبء على مكبات النفايات وتمثل خسارة للمواد القيّمة.

استهلاك الطاقة عامل رئيسي آخر. الأفران المستخدمة لصهر المعادن مثل الألومنيوم والزنك تتطلب طاقة هائلة. وفقًا للتحليلات الصناعية، يمكن أن تمثل مرحلة الصهر أكثر من نصف البصمة الكربونية الإجمالية لمصنع للقذف بالقالب. وفي المنشآت التي تعمل بالوقود الأحفوري، فإن الطلب العالي على الطاقة ينعكس مباشرةً في انبعاثات كبيرة من غازات الدفيئة، مما يساهم في تغير المناخ.

وأخيرًا، يمكن أن تطلق هذه العملية انبعاثات ضارة في الغلاف الجوي. تشير الأبحاث إلى أن عمليات الصهر والسبك قد ترتبط بمشاكل سمية للإنسان ناتجة عن انبعاثات المعادن وتحرير مكونات أولية للأوزون. ويمكن أن تنبع هذه الانبعاثات من سبائك المعادن نفسها أو من احتراق الوقود في الأفران. كما يمكن لعوامل إزالة القوالب والمواد التشحيمية، عند تبخّرها ورشّها على القوالب الساخنة، أن تُنتج ملوثات هوائية إذا لم تُهوية وتُصفّى بشكل صحيح.

تلخص التحديات المذكورة في الجدول أدناه:

| نوع التأثير | المصدر في العملية | الملوثات / النفايات الشائعة |

|---|---|---|

| إنتاج النفايات | عملية السبك، تقليم | معادن خردة (قنوات التدفق، البوابات)، الخبث، الرماد |

| استهلاك الطاقة | أفران الصهر، أفران الحفظ | بصمة كربونية عالية (من الكهرباء/الغاز) |

| انبعاثات ضارة | الصهر، تشحيم القوالب | الجسيمات المعدنية، المركبات العضوية المتطايرة (VOCs)، غازات الدفيئة |

طرق نحو الاستدامة: كيف يقلل الصب بالقالب من الأثر البيئي

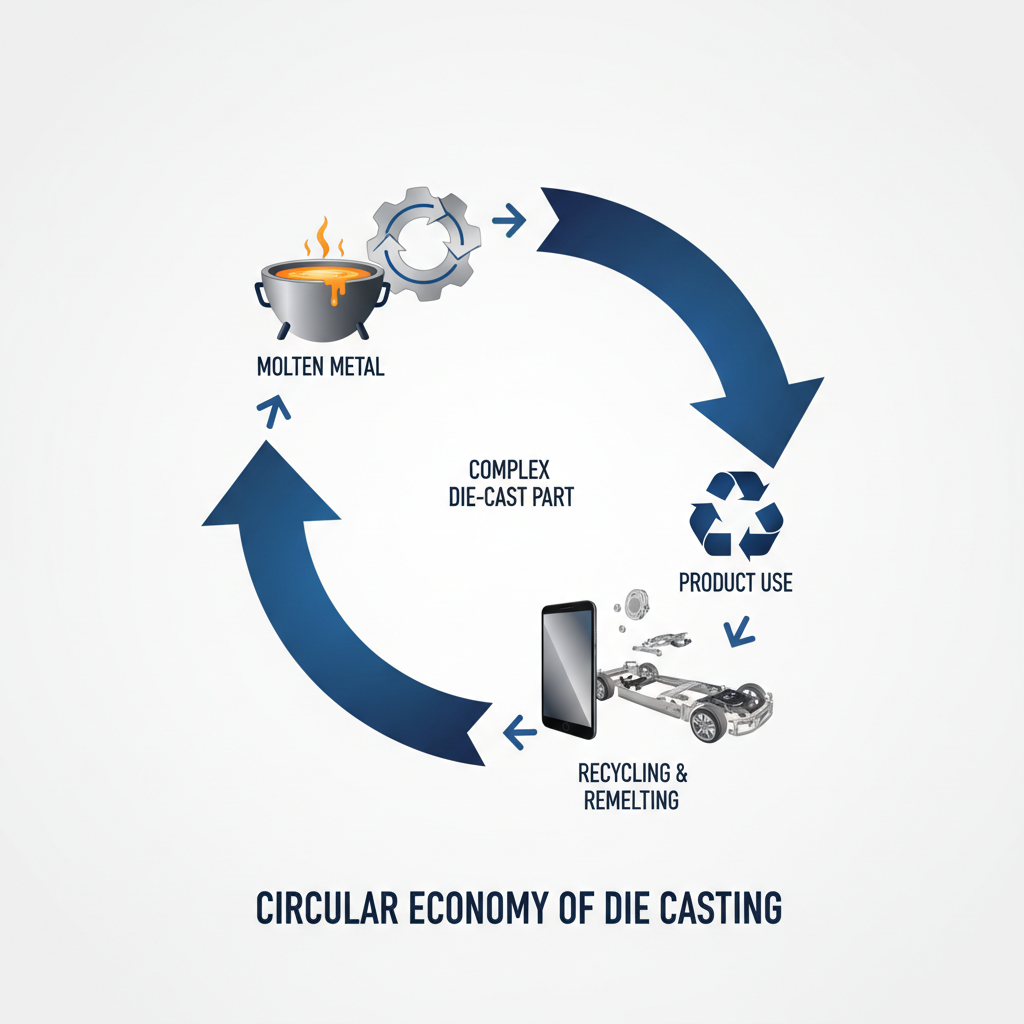

رغم التحديات التي تواجهه، يُقدِّم الصب بالقالب طرقًا قوية نحو الاستدامة تفوق في كثير من الأحيان السلبيات، خاصة عند استخدام التقنيات الحديثة وأفضل الممارسات. ويرجع قدرة القطاع على تقليل الأثر البيئي إلى قابلية المواد للإعادة التدوير، وكفاءة العملية، والفوائد الوظيفية للمكونات المنتجة. وتجعل هذه المزايا من هذه التقنية تقنية رئيسية للاقتصاد الدائري.

إن أهم فائدة بيئية هي القابلية العالية لإعادة تدوير السبائك المستخدمة. يمكن إعادة تدوير معادن مثل الألومنيوم والزنك والمغنيسيوم بشكل غير محدود دون فقدان خصائصها الهيكلية. كما أوضح ذلك MRT Castings تعتمد العديد من العمليات بشكل أساسي على سبائك الألومنيوم الثانوية (المعاد تدويرها)، مما يقلل بشكل كبير من الآثار البيئية المرتبطة باستخراج وتنقية الخام الأولي. ويحتاج إنتاج الألومنيوم المعاد تدويره إلى طاقة أقل تصل إلى 95٪ مقارنة بإنتاجه من المواد الأولية، ما يؤدي إلى انخفاض هائل في البصمة الكربونية الإجمالية.

كما أن كفاءة استهلاك الطاقة أثناء عملية التصنيع نفسها تمثل ميزة رئيسية أخرى. إن صب القوالب بالضغط هي عملية عالية السرعة وذات إنتاج عالٍ، ووفقاً لـ Neway Precision فإنها تستهلك طاقة أقل بكثير مقارنة بالطرق التقليدية للتصنيع مثل التشغيل المكثف من كتلة معدنية صلبة. وبما أنها عملية قريبة من الشكل النهائي (near-net-shape)، فإنها تقلل من الحاجة إلى عمليات ثانوية مكثفة في استهلاك الطاقة، مما يوفر الوقت والموارد معاً.

علاوة على ذلك، يتيح الصب بالضغط دمج المكونات وتقليل الوزن، مما يحقق فوائد بيئية كبيرة في المراحل اللاحقة. يمكن لجزء واحد معقد مصنوع بتقنية الصب بالضغط أن يحل غالبًا محل مجموعة من المكونات المصنوعة من مواد مختلفة مثل الفولاذ والبلاستيك. ويؤدي هذا إلى تبسيط التصنيع، وتقليل استخدام المواد، وتخفيض وزن المنتج النهائي. وفي صناعة السيارات، يُعد تقليل الوزن أمرًا حيويًا لتحسين كفاءة استهلاك الوقود وزيادة مدى المركبات الكهربائية. ولعبت شركات متخصصة في تصنيع مكونات عالية الدقة مثل AmTech International دورًا حيويًا من خلال إنتاج القوالب المخصصة والأجزاء المعدنية التي تمكّن هذه التصاميم المتقدمة والمدمجة للعملاء من كبار موردي قطاع السيارات.

لتحقيق أقصى استفادة من هذه الفوائد، يمكن للمصنعين اتباع عدة خطوات رئيسية:

- إعطاء الأولوية للمواد المعاد تدويرها: الاعتماد بشكل فعّال على السبائك الثانوية ذات المحتوى العالي من المواد المعاد تدويرها لتقليل الطاقة المضمّنة في المنتجات.

- تحسين استخدام الطاقة: استثمر في أفران الصهر عالية الكفاءة ونفّذ جدولة ذكية للحد من استهلاك الطاقة أثناء التوقف.

- نفّذ أنظمة حلقة مغلقة: أنشئ أنظمة قوية لجمع وفرز وإعادة صهر جميع بقايا المعادن داخل الموقع، مما يقلل من النفايات المرسلة إلى المكبات.

- صمم لتخفيف الوزن: تعاون مع العملاء لتصميم مكونات قوية ولكن خفيفة الوزن، مستفيدًا من القدرات الفريدة لعملية الصب بالقالب.

- اعتمد التقنيات الحديثة: استخدم برامج محاكاة العمليات والماكينات المتقدمة لتحسين العائد وتقليل العيوب، مما يعزز كفاءة المواد والطاقة بشكل أكبر.

الدور الحيوي للألمنيوم في الصب بالقالب الصديق للبيئة

رغم استخدام مجموعة متنوعة من المعادن في صب القوالب، فإن الألمنيوم يبرز كمادة مفضلة للتصنيع الصديق للبيئة. إن مزيج خصائصه الفريد—كونه خفيف الوزن وقويًا وقابلًا لإعادة التدوير بشكل غير محدود—يجعله حجر الزاوية في تصميم المنتجات المستدامة. ويمكن أن يؤدي قرار استخدام الألمنيوم إلى تقليل كبير في الأثر البيئي لمكوّن ما طوال دورة حياته الكاملة، من الإنتاج وحتى نهاية عمره الافتراضي.

تتمثل الميزة البيئية الرئيسية للألمنيوم في قابليته لإعادة التدوير. فإنتاج الألمنيوم الأولي من خام البوكسيت عملية تستهلك كميات كبيرة من الطاقة. ومع ذلك، فإن إعادة تدوير الألمنيوم توفر حوالي 95٪ من تلك الطاقة. وهذا يعني أن الجزء المصبوغ بالقالب المصنوع من الألمنيوم الثانوي (المعاد تدويره) له بصمة كربونية أقل بكثير مقارنةً بنظيره المصنوع من مادة أولية. وبما أن الألمنيوم لا يفقد جودته أثناء إعادة التدوير، فإنه يمكن إعادة استخدامه مرارًا وتكرارًا، مما يُشكّل نظامًا دائريًا مغلقًا يُعد محوريًا للاقتصاد الدائري.

إن كثافة الألومنيوم المنخفضة عامل حاسم آخر. فكثافته تبلغ حوالي ثلث وزن الصلب، مما يسمح بإنتاج مكونات خفيفة الوزن دون التضحية بالمتانة. ويُعد هذا الأمر مؤثرًا بوجه خاص في قطاعي السيارات والطيران، حيث يرتبط تقليل الوزن ارتباطًا مباشرًا بكفاءة استهلاك الوقود وانخفاض الانبعاثات. إذ يستهلك المركبة الأخف وزنًا وقودًا أقل، أو في حالة المركبات الكهربائية (EV)، تحتاج إلى طاقة أقل للتشغيل، ما يزيد من مدى تشغيلها ويقلل من أثرها البيئي الكلي.

تُعد عملية الصب بالقالب نفسها مناسبة بشكل خاص للألومنيوم. فدرجة انصهار المعدن منخفضة نسبيًا مقارنةً بالمعادن الحديدية، مما يقلل من الطاقة المطلوبة لمرحلة الانصهار. كما أن توصيله الحراري الممتاز يسمح بالتبريد الأسرع ودورات الإنتاج الأقصر، ما يزيد الكفاءة الإنتاجية ويقلل استهلاك الطاقة لكل قطعة بشكل إضافي. وعند النظر إلى دورة الحياة بأكملها، يثبت الصب بالقالب باستخدام الألومنيوم باستمرار أنه خيار أكثر استدامة للعديد من التطبيقات.

فيما يلي مقارنة مبسطة لكيفية أداء الألومنيوم مقابل مواد شائعة أخرى لمكوّن افتراضي:

| عامل | صب الألمنيوم بالضغط | ختم الصلب | تشكيل البلاستيك بالحقن |

|---|---|---|---|

| وزن المكون | منخفض | مرتفع | جداً منخفض |

| الطاقة اللازمة للإنتاج | متوسطة (عالية إذا كانت أولية) | مرتفع | منخفض |

| إعادة التدوير عند نهاية العمر الافتراضي | ممتازة (قابلة لإعادة التدوير بشكل غير محدود) | جيدة (قابلة لإعادة التدوير) | ضعيفة (غالبًا ما تُعاد تدويرها بجودة أقل أو تُدفن في المكبات) |

| الأثر على دورة الحياة | منخفض (خاصة عند استخدام مواد معاد تدويرها) | مرتفع | متوسط (تعتمد على الوقود الأحفوري) |

التنقل في مستقبل التصنيع المستدام

تبني الممارسات المستدامة في صب المطبوعات لم يعد خياراً بل ضرورة لمستقبل صناعة متينة وتنافسية. هذه الرحلة تتضمن تحولًا واعٍ من الأساليب التقليدية إلى نهج شامل ينظر إلى دورة حياة المنتج بأكملها. من خلال التركيز على اختيار المواد وكفاءة الطاقة وتقليل النفايات وتصميم مبتكر، يمكن لصناعة الصب الصمغات تعزيز دورها كمساهم رئيسي في الاقتصاد الدوري العالمي.

الدليل واضح: تأثير الصب المطبوع على البيئة ليس ثابتًا ولكنه نتيجة مباشرة لخيارات المصنعين ومصممي المنتجات. اختيار الألومنيوم المعاد تدويره والاستثمار في تكنولوجيا كفاءة الطاقة والتصميم لتخفيف الوزن ليس فقط مكاسب بيئية، بل يؤدي أيضا إلى فوائد اقتصادية من خلال توفير التكاليف وتحسين أداء المنتج. مع تشديد اللوائح وزيادة طلب المستهلكين على المنتجات الخضراء، ستصبح هذه الممارسات المستدامة هي المعيار للقادة في الصناعة.

في النهاية، الطريق إلى الأمام يتطلب التعاون عبر سلسلة التوريد. من موردي المواد الملتزمين بتوفير سبائك معاد تدويرها عالية الجودة إلى المستخدمين النهائيين الذين يضعون الأولوية على التصميم المستدام، كل طرف ذي مصلحة له دور يلعب. من خلال الاستمرار في الابتكار واعتماد الممارسات المسؤولة، سيظل صب المطبوعات عملية تصنيع أساسية ومستدامة بشكل متزايد للأجيال القادمة.

الأسئلة الشائعة

1. هل صب المطبوعات صديقة للبيئة؟

الصب الصمامي يمكن أن يكون صديقا للبيئة بشكل كبير ، ويرجع ذلك أساسا إلى المواد المستخدمة. تقريباً جميع المعادن الشائعة في صب المطبخ، مثل الألومنيوم والزنك والمغنيسيوم، يمكن إعادة تدويرها بالكامل. العملية نفسها فعالة أيضاً، حيث تنتج أقل قدر من النفايات (شكل شبكة تقريب) وتسمح لإعادة صهر أي قطعة من الخردة وإعادة استخدامها. عندما يتم إضافة إلى سبائك معاد تدويرها وآلات كفاءة في استخدام الطاقة، تعتبر طريقة تصنيع مستدامة للغاية.

- 2. ما هي العيب الرئيسي في صب الصب؟

العيب الرئيسي للصب المطبوع هو التكلفة الأولية العالية للأدوات. يتم صنع القوالب من الصلب المقوى وتتطلب استثمارات كبيرة ووقتًا طويلًا لإنتاجها. هذا يجعل العملية الأكثر فعالية من حيث التكلفة لدورات الإنتاج الكبيرة حيث يمكن نشر تكلفة القالب عبر الآلاف أو ملايين الأجزاء. بالنسبة للإنتاج بكميات صغيرة، يمكن أن تكون تكلفة الأدوات باهظة.

3. ما هي مخاطر الصب المطبوع؟

تتعلق المخاطر الرئيسية في منشأة الصب بالضغط العالي ودرجات الحرارة العالية المستخدمة. ويواجه العمال خطر الإصابة بحروق شديدة نتيجة التعرض للمعادن المنصهرة أو الأسطح الساخنة. وتشمل المخاطر الأخرى المحتملة الإصابات الناتجة عن الآلات المتحركة، والجروح من القطع الحادة أو الشوائب، والانزلاق أو السقوط. ويلزم استخدام معدات الوقاية الشخصية المناسبة (PPE)، والتقيد الصارم ببروتوكولات السلامة، والحفاظ على نظافة المكان لتقليل هذه المخاطر.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —