ختم مفصلات الأبواب المعدنية: العملية، المواد، واستراتيجيات التوريد

باختصار

ختم مفصلات الأبواب المعدنية هي عملية تصنيع عالية الدقة مصممة لإنتاج أجهزة متينة وثابتة بكميات كبيرة. من خلال استخدام تشكيل القوالب المتقدمة يمكن للمصنّعين تحويل صفائح المعدن الملتفة (الصلب، الفولاذ المقاوم للصدأ، النحاس) إلى مفصلات جاهزة بأبعاد دقيقة جدًا (غالبًا ضمن نطاق ±0.003 بوصة) في تشغيل مستمر واحد. توفر هذه الطريقة كفاءة أعلى مقارنة بالسبك أو التشغيل، مما يجعلها المعيار الصناعي للتطبيقات السكنية والتجارية والسيارات. بالنسبة لمسؤولي المشتريات والمهندسين، فإن فهم الفروق الدقيقة في اختيار المواد، وآليات تشكيل العقلة، وخيارات التشطيب أمر بالغ الأهمية لشراء مكونات عالية الجودة.

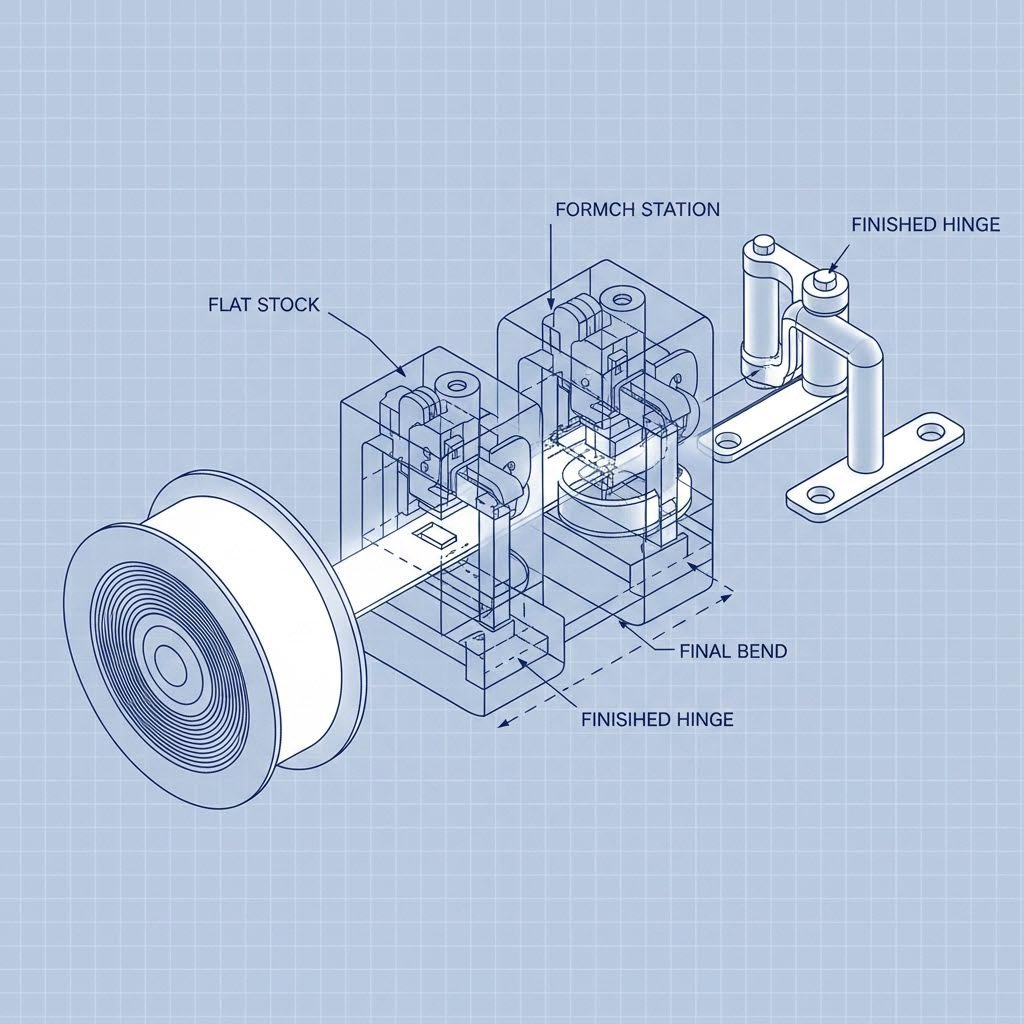

عملية التصنيع: ختم القوالب التقدمية

للحصول على إنتاج بكميات كبيرة، يُعد الختم التدريجي بالقالب القمة من حيث الكفاءة في تصنيع المفصلات. وعلى عكس الختم ذي المرحلة الواحدة، الذي يتطلب خطوات متعددة في المناورة، فإن القوالب المتقدمة تقوم بسلسلة من العمليات على شريط معدني أثناء تقدمه عبر المكبس. تُعد هذه الطريقة ضرورية بشكل خاص لـ تصنيع مفصلات مستمرة حسب الطلب حيث يجب التمتع بدرجة عالية من الاتساق عبر آلاف الوحدات دون أي تنازل.

عادةً ما يتبع هذا الأسلوب تسلسلًا دقيقًا:

- التغذية: يتم تغذية ملف المعدن إلى المكبس بسرعة مضبوطة.

- الثقب والقطع: تقوم الرؤوس المسننة بإنشاء فتحات البراغي وقص الشكل الخارجي لورقة المفصلة.

- تشكيل وثني: يتم ثني المعدن المسطح لإنشاء أوراق ذات انزياح أو ميزات معمارية محددة.

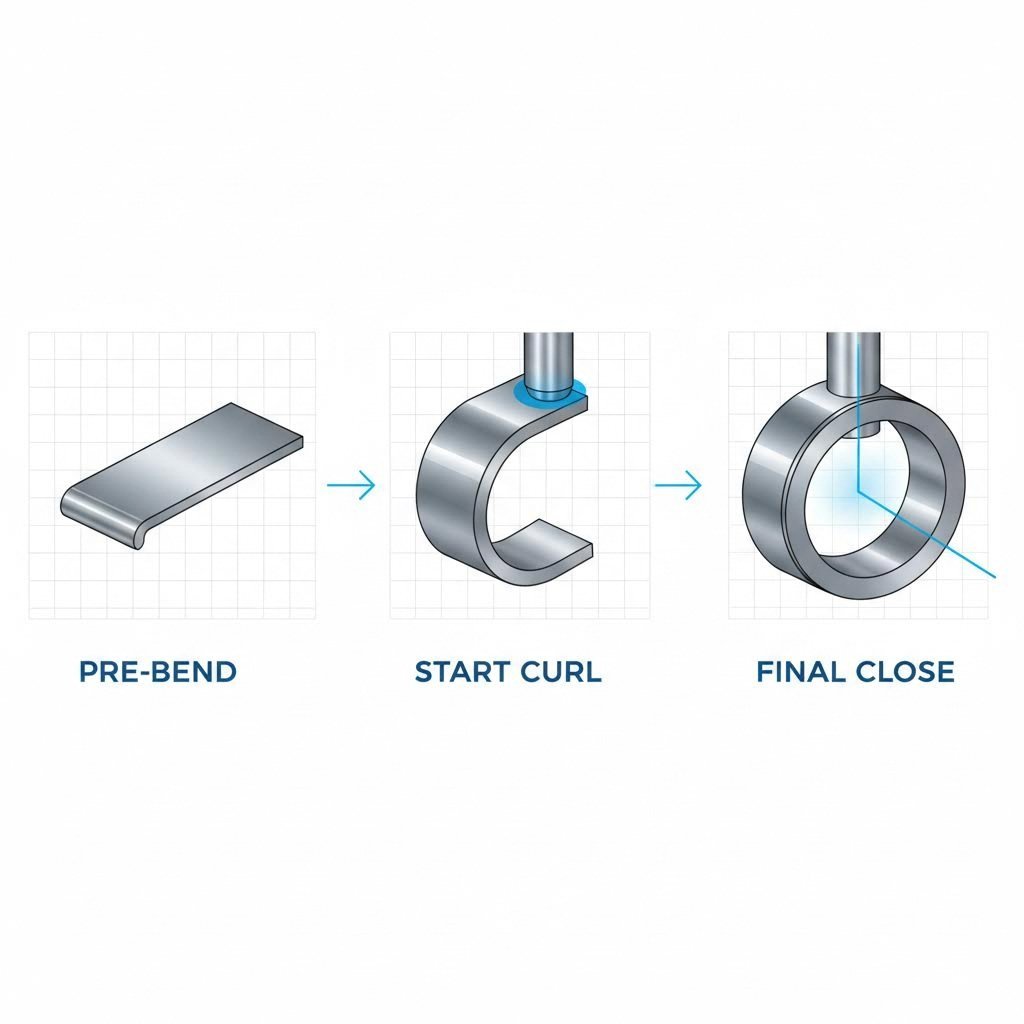

- تجعيد العقلة: هذه هي الخطوة الأكثر أهمية بالنسبة للمفصلات. يتم لف المعدن لتشكيل العقلة المجوفة التي ستستوعب الدبوس. ويتطلب ذلك أدوات دقيقة جدًا لضمان أن تكون العقلة مستديرة تمامًا ومتساوية.

بينما الأساليب البسيطة مثل نقل الطابع أو قطع الليزر (غالبا ما تستخدم تصنيع نماذج أولية حسب الطلب ) توفر المرونة للشرائح الصغيرة، والطابع التدريجي لا مثيل له للسرعة. يقلل من تكاليف العمالة وأوقات الدورة بشكل كبير ، حيث يقدم قطعًا جاهزة تتطلب الحد الأدنى من المعالجة الثانوية.

اختيار المواد المستخدمة في الملاحظات

اختيار المادة المناسبة هو توازن بين القوة الميكانيكية ومقاومة التآكل والتكلفة. عملية الطبع متوافقة مع معادن مختلفة، ولكن بيئة التطبيق تملي الاختيار.

مواد الطابع الشائعة

| المادة | المتانة | مقاومة للتآكل | أفضل استخدام |

|---|---|---|---|

| الصلب المسال بارد (CRS) | مرتفع | منخفضة (تتطلب إتمام) | أبواب داخلية قياسية، أبواب صناعية ثقيلة |

| ستانلس ستيل (304) | مرتفع جداً | مرتفع | المطبخات، الحمامات، البيئات الطبية. |

| فولاذ مقاوم للصدأ (316) | مرتفع جداً | ممتاز | البيئات البحرية، الأسطح الساحلية الخارجية، المصانع الكيميائية. |

| نحاس | متوسطة | متوسطة (تتآكل بشكل طبيعي) | الأثاث الزخرفي، ترميم التراث المعماري. |

| والألمنيوم | منخفض-متوسط | عالية (تتأكسد بشكل طبيعي) | خزائن خفيفة الوزن، تطبيقات الطيران والفضاء. |

يُعد الفولاذ المسحوب على البارد العمود الفقري للصناعة بفضل قابليته للتشكيل وتكلفته المنخفضة، لكنه يتطلب طلاءًا لمنع الصدأ. على الجانب الآخر، يوفر الفولاذ المقاوم للصدأ حماية كامنة بحكم طبيعته، لكنه يحتاج إلى مكابس ذات طاقة عالية نسبيًا بسبب مقاومته العالية للتشوه.

إرشادات التصميم والهندسة

لضمان إمكانية التصنيع (DFM) والتحكم في التكاليف، يجب على المهندسين الالتزام بقيود تصميم محددة ترتبط بطبيعة عملية ختم المعادن. يمكن أن يؤدي تجاهل هذه القواعد إلى تآكل الأدوات أو فشل القطع أو عمليات ثانوية مكلفة.

تشمل المواصفات الرئيسية ما يلي:

- التفاوتات: يمكن للختم الدقيق تحقيق تحملات ضيقة جدًا. وغالبًا ما تشير الشركات المصنعة الرائدة إلى نطاقات بين 0.05 مم إلى 0.15 مم لأبعاد حرجة، على الرغم من أن ذلك يعتمد على سماكة المادة.

- وضع الثقوب: قاعدة عامة قياسية هي الحفاظ على المسافة بين الثقب وحافة الجزء على الأقل مساوية مرتين لسماكة المادة (2T). ويمنع هذا تبرز المادة أو تمزقها خلال مرحلة الثقب.

- نسبة المفصل: يجب أن يكون قطر المفصل الملتف نسبيًا مع سماكة المادة ت prevين شق هيكل الحبيبات المعدنية أثناء عملية الدحرجة.

- نصف قطر الانحناء: تؤدّر الزوايا الحادة إلى تركيز الإجهاد. يجب على المصممين تحديد نصف قطر ثني أدنى متوافق مع درجة المادة لمنع التشققات.

خيارات التشطيب والتركيب

نادراً ما يكون الجزء المطوي خاماً هو المنتج النهائي. وتعتمد الوظيفة والعمر الافتراضي لمفصل الباب بشكل كبير على المعالات اللاحقة لعملية التختم.

معالجات السطح

بما أن مفصلات الفولاذ الكربوني عرضة للأكسدة، فإن الطلاء ضروري. طلاء زنك هو المعيار الصناعي للمقاومة الأساسية للتcorrosion، وغالباً ما يُكمل بطبقة تحويل كرومات. بالنسبة لمفصلات العمارة الراقية، طلاء المسحوق , التلميع الكهربائي (للصلب المقاوم للصدأ)، أو طلاء pvd (للتشطيبات الزخرفية) توفر متانة وجمالية متفوقة.

تقنيات التجميع

تتضمن مرحلة التجميع إدخال الدبوس داخل المفاصل الملتفة. ويمكن إجراء ذلك من خلال:

- التجعيد: تشويه نهايات الدبوس بحيث لا يمكن أن يسقط.

- التدوير: إنشاء رأس مشابه للبرغي على الدبوس.

- التلحيم: صهر الدبوس مع أحد الأجنحة لتوفير الأمان في المفصلات.

- التشحيم: قد تتطلب المفصلات عالية الدورة وجود بطانات مشبعة بالشحوم أو الزيت يتم إدخالها أثناء التجميع لضمان التشغيل السلس على مدى عقود من الاستخدام.

دليل الشراء: اختيار مصنع

إن اختيار شريك ختم يتجاوز مقارنة أسعار القطعة الواحدة. يجب على فرق المشتريات تقييم عمق المهندسين، والشهادات النوعية، والقدرة على التوسع. وتشمل المؤشرات الرئيسية لشريك موثوق الصيانة الداخلية لأدوات الإنتاج، والتي تضمن جودة ثابتة على مدى ملايين الدورات، وكذلك الشهادات مثل ISO 9001.

بالنسبة للمشاريع التي تتطلب معايير جودة صارمة — مثل التطبيقات في قطاعات السيارات أو الصناعة الثقيلة — فإن سد الفجوة بين النموذج الأولي والإنتاج الضخم يُعدّ تحديًا شائعًا. تكنولوجيا المعادن شاوي يي متخصص في هذا الانتقال، والاستفادة من IATF 16949 معتمدة الدقة والقدرات الصحافة تصل إلى 600 طن. سواء كنت بحاجة إلى نماذج أولية سريعة أو تصنيع حجم كبير يتوافق مع معايير OEM العالمية، توفر خدمات الهندسة الشاملة لدينا حلًا قويًا للمكونات الحيوية.

عند فحص الموردين، اطلب بيانًا عن القدرة يوضح فيه الحد الأقصى لتنزيل الصحافة وحجم السرير وبروتوكولات مراقبة الجودة (مثل اختبار رش الملوحة لمقاومة التآكل). المورد الشفاف سوف يرحب بالأسئلة حول برامج صيانة المواد والقنوات التوريد.

تحسين عملية شراء المفصل

ناجح ختم مفصلات الأبواب المعدنية يعتمد التوريد على فهم واضح للتجاويف بين خصائص المواد ومتطلبات التحمل والاقتصاد في الحجم. من خلال تحديد عملية التصنيع الصحيحة — مثل ختم القالب التدريجي للأحجام الكبيرة، والقطع بالليزر للنماذج الأولية — والالتزام بإرشادات تصميم للتصنيع (DFM)، يمكن للمشترين تأمين مكونات عالية الجودة تفي بمعايير الأداء الصارمة. يجب إعطاء الأولوية للمصنّعين الذين يظهرون شفافية في قدراتهم المتعلقة بالأدوات والعمليات الخاصة بالتحكم في الجودة لضمان استقرار سلسلة التوريد على المدى الطويل.

الأسئلة الشائعة

1. ما الفرق بين ختم المعادن والضغط؟

رغم أن المصطلحين غالبًا ما يستخدمان بالتبادل، فإن "الختم" يشير عادةً إلى العملية الأوسع لتشكيل المعادن باستخدام القوالب، والتي تشمل عمليات مثل الثقب، والقطع، والثني. أما "الضغط" فيشير بشكل عام إلى تطبيق قوة أو ضغط لتشكيل المعدن. وفي سياق تصنيع المفصلات، يكون الختم هو المصطلح الشامل لدورة الإنتاج بأكملها.

2. ما هي الأنواع الأربعة للختم المعدني؟

الأربع أنواع الأساسية هي تشكيل القوالب المتقدمة (عملية مستمرة ومُ automateة)، نقل ختم الطوابع (نقل القطع بين المحطات ميكانيكيًا)، ختم السحب العميق (تشكيل أشكال تشبه الأكواب)، و الختم الدقيق/الصغير جدًا (للقطع الصغيرة جدًا والإلكترونيات الدقيقة). وتُصنع المفصلات عادةً باستخدام قوالب تقدمية أو انتقالية.

3. ما مدى صعوبة الختم المعدني؟

تعتمد "الصلابة" أو القوة المطلوبة على مقاومة القص للمادة وسماكتها. ويحتاج ختم الفولاذ المقاوم للصدأ إلى طاقة ضغط (طنية) أكبر بكثير وأقلام قوالب من فولاذ أقسى مقارنةً بالألومنيوم أو النحاس الأصفر. ويحسب المصنّعون قوة المكبس المطلوبة (بالطنية) بناءً على الطول الكلي للقطع وخصائص المادة لمنع كسر القالب.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —