الصهر بالقالب مقابل الصهر بالرمل: الخيار الصحيح لكتل المحركات

باختصار

عند مقارنة الصب بالقالب مع الصب بالرمل لكتل المحركات، فإن الصب بالرمل هو طريقة شائعة جدًا ومتعددة الاستخدامات. وعلى الرغم من أن الصب بالقالب يوفر تشطيبًا سطحيًا ودقة أفضل، إلا أن تكاليف الأدوات العالية تجعله أقل شيوعًا في حالة كتل المحركات الأكبر والأكثر تعقيدًا، على الرغم من استخدامه في بعض التصاميم الألومنيومية عالية الإنتاجية. ويُقدِّم الصب بالرمل المزيج الأساسي من التكلفة الأولية المنخفضة، والمرونة التصميمية للقنوات الداخلية المعقدة، والقدرة على التعامل مع سبائك الحديد الزهر والألومنيوم المطلوبة، ما يجعله الخيار الأفضل لهذا التطبيق المحدد.

شرح العمليات الأساسية: فهم الصب بالقالب والصب بالرمل

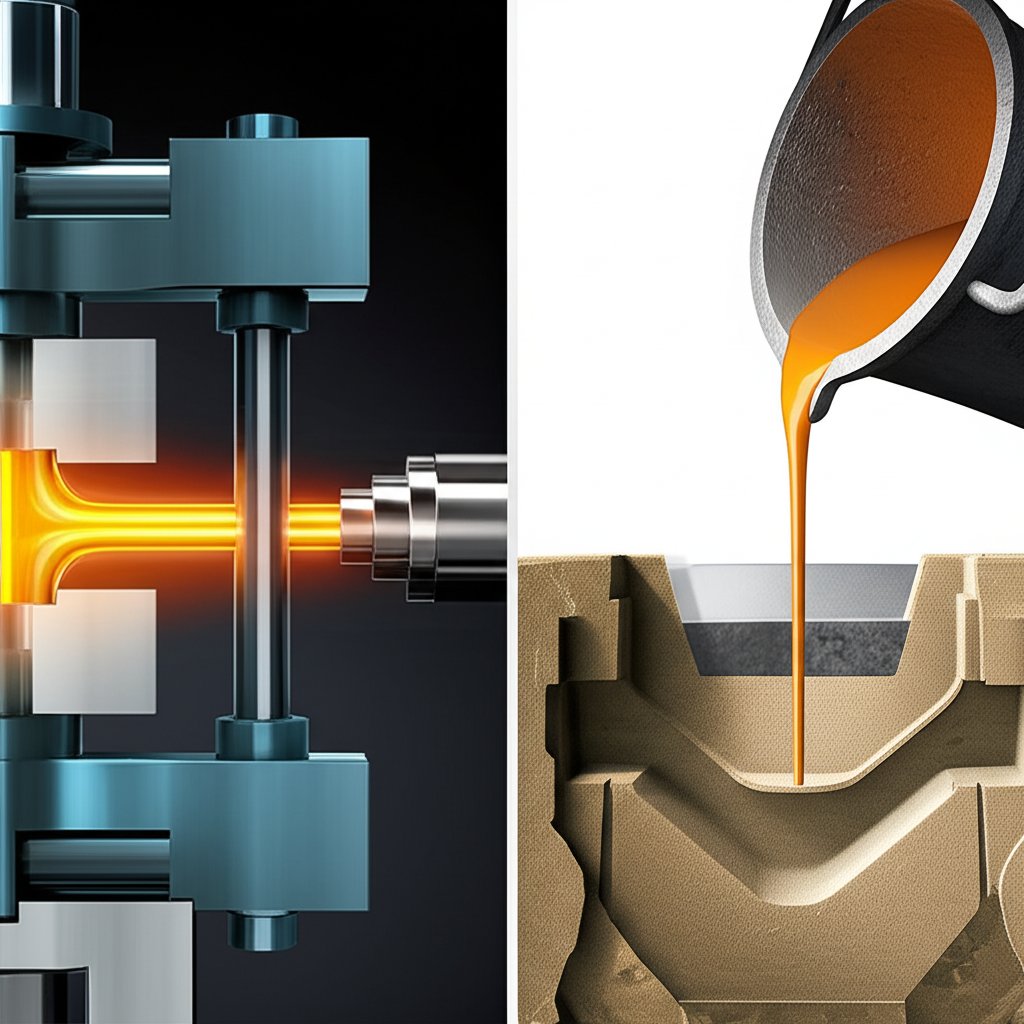

لفهم السبب الكامن وراء تفضيل إحدى الطريقتين على الأخرى في حالة كتل المحركات، من الضروري فهم المبادئ الأساسية لكل من الصب بالقالب والصب بالرمل. وعلى الرغم من أن كلا الطريقتين تتضمنان صب المعدن المنصهر في قالب لإنشاء قطعة ما، فإن موادهما وطرقهما وآلياتهما مختلفة تمامًا، مما يؤدي إلى نتائج مختلفة في التكلفة والدقة والاستخدام.

ما هو صب القوالب؟

صب المطبوعة هي عملية تصنيع تضغط على المعدن المذاب في تجويف القالب القابل لإعادة الاستخدام، والمعروف باسم الصب، تحت ضغط عال. هذه المطبوعات عادة ما تكون مصنعة من الصلب المقوى وتتكون من نصفين يتم ضغطها بشكل آمن معًا أثناء الحقن. وفقاً لمعلومات من خبراء التصنيع مثل Neway Precision ، هذه العملية عالية الضغط تسمح لإنشاء أجزاء مع دقة قياسية استثنائية وملء سطح سلس. وهو الأنسب للمعادن غير الحديدية مثل الألومنيوم والزنك والمغنيسيوم.

عملية صب الصب الصمغ عموماً تتبع هذه الخطوات:

- تحضير القالب: يتم تنظيف الميتة الصلبة وتزيتها لتسهيل طرد الجزء والتحكم في درجة الحرارة.

- الحقن: يتم حقن المعدن المنصهر في تجويف الطلاء بسرعة عالية وضغط.

- التبريد: يبرد المعدن ويتصلب بسرعة داخل المطبخ

- الطرد: يتم فتح نصفات الطلاء، ويتم إزالة الصب الصلب بواسطة دبوس الطرد.

ما هو رمل القذف؟

صب الرمل هو واحد من أقدم وأكثر طرق صب المعادن تنوعا. يستخدم قالب مصنوع من الرمل المدمج بدلاً من المعدن كما تفصل من مصادر مثل Gabrian ، يتم الضغط على نمط من الجزء النهائي في الرمل لخلق تجويف القالب. القالب الرملي قابل للتخلص منه، مما يعني أنه يتم تدميره لإزالة الصب ويجب إنشاء قالب جديد لكل جزء. هذه العملية مثالية لقطع كبيرة ويمكن استخدامها مع مجموعة واسعة من المعادن، بما في ذلك تلك التي لديها نقاط انصهار عالية مثل الحديد والصلب والبرونز والنحاس.

تتضمن الخطوات النموذجية في صب الرمل:

- صنع العفن: يتم حزم الرمل بشكل ضيق حول النمط، والذي يتم إزالته بعد ذلك لترك تجويف في شكل الجزء. يمكن وضع نواة الرمل داخل القالب لخلق ملامح داخلية معقدة.

- الصهر: يتم صب المعدن المنصهر في تجويف القالب، عادةً ما يستخدم الجاذبية لملء الفضاء.

- التصلب: يُسمح للمعدن بالتبريد والتصلب داخل القالب الرملي.

- -مُزاح: بمجرد أن يتصلب، يتم كسر القالب الرملي لتحرير الصب. ثم يتم تنظيف الجزء لإزالة أي رمل متبقي.

مقارنة رأس لرأس: الاختلافات الرئيسية بين صب الصب والرمل

يختلف الاختيار بين صب الصب والرمل عن سلسلة من التكاليف المتعلقة بالتكلفة والحجم والدقة والمواد. بالنسبة للمهندسين ومصممي المنتجات، فإن فهم هذه الاختلافات أمر بالغ الأهمية لاتخاذ قرار سليم تجارياً. بينما تقدم العملية الأولى سرعة ودقة، توفر العملية الأخرى المرونة والفعالية من حيث التكلفة لبعض التطبيقات.

يقدم الجدول التالي، الذي تم تجميعه من بيانات عبر موارد التصنيع المتعددة، لمحة عامة واضحة عن التمييزات الرئيسية بينهما.

| عامل | الصب بالضغط | الصب الرملي |

|---|---|---|

| تكلفة الأدوات | مرتفع جداً (معدات الصلب) | منخفضة جداً (أنماط بسيطة) |

| حجم الإنتاج | مثالية للكمية العالية (أجزاء أكثر من 10000) | فعالة من حيث التكلفة للأحجام الصغيرة إلى المتوسطة |

| اللمسة النهائية للسطح | ممتازة، النهاية السلسة | ملء خشن وملموس |

| الدقة البُعدية | دقة عالية (تسامحات ضيقة، على سبيل المثال، ± 0.1mm) | دقة أقل (تسامحات أوسع) |

| تعقيد الجزء | ممتازة للجدران الرقيقة والتفاصيل المعقدة | ممتازة للأجزاء الكبيرة ذات الهندسة الداخلية المعقدة (باستخدام النواة) |

| سرعة الإنتاج | أوقات دورة سريعة جداً (ثوانٍ لكل جزء) | أوقات دورة أبطأ (من دقائق إلى ساعات لكل جزء) |

| خيارات المواد | محدودة بالسبائك غير الحديدية (Al, Zn, Mg) | أي معدن تقريباً (الحديد، الفولاذ، النحاس، البرونز، الألومنيوم) |

تكاليف القوالب وحجم الإنتاج هي أهم المميزات. تكلفة أولية عالية لإنشاء صب الصلب للصب الصب فقط يمكن أن تبرر من قبل الإنتاج الضخم، حيث تصبح تكلفة كل جزء منخفضة جدا. على النقيض من ذلك، فإن تكلفة النماذج المنخفضة للصب الرمال تجعلها مثالية للنموذج الأولي أو الجولات الصغيرة أو الأجزاء الكبيرة جدًا حيث تكون الصلبة مكلفة للغاية.

التشطيب السطحي والدقة هي المزايا الرئيسية للصب المطبوعة. كما ذكر Lupton & Place ، والصلب الناعم والقالب والضغط العالي يؤدي إلى انتهاء متفوق التي لا تتطلب في كثير من الأحيان أي عملية لاحقة. يُنتج صب الرمل بطبيعته سطحًا خشنًا بسبب نسيج الرمل ، مما يعني أن الأجزاء غالباً ما تحتاج إلى معالجة ثانوية أو إتمام.

تعقيدات الأجزاء وحجمها تقدم مقارنة أكثر دقة. الصب المقطوع يتفوق في إنتاج أجزاء ذات جدران رقيقة جداً وتفاصيل خارجية دقيقة ومعقدة. ومع ذلك، فإن صب الرمل أكثر مرونة بكثير لإنتاج أجزاء كبيرة جدا ويمكن أن يخلق ممرات داخلية معقدة بشكل لا يصدق مثل سترات المياه في كتلة المحرك باستخدام قلوب الرمل القابلة للإستخدام في القالب الرئيسي.

تطبيقات كتلة المحرك: لماذا يهيمن صب الرمل

عندما يتعلق الأمر بتصنيع كتلة محرك، فإن المزايا النظرية للصب الغطاء الدقيق والسرعة تُظلّل تماماً بسبب قيودها العملية والاقتصادية. صب الرمل طريقة شائعة للغاية لهذا التطبيق لعدة أسباب واضحة ومقنعة. تعقيد وحجم واقتصادية إنتاج كتلة المحرك تتوافق تماما مع نقاط القوة من صب الرمل.

الحاجز الرئيسي للصب المطبوع هو تكلفة الأدوات الفلكية. كتلة المحرك هي جزء كبير ومعقد للغاية. إنّ إنتاج قطعة معدّة صلبة قادرة على إنتاجها سيكلف الملايين من الدولارات ويستغرق وقتًا طويلاً لتطويرها. بالنظر إلى أن مصنعي السيارات يقومون بتحديث تصاميم المحركات بشكل متكرر، فإن هذا الاستثمار الضخم في قالب دائم ببساطة غير ممكن. صب الرمل، مع أشكالها المنخفضة التكلفة، والمتفردة، يسمح بتعديل التصميم بسرعة وبأسعار غير مكلفة.

علاوة على ذلك، يعتمد تصميم كتلة المحرك على قنوات داخلية معقدة للمبرد (أحزمة المياه) وممرات الزيت. هذه الهندسة الداخلية المعقدة مناسبة تماماً للصب الرمل. تستخدم العملية قلوب الرمل المشكلة بدقة والتي يتم وضعها داخل القالب الرئيسي. بعد أن يتم صب المعدن وتصلبه، يتم ببساطة كسر نواة الرمل وتحريكها، تاركة خلفها شبكة معقدة من الممرات. تحقيق هذا مع عبارة فولاذية دائمة سيكون مستحيلاً تقريباً ومكلفاً للغاية.

وأخيرًا، إن عملية الصب بالرمل تتمتع بمرونة كافية للتعامل مع المواد المستخدمة عادةً في كتل المحركات، مثل حديد الزهر وسبائك الألومنيوم. وعلى الرغم من إمكانية صب كتل الألومنيوم باستخدام القوالب الدقيقة، إلا أن هذه الطريقة تُستخدم عمومًا للمحركات الصغيرة فقط. بالنسبة للكتل الكبيرة والمتينة المستخدمة في معظم المركبات، وخاصة تلك المصنوعة من حديد الزهر، فإن الصب بالرمل هو الحل الوحيد العملي والاقتصادي. وتضمن هذه المرونة أن يتمكن المصنعون من اختيار أفضل مادة من حيث الأداء والمتانة دون أن تقيدهم عملية التصنيع.

ما وراء الصب: نظرة على التزريق والتزريق بالنموذج

بينما غالبًا ما تتمحور المناقشة حول الصب بالقالب مقابل الصب بالرمل، فإن هناك عمليات تصنيعية أخرى توفر مزايا مختلفة لتطبيقات محددة. ويتيح فهم هذه البدائل، مثل التزريق (الصب الدقيق) والتزريق، رؤية أكثر اكتمالاً للمهندسين عند اختيار طريقة الإنتاج.

الصب الاستثماري ، كما يوضحها مصادر مثل Howard Precision Metals ، هو طريقة صب أخرى تُعرف بإنتاج أجزاء ذات تشطيب سطحي استثنائي ودقة أبعاد عالية، غالبًا ما تكون أفضل من الصب بالقالب. وتستخدم هذه الطريقة نموذجًا شمعيًا لإنشاء قالب خزفي، ثم يتم إذابة النموذج الشمعي قبل صب المعدن. هذه العملية مثالية للأجزاء المعقدة جدًا والدقيقة (مثل شفرات التوربينات)، ويمكن استخدامها مع مجموعة واسعة من المعادن الحديدية وغير الحديدية. ومع ذلك، فهي عمومًا أكثر تكلفة وأبطأ من الصب بالقالب، مما يجعلها مناسبة للتطبيقات ذات الحجم المنخفض والدقة العالية.

من المهم أيضًا التمييز بين الصب و التشكيل بالضرب . لا يتضمن التزريق استخدام المعدن المنصهر؛ بل يقوم بدلاً من ذلك بتشكيل قطعة معدنية صلبة باستخدام قوى الانضغاط، إما عن طريق التهوية أو الضغط. يؤدي هذا العملية إلى أجزاء ذات قوة ومتانة متفوقة لأن البنية الحبيبية الداخلية للمعدن تُصقل وتُصطف. بالنسبة للمكونات السيارات الحرجة التي تتعرض لضغط عالٍ حيث تكون القوة أمرًا بالغ الأهمية، غالبًا ما يكون التزريق الطريقة المفضلة. بالنسبة للشركات التي تبحث عن حلول عالية الأداء، توفر شركات متخصصة مثل شاويي (نينغبو) تقنية المعادن أجزاء تزريق سيارات مصممة بدقة، مما يُظهر أهمية هذه العملية في الصناعة.

الأسئلة الشائعة

1. هل الصب بالقالب أفضل من الصب بالرمل؟

ليست أي من العمليتين أفضل بشكل عام؛ يعتمد الخيار المثالي بالكامل على متطلبات المشروع. تعد الصب بالقوالب الدقيقة خيارًا أفضل لإنتاج كميات كبيرة من الأجزاء الصغيرة إلى المتوسطة الحجم التي تتطلب دقة عالية وتشطيب سطحي ناعم. بينما يُفضل الصب بالرمل للأجزاء الكبيرة، والإنتاج بكميات منخفضة، والمكونات ذات التراكيب الداخلية المعقدة، والمشاريع التي تكون فيها تكلفة الأدوات الأولية المنخفضة أمرًا حاسمًا.

2. ما نوع الصب المستخدم في تصنيع بلوكات المحركات؟

يُعد الصب بالرمل طريقة شائعة جدًا في تصنيع بلوكات المحركات، خاصةً في التصاميم المصنوعة من الحديد الزهر والإنتاج المنخفض الحجم من الألومنيوم. وعلى الرغم من استخدام طرق أخرى مثل الصب بالقوالب الدقيقة في تصنيع بلوكات الألومنيوم بكميات كبيرة، فإن قدرة الصب بالرمل على إنتاج أجزاء كبيرة ومعقدة بطرق داخلية معقدة بتكلفة منخفضة تجعله خيارًا شائعًا.

3. لماذا يُستخدم الصب بالرمل في تصنيع بلوكات المحركات؟

يستخدم صب الرمل للكتل المحركية بسبب مجموعة من العوامل. أولاً، تكاليف الأدوات أقل بكثير من صب الصب الصمغ، وهو أمر حاسم في مثل هذا الجزء الكبير ويسمح بتحديثات تصميم متكررة. ثانياً، يمكنها بسهولة إنشاء القنوات الداخلية المعقدة المطلوبة للمبرد والزيت باستخدام قلوب الرمل القابلة للإستخدام. وأخيراً، فهي متعددة الاستخدامات للغاية ومناسبة للسبائك الحديدية والألومنيوم المستخدمة عادةً في كتلة المحرك.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —