الصفائح المعدنية المخصصة من الألومنيوم: 9 نقاط أساسية يجب معرفتها قبل الطلب

فهم أساسيات الصفائح المعدنية المصنوعة من الألمنيوم حسب الطلب

عندما تسير عبر منشأة تصنيع حديثة، ستلاحظ وجود الألمنيوم في كل مكان. من مكونات الطيران والفضاء إلى العناصر المعمارية، يشكل هذا المعدن المتعدد الاستخدامات عددًا لا يحصى من المنتجات التي نستخدمها يوميًا. ولكن إليك الأمر: ليست جميع صفائح الألمنيوم المعدنية متماثلة. إن فهم الفرق بين صفائح الألمنيوم القياسية والخيارات المصنعة حسب الطلب يمكن أن يوفر لك الوقت والمال ويقلل من المشكلات في مشروعك القادم.

تشير صفيحة الألمنيوم المعدنية المخصصة إلى الصفيحة المصنوعة من الألمنيوم والتي يتم تصنيعها لتلبية متطلبات مشروع معين بدلاً من شرائها بتكوينات جاهزة مسبقة. بينما تأتي صفائح الألمنيوم القياسية بأبعاد ثابتة وسمك محدد وتشطيبات محددة، فإن المنتجات المخصصة من الألمنيوم تُصمم من الصفر لتتناسب تمامًا مع مواصفاتك الدقيقة.

ما الذي يجعل صفيحة الألمنيوم المعدنية مخصصة

فكّر في صفائح الألمنيوم القياسية مثل شراء الملابس الجاهزة من الرف. إنها مناسبة للأغراض العامة، ولكن قد لا تكون ملائمة تمامًا. أما التصنيع المخصص، فمن ناحية أخرى، يشبه أن يكون لديك خياط يصنع لك شيئًا خصيصًا. تبدأ عملية تصنيع الألمنيوم بتقييم متطلبات تطبيقك، ثم تنتقل عبر مراحل اختيار المواد، والقطع الدقيق، والتشكيل، والتشطيب.

تُعرَّف الأعمال المخصصة بعدة خصائص أساسية:

- أبعاد دقيقة: قطع القطع بمقاسات محددة بدقة وبدون تسامحات كبيرة، بدلًا من الصفائح القياسية مقاس 4×8 أقدام

- اختيار سبيكة محددة: اختيار الدرجة المناسبة من الألمنيوم بناءً على احتياجات القوة، ومقاومة التآكل، وقابلية التشكيل

- تشطيبات سطحية مصممة حسب الطلب: خيارات تتراوح بين التمليظ الكهربائي (أنودizing) والطلاء بالمسحوق، بما يتناسب مع المتطلبات الجمالية والوظيفية

- مواصفات مدفوعة بالتطبيق: تم تصميم كل جانب ليتناسب مع الطريقة التي ستؤدي بها القطعة وظيفتها في البيئة المقصودة

لماذا يختار المصنعون التخصيص بدلاً من المواد القياسية

تقدم صفائح الألومنيوم القياسية راحة وتكاليف أولية أقل للتطبيقات العامة مثل ألواح التسقيف أو أنظمة التهوية الأساسية. ومع ذلك، تأتي هذه الراحة مع قيود كبيرة. فالمشاريع التي تتطلب دقة، أو تصاميم معقدة، أو أبعادًا غير قياسية لا يمكن تلبيتها بفعالية من خلال الخيارات الجاهزة.

تتطلب صناعات مثل السيارات والطيران والالكترونيات والتصنيع الصناعي بشكل متزايد مكونات تتوافق مع مواصفات دقيقة وتتحمل ظروف تشغيل صارمة. وفقًا لـ متخصصين في الصناعة توفر الصفائح المعدنية المخصصة المتانة الهيكلية والدقة الوظيفية والجاذبية الجمالية التي لا يمكن للخيارات القياسية تحقيقها.

إليك ما يميز المنتجات المخصصة عن منتجات الألمنيوم القياسية:

- المرونة في التصميم: إمكانية إنجاز أشكال معقدة وسمات تفصيلية دون المساس بسلامة المادة

- الدقة البعدية: أحجام التحمل المقاسة بالألف من البوصة بدلاً من الأحجام التقريبية

- تحسين المادة: أقل هدر لأن الأجزاء تُقطَع خصيصًا لمشروعك

- التشطيب المتكامل: المعالجات السطحية التي تُطبَّق كجزء من سير عمل التصنيع

- ضمان الجودة: الفحص في كل مرحلة يضمن مطابقة الأجزاء لمتطلبات الأداء

إن الطلب المتزايد عبر الصناعات يعكس حقيقة بسيطة: عندما يكون الأداء والموثوقية أمرين مهمين، فإن صفائح الألمنيوم المعدنية المخصصة تحقق نتائج لا يمكن للمواد الجاهزة مجاراتها. سواء كنت تقوم بشراء أجزاء لتغليف الإلكترونيات، أو مكونات تكييف الهواء والتهوية، أو آلات دقيقة، فإن فهم هذه الأساسيات يضعك في موقف يتيح لك اتخاذ قرارات شراء أكثر ذكاءً.

دليل اختيار سبائك الألمنيوم لكل تطبيق

بعد أن تعرفت على ما يجعل صفائح الألمنيوم المعدنية مخصصة، فإن القرار التالي المهم هو اختيار السبيكة المناسبة. يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك. فكر في سبائك الألمنيوم مثل الدرجات المختلفة للصلب أو الأنواع المختلفة للخشب. فكل منها يقدم خصائص قوة محددة، واختيار السبيكة الخاطئة قد يعرض مشروعك بأكمله للخطر.

المعدن الألومنيوم ليس مادة تناسب جميع الاستخدامات. إن السبيكة التي تختارها تؤثر بشكل مباشر على أداء أجزائك تحت الضغط ، ومقاومتها للتآكل، وقدرتها على القبول باللحام، وتشكيلها إلى أشكال معقدة. اتخاذ قرار مدروس هنا يُجنبك إعادة العمل المكلفة ويضمن أن صفائح الألومنيوم المخصصة تلبي المتطلبات الواقعية.

تحليل سبائك الألومنيوم الشائعة لمشاريع الصفائح المعدنية

عند تصفح المواصفات، ستواجه أرقامًا مكونة من أربع خانات مثل 3003، 5052، 6061، و7075. هذه ليست أكوادًا عشوائية. بل تحدد عائلات سبائك الألومنيوم المحددة، المصممة كل منها لخصائص أداء مختلفة.

وفقًا لبيانات مقارنة السبائك الصناعية، فإن العناصر السبيكية الرئيسية هي التي تحدد سلوك كل درجة:

- 3003 (ألومنيوم-منغنيز): يحتوي على المنغنيز كعنصر سبائكي رئيسي، مما يعزز مقاومة التآكل والمتانة مقارنة بالألومنيوم النقي

- 5052 (ألومنيوم-مغنيسيوم): يوفر المغنيسيوم مقاومة ممتازة للتآكل وقوة جيدة دون الحاجة إلى المعالجة الحرارية

- 6061 (ألومنيوم-مغنيسيوم-سيليكون): يجمع بين المغنيسيوم والسيليكون للحصول على قوة ومقاومة للتآكل وقابلية ممتازة للتشغيل

- 7075 (ألومنيوم-زنك): يُعد الزنك من أقوى سبائك الألومنيوم المتاحة، ويُفضل استخدامه في التطبيقات الجوية

إليك مقارنة شاملة لتوجيه اختيارك:

| سبيكة | مقاومة للتآكل | قابلية التشكيل | قابلية الحركة | تصنيف القوة | تطبيقات مثالية |

|---|---|---|---|---|---|

| 3003 | جيد | ممتاز | ممتاز | معتدلة | الأسطح، أدوات الطهي، خزانات التخزين، مكونات تكييف الهواء والتدفئة والتبريد |

| 5052 | ممتاز | ممتاز | ممتاز | جيد | المعدات البحرية، الأجهزة الطبية، خزانات الوقود، أوعية الضغط |

| 6061 | جيد | ممتاز | ممتاز | ممتاز | المكونات الإنشائية، خطوط الأنابيب، هياكل الدراجات، المعدات الكهربائية |

| 7075 | ممتاز | منخفض | منخفض | أرقى | الهياكل الجوية، التطبيقات العسكرية، أجزاء السيارات عالية الأداء |

مطابقة خصائص السبائك لاحتياجات تطبيقك

إن الأرقام على المخطط لا تروي سوى جزءًا من القصة. ما معنى هذه الخصائص فعليًا عندما تكون القطع قيد الاستخدام؟ دعونا نحلل كل خاصية من حيث التطبيق العملي.

مقاومة التآكل: هل ستتعرض قطعك للرطوبة أو مياه البحر أو التعرض للمواد الكيميائية؟ تُعد صفائح الألمنيوم من النوع 5052 ممتازة في البيئات البحرية بالتحديد لأنها لا تحتوي على نحاس، مما يجعلها مقاومة بشكل طبيعي للتدهور الناتج عن مياه البحر المالحة. إذا كنت تقوم بتصنيع هياكل القوارب أو لوحات الإعلانات الخارجية، فإن هذا الأمر يكون أكثر أهمية بكثير مقارنةً بالصناديق الكهربائية الداخلية.

قابلية التشكيل: ما مدى الانحناء أو التشكيل أو السحب المطلوب في تصميمك؟ يمكن للسبيكتين 3003 و5052 من الألمنيوم الانحناء دون أن تنكسر، ما يجعلهما مثاليين للأشكال المعقدة. في المقابل، يصعب تشكيل سبيكة 7075 بسبب صلابتها، وبالتالي فهي أكثر ملاءمة للقطع المخرطة بدلاً من مكونات الصفائح المعدنية المنحنية.

قابلية الحركة: هل تتطلب عملية التجميع اللحام؟ وفقًا لأخصائيي تصنيع الصفائح المعدنية، فإن سبيكة 7075 تميل إلى التشقق بعد اللحام، ما يجعل التثبيت الميكانيكي الخيار الأفضل في التطبيقات عالية القوة. أما السبيكتين 5052 و6061 فتلحمان بشكل ممتاز في التجميعات الهيكلية.

تصنيف القوة: ما الأحمال التي يجب أن تتحملها أجزاءك؟ يوفر 6061 توازنًا ممتازًا بين القوة وقابلية التشغيل، مما يفسر سبب كونه السبيكة الأكثر شيوعًا والأكثر كفاءة من حيث التكلفة للتطبيقات العامة. عندما يكون نسبة القوة إلى الوزن أمرًا بالغ الأهمية، فإن 7075 يوفر قوة تقارب 1.5 مرة قوة 6061.

قابلية المعالجة الحرارية: هل يمكنك تعزيز الخصائص من خلال المعالجة الحرارية؟ لا يمكن معالجة 5052 حراريًا، بل يعتمد بدلاً من ذلك على طرق التشغيل البارد لزيادة القوة. يستجيب كل من 6061 و7075 بشكل ممتاز لعمليات المعالجة الحرارية مثل التلدين T6، مما يسمح لك بتحسين الخصائص الميكانيكية بعد التصنيع.

يتمثل أحد المفاهيم الخاطئة الشائعة في الخلط بين الألومنيوم وأوراق الفولاذ المغلفة بالألومنيوم. هذه مواد مختلفة تمامًا. لا تحتوي سبائك الألومنيوم على أي فولاذ. وعادةً ما ينشأ هذا اللبس من معالجات السطح مثل الجلفنة التي تُنتج مركبات من الفولاذ والألومنيوم لتطبيقات التسقيف المحددة.

بالنسبة لتطبيقات صفائح الألمنيوم المؤكسد، فإن السبائك 6061 تتقبل عملية التأكسد بشكل استثنائي جيد، مما يُنتج طبقة حماية موحدة تُحسّن كلًا من المظهر والمتانة. إذا كان مشروعك يتطلب تشطيبات مؤكسدة شفافة أو ملونة، فخذ ذلك في الاعتبار عند اختيار سبيكتك في مرحلة مبكرة من عملية التصميم.

اختيار السبيكة المناسبة لا يتعلق بالعثور على الخيار "الأفضل". بل يتعلق بمواءمة خصائص المادة مع متطلبات الأداء الخاصة بك، واحتياجات المعالجة، والقيود المالية. ومع توفر هذا الأساس، تكون مستعدًا للتعامل مع المواصفة الحرجة التالية: اختيار السُمك والمقاس.

اختيار السُمك والمقاس بطريقة مبسطة

لقد قمت باختيار سبيكتك. والآن تأتي المسألة التي تُربك العديد من المشترين لأول مرة: كم يجب أن يكون سُمك صفيحة الألمنيوم الخاصة بك؟ يضيف نظام المقاس طبقة إضافية من الالتباس لأنه يعمل عكس ما قد تتوقعه. لا داعي للقلق. وبمجرد فهمك للمنطق الكامن وراءه، يصبح اتخاذ القرار الصحيح بشأن السُمك أمرًا مباشرًا.

يؤثر سمك صفائح الألمنيوم بشكل مباشر على الأداء الهيكلي والوزن وقابلية التشكيل والتكلفة. إن الاعتماد على قيمة خاطئة يعني إما تجاوز متطلبات التصميم (إهدار المال على مواد لا تحتاجها) أو التقليل من هذه المتطلبات (بما يعرّض جزءاً من المكونات لخطر الفشل). ولا تخدم أي من هاتين النتيجتين نجاح مشروعك.

فك شفرة أرقام مقاييس صفيح الألمنيوم

إليك الجزء غير البديهي: كلما كانت أرقام المقياس أقل، كان السمك أكبر . يبلغ سمك الألمنيوم عيار 16 حوالي 1.29 مم، في حين يكون سمك الصفيحة الألومنيومية عيار 18 أرفع بحوالي 1.02 مم. ويعود هذا العلاقة العكسية إلى عمليات سحب الأسلاك في القرن التاسع عشر، حيث كان المقياس يُعبّر عن عدد المرات التي يمر فيها المعدن عبر قوالب السحب. وكلما زاد عدد المرات، أصبح السلك أنحف، وبالتالي ارتفع رقم المقياس.

وفقًا لمعايير صناعة التصنيع، فإن نظام القياس (gauge) ليس عالميًا عبر المعادن. فورقة الفولاذ مقاس 18 تكون بسماكة 0.0478 بوصة، في حين أن ورقة الألومنيوم مقاس 18 تكون سماكتها فقط 0.0403 بوصة. واستخدام جدول قياس خاطئ يؤدي إلى طلب مواد إما سميكة جدًا أو رقيقة جدًا بالنسبة لتطبيقك.

عند العمل مع صفائح الألومنيوم المخصصة، ستواجه نظام قياس براون آند شارب (المعروف أيضًا باسم American Wire Gauge أو AWG) باعتباره المعيار للمعادن غير الحديدية بما في ذلك الألومنيوم. فيما يلي جدول مرجعي عملي:

| رقم القياس | السماكة (بوصة) | السماكة (مم) | التطبيقات النموذجية | التكلفة النسبية |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | خزانات الوقود، هيكل المركبات، أغشية هياكل ثقيلة | مرتفع |

| 12 | 0.0808 | 2.05 | حاويات ضغط عالية، أجسام السيارات، صناديق الأدوات | متوسطة - عالية |

| 14 | 0.0641 | 1.63 | إطارات الألواح الشمسية، قنوات تكييف الهواء والتهوية (HVAC)، أوعية صناعية | متوسطة |

| 16 | 0.0508 | 1.29 | اللوحات الإرشادية، الدرابزين، هياكل السقوف | متوسطة |

| 18 | 0.0403 | 1.02 | تغليف زخرفي، قطع تسقيف، ألواح خفيفة | منخفض-متوسط |

| 20 | 0.0320 | 0.81 | ألواح الطائرات، غلاف خفيف، علب المشروبات | منخفض |

| 22 | 0.0253 | 0.64 | الأجهزة المنزلية، اللوحات التعريفية، الزخارف الزينة | منخفض |

| 24 | 0.0201 | 0.51 | أغلفة العزل، زخارف السيارات | منخفض |

تُعد صفائح الألومنيوم بسمك 1/8 (وأحيانًا تُكتب كـ 1 8 في استعلامات البحث) ما يعادل تقريبًا 0.125 بوصة أو ما يقارب مادة عيار 8. يقع هذا السُمك ضمن فئة الصفائح الصلبة وليس صفائح المعادن الرقيقة، ويُستخدم في التطبيقات الهيكلية الثقيلة التي تتطلب قدرة تحمل كبيرة.

كيف يؤثر السُمك على الأداء والتكلفة

السُمك لا يتعلق بالقوة فقط. بل يشكل توازنًا بين أربع عوامل متنافسة يجب أن تُقاس وفقًا لمتطلبات مشروعك:

- السلامة الهيكلية: المواد الأثخن تقاوم الانحناء والتّقعر وفشل التعب تحت الحِمل. أمر حاسم للمكونات التي تحمل الأوزان.

- اعتبارات الوزن: كل زيادة في السُمك تضيف وزنًا. غالبًا ما تتطلب تطبيقات الطيران والسيارات استخدام صفائح ألمنيوم رقيقة لتقليل الكتلة.

- قابلية التشكيل: تنحني الصفائح الأرق بشكل أسهل وبأقطار انحناء أصغر. أما المواد الأثخن فتحتاج إلى أقطار انحناء أكبر لتجنب التشقق.

- تداعيات التكلفة: تزداد تكلفة المادة تناسبيًا مع زيادة السُمك. فعلى سبيل المثال، تبلغ تكلفة سُمك عيار 10 ضعف تكلفة سُمك عيار 20 لكل قدم مربع تقريبًا.

وفقًا لـ إرشادات مواصفات الألومنيوم ، المواد الأسمك من 6 مم (حوالي 0.236 بوصة) تنتقل من تصنيف الصفائح المعدنية إلى تصنيف اللوح. هذه المسألة مهمة لأن اللوح عادةً ما يتطلب عمليات تصنيع ومعدات مختلفة.

متى يجب أن تختار صفائح ألومنيوم رقيقة مقابل خيارات أسمك؟ تساعد التوصيات الخاصة بالتطبيق في توضيح هذا القرار:

- تطبيقات الإشارات: توفر المقاسات من 16 إلى 20 صلابة كافية للإشارات الداخلية مع الحفاظ على الوزن ضمن حدود قابلة للإدارة. قد تتطلب الإشارات الخارجية مقاس 14 لمقاومة الرياح.

- الألواح السيارات: تُوازن المقاسات من 18 إلى 22 القابلية للتشكيل بالنسبة للمنحنيات المعقدة مع توفر قوة كافية للألواح الهيكلية. أما المكونات الهيكلية فتتطلب مقاس 10 إلى 14.

- مكونات أنظمة التكييف والتهوية: تتعامل المقاسات من 14 إلى 18 مع متطلبات ضغط مجاري الهواء مع السماح بالثني والوصل بسهولة أثناء التركيب.

- التطبيقات الهيكلية: توفر المقاسات من 10 إلى 14 القدرة على تحمل الأحمال المطلوبة للإطارات، والأقواس، وأعضاء الدعم.

إن أحد العوامل الحرجة التي تُهمَل غالبًا هو تحملات السُمك. إن القياس المذكور في جداول المواصفات يمثل السُمك الاسمي، وليس قيمة دقيقة. وتحدد المعايير الصناعية مثل ASTM B209 نطاقات التحمل المقبولة التي تختلف حسب عرض وسُمك الصفيحة. وللتطبيقات الدقيقة، يجب تحديد النطاق المطلوب من التحمل وطلب شهادة اختبار المصنع التي تؤكد السُمك المقاس فعليًا عند التسليم.

بعد اتخاذ قرارك بشأن السبيكة والسُمك، تأتي الخطوة التالية وهي فهم كيفية تأثير طرق التصنيع المختلفة على أجزاء صفائح الألومنيوم المخصصة الخاصة بك.

طرق التصنيع والقدرات الدقيقة

لقد تم اختيار سبائكك. وتم تحديد سُمكك. والآن تأتي المسألة التي تحدد جودة القطعة النهائية: كيف سيتم قطع صفيحة الألومنيوم المخصصة الخاصة بك فعليًا؟ إن فهم طرق التصنيع ليس مجرد معرفة أكاديمية. بل يؤثر بشكل مباشر على التحمل، ونهاية الحافة، ووقت التسليم، وتكلفة المشروع.

عندما تسعى لمعرفة كيفية قص صفائح الألمنيوم، فستواجه أربع تقنيات رئيسية: القص بالليزر، والقطع باستخدام ماكينة التوجيه الرقمية (CNC)، والقص بالجرافة المائية، والختم. وتتميز كل تقنية بمزايا مختلفة حسب سماكة المادة وتعقيد التصميم وحجم الإنتاج. دعونا نحلل ما توفره كل طريقة لكي تتمكن من اتخاذ قرار مستنير.

مقارنة تقنيات قص الألمنيوم

يعتمد أفضل أسلوب لقص صفائح الألمنيوم بشكل كامل على متطلباتك المحددة. فقد تنجح طريقة رائعة في قطع الألواح الزخرفية الرقيقة تمامًا، لكنها تفشل مع المكونات الهيكلية السميكة. وفقًا لـ المتخصصين في التصنيع بشركة SendCutSend ، فإن اختيار المادة والحجم والتحملات واحتياجات المعالجة اللاحقة تؤثر جميعها في تحديد الطريقة المثالية للقطع.

إليك مقارنة شاملة لتوجيه قرار قص الألمنيوم الخاص بك:

| طريقة التصنيع | التحمل الدقيق | جودة الحافة | قدرة السماكة | السرعة النسبية | عوامل التكلفة |

|---|---|---|---|---|---|

| قطع الليزر | ±0.005" (0.13 مم) | ممتازة (قد تتطلب إزالة الحواف الحادة في المواد السميكة) | حتى 1.0 بوصة (25.4 مم) | الأسرع (حتى 2,500 بوصة/دقيقة) | منخفض إلى متوسط |

| تصنيع باستخدام الحاسب الآلي | ±0.005" (0.13 مم) | جيد جدًا (تشطيب متفوق على البلاستيك والمركبات) | تختلف حسب المادة | متوسطة | متوسطة |

| قص الماء النفاث | ±0.005" (0.13 مم) | ممتاز (لا توجد شوائب أو رواسب) | حتى عدة بوصات | الأبطأ | أعلى |

| طابع | ±0.005" إلى ±0.015" | جيد (قد يتطلب تشطيبًا إضافيًا) | عادةً حتى 0.25 بوصة (6.35 مم) | سريع جدًا (حجم عالٍ) | منخفض لكل وحدة (تكلفة أدوات عالية) |

قطع الليزر: تستخدم أشعة الليزر الليفية عالية القوة التي تتراوح بين 4 كيلو واط و12 كيلو واط شعاع ضوء مكبرًا لصهر، وحرق، وتبخير الألومنيوم على طول مسار مبرمج مسبقًا. توفر هذه الطريقة سرعة ودقة استثنائيتين في قطع صفائح الألومنيوم. ووفقًا للبيانات الصناعية، يمكن أن تصل سرعة القطع بالليزر إلى 2500 بوصة في الدقيقة مع الحفاظ على تحملات ضيقة. تُنتج العملية ما يُعرف بـ"الكيرف" (عرض المادة المزالة أثناء القطع)، ويقوم المصنعون ذوو الخبرة بتعويض ذلك تلقائيًا في برمجياتهم.

يتمثل أحد الاعتبارات المرتبطة بالقطع بالليزر في المنطقة المتأثرة بالحرارة (HAZ). وبما أن عمليات الليزر تعتمد على الحرارة، فقد تشهد المادة المجاورة تغيرات طفيفة في خواصها. ومع ذلك، فإن السرعة الفائقة للقطع والقطر الضيق جدًا للشعاع يقللان من انتقال الحرارة بشكل كبير. وفي الحالات التي تتضمن هندسات بسيطة، تكون المنطقة المتأثرة بالحرارة غير موجودة تقريبًا.

الت_ROUTING بالكمبيوتر (CNC): على عكس القطع الحراري، تستخدم ماكينات التوجيه الرقمية (CNC) قاطع كربيد دوّار يتم تركيبه في مغزل خاضع للتحكم الحاسوبي. ويُغمر القاطع في المادة وينتقل على طول مسارات تم برمجتها مسبقًا. تُعد هذه الطريقة ممتازة للمواد البلاستيكية والمركبة والخشب، ولكنها أيضًا تعالج الألمنيوم بكفاءة. غالبًا ما تكون جودة التشطيب السطحي الناتجة أفضل من قطع الليزر، خاصةً مع المواد السميكة.

تتمتع ماكينة التوجيه الرقمية (CNC) بقيود معينة. إذ لا يمكن أن تكون الزوايا الداخلية أكثر حدة من قطر القاطع (عادةً 1/8 بوصة)، مما يتطلب نصف قطر أدنى قدره 0.063 بوصة على جميع الحواف الداخلية. بالإضافة إلى ذلك، تُستخدم دعامات تثبيت صغيرة لربط القطع أثناء التشغيل، والتي قد تترك علامات طفيفة تتطلب تشطيبًا يدويًا.

القطع بتيار الماء: تستخدم هذه العملية ماءً عالي الضغط للغاية (حتى 60,000 رطل/بوصة مربعة) ممزوجًا بجرانيت مُسحوق ناعم يعمل كمادة كاشطة. يُزيل هذا الشعاع المادة دون توليد حرارة، مما يلغي تمامًا مخاوف المنطقة المتأثرة بالحرارة (HAZ). ويجعل القطع بالماء مثاليًا للتطبيقات التي لا تُقبل فيها التأثيرات الحرارية، مثل مكونات الطيران والفضاء التي تتطلب خصائص صارمة للمواد.

ما هو الثمن المقابل؟ إن قطع المياه أبطأ بكثير من القطع بالليزر وعادةً ما يكون أكثر تكلفة لكل قطعة. ومع ذلك، بالنسبة للمواد الصعبة المعالجة أو عندما تكون جودة الحافة أمرًا بالغ الأهمية، فإن هذا الاستثمار يُجدي نفعًا.

الختم: في الإنتاج عالي الكمية، يستخدم الختم قوالب صلبة لقص أو تشكيل صفائح الألومنيوم في ضربة واحدة بالماكينة. وبمجرد إعداد القوالب، يمكن إنتاج القطع بسرعة كبيرة وبتكلفة منخفضة لكل وحدة. تكمن العقبة في التكلفة الأولية لإعداد القوالب، والتي تكون مجدية اقتصاديًا فقط عند الكميات العالية من الإنتاج.

أي طريقة تصنيع تناسب مشروعك

يبدأ اختيار طريقة قطع صفائح الألمنيوم بفهم أولوياتك. اسأل نفسك هذه الأسئلة:

- ما هو التحمل الذي تحتاجه بالفعل؟ إذا كان التحمل ±0.009" كافيًا، تصبح تقنية القطع بالماء مناسبة. أما إذا كنت بحاجة إلى ±0.005" أو أقل، فإن القص بالليزر أو بالماكينة الرقمية (CNC) يكونان أكثر ملاءمة.

- ما سماكة المادة المستخدمة؟ تُفضَّل تقنية الليزر للصفائح الرقيقة. وقد تتطلب الصفائح السميكة الاعتماد على إمكانات القطع بالماء.

- هل تؤثر الحساسية للحرارة؟ تمنع بعض التطبيقات الجوية والصناعية استخدام العمليات الحرارية تمامًا.

- ما حجم الإنتاج المطلوب؟ تناسب النماذج الأولية والأحجام الصغيرة تقنيتا الليزر أو القطع بالماء. بينما تبرر الأحجام الكبيرة استثمار أدوات الختم.

- ما جودة الحافة المقبولة؟ تستفيد الأجزاء التي لا تتطلب تشطيبًا ثانويًا من حواف القطع بالليزر المائية الخالية من الشوائب.

إلى جانب القص، من المرجح أن يشمل سير عمل التصنيع الخاص بك عمليات إضافية. وفقًا لشركة PEKO Precision، فإن عملية تصنيع الصفائح المعدنية الكاملة تمر عادةً عبر المراحل التالية:

- التصميم والبرمجة: يتم تحويل ملفات CAD إلى تعليمات آلة، مع تحسين مسارات الأدوات حسب طريقة القص المختارة

- قطع: تُنشئ العملية المختارة هندسة الجزء الأساسي من صفائح مسطحة

- الثني والتشكيل: تشكل مكابس الثني أو معدات التشكيل القطع المسطحة المقطوعة إلى أجزاء ثلاثية الأبعاد. وتشمل الاعتبارات الرئيسية السماح بالثني، وتعويض الارتداد، ونصف قطر الثني الأدنى لمنع التشقق

- الربط: تمر الأجزاء التي تتطلب التجميع بعمليات لحام أو تثبيت بمسامير أو ربط ميكانيكي

- التشطيبات: تُعد المعالجات السطحية مثل إزالة الشوائب، أو التميه، أو الطلاء البودرة الأجزاء جاهزة للاستخدام النهائي

يساعدك فهم سير العمل هذا على التواصل بفعالية مع شركاء التصنيع. عند طلب عروض أسعار لأجزاء مخصصة من صفائح الألمنيوم، حدد ليس فقط متطلبات القطع، بل أيضًا أي عمليات ثني أو تشكيل أو تشطيب يتطلبها تصميمك.

ينتشر أثر كل قرار تصنيعي عبر عملية الإنتاج بأكملها. إن الطريقة الصحيحة للقطع المقترنة بالعمليات الثانوية المناسبة تُنتج أجزاء تفي بمواصفاتك دون تكلفة أو تأخير غير ضروريين. وبعد تغطية أساسيات التصنيع، دعونا نستعرض كيف يمكن للأسطح النهائية والعلاجات الوقائية أن تعزز من أداء أجزاء الألمنيوم المخصصة لديك.

الأسطح النهائية والعلاجات الوقائية

تم قطع أجزائك المخصصة من صفائح الألمنيوم وتشكيلها، وهي جاهزة للخطوة النهائية التي غالبًا ما تحدد نجاح أدائها أو فشله: التشطيب السطحي. تخيل استلام مكونات مصنعة بشكل جميل ثم تراها تتآكل أو تُخدش أو تفقد لمعانها خلال أشهر. يمنع التشطيب الصحيح هذا السيناريو تمامًا.

لا تقتصر المعالجات السطحية على تحسين مظهر الأجزاء فحسب، بل إنها تحميها أيضًا من الأضرار البيئية، وتعزز متانتها، وقد تُحسّن حتى الخصائص الوظيفية مثل التوصيل الكهربائي أو التصاق الطلاء. وفقًا لخبراء التشطيب في الألومنيوم من شركة كومهان، فإن للمعالجة السطحية ثلاث غايات رئيسية: حماية المادة، والتزيين الجمالي لمظهرها، وضمان التصاق أفضل للطبقات اللاحقة.

خيارات تشطيب السطح التي تُحدث تحولًا في أجزائك

عند طلب صفائح ألمنيوم مخصصة، ستواجه عدة فئات من التشطيبات. وتُقدِّم كل فئة مزايا مميزة تبعًا لمتطلبات التطبيق والميزانية والتفضيلات الجمالية.

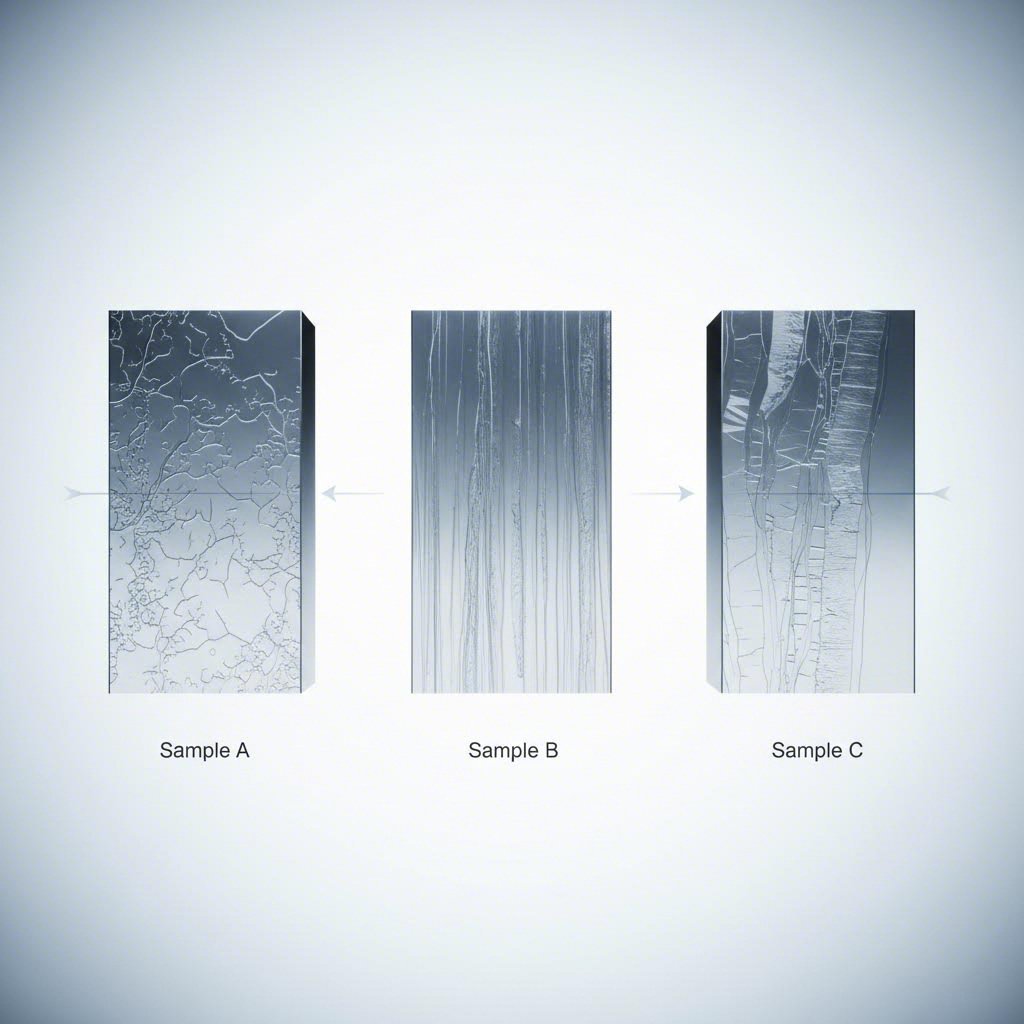

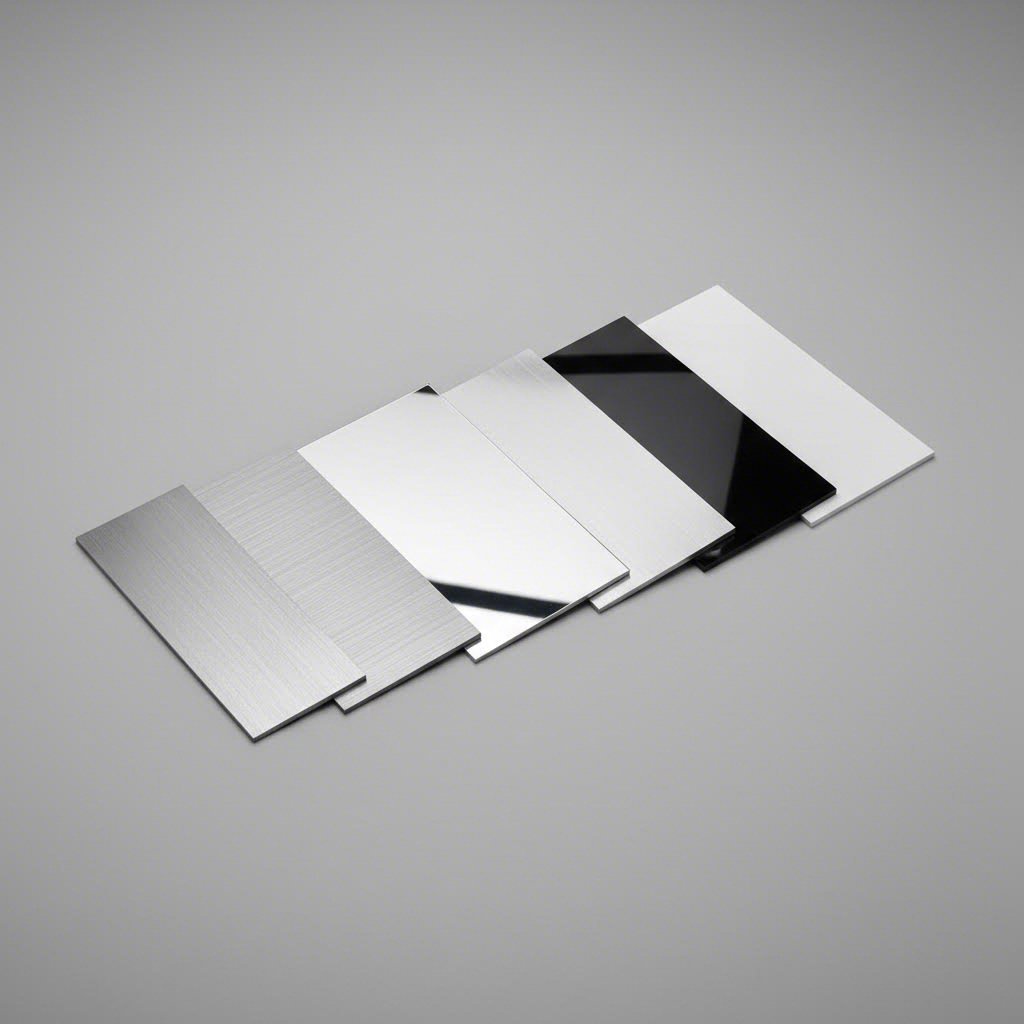

- تشطيب المصنع (Mill finish): الحالة الطبيعية للألومنيوم المدلفن كما يخرج من المصنع. هذا السطح غير المعالج يُظهر خدوشًا بسيطة وعلامات دحرجة، لكنه يعمل بشكل مثالي للأجزاء المخفية أو تلك التي تتلقى تشطيبات ثانوية. وهو الخيار الأكثر اقتصاداً عندما لا يكون الشكل الجمالي مهمًا.

- النهاية المسحوقة: تم إنشاؤه عن طريق خدش السطح باستخدام حبيبات دقيقة، مما يُنتج خطوطًا اتجاهية موحدة. هذا النوع من الأسطح يخفي بصمات الأصابع والخدوش الصغيرة مع تقديم مظهر صناعي عصري. وهو مثالي للوحات المعمارية، وأوجه الأجهزة، والتزيين الزخرفي.

- صفائح الألمنيوم المصقولة: يُنتج التلميع الميكانيكي انعكاسية تشبه المرآة. وعلى الرغم من الجمال البصري الكبير، فإن الأسطح المصقولة تُظهر بصمات الأصابع والخدوش بسهولة، وتحتاج إلى صيانة أكثر. وهي مناسبة بشكل أفضل للتطبيقات الزخرفية، والعواكس، والمنتجات الاستهلاكية الفاخرة.

- صفائح الألمنيوم البيضاء: يتم تحقيق هذا النوع من خلال طلاء بالمساحيق أو الطلاء السائل، ويمنح هذا التشطيب اللون بالإضافة إلى الحماية. وهو شائع في اللافتات، والكسوة المعمارية، وأغلفة المعدات حيث تكون المظهر النظيف مهمًا.

- صفائح الألمنيوم السوداء: خيار آخر مطلي بالمسحوق أو مصبوغ يمنح مظهرًا أنيقًا واحترافيًا. شائع في أغلفة الإلكترونيات، وتزيين السيارات، ووحدات العرض.

المعالجات الوقائية لأداء طويل الأمد

إلى جانب الجوانب الجمالية، فإن المعالجات الواقية تمدد عمر الأجزاء بشكل كبير من خلال تشكيل حواجز ضد التآكل والارتداء والتدهور البيئي.

التشطيب بالأكسدة: هذه العملية الكهروكيميائية لا تضيف طبقة تغطية على الألومنيوم. بل تقوم بتحويل الطبقة السطحية إلى أكسيد ألومنيوم صلب وواقٍ. وفقًا لـ مواصفات التشطيب للجمعية الأمريكية للألومنيوم تأتي صفائح الألومنيوم المؤكسدة بعدة فئات بناءً على سماكة الطلاء:

- واقٍ وجمالي (أقل من 0.4 ميل): مناسب للتطبيقات الداخلية ذات التعرض المحدود للارتداء

- الفئة المعمارية الثانية (0.4 - 0.7 ميل): المعيار القياسي لتطبيقات المباني التجارية

- الفئة المعمارية الأولى (0.7 ميل فأكثر): أقصى درجات الحماية للبيئات الخارجية القاسية

يتيح التأين أيضًا دمج الألوان من خلال الصبغات أو الترسيب الإلكتروليتّي، مما يُنتج تشطيبات ملونة متينة لا تقشر ولا تتقشر مثل الدهان.

طلاء البودرة: يلتصق مسحوق الطلاء المطبق كهربائيًا بالألومنيوم، ثم يُعالج في فرن لتكوين طبقة واقية مستمرة. وتتم هذه العملية دون استخدام المذيبات، ما يجعلها أكثر صداقة للبيئة مقارنة بالطلاء الرطب. ويتميز التشطيب الناتج بمقاومته للتشقق والخدوش والتلاشي، مع توفير خيارات ألوان غير محدودة. ومع ذلك، يبقى الملمس خشنًا بعض الشيء مقارنة بتشطيبات الطلاء الرطب.

الطلاء الرطب: عندما تكون الجماليات ذات أولوية، فإن الطلاء الرطب يُنتج أنعم تشطيب يمكن تحقيقه. كما أنه يُستخدم مع القطع الكبيرة التي لا يمكن وضعها داخل كبائن رش الطلاء البودرة. ويمكن تحقيق تأثيرات زخرفية مستحيلة مع الطلاء البودرة باستخدام تطبيق الطلاء الرطب.

أهمية المعالجة المسبقة: بغض النظر عن علاج الحماية الذي تختاره، فإن التحضير السليم قبل المعالجة يُحدد النجاح. إن إزالة الشحوم، والشطف، وتطبيق طلاءات التحويل يضمن الالتصاق الأمثل. وفي حالة عدم التحضير الكافي، تتقشر الأسطح النهائية قبل أوانها، مما يؤدي إلى هدر استثمارك.

عند تحديد التشطيبات لطلب صفائح الألمنيوم المخصصة الخاص بك، يجب التواصل بوضوح مع مصنع القطع الخاص بك. قم بتضمين نظام تصنيف الجمعية الأمريكية للألمنيوم (مثل AA-M10 C12 C22 A31 لتشطيب أنوديزي شفاف غير لامع من الفئة المعمارية الثانية) لتفادي أي غموض. حدد ما إذا كنت بحاجة إلى تشطيب مطلي، أو أنوديزي، أو أسطح مطلية، ووضح متطلبات مطابقة الألوان منذ البداية.

إن فهم خيارات السطح يضعك في موقف يسمح لك بالطلب بدقة بما تتطلبه تطبيقاتك. بعد ذلك، دعونا نفحص كيف تؤثر هذه الخيارات، إلى جانب قرارات المشروع الأخرى، على التكاليف الإجمالية.

عوامل التكلفة واستراتيجيات تحسين الميزانية

لقد قمت باختيار سبائكك، وتحديد السماكة، واختيار طريقة التصنيع، واتخاذ قرار بشأن تشطيبات السطح. والآن تأتي المسألة التي يسأل عنها كل مشترٍ: كم سيكلّف هذا بالفعل؟ إن فهم العوامل التي تؤثر في تسعير صفائح الألومنيوم المعدنية المخصصة يساعدك على اتخاذ قرارات أكثر ذكاءً وتجنب المفاجآت المالية.

تسعير الأجزاء المصنعة حسب الطلب ليس بسيطًا مثل شراء المواد الجاهزة. فهناك العديد من المتغيرات التي تتفاعل مع بعضها، ويمكن أن تؤدي التغييرات الصغيرة في التصميم إلى فروق كبيرة في التكلفة. ووفقًا لتحليل تكلفة التصنيع من JLCCNC، فإن المادة التي تختارها هي العامل الأكبر تأثيرًا في التكلفة، لكن تعقيد التصنيع، والكمية، ومتطلبات التشطيب تساهم جميعها في الفاتورة النهائية الخاصة بك.

ما العوامل التي تؤثر في تسعير صفائح الألومنيوم المعدنية المخصصة

كم تبلغ تكلفة الألومنيوم لكل رطل؟ في أكتوبر 2025، يتراوح سعر الألومنيوم الأولي بين 1.17 و1.84 دولارًا أمريكيًا للرطل الواحد حسب القيم الإضافية الإقليمية. وفقًا لبيانات السوق الحالية، يبلغ سعر بورصة المعادن اللندنية حوالي 1.30 دولارًا أمريكيًا للرطل، في حين يدفع المشترون في الولايات المتحدة مكافأة إضافية في منطقة الغرب الأوسط تتراوح بين 0.77 و0.81 دولارًا أمريكيًا للرطل، مما يرفع السعر الفعلي المستلم إلى نحو 2.10 دولارًا أمريكيًا للرطل.

لكن تكلفة المواد الخام تمثل فقط نقطة البداية. تعتمد تكلفة مشروعك الإجمالية على عدة عوامل متصلة ببعضها البعض:

-

تكاليف المواد:

- يتقلب سعر الألومنيوم الأساسي وفقًا لأسواق السلع العالمية

- تؤثر درجة السبيكة على السعر. تكلف السبائك الخاصة مثل 7075 أكثر من الدرجات الشائعة مثل 3003

- يتناسب سمك الصفيحة ارتباطًا مباشرًا مع التكلفة. فالمواد السمكية تعني وجود كمية أكبر من الألومنيوم لكل قدم مربع

- معدلات الخردة مهمة. فالتصاميم المعقدة التي تنتج هدرًا كبيرًا تزيد من تكلفة المادة الفعلية

-

تعقيد التصنيع:

- كل ثني أو ثقب أو وصلة لحام يضيف وقت إعداد وعمليات تشغيل إضافية

- تُكلِف قطعة تثبيت بسيطة مقطوعة بالليزر أقل بكثير من علبة ذات انحناءات متعددة وفتحات غاطسة وزوايا ملحومة

- التقنيات الضيقة (مثل ±0.05 مم بدلاً من ±0.2 مم) تتطلب سرعات قطع أبطأ وفحوصات جودة إضافية

- قد تتطلب الهندسات المعقدة تجهيزات خاصة أو عمليات متعددة المراحل

-

اعتبارات الكمية:

- ينخفض السعر لكل قطعة بشكل كبير عندما تُوزَّع تكاليف الإعداد على عدد أكبر من الوحدات

- تكلفة دفعة مكوّنة من 500 جزء أقل بكثير لكل وحدة مقارنة بدفعة مكوّنة من 5 أجزاء

- تحمل كميات النماذج الأولية تكاليف وحدة أعلى بسبب المصروفات الثابتة الخاصة بالبرمجة والإعداد

-

متطلبات التشطيب:

- يؤدي الطلاء البودري عادةً إلى إضافة ما بين 0.20 إلى 1.00 دولار لكل رطل إلى تكلفة الجزء

- يتباين التأكسد باختلاف درجة سماكة الطبقة

- تُضيف طلاء الزنك، والتلميع، والمعالجات الأخرى كل منها خطوات معالجة وتكاليف إضافية

-

تأثيرات وقت التسليم:

- يستغرق الإنتاج القياسي عادةً من 5 إلى 7 أيام

- قد تتضمن الطلبات العاجلة رسومًا إضافية بنسبة 20-40٪ لتقديم أولوية لطلبك

- التخطيط المسبق يلغي الرسوم الإضافية للتجهيز العاجل

ما سعر الألومنيوم عند تضمين تكاليف المعالجة؟ وفقًا للبيانات الصناعية، فإن التكلفة النهائية لمنتجات الألومنيوم المصنعة تقع عمومًا بين 2.00 و4.50 دولارًا أمريكيًا لكل رطل بمجرد احتساب التصنيع. وتضيف عملية البثق من 0.50 إلى 1.50 دولارًا لكل رطل، بينما تضيف التشغيل الآلي من 1.00 إلى 3.00 دولارات لكل رطل، وتضيف الصب بالقالب من 0.80 إلى 2.50 دولارًا لكل رطل حسب درجة التعقيد.

استراتيجيات ذكية لتحسين ميزانية مشروعك

يعتمد سعر بيع الألومنيوم بعد التصنيع بشكل كبير على القرارات التي تتحكم فيها. ومن خلال اتخاذ خيارات استراتيجية في مرحلة التصميم المبكرة، يمكنك تحقيق وفورات تصل إلى 30٪ في التكاليف دون التفريط في جودة القطعة.

خذ بعين الاعتبار هذه الأساليب لتحسين الميزانية:

- اختر أرقى مادة تفي بالمتطلبات: يمكن أن تكلفة معالجة صفائح الفولاذ المقاوم للصدأ بسمك 1.2 مم أكثر بنسبة 40-60٪ مقارنة بالصلب اللين بسمك 0.8 مم بسبب زيادة الحمل على الجهاز وانخفاض سرعة القطع. ينطبق نفس المبدأ على الألومنيوم. وازن بين القوة والقدرة على التصنيع باختيار أقل سماكة تلبي المتطلبات الهيكلية.

- بسّط تصميمك: تقليل عدد الثنيات يقلل من وقت التشكيل. وإزالة العناصر غير الضرورية تقلل عمليات التشغيل. وكل تبسيط يُضاعف التوفير بشكل ملموس.

- قيسّس أحجام الثقوب والعناصر: استخدام مقاسات مثاقب شائعة والأدوات القياسية يقلل من التغييرات في الإعداد بين الأجزاء.

- خفّف من حدود التسامح عند الإمكان: إذا كان تصميمك لا يتطلب دقة عالية، فإن تحديد تسامح ±0.2 مم بدلاً من ±0.05 مم يمكن أن يتيح معالجة أسرع وتكاليف أقل.

- حسّن حجم الشريحة الأولية وترتيبها: اعمل مع مصنعك لتقليل المخلفات. يمكن للشرائح ذات الأشكال المحسّنة والتخطيطات الفعالة لتجميع القطع أن تقلل هدر المواد بنسبة 15-25٪.

- جمّع الأجزاء المتشابهة في دفعات: يسمح طلب أنواع متعددة من القطع في وقت واحد بمشاركة تكاليف الإعداد عبر طلبك بالكامل.

- خطط مسبقًا لأوقات التصنيع القياسية: تختفي رسوم الطلبات العاجلة عندما تتضمن جدول مشروعك وقتًا كافيًا.

إن فهم عوامل التكلفة هذه يُمكّنك من إجراء محادثات مثمرة مع ورش التصنيع. عند طلب الأسعار، قدم مواصفات كاملة تشمل درجة المادة، والسمك، والأحجام المسموحة، ومتطلبات التشطيب، والكمية. كلما زادت التفاصيل التي تزودنا بها مقدمًا، كانت تقديرات السعر أكثر دقة.

بعد تغطية الأساسيات المتعلقة بالتكلفة، فإن الخطوة التالية تتطلب فهم ممارسات التصميم التي تمنع المشكلات التصنيعية وتحافظ على ميزانيتك.

أفضل الممارسات في التصميم للتصنيع

لقد اخترت السبيكة المثالية، وحددت السمك المناسب، وفهمت خيارات التصنيع المتاحة لك. ولكن هنا يقع الكثير من المشاريع في مشكلة: فالتصميم ثلاثي الأبعاد الجميل الذي يبدو مثالياً على الشاشة قد يتحول إلى كابوس تصنيعي. لماذا؟ لأن صفائح الألومنيوم لا تتصرف دائمًا كما تتنبأ برامج النمذجة الصلبة.

يُعد تصميم من أجل قابلية التصنيع (DFM) جسرًا يربط بين ما تتخيله وما يمكن للمصنّعين إنتاجه فعليًا. اتباع هذه الإرشادات لا يمنع فقط حدوث مشكلات، بل وفقًا لخبراء تشكيل الألومنيوم، فإن الإعداد السليم للتصميم يُحسّن سير الإنتاج، ويقلل التكاليف، ويوفر أجزاء تطابق مواصفاتك بدقة منذ المرة الأولى.

قواعد التصميم التي تقلل من صعوبات التصنيع

افترض أن قواعد DFM بمثابة حواجز وقائية تحافظ على مسار مشروعك. تعالج كل إرشادة القيود الواقعية لمعدات التصنيع وسلوك المواد. عندما تُصمّم ضمن هذه المعايير، ستصل أجزاء الألومنيوم المصنعة بشكل أسرع، وبتكلفة أقل، وأداء أفضل.

- احتفظ بسماكة موحدة للمادة طوال تصميمك. يبدأ تصنيع الصفائح المعدنية كصفيحة مسطحة بسمك موحد. يجب أن يشترك الجزء بأكمله في نفس سماكة صفيحة الألمنيوم هذه. على عكس المكونات المشغولة، لا يمكنك إنشاء أقسام أكثر سمكًا أو جدران ذات سماكات متغيرة دون لحام قطع منفصلة معًا.

- اتبع قاعدة 4T لوضع العناصر. احتفظ بجميع الثقوب والمسامير والفتحات والعناصر الأخرى على بعد لا يقل عن أربعة أضعاف سماكة المادة عن خطوط الثني. وفقًا لإرشادات تصميم Protolabs، فإن وضع العناصر قريبة جدًا يؤدي إلى تشوه غير مرغوب فيه في آلة ثني الصفائح. بالنسبة للنحاس بسماكة 0.050 بوصة، فهذا يعني حد أدنى للتخلص مقداره 0.200 بوصة. وينطبق المبدأ نفسه على الألمنيوم.

- حدد نصف أقطار ثني واقعية. عند ثني الصفائح المعدنية، تُنشئ أداة آلة الثني نصف قطر داخلي مستدير، وليس زاوية حادة. إن أكثر نصف قطر داخلي شائع هو 0.030 بوصة (0.762 مم). تذكّر أن نصف القطر الخارجي يساوي نصف القطر الداخلي زائد سماكة المادة. يؤدي التصميم بزوايا حادة بزاوية 90 درجة إلى فشل مشروعك.

- استخدم نصف أقطار ثني متسقة في جميع أنحاء القطعة. تريد توفير المال؟ حدد نفس نصف القطر لكل عملية ثني. عندما لا يحتاج الصانع إلى تغيير الأدوات بين العمليات، فإنك تتجنب رسوم العمالة الإضافية. قد تبدو نصف الأقطار المختلفة في كل ثنية رائعة في برنامج التصميم بمساعدة الحاسوب (CAD)، لكنها تكلف أكثر في الإنتاج.

- ادمج تخفيف الزوايا عند تقاطعات الثني. عندما يلتقي ثنيان في الزاوية، يجب أن يكون هناك مكان للمادة للانتقال إليه. بدون قطع تخفيف الزاوية، قد تمزق المعدن أو تتجمع بشكل غير متوقع. والممارسة القياسية تقتضي قيام قطع التخفيف بأن تكون أكبر قليلاً من نصف قطر الثني للسماح بالتشكيل النظيف.

- خذ عامل K بعين الاعتبار أثناء تطوير النمط المسطح. يمثل عامل K الموقع الذي يقع فيه المحور المحايد داخل مادة القطعة أثناء عملية الثني. وفقًا لـ مواصفات تصميم الصفائح المعدنية ، يتراوح هذا القيمة عادة بين 0.25 و0.50 اعتمادًا على نوع المادة وزاوية الثني وطريقة التشكيل. وتؤدي قيم عامل K غير الصحيحة إلى قطع لا تتطابق مع الأبعاد المطلوبة بعد التشكيل.

- أرسل ملفات CAD بشكل صحيح التنسيق. يجب أن تتضمن طلبية صفائح الألمنيوم المقطوعة حسب الطلب ملف CAD يوضح القطعة في حالتها المطوية مع الإشارة بوضوح إلى خطوط الثني. إن الأجسام الصلبة التي لا تحتوي على معلومات حول الثني تجبر ورش التصنيع على التخمين بشأن نواياك، مما يؤدي إلى أخطاء وتأخير.

- حدد التحملات المناسبة لتطبيقك. التحاميل الأضيق تزيد التكلفة. تحملات الصفائح المعدنية القياسية البالغة ±0.010 إلى ±0.020 بوصة مناسبة لمعظم التطبيقات. احتفظ بالتحاميل الدقيقة للميزات التي تتطلب ذلك فعلاً.

الأخطاء الشائعة التي تؤدي إلى زيادة التكاليف وتأخير المشاريع

حتى المهندسين ذوي الخبرة يرتكبون أخطاءً تعقّد عملية التصنيع. إن فهم هذه المزالق يساعدك على تجنبها قبل إرسال تصميمك للحصول على عرض سعر.

- تسامحات ضيقة للغاية: تحديد تحملات قدرها ±0.001 بوصة عندما يكون ±0.010 بوصة كافياً تماماً يؤدي إلى زيادة زمن التشغيل، ومتطلبات الفحص، والتكلفة. ووفقاً لخبراء صناعة التصنيع، فإن هذا الخطأ يُعد من بين أكثر الأخطاء الشائعة والنافقة تكلفة في التصميم.

- المكونات القريبة جداً من الحواف: قد تشوه الثقوب أو الشقوق أو الألسنة الموجودة بالقرب من حواف الصفائح أثناء التشكيل، أو حتى تنفصل تمامًا. يجب الحفاظ على مسافة حافة كافية بناءً على سماكة المادة وحجم العنصر.

- التقليل من تقدير نصف القطر المطلوب للثني: يؤدي تصميم ثنيات ضيقة تتجاوز حدود المادة إلى التشقق أو الفشل. تختلف سبائك الألومنيوم المختلفة من حيث الحد الأدنى لنصف قطر الثني. تتطلب السبيكة 7075-T6 المعالجة حراريًا أشعة أكبر بكثير من السبيكة 5052-H32 المُنَعَّمة لمنع التشقق.

- تجاهل تراكم التحملات: عندما تتفاعل عدة ثنيات وثقوب وعناصر معًا، تتراكم التحملات الفردية. يمكن أن يكون لجزء يحتوي على خمسة ثنيات، كل منها ±0.010 بوصة، تباين تراكمي قدره ±0.050 بوصة عند العنصر النهائي. صمم العناصر الحرجة بالنسبة لمراجع مشتركة بدلاً من ربط الأبعاد بشكل متسلسل.

- الهندسات المعقدة دون ضرورة وظيفية: كل ثنية إضافية أو ثقب أو عنصر يضيف وقت إعداد وتكلفة معالجة. قم بتبسيط تصميمك بالسؤال عما إذا كان كل عنصر يؤدي غرضًا حقيقيًا أم لا.

عند العمل مع قاطع صفائح الألمنيوم أو نظام الليزر، تذكّر أن هذه الآلات تفسر هندستك في برنامج CAD حرفيًا. فالأبعاد غير الواضحة، أو معلومات الثني الناقصة، أو المواصفات المتضاربة تُحدث لبساً يؤدي إلى تأخير الإنتاج وقد ينتج عنه أجزاء تالفة.

إن إعداد تصميم مناسب للتصنيع (DFM) يُؤتي ثماره طوال مشروعك. حيث يمكن للمصنّعين تقديم عروض أسعار بدقة أكبر، وتسير عملية الإنتاج بسرعة أكبر، وتصل أجزاء الألمنيوم الخاصة بك مطابقة لتوقعاتك. وبعد إتقان هذه المبادئ التصميمية الأساسية، تكون مستعدًا لاستكشاف كيفية استخدام مختلف الصناعات لصفائح المعادن المخصصة من الألمنيوم لتلبية متطلباتها الفريدة.

تطبيقات الصناعة ومتطلبات الشهادات

الآن بعد أن تعلمت مبادئ التصميم، حان الوقت لرؤية الصورة الكاملة: فهم كيفية استخدام القطاعات المختلفة للألواح المخصصة من الألمنيوم في الواقع العملي. يفرض كل قطاع متطلباته الفريدة التي تؤثر على كل قرار يتعلق بالمواصفات التي تعرفت عليها. ما قد يكون مناسبًا للوحات المعمارية لا يمكن أن يُستخدم في مكونات الطيران والفضاء، كما تختلف متطلبات السيارات بشكل كبير عن تطبيقات تكييف الهواء والتدفئة والتهوية (HVAC).

إن معرفة هذه المتطلبات الخاصة بكل قطاع تساعدك على التواصل بفعالية مع ورش التصنيع، وتضمن أن أجزائك تفي ليس فقط بالمواصفات البعدية، بل أيضًا بالمعايير التنظيمية ومعايير الأداء التي تتطلبها تطبيقاتك.

التطبيقات الصناعية التي تقود الطلب على الألمنيوم المخصص

تُعد ميزة الألومنيوم المتمثلة في الجمع بين القوة وانخفاض الوزن ومقاومة التآكل تجعله عنصرًا لا غنى عنه عبر قطاعات متعددة. وفقًا للدليل الصناعي لشركة PSHardware، تمتد التطبيقات من البناء والهندسة المعمارية إلى النقل والسلع الاستهلاكية والتصنيع الصناعي. دعونا نستعرض احتياجات كل قطاع رئيسي.

صناعة السيارات: ربما لا يوجد قطاع يتطلب أكثر من تصنيع السيارات فيما يتعلق بصفائح الألمنيوم المخصصة. يجب أن تستوفي كل لوحة ألومنيوم في هيكل المركبة تسامحات صارمة مع الحفاظ على خفة الوزن بما يكفي لتحسين كفاءة استهلاك الوقود. وتتطلب مكونات الهيكل والأجزاء المرتبطة بالتعليق والأعضاء الإنشائية أنظمة تتبع وضمان جودة موثقة تضمن أداءً متسقًا عبر ملايين القطع.

وفقًا لـ إرشادات شهادة NSF أصبح معيار IATF 16949 المعيار الدولي لإدارة جودة صناعة السيارات. ويركز هذا التصديق على دفع عجلة التحسين المستمر مع التركيز على منع العيوب والحد من التباين والهدر في جميع أنحاء سلسلة التوريد. وتُلزم معظم الشركات المصنعة الأصلية الكبرى لمعدات السيارات (OEMs) مورديها بالحصول على شهادة IATF 16949، بغض النظر عن حجم المنظمة.

بالنسبة للمشاريع الخاصة بالسيارات والتي تتطلب مصنعين معتمدين، يصبح من الضروري العمل مع موردين يقدمون إمكانات النماذج الأولية السريعة إلى جانب الإنتاج الضخم. حيث تجمع شركات تصنيع مثل شاويي (نينغبو) تقنية المعادن بين النماذج الأولية السريعة التي تستغرق 5 أيام والإنتاج المعتمد وفقًا لمعيار IATF 16949 للمكونات الهيكلية، ومكونات التعليق، والأجزاء الهيكلية. وتتيح هذه القدرة المزدوجة للمشترين في قطاع السيارات التحقق من التصاميم بسرعة قبل الانتقال إلى عمليات الإنتاج الكاملة.

صناعة تكييف الهواء والتهوية: تعتمد أنظمة التدفئة والتهوية وتكييف الهواء بشكل كبير على الألومنيوم في قنوات التهوية، ومبادلات الحرارة، وأغلفة المعدات. إن التوصيلية الحرارية الممتازة لهذا المعدن تجعله مثاليًا لتطبيقات انتقال الحرارة. وفقًا للخبراء في المجال، فإن خصائص التوصيلية الحرارية للألومنيوم تجعله شائع الاستخدام في المشعاعات وقنوات تكييف الهواء ومكونات تبادل الحرارة.

الإشارات والرسومات: من اللوحات الإعلانية على جوانب الطرق إلى عروض البيع بالتجزئة، توفر ألواح الألومنيوم المتانة والمقاومة للعوامل الجوية. وتستخدم الإشارات الداخلية عادةً سماكات أقل لتقليل الوزن، في حين تتطلب التطبيقات الخارجية مواد أثقل لتحمل أحمال الرياح. ويلعب التشطيب السطحي دورًا مهمًا هنا، حيث يوفر السطح المؤكسد أو المطلي بمسحوق الطلاء كلاً من الجماليات والحماية طويلة الأمد.

التطبيقات المعمارية: تعتمد العمارة الحديثة على الألمنيوم في التسقيف، والجدران الخارجية، وإطارات النوافذ، ولوحات التغليف، والأسقف. ويستمر قطاع صفائح التسقيف من الألمنيوم في النمو حيث يُفضّل المعماريون هذه المادة لمظهرها العصري ومقاومتها للتآكل. وفقًا لبيانات صناعة البناء، فإن مزيج مقاومة الطقس والمرونة في التصميم يجعل الألمنيوم خيارًا مفضلًا للواجهات المعمارية والعناصر الإنشائية.

قطاع الطيران والفضاء: عندما تترجم وفورات الوزن مباشرة إلى كفاءة استهلاك الوقود وقدرة الحمولة، فإن التطبيقات الجوية تتطلب أعلى المعايير. ووفقًا لتحليل بروتولابس الخاص بالصناعات الجوية، فإن سبائك الألمنيوم تقلل وزن الطائرات بشكل كبير لأنها أخف بكثير من الفولاذ، مما يمكن الطائرات من حمل أوزان أكبر أو زيادة كفاءة استهلاك الوقود. وتشمل التطبيقات الشائعة في المجال الجوي أنظمة توصيل الوقود، ومبادلات الحرارة، والأنابيب المتعددة، والمضخات التوربينية، ومختلف المثبتات الهيكلية.

المقطورات والنقل: الصفائح المعدنية من الألومنيوم لتطبيقات المقطورات توازن بين المتانة وتقليل الوزن. يحدد مشغلو الأساطيل جوانب هيكلية ومكونات هيكلية من الألومنيوم لزيادة سعة الحمولة دون التضحية بالمتانة الهيكلية. ويظهر سبيكة 5052 بشكل متكرر في هذا القطاع نظرًا لمقاومتها الممتازة للتآكل وقابليتها للتشكيل.

المتطلبات الخاصة بالقطاع التي يجب أن تعرفها

يأتي كل قطاع بمتطلبات مميزة تؤثر على اختيار المواد، وعمليات التصنيع، ومعايير الجودة. ويساعد فهم هذه الاختلافات في تحديد الأجزاء التي تلبي المتطلبات الوظيفية والتنظيمية معًا.

| الصناعة | السبائك المفضلة | السمك النموذجي | متطلبات التشطيب | شهادات الجودة |

|---|---|---|---|---|

| السيارات | 5052، 6061، 6082 | 0.8 مم - 3.0 مم | طبقة كهربائية (E-coat)، طلاء بودرة، أو خام للحام | IATF 16949، ISO 9001 |

| تكييف الهواء | 3003، 5052 | 0.5 مم - 1.5 مم | طلاء الطاحونة | معايير SMACNA |

| اللوحات الإعلانية | 3003، 5052 | 0.8 مم - 2.0 مم | مطلي بالأنودة، مطلي بمسحوق جاهز للفينيل | شهادة UL للإشارات المضيئة |

| المجالات المعمارية | 3003، 5005، 5052 | 1.0مم - 3.0مم | أنودة الفئة I/II، طلاء PVDF | AAMA 2603/2604/2605 |

| الفضاء | 2024، 6061، 7075 | 0.5مم - 6.0مم | تحويل كرومات، مطلي بالأنودة | AS9100، Nadcap |

| مقطورة/نقل | 5052، 6061 | 1.5 مم - 4.0 مم | تشطيب المطحنة، طلي، ملمس خشن | مطابقة DOT، ISO 9001 |

تحليل متعمق للشهادة: تستحق شهادة IATF 16949 اهتمامًا خاصًا لأنها تمثل أحد أكثر أطر إدارة الجودة صرامةً في التصنيع. وفقًا لـ نظرة عامة على شهادة NSF ، تم نشر هذا المعيار في عام 2016 من قبل فرقة العمل الدولية للسيارات، ليحل محل المعيار السابق ISO/TS 16949. ويستند هذا المعيار إلى هيكلية ISO 9001 مع إضافة متطلبات خاصة بالصناعة السيارات تركز على منع العيوب وتقليل الهدر وسلامة المنتج.

يجب على المنظمات المعتمدة وفقًا لمعيار IATF 16949 إثبات الامتثال عبر جميع البنود العشرة للمعيار، مع أخذ كامل النظام التشغيلي بعين الاعتبار، بما في ذلك سلسلة التوريد والعملاء وأصحاب المصلحة. وتشمل الفوائد التي أبلغت عنها المنظمات الحاصلة على الشهادة تحسين رضا العملاء، وزيادة الكفاءة، وإدارة أفضل للمخاطر، وتحفيز أكبر لمشاركة الموظفين. تتبع هذه الشهادة دورة مدتها ثلاث سنوات تشمل عمليات تدقيق مراقبة في السنتين الأولى والثانية، وإعادة اعتماد في السنة الثالثة.

ما يعنيه هذا للمشترين: عند شراء ألواح الألومنيوم أو مكونات مخصصة أخرى للتطبيقات السيارات، يجب أن يكون التحقق من شهادة IATF 16949 لدى المورد أمرًا لا يُسمح بالتنازل عنه. تؤكد هذه الشهادة أن شريك التصنيع الخاص بك يحافظ على أنظمة الجودة التي تتطلبها الشركات المصنعة لمعدات السيارات (OEMs). والموردون الذين يقدمون دعمًا شاملاً لتصميم قابليّة التصنيع (DFM) إلى جانب تقديم عروض أسعار بسرعة (مثل استجابات خلال 12 ساعة) يُظهرون استجابة خدمية تحافظ على جدول مشاريع السيارات.

اعتبارات تصنيع الألومنيوم حسب القطاع: إلى جانب الشهادات، يواجه كل قطاع تحديات فريدة في تصنيع الألومنيوم:

- السيارات: ختم بكميات كبيرة مع تسامحات ضيقة، توافق اللحام، وإعداد السطح للالتصاق بالطلاء

- تكييف الهواء والتدفئة: لحام التماس، التشكيل لقنوات الهواء، والحفاظ على خصائص التوصيل الكهربائي

- العلامات الإعلانية: قطع دقيق للتطبيقات الرسومية، تسطيح متسق، وتشطيب الحواف

- معماري: تَعَامُل مع الألواح الكبيرة، أنظمة تثبيت مخفية، واعتبارات الفاصل الحراري

- الطيران والفضاء: تتبع المواد، الفحص غير الإتلافي، ومعايير القبول الخالية من العيوب

إن فهم هذه المتطلبات الخاصة بالقطاع يضعك في موقف يتيح لك التواصل بفعالية مع مصنعي الألومنيوم واختيار الموردين المؤهلين لتطبيقك الخاص. وبعد توضيح متطلبات القطاع، فإن الخطوة النهائية تتمثل في اختيار المورد المناسب والنجاح في اجتياز عملية الطلب.

اختيار المورد المناسب وعملية الطلب

لقد حددت مواصفاتك، وفهمت خيارات التصنيع، وعرفت متطلبات صناعتك. والآن حان القرار الذي يحدد ما إذا كانت كل هذه الاستعدادات ستحقق عائدًا أم لا: اختيار شريك التصنيع المناسب. أين يمكنني شراء صفائح الألومنيوم التي تطابق مواصفاتي بدقة؟ تعتمد الإجابة بشكل أقل على الجغرافيا، بل أكثر على إيجاد مورد تتوافق قدراته وشهاداته ومعايير خدمته مع متطلبات مشروعك.

وفقًا لشركة هوارد للمنتجات الدقيقة، فإن المعادن عالية الجودة ضرورية لبناء المكونات والمنتجات التي تتميز بالموثوقية والمتانة. فإذا وافقت على جودة أقل من مورد المعادن الخاص بك، فقد يؤثر ذلك سلبًا على سمعة عملك وأدائه. إن اختيار مورد صفائح الألومنيوم المناسب لا يتعلق فقط بإيجاد أدنى سعر، بل يتمحور حول بناء شراكة تحقق نتائج مستمرة.

تقييم موردي صفائح الألمنيوم المخصصة

قبل طلب العروض، قم بتحديد معايير تقييم واضحة. ليس كل صانع يمتلك نفس القدرات، ويمكن أن يؤدي عدم توافق التوقعات إلى التأخير ومشاكل الجودة والإحباط. سواء كنت تبحث عن صفائح ألومنيوم بالقرب مني أو تفكر في شركاء خارجيين، فإن هذه العوامل هي التي تميز الموردين الموثوقين عن الخيارات المحفوفة بالمخاطر.

- القدرات والمعدات: هل يمتلك المورد معدات التصنيع المطلوبة لمشروعك؟ يجب أن يوفر مورد الصفائح الألومنيوميو جيدًا ضغوط البثق، والأكسدة الكهربائية، والطلاء بالمسحوق، والتشغيل الآلي باستخدام الحاسب (CNC) داخليًا أو من خلال شركاء موثوقين. وفقًا لـ إرشادات تدقيق الموردين من Kimsen Global ، فإن تأكيد سعة الطن الشهري والمرونة في التوسع أمر بالغ الأهمية لإدارة الزيادات في الطلب، خاصةً في اتفاقيات التوريد طويلة الأجل.

- الشهادات والمؤهلات: تحقق من أن المورد المحتمل يمتلك جميع الشهادات المطلوبة لصناعتك. تمثل شهادة ISO 9001 لإدارة الجودة وشهادة ISO 14001 لإدارة البيئة مؤشرات دنيا على الموثوقية. بالنسبة للتطبيقات الخاصة بالسيارات، تعد شهادة IATF 16949 أمرًا ضروريًا. اطلب الوثائق بدلاً من قبول التصريحات الشفهية.

- السجل السابق والسمعة: ابحث عن موردين لديهم سجل تصدير مثبت إلى أسواق تتسم بالصرامة مثل الولايات المتحدة أو الاتحاد الأوروبي أو اليابان. إن خبرة التصدير تدل على عمليات تتوافق مع المعايير العالمية ومطابقة المنتجات للمواصفات. حاول العثور على تقييمات رضا العملاء إن أمكن. فوجود عدد كبير من التقييمات الإيجابية مقارنة بأي تعليقات سلبية يعزز الثقة في اختيارك.

- عمليات ضبط الجودة: اسأل عن كيفية فحص الشركة للمواد الواردة والسلع أثناء الإنتاج والأجزاء المكتملة. وفقًا لشركة سويشر مانوفاكتورينغ، تتبع ضمانة الجودة مرحلة الإنتاج، حيث يقوم المصنِّعون بفحص الأجزاء المعدنية المكتملة بحثًا عن العيوب، والتحقق من الأبعاد وجودة المواد ونهايات السطح مقارنةً بالمواصفات المعتمدة الخاصة بك.

- خبرة القوى العاملة: اعرف حجم فريق المورد والشهادات والمهارات التي يمتلكونها. قد تحتاج إلى محترفين ذوي خبرة في خدمات محددة مثل إنتاج قوالب الألومنيوم المخصصة أو التعامل مع أعمال التشطيب المتخصصة.

- سرعة الاستجابة في التواصل: أحد المفاتيح الرئيسية لبناء علاقة طويلة الأمد مع مورد المعادن هو خدمة العملاء المتفانية. انتبه إلى مدى سرعة استجابتهم للاستفسارات. هل يوجد جهة اتصال مخصصة واحدة، أم يتم تحويلك من شخص لآخر؟ إن الموردين الذين يقدمون وقت استجابة سريع للعروض، مثل استجابة خلال 12 ساعة كما تقدمها شاويي (نينغبو) تقنية المعادن ، يُظهرون معايير الخدمة التي ينبغي أن يتوقعها المشترون ذوو الجودة العالية.

- موثوقية مدة التسليم: قم بوضع جدول زمني لمشاركته مع الموردين المحتملين. وفقًا لشركة Howard Precision Metals، يساعد وجود جدول زمني في القضاء على التعقيدات وسوء الفهم فيما يتعلق بالإنتاج والتسليم. قم بالتحقق من قدرة المورد على الالتزام بالإطار الزمني المقدر لمشروعك قبل إبرام الاتفاق.

عند البحث عن صفائح الألمنيوم للبيع، لا تقتصر على الخيارات المحلية إذا كانت مواصفاتك تتطلب قدرات متخصصة. يجد العديد من المشترين أن مكان شراء صفائح الألمنيوم أصبح أقل ارتباطًا بالقرب الجغرافي وأكثر تركيزًا على مطابقة المتطلبات الفنية مع خبرة المورد. إن الشراء العالمي يفتح المجال أمام الوصول إلى مصنّعين متخصصين قد يقدمون جودة أفضل، أو أوقات تسليم أسرع، أو أسعارًا أكثر تنافسية مقارنة بالبدائل الإقليمية.

من طلب الاقتباس إلى استلام القطع

يساعد فهم سير العمل النموذجي في الطلب على التنقل السلس خلال العملية وتجنب الأخطاء الشائعة التي قد تؤدي إلى تأخير الإنتاج أو التأثير على الجودة.

الخطوة 1: الاستفسار الأولي وتقديم التصميم

ابدأ بإرسال ملفات التصميم الخاصة بك إلى مصنّعين محتملين. وفقًا للدليل الخاص بطلب المنتجات من شركة Swisher Manufacturing، يعتمد خبراء التصنيع على المواصفات الدقيقة لتوريد قطع تتماشى مع أهدافك. قم بإنشاء تصاميم واضحة باستخدام برنامج CAD، مع تحديد المواد والأبعاد والتسامحات والتفاصيل الفنية الأخرى. تمثل هذه المعايير الأساس الذي يُبنى عليه طلبك.

تأكد من دقة جميع ملفات التصميم وتوافقها مع آلات مزود الخدمة الخاص بك. قد تؤدي أي تناقضات أو معلومات ناقصة إلى إطالة مدة الإنتاج أو حدوث أخطاء.

الخطوة 2: مراجعة الاقتباس وتقديم ملاحظات DFM

يقوم الموردون ذوو الجودة العالية بتحليل مخططك ويوفرن توصيات لتحسين التصميم من حيث القابلية للتصنيع. وقد يشمل ذلك تحسين استخدام المواد، أو اقتراح ميزات بديلة تقلل التكلفة، أو تحديد التحديات المحتملة في الإنتاج قبل أن تصبح مشكلات.

يُعد دعم DFM الشامل عاملًا يميز الموردين الممتازين عن الموردين الكافيين. توفر شركاء مثل Shaoyi (Ningbo) Metal Technology ملاحظات تصميم شاملة كجزء من إجراءاتها القياسية، مما يساعد على تحسين عملية التصنيع قبل بدء الإنتاج.

الخطوة 3: تأكيد الطلب والإنتاج

بعد قبول التصميم النهائي والعرض السعري، تبدأ خدمة التصنيع في الإنتاج. يجب الحفاظ على التواصل المنتظم لمتابعة حالة المشروع، أو التأخيرات المحتملة، أو التعديلات على التصميم. وتشمل طرق الإنتاج الشائعة القطع بالليزر، والتشغيل باستخدام الحاسب الآلي (CNC)، والختم، واللحام، وتختلف الطريقة المطلوبة حسب تعقيد الجزء ووظيفته.

الخطوة 4: الفحص الجودة والشحن

تُخضع الأجزاء المصنعة لفحص العيوب، والدقة في الأبعاد، ونوعية المواد، والامتثال لجودة التشطيب السطحي. اطلب الوثائق التي تؤكد نتائج الفحص، خاصةً في التطبيقات المعتمدة. وأخيرًا، تُعبأ الأجزاء بحماية مناسبة مثل مثبطات الصدأ، والتغليف البلاستيكي، والصناديق الخشبية، وواقيات الحواف، لضمان وصولها بالحالة المثلى.

اعتبارات الميزانية: اطلب عروض أسعار خلال الاستشارة الأولية وخذ بعين الاعتبار عوامل مثل المواد، والأيدي العاملة، وتكاليف الشحن. يمكن للمقارنة بين عروض متعددة أن تبرز الأسعار التنافسية. ومع ذلك، فإن العرض الأقل سعرًا لا يمثل دائمًا أفضل قيمة. فكر في قدرات ضمان الجودة، واستجابة التواصل، وسجلات التسليم في الوقت المحدد.

عندما تجد صفائح الألمنيوم المعروضة للبيع التي تفي بمواصفاتك، فاحرص على التأكد من أن السعر يشمل جميع عمليات التشطيب ومتطلبات الفحص ومعايير التعبئة والتغليف التي يتطلبها مشروعك. يمكن أن تتسبب التكاليف الخفية الخاصة بالعمليات الثانوية في تآكل المدخرات الأولية الناتجة عن الأسعار الأساسية المنخفضة بسرعة.

إن أفضل الشركاء في التصنيع يدركون أن لا يوجد مشروعان متماثلان، ويوفر هؤلاء حلولاً مخصصة لتلبية احتياجاتك الدقيقة.

باتباع هذا النهج المنظم لتقييم الموردين وعملية الطلب، فإنك تضع مشاريعك الخاصة بألواح الألمنيوم المعدنية المخصصة في طريق النجاح. إن الشريك المناسب لا يكتفي بتسليم القطع فقط، بل يصبح امتدادًا لقدراتك الإنتاجية، حيث يوفر الخبرة والأنظمة الجودة والخدمة السريعة التي تحافظ على سير إنتاجك بسلاسة.

الأسئلة الشائعة حول الصفائح المعدنية المخصصة من الألمنيوم

1. ما الفرق بين الصفائح المعدنية المخصصة والقياسية من الألمنيوم؟

يتم تصنيع صفائح الألمنيوم المخصصة لتلبية متطلبات المشروع المحددة، بما في ذلك الأبعاد الدقيقة، واختيار سبائك معينة، وتشطيبات سطحية مصممة خصيصاً، ومواصفات تتناسب مع التطبيق. تأتي الصفائح القياسية بأحجام وتراكيب محددة مسبقاً. ويتيح التصنيع المخصص مرونة في إنشاء أشكال معقدة، وأضيق تحملات تقاس بالألف من البوصة، واستخدام أمثل للمواد مع هدر أقل، وخيارات تشطيب متكاملة لا يمكن توفيرها في المواد الجاهزة.

أي سبيكة ألمنيوم هي الأفضل لمشاريع الصفائح المعدنية؟

تعتمد أفضل سبيكة على التطبيق الخاص بك. توفر سبيكة 3003 قابلية تشكيل ممتازة تصلح لتطبيقات تكييف الهواء والتدفئة والأسطح. وتقدم سبيكة 5052 مقاومة تآكل فائقة، وهي مثالية للتطبيقات البحرية والطبية. كما توفر سبيكة 6061 أفضل توازن بين القوة، والقابلية للحام، وسهولة التشغيل، مما يجعلها مناسبة للمكونات الإنشائية. وتوفر سبيكة 7075 أعلى نسبة قوة إلى الوزن، ولكنها تتمتع بقدرة تشكيل ولحام محدودة، ما يجعلها مناسبة لقطع الطائرات والسيارات عالية الأداء.

3. كيف أختار السُمك المناسب لصفائح الألمنيوم؟

يتم اختيار السُمك بناءً على توازن بين القوة الهيكلية والوزن وقابلية التشكيل والتكلفة. بالنسبة للوحات الإعلانية، فإن السُمك من العيار 16 إلى 20 هو الأنسب. أما في ألواح السيارات، فتُستخدم عادةً العيار 18 إلى 22 للأعمال الخارجية، والعيار 10 إلى 14 للمكونات الهيكلية. وفي تطبيقات تكييف الهواء والتهوية (HVAC)، يُطلب عادةً العيار 14 إلى 18. وينبغي مراعاة أن المواد الأسمك تكون أكثر تكلفة وتزيد الوزن وتتطلب نصف قطر انحناء أكبر. يجب دائمًا تحديد أقل عيار سُمكًا يفي بالمتطلبات الهيكلية لتحقيق أفضل تكلفة ممكنة.

4. ما الشهادات التي ينبغي أن أبحث عنها في مورد مخصص لصفائح الألمنيوم؟

تختلف الشهادات الأساسية حسب الصناعة. تشير شهادة ISO 9001 إلى أنظمة إدارة الجودة الموثوقة. بالنسبة للتطبيقات في قطاع السيارات، تكون شهادة IATF 16949 إلزامية، وتركز على منع العيوب وتقليل الهدر. وتشترط مشاريع الطيران والفضاء شهادتي AS9100 وNADCAP. أما التطبيقات المعمارية فيجب أن تستوفي معايير AAMA 2603/2604/2605. يجب دائمًا التحقق من الشهادات من خلال الوثائق بدلاً من التأكيدات الشفهية، والتأكد من أن الموردين قادرين على توفير إمكانية تتبع المواد وشهادات اختبار المصهر (Mill Test Certificates).

5. كم تكلفة تصنيع صفائح الألمنيوم المعدنية المخصصة؟

تعتمد التكاليف على أسعار المواد (حوالي 2.10 دولار أمريكي للرطل كسعر وصول في الولايات المتحدة)، ودرجة السبيكة، والسماكة، وتعقيد التصنيع، والكمية، ومتطلبات التشطيب، وفترة التسليم. تتراوح تكلفة الألومنيوم المُعالَج عادةً بين 2.00 و4.50 دولارًا أمريكيًا للرطل بما في ذلك التصنيع. ولتقليل التكاليف، اختر أدنى سماكة مناسبة للمواد، وبسّط التصاميم، ووحّد الميزات، وافعل التسامحات قدر الإمكان، وخطط مسبقًا لتفادي رسوم الطلبات العاجلة. وتؤدي الكمية الأكبر في الدُفعات إلى خفض كبير في السعر لكل وحدة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —