عوامل التكلفة للمقاطع الألومنيومية المخصصة لصناعة السيارات: المصادر المخفية للتكاليف

خريطة التكلفة الأساسية لبثق الألومنيوم في صناعة السيارات

عند قيامك بشراء بثق ألومنيوم مخصص لتطبيقات السيارات، هل سبق وتساءلت لماذا يمكن أن تختلف أسعار قطعتين شبه متطابقتين بشكل كبير؟ الجواب يكمن في كيفية تأثير كل خيار في التصميم ومواصفات المواد وخطوات العملية على التكلفة الإجمالية. دعونا نحلل مكونات التكلفة الشاملة (Landed Cost) لبثق الألومنيوم المخصص في عام 2025 - ولماذا فهم هذه التفاصيل أمر بالغ الأهمية لتحقيق نجاح في عمليات الشراء.

ما الذي يحدد التكلفة الشاملة في عام 2025

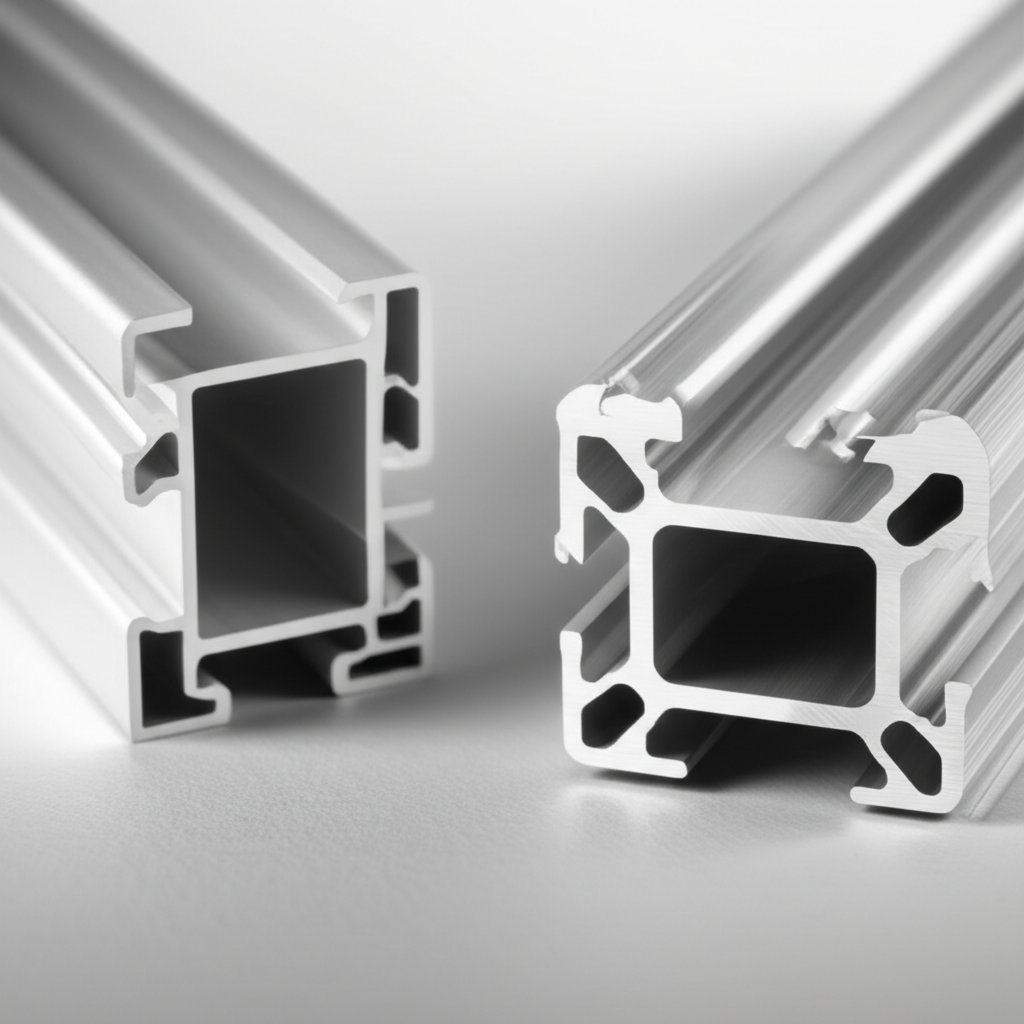

أولاً، دعونا نوضح ما هي البثقات المخصصة من الألومنيوم في صناعة السيارات: هي عبارة عن مقاطع تم تصميمها بأشكال وتحملات دقيقة، وغالبًا ما تكون هي العمود الفقري للمكونات الهيكلية أو الحرارية أو الزخرفية في المركبات. وعلى عكس المقاطع الجاهزة، يتم تصميم البثقات المخصصة لتلبية متطلبات معينة من حيث القوة ومقاومة التصادم (NVH)، ومقاومة الضوضاء والاهتزاز والخشونة، ومقاومة التآكل، وقدرة الطلاء. تكلفة الألومنيوم هي مجرد نقطة بداية – ما تدفعه في النهاية هو مجموع العديد من العناصر المتغيرة.

- المادة الخام: تُشكل تكلفة الألومنيوم الأساسية، التي تتأثر بأسعار البورصة العالمية (LME/SHFE)، نسبة 60–75% من تكلفة البثق الألومنيومي الإجمالية. ويؤثر اختيار السبيكة ونقاوتها بشكل مباشر على ذلك.

- القالب/الأدوات: تتطلب المقاطع الفريدة قوالب مخصصة. وتؤثر تعقيد القالب وعدد التجويفات والتحملات المطلوبة على التكلفة الأولية لكل قطعة.

- وقت الضغط والكفاءة: إن عملية البثق نفسها - حجم المكبس وسرعته ومعدلات العائد - تؤثر على التكلفة. يمكن أن تبطئ التعقيدات الأعلى في المواصفات أو التحملات الأدق من الإنتاج وترفع نسبة الفاقد.

- العمليات الثانوية والتشطيب: الخطوات مثل القطع الدقيق، والتشغيل على ماكينات CNC، وإزالة الحواف الحادة، والتخليل، أو طلاء المسحوق تضيف أعباء تكلفة إضافية، خاصةً للأجزاء المكشوفة أو زخارف السيارات.

- المعالجة الحرارية: ضروري للعديد من سبائك السيارات لتحقيق الخصائص الميكانيكية، مما يؤثر على استهلاك الطاقة والجدولة.

- الجودة والاختبار: تتطلب برامج السيارات اختبارات قوية وقابلية تتبع وتوثيقًا شاملًا - كمثال، معايير PPAP (عملية موافقة القطع الإنتاجية) و AIAG.

- التعبئة والخدمات اللوجستية: التغليف للتصدير، وصناديق التغليف المخصصة، وتكاليف الشحن يمكن أن تضيف تكاليف كبيرة، خاصةً للبرامج العالمية.

- الامتثال والتوثيق: الوفاء بمعايير ASTM B221 الخاصة بالبثق ومتطلبات المصنعين الأصليين (OEM) (مثلاً، SAE، AIAG) يعني غالبًا فحصًا إضافيًا وإعداد تقارير وضمان قابلية تتبع - وكلها تؤثر على التكلفة. مصدر ).

عوامل التكلفة الخاصة بالسيارات التي يغفل عنها المشترون

إن إطارات السيارات ليست فقط مسألة شكل، بل هي مسألة أداء تحت ظروف مُحْفَظَة. على سبيل المثال، قد تتطلب قطعة يجب أن تمتص طاقة التصادم أو تدعم إنهاءً عالي اللمعان سبيكةً أكثر تكلفة أو تفاوتًا أضيق في الأبعاد أو معالجات إضافية للسطح. قد تؤدي ملامح تقليم ذات منحنيات معقدة أو جدران رقيقة (كصفيح تقليم السيارات الكهربائية من الألومنيوم) إلى ارتفاع تكاليف القوالب والمعالجة معًا. وغالبًا ما يعني الحاجة إلى جودة متسقة وقابلية تتبع كاملةً فحصًا وتوثيقًا أكثر دقة، وهو أمر يقلل من توقعاته المشترون.

المقاييس والتوثيق اللذان يضيفان تكاليف خفية

تلعب المعايير الصناعية دوراً كبيراً في تحديد خصائص المواد والخصائص الميكانيكية (انظر ASTM B221)، وكذلك الاختبارات والإبلاغ المطلوب. بالنسبة لمشتري السيارات، فهذا يعني أن كل خطوة - من التصميم الأولي حتى الفحص النهائي - يجب أن تكون موثقة وقابلة للتتبع. هذه المتطلبات، بالرغم من ضرورتها لضمان السلامة والاعتمادية، تزيد من تكلفة البثق الألومنيومي الإجمالية من خلال إضافة تكاليف العمالة، وفترات التسليم الأطول، وأحياناً المعدات الخاصة.

لا تركز فقط على سعر القطعة - فالتكلفة الإجمالية تشمل المواد، وصنع القوالب، والمعالجة، والتشطيب، والجودة، والخدمات اللوجستية، والامتثال. يمكن أن تتحول عروض الأسعار المنخفضة إلى مفاجآت مكلفة إذا تُجاهَلت التكاليف الخفية.

للفرق التي تبحث عن منهج مبسط لإدارة عوامل التكلفة في بثق الألومنيوم المخصص لصناعة السيارات، من الحكمة أن تتعاون مع مورد يفهم كلتا الجوانب التقنية واللوجستية الدقيقة. مورد قطع المعادن Shaoyi تقدم حلولاً متكاملة لـ قطع ألومنيوم للطحن ، ومساعدتك في تحويل النية التصميمية إلى تكلفة نهائية متوقعة عند التصنيع بكميات كبيرة. يضمن خبراؤهم أن يتم تحسين كل محدد للتكلفة - من اختيار المواد إلى التسليم النهائي - من أجل القيمة وليس فقط السعر.

خيارات السبائك والمواصفات التي تؤثر على التكلفة

عند تحديد استخدام البثق المخصص من الألومنيوم لمشروع سيارة، هل سبق لك أن تساءلت لماذا تختلف أسعار قطعتين لهما أشكال مماثلة بشكل كبير؟ الجواب يكمن في كثير من الأحيان في نوع سبائك الألومنيوم ودرجة التلدين (Temper) وعمق المواصفات—فكل من هذه العوامل يمكن أن تؤثر بشكل كبير على تكاليف المواد المباشرة وتكاليف المعالجة غير المباشرة. دعونا نوضح كيف تشكل هذه الخيارات الفاتورة النهائية، وما الذي يجب أن تنتبه إليه عند التعامل مع عوامل التكلفة الخاصة بالبثق المخصص من الألومنيوم في صناعة السيارات.

اختيار سبيكة-درجة التلدن (Alloy-Temper) مع مراعاة التكلفة الإجمالية

تخيل أنك تقوم بتصميم عارضة صادم تمتص الاصطدام أو قطعة تزيين من الألومنيوم المبثوق أنيقة لسيارة كهربائية جديدة. إن اختيار سبيكة الألومنيوم المبثوقة ودرجة تصلبها لا يتعلق فقط بالقوة الميكانيكية، بل يتعلق بتوازن بين الأداء وقابلية التصنيع وتكلفة بثق الألومنيوم. عادةً ما تحدد برامج السيارات مجموعات معينة من السبائك ودرجات التصلب (مثل 6061-T6 أو 6063-T5) لتلبية متطلبات القوة والمتانة أثناء التصادم ومقاومة التآكل والالتصاق بالدهن. كل مجموعة منها تحمل تبعات مختلفة فيما يتعلق باستراتيجية التبريد والعمر الافتراضي والتحكم بالأبعاد ومعدلات الفاقد المحتملة.

| عائلة السبيكة | المواصفات الميكانيكية | قابلية التشكيل | اللمسة النهائية للسطح | استراتيجية مقاومة التآكل | تعقيد المعالجة الحرارية | سرعة البثق | الأثر على التكلفة |

|---|---|---|---|---|---|---|---|

| 1XXX | قوة منخفضة، و ductility عالية | ممتاز | جيد | ممتاز | الحد الأدنى | سريع | تكلفة منخفضة للمواد والمعالجة |

| 3xxx | قوة معتدلة، ومقاومة جيدة للتآكل | جيد | جيد | ممتاز | الحد الأدنى | سريع | منخفضة إلى معتدلة |

| 5xxx | متوسطة القوة، مقاومة التآكل الدرجة البحرية | جيد | عادل | ممتاز | الحد الأدنى | متوسطة | معتدلة |

| 6xxx | عالية القوة، هيكلي | جيد | ممتاز | جيد | متوسطة (العمر T5/T6) | متوسطة | متوسطة إلى عالية |

| 7xxx | قوة عالية جداً | عادل | عادل | جيد | تعقيدات | بطيء | عالية (المواد والمعالجة) |

المعايير التي تؤثر على السعر والوقت اللازم

غالبًا ما يستند مشترو السيارات إلى أطر عمل صناعية لتحديد سبائك الألومنيوم المُستخرجة ودرجة التلدين. تقوم رابطة الألومنيوم النظام بتعيين رقم مكون من أربع خانات لكل سبيكة وحرف/رقم لتحديد درجة التلدن (على سبيل المثال، 6061-T6). تضع المعايير مثل ASTM B221 متطلبات أساسية لمواصفات الأبعاد والخصائص الميكانيكية، في حين يمكن أن تُشدد مواصفات المصنعين الأصليين أو SAE/AIAG التحملات، وتضيف اختبارات للتآكل أو طلاء السطح، وترفع من متطلبات الفحص. ويمكن أن تؤدي كل متطلبات إضافية إلى ارتفاع التكلفة وطول مدة الإنجاز—وفي بعض الأحيان بطرق لا تُكتشف إلا متأخرة في المشروع.

التطبيقات السيارات ومقايضات السبائك

هل أنت غير متأكد من نوع البثق الألومنيومي الأنسب لتطبيقك؟ إليك كيف تظهر هذه المقايضات في البرامج الفعلية:

- الهياكل المتعثرة : 6xxx أو 7xxx سبائك من أجل القوة، ولكن مع معالجة حرارية أكثر تعقيدا وتكلفة.

- التقطيع والخاتم : 6063 أو 1xxx للتشكيل والانتهاء ، والحفاظ على تكاليف أقل.

- أغلفة البطاريات : 5xxx أو 6xxx للتآكل والقدرة على اللحام، وزن التوازن والميزانية.

- قم بتوحيد سبيكة الألومنيوم ودرجة التلدين مع طريقة الربط (اللحام، المواد اللاصقة، الربط الميكانيكي)

- اخذ خطة التشطيب بعين الاعتبار (أكسدة كهربائية، طلاء بودرة، طلاء يدوي)

- قم بتقييم تعرض القطعة للتآكل (ملح الطرق، الرطوبة، خطر التآكل الغلفاني)

- حدد أهداف التصادم واهتزاز الضوضاء (NVH) مبكرًا لتجنب إعادة التصميم في المراحل المتقدمة

المشاركة المبكرة للموردين أمر بالغ الأهمية: اختيار السبيكة ودرجة التلدين الصحيحة يمكن أن يوفّر تكاليف إنتاج الألومنيوم بالبثق المباشر، كما يقلل من الحاجة لإعادة العمل في المراحل اللاحقة، خاصةً في البيئات automotive حيث لا يمكن التفريط في الأداء أو التشطيب النهائي.

فهم هذه المتغيرات يساعدك على اتخاذ قرارات مدروسة، ويعدّ المرحلة الأولى لتحسين تصميم القوالب والاقتصاد في أدوات الإنتاج، وهو ما سنستعرضه لاحقًا.

الاقتصاد في أدوات الإنتاج وتقسيط القالب بشكل عملي

هل سبق لك أن تساءلت لماذا يبدو سعر القالب المخصص للبثق الألومنيومي مرتفعًا في البداية، في حين أن تكلفة القطعة الواحدة يمكن أن تنخفض بشكل كبير مع زيادة الكمية؟ الجواب يكمن في فهم الاقتصاد الحقيقي لأدوات البثق—كيف تؤثر كل من النوع والتعقيد ودورات الاختبار على عوامل التكلفة للبثق الألومنيومي المخصص في صناعة السيارات. دعونا نحلل ما الذي يحرك تكاليف الأدوات حقًا، وكيف يمكن أن تؤثر الخيارات الذكية في هذه المرحلة على نجاح مشروعك أو إخفاقه من الناحية المالية.

ما هي التكلفة الحقيقية لقالب البثق

في جوهره، إن القالب هو قالب الإخراج أداة مصنوعة من الفولاذ الدقيق تحدد المقطع العرضي لملف التعزيز الألومنيومي الخاص بك. ولكن ليست كل الأدوات متساوية. إليك ما ستلاحظه عند الانتقال من الأدوات البسيطة إلى الأكثر تعقيدًا:

- القوالب الصلبة تُستخدم هذه الأدوات للملفوفات التي لا تحتوي على تجاويف داخلية— فكّر في قضبان أو زوايا بسيطة. يتم تصنيعها بسرعة وبسعر أقل، مما يجعلها مثالية للأقواس أو السكك البسيطة في السيارات.

- الأدوات المجوفة أو أدوات المنفذ تتيح إنشاء أنابيب ومقاطع ذات فراغات داخلية، مثل العوارض الصدمية أو قنوات تهوية التدفئة وتكييف الهواء (HVAC). تتطلب هذه القوالب تصميمًا أكثر تعقيدًا، حيث تحتاج إلى قلوب (mandrels) وموازنة دقيقة لتدفق المادة، مما يزيد من تكلفة القالب الأولية وتكاليف الصيانة أيضًا.

- القوالب متعددة التجويفات يمكنها إنتاج عدة مقاطع صغيرة في وقت واحد، مما يقلل من تكلفة كل قطعة من القطع ذات الحجم الإنتاجي الكبير مثل قطع الزينة أو الفواصل. ومع ذلك، فإنها تتطلب جهدًا أكبر في التصميم ودورات تجربة أطول لضمان جودة متسقة عبر جميع التجويفات.

- تصميم المقطع —طول وشكل الأسطح الداخلية للقالب— تؤثر بشكل مباشر على تدفق المادة وسرعة خروجها ودقة الشكل النهائي للقطعة. تحتاج الملفات التعريفية الأكثر تعقيدًا إلى أطوال مقطع مخصصة، مما يزيد من التكلفة ويستهلك وقتًا أطول في الاختبار.

- معالجات السطح مثل النترجة أو الطلاء الصلب تطيل عمر القالب وتحسن من جودة السطح، لكنها تزيد من الاستثمار الأولي.

في برامج السيارات، يمكن أن تعني متطلبات التحملات الضيقة والأسطح الخالية من العيوب إجراء عدة محاولات وتعديلات في البداية، مما يزيد من التكلفة الإجمالية قبل شحن أول قطعة إنتاجية.

قوالب الاستهلاك التي يمكن لفرق الشراء استخدامها

يبدو الأمر معقدًا؟ إليك طريقة عملية لحساب استهلاك تكلفة القالب، مما يتيح لك مقارنة العروض بثقة واختبار جدوى دراسة الجدوى الخاصة بك عند تغير الكميات.

- التصميم والموافقة: قم بتحديث متطلبات الملامح والتحملات مع المورد الخاص بك.

- تصنيع القالب: يتم تصنيع القالب، وخضاعه للعلاج الحراري (غالبًا باستخدام النترجة)، وتجميعه مع الدعامات والدعامات الجانبية.

- البثق التجريبي: يتم إجراء عدة اختبارات لضبط تدفق المادة، وأطوال المطابقة، ونهاية السطح – خاصةً للأجزاء المعقدة المستخدمة في السيارات.

- التأهيل للقطعة الأولى: يتم قياس وتأكيد الملفات الشخصية وفقًا لمواصفات السيارات (وهو ما يتطلب غالبًا استخدام معدات قياس متقدمة وتوثيق PPAP).

- بدء الإنتاج: بعد الموافقة، يبدأ القالب في دخول الإنتاج المنتظم مع صيانة مستمرة وإعادة تأهيل من حين لآخر.

تكلفة الأداة لكل قطعة = (القالب + الإعداد + التجارب) ÷ عدد القطع الجيدة المخطط لها.

إجمالي تأثير سعر القطعة = تكلفة الأداة لكل قطعة + المعالجة + المواد الخام + العمليات الثانوية + الجودة + الخدمات اللوجستية.

نصيحة: قم بتعديل عدد القطع الجيدة المخطط لها وفقًا لنسبة الفاقد والتصنيع المتوقع، وشاهد كيف يؤثر ذلك على تكلفة الاستهلاك قبل أن تلتزم بمورد معين.

يجب على مشتري السيارات دائمًا أن يسألوا كم عدد التجارب الأولية المضمنة، وما هو العمر المتوقع للقالب، وكيف يتم التعامل مع إعادة التصنيع أو التأهيل. هذه الشفافية ضرورية لبناء نموذج دقيق للتكاليف.

تقليل المخاطر أثناء التجارب و PPAP

غالبًا ما تتطلب مشاريع السيارات دورات تجربة إضافية وقياسات متقدمة بسبب متطلبات التحمل الصارمة وفئات السطح، حيث يؤدي كل اختبار إضافي إلى تأخير الإطلاق وزيادة التكلفة - خاصةً إذا اقتضى الأمر إعادة تشكيل القالب أو تعديل تصميم الد Bearing. يمكن للتواصل المبكر مع شريك البثق الخاص بك والمحاكاة المبكرة (باستخدام تحليل العناصر المحدودة أو نمذجة التدفق) أن تقلل من هذه المخاطر وتساعد في السيطرة على الجدول الزمني والميزانية.

- هل يمكن استخدام قالب متعدد التجويفات للملف الشخصي نظرًا لصغر حجمه وتبسيطه، أم أنه يحتاج إلى قالب تجويف واحد لتحقيق الاستقرار وجودة السطح الممتازة؟

- كم عدد دورات الاختبار الافتراضية المطلوبة لهذا الملف الشخصي وفئة السطح؟

- ما هي فترة عمر القالب المتوقعة، وكيف يتم التعامل مع تكاليف الصيانة؟

- هل يتضمن المورد في العرض الأولي تأهيل PPAP؟

من خلال تحليل تكاليف القوالب والأدوات - وفهم كيفية استهلاكها - ستكون في وضع أفضل لاتخاذ قرارات شراء مبنية على معلومات دقيقة. بعد ذلك، سنستعرض كيف يمكن لقواعد التصميم للبثق أن تقلل من تكاليف الأدوات والعمليات الخاصة ببثق الألومنيوم المخصص في صناعة السيارات.

قواعد التصميم التي تخفض التكلفة دون التفريط في الأداء

عند تصميم قطعة جديدة لسيارة، هل سبق وسألت نفسك: ما هي أبسط طريقة لتحديد شكل الألومنيوم المبثوق بحيث يلبي متطلبات الأداء والموازنة المالية؟ تكمن الإجابة عادةً في تطبيق قواعد ذكية للتصميم من أجل البثق (DfE) تستند إلى المعايير. دعونا نستعرض كيف يمكن للقرارات الصغيرة في التصميم – مثل التماثل، وسماكة الجدران، والزوايا، وغيرها – أن تؤثر بشكل كبير على عوامل التكلفة في بثق الألومنيوم المخصص لصناعة السيارات.

قواعد التصميم للبثق التي تقلل التكلفة

يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك. باتباع إرشادات مثبتة في تصميم البثق الألومنيومي، يمكنك تحقيق إنتاج أسرع، ونِسب أعلى للإنتاج الجيد، ونفايات أقل، دون التفريط في متطلبات البنية أو المظهر في التطبيقات automotive.

- الأشكال المتماثلة: التناظر في تصميم الشكل يدعم تدفقًا متساويًا للمعدن عبر القالب، مما يمكّن من سرعات ضغط أسرع ونتائج أكثر اتساقًا ( إرشادات تصميم البثق الألومنيومي ).

- سماكة الجدران المتسقة: تقليل تغير سماكة الجدران يقلل من خطر التشويه ويقلل من معدلات النفايات. تتسبب التغيرات المفاجئة في السماكة في إبطاء عملية البثق وقد تتطلب تعديلات إضافية للقالب.

- الزوايا الدائرية والانتقالات الكبيرة: يصعب ملء الزوايا الحادة ويمكن أن تؤدي إلى تركيزات إجهاد. الزوايا الكبيرة لا تحسن عمر القالب فحسب، بل تسمح أيضًا بإنتاج أملس وأكثر موثوقية.

- تجنب الزعانف العميقة والرفيعة: تؤدي النسب العالية للسان والسمات العميقة والضيقة إلى تحديات في تدفق المعدن، وتباطؤ سرعة الضغط، وزيادة خطر الكسر. حيثما أمكن، قم بإعادة تصميم هذه السمات لتحقيق قابلية التصنيع.

- الحد من التجويفات ونسب المحيط/المقطع العرضي: بينما تكون التجويفات ضرورية في بعض الأحيان، فإن الأشكال الأبسط يتم إخراجها بشكل أسرع وبتكلفة أقل. تقليل التعقيد غير الضروري يقلل التكلفة بشكل مباشر.

- جدران متوازنة وممارسة التماثل: الملامح المتوازنة تقلل التبريد غير المتساوي وتحد من التشويه، وهو أمر بالغ الأهمية في إطارات الألومنيوم الصغيرة المستخدمة في تجميع السيارات ذات التحمل الضيق.

من خلال دمج قواعد DfE هذه مبكرًا، ستلاحظ انخفاض تكلفة إخراج الألومنيوم لبرنامجك—وأحيانًا بشكل كبير—بينما تتحسن الجودة والاتساق.

الأشكال المجوفة مقابل الصلبة لقطع السيارات

هل سبق لك أن تساءلت إن كنت ستحدد شكلًا مجوفًا أو صلبًا؟ إليك ما تحتاج معرفته لتحديد الألومنيوم المُخرَس للاستخدام في السيارات:

- الإخراجات الصلبة: أقل تكلفة وسهولة في التصنيع، مع قوة وصلابة أعلى. الأفضل للمكونات الهيكلية حيث لا يكون الوزن هو الاعتبار الأهم.

- البثق المجوف: يوفر نسب قوة إلى وزن ممتازة ومرونة في التصميم، لكنه يتطلب قوالب أكثر تعقيدًا (جسور/فتحات) والتحكم بعناية في سمك الجدار. تزيد تكاليف إنتاجه، لكنه ضروري للتخفيف ودمج عدة وظائف في جزء واحد فقط.

في صناعة السيارات، يُستخدم البثق المجوف بشكل شائع لإدارة التصادم وقنوات تهوية وإسكان البطاريات، بينما تتفوق المقاطع الصلبة في الأقواس والمناطق ذات الأحمال العالية. الاختيار يؤثر ليس فقط على تكلفة البثق، بل أيضًا على الخطوات اللاحقة مثل التشغيل واللحام والختم.

تصميم التجهيز والتركيب مسبقًا

لا ينتهي التصميم الجيد عند استخدام المكبس فحسب، بل يجب التفكير مسبقًا في كيفية تجهيز الجزء وربطه وتجميعه:

- هوايات التشغيل الآلي: اترك ما يكفي من المادة للسطوح الحرجة التي سيتم تشغيلها بعد البثق.

- تفاصيل صديقة للحام: تدعم الانتقالات السلسة والأسطح القابلة للوصول عملية اللحام الروبوتي وتقلل من الحاجة لإعادة العمل.

- أسطح الإحكام: يعد الاستواء والهندسة المتسقة أمرًا بالغ الأهمية للأجزاء التي يجب إحكام إغلاقها ضد السوائل أو الغازات.

بالنسبة للألومنيوم الهيكلي المُسحب المستخدم في إطارات السيارات أو أغطية المحرك، يمكن أن تحدد هذه الاعتبارات الفرق بين قطعة تُثبت مباشرة في التجميع وقطعة تتطلب إعادة عمل مكلفة.

- هل سمك الجدار متسق طوال المقطع؟

- هل تم تصميم الانتقالات والزوايا لتوفير تدفق سلس للمعدن؟

- هل يتجنب المقطع الزعانف العميقة والنحيفة أو نسب اللسان العالية؟

- هل المقطع متماثل وصديق للقالب؟

- هل قمت بمراعاة متطلبات التشغيل الآلي واللحام وإحكام الإغلاق في المراحل اللاحقة؟

- هل هناك استراتيجية واضحة للمرجع (Datum) في وثائق PPAP والجودة؟

اختيار أبسط ملف يلبي الوظيفة - لا أكثر ولا أقل - هو أسرع طريقة لتأمين أسعار مستقرة وفترات تسليم موثوقة في مجال توريد البثق automotive.

إتقان هذه المبادئ التصميمية لا يتحكم في التكلفة فحسب، بل يجهزك أيضًا لتجهيز وتصنيع أكثر سلاسة، واعتماد الجودة. بعد ذلك، سنرى كيف تنتقل هذه الخيارات إلى عملية التصنيع، وأين قد تظهر عوامل تكلفة إضافية.

أذرع تدفق العملية من الضغط إلى التقدم في العمر والتفتيش

هل سبق لك أن تسألت عن المكان الذي تتراكم فيه التكاليف في تصنيع الملفات الشخصية من الألومنيوم لبرامج السيارات؟ تخيل تتبع بثق واحد من الكتلة الخام إلى القطعة المُنتهية والمفتشة - كل خطوة هي مستوى محتمل للتكلفة، خاصة عندما تكون الجودة والمعايير الجمالية والقابلية للتتبع أمور لا يمكن التنازل عنها. دعونا نحلل كيف يُصنع بثق الألومنيوم، وما الذي يجعل متطلبات السيارات فريدة من نوعها، وأين يمكن أن يفلت الميزانية من يدك إذا لم تنتبه لتدفق العملية.

كيف يُصنع بثق الألومنيوم لتلبية متطلبات جودة السيارات

يبدو الأمر معقدًا؟ إليك نظرة واضحة خطوة بخطوة على عملية تصنيع الم profiles الألومنيومية النموذجية، مع ملاحظات حول الأماكن التي تكون فيها التكاليف الأكثر حساسية للمشترين في قطاع السيارات:

- اختيار السبيكة وإحماء البليت: تبدأ الرحلة باختيار السبيكة المناسبة وإحماء البليتات إلى درجة الحرارة المثلى. تضع هذه الخطوة الأسس لخصائص القوة وجودة البثق.

- البثق على المكبس: تُضغط البليتات الساخنة عبر قوالب باستخدام مكبس بثق ألومنيوم هيدروليكي. في هذه المرحلة، يجب مطابقة حجم المكبس وسرعة التشغيل لنوع السبيكة وتعقيد المقطع. يمكن أن تزيد السرعات الأعلى من الإنتاج، لكنها قد تؤدي أيضًا إلى زيادة النفايات أو عيوب السطح إذا لم تُضبط بدقة.

- الإطفاء (التبريد): بعد خروج المقاطع من القالب مباشرة، تُبرد بسرعة - عادةً بالماء أو الهواء - لتأمين البنية المجهرية المرجوة. يعد التبريد السريع ضروريًا للسبيكات عالية القوة المستخدمة في السيارات، لكن التبريد غير المنتظم يمكن أن يؤدي إلى التشويه أو الإجهادات المتبقية، مما يسبب إعادة العمل التي تزيد التكاليف.

- التمديد/التصحيح: يتم تمديد الملفات لتصحيح التشويه وتحقيق تحملات دقيقة. في كثير من الأحيان تتطلب أجزاء السيارات تصحيحًا أكثر دقة، مما يضيف وقتًا وتكاليف عمل.

- العمر/الصلابة: تتعرض العديد من البثقات في صناعة السيارات لعملية إشعاع منظمة (تعديل الصلابة) للوصول إلى الخصائص الميكانيكية المحددة. يجب إدارة جدول الإشعاع بعناية لتجنب الصلابة غير الكافية أو المفرطة، حيث يمكن أن يؤدي كلا الأمرين إلى التصنيع المعيب أو الحاجة لإعادة العمل.

- التقطيع حسب الطول: تُقطع الملفات بأطوال دقيقة. الدقة هنا أمر بالغ الأهمية، خاصة بالنسبة للأجزاء الزخرفية أو الهيكلية التي سيتم تجميعها آليًا.

- الفحص والرقابة على الجودة: يتم فحص كل ملف بدنيًا للتحقق من دقة الأبعاد ونهاية السطح والخصائص الميكانيكية. تتطلب برامج السيارات رقابة متقدمة على الجودة، فكر في وثائق PPAP والك traceability الكاملة، مما يضيف وقتًا وتكاليف.

- التعبئة والخدمات اللوجستية: يتم تعبئة الملفات المُنتهية بشكل آمن لمنع التلف ومراقبتها من أجل المساءلة، خاصة عند الشحن عالميًا.

اختيار المكبس ومتغيرات السرعة

عند تقييم خياراتك من حيث الضغط، فإن الأسرع ليس دائمًا الأرخص. يجب اختيار حجم الضغط وسرعة التشغيل بناءً على سبيكة المعادن وهندسة المقطع والتصنيف السطحي. على سبيل المثال، يمكن لآلة بثق الألومنيوم الكبيرة التعامل مع أجزاء معقدة أو ذات جدران سميكة، ولكنها قد تعمل ببطء على المقاطع المعقدة للحفاظ على الجودة. يؤدي دفع الماكينة بسرعة كبيرة إلى زيادة خسارة العائد، أو الحاجة إلى المزيد من عمليات التشطيب، أو حتى تقليل عمر القالب—كلها تضيف تكاليف خفية إلى عملية تصنيع مقاطع الألومنيوم.

نصيحة: لا تعني أقل معدل للضغط في الدقيقة دائمًا أقل تكلفة لكل قطعة. يؤدي دفع السرعة إلى أقصاها في كثير من الأحيان إلى زيادة معدل الرفض أو الحاجة إلى مزيد من أعمال التشطيب، لذا يجب دائمًا تحقيق توازن بين الإنتاجية والجودة والتكاليف اللاحقة.

خيارات التبريد والعمر الاصطناعي التي تؤثر على التكلفة

الإطفاء والعمران ليسا مجرد خطوات تقنية — بل هما العاملان الرئيسيان المؤثران على التكلفة في البثق automotive. الإطفاء السريع والمتحكم فيه ضروري لتحقيق مواصفات القوة العالية، ولكن إذا لم يكن التبريد موحدًا، فسوف تلاحظ حدوث تشويه أو خصائص غير متسقة. وبالمثل، يضمن التحكم الدقيق في عملية العمران أن تفي كل قطعة بالمواصفات الميكانيكية المطلوبة، ولكن إطالة دورات العمران أو تعقيدها يؤدي إلى زيادة في تكلفة الطاقة والمناورة. يجب على مشتري السيارات التعاون بشكل وثيق مع الموردين لضمان توافق استراتيجيات الإطفاء والتسوية مع أهداف الأداء والميزانية.

فهم طريقة تصنيع البثق الألومنيومي — ومعرفة أماكن تراكم التكلفة — يمكّنك من طرح الأسئلة الصحيحة وتجنب المفاجآت المتعلقة بالميزانية. بعد ذلك، سنستعرض كيف يمكن قرارات العمليات الثانوية وطرق الوصل أن تشكل الصورة الكاملة للتكلفة في حالات البثق الألومنيومي المخصصة لصناعة السيارات.

خيارات التشطيب والتركيب التي تشكل التكلفة الإجمالية

عندما تفكر في تصنيع البثق الألومنيومي لقطع السيارات، هل تتخيل أن التكلفة تنتهي بمجرد خروج الش profileدة من المكبس؟ في الواقع، يمكن أن تفوق تكاليف العمليات الثانوية وطرق الوصل التكلفة الأساسية للبثق – أحيانًا بفارق كبير. دعونا نستكشف أي خطوات التشطيب والخيارات التجميعية تؤثر أكثر على تكلفة البثق الألومنيومي المخصص، وكيف يمكن للتخطيط الذكي أن يمنع المفاجآت المتعلقة بالميزانية.

أي خطوات تشطيب تستحق التكلفة؟

تخيل أنك حددت بثق ألومنيوم مقطوع حسب الطلب لقضيب هيكل أو قطعة تزيين مرئية بوضوح. ستكون القرارات التالية – كيفية التشغيل، والتشطيب، والتغليف – هي التي تحدد إجمالي الإنفاق والجدول الزمنائي لمشروعك. فيما يلي نظرة على العمليات الثانوية الشائعة للملفات الألومنيومية المخصصة، مع تأثيراتها النموذجية على التكلفة والوقت وجودة التسليم:

| العملية الثانوية | فئة التكلفة | تأثير الجدول الزمني | معدل خطر إعادة العمل | توثيق الجودة |

|---|---|---|---|---|

| التقطيع الدقيق / القطع بالطول المطلوب | منخفض-متوسط | الحد الأدنى | منخفض | أساسي (فحص الطول) |

| التشغيل باستخدام ماكينات CNC (الحفر، التفريز، الجيوب) | متوسطة - عالية | معتدلة | متوسط (خطر الهالك) | تقارير الأبعاد |

| إزالة الحواف/إنهاء الحواف | منخفض | الحد الأدنى | منخفض | الفحص البصري |

| التحقق من المعالجة الحرارية | متوسطة | معتدلة | متوسطة | شهادات الخواص الميكانيكية |

| التشطيب | متوسطة - عالية | معتدلة | متوسط (اختلاف اللون) | شهادات سمك الطلاء/اللون |

| طلاء كهربائي/بودرة | متوسطة - عالية | متوسطة - مرتفعة | متوسط (عيوب السطح) | تقارير الالتصاق/التآكل |

| تغليف متخصص | منخفض-متوسط | الحد الأدنى | منخفض | سجلات التغليف |

كل خطوة إضافية تزيد من تكلفة البثق المخصص من الألومنيوم، خاصة عندما تصبح متطلبات التماسك اللوني ومقاومة التآكل أو الشهادة الميكانيكية أكثر صرامة. على سبيل المثال، يوفر التأنيود والطلاء بالبودرة حماية وزينة، لكنهما يتطلبان تحكمًا دقيقًا في العملية لتجنب إعادة العمل المكلفة أو الهدر. التغليف - الذي غالبًا ما يُهمل - يمكن أن يرفع التكلفة إذا كانت هناك حاجة للتغليف التصديري أو حماية السطح عالية القيمة.

- هل التشطيب مطلوب للوظيفة أم للمظهر أم لكليهما؟

- هل سيتم تعريض القطعة لبيئات قاسية (ملح الطرق، الأشعة فوق البنفسجية)؟

- ما الفئة المظهرية المحددة – قياسية، أو أوتومotive، أو زخرفية؟

- هل يحتاج التشطيب إلى الامتثال لمعايير المصنِّع الأصلي (OEM) أو معايير ASTM؟

- هل يمكن دمج عدة خطوات مع مورد متكامل؟

طرق الوصل وتأثيراتها التكلفة المتتالية

بمجرد الانتهاء من تصنيع البثق الألومنيومي، كيف سيتم تجميع الأجزاء؟ يمكن أن يكون لطريقة الوصل التي تختارها تأثير متسلسل على التكلفة ووقت التسليم والجودة. فيما يلي نظرة عامة على خيارات الوصل الشائعة لبثق الألومنيوم في صناعة السيارات:

- الربط الميكانيكي (البراغي والمسامير والريفيت): بسيطة وفعالة من حيث التكلفة، ولكن قد تتطلب تشغيلاً إضافياً أو أدخالاً.

- التوصيل اللاصق : تتيح وصلات خفيفة ومسطحة، ولكنها تضيف وقتاً للتجفيف وتحتاج إلى تحضير السطح.

- اللحام بقوس معدني خامل (MIG/TIG) : يوفر وصلات هيكلية قوية ولكن يمكن أن يسبب تشويهاً حرارياً ويحتاج إلى عمالة ماهرة.

- لحام بالليزر : دقة وسرعة عالية، وهي مثالية للتطبيقات الآلية، ولكن تكلفة المعدات مرتفعة.

- اللحام بالاحتكاك والخلط (FSW) : عملية حالة صلبة لربط البثق مع تشويه ضئيل، وتستخدم بشكل متزايد في أغلفة البطاريات والهياكل الكبيرة مجلس مصنعي المقاطع الألومنيومية ).

يؤثر التصميم المشترك، والتثبيت، ومواد الختم، ومراحل ما قبل المعالجة (مثل التنظيف أو التمهيد) على تكلفة البثق المخصص من الألومنيوم. على سبيل المثال، قد يبدو المفصل المسطح بسيطًا، ولكن إذا كان يعتمد على اللحام أو المواد اللاصقة، فسوف تحتاج إلى دعم إضافي، وفحص، وربما إعادة عمل.

- ما هي الأحمال والاجهادات التي سيتعرض لها المفصل؟

- هل يتعرض المفصل للرطوبة أو المواد الكيميائية؟

- هل تتطلب التجميع صيانة أو إصلاح في الموقع؟

- هل هناك مواصفات من الشركة المصنعة أو من الصناعة لسلامة المفصل؟

- هل تم اختبار طريقة المفصل من حيث التآكل والتعب؟

منع المبالغة في المواصفات في برامج 2025

من المغري الإفراط في الهندسة - تحديد كل خطوة من خطوات التشطيب والتوصيل "احتياطًا". لكن كل عملية إضافية تزيد من تكلفة بثق الألومنيوم المخصص، سواءً المباشرة أو غير المباشرة. يكمن السر في مواءمة المتطلبات مع الوظيفة الفعلية، وليس فقط مع التقاليد أو العادات. تعاون بشكل وثيق مع موردك لتوحيد الخطوات، واستخدام خدمات تصنيع بثق الألومنيوم المتكاملة، وتجنب التعقيد غير الضروري. هذا لا يوفر المال فحسب، بل يقلل أيضًا من وقت التنفيذ والمخاطر.

غالبًا ما تطغى العمليات الثانوية وخيارات الوصل على سعر البثق الأساسي. قم بتوحيد كل خطوة مع الحاجة الوظيفية للتحكم في التكلفة الإجمالية والحفاظ على البرنامج الخاص بك ضمن الجدول الزمني.

بعد ذلك، سننظر كيف تؤثر كمية الإنتاج وتعلم العائد والواقعيات الخاصة بالسلاسل اللوجستية في مختلف المناطق على معادلة التكلفة النهائية للبثق المخصص للألمنيوم في صناعة السيارات.

تأثيرات التوسع في الكمية والسلسلة اللوجستية الإقليمية على التكلفة

عندما تخطط لبرنامج كبير في صناعة السيارات، هل لاحظت يومًا كيف يمكن أن تختلف تكلفة وصول مقاطع الألومنيوم الخاصة بك بشكل كبير من الإنتاج التجريبي إلى الإنتاج الكامل؟ أو هل ساورتك شكوك حول سبب تحول عرض سعر مقطع ألومنيوم رخيص إلى خيار أكثر تكلفة فعليًا بمجرد حساب جميع المصروفات الواقعية؟ دعونا نحلل كيف تؤثر الكمية والكفاءة وحقائق سلسلة التوريد العالمية على العوامل الحقيقية لتكاليف مقاطع الألومنيوم المخصصة لصناعة السيارات، وكيف يمكنك تجنب التكاليف الخفية التي تستنزف هوامش أرباحك.

تأثير الكمية والكفاءة على استقرار الأسعار

تخيل إطلاق منصة مركبة جديدة. في المراحل الأولى، أنت تنتج مقاطع ألمنيوم مُستخرجة كنماذج أولية وبكميات صغيرة - التكاليف مرتفعة لأن اهتلاك القوالب يتم توزيعه على عدد قليل فقط من القطع، وكل خلل في العملية أو قطعة تالفة تؤدي إلى ارتفاع كبير في التكلفة لكل وحدة. مع زيادة الإنتاج خلال عملية PPAP (عملية موافقة القطع الإنتاجية) ودخولك مرحلة الإنتاج المستقر، تبدأ فوائد التوسع في الحجم بالظهور. يتم اهتلاك تكاليف الأدوات على آلاف القطع، وتحسّن تعلم العائد معدلات الفاقد، ويمكن للموردين تحسين الجدولة لتحقيق إنتاجية أفضل. صناعة المقاطع الألمنيومية المستخرجة مبنية حول هذا التأثير التوسعي: كلما كانت متطلباتك أكثر تنبؤاً، زادت استقرار التكلفة لديك.

- نموذج أولي/تجريبي: تكلفة عالية لكل قطعة، اهتلاك قليل للقوالب، تغييرات متكررة في العمليات.

- مرحلة الزيادة/PPAP: تنخفض التكاليف مع تحسن العائد والاستقرار في العمليات، لكنها لا تزال حساسة للفاقد وإعادة التصنيع.

- الحالة المستقرة: أدنى تكلفة لكل قطعة، كفاءة عالية، جدولة مستقرة، وتكلفة واردات متوقعة.

لكن لا تتجاهل تأثير العائد. فحتى ارتفاع طفيف في نسبة القطع التالفة يمكن أن يلغي المدخرات الناتجة عن الإنتاج بكميات كبيرة، خاصة بالنسبة للأجزاء المعقدة أو التي تتطلب تحملات ضيقة. اطلب دائمًا من الموردين بيانات العائد التاريخية، واحرص على تضمين هامش احتياطي لمنحنيات التعلم عند التعامل مع ملفات تعريف جديدة.

العوامل الإقليمية والخدمات اللوجستية المؤثرة في التكلفة الإجمالية

هل سبق أن جذبتك عروض سعر منخفضة على بروفايلات الألومنيوم من مورد بعيد، لتجد في النهاية أن التكلفة الإجمالية قد تضاعفت بسبب الشحن والرسوم الجمركية والتأخيرات؟ هذه واحدة من الفخاخ الكلاسيكية. التكلفة الإجمالية ليست مجرد سعر مذكور في الفاتورة – إنها مجموع جميع المصروفات بدءًا من ميناء المورد وحتى مستودعك.

- مسافة الشحن: (routes الشحن الأطول (خاصة بين القارات تعني تكاليف أعلى وزمن توريد أطول وخطر أكبر للتلف أو التأخير.

- التغليف للتصدير: غالبًا ما تتطلب الأجزاء المُعدة للتصدير صناديق مخصصة أو حماية من التآكل، مما يزيد من تكاليف المواد والعمالة.

- الرسوم الجمركية والضرائب: يمكن أن تتغير سياسات التجارة بسرعة؛ فقد تواجه قطعة من البثق الألومنيومي الرخيصة من دولة ما رسوم استيراد باهظة أو رسوم جمركية مضادة للإغراق في مكان آخر.

- تقلبات العملة: يعرضك الشراء العالمي لتقلبات أسعار الصرف، والتي يمكن أن تأكل المدخرات بين عشية وضحاها.

- شروط النقل الدولية (INCOTERMS) وشروط التوصيل: FOB، CIF، DDP — كل منها ينقل المسؤولية (والتكاليف) المتعلقة بالخدمات اللوجستية والتأمين وإجراءات الجمارك. اعرف بدقة ما يتضمنه العرض الذي تقدمه.

- الشحن الداخلي وتكاليف الشريحة الأخيرة: يمكن أن تكون تكاليف نقل المنتج من الميناء إلى المصنع تكلفة خفية، خاصة بالنسبة للمنتجات الكبيرة الحجم أو الثقيلة.

- فترات التحمل الزمنية: تتطلب سلاسل التوريد الأطول امتلاك مخزون أكبر، مما يجمد السيولة النقدية ويزيد من تكاليف التخزين.

كما تلعب قوة سلسلة التوريد في المنطقة دورًا مهمًا. يستفيد قطاع البثق الألومنيومي الناضج في أمريكا الشمالية من القرب من الشركات المصنعة للمعدات الأصلية (OEMs)، والخدمات اللوجستية القوية، والسياسات المستقرة. في المقابل، قد تقدم الأسواق الناشئة أسعارًا أولية أقل، ولكنها تحمل خطرًا أكبر للتوقف، أو تأخيرات جمركية، أو جودة غير متسقة.

تقليل المخاطر في سلاسل التوريد لعام 2025

كيف يمكنك الحفاظ على تكلفة الواردات متوقعة وتجنب فخ سعر الألومنيوم الرخيص الذي ينتهي به الأمر إلى تكلفة أعلى؟ ابدأ بحساب التكلفة الإجمالية للمنتج عند الوصول - وليس فقط سعر القطعة - وذلك بتشمل:

- سعر الوحدة من المورد

- الشحن (البحري، الجوي، البري)

- الرسوم الجمركية وضرائب الاستيراد

- التأمين وسمسرة الجمارك

- التعبئة والمناورة

- الفقد والعمل الإضافي المتوقع

- معدلات الصرف وشروط الدفع

قارن شروط التسليم الدولية (Incoterms) بدقة وفكر في تجميع الشحنات لتقليل تكلفة الشحن لكل وحدة. وللمشاريع الحيوية، قم بتطوير خطط طوارئ - مثل الحصول على مصادر توريد مزدوجة، أو امتلاك مخزون إقليمي، أو التعاون مع شركات لوجستية مرنة - للتخفيف من تأثير الصدمات في سلسلة التوريد.

التكاليف الإجمالية النهائية للنموذج بما في ذلك الشحن والرسوم الجمركية والتغليف والهدر المتوقع. إن سبائك الألومنيوم الرخيصة لا تمثل صفقة جيدة إلا إذا كانت تلبي متطلباتك المتعلقة بالجودة والتوقيت والمخاطر—وإلا فإن التكاليف الخفية قد تحول العرض المنخفض إلى مفاجأة مكلفة.

فهم هذه الحقائق الإقليمية والمرتبطة بالكميات يمكّنك من اتخاذ قرارات شراء أكثر ذكاءً. بعد ذلك، سنزودك بقوالب طلب الأسعار (RFQ) وأدوات تقييم الموردين لضمان مقارنة حقيقية بين العروض.

قوالب طلب الأسعار (RFQ) ونموذج تقييم الموردين لضمان الاتساق

هل سبق لك أن تلقيت مجموعة من الأسعار لجهاز التصدير المخصص للألومنيوم وتساءلت لماذا الأرقام والتفاصيل موجودة في كل مكان على الخريطة؟ أو تكافح لتوضيح لفريقك لماذا أحد الموردين سعر لملفات تعديلية للألومنيوم المكبدة أعلى، ولكن القيمة أفضل؟ إذا كان الأمر كذلك، فأنت لست وحدك. سر التسوق الثقة من تفاحة إلى تفاحة هو قالب RFQ (طلب اقتباس) قوي و بطاقة درجات المورد المنظمة. دعونا نتمشى من خلال بالضبط ما يجب تضمين وكيفية مقارنة الموردين لمشروعك القادم للطحن السيارات.

قائمة مراجعة RFQ للاقتباسات الكاملة والمقارنة

يبدو معقداً؟ ليس من الضروري أن يكون كذلك يضمن لك سؤال مفصل وواضح أن الموردين يعرفون بالضبط ما تحتاجه ويعطيك أساساً متيناً للمفاوضات واتخاذ القرارات. هنا قائمة مراجعة مثبتة تم تكييفها من أفضل الممارسات في الصناعة ومشاريع مرجعية في العالم الحقيقي ( شينغسين الألومنيوم ):

- رسم الملف مع الأبعاد الكاملة والتسامحات

- مواصفات السبائك والمعطلة

- الكميات السنوية المتوقعة حسب مرحلة التصعيد (نموذج أولي، تصعيد، حالة مستقرة)

- ملكية القالب، وشروط الصيانة والاستبدال

- المقاس المفضل للماكينة أو طريقة البثق (إن وُجدت معلومة)

- متطلبات المعالجة الحرارية والتلدين

- العمليات الثانوية (التشطيب، الحفر، التفريز، إزالة الحواف الحادة، إلخ)

- تفاصيل التشطيب (تأنود، طلاء بودرة، لون، سماكة)

- خطة ضمان الجودة والتفتيش (الفحص البُعدي، الميكانيكي، فحص السطح)

- متطلبات التعبئة والوضع داخل الكراتين والتعبئة للتصدير

- تفضيلات اللوجستيات (شروط التسليم الدولية - Incoterms، التجميع، موقع التسليم)

- الامتثال والتوثيق (الشهادات، إجراءات PPAP، تقارير الفحص)

من خلال تضمين هذه التفاصيل، ستقلل من التواصل المتبادل وتحصل على اقتباسات من جميع موردي البثق المخصص للألمنيوم على أساس موحد. كما يسهم ذلك في تسريع استجابة الموردين ويتيح لك تجنب أي مفاجآت مكلفة في المستقبل.

بنود تحليل التكلفة التي يجب طلبها في كل مرة

عند مراجعة الاقتباسات، لا تكتفِ بطلب مبلغ إجمالي فقط. اطلب تحليلًا مفصلاً للتكاليف بحيث يمكنك فهم كل جزء من إجمالي التكلفة وتحديده عند الحاجة. على الأقل، اطلب من الموردين توضيح البنود التالية:

- المواد الخام (السبيكة، الوزن، وأساس السعر)

- القالب والأدوات (جديد، مُطفأ، أو مضمن)

- المعالجة (البثق، وقت الضغط، افتراضات العائد)

- العمليات الثانوية (التشغيل، التجهيز، التجميع)

- الجودة والتوثيق (الفحص، التقارير، الشهادات)

- التعبئة والخدمات اللوجستية (الداخلية/التصدير، المناورة الخاصة)

- التكاليف الإدارية والهامش (في حال تم الإفصاح عنها)

يتيح لك هذا المستوى من التفصيل مقارنة ملفات تعريف البثق المخصصة للألمنيوم على أساس التكلفة الإجمالية الحقيقية - وليس فقط سعر القطعة.

بطاقة تقييم الموردين لفرق الشراء

تخيل أن لديك ثلاث عروض من موردين مختلفين لبثق الألمنيوم المخصص. كيف تختار الخيار الأنسب، وليس فقط الأقل تكلفة؟ تضيف البطاقة الموزونة الموضوعية والشفافية إلى قرارك. فيما يلي مثال يمكنك تعديله لجولة RFQ التالية:

| المعايير | الوزن (%) |

|---|---|

| القدرة التقنية (تعقيد الملف الشخصي، الخدمات المتكاملة) | 25 |

| شهادات الجودة (ISO 9001، IATF 16949، PPAP) | 15 |

| الأداء في الوقت المحدد (سجل التسليم التاريخي) | 15 |

| ملف المخاطر (استقرار سلسلة التوريد، الصحة المالية) | 10 |

| الشروط التجارية (التسعير، الدفع، المرونة) | 15 |

| الاستدامة (إعادة التدوير، استخدام الطاقة، ESG) | 10 |

| التكلفة الإجمالية الشاملة (الكل في واحد، حسب نموذجك) | 10 |

قيّم كل مورد على مقياس من 1 إلى 5 لكل معيار، واضرب النتيجة بالوزن، ثم اجمع الإجماليات. يساعدك هذا الأسلوب في تبرير قرارك في الشراء، ويوفر لك ضمانًا بعدم وجود نقاط ضعف خفية تفاجئك.

سعر القطعة = المواد + المعالجة + العمليات الثانوية + الجودة/الوثائق + التعبئة/اللوجستيات + المصروفات العامة/الهامش؛ التكلفة الإجمالية = سعر القطعة × عدد القطع الجيدة المخطط لها + تكلفة القوالب – الائتمانات.

باستخدام هذه المجموعة من الأدوات، ستكون مجهزًا لتوحيد عملية طلب العروض (RFQ)، ولمقارنة موردي البثق المخصص من الألومنيوم على أساس المساواة، واتخاذ قرارات شراء تتحمل الفحص الدقيق. بعد ذلك، دعونا نرى كيف يمكن مقارنة عملية للموردين وخطة عمل فعالة أن تساعدك على الانتقال من العرض إلى اتخاذ قرار واثق.

مقارنة الموردين والخطوات التالية بثقة فيما يتعلق ببثق الألومنيوم المخصص للسيارات

هل تبحث عن الشريك المناسب لمشروعك القادم في إنتاج صفائح الألومنيوم المخصصة؟ مع وجود العديد من الموردين الذين يعدون بالجودة والسرعة والقيمة، كيف يمكنك التمييز بين هذه الوعود وإيجاد مورد يفهم حقاً عوامل التكلفة في صناعة صفائح الألومنيوم المخصصة لصناعة السيارات - خاصة مع اقترابنا من عام 2025؟

من يجب أن تفكر في التعامل معه لبرامج السيارات

تخيل أنك تقوم بإنهاء طلبية الشراء الخاصة بك (RFQ) وقائمة التقييم (scorecard). ما هي العوامل الحاسمة في مجال الشراء للسيارات؟ خارج السعر، تحتاج إلى شريك يقدم دعماً في تصميم الإكستروژن، وخبرة هندسية عميقة في صناعة القوالب، وأنظمة جودة قوية (مثل IATF 16949)، وخدمات تشطيب وميكانيكية متكاملة، وقدرة على تسليم وثائق PPAP والك traceability في الوقت المطلوب. كما أن الخدمات اللوجستية العالمية وسجل حافل مع الشركات المصنعة الكبرى (OEMs) أمران بالغَا الأهمية - خاصة في برامج الألمنيوم المخصصة حيث يمكن أن تؤدي التأخيرات أو انخفاض الجودة إلى تعطيل إطلاق كامل لطرازات السيارات.

مقارنة القدرات التي تؤثر على التكلفة

يبدو معقدًا؟ الجدول أدناه يمّكنك من مقارنة سريعة للموردين الرئيسيين بناءً على المعايير التي تؤثر على التكلفة والموثوقية في مشاريع البثق المخصصة للألمنيوم. لاحظ كيف يمكن أن تُظهر التكاملية والزمن الرئيسي والتوثيق الشريك الحقيقي في صناعة السيارات مقابل موردي البثق العامين.

| المورد | الاختلافات عن الكاميرات الصناعية التقليدية | موقف مدة التسليم | توثيق الجودة | المرونة التجارية | الشهادات في صناعة السيارات |

|---|---|---|---|---|---|

| مورد قطع المعادن Shaoyi | كامل (متكامل: التصميم، البثق، التشطيب، التشغيل الآلي، التجميع) | قصير (تصنيع أولي سريع، نظام إنتاج رقمي، تحليل التصنيعية مسبقًا) | شامل (IATF 16949، PPAP، إمكانية التتبع، السجلات الرقمية) | عالي (كميات مرنة، خدمات لوجستية متكاملة، دعم تحليل التصنيعية) | IATF 16949، ISO 9001 |

| Bonnell Aluminum | عالي (بثق، تشطيب، بعض التشغيل الآلي) | متوسط (تركز على أمريكا الشمالية، خبرة قوية لدى المصنعين الأصليين) | عالي الجودة لصناعة السيارات (PPAP، ISO 9001) | متوسط (برامج المصنعين الأصليين، مدى عالمي محدود) | ISO 9001، IATF 16949 |

| PTSMAKE | متوسط (البثق، التشغيل الآلي الأساسي، استشارة DFM) | متوسط (استجابة للإنتاج المخصص، تركيز على آسيا) | قياسي (ISO 9001، شهادات المواد) | متوسط (مشاريع مخصصة، مرونة معتدلة) | ISO 9001 |

| Hydro Extrusions | عالي (عالمي، نطاق واسع من الصحافة، إنهاء، هندسة) | متوسط (جدولة عالمية، سعة قوية) | السيارات والفضاء (PPAP، AS9100، ISO 9001) | متوسط (الأفضل لبرامج ذات نطاق واسع) | IATF 16949، ISO 9001، AS9100 |

التوصية النهائية لتسريع التوريد

- شارك قالب طلب الاقتباس (RFQ) مع الموردين المختارين لضمان اقتباسات قابلة للمقارنة ومباشرة.

- اجعل مراجعة تصميم التكلفة مجدولة —يمكن أن يقلل إدخال مبكر في التصنيع (DFM) من تكاليف القوالب والعمليات الخاصة بقطع الألومنيوم المخصصة المُصاغة بالبثق.

- قم بتشغيل نموذج الاستهلاك لكل عرض سعر، مع أخذ أدوات الإنتاج والكفاءة والخدمات اللوجستية والتوثيق في الاعتبار لتحديد التكلفة الإجمالية الفعلية عند الوصول.

- تحديد الموردين أولوية الذين يوفرون خدمات متكاملة وتوثيق جودة قوي وخبرة مثبتة في مشاريع تصنيع الألومنيوم للسيارات حسب الطلب.

إن التوفيق المبكر بين التصميم والعملية والخدمات اللوجستية هو أسرع طريق لتحقيق استقرار في التكلفة الإجمالية الفعلية — لا تسمح للتكاليف الخفية بإعاقة برنامجك.

إن اختيار المورد الصحيح لا يتعلق فقط بأقل عرض سعر، بل يتعلق أيضًا بالموثوقية والخبرة التقنية والقدرة على التعامل مع كل العوامل المتعلقة بالتكاليف الخفية. وباتباع هذا النهج المنظم، ستضمن نجاح برنامجك في صناعة السيارات، من النموذج الأولي حتى الإنتاج الكامل.

الأسئلة الشائعة

1. ما هي العوامل الرئيسية التي تؤثر في تكلفة تصنيع مقاطع الألومنيوم المخصصة للسيارات؟

يتأثر تكلفة صناعة الألومنيوم المخصصة للسيارات بعوامل متعددة مثل أسعار المواد الخام، وتعقيد القوالب والأدوات، وسرعة المعالجة، والعمليات الثانوية، والتشطيب، ومتطلبات الجودة، والتعبئة، والخدمات اللوجستية، وتوثيق الامتثال. يمكن لكل عامل من هذه العوامل، بدءًا من اختيار السبيكة وصولًا إلى معايير التتبع، أن يؤثر على التكاليف المباشرة وغير المباشرة، مما يجعل من الضروري أخذ عملية الإنتاج الكاملة وسلسلة التوريد في الاعتبار.

كيف تؤثر خيارات السبيكة والحالة (Temper) على تكاليف البثق الألومنيومي في التطبيقات السيارات؟

تؤثر خيارات السبيكة والحالة (Temper) على كل من تكلفة المواد ومعالجتها. عادةً ما تتطلب السبائك ذات القوة العالية أو الحالات المحددة لتحسين مقاومة التصادم أو مقاومة التآكل أو قابلية الطلاء عمليات معالجة أكثر تعقيدًا، وتتحملات أكثر دقة، واختبارات إضافية. يمكن أن تساعد المبادرة بالتعاون المبكر مع الموردين في تحقيق توازن بين متطلبات الآلية وقابلية التصنيع والكفاءة من حيث التكلفة.

لماذا تؤثر العمليات الثانوية والتشطيب تأثيرًا كبيرًا على التكلفة الإجمالية لبثق الألومنيوم في التطبيقات السيارات؟

يمكن أن تؤدي العمليات الثانوية مثل التشغيل الآلي والتحزيق والتشطيب المتخصص مثل التمليح أو طلاء المسحوق إلى تكاليف كبيرة، خاصة بالنسبة للأجزاء التي تتطلب متطلبات جمالية أو أداء صارمة. ويزيد كل إجراء إضافي من تكاليف العمل والتفتيش وإمكانية الحاجة إلى أعمال إصلاح. ويمكن لتحسين التصميم ودمج الخطوات مع مورد متكامل أن يساعد في السيطرة على هذه التكاليف.

4. كيف يؤثر الحجم على أسعار البثق المخصص من الألومنيوم؟

تمكن الكميات الأعلى من الإنتاج من توزيع تكاليف القوالب بشكل أفضل وتحقيق عائدات أكثر استقراراً في العمليات وتسعيراً أكثر استقراراً. تكون تكاليف كل قطعة في مراحل النماذج الأولية أو التشغيل التجريبي أعلى بسبب الكميات الأقل والتعديلات المتكررة في العمليات. ومع زيادة الإنتاج، يتم توزيع التكاليف الثابتة على عدد أكبر من الوحدات، مما يقلل التكلفة الإجمالية الشاملة.

5. ما المزايا التي يقدمها مورد قطع شاوي المعدنية لبثق الألومنيوم في صناعة السيارات؟

تقدم Shaoyi حلًا شاملًا معتمدًا وفقًا لمعايير IATF 16949 للمنتجات المخصصة من الألومنيوم المبثوق في صناعة السيارات، بما في ذلك الدعم في تصميم القطع لتسهيل التصنيع، والتحكم المتقدم في العمليات، والتشطيب المتكامل. ومنهجيتهم تقلل الهدر، وتبسط سلسلة التوريد، وتحافظ على الجودة، مما يساعد المشترين على تحقيق تكاليف إجمالية أقل وتسليمات موثوقة لمشاريع السيارات.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —