لماذا يهم استخدام قوالب الحديد الزهر مقابل الصلب لعملك

قرار اختيار مواد مجموعة القوالب الذي يؤثر على كل قطعة يتم ختمها

تخيل أنك تشغّل مطبعتك للختم بالسعة الكاملة عندما تبدأ فجأة الاضطرابات البعدية بالظهور على قطعك. تقوم بفحص الأداة وتجد تآكلًا مبكرًا في مجموعة القوالب الخاصة بك — وهي مشكلة تعود إلى قرار واحد تم اتخاذه قبل أشهر: اختيار المادة الخطأ. يحدث هذا السيناريو في منشآت التصنيع أكثر مما يرغب معظم المهندسين في الاعتراف به.

عندما يتعلق الأمر بمقارنة مجموعات القوالب من حديد الزهر مقابل الفولاذ، فإن المخاطر لا يمكن أن تكون أعلى. إن اختيارك للمادة يؤثر بشكل مباشر على جودة القطعة، وطول عمر الأداة، وفي النهاية على صافي أرباحك. ومع ذلك، وبشكل مفاجئ، لا يزال من الصعب بشكل محبط العثور على إرشادات موثوقة حول هذه المقارنة الحاسمة.

لماذا يصنع أو يُفشل اختيار المادة عمليتك في الختم

الفرق بين الحديد الزهر والصلب في تطبيقات قوالب القطع يمتد بعيدًا عن خصائص المواد الأساسية. فكل خيار يتمتع بخصائص مميزة في عملية الختم الخاصة بك — من امتصاص الاهتزاز إلى أنماط البلى تحت الدورات المتكررة. إن فهم كيفية التمييز بين الحديد الزهر والصلب لا يتعلق فقط بالمعرفة المعدنية، بل يتعلق بتوقع أداء أدواتك عبر آلاف أو حتى ملايين الدورات الإنتاجية.

الصلب المصبوب مقابل الحديد الزهر يمثل مفاضلة جوهرية بين الصلابة وامتصاص الاهتزازات، وبين التكلفة الأولية والقيمة طويلة الأجل. ويمكن أن يؤدي الاختيار الخاطئ إلى:

- بلى القالب المبكر الذي يتطلب استبدالات مكلفة

- انحراف أبعادي يؤدي إلى خروج القطع عن الحدود المسموحة

- اهتزازات مفرطة تسرّع من تآكل الآلة

- توقف إنتاج غير مخطط له خلال التشغيلات الحرجة

التكلفة الخفية لاختيار مادة قالب القطع الخطأ

إلى جانب نفقات الاستبدال الواضحة، فإن اختيار المواد غير المناسبة يُحدث تأثيرات متشعبة في جميع عملياتك. حيث تزداد رفضية الجودة، وتتقلص فترات الصيانة، ويلاحظ مشغلو الم presses تغيرات دقيقة في سلوك الأدوات. إن تعلُّم التمييز بين الحديد الزهر والصلب المصبوب يساعدك على تجنب هذه المشكلات المتراكمة قبل أن تبدأ.

يقدِّم هذا الدليل ما يفتقده المصادر الحالية: تصنيفًا قاطعًا لمواد قوالب القص بناءً على عوامل الأداء الواقعية. وسنقوم بتقييم كل خيار مقابل خمسة معايير حاسمة — المتانة، والاحتفاظ بالدقة، وامتصاص الاهتزازات، والتكلفة الفعالة، ومتطلبات الصيانة. سواء كنت تقوم بعمليات قص عالية الحجم أو ختم دقيق للسيارات، فستجد إرشادات قابلة للتطبيق لحالتك الخاصة.

كيف قمنا بتقييم وتصنيف كل خيار من خيارات قوالب القص

اختيار بين قوالب الحديد الزهر والصلب يتطلب أكثر من مجرد حدس أو عادة. أنت بحاجة إلى نهج منهجي يأخذ في الاعتبار كيفية أداء كل مادة فعليًا في ظل ظروف الإنتاج الحقيقية. ولهذا السبب بالضبط طوّرنا إطار تقييم منهجي — يُرجِح العوامل التي يحددها الماكينيون والمهندسين ذوو الخبرة باستمرار على أنها حاسمة.

خمسة عوامل أداء تحدد تصنيفات القوالب

عند تشغيل عملية ختم، فإن بعض الخصائص المادية تكون أكثر أهمية من غيرها. ومن خلال تحليل بيانات الإنتاج ومدخلات ماكينيين عمليين، حددنا خمسة عوامل أداء رئيسية تميز القوالب الاستثنائية عن تلك المشبوهة:

- قدرة امتصاص الاهتزاز: مدى كفاءة المادة في امتصاص اهتزازات المكبس والأحمال الصدمية أثناء دورات الختم

- الاستقرار البُعدي تحت الحمل: قدرة المادة على الحفاظ على المحاذاة الدقيقة عند تعرضها لقوى التشكيل المتكررة

- مقاومة البلى عبر دورات الإنتاج: مدى متانة دبابيس التوجيه، البطانات، وأسطح التثبيت خلال آلاف الضربات

- سهولة التشغيل للتركيب الدقيق: السهولة في تحقيق تحملات ضيقة أثناء تصنيع مجموعة القوالب والصيانة

- إجمالي تكلفة الملكية: التكلفة الأولية بالإضافة إلى تكاليف الصيانة المستمرة، وتكرار الاستبدال، وتكاليف التوقف عن العمل

يشير فنيو التشغيل المتمرسون باستمرار إلى امتصاص الاهتزاز كعامل تمييز رئيسي عند مقارنة المواد. إن قوة الشد للحديد الزهر لا تروي سوى جزءًا من القصة — بل هي البنية الرسومية داخل الحديد الزهر التي تمتص الطاقة وتمنع انتقال الاهتزاز عبر مجموعة القوالب إلى أجزائك وآلة الكبس.

كيف قمنا بترجيح كل معيار تقييم

ليست كل العوامل ذات أهمية متساوية في جميع التطبيقات. تعطي عملية قص عالية الحجم أولوية لخصائص مختلفة عن ورشة تشكيل دقيقة. فيما يلي كيفية ترجيحنا لكل معيار بناءً على متطلبات الختم العامة:

| معيار التقييم | الوزن | لماذا يهم ذلك بالنسبة للختم |

|---|---|---|

| تخفيف الاهتزاز | 25% | يقلل من عيوب القطع، ويطيل عمر المكبس، ويعمل على تحسين جودة التشطيب السطحي |

| استقرار الأبعاد | 25% | يحافظ على محاذاة القالب ويضمن أبعادًا متسقة للقطع طوال فترات الإنتاج |

| مقاومة التآكل | 20% | يحدد فترات الصيانة والطول الكلي لعمر مجموعة القوالب |

| القدرة على العمل | 15% | يؤثر على الدقة الأولية في التصنيع وسهولة الإصلاح أثناء الصيانة |

| إجمالي تكلفة الملكية | 15% | يحافظ على التوازن بين الاستثمار الأولي والنفقات التشغيلية طويلة الأجل |

يساعد فهم مقاومة الخضوع للحديد الزهر وقيم صلادة الحديد في التنبؤ بأنماط البلى، ولكن مقاومة الشد القصوى للحديد الزهر—والتى تُعبر عنها غالبًا كمقاومة الشد القصوى (UTS) للحديد الزهر—تشير إلى كيفية تعامل المادة مع أقصى أحمال التشكيل. وتؤثر مقاومات أنواع المعادن هذه بشكل مباشر على تحديد التطبيقات الأنسب لكل مادة.

تلعب حدود حجم الإنتاج دورًا حاسمًا في توصيات المواد. بالنسبة للعمليات التي تتجاوز 500,000 جزء سنويًا، فإن خاصية التخميد المتفوقة للحديد الزهر الرمادي غالبًا ما تبرر تكلفته الأولية الأعلى. أما الحجم الأقل فقد يُفضل فيه خيارات الفولاذ التي توفر أداءً مقبولًا بتكلفة استثمار أولية أقل. وتصبح قيود مقاومة الشد للحديد الزهر أقل أهمية عندما يكون التحكم في الاهتزاز هو العامل الحاسم في نتائج الجودة.

بعد وضع هذا الإطار التقييمي، دعونا نفحص كيف تتراوح كل مادة من مواد القوالب من حيث عوامل الأداء الحرجة هذه — بدءًا من حلول الفولاذ الدقيقة المصممة للتطبيقات الأكثر تطلبًا.

قوالب الفولاذ الدقيقة مع دعم محاكاة CAE

عندما تطلب شركات تصنيع المعدات الأصلية للسيارات جودة متسقة عبر ملايين المكونات المطروقة، فإن قوالب الصلب الدقيقة تظهر كخيار رئيسي. هذه ليست مجرد تجميعات صناعية قياسية من الصلب، بل هي حلول هندسية مدعومة بهندسة مساعدة بالحاسوب متقدمة تتوقع العيوب وتحvented قبل أول ضربة إنتاج.

في النقاش المستمر بين قوالب الحديد الزهر والصلب، تحتل قوالب الصلب الدقيقة المرتبة الأولى في التطبيقات التي تتطلب دقة أبعاد وشهادات لا تترك مجالاً لأي تنازل. دعونا نستعرض لماذا يتصدر هذا المعدن تصنيفاتنا في عمليات الختم الصعبة.

لماذا يُعد الصلب الدقيق الخيار الأول في ختم قطاع السيارات

تُدار ختم السيارات في عالم الميكرونات والميلي ثانية. يجب أن تُنتج مجموعة قوالب الختم أجزاءً متطابقة سواء كنت في الضربة رقم 100 أو الضربة رقم 1,000,000. وتتفوق مجموعات القوالب الفولاذية الدقيقة هنا لأن المادة توفر استقراراً أبعادياً استثنائياً تحت دورات التحميل المستمرة التي تتطلبها إنتاجات السيارات.

فكّر فيما يحدث خلال عملية قالب تدريجي نموذجية. تقوم كل محطة بعملية تشكيل أو ثقب أو قص محددة — ويجب أن يبقى المحاذاة بين المحطات مثالية طوال فترة التشغيل. إن السلوك المرن المتسق للصلب يعني أن مجموعة القالب تعود إلى موضعها الابتدائي الدقيق بعد كل دورة، مما يحافظ على العلاقات الدقيقة بين مكونات القالب التي تتطلبها الأجزاء المعقدة للسيارات.

أصبحت شهادة IATF 16949 تذكرة الدخول لموردي أدوات صناعة السيارات. ويضمن هذا المعيار الإداري للجودة أن كل جانب من جوانب تصميم قوالب الصب، والتصنيع، والتحقق يتبع إجراءات موثقة يمكن إرجاعها إلى متطلبات أداء محددة. وعند إنتاج أجزاء من الفولاذ المصبوب أو أي مكونات دقيقة مُشكلة بالضغط لشركات تصنيع السيارات الكبرى، فإن التعامل مع موردين معتمدين يلغي عدم اليقين بشأن الجودة الذي قد يؤدي إلى تعطيل عمليات إطلاق الإنتاج.

ميزة المحاكاة بمساعدة الحاسوب في القوالب الفولاذية الحديثة

هنا تنفصل القوالب الفولاذية الدقيقة الحديثة حقًا عن الأدوات التقليدية. إذ تتيح محاكاة الهندسة بمساعدة الحاسوب للمهندسين اختبار تصاميم القوالب افتراضيًا قبل البدء في الإنتاج الفعلي. ويمكنهم التنبؤ بتدفق المادة، وتحديد المناطق المحتملة لنقصان السمك أو التشقق، وتحسين تسلسل عمليات التشكيل — وكل ذلك قبل تشغيل أي قطعة من الفولاذ الخاص بالأداة.

فكّر في النهج التقليدي: بناء القالب، تشغيل أجزاء تجريبية، تحديد المشكلات، تعديل الأدوات، ثم التكرار. كل دورة تتطلب وقتًا ومالًا. ويمكن لمحاكاة CAE أن تقصر هذه الدورة بشكل كبير من خلال حل المشكلات في البيئة الرقمية حيث لا تكلف التغييرات سوى ساعات هندسية.

كما تمكّن المحاكاة المتقدمة من تحقيق درجات من التحسين لم تكن ممكنة باستخدام أساليب التجربة والخطأ. يستطيع المهندسون اختبار عشرات ملفات ضغط حامل الفراغ أو تكوينات السحب في غضون ساعات بدلاً من أسابيع. ما النتيجة؟ قوالب تعمل بشكل صحيح منذ المرة الأولى، ومعدلات قبول من أول محاولة تبدو مستحيلة بالنسبة للجيل الماضي.

المصنّعون مثل شاوي تُجسّد مجموعات القوالب الفولاذية الدقيقة هذا النهج الحديث. حيث يجمع فريقهم الهندسي بين عمليات معتمدة وفقًا لمعيار IATF 16949 والمحاكاة المتقدمة باستخدام الحاسوب (CAE) لتحقيق معدل موافقة أولي بنسبة 93٪ — وهي نسبة استثنائية تنعكس مباشرةً في تقليل دورات التطوير وتسريع دخول الإنتاج. ومع قدراتهم على النمذجة السريعة التي تُنتج الأدوات الأولية في غضون 5 أيام فقط، فإنهم يُظهرون كيف يمكن للحلول الفولاذية الدقيقة أن تُسرّع جدول إنتاجك بدلًا من أن تُبطئه.

غالبًا ما يتطلب الدقة المطلوبة لهذه القوالب معدات متطورة. وتتيح آلة الطحن ذات التحكم الرقمي (CNC) تحقيق الأخطاء الضيقة التي تتطلبها مكونات القوالب الفولاذية، بينما تضمن أدوات شاملة مثل مجموعة مثقاب عالية الجودة وضع الثقوب بدقة لمواقع دبابيس التوجيه والأجزاء الربط.

المزايا الرئيسية لمجموعات القوالب الفولاذية الدقيقة

عند تقييم الفولاذ الدقيق مقارنةً بمواد أخرى تُستخدم في صناعة القوالب، تظهر عدة مزايا واضحة:

- الدقة البعدية: السلوك القابل للتنبؤ به للصلب تحت الحمل يضمن أبعادًا متسقة للأجزاء خلال فترات إنتاج طويلة

- الدعم الهندسي: عادةً ما تقدم شركات توريد الصلب الدقيق المساعدة في التصميم، وخدمات المحاكاة، والخبرة في استكشاف الأخطاء وإصلاحها

- شهادة الجودة: توفر شهادات IATF 16949 وغيرها من الشهادات الخاصة بالصناعة automotive ضمان جودة موثق تتطلبه الشركات المصنعة للمعدات الأصلية (OEMs)

- سرعة التنفيذ: تتيح أساليب التصنيع المتقدمة النمذجة السريعة وتقليل الجداول الزمنية للتطوير

- مرونة التعديل: يمكن لقوالب الصلب أن تُلحَمَ، وتُعاد صيانتها، وتُضبط بسهولة أكبر من البدائل المسبوكة

التطبيقات المثالية لقوالب الصلب الدقيقة

ليست كل عمليات الختم تحتاج إلى قوالب فولاذية دقيقة — ولكن بعض التطبيقات تتطلب ذلك بشكل قاطع. فكر في استخدام قوالب الصلب الدقيقة عندما تنطوي عمليتك على:

- صناديق التقدم المتتابع: أدوات متعددة المحطات حيث يؤثر المحاذاة بين المحطات تأثيرًا مباشرًا على جودة الجزء

- عمليات التشكيل المعقدة: سحب عميق، ومنحنيات مركبة، أو تشكيل متسلسل يتطلب تحكمًا دقيقًا في المادة

- مكونات سيارات ذات تسامح ضيق: أجزاء ذات متطلبات أبعاد تقاس بالأجزاء من المليمتر

- ختم الفولاذ عالي القوة: مواد متقدمة تُحدث أحمالًا كبيرة على مكونات القوالب

- أجزاء حاسمة للسلامة: مكونات يشكل فيها فشل الجودة خطرًا قانونيًا أو يستدعي استدعاء المنتج

تتعرض المكونات الفولاذية المصبوبة في مجموعات القوالب الدقيقة لفحص دقيق ومعالجة حرارية لضمان أداء ثابت. وعلى عكس معدات البناء الفولاذية التي تعطي الأولوية للتكلفة على حساب الدقة، تمثل مجموعات القوالب الخاصة بالسيارات القمة في تكنولوجيا أدوات الفولاذ

رغم أن مجموعات القوالب الفولاذية الدقيقة تتطلب أسعارًا مرتفعة، فإن الصورة الكلية للتكلفة غالبًا ما تميل لصالحها في التطبيقات الصعبة. فعدد أقل من عمليات المحاكاة، ونسب نجاح أعلى في المرة الأولى، وتقليل الهالك أثناء بدء الإنتاج، كلها عوامل تعوّض عن الاستثمار الأولي. وعندما يتطلب تطبيقك جودة معتمدة ودعمًا هندسيًا، فإن القوالب الفولاذية الدقيقة توفر قيمة لا مثيل لها.

لكن ماذا عن عمليات الختم عالية الحجم حيث يكون امتصاص الاهتزاز أكثر أهمية من الدقة الأبعاد؟ هنا يأتي دور حديد الزهر الرمادي — ويحصل على تصنيفه المرتفع الخاص وفقًا لمجموعة مختلفة من المتطلبات.

مجموعات قوالب حديد الزهر الرمادي للختم عالي الحجم

عندما يعمل م_PRESSتك الطباعية على آلاف دورات الختم كل ساعة، يحدث شيء مثير للاهتمام. إذ يصبح القالب أكثر من مجرد حامل أداة — بل يتحول إلى نظام لإدارة الاهتزازات. وهذا بالضبط المكان الذي تبرز فيه مجموعات قوالب حديد الزهر الرمادي كأفضل خيار ضمن التصنيفات الخاصة بالعمليات عالية الحجم.

في مقارنة مجموعات القوالب من الحديد الزهر مقابل الفولاذ، يكتسب الحديد الرمادي موقعه الريادي بفضل خصائصه المعدنية التي لا يمكن للفولاذ تكرارها. دعونا نستعرض لماذا يختار المهندسون ذوي الخبرة في مجال الختم الحديد الزهر الرمادي باستمرار لأكثر تطبيقاتهم طلبًا في القطع.

امتصاص الاهتزازات غير المسبوق في الحديد الرمادي للختم الثقيل

ما الذي يجعل الحديد الرمادي استثنائيًا جدًا في امتصاص أحمال الصدمات الشديدة الناتجة عن عملية القطع عالية السرعة؟ تكمن الإجابة داخل تركيبه المجهرية الفريدة. وبحسب تعريف الحديد الزهر، يحتوي الحديد الرمادي على الجرافيت على شكل رقائق موزعة في كامل هيكل المعدن. تعمل هذه الرقائق الجرافيتية كملايين وحدات صغيرة تمتص الصدمات، وتبدد الطاقة الاهتزازية التي كانت ستنقل خلاف ذلك عبر مجموعة القوالب إلى المكبس، وفي النهاية إلى قطع العمل.

فكّر في ما يحدث أثناء عملية القص. يلامس المثقب المادة، وتتراكم قوى القص بسرعة، ثم—انفصال مفاجئ—ينفصل القطعة. ويخلق هذا الانطلاق المفاجئ موجة صدمة تنتشر عبر نظام الأداة بأكمله. في قالب فولاذي، ترتد هذه الطاقة مع امتصاص ضئيل. أما في الصب الحديدي الرمادي، فإن رقائق الجرافيت تقوم بتحويل الطاقة الميكانيكية إلى حرارة، مما يقلل بشكل كبير من الاهتزاز المنقول.

تمتد خصائص مادة الحديد الزهر beyond التخميد. حيث توفر البنية الرقائقية للحديد الرمادي تشحيمًا طبيعيًا يقلل من حدوث التصاق بين المكونات المنزلقة. وتتعرض المسامير التوجيهية التي تتحرك عبر البطانات لاحتكاك وارتداء أقل. ويعني هذا الخصائص ذاتية التشحيم أن مجموعة القوالب الخاصة بك تتطلب صيانة أقل وتقدم أداءً أكثر اتساقًا خلال فترات إنتاج طويلة.

تمثل القابلية للتشغيل ميزة مهمة أخرى. إن الجرافيت نفسه الذي يوفر خاصية التخميد يجعل الحديد الرمادي سهل التشغيل بشكل استثنائي. ت glide أدوات القطع عبر المادة، مما ينتج تشطيبات سطحية ممتازة دون التصلب الناتج عن التشغيل الذي يعقّد تشغيل الصلب. عندما تحتاج إلى تركيب دقيق لمكونات القوالب — وما تفعله دائمًا — فإن الحديد الرمادي يكون متعاونًا بدلًا من أن يقاوم.

عندما تبرر حجم الإنتاج الاستثمار في الحديد الزهر الرمادي

تُعد مجموعات قوالب الحديد الزهر الرمادي أكثر تكلفة في البداية مقارنةً بالبدائل الفولاذية الأساسية. إذًا متى يكون هذا الاستثمار منطقيًا؟ تعتمد الإجابة على أحجام إنتاجك ومتطلبات الجودة.

عادةً ما تُترجم العمليات التي تتجاوز 500,000 دورة سنويًا إلى وفورات كبيرة بفضل فوائد امتصاص الاهتزازات. وتُعوَّض التكلفة الأولية الأعلى من خلال تقليل تآكل المكبس، وانخفاض مشكلات جودة القطع، وزيادة عمر القالب. وبالنسبة لعمليات القص التي تصل إلى ملايين الدورات، يصبح الحديد الرمادي ليس فقط الخيار المفضّل بل ضروريًا للإنتاج المستدام.

إن خصائص مادة الحديد الزهر التي تجعل الحديد الرمادي متفوقًا هي التي تحدد أيضًا تركيباته المثالية. إذ تعتمد قوالب القص ذات الأربع أعمدة على كتلة الحديد الرمادي واستقراره، حيث توفر الأساس الصلب الذي تتطلبه عمليات القص الثقيلة. كما تستفيد أحذية القوالب التقدمية الكبيرة من الثبات الحراري للحديد الرمادي، حيث تحافظ المادة على ثبات الأبعاد حتى مع تزايد الحرارة الناتجة عن الإنتاج خلال التشغيل الطويل.

مزايا قوالب الحديد الزهر الرمادي

- تقليل اهتزاز متفوق: يمتص هيكل رقائق الجرافيت الأحمال الصدمية التي قد تنتقل عبر الفولاذ

- الاستقرار الحراري: يحافظ على الدقة البعدية مع تغير درجات الحرارة أثناء التشغيل

- فعالة من حيث التكلفة للأحذية الكبيرة للقوالب: تقل تكاليف المواد والتشغيل بشكل ملائم للمكونات الأكبر حجمًا

- خصائص التشحيم الذاتي: يقلل من الالتصاق ويطيل عمر مكونات التوجيه

- سهولة تشغيل ممتازة: يسمح بتركيب دقيق وتعديلات سهلة في الصيانة

سلبيات مجموعات القوالب المصنوعة من الحديد الزهر الرمادي

- الهشاشة تحت الأحمال الصدمية: هل الحديد الزهر هش؟ نعم — يفتقر الحديد الرمادي إلى المطيلية اللازمة لامتصاص التأثيرات المفاجئة دون خطر الكسر

- وزن أثقل: تتطلب مجموعات القوالب معدات مناورة أكثر متانة وتُعرض الوسائد في المكابس لأحمال أكبر

- محدودية مقاومة الشد: لا يمكنه تحمل أقصى حمولات مثل الفولاذ دون التعرض لخطر الفشل

- خطر الكسر: قد يتشقق الحديد الزهر أو ينكسر عندما يتعرض لتحميل صدامي مفاجئ وشديد

يجب أخذ عامل الهشاشة بعين الاعتبار بعناية. يتميز الحديد الرمادي بقدرته العالية على امتصاص الاهتزازات المتكررة، لكنه لا يستطيع الانحناء تحت الأحمال المفاجئة كما يمكن للفولاذ أن يفعل. إذا كانت عملياتك عرضة لحوادث تصادم القوالب أو الأحمال الزائدة العرضية، فإن هذه الخاصية تتطلب اهتمامًا في عملية اختيار المادة.

التطبيقات المثالية لمجموعات القوالب من الحديد الزهر الرمادي

تتماشى الخصائص الفريدة لمادة الحديد الزهر تمامًا مع سيناريوهات الختم المحددة:

- مجموعات قوالب بأربعة أعمدة للقطع: أقصى درجات الثبات والتحكم في الاهتزازات في عمليات القطع عالية السرعة

- أحذية القوالب التقدمية الكبيرة: الاستقرار الحراري والأبعادي على مدى دورات الإنتاج الممتدة

- إنتاج بكميات كبيرة: العمليات التي تتجاوز 500,000 دورة سنويًا حيث تتراكم فوائد التخميد

- القص الدقيق: التطبيقات التي تتسبب فيها التقلبات الناتجة عن الاهتزاز في تباين الجودة، مما يؤدي إلى الفاقد أو الحاجة لإعادة العمل

- ختم المواد ذات السُمك الكبير: العمليات التي تولّد أحمال صدمة كبيرة أثناء فصل المادة

عندما تتطلب عملية القص منك أعلى مستويات التحكم في الاهتزاز، وعند تشغيل كميات تبرر استخدام أدوات عالية الجودة، فإن الحديد الزهر الرمادي يوفر أداءً لا يمكن لأي بديل من الصلب منافسته. وقد اكتسب هذا المعدن سمعته بين محترفي الختم لسبب وجيه.

لكن ماذا لو كنت بحاجة إلى متانة أكبر مما يوفره الحديد الرمادي، مع الحفاظ على قدر أفضل من العزل ضد الاهتزازات مقارنةً بالصلب؟ هنا يأتي دور الحديد الليّن، حيث يُقدّم خيارًا جذابًا يتوسّط بين الفئتين ولا تناسبه التطبيقات التي تصنف بوضوح ضمن إحدى الفئتين.

مجموعات القوالب من الحديد الليّن لأداء متوازن

ماذا يحدث عندما تحتاج إلى متانة أكبر مما تقدمه الحديد الرمادي، ولكنك ما زلت تُقدّر خاصية امتصاص الاهتزازات التي يفتقدها الفولاذ؟ في هذه الحالة، تتجه نحو الحديد العقدي — المعروف أيضًا باسم حديد SG أو الحديد النوديولي. يشغل هذا المعدن موقعًا استراتيجيًا في النقاش بين مجموعات القوالب المصنوعة من الحديد الزهر والفولاذ، حيث يجمع بين خصائص كلا العائلتين المعدنيتين بطريقة تحل تحديات تصنيع محددة.

تبدأ دراسة الفرق بين حديد SG والحديد الزهر (وخاصة الحديد الرمادي) بالنظر في ما يحدث على المستوى المجهرى. فبينما يحتوى الحديد الرمادي على الجرافيت على شكل رقائق، فإن الحديد العقدي يحتوي على الجرافيت على هيئة كريات صغيرة أو نوديولات. ويؤدي هذا التغيير البسيط ظاهريًا في البنية إلى سلوك ميكانيكي مختلف تمامًا، ويفتح المجال أمام تطبيقات لا يناسبها تمامًا لا الحديد الرمادي ولا الفولاذ.

الحديد العقدي يسد الفجوة بين القوة وامتصاص الاهتزازات

فكّر في التحدي الذي تواجهه العديد من عمليات الختم. يتميّز الحديد الرمادي بقدرته العالية على امتصاص الاهتزاز، لكنه قد ينكسر عند التعرّض لصدمات مفاجئة. أما الفولاذ فيُحتمل جيدًا الأحمال الصدمية، لكنه ينقل كل اهتزاز مباشرة عبر مجموعة القوالب. ماذا لو كانت تطبيقاتك تتضمّن قوى تشكيل معتدلة مع أحمال صدمية متقطعة؟ في هذه الحالة لا يكون أي من الخيارين المتطرفين مناسبًا تمامًا.

يوفر هيكل الحديد المطيل ذو البنية الكروية الحل. فهذه الجسيمات الكروية من الجرافيت ما زالت تمتص طاقة الاهتزاز، وإن كانت أقل فعالية مقارنة برقائق الجرافيت في الحديد الرمادي. ومع ذلك، فإن الشكل المستدير يزيل نقاط تركيز الإجهاد التي تجعل الحديد الرمادي هشًا. والنتيجة؟ مادة تنثني بدل أن تنكسر عند تحميلها بشكل زائد، مع الاستمرار في تقديم فوائد عزل اهتزازية ملموسة.

تظهر الفروق بين الحديد الزهر والصلب المصبوب بوضوح شديد عند فحص كيفية استجابة كل منهما للصدمات. فالصلب يتشوه بشكل بلاستيكي تحت الأحمال الزائدة، في حين ينكسر الحديد الزهر الرمادي دون سابق إنذار تقريبًا. أما الحديد الدكتايل (القابل للطرق) فإنه يتصرف في هذا الصدد أكثر شبهاً بالصلب؛ إذ يمكنه امتصاص الصدمات غير المتوقعة دون فشل كارثي، مع الحفاظ على قدر كبير من خاصية امتصاص الاهتزازات المميزة لعائلة الحديد الزهر.

عند مقارنة خصائص الحديد الزهر والصلب المصبوب في تطبيقات القوالب، فإن الحديد الدكتايل يقدم باستمرار قيم مقاومة الشد التي تتراوح بين ضعفي إلى ثلاثة أضعاف تلك الخاصة بالحديد الرمادي. ويتبع مقاومة الخضوع نمطًا مشابهًا. ويعني هذا التفوق في القوة أن قوالب الحديد الدكتايل يمكنها تحمل عمليات التشكيل التي قد تُجهد الحديد الرمادي بما يتجاوز حدوده.

عندما يتفوق الحديد المعالج (SG Iron) على كل من الحديد الرمادي والصلب

يُظهر مقارنة الحديد الرمادي بالحديد المصبوب حالات محددة يبرز فيها الحديد العقدي كفائز واضح. فكر في عمليات التشكيل—مثل السحب والثني والأسطح التي تُفرض عليها أحمال مستمرة بدلًا من الصدمات المفاجئة الناتجة عن القص. هذه التطبيقات تولد اهتزازات أقل من القص، لكنها لا تزال تستفيد من بعض عزل الاهتزازات. كما أنها تتطلب مجموعات قوالب يمكنها تحمل الإجهاد المستمر الناتج عن تدفق المعدن تحت الضغط.

تمثل مجموعات القوالب ذات الدعامتين لعمليات التشكيل تطبيقًا مثاليًا للحديد العقدي. إن مزيج المادة من القوة وعزل الاهتزازات يجعلها مناسبة تمامًا لنمط الأحمال هذا. فتحصل على امتصاص كافٍ للاهتزازات لحماية جودة القطع ومكونات المكبس، إضافة إلى المتانة اللازمة لتحمل قوى التشكيل دون خطر الكسر.

غالبًا ما تُفضَّل السبائك الحديدة الصبّ الصلبة مثل الحديد المطيل في عمليات الإنتاج متوسطة الحجم. عند أحجام تتراوح بين 100,000 و500,000 دورة سنويًا، ستحتاج إلى أداء يفوق ما تقدمه الفولاذ اللين، لكن قد لا يتطلب منك القدرة القصوى على امتصاص الاهتزازات التي يوفرها الحديد الرمادي. ويُعدّ الحديد المطيل الخيار الأمثل من حيث التكلفة والأداء الميكانيكي.

مزايا قوالب الحديد المطيل

- مقاومة شد وانصهار أعلى: أقوى بنحو مرتين إلى ثلاث مرات من الحديد الرمادي، مما يتيح استخدامه في تطبيقات أكثر تعقيدًا

- قابلية جيدة للتصنيع: رغم أنها أكثر صعوبة قليلاً من الحديد الرمادي، إلا أنها تُ machined جيدًا مقارنةً بالبدائل الفولاذية

- مقاومة أفضل للصدمات: يسمح الهيكل الغرافيتي الكروي بالتشوه البلاستيكي بدلًا من الكسر الهش عند التعرض للصدمات

- امتصاص معتدل للاهتزازات: يحافظ على خصائص امتصاص فعالة رغم التغيرات الهيكلية

- عمر إجهاد أفضل: يتحمل الأحمال الدورية بشكل أفضل من الحديد الرمادي خلال فترات إنتاج طويلة

سلبيات قوالب الحديد الزهر المطيل

- أكثر تكلفة من الحديد الرمادي: تكاليف المواد والمعالجة الأعلى تزيد من الاستثمار الأولي

- أقل امتصاصاً للصدمات مقارنة بالحديد الرمادي: البنية العقدية تضحي بجزء من امتصاص الاهتزازات لتحقيق مكاسب في القوة

- يتطلب معالجة حرارية أكثر دقة: تحقيق الخصائص المثلى يتطلب تحكماً معدنياً دقيقاً أثناء الإنتاج

- التوفر محدود: عدد أقل من المصاهر المتخصصة في الصب الدقيق للحديد الزهر المطيل مقارنة بالحديد الرمادي

التطبيقات المثالية لقوالب الحديد الزهر المطيل

متى يكون استخدام الحديد الزهر المطيل هو الخيار الأنسب لعمليتك؟ فكر في هذا المعدن عندما تتضمن عملية الختم الخاصة بك:

- مكابس ذات عمودين لقوالب التشكيل: تطبيقات تتطلب قوى تشكيل تفوق قدرة الحديد الرمادي من حيث المتانة

- إنتاج متوسط الحجم: تشغيل يتراوح بين 100,000 و500,000 دورة سنويًا، ويستفيد من خصائص متوازنة

- أحمال صدمية معتدلة: عمليات تتضمن أحداث تصادم عرضية قد تؤدي إلى كسر في الحديد الرمادي

- عمليات السحب: سحب عميق وأشكال معقدة تكون فيها الأحمال المستمرة أكثر هيمنة من الصدمات المفاجئة

- القوالب التقدمية ذات محطات التشكيل: أدوات تجمع بين القص والتشكيل، حيث تواجه المحطات المختلفة ظروف أحمال مختلفة

تتحول الفروق بين الحديد الزهر والصلب الزهر من مجرد اختيار أحدهما إلى الاعتراف بأن الحديد العقيدوي يقدم طريقًا ثالثًا مشروعًا. فبالنسبة للعمليات التي تقع بين امتصاص الصدمات في الحديد الرمادي ومتانته في الصلب، فإن الحديد SG يقدم حلاً متوازنًا يستحق النظر الجاد.

بالطبع، تتطلب بعض التطبيقات لا تخفيفًا ولا أداءً متوازنًا — بل تتطلب مقاومة قصوى للتآكل فوق أي اعتبار آخر. وهنا تأتي أهمية مجموعات القوالب المصنوعة من فولاذ الأدوات، التي تُباع بأسعار مرتفعة نظير متانتها الشديدة.

مجموعات قوالب فولاذ الأدوات لمقاومة تآكل قصوى

تُعرّض بعض تطبيقات الختم الأدوات لظروف قاسية لا يمكن للمواد العادية تحملها. فعند ختم الصلب عالي القوة والذي يسبب تآكلًا شديدًا، أو عند الحفاظ على دقة أبعاد تقاس بالمايكرون، أو عند تشغيل دفعات إنتاج تصل إلى عشرات الملايين — تصل المواد القياسية للقوالب إلى حدودها القصوى. وفي هذه الحالات، تبرر مجموعات القوالب المصنوعة من فولاذ الأدوات سعرها المرتفع.

في الجدل بين الفولاذ والحديد الزهر، يمثل فولاذ الأدوات الطرف المتطرف من حيث الصلابة ومقاومة التآكل. أيهما أقوى، الحديد أم الفولاذ؟ عندما يتعلق الأمر بالمقاومة أمام التآكل الناتج عن المواد المتطورة، فإن فولاذ الأدوات يفوز بشكل قاطع. دعونا نستعرض الحالات التي يكون فيها الاستثمار في هذا النوع المتميز من المواد منطقيًا من الناحية الاقتصادية.

مجموعات قوالب فولاذ الأدوات للتطبيقات شديدة التآكل

تخيل ختم ألواح السيارات المصنوعة من الصلب عالي القوة والمتطور — مواد ذات مقاومة شد تتجاوز 1000 ميجا باسكال، والتي قد تتسبب في تآكل الأدوات التقليدية بسرعة. أو تخيل دفعة إنتاج تستهدف 10 ملايين قطعة خام، حيث يكون كل جزء من الألف من البوصة مهمًا. تتطلب هذه السيناريوهات مواد قوالب مُصممة لتحمل الأحمال الشديدة.

يكتسب فولاذ الأدوات سمعته من خلال كيمياء معدنية يتم التحكم فيها بدقة. وعلى عكس الفولاذ الكربوني القياسي، يحتوي فولاذ الأدوات على سبائك متوازنة بدقة — مثل الكروم، والмолيبدينوم، والفاناديوم، والتونغستن — التي تشكل هياكل كاربايد صلبة للغاية داخل هيكل الفولاذ. وتُقاوم هذه الكاربايدات التآكل البائس بشكل أفضل بكثير من أي شيء تقدمه عائلة الحديد الزهر.

يصبح مقارنة قوة الحديد بالفولاذ ذات صلة خاصة عند مناقشة آليات التآكل. في حين أن هيكل الجرافيت في الحديد الزهر ممتاز في امتصاص الاهتزازات، فإن هذه الشوائب من الجرافيت نفسها تُنشئ مناطق أكثر ليونة تتعرّض لهجوم المواد الكاشطة. أما الفولاذ الأدواتي فيقدّم سطحًا موحدًا وصلبًا يقاوم إزالة المادة دورة بعد دورة.

يمثل مرونة المعالجة الحرارية ميزة رئيسية أخرى. يمكن تحديد مكونات القوالب المصنوعة من الفولاذ الأدواتي بمستويات مختلفة من الصلابة حسب وظيفتها. فقد تصل أسطح البلى إلى 60-62 هيرسي (HRC)، بينما تبقى المناطق التي تتطلب مرونة عند 50-54 هيرسي (HRC). هذا النهج المخصص يُحسّن الأداء عبر مجموعة القوالب بأكملها.

الخيار المتميز لختم المواد الكاشطة

متى تكون التكلفة الأعلى بكثير للفولاذ الأدواتي مربحة فعليًا؟ ضع في اعتبارك هذه السيناريوهات المحددة التي تتحول فيها الاختلافات في قوة الفولاذ مقابل الحديد إلى مزايا إنتاج حقيقية:

ختم المواد الكاشطة: تسرّع الفولاذات العالية القوة المتطورة، والفولاذ المقاوم للصدأ، والمواد ذات الطبقة أو الطلاء السطحي من التآكل في الأدوات التقليدية. وتُقاوم بنية الفولاذ الأداة الغنية بالكربيد هذا التآكل، ما يطيل عمر القالب بشكل كبير مقارنةً بالبدائل الأضعف.

تسامحات ضيقة للغاية: عندما لا تترك متطلبات الأبعاد هامشًا صفرًا لانحراف الناتج عن التآكل، فإن فولاذ الأداة يحافظ على حواف القطع والأسطح المتكونة خلال أحجام الإنتاج التي قد تتسبب في تدهور المواد الأخرى. وغالبًا ما تندرج مكونات الطيران والفضاء ضمن هذه الفئة.

إطالة عمر مجموعة القوالب كأولوية: تمبرر بعض التطبيقات الاستثمار الأولي الأقصى لتقليل التبديلات وتدخلات الصيانة. وعندما تكون تكاليف تعطيلات الإنتاج أعلى من تكاليف فولاذ الأداة، فإن استخدام فولاذ الأداة يكون منطقيًا اقتصاديًا.

لأغراض الاستخدام الأكثر تطلبًا، يحدد بعض المصنّعين إدراجات كربيد التنجستن عند نقاط التآكل الحرجة. وعلى الرغم من أن كربيد التنجستن أغلى حتى من الفولاذ الأدواتي، فإنه يوفر مقاومة للتآكل تقترب من تلك الخاصة بالماس، ما يطيل عمر القوالب في التطبيقات التي لا يمكن للفولاذ الأدواتي وحده أن يصمد فيها.

مزايا مجموعات قوالب الفولاذ الأدواتي

- مقاومة استثنائية للتآكل: تُكوّن السبائك المكونة للكاربيد أسطحًا تقاوم التآكل الناتج عن أكثر المواد تطلبًا

- الحفاظ على الدقة عبر ملايين الدورات: الاستقرار البُعدي طوال فترات الإنتاج الممتدة التي قد تتسبب في تآكل المواد الأقل صلابة

- قابل للعلاج الحراري للحصول على صلابة محددة: تسمح الخصائص القابلة للتخصيص بتحسين الأداء لمكونات القوالب المختلفة ولتطبيقات متنوعة

- احتفاظ متفوق بالحافة الحادة: تظل مكونات القطع والثقب حادة لفترة أطول بكثير من بدائل الفولاذ القياسية

- أنماط تآكل متوقعة: الصلابة الموحدة تعني تآكلًا متسقًا وقابلًا للإدارة بدلًا من الأعطال المفاجئة

سلبيات قوالب الصلب الأدواتي

- أعلى تكلفة للمواد: تؤدي السبائك الممتازة والمعالجة الحرارية المتخصصة إلى زيادة كبيرة في الاستثمار الأولي

- أكثر صعوبة في التشغيل: تتطلب الصلابة العالية أدوات قطع متخصصة وسرعًا أبطأ وخبرة أكبر في التشغيل

- محدودية امتصاص الاهتزازات مقارنة بالحديد الزهر: البنية الكثيفة والمتجانسة تقوم بنقل حمل الصدمات بدلًا من امتصاصها

- تعقيد الإصلاح: تتطلب اللحام والتعديل إجراءات متخصصة للحفاظ على سلامة التركيب المعدني

- أوقات تسليم أطول: تمدد المواد المتخصصة وطرق التصنيع الجدول الزمني للإنتاج مقارنةً بالخيارات التقليدية

التطبيقات المثالية لمجموعات القوالب الفولاذية للأدوات

إن السعر المرتفع للفولاذ الخاص بالأدوات يعني أنه يجب حجزه للتطبيقات التي تحقق فيها خصائصه الفريدة عوائد قابلة للقياس. فكّر في استخدام مجموعات قوالب الفولاذ الخاص بالأدوات عندما تنطوي عمليتك على:

- قوالب القص الدقيقة: التطبيقات التي يؤثر فيها وضوح الحافة القطع مباشرةً على جودة القطعة وتكوّن الحُسَيم

- ختم الفولاذ عالي القوة: المواد المتقدمة المستخدمة في صناعة السيارات والتي تتسبب في ارتداء الأدوات التقليدية بسرعة

- إنتاج مكونات الطيران والفضاء: الأجزاء التي تبرر مواصفات التحمل وإمكانية تتبع المواد استخدام أدوات باهظة الثمن

- الإنتاج بكميات فائقة عالية: التشغيلات التي تتجاوز 5-10 ملايين دورة حيث تصبح عمر القالب العامل المحدد الرئيسي في التكلفة

- ختم المواد الكاشطة: المواد المطلية، والصلب المقاوم للصدأ، أو الأجزاء ذات الطبقة الصدئة التي تُسرّع البلى

تجد مسألة أيهما أقوى، الحديد أم الصلب، إجابتها الأوضح في تطبيقات الفولاذ الأدواتي. فبينما يوفر الحديد الزهر قدرة تخفيف متفوقة، ويتفوق الحديد الرمادي في امتصاص الاهتزازات، لا شيء يضاهي الفولاذ الأدواتي المعالج حرارياً بشكل مناسب من حيث مقاومة التآكل الخشِن الذي يؤدي إلى تدمير المواد الأخرى.

بالطبع، ليست كل العمليات بحاجة إلى سعر الفولاذ الأدواتي المرتفع—أو يمكنها تبريره. بالنسبة لأعمال النماذج الأولية والإنتاج القصير، فإن اتباع نهج أكثر اقتصاداً غالباً ما يكون أكثر منطقية من الناحية التجارية. وهنا تأتي أهمية مجموعات قوالب الصلب اللين.

مجموعات قوالب الصلب اللين للعمليات الحريصة على الميزانية

ماذا لو كنت تطور جزءًا جديدًا وتحتاج إلى أدوات بسرعة—دون الحاجة إلى استثمار رأس مال كبير قبل التحقق من صحة التصميم؟ أو ربما تقوم بإنتاج دفعة صغيرة لا تبرر استخدام مواد باهظة الثمن؟ هنا تحظى مجموعات القوالب الفولاذية اللينة بمكانتها في النقاش حول القوالب المصنوعة من الحديد الزهر مقابل الفولاذ.

لن يكون الأداء الفائق للصلب اللين مماثلاً للأداء في امتصاص الاهتزازات مثل الحديد الرمادي، ولا يضاهي مقاومة البلى الخاصة بالفولاذ المخصص للقوالب. لكنه يقدم شيئًا ذا قيمة مماثلة للتطبيقات المناسبة: السهولة في التوفر. عندما تكون القرارات مدفوعة بقيود الميزانية ويكون المرونة أكثر أهمية من العمر الطويل، فإن الصلب اللين يُعد خيارًا عمليًا للمضي قدمًا.

مجموعات القوالب الفولاذية اللينة للنماذج الأولية والإنتاج القصير

يصبح فهم الفرق بين الصلب والحديد الزهر أكثر أهمية خلال مراحل تطوير المنتج. فأنت تقوم بتعديل التصاميم، واختبار المفاهيم، وتحسين الهندسة. وفي هذه المرحلة، فإن الاستثمار في مواد قوالب ذات جودة عالية غالبًا ما يكون غير منطقي – فقد تقوم بتعديل القالب أو التخلص منه بعد إنتاج بضع مئات فقط من القطع.

يتميز الصلب اللين هنا بسهولة وكفاءة التشغيل الآلي، كما يمكن تعديله ببساطة. هل تحتاج إلى نقل دبوس التوجيه؟ قم بلحام الثقب الحالي ثم اثقبه من جديد. هل اكتشفت أن هندستك التشكيلية تحتاج إلى تعديل؟ يقبل الصلب اللين التعديلات التي تكون غير عملية أو مستحيلة مع الصلب المقسى أو الحديد الزهر الهش.

إن السؤال عن أيهما أقوى، الحديد أم الصلب، يغفل الجوهر في التطبيقات النموذجية. فالقوة تصبح أقل أهمية عندما تقوم بإنتاج عشرات أو مئات القطع بدلاً من الملايين. ما يهم حقًا هو الحصول على قوالب وظيفية في مكبسك بسرعة لكي تتمكن من التحقق من التصاميم والمضي قدمًا.

هل الحديد الزهر هو فولاذ؟ لا — فهما مادتان مختلفتان جوهريًا. ولكن بالنسبة للتطبيقات قصيرة المدى، يوفر الفولاذ الطري أداءً كافيًا وبجزء بسيط من التكلفة. أنت تضحي بالمتانة مقابل انخفاض السعر، وهذه المعادلة منطقية تمامًا عندما لا يتوقع أن تُستخدم الأدوات لفترة إنتاج طويلة.

متى يجعل الضغط على الميزانية من الفولاذ الطري الخيار الذكي

تواجه كل عملية تصنيعية قيودًا في الموارد. فالرأس المال المستثمر في قوالب ذات جودة عالية لا يمكنه تمويل تحسينات أخرى. وتتيح لك القوالب المصنوعة من الفولاذ الطري تحرير ميزانية لاستخدامها في التطبيقات التي تحقق فيها المواد المتميزة عائدات فعلية.

خذ في الاعتبار دفعات إنتاج أقل من 50,000 قطعة. عند هذه الكميات، نادرًا ما تبرر مقاومة البلى العالية للفولاذ الخاص أو فوائد امتصاص الاهتزازات للحديد الزهر تكلفتها الأعلى. فمن المرجح أن يصبح القالب قديمًا بسبب تغييرات التصميم قبل أن يستهلك بسبب الاستخدام الإنتاجي.

يُظهر مقارنة الحديد المصبوب بالفولاذ اعتبارًا عمليًا آخر: المدة الزمنية للتسليم. تُشحن مجموعات القوالب من الفولاذ اللين بسرعة أكبر لأن المادة متوفرة بسهولة ويمكن تشغيلها دون الحاجة إلى أدوات خاصة أو معالجة حرارية. وعندما تتطلب فترات السوق استجابة سريعة، يُمكنك البدء بالإنتاج باستخدام الفولاذ اللين بينما ينتظر المنافسون وصول المواد ذات الجودة العالية.

مزايا مجموعات قوالب الفولاذ اللين

- أدنى تكلفة أولية: تكاليف المواد والتشغيل أقل بكثير مقارنةً بالحديد المصبوب أو بدائل الفولاذ الخاص

- متوفرة بسهولة: تتوفر درجات مواد قياسية في مخزون كل مورد فولاذ، مما يلغي التأخير في التوريد

- سهلة التشغيل والتعديل: تُنفذ جميع عمليات التصنيع باستخدام أدوات تقليدية وممارسات تشغيل قياسية

- قابلة للحام والإصلاح: تُستخدم إجراءات لحام مباشرة لإعادة التعديل أو الإصلاح دون الحاجة إلى عمليات خاصة

- أسرع أوقات تسليم: لا يُوجد صب في مسبك أو معالجة حرارية متخصصة تُطيل جدول الإنتاج الخاص بك

سلبيات مجموعات القوالب من الصلب المطاوع

- ارتداء أسرع: يعني انخفاض الصلابة أن الأسطح التوجيهية ومناطق التركيب تتدهور بسرعة أكبر تحت دورة الإنتاج

- استقرار أبعادي أقل: قد يتحرك أو يتشوه المادة تحت الأحمال المتكررة، مما يؤثر على المحاذاة مع مرور الوقت

- تتطلب استبدالًا أكثر تكرارًا: يعني العمر الافتراضي الأقصر تكاليف أعلى على المدى الطويل للتطبيقات الإنتاجية المستمرة

- امتصاص اهتزاز ضعيف: ينقل أحمال الصدمة مباشرة عبر مجموعة القوالب إلى المكبس والأجزاء

- خيارات محدودة في المعالجة الحرارية: لا يمكن تحقيق مستويات الصلابة التي تطيل العمر في التطبيقات الصعبة

التطبيقات المثالية لأطقم القوالب من الفولاذ اللين

يُعد الفولاذ اللين خيارًا مناسبًا عندما تكون الظروف تفضل السرعة والمرونة على الأداء الأمثل. فكّر في استخدام هذا المعدن عندما تنطوي حالتك على:

- أطقم قوالب أولية: أدوات أولية للتحقق من التصميم قبل الانتقال إلى مواد مناسبة للإنتاج

- دورات إنتاج قصيرة: كميات أقل من 50,000 جزء، حيث تشكل تكلفة الأداة الجزء الأكبر من اقتصاديات القطعة الكلية

- تغييرات تصميم متكررة: منتجات لا تزال في طور التطور، وتحدث فيها تعديلات على الأدوات بشكل منتظم

- العمليات الثانوية: أدوات مساعدة للعمليات التي لا تبرر الاستثمار عالي التكلفة

- التدريب والإعداد: مجمعات القوالب الخاصة بتدريب المشغلين أو تطوير العمليات حيث لا تكون جودة الإنتاج أمرًا حاسمًا

تظهر الفروق بين الحديد الزهر والفولاذ بشكل أكبر خلال عمليات الإنتاج الممتدة. أما في التطبيقات قصيرة الأجل، فإن الفولاذ اللدن يقدم أداءً مقبولًا بسعر مناسب. والمفتاح هو مواءمة اختيار المادة مع متطلبات التطبيق—وعدم المبالغة في تصميم الأدوات للوظائف التي لا تتطلب حلولًا متميزة.

بعد تقييم جميع خيارات مواد مجمعات القوالب بشكل فردي، كيف يمكنك تجميع هذه المعلومات لاتخاذ قرارات واضحة لمجالات تطبيقك المحددة؟ يُلخّص القسم التالي كل ما سبق في مصفوفة مقارنة شاملة تم إعدادها كمرجع سريع.

مصفوفة المقارنة الشاملة لمواد مجمعات القوالب

لقد قمت باستكشاف مزايا وقيود كل مادة على حدة. والآن تأتي المسألة العملية: أي واحدة منها مناسبة فعلاً لتشغيلك؟ بدلاً من إجبارك على التنقل بين الأقسام، يجمع هذا المقارنة كل شيء في صيغ جاهزة للاتخاذ يمكنك الرجوع إليها متى ما طرأت أسئلة حول اختيار المواد.

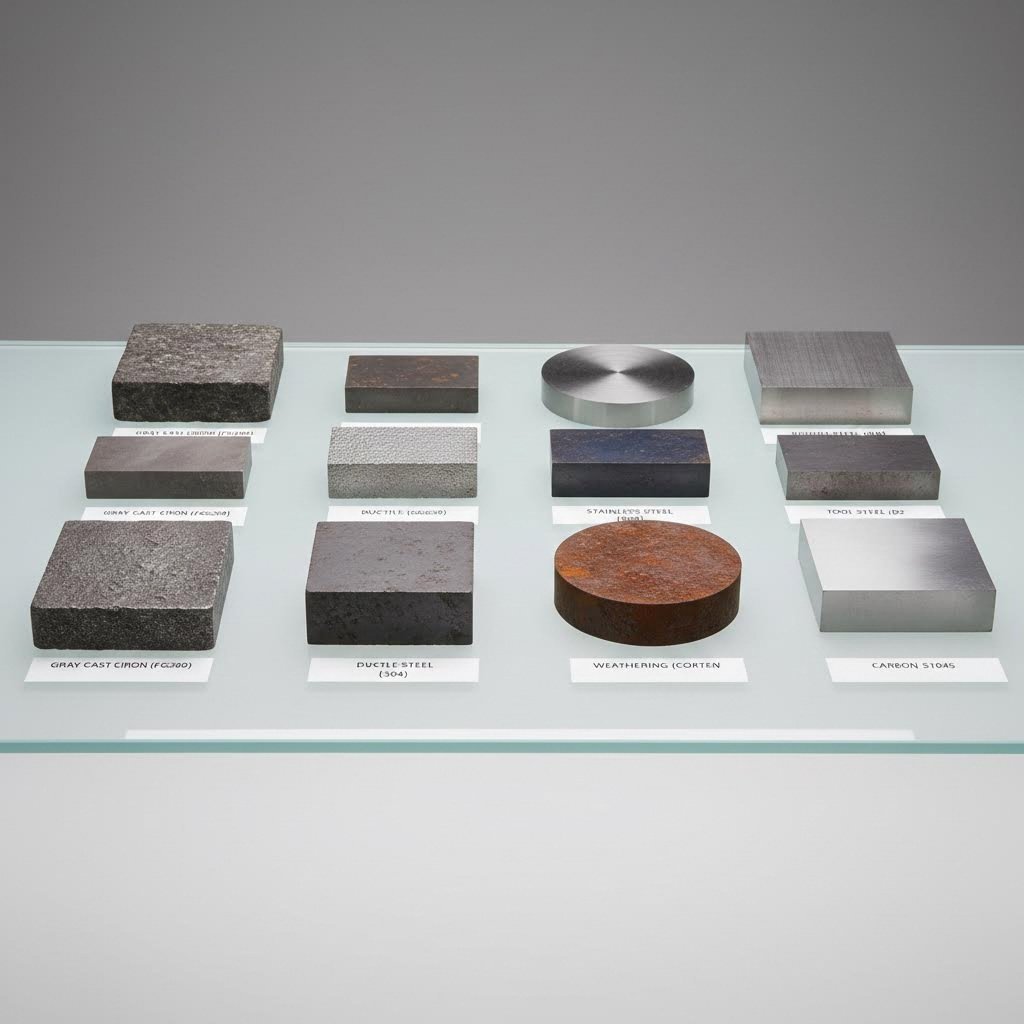

يصبح فهم الفرق بين الحديد الزهر والفولاذ — وبشكل أكثر تحديدًا، الفرق بين الحديد الزهر والفولاذ المصبوب — أمرًا مباشرًا عندما ترى الخيارات متجاورة. دعونا نبسط التعقيد من خلال مقارنة مباشرة.

مقارنة الأداء الجانبي عبر جميع المواد

يُظهر هذا الجدول الخصائص الأساسية للأداء التي تحدد المادة المناسبة لتطبيق الختم الخاص بك. لاحظ كيف يظهر الفرق بين الحديد الزهر والفولاذ عبر عدة أبعاد — ليس فقط القوة، بل أيضًا التخميد، التكلفة، والتكوينات المثلى.

| نوع المادة | تخفيف الاهتزاز | مقاومة التآكل | نطاق التكلفة | أفضل تكوين لمجموعة القوالب | حجم الإنتاج المثالي |

|---|---|---|---|---|---|

| الفولاذ الدقيق | منخفض | مرتفع | $$-$$$ | نظام عمودين، عمود خلفي للقوالب التقدمية | من 100 ألف إلى أكثر من 5 ملايين دورة |

| الحديد الرمادي المصبوب | ممتاز | معتدلة | $$ | رباعي الدعامات لعمليات القص، تطبيقات ذات حذاء قوالب كبير | أكثر من 500 ألف دورة |

| الحديد الدكتايل | جيد | متوسطة - مرتفعة | $$-$$$ | ثنائي الدعامات لعمليات التشكيل | من 100 ألف إلى 500 ألف دورة |

| صلب الأدوات | منخفض | ممتاز | $$$$ | قص دقيق، أي تكوين | أكثر من 5 ملايين دورة |

| الفولاذ الطري | منخفض | منخفض | $ | أي تكوين للمهام قصيرة المدى | أقل من 50 ألف دورة |

تتفاعل مكونات لوحة القالب وحذاء القالب داخل كل تكوين بشكل مختلف حسب اختيار المادة. تتفوق أحذية القوالب المصنوعة من الحديد الرمادي في امتصاص الصدمات المتكررة الناتجة عن عملية القص، في حين تحافظ لوحات القوالب الدقيقة المصنوعة من الصلب على العلاقات البعدية التي تتطلبها القوالب التدريجية.

مطابقة مادة مجموعة القوالب الدقيقة لعملية معينة

أيهما أقوى، الصلب أم الحديد؟ يعتمد ذلك تمامًا على ما يعنيه المقاومة في تطبيقك. فمقاومة الشد تُفضل الصلب، بينما امتصاص الاهتزازات يُفضل الحديد الزهر. السؤال الحقيقي ليس أي مادة أفضل بشكل عام، بل أي واحدة منهما تحل مشكلتك الخاصة.

استخدم هذا الإطار القرار لمطابقة المواد بالعمليات:

- اختر الحديد الزهر الرمادي إذا: تأخذ عمليتك بعين الاعتبار أولوية تخفيف الاهتزازات، وتعمل على قص بكميات كبيرة تتجاوز 500,000 دورة سنويًا، وتحتاج إلى ثبات حراري للأحذية الكبيرة للقوالب، أو تعتمد جودة تشطيب السطح على تقليل الصدمات المنقولة.

- اختر الصلب الدقيق إذا: يتطلب تطبيقك شهادة IATF 16949، وتقوم بإنتاج مكونات سيارات معقدة ذات تحملات ضيقة، وتحتاج إلى دعم هندسي ومحاكاة CAE، أو تتطلب قوالبك التقدمية ثباتًا أبعاديًا مطلقًا بين المحطات.

- اختر الحديد الدكتايل إذا: عمليات التشكيل الخاصة بك تحتاج إلى متانة أكبر مما توفره الحديد الرمادي، وتشغلين حجومًا متوسطة تتراوح بين 100,000 و500,000 دورة، ويشمل تطبيقك أحمال صدمة عرضية قد تعرّض الحديد الرمادي للكسر، أو تحتاج إلى خصائص متوازنة من التخميد والمتانة.

- اختر فولاذ الأدوات إذا: تقوم بقطع مواد عالية القوة وتحتك بشدة، ويجب أن تحافظ على التحملات خلال عشرات الملايين من الدورات، وتبرر مقاومة البلى الاستثمار المرتفع، أو تقوم بإنتاج مكونات طيران تتطلب مواصفات صارمة.

- اختر الفولاذ اللين إذا: تقوم بتصنيع نماذج أولية لتصاميم قبل الانتقال إلى أدوات الإنتاج، وتظل كميات الإنتاج أقل من 50,000 قطعة، وتقف القيود المالية أمام اهتمامات العمر الطويل، أو تحتاج إلى أوقات تسليم سريعة ومرونة في التعديل.

مطابقة المواد مع عمليات الختم

بالإضافة إلى أحجام الإنتاج، فإن نوع عملية الختم يؤثر على اختيار المادة. إليك كيف تتناسب العمليات المختلفة مع خيارات المواد:

عمليات القص: يتطلب القص المفاجئ والاهتزاز الناتج عن فصل المادة تقليلًا ممتازًا للاهتزازات. ويُهيمن هنا الحديد الزهر الرمادي، حيث تمتص هياكل رقائق الجرافيت فيه الطاقة التي كان من شأنها أن تنتقل إلى المكبس والأجزاء الخاصة بك. وللحجوم الكبيرة جدًا أو المواد الكاشطة، فإن مكونات القوالب المصنوعة من فولاذ الأدوات عند حواف القطع تطيل عمر الخدمة.

عمليات التشكيل: تُخضع عمليات السحب والثني والتشكيل لأحمال مستمرة بدلاً من الصدمات المفاجئة. ويناسب الحديد الصلب المطاوع، بفضل تركيبته المتزنة بين القوة والتخفيف المعتدل للاهتزازات، هذه التطبيقات بشكل جيد. كما يُستخدم الفولاذ الدقيق في الأشكال المعقدة للسيارات عندما تكون الدقة البعدية أكثر أهمية من التحكم في الاهتزازات.

عمليات السحب: يؤدي السحب العميق إلى إجهاد مجموعات القوالب بشكل مختلف عن عملية القص—حيث تتدفق المادة تحت ضغط مستمر بدلاً من الانفصال المفاجئ. ويمكن للحديد الصلب المطاوع تحمل هذه القوى المستمرة مع توفير بعض الفوائد في تقليل الاهتزازات. ويتفوق الفولاذ الدقيق عندما تكون متطلبات جودة عمق السحب وتسامحات سمك الجدران هي العامل الحاسم.

صناديق التقدم المتتابع: يجمع أدوات المحطات المتعددة بين القص، والثقب، والتشكيل في مجموعة قوالب واحدة. غالبًا ما يُفضل استخدام الفولاذ الدقيق للهيكل الخاص بلوح القالب—للحفاظ على محاذاة المحطات—بينما قد تدمج المحطات الفردية مواد مختلفة بناءً على وظائفها المحددة.

إن اختيار المادة المناسبة يوازن بين المتطلبات التقنية لعملك والواقع الاقتصادي. فالمواد المتميزة توفر عائدات في التطبيقات الصعبة، لكنها تهدر الموارد عندما تكون الحلول الأبسط كافية. اختر المادة بما يتناسب مع المهمة، وستقدم قوالبك الأداء الذي تتطلبه عملية الإنتاج لديك.

التوصيات النهائية لتطبيق الختم الخاص بك

لقد قمت بفحص الخصائص التقنية، ووزنت المفاضلات، وقارنت المواد عبر كل بُعد حرج. والآن جاءت اللحظة الأهم: تحويل هذه المعرفة إلى قرارات تحسّن عملية ختمك. ما أفضل استخدام لمادة الفولاذ المصبوب؟ متى يكون من المبرر الاستثمار في الحديد الرمادي؟ وكيف تتبع عملية اختيار مجموعة القوالب التي تحقق نتائج باستمرار؟

تعتمد الإجابات على سيناريو التصنيع الخاص بك. دعنا ندمج كل شيء في توصيات قابلة للتنفيذ يمكنك تطبيقها فورًا.

إطار قرار اختيار مادة مجموعة القوالب الخاص بك

بعد تقييم مجموعة القوالب المصنوعة من الحديد المصبوب مقابل الفولاذ عبر خمسة أبعاد أداء، ظهرت أنماط واضحة لمختلف سياقات التصنيع. إليك كيفية مواءمة عمليتك مع اختيار المادة المثلى:

لأعمال الشركات المصنعة للمعدات الأصلية في مجال السيارات التي تتطلب شهادات ودقة: تمثّل مجموعات القوالب الفولاذية الدقيقة مع دعم هندسي أفضل طريق متاح أمامك. إن مزيج شهادة IATF 16949، ودعم المحاكاة باستخدام الحاسوب (CAE)، والاتساق الأبعادي عبر ملايين الدورات يُلبّي جميع المتطلبات التي تفرضها شركات تصنيع السيارات. عندما يقوم عميلك بتدقيق موردي القوالب ويطلب أنظمة جودة موثّقة، فإن الحلول الفولاذية الدقيقة من الشركاء المعتمدين توفّر لك الأداء المطلوب إلى جانب المستندات اللازمة.

إن فهم كيفية استخدام مواد قوالب القطع بشكل فعّال يعني التعرّف على أن التطبيقات الخاصة بالسيارات لا تترك مجالاً لأي تنازل عن أنظمة الجودة. يتوقع عملاؤك من الدرجة الأولى إمكانية التتبّع، والعمليات الموثّقة، والدعم الهندسي عند حدوث المشكلات.

للعمليات عالية الحجم في قطع الصفائح: يظل حديد الزهر الرمادي الخيار الأمثل عندما تكون الحاجة إلى امتصاص الاهتزازات هي العامل الحاسم في جودة النتائج. تستفيد العمليات التي تتجاوز 500,000 دورة سنويًا من خصائص الحديد الرمادي الاستثنائية في امتصاص الصدمات والاستقرار الحراري والخصائص المُزِلَّقة الذاتية. إن بنية رقاقات الجرافيت في هذا المعدن تقوم بما لا يمكن للصلب القيام به أبدًا، فهي تحول الطاقة الميكانيكية إلى حرارة بدلاً من نقل الاهتزازات إلى قطعك والمكبس.

لماذا يكون حديد الزهر أفضل في عمليات القص؟ لأن القص المفاجئ والارتطام الناتج عن فصل المواد يولّد بالضبط نوع التأثير المتكرر الذي يمتصه الحديد الرمادي بكفاءة عالية. وهذا ليس نظريًا؛ بل هو السبب وراء اختيار المهندسين ذوي الخبرة لحديد الزهر الرمادي باستمرار في أكثر تطبيقات القص تطلبًا.

للتطبيقات التشكيلية المتوازنة: يُعد الحديد الدكتايل حلقة وصل عندما تحتاج عمليتك إلى متانة أكبر مما يوفره الحديد الرمادي، ولكنها لا تزال تستفيد من خاصية التخميد التي يفتقدها الفولاذ. إن الإنتاج بكميات متوسطة تتراوح بين 100,000 و500,000 دورة، والعمليات التشكيلية التي تتضمن أحمالًا مستمرة، والتطبيقات التي تتعرض لأحداث صدمة عرضية، كلها حالات تستفيد من الملامح المتوازنة لخصائص الحديد الدكتايل.

لمقاومة البلى الشديد: يبرر الفولاذ الأدواتي سعره المرتفع عندما تقوم بالختم على مواد عالية القوة كاشطة أو عند استهداف دورات إنتاج تصل إلى عشرات الملايين. ما الفرق بين الفولاذ المصبوب والفولاذ الأدواتي في هذه التطبيقات؟ يمتلك الفولاذ المصبوب خصائص عامة جيدة، لكن البنية الغنية بالكربيدات في الفولاذ الأدواتي تقاوم البلى الكاشط بمستويات لا يمكن لأي مواد أخرى منافستها.

للنماذج الأولية والإنتاج القصير: يوفر الفولاذ اللين سهولة الوصول عندما يكون الميزانية ووقت التسليم أكثر أهمية من العمر الافتراضي. احتفظ باستثماراتك في المواد المتميزة لأدوات الإنتاج—واستخدم الفولاذ اللين للتحقق من التصاميم بسرعة وبتكلفة اقتصادية.

ليست المادة المناسبة لمجموعة القوالب هي الخيار الأقوى أو الأكثر تكلفة، بل هي التي تطابق متطلبات التطبيق الخاصة بك مع تقديم أفضل قيمة إجمالية طوال دورة الإنتاج.

الخطوات التالية لتحسين أدوات الختم الخاصة بك

يمثل اختيار المادة عنصرًا واحدًا فقط من عناصر تحسين مجموعة القوالب. يمكن للشريك الهندسي الصحيح أن يُحسّن الأداء بغض النظر عن المادة التي تختارها. إليك كيفية المضي قدمًا بشكل فعّال:

قم بمراجعة التطبيقات الحالية لديك: راجع مجموعات القوالب الحالية الخاصة بك وفقًا لإطار اتخاذ القرار المذكور أعلاه. هل تستخدم مواد ممتازة حيث يكفي الفولاذ العادي؟ هل تستخدم حديد الزهر في تطبيقات تتطلب فولاذًا دقيقًا؟ إن تحديد حالات عدم التطابق يخلق فرصًا فورية للتحسين.

حدد متطلباتك كميًا: وثّق أحجام الإنتاج، ومواصفات التحمل، وأنواع المواد التي يتم ختمها، ومعدلات رفض الجودة. هذه التفاصيل المحددة تمكنك من اختيار المادة بشكل مدروس بدلًا من التخمين.

الحصول على دعم هندسي مؤهل: تستفيد تطبيقات الختم المعقدة من الشركاء الذين يفهمون علم المواد وتصميم القوالب العملية. وتُجمع محاكاة CAE، وتحديد المواصفات المناسبة للمواد، والخبرة التصنيعية لتحقيق قوالب أداء فعّالة منذ الضربة الأولى.

بالنسبة للشركات المصنعة التي تعطي أولوية لحلول الصلب الدقيقة مع دعم هندسي كامل، قدرات Shaoyi في قوالب ختم السيارات تُظهر ما يمكن تحقيقه عندما تلتقي المحاكاة المتقدمة بنظم الجودة المعتمدة. إن معدل الموافقة الأولي بنسبة 93٪ والتصنيع السريع للنماذج الأولية في غضون 5 أيام فقط يوضح كيف يمكن للشريك الصحيح أن يسرّع الإنتاج بدلاً من إحداث تأخيرات. عندما يتطلب تطبيقك شهادة IATF 16949 والخبرة الهندسية، فإن التعامل مع متخصصين يقدمون كليهما هو ما يصنع الفرق بين قوالب تعاني من مشاكل وأخرى تحقق الأداء المطلوب.

التخطيط لدورة الحياة الكاملة: تكاليف المواد الأولية تُعدّ فقط جزءًا من القصة. يجب أخذ متطلبات الصيانة، وفترات الاستبدال المتوقعة، وتأثير الإنتاج لأي مشكلات في الجودة بعين الاعتبار. غالبًا ما تكون التكلفة الإجمالية للملكية مائلة لصالح المواد المتميزة في التطبيقات الصعبة — ولكن فقط عندما تتطلب هذه التطبيقات فعليًا أداءً متميزًا.

يُعد قرار استخدام قوالب الحديد الزهر مقابل الفولاذ مسألة تقييم صادق لما تتطلبه عملياتك فعليًا. قم بمطابقة خصائص المواد مع متطلبات التطبيق، وتعاون مع دعم هندسي مؤهل، وستحقق أدوات الختم الخاصة بك الأداء المستقر الذي يعتمد عليه إنتاجك.

أسئلة شائعة حول قوالب الحديد الزهر مقابل الفولاذ

١. أيهما أفضل للقوالب: الحديد الزهر أم الفولاذ؟

لا يُعتبر أي منهما أفضل بشكل عام—إن الخيار الأمثل يعتمد على تطبيقك. حيث يتفوق حديد الزهر الرمادي في عمليات القص الكبيرة الحجم بفضل تقليله المتميز للاهتزازات الناتجة عن هيكل رقائق الجرافيت. وتتصدر مجموعات القوالب الفولاذية، وخاصة الفولاذ الدقيق بدعم من محاكاة CAE، في ختم قطاع السيارات الذي يتطلب تحملات ضيقة وشهادة IATF 16949. أما بالنسبة للعمليات التشكيلية التي تحتاج إلى توازن بين القوة وتقليل الاهتزازات، فإن الحديد الدكتايل يجمع بين مزايا كلا المادتين. لذا اختر مادتك وفقًا لحجم الإنتاج ومتطلبات التحمل والظروف الخاصة بالأحمال الصدمية.

ما عيب مجموعات قوالب حديد الزهر؟

العيب الرئيسي لمجموعات القوالب المصنوعة من حديد الزهر الرمادي هو هشاشتها تحت الأحمال الصدمية المفاجئة. ورغم أن البنية المرتكبة على رقائق الجرافيت توفر تخفيفًا ممتازًا للاهتزازات أثناء التشغيل العادي، إلا أنها تُحدث نقاط تركيز للإجهاد قد تتسبب في التشقق أو التحطم عند حدوث صدمات غير متوقعة. كما أن مجموعات قوالب حديد الزهر أثقل بكثير مقارنةً بالبدائل الفولاذية، مما يستدعي استخدام معدات مناورة أكثر قوة. بالإضافة إلى ذلك، فإن حديد الزهر الرمادي يمتلك مقاومة شد محدودة مقارنةً بالفولاذ، ما يقيّد استخدامه في التطبيقات التي تتعرض لأحمال تشغيل قصوى عالية.

3. ما الفرق بين مجموعات القوالب المصنوعة من حديد الزهر والقوالب المصنوعة من فولاذ مصبوب؟

تحتوي مجموعات القوالب المصنوعة من الحديد الزهر على هياكل جرافيت تمتص الاهتزازات وتوفر خصائص تزييت ذاتي، مما يجعلها مثالية للقطع بكميات كبيرة. توفر مجموعات القوالب المصنوعة من الفولاذ الزهر قوة شد أعلى ومقاومة أفضل للصدمات، ما يسمح لها بالانحناء عند التحميل الزائد بدلاً من الكسر. يحافظ الفولاذ على تحملات أبعاد أكثر دقة تحت الأحمال المستمرة، في حين يوفر الحديد الزهر استقرارًا حراريًا متفوقًا. يمكن تعديل مجموعات القوالب الفولاذية ولحامها بسهولة أكبر، في حين تُ machining مجموعة القوالب المصنوعة من الحديد الزهر بشكل استثنائي جيد بفضل محتوى الجرافيت الذي يعمل كمزلّق طبيعي.

4. متى ينبغي أن أختار مجموعات القوالب المصنوعة من فولاذ الأدوات بدلاً من الحديد الزهر؟

اختر مجموعات القوالب من فولاذ الأدوات عند ختم المواد عالية القوة المسببة للتآكل، والحفاظ على تحملات تُقاس بمستوى الميكرون عبر عشرات الملايين من الدورات، أو عند إنتاج مكونات طيران ذات متطلبات صارمة. إن البنية الغنية بالكربيد في فولاذ الأدوات تقاوم التآكل بشكل أفضل بكثير من الشوائب الرسوبية الأضعف في الحديد الزهر. وعلى الرغم من أن فولاذ الأدوات يكلف أكثر بكثير ويقدم قدرة أقل على امتصاص الاهتزازات، فإنه يبرر هذا الاستثمار عندما تكون مقاومة البلى والحفاظ على الدقة أمراً بالغ الأهمية—وخاصةً في لوحات السيارات من الفولاذ عالي القوة المتقدم أو في عمليات الإنتاج التي تتجاوز 5 إلى 10 ملايين دورة.

5. كيف أختار مادة القالب المناسبة لحجم إنتاجي؟

بالنسبة لأعمال النماذج الأولية والإنتاج بأقل من 50,000 جزء، فإن الفولاذ اللين يُعدّ الحل الأكثر اقتصادية مع أوقات تسليم سريعة وسهولة في التعديل. أما الأحجام المتوسطة بين 100,000 إلى 500,000 دورة فتناسب خصائص الحديد المطيل المتوازنة من حيث القوة والامتصاص. ويستفيد القطع عالي الحجم الذي يتجاوز 500,000 دورة سنويًا من امتصاص الاهتزازات المتفوق للحديد الزهر الرمادي. كما أن الفولاذ الدقيق المدعوم بهندسيًا يلبي إنتاج الشركات المصنعة للمعدات الأصلية في قطاع السيارات والذي يتطلب شهادات وأبعادًا ضيقة التحمل. وبالنسبة للإنتاج الضخم جدًا الذي يتجاوز 5 ملايين دورة لختم مواد كاشطة، فإن مقاومة أداة الفولاذ الاستثنائية للتآكل توفر أفضل قيمة إجمالية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —