الحديد الزهر لقوالب السيارات: علم القوة

باختصار

يُعد الحديد الزهر، ولا سيما الدرجات الرمادية والمطيلة (العقدية)، هو المادة المفضلة لقوالب ختم السيارات الكبيرة. ويرجع ذلك إلى تركيبته الاستثنائية التي تجمع بين مقاومة ضغط عالية، وامتصاص اهتزازات ممتاز، ومقاومة تآكل فائقة، وفعالية تكلفة شاملة. ولتحقيق المتانة والتشطيب السطحي الخالي من العيوب المطلوب لختم ألواح هيكل السيارات الحديثة، فإن العمليات الخاصة بالتصنيع والمعالجات السطحية المتقدمة مثل التنتريد الأيوني تعد أمراً أساسياً.

لماذا يُعد الحديد الزهر المادة المثالية لقوالب السيارات

في عالم تصنيع السيارات عالي الضغط، يجب أن تكون الأدوات المستخدمة في تشكيل هياكل المركبات قادرة على تحمل قوى هائلة وتكرارية. تتطلب القوالب الكبيرة المستخدمة في ختم الصفائح المعدنية وتشكيلها إلى أشكال معقدة مثل الأبواب وغطاء المحرك مادة تكون في الوقت نفسه قوية بشكل استثنائي ومستقرة بدرجة كبيرة. وقد كان الحديد الزهر هو المعيار الصناعي لفترة طويلة في هذا التطبيق المطلوب، حيث يوفر مزيجًا فريدًا من الخصائص يصعب مطابقته باستخدام معادن أخرى، بما في ذلك العديد من أنواع الصلب. وينبع مدى ملاءمته من خصائص أساسية تُترجم مباشرةً إلى أجزاء ذات جودة أعلى وخط إنتاج أكثر كفاءة.

تتمثل الميزة الأساسية للحديد الزهر في قوته الاستثنائية في ضغط التحمل، والتي تمكّنه من تحمل الأحمال الثقيلة دون تشوه. كما ورد في التحليلات الصناعية من مصادر مثل Sinoway Industry هذه الخاصية مهمة جدًا في عمليات الختم حيث يُتوقع حدوث ملايين الدورات على مدار عمر القالب. علاوةً على ذلك، تمتلك الحديد المصبوب قدرة متفوقة على امتصاص الاهتزازات. أثناء التصادم العنيف لآلة الختم، فإنه يمتص الطاقة ويقلل من الارتجاج، وهو ما يُعد أمرًا بالغ الأهمية للحفاظ على الدقة الأبعادية وتحقيق تشطيب سطحي ناعم للجزء السيارات النهائي. وتقلل هذه الثباتية المتأصلة من تآكل الأداة وتساعد على منع العيوب في الألواح المختومة.

إلى جانب أدائه الميكانيكي، يُوفر الحديد الزهر مزايا اقتصادية وتصنيعية كبيرة. فعادةً ما يكون إنتاجه أكثر كفاءة من حيث التكلفة مقارنةً بقضبان الصلب المطروقة ذات الحجم المماثل، وهي نقطة اعتبار مهمة بالنسبة للقوالب الضخمة المستخدمة في تصنيع السيارات. كما يتمتع هذا المعدن بقابلية صب ممتازة، ما يعني أنه يمكن صبه في قوالب ذات أشكال معقدة لإنتاج قوالب شبه نهائية الشكل، وبالتالي تقليل كمية التشغيل اللاحقة المطلوبة. ويُعد هذا المزيج من الأداء والقيمة مادة لا غنى عنها في القطاع automotive.

- مقاومة عالية للضغط: يتحمل قوى الختم الشديدة دون فقدان شكله، مما يضمن جودة ثابتة للأجزاء.

- تقليل الاهتزازات بشكل متفوق: يمتص الاهتزازات التشغيلية، ما يؤدي إلى استقرار أكبر، وتقليل تآكل الأداة، وتحسين النهاية السطحية.

- مقاومة ممتازة للتآكل: توفر صلابة المادة عمر خدمة طويل، حتى في الظروف الكاشطة التي تتسم بالاحتكاك العالي بين المعدن والمعدن.

- الكفاءة من حيث التكلفة: يوفر توازنًا تنافسيًا للغاية من حيث الأداء والتكلفة مقارنةً بمواد مثل الصلب المطروق.

- قابلية جيدة للتصنيع: يمكن تشغيله بكفاءة للحصول على الأبعاد النهائية الدقيقة والميزات المعقدة المطلوبة في تصاميم المركبات الحديثة.

الأنواع الرئيسية من حديد الزهر المستخدم في تصنيع القوالب

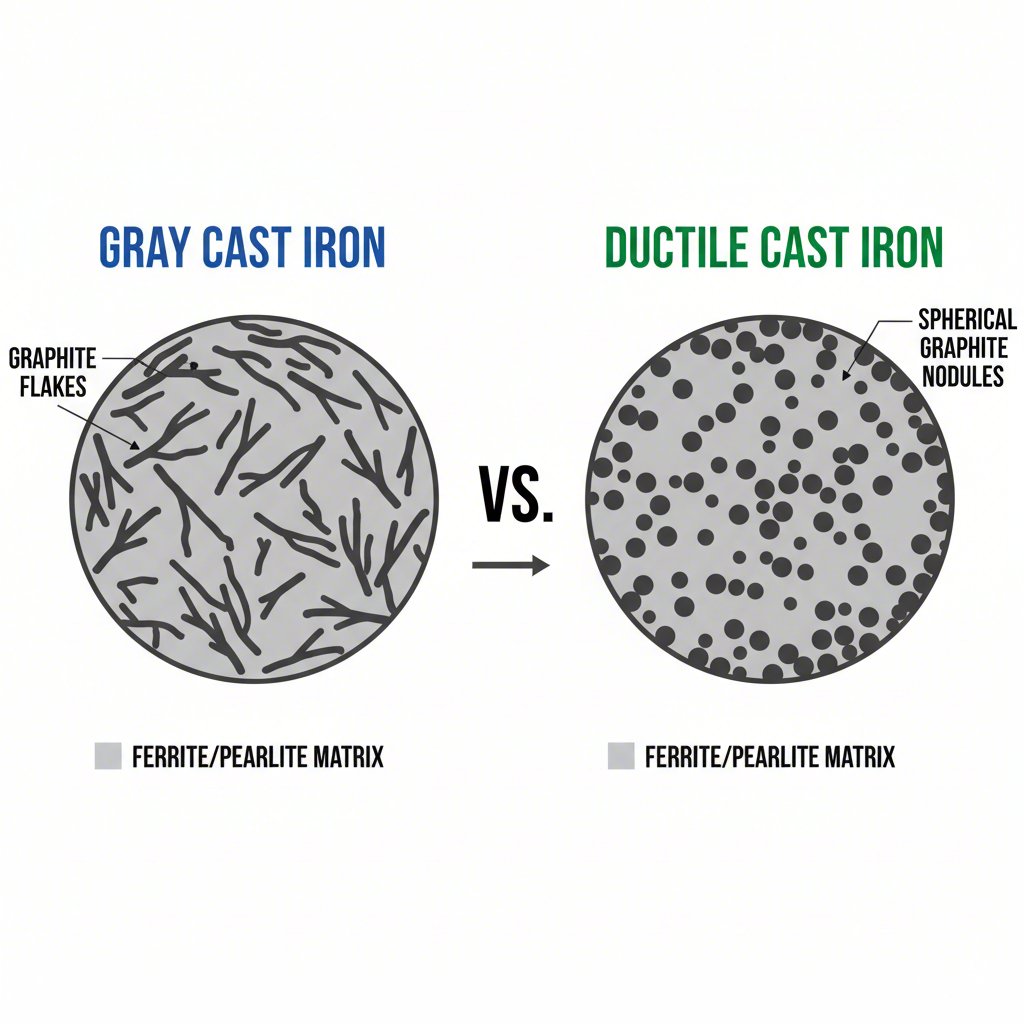

ليست كل أنواع حديد الزهر متساوية. يتم تحديد الخصائص الخاصة لسبيكة حديد الزهر من خلال تركيبها المجهرية، وبشكل خاص الشكل الذي يتخذه الكربون الحر (الجرافيت) داخل هيكل الحديد. بالنسبة للقوالب الكبيرة المستخدمة في صناعة السيارات، هناك نوعان رئيسيان هما السائدان: حديد الزهر الرمادي وحديد الزهر المطيل (المعروف أيضًا باسم حديد الزهر العقيد أو حديد الزهر ذو الجرافيت الكروي). ويتم اختيار أحد النوعين بناءً على التطبيق المحدد، والضغوط المتضمنة، والتوازن المطلوب بين الأداء والتكلفة.

حديد الزهر الرمادي هو النوع الأكثر تقليدية واستخدامًا على نطاق واسع. ويشتق اسمه من المظهر الرمادي لسطح الكسر، والذي ينتج عن وجود رقائق الجرافيت. وفقًا للمقارنة المفصلة التي قدمتها MAT Foundry Group هذه الرقاقات تمنح الحديد الرمادي قابلية ممتازة للتشغيل وقابلية استثنائية لامتصاص الاهتزازات. ومع ذلك، فإن هذه الرقاقات الحادة نفسها تعمل كنقاط تركيز للإجهادات الداخلية، مما يجعل الحديد الرمادي هشًا ويمنحه مقاومة شد منخفضة نسبيًا ومقاومة ضعيفة للصدمات. وهو الأنسب لمكونات القوالب التي تتعرض لأحمال ضغط عالية ولكنها لا تتعرض لإجهادات شد كبيرة أو صدمات حادة، مثل الهيكل الرئيسي أو القاعدة الخاصة بمجموعة قوالب.

الحديد المطيل، وهو ابتكار أكثر حداثة، يحوّل الجرافيت إلى عقيدات صغيرة كروية الشكل من خلال إضافة عناصر محفزة مثل المغنيسيوم. هذا التغيير البسيط ظاهريًا له تأثير عميق على خصائصه الميكانيكية. إن الشكل المستدير للعقيدات يزيل نقاط الإجهاد الداخلية الموجودة في الحديد الرمادي، ما يجعل المادة أقوى بكثير، وأكثر صلابة، وأكثر مطيلًا كما يوحي اسمها. يمكنه الانحناء والتشوه بشكل كبير قبل الكسر، مما يمنحه قوة شد ومقاومة للصدمات متفوقة. ويجعل من الحديد المطيل الخيار المثالي لمكونات القوالب الحرجة التي تتعرض لإجهادات أعلى، مثل المثاقب، والأربطة، والإدخالات التي تقوم بالتشكيل والقطع الأساسيين.

الحديد الرمادي مقابل الحديد المطيل: مقارنة تقنية

| الممتلكات | الحديد الرمادي المصبوب | الحديد الزهر المطيل (النوديولي) |

|---|---|---|

| هيكل الجرافيت | شرائح | كرات (عقيدات) |

| قوة الشد | منخفض (مثلًا، حتى 276 نيوتن/مم²) | مرتفع (مثلًا، حتى 827 نيوتن/مم²) |

| المطيلية والاستطالة | منخفضة جدًا (هش) | عالية (يمكن أن تشوه دون أن تنكسر) |

| مقاومة الصدمات | فقراء | ممتاز |

| إخماد الاهتزاز | ممتاز | جيد |

| التطبيقات الشائعة | أحذية القوالب، قواعد الآلات، كتل المحركات | مثاقب القوالب، التروس، أنابيب الضغط العالي |

عملية التصنيع والمعالجة السطحية

إن إنتاج قالب سيارة كبير من الحديد الزهر هو عملية متعددة المراحل تتطلب خبرة كبيرة في مجالات علم المعادن، الصب، التشغيل الآلي، وهندسة الأسطح. وتشمل الرحلة من المادة الخام إلى أداة جاهزة للاستخدام في المكبس عدة خطوات حاسمة، تسهم كل منها في الأداء النهائي للقالب وطول عمره. تتمثل المرحلة الأولى في صب الحديد المنصهر في قالب رملي تم إعداده باستخدام نموذج للقالب. وتُعرف هذه العملية غالبًا باسم الصب بالرمل بالنسبة للمكونات الكبيرة، كما يوضحها خبراء الصب في Metco ويتكون بذلك الشكل الأولي الخشن للقالب.

وبعد أن يبرد الصب ويتصلب، ينتقل إلى مرحلة التشغيل الآلي. كما أشار خبراء الأدوات في Sandvik Coromant ، يتطلب هذا مهارات متقدمة في العمل بالمعادن لقطع الصب الخام إلى أبعاده النهائية الدقيقة. وتُستخدم ماكينات الطحن باستخدام الحاسب الرقمي متعددة المحاور لإنشاء الأسطح المعقدة والمنحنية التي ستشكل ألواح هيكل المركبة. وتعتبر هذه عملية تستغرق وقتًا طويلاً ودقيقة جدًا، حيث يجب أن تكون السطح النهائي ناعمًا تمامًا ودقيقًا ضمن كسور المليمتر. ومن الضروري العثور على شريك تصنيعي ذي خبرة مثبتة. على سبيل المثال، مزودون مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. يتخصصون في قوالب الختم المخصصة للسيارات، ويستفيدون من عمليات المحاكاة المتقدمة وإدارة المشاريع لتقديم أدوات عالية الجودة لمصنّعي المعدات الأصلية والموردين من المستوى الأول.

الخطوة الأخيرة والأكثر أهمية ربما لضمان الأداء هي العلاج السطحي. فعلى الرغم من أن السطح المصنوع من الحديد المصبوب صلب، إلا أنه عرضة للالتصاق (التآكل اللصقي) والتلف عند ختم الفولاذ المطلي أو عالي القوة. وللمواجهة ذلك، تُعالج الأسطح العاملة للقالب بعملية تصلب. وفقًا لـ Advanced Heat Treat Corp. تُعدّ النيترة الأيونية طريقة رائدة، وهي عبارة عن معالجة كيميائية حرارية تؤدي إلى انتشار النيتروجين في السطح. ويُنتج هذا طبقة سطحية صلبة للغاية ومقاومة للتآكل وذات خاصية تزييت جيدة، مما يمنع الاحتكاك بين المعدن والمعدن، ويقلل من الخدوش، ويجعل القالب قادرًا على الحفاظ على تشطيب فائق من الفئة (A) طوال عمليات الإنتاج عالية الحجم.

- الصب: يُسكب الحديد الرمادي المنصهر أو الحديد الدكتايل في قالب رملي لإنشاء الشكل الأولي شبه النهائي للقالب.

- إزالة الإجهادات: يُعالج السبك الخام حراريًا لإزالة الإجهادات الداخلية الناتجة أثناء التبريد، مما يضمن الثبات البُعدي.

- التصنيع الدقيق: تُصرَف وتُحفَر وتُطحن القطعة المسبوكة باستخدام ماكينات CNC للوصول إلى الشكل الهندسي النهائي الدقيق وملامح السطح.

- التصلد السطحي: تتعرض الأسطح المنهية إلى نيترة أيونية أو معالجة مشابهة لإنشاء طبقة سطحية متينة ومنخفضة الاحتكاك تقاوم التآكل والالتصاق.

- التشطيب النهائي والتجميع: تُصقَل الأسطح المعالجة حتى تصبح بمظهر مرآوي، ثم تُجمع مكونات مجموعة القوالب المختلفة وتُختبر.

اتخاذ القرار الصحيح في اختيار المواد من أجل المتانة

في الختام، إن اختيار الحديد المصبوب لقوالب الختم الكبيرة في صناعة السيارات هو قرار هندسي مُحسوب، يستند إلى فهم عميق لعلوم المواد والاقتصاديات الإنتاجية. إن القوة الضغطية المتأصلة في هذه المادة، وقدرتها على تقليل الاهتزازات، ومقاومتها الممتازة للتآكل توفر أساسًا متينًا للأدوات التي يجب أن تعمل بموثوقية تحت ظروف قاسية. ومن خلال الاختيار بين الحديد الرمادي لما يتمتع به من استقرار وفعالية من حيث التكلفة، والحديد المطيل لما يمتلكه من قوة فائقة ومقاومة أفضل للصدمات، يمكن للمهندسين تحسين الأداء وطول عمر كل مكون ضمن مجموعة القالب.

ومع ذلك، فإن المادة الخام ليست سوى جزء من المعادلة. فالعمليات المتطورة مثل التشغيل الدقيق والمعالجات السطحية المتقدمة كالتنتريد الأيوني هي ما يُفعّل الإمكانات الكاملة للحديد الزهر. هذه الخطوات تحول الصب الخشن إلى أداة عالية الأداء قادرة على إنتاج ملايين القطع automotive دون عيوب. في النهاية، يستمر هيمنة الحديد الزهر في هذا التطبيق دليلًا على تركيبته الفريدة من نوعها من حيث الأداء وسهولة التصنيع والقيمة.

الأسئلة الشائعة

ما هو أكثر المواد ملاءمةً لقوالب الختم الكبيرة؟

بالنسبة لقوالب الختم الكبيرة في صناعة السيارات، فإن الحديد الزهر، وبشكل خاص الحديد الزهر الرمادي للقواعد والحديد الزهر المطيل (الكربي) للمكونات العالية الإجهاد، هو المادة الأكثر ملاءمةً واستخدامًا على نطاق واسع. ويرجع ذلك إلى مقاومته الممتازة للضغط، وقدرته على امتصاص الاهتزازات، ومقاومته للتآكل، وفعاليته من حيث التكلفة عند إنتاج أدوات بهذا الحجم الكبير.

لماذا تكون المعالجة السطحية ضرورية لقوالب الحديد الزهر؟

من الضروري إجراء معالجة سطحية مثل النترجة الأيونية لزيادة صلادة السطح بشكل كبير وتقليل الاحتكاك. ويمنع ذلك المشكلات الشائعة مثل التصاق المعدن (الالتصاق) والخدوش عند ختم الفولاذ المطلي أو عالي القوة الحديث. ويكفل الحفاظ على نعومة ممتازة للقالب ويمدّد عمره التشغيلي.

3. هل لا يزال الحديد الزهر ذا صلة في تصنيع السيارات الحديثة؟

بالتأكيد. وعلى الرغم من توفر فولاذ متقدم وسُبائك أخرى، يظل الحديد الزهر ذا صلة كبيرة في تطبيقات مثل قوالب الختم الكبيرة وكتل المحركات. إن تركيبته الفريدة من الخصائص الميكانيكية، وقابليته الممتازة للصهر إلى أشكال معقدة، ومزاياه الاقتصادية الكلية تجعله خيارًا مثاليًا للعديد من مكونات السيارات ذات الإنتاج المرتفع.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —