الألياف الكربونية مقابل الألومنيوم: المقاومة والوزن ومتناقضات التصميم

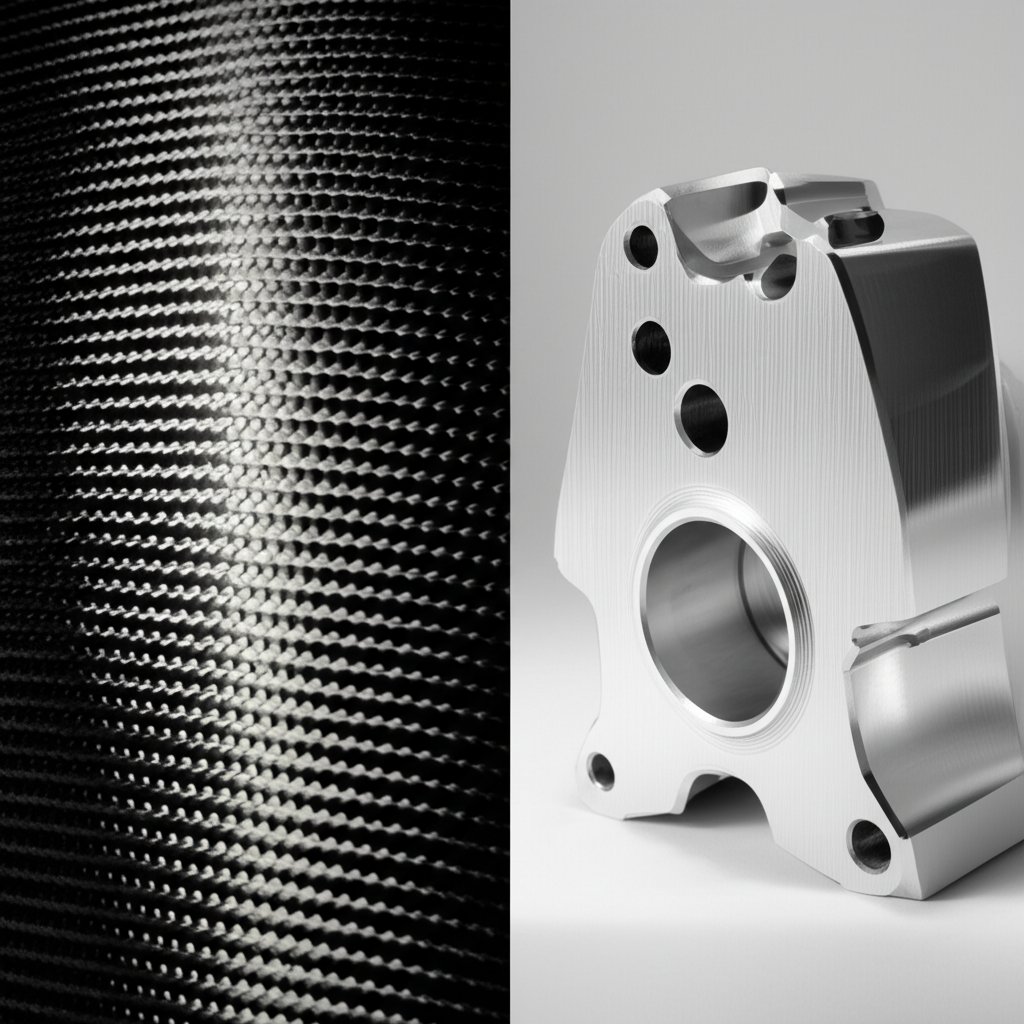

أساسيات الألياف الكربونية والألمنيوم

عند قيامك بالمقارنة الألياف الكربونية مقابل الألمنيوم , أنك في الحقيقة توازن بين عائلتين مختلفتين تمامًا من المواد — كل منهما تمتلك نقاط القوة والسلوك والآثار التصميمية الخاصة بها. إذن ما الذي يجعل المهندسين ينقسمون في آرائهم حول الألمنيوم مقابل الألياف الكربونية في تطبيقات تمتد من إطارات الدراجات إلى أجنحة الطائرات؟ دعونا نحلل ذلك بمفاهيم واضحة وسياق عملي.

ما تتكون منه الألياف الكربونية

تخيل حزمة من خيوط كربونية رفيعة جدًا وقوية للغاية، كلها مُدمجة داخل راتنج قوي — هذا ما يُعرف بـ مركب ألياف الكربون تقنيًا، ما هو خام الألياف الكربونية ? إنها مادة تتكون من ألياف كربونية عالية القوة (تُصنع في الغالب من مادة البولي أكريلونيتريل أو القطران) يتم دمجها مع مصفوفة بوليمرية، وعادةً ما تكون إيبوكسية. والنتيجة هي بنية خفيفة الوزن وصلبة للغاية، حيث تعتمد قوتها على نوع الألياف واتجاهها وكيفية التصاق الألياف بالراتنج. هذه المواد المركبة ليست معادن — لذا إذا كنت يومًا ما تتساءل، هل الألياف الكربونية معدن ? فالجواب هو لا؛ إنها مادة مركبة غير معدنية تم تصميمها لتلبية احتياجات الأداء المحددة ( ScienceDirect ).

كيف تتصرف الألومنيوم وسبائك الـ 6xxx

أما الألومنيوم فهو عنصر معدني يُقدّر لقلة كثافته وقابليته للسحب وتنوع استخداماته. وعند دمجه مع عناصر مثل المغنيسيوم والسليكون — كما هو الحال في سلسلة الـ 6xxx الشهيرة (على سبيل المثال: 6061) — فإنه يصبح أكثر قوة ويُصبح أكثر فائدة في التطبيقات الهندسية. وتتحدد خصائص سبائك الألومنيوم من خلال تركيبتها ومعالجتها الحرارية (حالة التمكين "الصلابة")، مما يسمح بالتحكم الدقيق في القوة وقابلية التشكل واللحام ( ويكيبيديا: سبيكة الألومنيوم 6061 ).

توضيح مفهوم التباين المحوري مقابل التماثل المحوري

هنا تبدأ المفاضلات الحقيقية في التصميم. يُعتبر الألومنيوم متماثل المحور : أي أن خصائصه الميكانيكية -مثل القوة والصلابة- هي نفسها في جميع الاتجاهات. وهذا يعني أنه يمكن التنبؤ بكيفية تصرفه تحت أي حمل، مما يجعل من السهل على المهندسين التصميم بثقة.

أما ألياف الكربون المركبة، فهي غير متماثلة المحور . تتغير خصائصها حسب اتجاه الألياف. ضع الألياف على طول إطار الدراجة، وستحصل على أقصى درجات الصلابة والقوة في هذا الاتجاه - ولكن أقل بكثير في الاتجاه العرضي. يسمح هذا السلوك الاتجاهي للمصممين بـ"ضبط" القطعة وفقًا للأحمال المحددة، لكنه أيضًا يعني أن التحليل والتصنيع أكثر تعقيدًا. في النقاش بين المواد المركبة مقابل الألومنيوم ، يُعد هذا التباين المحوري أداة قوية وتحدٍ في الوقت نفسه.

الاختيار بناءً على الأداء وليس الضجة

إذن، كيف تختار بين الألومنيوم مقابل ألياف الكربون لتطبيقاتك؟ يعتمد الأمر كله على ملاءمة المادة للوظيفة. فكّر في:

-

تعريفات المواد:

– الخ composite الليفي للكربون: مادة خفيفة الوزن وقوية للغاية، غير متجانسة مصنوعة من خيوط كربونية ضمن مصفوفة راتنجية.

– سبيكة الألومنيوم: معدن متجانس، تتحكم السبيكة والحالة في خصائصه. -

حالات الاستخدام النموذجية:

– ألياف الكربون: أغطية الطائرات، ألواح السيارات الفاخرة، إطارات الدراجات، السلع الرياضية.

– الألومنيوم: الدعامات الهيكلية، شاصي السيارات، جلد الطائرات، البثق متعدد الاستخدامات. -

الآثار التصميمية:

– ألياف الكربون: صلابة قابلة للتخصيص، وزن خفيف، ولكنها تتطلب عناية دقيقة في التجميع والرقابة على الجودة.

– الألومنيوم: خصائص متوقعة، تحمل ضيق للتسامح، سهولة في التشكيل والمعالجة الآلية، سلاسل توريد قوية.

يمكن تخصيص طبقات المواد المركبة لتوفير صلابة اتجاهية، بينما يوفر الألومنيوم سلوكًا متوقعًا متساوي الخواص وتحملًا ضيقًا.

باختصار، الألياف الكربونية مقابل الألمنيوم ليس الأمر أن أحدهما "أفضل" من الآخر. بل يتعلق الأمر بفهم العلم الكامن وراءه ما هو خام الألياف الكربونية وكيف تتصرف المعادن متساوية الخواص مثل الألومنيوم، ثم اختيار الأنسب لاحتياجاتك من الأداء والتكلفة والتصنيع. وعند الانتقال إلى الخصائص القابلة للقياس مثل القوة والكثافة والتكلفة، ستلاحظ كيف تشكل هذه الاختلافات الأساسية قرارات العالم الحقيقي في تصميم السيارات والفضاءات والدراجات.

الخصائص الميكانيكية التي تقود اختيارات التصميم

عند قياس المواصفات الألياف الكربونية مقابل الألمنيوم لمشاريعك القادمة، تلعب الأرقام دوراً مهماً. ولكن أي الأرقام؟ وكيف يمكنك تحويل هذه الإحصائيات إلى تصميم واقعي؟ دعونا نستعرض أهم الخصائص الميكانيكية - مقاومة الشد، حد الخضوع، معامل المرونة، والكثافة - لكي تتمكن من إجراء مقارنات دقيقة وموضوعية بين هذين العنصرين الأساسيين في الهندسة.

أساسيات مقاومة الشد وحد الخضوع

تخيل أنك تقوم بتمديد إطار الدراجة أو تحميل عارضة الطائرة - تخبرك مقاومة الشد وحد الخضوع بالكمية من الحمل التي يمكن للمادة تحملها قبل أن تتمدد بشكل دائم أو تنكسر. بالنسبة لـ مقاومة الشد لألياف الكربون ، يمكن أن تصل قيم الاختبار للطبقات ذات الاتجاه الواحد عند اختبارها على طول اتجاه الألياف إلى نحو 1220 ميغاباسكال ، بينما تُظهر الطبقات المتقاطعة والهياكل شبه المتجانسة أرقاماً أقل، غالباً ما تتراوح بين 360–860 ميغاباسكال — ويعتمد ذلك على اتجاه الألياف، نوع الراتنج، وطريقة ترتيب الطبقات.

لـ مقاومة الخضوع للألمنيوم 6061 ، القيم النموذجية لنوع T6 تبلغ حوالي 276 ميغاباسكال ، مع مقاومة الشد القصوى حوالي 310 ميغاباسكال . ال إجهاد الخضوع للألمنيوم 6061 T6 مُسجلة جيدًا وقابلة للتنبؤ، مما يجعلها خيارًا مثاليًا للتصاميم التي تحتاج إلى أداء موثوق ومتكرر.

معايير المودولوس والصلابة

الصلابة - مقدار مقاومة المادة للانحناء أو الاستطالة - تتحدد بحسب مودولوسها. هنا تظهر قيمة مودولوس الشد للألياف الكربونية بشكل مميز. في اتجاه الألياف، يمكن أن تصل طبقات الكربون/الايبوكسي إلى معامل يونغ قيم 98–115 GPa للمصفوفات أحادية الاتجاه، في حين تقع قيم المصفوفات المتقاطعة والمصفوفات شبه المتجانسة عادةً ضمن نطاق 43–74 GPa .

قارن هذا مع معامل يونغ لسبيكة الألومنيوم 6061-T6 ، وهي تبلغ حوالي 69–72 GPa —وهذا ما يُعرف بأن القيمة متماثلة في جميع الاتجاهات (متجانسة). وهذا يعني أن صلابة الألومنيوم سهلة التنبؤ والتصميم، في حين تعتمد صلابة ألياف الكربون على طريقة توجيه الألياف وبناء الطبقة.

مقارنة الكثافة والصلابة النوعية

الوزن هو في كثير من الأحيان العامل الحاسم في الألياف الكربونية مقابل الألومنيوم للألياف الكربونية كثافة الألياف الكربونية ، تكون القيم النموذجية 1.6–1.8 غ/سم³ , في حين كثافة الألومنيوم 6061 T6 هي حوالي 2.70 غ/سم³ (Performance Composites ). هذا يمثل توفيرًا في الوزن بنسبة 30-40% للألياف الكربونية، حتى قبل تحسين هيكل القوة في الاتجاه المطلوب.

ولكن "الصلابة النوعية" - وهي القوة مقسومة على الكثافة - تُظهر صورة أكثر شمولاً. تتميز الألياف الكربونية بصلابة عالية مع وزن منخفض، مما يمنحها صلابة نوعية استثنائية، خاصة في الاستخدامات أحادية الاتجاه. أما ميزة الألومنيوم فهي سلوكه المتسق والمفهوم جيدًا في جميع الاتجاهات وبمختلف ظروف التحميل.

| الممتلكات | خامة ألياف الكربون * | ألمنيوم 6061-T6 | وحدات / معياري |

|---|---|---|---|

| مقاومة الشد (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| مقاومة الشد (شبه متساوي القياس) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| قوة العائد | غير متوفر (هش، لا يوجد حد خمول) | ~276 ميغاباسكال | ASTM D3039 / ASTM E8 |

| معامل يونغ (UD 0°) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| معامل يونغ (شبه متساوي القياس) | ~43–74 غيغاباسكال | 69–72 GPa | ASTM D3039 / ASTM E111 |

| الكثافة | 1.6–1.8 غ/سم³ | 2.70 غ/سم³ | ASTM D792 |

*تعتمد القيم بشكل كبير على نوع الألياف ونوع المادة الأساسية وترتيب الطبقات واتجاه الاختبار.

لماذا تعتبر جداول الطبقات مهمة

يبدو الأمر معقدًا؟ إليك النقطة الرئيسية: مع الألياف الكربونية، فإن الطريقة التي تتبعها لتجميع وتوجيه الطبقات — تُعرف باسم جدول الطبقات — تُغير خصائص المادة بشكل كبير. توفر الطريقة ذات الاتجاه الواحد أقصى أداء في اتجاه واحد، في حين تضحي الطبقات المتقاطعة أو الطبقات شبه المتجانسة قليلاً من القوة القصوى مقابل أداء أفضل في عدة اتجاهات ( MDPI: أوغونلاي وآخرون ).

بالنسبة للألومنيوم، فإن الأمر أبسط. تحدد سبيكة الألومنيوم ودرجة التصلب (مثل 6061-T6) الخصائص الميكانيكية، وتنطبق الأرقام التي تراها على ورقة المواصفات في كل الاتجاهات. вот почему معامل يونغ للألمنيوم 6061 و مقاومة الخضوع للألمنيوم 6061 تُستخدم على نطاق واسع في الحسابات الهندسية.

-

اتجاه الاختبار مهم للمواد المركبة:

- الخصائص تكون أعلى على طول اتجاه الألياف (ألياف متوازية 0° UD)

- تقل مقاومة وصلابة المادة خارج محور الألياف أو في طبقات ذات اتجاهات متعددة

-

الألومنيوم متساوي الخواص (Isotropic):

- الخصائص هي نفسها في جميع الاتجاهات

- الحسابات التصميمية بسيطة وواضحة

«بالنسبة لألياف الكربون، يمكن تخصيص ترتيب الطبقات وتوجيه الألياف لتحمل الأحمال المحددة، ولكن تحقق دائمًا من اتجاه الاختبار وتفاصيل الطبقات. أما بالنسبة للألومنيوم، فاستخدم القيم المنشورة الخاصة بسبيكتك ودرجة التصلب، وقم بالتأكيد باستخدام معايير اختبار ASTM/ISO».

باختصار، عند المقارنة الألياف الكربونية مقابل الألمنيوم ، ستلاحظ أن الخصائص الميكانيكية التي تراها في كشوفات المواصفات ما هي إلا نقطة البداية. بالنسبة للمواد المركبة، حدد دائمًا جدول الطبقات واتجاه الاختبار. وبالنسبة للمعادن، أكد نوع السبيكة ودرجة التصلب. هذا يجهزك للخطوة التالية: تحويل هذه الأرقام إلى تقديرات عملية للكتلة والصلابة في تصميمك الواقعي.

تحديد الكتلة والصلابة بطريقة بسيطة

هل سبق وتساءلت لماذا يشعر إطار دراجة من ألياف الكربون بأنه خفيف جدًا مقارنة بإطار من الألومنيوم؟ أو هل حيرتك طريقة تقدير المهندسين للكتلة والصلابة لجزء قبل أن يُصنع فعليًا؟ دعونا نستعرض خطوات عملية وقابلة للتكرار لتحديد الأحجام والمقارنة وزن ألياف الكربون مقابل الألومنيوم ، ونتعرف كيف تشكل هذه الحسابات اختيارات التصميم في العالم الواقعي.

طريقة سريعة لتقدير الوزن

تخيل أنك تقوم بتصميم لوحة مسطحة أو عارضة بسيطة. لتقدير وزن الألومنيوم أو ألياف الكربون لنفس قطعة الحجم، ستحتاج فقط إلى شيئين: كثافة المادة وحجم القطعة.

-

احسب حجم القطعة:

للوحة مستطيلة، تكون العملية الطول × العرض × السُمك . -

اعثر على كثافة المادة:

- ألومنيوم (6061): نبذة 2.7 غ/سم³

- الخ composite الليفي للكربون: نبذة 1.55–1.6 غ/سم³ (قيمة نموذجية لأنظمة تضم 70/30 ألياف/راتنج)

-

اضرب الحجم بكثافة: هذا يعطي الوزن لكل مادة. على سبيل المثال، لوحة مساحتها 1 م² وسماكتها 6 مم:

- الحجم = 1 م² × 0.006 م = 0.006 م³

- الوزن (الألومنيوم) = 0.006 م³ × 2,700 كغ/م³ = 16.2 كجم

- الوزن (الخامة المركبة من ألياف الكربون) = 0.006 م³ × 1,550 كجم/م³ = 9.3 كجم

إذن، ولنفس الأبعاد، ألياف الكربون أخف وزنًا من الألومنيوم بنسبة تقارب 42%.

هذا هو التدفق الأساسي للإجابة على سؤال: " ما وزن الألومنيوم ” و “ ما وزن ألياف الكربون " بالنسبة لحجم معين من القطعة.

شرح حساب المتانة

ولكن الوزن ليس كل شيء—فإن الجزء الخاص بك يحتاج أيضًا إلى أن يكون صلبًا بدرجة كافية. إليك طريقة بسيطة لتحديد السمك بناءً على أهداف الصلابة:

- حدد حالة الحمل الخاصة بك: ما القوة أو الانحراف الذي يجب أن يتحمله جزءك؟

- اختر عامل أمان وانحراف أقصى مستهدف.

-

استخدم معامل المادة (الصلابة):

- الألومنيوم 6061-T6: معامل يونغ ≈ 69–72 GPa

- الخ composite الليفي للكربون: تختلف القيم؛ للطبقات شبه الم isotropic، 43–74 غيغاباسكال؛ للطبقات أحادية الاتجاه، تصل إلى 98–115 غيغاباسكال

- طبّق صيغة صلابة العارضة أو اللوحة: لعارضة مدعومة ببساطة، الانحراف δ = (الحمل × الطول³) / (48 × المعامل × عزم القصور الذاتي). للوحة، تُطبَّق صيغ مماثلة.

- كرر زيادة السمك حتى يصبح الانحراف المحسوب ضمن هدفك. بالنسبة للألياف الكربونية، تذكر محاذاة الألياف مع الحمل الرئيسي للحصول على أفضل النتائج. زيادة السمك حتى يصبح الانحراف المحسوب ضمن هدفك. بالنسبة للألياف الكربونية، تذكر محاذاة الألياف مع الحمل الرئيسي للحصول على أفضل النتائج.

طابق القساوة في اتجاه الحمل للمواد المركبة؛ تحقق من التموج للقطاعات الرقيقة من الألومنيوم.

عندما يكون الألومنيوم الأفضل من حيث الحجم

بينما تكون الألياف الكربونية غالبًا الأفضل من حيث الوزن، يمكن أن يكون الألومنيوم الاختيار الأفضل عندما يكون:

- تحتاج إلى جدران رقيقة جدًا (يمكن تصنيع مقاطع الألومنيوم بشكل موثوق رقيق، بينما تكون للألياف الكربونية حد أدنى لعدد الطبقات)

- الحمل متعدد الاتجاهات ويجب توفر خصائص متساوية في جميع الاتجاهات

- تقييدات التصنيع أو متطلبات الوصلات تفضل المعدن

-

الفخاخ الشائعة التي يجب تجنبها:

- تجاهل الأحمال خارج المحور في المواد المركبة (تنخفض القساوة بسرعة بعيدًا عن اتجاه الألياف)

- تجاهل إجهاد الدعم حول المثبتات والحواف

- افترض أن جميع طبقات الألياف الكربونية خفيفة بالتساوي — يمكن أن تضيف المطاطيات الغنية أو الطبقات السميكة الوزن

- عدم أخذ قابلية التصنيع بعين الاعتبار: تحتاج الألياف الكربونية إلى عدد حد أدنى من الطبقات؛ ولل extrusions الألومنيومية سمك جدار حد أدنى

باختصار، تقدير وزن الألياف الكربونية مقابل الألومنيوم أمر مباشر باستخدام الكثافة والحجم، لكن مطابقة الصلابة وقابلية التصنيع يتطلب اهتمامًا دقيقًا بالتركيب والسمك والهندسة الإنشائية. عند الانتقال من 'الحسابات الأولية' إلى تصميم قابل للتطبيق، تذكّر: قم دائمًا بتأكيد تقديراتك باستخدام عينات حقيقية من المواد واعتبر قيود التصنيع مبكرًا. بعد ذلك، سننظر في كيفية تأثير واقع الإنتاج — مثل التشكيل والربط والتسامح — على اختيارك النهائي للمواد.

طرق التصنيع والمقايضات

عندما تكون بصدد تقييم الألياف الكربونية مقابل الألمنيوم عند اختيار القطعة التالية، الأمر لا يتعلق فقط بمواصفات المواد - بل يتعلق بكيفية تصنيع كل قطعة، وما يعنيه ذلك بالنسبة للتكلفة والجودة والسرعة. هل سبق لك أن تساءلت لماذا يمكن أن تكون صفائح الألياف الكربونية مكلفة للغاية، أو لماذا تُستخدم بشكل واسع الألمنيوم المُشكَّلة بالبثق في الإنتاج الكمي؟ دعونا نستعرض طرق التصنيع الواقعية التي تُحرك تصميمك - وصافي أرباحك.

تركيبات المواد المركبة وخيارات التصلب

تخيل أنك تقوم ببناء إطار دراجة مخصص أو لوحة لسيارة سباق. تصنيع المواد المركبة من الألياف الكربونية يبدأ بوضع صفائح أو أقمشة من الألياف الكربونية، وتشبُّعها براتنج (صمغ)، ثم تصلبها لتشكيل قطعة خفيفة وصلبة. ولكن الطريقة التي تختارها تغيّر كل شيء:

| الطريقة | قدرة التحمل | تكلفة الأدوات | وقت الدورة / الحساسية | العيوب الشائعة |

|---|---|---|---|---|

| التركيب اليدوي / القولبة المفتوحة | منخفضة (±1–2 مم) | منخفض | تتصلب لفترة طويلة، عند درجة حرارة الغرفة | الفراغات ومناطق تركز الراتنج |

| التعبئة تحت الفراغ/الانغماس | متوسط (±0.5–1 مم) | معتدلة | متوسط، حساس للتسرب | الفراغات والبقع الجافة والانحناءات |

| التصليب في الاتزان (ما قبل التشريب) | عالي (±0.2–0.5 مم) | مرتفع | طويل، درجة حرارة/ضغط عالية | التقشر، والمسامية |

| قالب نقل الراتنج (RTM) | عالي (±0.2–0.5 مم) | مرتفع | معتدل، التحكم في تدفق الراتنج | تعبئة غير كاملة، وجود فراغات |

تُعتبر طريقة التمديد اليدوي مثالية للنماذج الأولية أو الأشكال الفريدة، ولكنها تأتي بتسامحات أقل دقة ودورات أطول. تحسّن عملية التعبئة تحت الفراغ والحقن من تكثيف الألياف وتقلل من الفراغات، مما يجعلها مثالية للقطع المعقدة ذات الإنتاج المتوسّط. أمّا التصلب في الفرن المضغوط، والذي يُستخدم غالبًا للألياف الكربونية من الدرجة المستخدمة في صناعة الطائرات، فيوفّر أفضل درجات الاتساق والقوة، ولكن بتكاليف أعلى وبزمن إنجاز أطول.

البثق، والتشطيب الآلي، واللحام للألمنيوم

عند الانتقال إلى الألمنيوم، فإنّ الحديث يدور حول السرعة والدقة والقابلية للتوسيع. إنّ الطريق الأكثر شيوعاً لسبائك 6xxx مثل 6061 هو بثق الألمنيوم المسخّن من خلال قالب مُشكّل لإنتاج مقاطع طويلة ومتناسقة. هل تحتاج إلى دعامة مخصصة أو غلاف؟ يقوم التشطيب الآلي باستخدام CNC بحفر أشكال معقدة من خامات مصفيّة أو مبتوخة بدقة عالية. أمّا اللحام والتشكيل فيسمحان بربط الألمنيوم أو ثنيه لإنتاج التجميع النهائي.

| الطريقة | قدرة التحمل | تكلفة الأدوات | وقت الدورة / الحساسية | العيوب الشائعة |

|---|---|---|---|---|

| البثق | عالي (±0,1–0,5 مم) | معتدلة | سريع، اهتراء القالب، حساس للحرارة | التشويه، الخطوط السطحية |

| تصنيع باستخدام الحاسب الآلي CNC | عالي جداً (±0.02–0.1 مم) | منخفض لكل قطعة، عالي للتعقيد | سريع، اهتراء الأداة، التحكم في الرقاقات | علامات الأداة، الحواف الحادة |

| اللحام | متوسط (±0.5–1 مم) | منخفض | سريع، المنطقة المتأثرة بالحرارة | التشويه، التشققات |

| التشكيل / الثني | متوسط (±0.5–1 مم) | منخفض | سريع، الارتداد | التجعيد، الترقق |

ألمنيوم 6061 مقاومة الشد و معامل قص الألمنيوم 6061 t6 يبقى مستقرًا أثناء التشكيل والتشغيل، ولكن اللحام قد يقلل من القوة المحلية. إن نقطة انصهار الألمنيوم 6061 (حوالي 580–650°م) تضع أيضًا حدودًا للربط والمعالجة الحرارية.

خيارات الربط والالتصاق

كيف تقوم بتجميع أجزاءك؟ بالنسبة للألياف الكربونية، تكون المواد اللاصقة والمثبتات الميكانيكية شائعة الاستخدام، ولكنها تتطلب تصميمًا دقيقًا لتجنب تدمير طبقة اللاميتيت. ويتم في كثير من الأحيان استخدام طريقة لص خاصة لأجزاء التمديد والأغطية المصنوعة من الألياف الكربونية. أما بالنسبة للألمنيوم، فإن اللحام والمشابك والبراغي تعتبر طرقًا مثبتة وقابلة للتوسيع - فقط انتبه إلى مدخل الحرارة وتصميم الوصلة للحفاظ على القوة.

العيوب والتسامحات وأوقات التسليم

يبدو الأمر معقدًا؟ إليك نظرة سريعة على ما قد يتعطل وكيفية اكتشافه مبكرًا:

-

تصنيع مركبات الألياف الكربونية:

- الفراغات والمسامية الناتجة عن تدفق راتنج سيء أو هواء محبوس

- التقشير الناتج عن علاج غير صحيح أو تأثير خارجي

- الانحناء dimensional الناتج عن علاج غير متساوٍ أو توتر الألياف

- مؤشرات الفحص: اختبارات الطَرْق، الفحص بالموجات فوق الصوتية، الفحص البصري لجودة التشطيب السطحي

-

معالجة الألومنيوم:

- التشويه الناتج عن الحرارة أثناء التشكيل أو اللحام

- التشققات في مواضع اللحام أو الزوايا الحادة

- العيوب السطحية الناتجة عن اهتراء القالب أو التشغيل الآلي غير الجيد

- مؤشرات الفحص: اختبار الصبغة لفحص اللحام، فحوصات الأبعاد، اختبارات الصلابة

التصنيع لا يتعلق فقط بصنع شكل معين—بل يتعلق أيضًا باستيفاء التحملات الصحيحة، وتقليل العيوب، والحفاظ على جدول مشروعك وميزانيته

باختصار، إن الاختيار بين لوحة مركبة من الألياف الكربونية والألمنيوم ليس فقط مسألة مواصفات الأداء. بل يتعلق الأمر أيضًا بواقع العمليات: كيف تؤثر توجيهات الألياف ونظام الراتنج ودورة التصلب على جودة المواد المركبة وإمكانية تكرارها، وكيف تؤثر تصميم القوالب والتحكم في الر chips وادارة الحرارة على نتائج الألمنيوم. قم دائمًا بمراجعة مخططات القدرة الإنتاجية، وتحقق من خلال العينات، واستشر وثائق الموردين لضمان بقاء تصميمك صامدًا عند الانتقال من بيئة التصميم (CAD) إلى خط الإنتاج. في المقال القادم، سنستعرض كيف تؤثر هذه الخيارات التصنيعية على عمر القطعة - من خلال مقاومة التعب والبيئة والصيانة.

الديمومة، والتعب، والأداء البيئي

التعب والإجهاد طويل المدى: كيف يتحمل كل مادة الضغوط على المدى الطويل

عندما تكون التصميم لفترة طويلة، فإن السؤال ليس فقط "هل الألياف الكربونية أقوى من الألومنيوم؟"، بل كيف تتحمل كل مادة الاهتزازات والضغوط والظروف البيئية على مدى سنوات. دعونا نستعرض كيف تتصرف المواد المركبة من الكربون والألومنيوم تحت الضغط المتكرر وفي الظروف الواقعية.

-

مميزات الألياف الكربونية (الإرهاق والبيئة):

- مقاومة استثنائية للإرهاق في اتجاه الألياف - أمر بالغ الأهمية في قطع الطائرات والسيارات التي تتعرض لضغوط دورية.

- لا تصدأ؛ محصنة ضد التآكل الكيميائي التقليدي، مما يجيب عن السؤال الشائع: هل تصدأ الألياف الكربونية؟ لا، وليس بالطريقة التي تحدث بها مع المعادن.

- مقاومة عالية لمعظم المواد الكيميائية والتدهور البيئي.

- منخفض تمدد حراري للألياف الكربونية ثبات الأبعاد على نطاق واسع من درجات الحرارة.

-

عيوب الألياف الكربونية (الإرهاق والبيئة):

- يمكن أن تتحلل ماتريكس (الراتنج) مع التعرض الطويل لأشعة UV أو الرطوبة أو الحرارة - خاصة إذا لم يتم حمايته بشكل صحيح.

- معرضة لتقشر التأثير وتلف في المناطق الغنية بالراتنج أو المناطق غير المحورية.

- عمر التعب ممتاز على طول الألياف، ولكن يمكن أن تحد الوصلات والفتحات والمناطق الغنية بالراتنج من المتانة.

-

مزايا الألومنيوم (التعب والبيئة):

- سلوك التعب متوقع؛ أنماط بداية ونمو الشقوق معروفة جيدًا.

- يتمتع بمقاومة للعديد من البيئات المسببة للتآكل، خاصة مع وجود طلاءات حماية أو أكسدة.

- خصائصه الميكانيكية مستقرة عبر نطاق واسع من درجات الحرارة.

-

عيوب الألومنيوم (التعب والبيئة):

- يمكن أن يصدأ، خاصة في المياه المالحة أو عند الاتصال الكهربائي مع مواد مركبة كربونية.

- يمكن أن تنمو شقوق التعب من الشقوق أو اللحامات إذا لم تتم إدارتها بعناية.

- أعلى التوسع الحراري مقارنة بالألياف الكربونية، والتي يمكن أن تؤثر على المكونات المعرضة لتقلبات درجة الحرارة.

لا تصدأ المواد المركبة الكربونية ولكنها قد تكون عرضة للتدهور الناتج عن المصفوفة والانفصال نتيجة التأثيرات؛ أما الألومنيوم فيقاوم العديد من الظروف البيئية ولكنه يحتاج إلى تحكم في التآكل خاصة عند الاتصال مع الكربون.

درجة الحرارة والرطوبة: مقاومة الحرارة والتمدد

هل سبق وأن تساءلت يومًا عن مقاومة الألياف الكربونية للحرارة لل درجة انصهار الألياف الكربونية بينما يمكن للألياف الكربونية نفسها تحمل درجات حرارة تتجاوز 3000°مئوية، فإن درجة الحرارة الفعلية درجة حرارة انصهار الألياف الكربونية تتحدد بواسطة مصفوفة الراتنج — والتي عادةً تحد من استخدامها إلى ما دون 200°مئوية. أما الألومنيوم، فعلى العكس من ذلك، فهو قوي حتى نقطة انصهاره (حوالي 580–650°مئوية لسبائك 6061)، لكنه يمكن أن يلين ويقل قوته عند ارتفاع درجات الحرارة. كلا المادتين مستقرتين تحت معظم الظروف التشغيلية، لكن المواد المركبة تحتاج إلى اختيار دقيق لمصفوفة الراتنج للاستخدام في بيئات ذات حرارة عالية.

التآكل الغلفاني: ما الذي يحدث عندما يلتقي الكربون مع الألومنيوم؟

إليك حالة يواجهها كثير من المهندسين: ترغب في استخدام مادتين مختلفتين في نفس التجميع. ولكن عند توصيل ألياف الكربون (التي هي موصلة للكهرباء) مع الألومنيوم (وهو معدن أنودي) والتعرض للرطوبة، يمكن أن يحدث تآكل غلفاني. ويؤدي ذلك إلى تسريع تآكل الألومنيوم، خاصة في البيئات المالحة أو الرطبة ( كوروزيون بيديا ).

-

خطوات التخفيف:

- استخدم أغشية حاجزية أو طلاءات غير موصلة بين المواد

- استخدم مواد أولية (برايمر) ومواد ختم لحجب دخول الرطوبة

- تحكم في ترتيب المثبتات باستخدام حلقات أو أغطية عازلة

- تفقد المثبتات بانتظام وأعد تشديدها للحفاظ على العزل

استراتيجيات الفحص والاختبار غير التدميري (NDT): اكتشاف المشاكل مبكرًا

كيف يمكنك اكتشاف المشاكل قبل أن تتحول إلى أعطال؟ تستفيد كلتا المادتين من عمليات فحص استباقية:

- ألياف الكربون: الفحص البصري للبحث عن شقوق سطحية أو تشققات، وفحص الصوت بالطرق (الاستماع للأماكن الخافتة)، واستخدام الموجات فوق الصوتية أو التصوير الحراري لكشف التجويفات أو العيوب الداخلية ( CompositesWorld ).

- الألومنيوم: الفحوصات البصرية للبحث عن التآكل أو التشقق، واختبارات الصبغة الاختراقية للبحث عن عيوب اللحام، والتدقيق المنتظم لشد الوصلات وملاءمتها.

للحالتين، يجب دائمًا الالتزام بالمعايير المعتمدة وإرشادات المورّد—لا تعتمد على القيم العامة، خاصةً فيما يتعلق بالحرارة أو الرطوبة أو البيئات العدوانية.

باختصار، عند مقارنة ألياف الكربون بالألومنيوم من حيث المتانة والأداء البيئي، ستلاحظ أن لكل منهما نقاط قوة وضعف فريدة. مقاومة ألياف الكربون للصدأ والتعب (في اتجاه الألياف) تُعد ميزة كبيرة، لكنها تتطلب خيارات دقيقة للراتنج والتركيب لتجنب فشل المصفوفة أو الوصلات. أما الألومنيوم فيوفر أداءً متينًا ومتوقعًا، لكن يجب حمايته من التآكل، خاصة عند استخدامه مع مواد مركبة كربونية. بعد ذلك، سنرى كيف تؤثر هذه عوامل المتانة على تكلفة دورة الحياة، وإمكانية الإصلاح، والاستدامة.

تكاليف دورة الحياة والاستدامة والعائد على الاستثمار

عندما تختار بين ألياف الكربون والألومنيوم، فإن السعر المذكور على الملصق هو مجرد بداية. هل سبق لك أن تساءلت لماذا يمكن أن يكلف جزء مصنوع من ألياف الكربون عدة مرات أكثر من نظيره المصنوع من الألومنيوم، أو كيف تتوازن تلك التكاليف الأولية على مدى عمر المنتج؟ دعونا نحلل التكاليف الحقيقية، من المواد الخام والمعالجة إلى الصيانة والإصلاح وما يحدث في نهاية المطاف.

تكاليف المواد الخام والمعالجة

أولًا، دعونا نتناول السؤال الكبير: كم تبلغ تكلفة ألياف الكربون؟ الجواب: يعتمد ذلك على الدرجة والمعالجة والكمية، لكن ألياف الكربون تكون باهظة التكلفة بشكل دائم مقارنة بالألومنيوم. وفقًا للمراجع الصناعية، والألمنيوم تتراوح التكلفة عادةً حول 1.50 إلى 2.00 دولار لكل رطل , في حين سعر ألياف الكربون لكل رطل - وخاصة الدرجة المخصصة للصناعات الجوية والفضائية - يتراوح بين 10 إلى 20 دولارًا أو أكثر . هذا يعني تكلفة ألياف الكربون لكل رطل أعلى بخمس إلى عشر مرات من سعر الألومنيوم.

لكن هذا مجرد بداية. تكاليف المعالجة لألياف الكربون أعلى أيضًا. يتضمن تصنيع مكونات ألياف الكربون عمليات تجهيز يدوية كثيرة، وحقن الراتنج، وعملية التصلب، أحيانًا في أجهزة تجهيز مغلقة (Autoclaves) تستهلك طاقة كبيرة. في قطاع الطيران، يمكن أن تصل تكاليف العمالة إلى 40٪ من تكلفة الجزء المركب الإجمالية، مقارنة بـ 25٪ لتكلفة الألومنيوم. تساعد طرق مثل وضع الألياف آليًا وتقنيات أخرى متقدمة، لكن تعقيد ألياف الكربون لا تزال ترفع التكلفة.

| عنصر التكلفة | مركب ألياف الكربون | والألمنيوم | ملاحظات / عدم اليقين |

|---|---|---|---|

| المواد الخام | $10–$20+/رطل | $1.50–$2.00/رطل | تختلف أسعار ألياف الكربون حسب الدرجة والمورد |

| التكاليف التشغيلية / العمالة | عالي (تجميع يدوي، معالجة، ضمان الجودة) | منخفض–متوسط (البثق، التشغيل الآلي) | المواد المركبة تحتاج إلى عمالة ماهرة، دورات أطول |

| الأدوات | عالي (قوالب دقيقة، معدات معالجة حرارية) | متوسط (القوالب، التجهيزات) | تكاليف الأدوات تزداد مع الحجم |

| الفائض وإعادة التصنيع | عالي (العيوب، إعادة التصنيع المحدودة) | منخفض–متوسط (الفائض القابل لإعادة التدوير) | الفائض من المواد المركبة يصعب استرجاعه |

| الصيانة | متوسطة–عالية (إصلاح متخصص) | منخفضة–متوسطة (لحام/إصلاح بسيط) | غالبًا ما تتطلب الأجزاء المركبة إصلاحًا من قِبل خبير |

| نهاية العمر الافتراضي (EoL) | تدوير محدود، تكلفة تخلص عالية | قابلية عالية للتدوير، تكلفة EoL منخفضة | يحتفظ الألومنيوم بقيمته عند نهاية عمره الافتراضي |

قرارات الإصلاح مقابل الاستبدال

تخيل أنك تدير أسطول طائرات أو دراجات عالية الجودة. إذا تضرر جزء مصنوع من ألياف الكربون، فقد يكون الإصلاح معقدًا ومكلفًا—أحيانًا يتطلب الاستبدال الكامل أو تدخل خبير. على سبيل المثال، في صناعة الطائرات، قد تصل تكلفة إصلاح شفرة دوارة مصنوعة من مادة CFRP إلى ثلاثة أضعاف تكلفة إصلاح شفرة ألومنيومية عند حدوث تلف مشابه. أما الألومنيوم، فهو أكثر تساهلًا: يمكن تسوية البقع المطروقة، ولحام الشقوق، وإصلاح الأجزاء بسرعة وبتكلفة معقولة. قد تؤدي هذه الفجوة إلى توقف غير متوقع وزيادة في تكاليف دورة الحياة الكاملة لألياف الكربون، خاصة في البيئات ذات الاستخدام الكثيف أو التي يكثر فيها الاصطدام.

إمكانية إعادة التدوير واستعادة المواد عند نهاية العمر الافتراضي

أصبحت الاستدامة أكثر أهمية من أي وقت مضى. إذن، ما الذي يحدث عندما يصل جزء من منتجك إلى نهاية عمره الافتراضي؟ يبرز الألومنيوم في هذا المجال — فحوالي 75٪ من الألومنيوم المنتج على الإطلاق ما زال قيد الاستخدام، وذلك بفضل إعادة التدوير الفعالة التي تستعيد ما يصل إلى 95٪ من الاستثمار الأصلي في الطاقة. إن إعادة تدوير الألومنيوم عملية بسيطة ومتوفرة على نطاق واسع.

ما زالت إعادة تدوير ألياف الكربون في مراحلها الأولى. يتم إعادة تدوير حوالي 30٪ فقط من النفايات البلاستيكية المدعمة بألياف الكربون (CFRP)، وعادةً ما تكون العملية (وهي في معظم الأحيان إعادة تدوير حرارية) مكثفة من حيث استهلاك الطاقة، وتنتج أليافًا قد تكون مناسبة فقط للتطبيقات من الدرجة الأدنى. يكون سعر ألياف الكربون عند نهاية عمره الافتراضي منخفضًا، ويمكن أن تؤدي التخلص منه إلى إضافة تكلفة بدلًا من استعادة القيمة.

مخطط العائد على الاستثمار (ROI): اتخاذ قرار ذكي

يبدو الأمر معقدًا؟ إليك نهج خطوة بخطوة لمقارنة الخيارات وتقدير العائد الحقيقي على الاستثمار (ROI):

- حدد هدفك من حيث الأداء: الوزن، أو الصلابة، أو المتانة، أو التكلفة؟

- اختيار المواد المحتملة: قارن تكلفة ألياف الكربون مقابل تكلفة الألومنيوم لتطبيقك المحدد.

- قدّر عدد القطع و منحنى التعلم: تقلل الكميات الكبيرة من تكاليف أدوات وعمالة كل قطعة - خاصة بالنسبة للألومنيوم.

- عامل توقف الإصلاح: ما هي تكلفة الإصلاحات أو الاستبدالات غير المتوقعة من حيث خسارة الإنتاجية؟

- قم بتحليل الحساسية: قم بإجراء تعديلات على تغييرات في توفير الوقود أو الصيانة أو قيمة إعادة التدوير لترى أي خيار يثبت أفضل أداء على المدى الزمني.

يمكن أن توفر المواد المركبة وفورات في الوزن تقلل من تكاليف التشغيل، لكن تعقيد الإصلاح وزمن المعالجة قد يعوّق هذه المكاسب. غالباً ما يوفر الألومنيوم تكراراً أسرع، وإصلاحاً أسهل، وقنوات إعادة تدوير مثبتة.

-

نصائح للحصول على مصادر بتكلفة فعالة:

- اطلب عروض أسعار متعددة وتفصيلات مفصلة من الموردين.

- تحقق من صحة الافتراضات من خلال التشغيل التجريبي واختبار العينات.

- خذ بعين الاعتبار تكلفة دورة الحياة الكاملة، وليس فقط السعر الأولي.

- اشمل الصيانة والإصلاح ونهاية العمر في نموذج التكلفة الخاص بك.

باختصار، بينما تكلفة الألياف الكربونية على الرغم من أن تكلفته أعلى في البداية، إلا أن خفته قد تبرر الاستثمار في التطبيقات التي يكون فيها كل غرام مهمًا - مثل صناعة الطائرات أو سباقات السيارات. أما بالنسبة لمعظم التطبيقات الهندسية العامة، فإن سعر الألومنيوم الأقل، وسهولة إصلاحه، وإمكانية إعادة تدويره تجعله الخيار الأكثر فعالية من حيث التكلفة والاستدامة. وعند الانتقال إلى اتخاذ قرارات محددة للتطبيق، اجعل العائد على الاستثمار والآثار على دورة الحياة الكاملة في المقدمة والمركز - فميزانيتك وأهدافك المتعلقة بالاستدامة ستكونان ممتنتين لذلك.

اختيار ألياف الكربون أو الألومنيوم للسيارات والطائرات والدراجات

هل سبق لك أن تساءلت لماذا تكون بعض القطع في السيارات مصنوعة من ألومنيوم بينما تكون أخرى من ألياف الكربون؟ أو لماذا يجادل راكبو الدراجات المحترفون أليمنيوم مقابل دراجة كربونية الإطارات بشدة؟ دعونا نوضح كيف تتجلى المقايضات بين الألياف الكربونية مقابل الألمنيوم في ثلاثة قطاعات حيوية: السيارات والفضاء والدراجات. وسترى بوضوح أين يتفوق كل مادة - وأين قد تكون غير كافية.

هياكل السيارات وتجهيزاتها

في السيارات الحديثة، لا يدور الاختيار بين ألياف الكربون والألومنيوم حول الضجة الإعلامية فقط، بل هو مسألة ملاءمة الأداء والقابلية للتصنيع والتكلفة. ففي تعزيزات هيكل السيارة (Body-in-White) وقضبان الاصطدام وإطارات أغلفة البطاريات، يُعتبر قطع ألومنيوم للطحن الألومنيوم هو الخيار الأول. تجعل خصائص الألومنيوم المتجانسة (Isotropic) وقدرته على التحمل الدقيق وسلاسل التوريد القوية منه خيارًا مثاليًا للهياكل الحرجة من حيث السلامة والإنتاج بكميات كبيرة. وتساعد موردون مثل Shaoyi Metal Parts Supplier - وهو مزود رئيسي ومتكامل لحلول قطع السيارات المعدنية الدقيقة في الصين - في تبسيط عمليات DFM (التصميم من أجل القابلية للتصنيع) والتحكم في التحملات وإعداد وثائق PPAP لمصنعي السيارات الأصليين (OEMs).

لكن ألياف الكربون ليست خارج المنافسة. فهي تسيطر على قطاعات التجهيزات الفاخرة والأغطية والأسطح ولوحات الأداء، حيث يُقدّر توفير الوزن والأشكال المخصصة. وفي السيارات الرياضية الفاخرة أو السيارات الكهربائية التي تسعى لتحقيق أقصى مدى، يمكن أن يوفر هيكل سيارة من ألياف الكربون أو لوحات CFRP مختارة حافة تنافسية فريدة.

الفضاء والطيران: الاستخدام الأولي مقابل الثانوي

عندما تصعد إلى متن طائرة من ألياف الكربون ، أنت تختبر أقوى ميزات المادة — مقاومة استثنائية للتآكل، ومقاومة استثنائية للتعب، والقدرة على ضبط درجة الصلابة للأجنحة وهيكل الطائرة والأغطية. إن خفة وزن ألياف الكربون ونسبة القوة إلى الوزن العظمى لها تلعب دوراً حاسماً في كفاءة استخدام الوقود وتقليل الانبعاثات في قطاع الطائرات.

ما زال يُعتبر الألمنيوم الخيار الرئيسي في الهياكل الثانوية والأغطية والمناطق التي تتطلب تصنيعاً سريعاً واقتصادي. إن تاريخه المثبت وسهولة فحصه وإمكانية إعادة تدويره تجعله عنصراً أساسياً في سلاسل الإمداد الخاصة بالطائرات - خاصةً بالنسبة للمكونات التي يجب أن تتوافق مع تحملات دقيقة ومعايير اعتماد صارمة.

إطارات الدراجات ومكوناتها

إذا كنت تختار بين دراجة ألمنيوم مقابل دراجة ألياف كربونية ، ستجد أن لكل مادة طابعها الخاص. إطارات وأدوات ألياف الكربون، وحتى مقود من ألياف الكربون توفر الترقيات توفيرًا غير مسبوق في الوزن وامتصاص الاهتزازات—وهو أمر بالغ الأهمية للمتسابقين وهواة رياضة الدراجات. إن القدرة على تعديل صلابة الإطار والهندسة تعطي ميزة للإطار الكربوني في رياضة الدراجات عالية الأداء ( prospects ).

لا تستبعد الألمنيوم. بالنسبة للدراجين في الاستعمال اليومي، مقارنة بين إطار الدراجة الألمنيومي والإطار الكربوني غالبًا ما تدور النقاشات حول المتانة وإمكانية الإصلاح والتكلفة. إطارات الألمنيوم متينة واقتصادية وتسامحية في الاستخدام الخشن. وبالنسبة لـ مقارنة بين الإطارات الكربونية والإطارات الألمنيومية ، فإن الاختيار يعتمد على الوزن وشعور القيادة والسعر—الإطارات الكربونية للسرعة في السباقات، والإطارات الألمنيومية للاعتمادية في جميع الظروف الجوية.

| قطاع | نوع المكون | مادة مفضلة | المنطق | طريقة التصنيع | ملاحظات حول الفحص |

|---|---|---|---|---|---|

| السيارات | الشاسيه، وأسوار الاصطدام، وإطارات البطارية | والألمنيوم | حجم عالٍ، تفاوت ضيق، امتصاص طاقة التصادم | بثق، ختم، لحام | فحص بصري، أبعاد، فحص اللحام |

| السيارات | أغطية، أسقف، تزئينات | ألياف الكربون | توفير الوزن، مظهر فاخر | تطفيح، معمل تعقيم، صب بالقالب | موجات فوق صوتية، اختبار الضرب، فحص بصري |

| الفضاء | أجنحة، هيكل الطائرة، حواف انسيابية | ألياف الكربون | مقاومة التعب، خفة الوزن، مقاومة للتآكل | وضع طبقات مسبقة، معمل تعقيم | التصوير بالموجات فوق الصوتية، التصوير الحراري |

| الفضاء | الجُلود، الهياكل الثانوية | والألمنيوم | مثبتة، سهلة الفحص، قابلة للإصلاح | تشكيل الصفائح، الترصيع | الاختبار بالتسرب الصبغي، الفحص البصري |

| الدراجات | الإطارات، الجِذع، مقاعد الدراجات | ألياف الكربون | وزن خفيف إلى الحد الأدنى، صلابة مُحسَّنة، راحة القيادة | التوضع، القولبة | اختبار الطَرْق، الفحص البصري |

| الدراجات | الإطارات، الحواف | والألمنيوم | القدرة على تحمل التكلفة، والمتانة، وسهولة الإصلاح | البثق، واللحام | الفحص البصري، والتحقق من الاستقامة، وفحص اللحام |

نقاط التحقق من القرارات للمشترين والمهندسين

-

السيارات:

- الوزن مقابل قابلية إصلاح التصادم

- التحمل والملاءمة (يتفوق الألمنيوم في الإنتاج الكمي)

- نضج أدوات الإنتاج وسلاسل التوريد

-

الطيران والفضاء:

- متطلبات عمر التعب والشهادة

- التعرض البيئي (الكربون للمقاطع المعرضة للتآكل)

- التوافق مع عمليات الفحص والاختبارات غير التدميرية

-

ركوب الدراجات:

- الأداء (الوزن، الصلابة، التخميد)

- الميزانية واحتياجات الإصلاح

- التفضيل في مقارنة بين إطار الدراجة الألمنيومي والإطار الكربوني للأداء الطويل الأمد مقابل السرعة

باختصار، الألياف الكربونية مقابل الألمنيوم القرار ليس مناسبًا للجميع. سواء كنت تصمم دراجة طريق من الكاربون مقابل الألومنيوم أو تحدد مواصفات قضبان الاصطدام لسيارة كهربائية جديدة، فقم دائمًا بتقييم الأداء والتكلفة وقابلية التصنيع واحتياجات الفحص. وإذا كنت تطلب هياكل سيارات، ففكر في الشركاء الموثوق بهم لـ قطع ألومنيوم للطحن لضمان الجودة والكفاءة من التصميم إلى التسليم.

بعد ذلك، دعونا نجهزك بمعايير الاختبار والبروتوكولات والنصائح الخاصة التي ستحتاجها لتحديد المواد واختبارها وطلبها بثقة.

المقاييس والاختبارات وقائمة مراجعة جاهزة للمواصفات

عندما تكون مستعدًا للانتقال من المقارنة الألياف الكربونية مقابل الألمنيوم على الورق إلى تحديد المواصفات واختبار وشراء المكونات، تصبح التفاصيل مهمة. يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك - إذا كنت تعرف المقاييس التي يجب الرجوع إليها، واللغة التي يجب استخدامها، وكيفية مؤهلات مورديك. دعونا نستعرض الأساسيات اللازمة لنهج قائم على المواصفات وبلا تردد.

أساسيات طرق ASTM وISO الرئيسية لألياف الكربون والألمنيوم

تخيل أنك تقوم بمراجعة منحنى إجهاد-انفعال لألياف الكربون أو تقوم بالتحقق من مقاومة الشد لسبيكة الألمنيوم 6061 في ورقة البيانات. لضمان مقارنات صحيحة ونتائج موثوقة، حدد دائمًا مقاييس معترف بها لكل خاصية. فيما يلي قائمة سريعة بأهم المقاييس المرجعية لكلا المواد:

-

المركبات الكربونية:

- ASTM D3039 – خصائص الشد للمواد المركبة ذات المصفوفة البوليمرية

- ASTM D7264 – خصائص الانحناء

- ASTM D2344 – مقاومة القص القصيرة للعارضة

- ISO 527 – اختبار الشد للبلاستيك والمواد المركبة

- توثيق جدول الترتيب واتجاه الاختبار (مهم جدًا لتحديد قوة الخضوع للياف الكربون)

-

سبائك الألومنيوم (على سبيل المثال، 6061):

- ASTM E8/E8M – اختبار الشد للمواد المعدنية (لتحديد مقاومة الشد القصوى للألومنيوم 6061 ومقاومة الشد لألمنيوم 6061)

- ASTM E111 – تحديد معامل يونغ

- ASTM E18 – اختبارات الصلابة

- ASTM B209 – صفائح و ألواح من الألومنيوم وسبائك الألومنيوم

- إجراءات اللحام، إذا كانت ذات صلة: AWS D1.2/D1.2M للألومنيوم

معايير مؤهلات الموردين وقائمة مراجعة عملية للشراء

تخيل أنك تقوم بشراء قطعة جديدة. كيف تضمن أن المورد الخاص بك قادر على تسليم جودة ثابتة، سواء كنت بحاجة إلى جودة عالية معامل قص الألومنيوم 6061 أو تركيب معقد من المواد المركبة؟ استخدم هذه العملية خطوة بخطوة:

- اختصار قائمة الموردين مع الشهادات ذات الصلة (على سبيل المثال، ISO 9001، IATF 16949 للسيارات).

- اطلب كشوفات البيانات وبيانات القدرة على المعالجة لسبيكتك أو ترتيبك أو هندستك المحددة.

- حدد اختبارات العينات المتطلبات: قم بتوحيد الاختبارات مع معايير ASTM/ISO — حدد الاتجاه للمركبات، والحالة للمعادن الخفيفة (Aluminum).

- قم بتشغيل إنتاج تجريبي أو فحوصات المقال الأول (First-Article) للتحقق من الأداء والتحمل.

- قم بتأكيد الفحص والقابلية للتتبع البروتوكولات: اسأل عن تتبع الباركود، وأتمتة ضمان الجودة والرقابة النوعية، وإعداد تقارير عن العيوب ( AddComposites ).

-

قائمة المشتريات:

- قم بالإشارة إلى جميع معايير ASTM/ISO المعمول بها في طلب الاقتباس/المواصفة

- حدد اتجاه الاختبار (المركبات) والحالة (المعادن الخفيفة)

- اطلب أحدث تقارير الاختبارات ووثائق ضمان الجودة

- حدد معايير القبول للخصائص الرئيسية (على سبيل المثال: مقاومة الشد القصوى للألمنيوم 6061، مقاومة الخضوع للياف الكربون، معامل يونغ للألمنيوم 6061، نسبة بواسون للألمنيوم 6061)

- اشمل متطلبات الفحص والاختبارات غير التدميرية (NDT)

حدد اتجاهية اختبار المواد المركبة ودرجة تصلب الألمنيوم لتجنب المقارنات غير العادلة.

صيغة نموذجية لتقليل الغموض

هل رأيتَ معيارًا أدى إلى لبْس أو إعادة عمل؟ إليك كيفية كتابة متطلبات واضحة وقابلة للتنفيذ:

- «يجب اختبار طبقة ألياف الكربون وفقًا لمعيار ASTM D3039، بترتيب طبقات [0°/90°]، مع الحد الأدنى لمقاومة الخضوع لألياف الكربون [حدد القيمة] في اتجاه الحمل الرئيسي.»

- «لوحة الألمنيوم 6061-T6 يجب أن تتوافق مع معيار ASTM B209، بحيث تكون مقاومة الشد للألمنيوم 6061 لا تقل عن [حدد القيمة] ومعامل يونغ وفقًا لمعيار ASTM E111.»

- «توفير جميع بيانات الاختبار مع أرقام دفعات قابلة للتتبع ووثائق ضمان الجودة.»

التوصيات النهائية ونصائح الشراء

تخيل أنك تقوم بشراء هياكل السيارات وترغب في التأكد من الجودة والقابلية للتصنيع. إن التوافق المبكر مع الموردين الذين يتمتعون بالخبرة في تصميم من أجل القابلية للتصنيع (DFM) والتحكم في العمليات يمكن أن يوفر لك الوقت والمال. وللحصول على متطلبات البثق الألومنيومي، فكّر في قطع ألومنيوم للطحن العمل مع شركاء موثوقين مثل شركة Shaoyi Metal Parts Supplier، والمعروفة بدمج الدقة والأنظمة القوية لضمان الجودة. وتتيح لك خبرتهم في إنتاج أجزاء السيارات من الألومنيوم تسريع مراجعة التصاميم المبكرة والتأكد من الوفاء بمواصفاتك بدءًا من المرحلة التجريبية وحتى الإنتاج.

باختصار، الانتقال من الألياف الكربونية مقابل الألمنيوم النظرية إلى النجاح في أرض الواقع يعني تثبيت المعايير والوضوح في اللغة ومراقبة دقيقة للموردين. وينبغي دائمًا الإشارة إلى كتيبات المواصفات والأبحاث التي قام بمراجعتها النظراء، واستخدام أنماط دقيقة للمواصفات لتثبيت طرق الاختبار والتسامحات ومعايير القبول. ومع الاعتماد على النهج الصحيح، ستتمكن من تجاوز التناقضات بثقة وتقديم أجزاء تؤدي وفقًا للتصميم—في كل مرة.

الأسئلة المتداولة: الألياف الكربونية مقابل الألومنيوم

١. هل الألياف الكربونية أقوى من الألومنيوم؟

يمكن للألياف الكربونية أن تقدم مقاومة وصلابة محددة أعلى من الألومنيوم، خاصة عندما تكون الألياف محاذاة مع الحمل الرئيسي. ومع ذلك، يوفر الألومنيوم مقاومة ثابتة وموحّدة في جميع الاتجاهات، مما يجعله خيارًا مناسبًا للأجزاء التي تتطلب أداءً موحدًا وتصنيعًا سهلًا. يعتمد الاختيار على التطبيق المطلوب والمتانة المطلوبة والقيود التصميمية.

٢. لماذا تكون الألياف الكربونية أكثر تكلفة من الألومنيوم؟

تأتي التكلفة الأعلى للألياف الكربونية من المواد الخام المكلفة وعمليات التصنيع اليدوية أو المتخصصة ودورات إنتاج أطول. وعلى عكس الألومنيوم، الذي يستفيد من البنية التحتية الراسخة لإنتاج الكمي والتدوير، تتطلب الألياف الكربونية عمالة ماهرة وعمليات تصلب كثيفة الاستهلاك للطاقة، مما يؤدي إلى ارتفاع التكلفة لكل رطل ومزيد من مصروفات التصنيع.

٣. ما هي الاختلافات الرئيسية في المتانة بين الألياف الكربونية والألومنيوم؟

يتميّز الألياف الكربونية بمقاومة جيدة للتآكل والتعب في اتجاه الألياف، ولكن مصفوفة الراتنج الخاصة بها قد تتحلل بسبب الأشعة فوق البنفسجية أو الرطوبة أو التأثيرات الميكانيكية. أما الألومنيوم فهو قوي أمام العديد من الظروف البيئية ويمكن إصلاحه أو إعادة تدويره بسهولة، لكنه قد يصدأ، خصوصاً عندما يكون على اتصال مع مواد مركبة كربونية. ويتطلب كلا المادتين تصميماً وصيانة مناسبين من أجل ضمان المتانة على المدى الطويل.

4. أي المواد أفضل لمكونات السيارات: الألياف الكربونية أم الألومنيوم؟

غالباً ما يُفضّل الألومنيوم لمكونات هيكل السيارات بسبب خصائصه المتوقعة وفعاليته من حيث التكلفة وقابلية التصنيع على نطاق واسع. ويُستخدم الألياف الكربونية في الأجزاء الفاخرة والخفيفة الوزن أو المكونات عالية الأداء حيث يكون تقليل الوزن أمراً بالغ الأهمية. وتُعد خدمات مثل خدمات Shaoyi لبثق الألومنيوم في صناعة السيارات حلولاً مخصصة وعالية الجودة للقطع المصنوعة بكميات كبيرة، مما يجعل الألومنيوم خياراً عملياً لمعظم التطبيقات.

5. كيف تقارن الألياف الكربونية مع الألومنيوم من حيث قابلية إعادة التدوير؟

يُعد الألومنيوم قابلًا لإعادة التدوير بشكل كبير ويحتفظ بمعظم قيمته عند نهاية عمره الافتراضي، مما يجعله خيارًا مستدامًا للتصنيع على نطاق واسع. أما تدوير ألياف الكربون فهو أقل تطورًا، حيث يتم حاليًا إعادة تدوير معظم النفايات بشكل أقل جودة أو التخلص منها، مما يحد من فوائدها المستدامة مقارنةً بالألومنيوم.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —