أجزاء الصب بالقالب الرئيسية للمقصورات الداخلية الحديثة في السيارات

باختصار

أجزاء الأجزاء المسبوكة الداخلية للسيارات هي مكونات حيوية يتم إنشاؤها عن طريق دفع معادن غير حديدية منصهرة مثل الألمنيوم والزنك والمغنيسيوم إلى قوالب فولاذية قابلة لإعادة الاستخدام تحت ضغط عالٍ. تُنتج هذه العملية التصنيعية الفعالة للغاية أجزاءً معقدة ومتينة ودقيقة—مثل أعمدة التوجيه وإطارات المقاعد ومكونات لوحة العدادات—والتي تعد ضرورية لسلامة السيارة الحديثة ووظيفتها والجودة الشاملة.

فهم عملية الصب بالقالب للمقصورات الداخلية للسيارات

يُعد الصب بالقالب عملية تشغيل معادن متعددة الاستخدامات واقتصادية تُستخدم لتصنيع كميات كبيرة من الأجزاء المعدنية المعقدة بدقة أبعاد ممتازة. في القطاع automotive، يُعتبر هذا العملية حجر الأساس لإنتاج مجموعة واسعة من المكونات. تتضمن العملية حقن معدن سائل في قالب فولاذي صلب (أو قالب)، حيث يتم تبريده والتصلب ليشكل الشكل النهائي، والمعروف غالبًا باسم القطعة المصبوبة. وتُقدر هذه الطريقة لقدرتها على إنتاج أجزاء بجدران رقيقة وهياكل هندسية معقدة يصعب أو يكون مكلفًا إنتاجها باستخدام تقنيات التصنيع الأخرى.

من المهم توضيح نطاق هذا الموضوع. في حين أن الهواة وعشاق السيارات المصغرة غالبًا ما يبحثون عن قطع مصغّرة من نوع "المسبوكات تحت الضغط" للنماذج المصغّرة، فإن هذه المقالة تركز على التصنيع الصناعي لقطع كاملة الحجم ووظيفية تُستخدم في المركبات الإنتاجية التي تنتجها الشركات الكبرى لمصنعي المعدات الأصلية (OEMs). المبادئ متشابهة، لكن الفارق كبير من حيث الحجم والمواد ومعايير الجودة، والتي تلبي المتطلبات الصارمة للشركات مثل فورد وجنرال موتورز وهوندا.

السبب الرئيسي الذي يجعل الصب بالقوالب المنقولة شائعًا جدًا في الصناعة automotive هو الجمع بين السرعة والدقة والفعالية من حيث التكلفة في الإنتاج عالي الحجم. كما ورد في دليل مفصل دليل حول الصب بالقوالب المنقولة في صناعة السيارات ، تتيح هذه التقنية إمكانية إنشاء أجزاء خفيفة الوزن ولكن قوية، وهو ما يُعد أمرًا بالغ الأهمية لتحسين كفاءة استهلاك الوقود وأداء المركبة. وتشمل الأمثلة الشائعة على الأجزاء الداخلية المصنوعة بهذه الطريقة وحدات هيكل عمود التوجيه، وآليات قفل المفاتيح، وأبواب صندوق القفازات، والتي توفر متانة هيكلية وتشطيبًا سطحيًا عالي الجودة.

المواد الأساسية في صب القوالب الدقيقة للداخليات السيارات

يُعد اختيار المادة أمرًا حاسمًا في عملية الصب بالقوالب الدقيقة، ويتم تحديده وفقًا لمتطلبات الجزء من حيث القوة، والوزن، ومقاومة التآكل، والتوصيل الحراري. وفيما يتعلق بداخليات المركبات، فإن الغالبية العظمى من الأجزاء المصبوبة مصنوعة من المعادن غير الحديدية، وبشكل أساسي سبائك الألومنيوم والزنك والمغنيسيوم. وتتميز كل معدن من هذه المعادن بمجموعة فريدة من الخصائص التي تتناسب مع تطبيقات محددة داخل المركبة.

سبائك الألومنيوم تُعد الخيار الأكثر شيوعًا نظرًا لجمعها الممتاز بين خفة الوزن والمتانة العالية. تحافظ على متانتها في درجات الحرارة المرتفعة، مما يجعلها مناسبة للمكونات القريبة من حاجز المحرك أو في بيئات أخرى تتسم بالصعوبة. كما تتمتع الألومنيوم بمقاومة جيدة للتآكل وخصائص تشطيب ممتازة.

سبائك الزنك تُقدَّر لسيولتها الاستثنائية في الصب، مما يتيح إنتاج أجزاء ذات جدران رقيقة جدًا وتفاصيل معقدة. ويُوفِّر الزنك تشطيبًا سطحيًا متفوقًا، ما يجعله مثاليًا للمكونات التي يكون الشكل الخارجي فيها مهمًا. كما يمتلك قوة صدم عالية، ويمكن طلاؤه أو تشطيبه بسهولة، ولذلك يُستخدم غالبًا لمقابض الأبواب ومكوّنات الأقفال والتزيينات الزخرفية.

سبائك المغنيسيوم هي الأخف وزنًا بين معادن الصب الشائعة، وتكون أخف بنسبة 33% تقريبًا من الألومنيوم. ويجعل هذا منها خيارًا متميزًا للمصنّعين الذين يركزون على تقليل وزن المركبة قدر الإمكان لتحسين كفاءة استهلاك الوقود والتحكم في القيادة. وغالبًا ما تُصنع أجزاء مثل إطارات عجلات القيادة ومساند المقاعد من المغنيسيوم، كما ذكرت شركات تصنيع مثل Inox Cast لتحقيق وفورات كبيرة في الوزن دون التفريط في القوة.

لتوضيح الفروقات بشكل أفضل، إليك مقارنة بين هذه المواد الرئيسية:

| المادة | الخصائص الرئيسية | التطبيقات الداخلية الشائعة |

|---|---|---|

| والألمنيوم | نسبة ممتازة بين القوة والوزن، ومقاومة للحرارة العالية، ومقاومة جيدة للتآكل. | دعامات لوحة العدادات، دعامات الدواسات، أغلفة الإلكترونيات. |

| الزنك | مرونة عالية، ممتازة للأسطح الرقيقة والتفاصيل الدقيقة، تشطيب سطحي متفوق، وقوة صدمية عالية. | أغلفة قفل الباب، تروس جهاز ربط حزام الأمان، بكرات، تزيينات زخرفية، مقابض. |

| المغنيسيوم | خفة شديدة جدًا (أخف معدن هيكلي)، نسبة جيدة بين القوة والوزن، وحماية ممتازة من التداخل الكهرومغناطيسي/الراديوتي (EMI/RFI). | إطارات عجلة القيادة، وإطارات المقاعد والرافعات، ودعامات الكونسول، وهيكل لوحة القيادة. |

كتالوج لأجزاء الصب بالقوالب الشائعة في الأجزاء الداخلية

تتيح مرونة عملية الصب بالقوالب إنتاج مجموعة واسعة من المكونات التي تشكل الجزء الداخلي للمركبة الحديثة. تم تصميم هذه الأجزاء بدقة لتتناسب مع الوظيفة والشكل والملمس، مما يساهم بشكل كبير في تجربة السائق والركاب. ويمكن تصنيفها إلى عدة مناطق وظيفية رئيسية داخل المقصورة.

مكونات نظام التوجيه ولوحة العدادات

تتطلب هذه المنطقة الدقة والمتانة لضمان السلامة وسلامة التشغيل. وتُستخدم عملية الصب بالقوالب لإنتاج أجزاء معقدة وهامة من الناحية الهيكلية.

- أغلفة عمود التوجيه: تحمي هذه الأجزاء عمود التوجيه وتحافظ على محاذاة العمود، وغالبًا ما تتضمن نقاط تركيب لمفاتيح الإشعال وجوانب إشارات الانعطاف.

- إطارات لوحة القيادة: غالبًا ما تصنع من المغنيسيوم لتخفيف الوزن، وتُعد هذه الصبوات الكبيرة والمعقدة الهيكل الأساسي لتركيب لوحة القيادة بأكملها.

- أغلفة الوسائد الهوائية: توفر مكونات الصب بالضغط القوي القوة والأبعاد الدقيقة الضرورية لاحتواء ونشر الوسائد الهوائية بشكل آمن أثناء التصادم.

- أغلفة قفل المفاتيح: يُستخدم الصب بالضغط الزنك بشكل متكرر لما يتمتع به من متانة وقدرة على الحفاظ على تحملات ضيقة لآلية القفل.

مكونات المقاعد ولوحات التحكم

يجب أن تكون المكونات في هذه الفئة متينة للتعامل مع الاستخدام اليومي وتفي بمعايير السلامة الصارمة، وفي الوقت نفسه تكون خفيفة الوزن قدر الإمكان.

- إطارات المقاعد ودعامات الارتفاع: توفر صبّات المغنيسيوم والألومنيوم بالضغط بنية قوية وخفيفة الوزن للمقاعد، مما يساهم في تقليل وزن المركبة الكلي.

- تروس وعجلات شد حزام الأمان: غالبًا ما يكون الزنك هو المادة المفضلة لهذه المكونات الصغيرة ذات القوة العالية والتي تعد حاسمة لأداء أنظمة السلامة.

- أقواس لوحات التحكم والمساند الجانبية: يجب أن تكون هذه الأجزاء الهيكلية متينة وغالبًا ما تكون معقدة الشكل لتتناسب مع تصميم داخلية المركبة.

مكونات الباب والتشطيب

تجمع هذه الأجزاء بين الأدوار الوظيفية ومتطلبات الجماليات، حيث يتم لمسها ورؤيتها غالبًا من قِبل ركاب المركبة.

- مقابض الأبواب الداخلية وآلياتها: يُستخدم الزنك بشكل شائع نظرًا لما يمتاز به من جودة عالية في التشطيب السطحي، إضافة إلى جودته ومتانته المدركة.

- أبواب الصندوق القفازي والأقفال: يوفر الصب بالقالب الصلب الصلابة والدقة اللازمتين لآلية فتح وإغلاق سلسة وموثوقة.

- أقواس المرآة: يجب أن تثبت هذه الأجزاء مرآة الرؤية الخلفية الداخلية بإحكام بينما تمتص الاهتزازات.

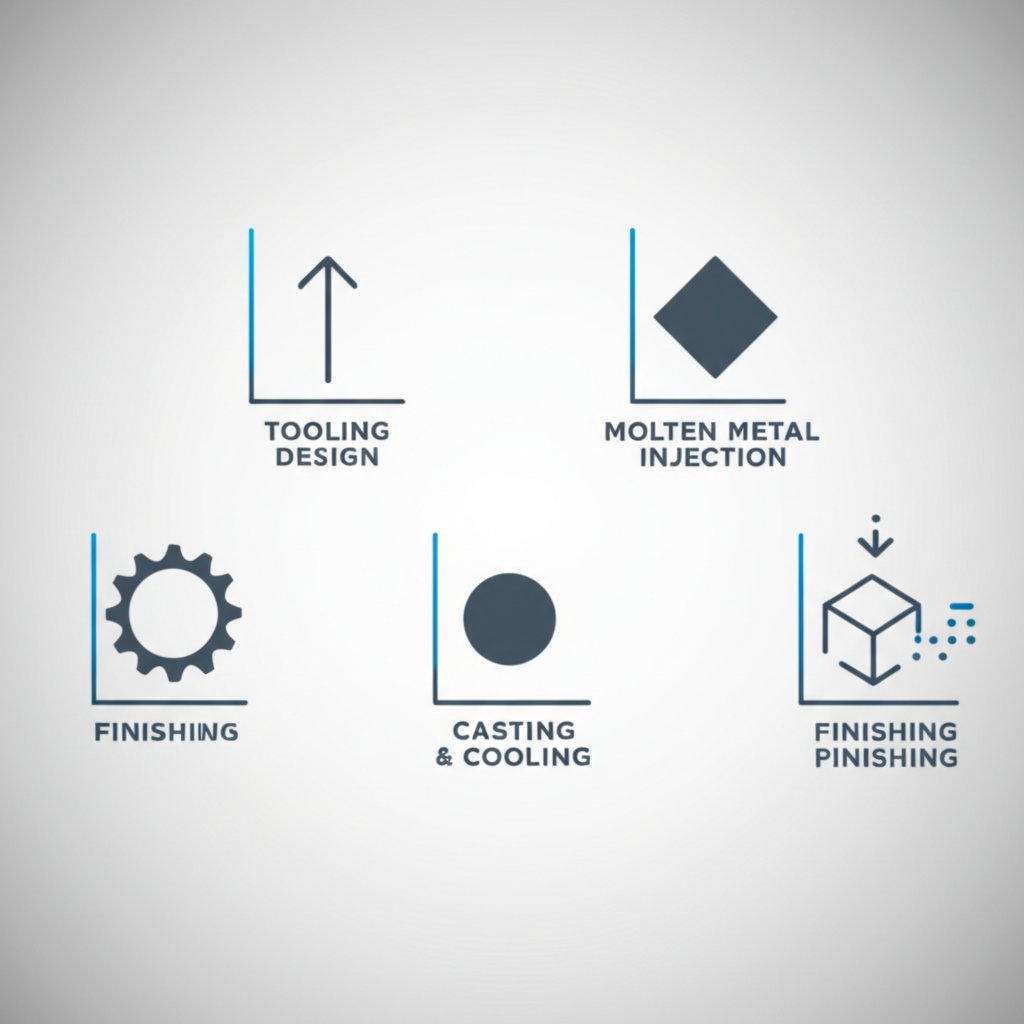

عملية الصب بالقالب الصلب للسيارات: من الأداة إلى التشطيب النهائي

إن إنشاء أجزاء مصبوبة عالية الجودة هو عملية متعددة المراحل تتطلب هندسة دقيقة من البداية إلى النهاية. كل خطوة مهمة لضمان أن المكون النهائي يستوفي المعايير الصارمة لصناعة السيارات من حيث القوة والدقة الأبعادية وجودة السطح.

- تصميم القوالب والأدوات: تبدأ العملية بإنشاء قالب قابل لإعادة الاستخدام، ويُعرف باسم القالب (Die). وتعتبر هذه المرحلة هي الأكثر أهمية والأكثر تكلفة من حيث رأس المال. وكما يوضح المتخصصون مثل Gemini Group يتم تصنيع هذه القوالب بدقة عالية من الفولاذ المقوى باستخدام برامج CAD/CAM المتطورة وتقنيات التشغيل الآلي CNC لإنشاء نصفي تجويف القالب اللذين سيشكلان شكل القطعة.

- تحضير السبيكة والحقن: يتم صهر سبيكة المعدن المختارة (الألومنيوم أو الزنك أو المغنيسيوم) في فرن، ثم يتم حقنها في تجويف القالب تحت ضغط عالٍ جدًا. ويتباين الأسلوب المحدد؛ إذ يُستخدم عادةً الصب بالغرفة الباردة للمعادن عالية درجة الانصهار مثل الألومنيوم، في حين يُعد الصب بالغرفة الساخنة أسرع ويُستخدم للسبائك منخفضة درجة الانصهار مثل الزنك.

- الصب والتصلب: بمجرد الحقن، يملأ المعدن المنصهر كل تفاصيل القالب بسرعة. ويُحفظ تحت ضغط أثناء تبريده والتصلب، وهي عملية تستغرق بضع ثوانٍ فقط. ويساعد هذا التبريد السريع في تشكيل بنية دقيقة الحبيبات، مما يسهم في قوة القطعة.

- إخراج القطعة وإكمال التشطيب: بعد التصلب، تنفتح نصفي جزء القالب، وتدفع دبابيس الإخراج القطعة المصبوبة النهائية خارجًا. ثم تنتقل القطعة الأولية، التي قد تحتوي على مواد زائدة تُعرف بـ"الحاشية" أو القنوات، إلى عمليات ثانوية. وتشمل هذه العمليات قص الحواف، الصقل، التشغيل باستخدام ماكينات CNC للخصائص الحرجة، وتطبيق تشطيبات سطحية مثل الطلاء بالمسحوق أو الدهن.

رغم تفوق الصب بالقالب في إنتاج أجزاء معقدة ذات شكل نهائي دقيق، فإن الشركات المصنعة تختار من بين عمليات تشكيل المعادن المختلفة بناءً على متطلبات المكون. على سبيل المثال، تُستخدم عمليات مثل التزريق للقطع التي تتطلب أقصى قوة ومقاومة للتآكل، مثل مكونات المحرك والهيكل الحرجة. وتستخدم الشركات المتخصصة في هذه التطبيقات عالية القوة، مثل شاويي (نينغبو) تقنية المعادن ، عمليات تزريق ساخنة متقدمة لإنتاج قطع غيار سيارات قوية، مما يدل على تنوع المشهد التصنيعي داخل القطاع.

الأسئلة الشائعة

1. ما هي مكونات الصب بالقالب؟

يتم تصنيع معظم قطع الصب بالقالب من المعادن غير الحديدية. تشمل المواد الأساسية المستخدمة في صناعة السيارات سبائك الألومنيوم والزنك والمغنيسيوم. وتشمل المواد الأخرى المستخدمة في الصب بالقالب في مختلف الصناعات النحاس والرصاص والقصدير وسبائك القصدير. ويعتمد اختيار المعدن على المتطلبات المحددة للقطعة، مثل الوزن والقوة ومقاومة التآكل والخصائص الحرارية.

2. ما الأجزاء التي تُصنع بالسبك في صناعة السيارات؟

يُستخدم السبك في إنتاج مجموعة واسعة من أجزاء السيارات. وبجانب المكونات الداخلية التي نوقشت في هذه المقالة (مثل هياكل عمود التوجيه، وإطارات المقاعد، وإطارات لوحة العدادات)، يُعد السبك ضروريًا أيضًا للمكونات الرئيسية لنظام الدفع والشاسيه. وتشمل الأمثلة الشائعة كتلة المحرك، ورؤوس الأسطوانات، وهياكل علبة التروس، والبيستونات، والعجلات، ومكابس الفرامل. وتُعد هذه العملية أساسية في تصنيع المركبات الحديثة نظرًا لقدرتها على إنتاج أجزاء معقدة وقوية هيكليًا بكفاءة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —