لماذا يُعد التزريق ضروريًا لأجزاء هيكل السيارات

لماذا يُعد التزريق ضروريًا لأجزاء هيكل السيارات

باختصار

إن تشكيل أجزاء هيكل السيارة هو عملية تصنيعية تُشكل فيها المعادن تحت ضغط شديد لإنتاج مكونات قوية وموثوقة بشكل استثنائي. تُعد هذه الطريقة حيوية لإنتاج أجزاء حرجة مثل ذراع التحكم، والمحاور، ومفاصل التوجيه، مما يضمن سلامة وكفاءة ومتانة المركبة بأداء أفضل مقارنة بأساليب التصنيع الأخرى مثل الصب أو التشغيل.

الدور الحيوي للتشكيل في الحفاظ على سلامة هيكل السيارة

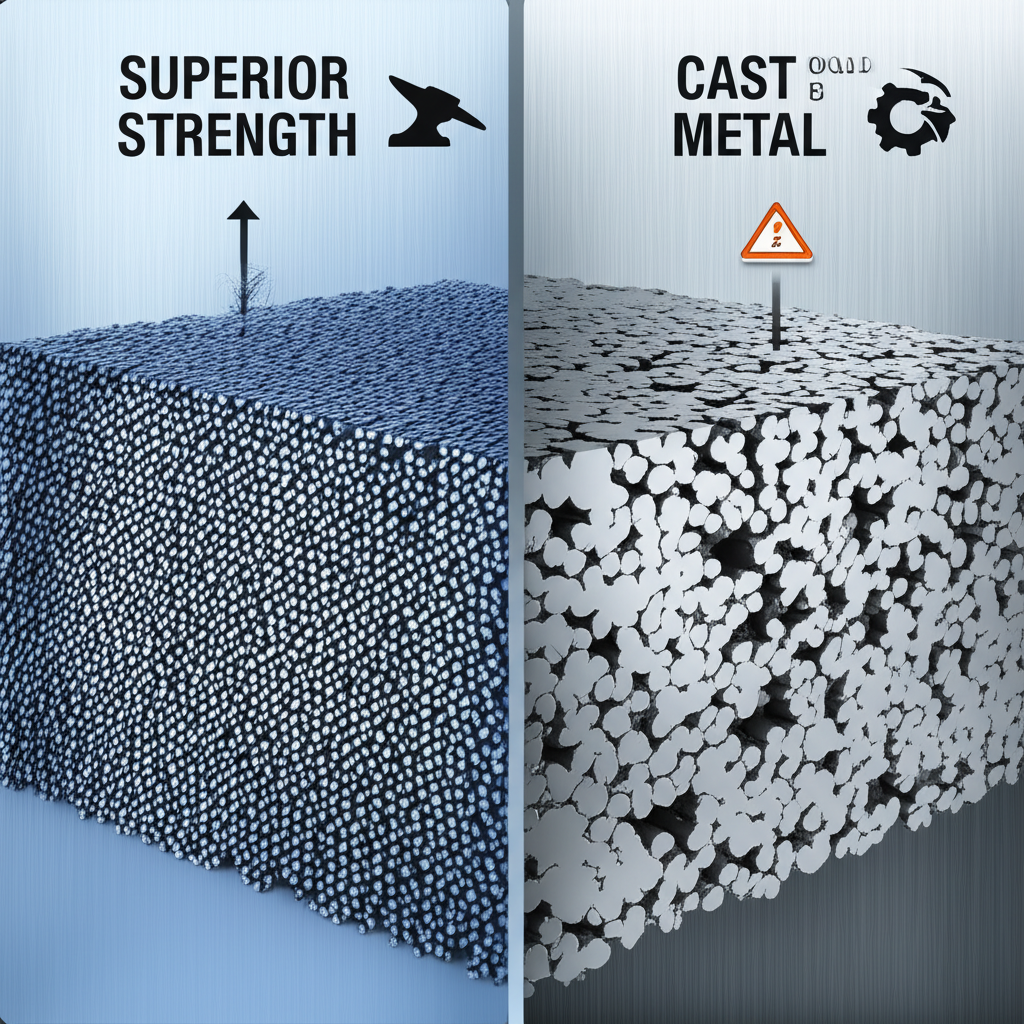

في الهندسة السياراتية، تُعدّ اختيار عملية التصنيع أمرًا بالغ الأهمية، خاصةً بالنسبة لمكونات الهيكل التي تتعرض لضغط واهتزاز شديدين. ويبرز التزريق كطريقة متفوقة لهذه الأجزاء الحرجة. وعلى عكس الصب، الذي يتضمن صب المعدن المنصهر في قالب، فإن التزريق يعمل على المعدن ميكانيكيًا، مما يحسّن بنية الحبيبات ويزيل العيوب الداخلية مثل المسامية. وينتج عن ذلك مكونات ذات قوة ومتانة ومقاومة للتآكل محسّنة بشكل كبير.

تتمثل إحدى المزايا الأساسية للتشكيل بالضغط في إنشاء تدفق حبيبي مستمر يتبع محيط القطعة. يجعل هذا المحاذات المكون قويًا ومرنًا بشكل استثنائي، ويُمكّنه من تحمل الظروف القاسية الناتجة عن التشغيل اليومي للمركبة. توفر أجزاء الهيكل المصنوعة بالتشكيل، مثل الذراعيات التحكمية وقضبان الربط، المتانة الهيكلية الضرورية لاستقرار المركبة والتوجيه، مما يسهم مباشرةً في سلامة السائق. ويضمن هيكل المادة الأكثر كثافة الذي يتم تحقيقه من خلال التشكيل أن هذه الأجزاء أقل عرضة للتشقق أو الفشل تحت الضغط.

علاوةً على ذلك، يوفر التشكيل نسبة قوة إلى وزن متفوقة. ومع سعي الشركات المصنعة إلى تحسين كفاءة استهلاك الوقود وأداء المركبة، فإن تقليل الوزن دون التفريط في القوة يُعد هدفًا رئيسيًا. التشكيل الدقيق العالي بالسقوط يتيح تصميم مكونات خفيفة الوزن لكنها قوية. هذه العملية التحسينية مهمة جدًا للأجزاء مثل أنظمة التعليق ومحور العجلات، حيث يمكن تقليل الكتلة غير المعلقة من تحسين كبير في التحكم وجودة القيادة.

في النهاية، تعتمد موثوقية ومدى عمر السيارة بشكل كبير على جودة مكوناتها الأساسية. توفر أجزاء الهيكل المطروقة متانة ومقاومة أفضل للتآكل مقارنة بنظيراتها المسبوكة أو المصممة آليًا. وهذا يعني عمر خدمة أطول، ومشاكل صيانة أقل، وسيارة أكثر أمانًا طوال دورة حياتها. كما يضمن الدقة والاتساق المتأصلان في عملية الطَرق أن كل جزء يستوفي المواصفات الدقيقة، وهو أمر بالغ الأهمية لتركيب سلس ووظائف سليمة لكامل نظام السيارة.

المواد الرئيسية وعمليات الطَرق لأجزاء الهيكل

يُحدد أداء المكونات المصنوعة بالطرق في السيارات من خلال كل من المادة المختارة وعملية الطرق المحددة المستخدمة. ويختار المصنعون هذه العناصر بناءً على القوة المطلوبة، والوزن، ومقاومة التآكل، والجدوى الاقتصادية للجزء.

المواد الشائعة في عملية الطرق

تُستخدم عدة معادن بشكل شائع في عمليات الطرق بالصناعات automotive، وتتميز كل منها بميزات محددة. الصلب وسبائكه هي الخيار الأكثر شيوعًا نظرًا لقوتها الاستثنائية، ومقاومتها العالية للشد، وتوافرها الواسع. وتُستخدم سبائك الصلب الكربوني في أكثر من 250 جزءًا مُصنعًا بالطرق في المركبات، بما في ذلك المكونات التي تتعرض لأحمال عالية مثل المحاور المرفقية والتربيسات. وفي التطبيقات التي تتطلب مقاومة للتآكل، يُستخدم عادةً الفولاذ المقاوم للصدأ. وفي السنوات الأخيرة، اكتسب الألومنيوم شهرة كبيرة مع تركيز المصنّعين على تقليل الوزن لتحسين كفاءة استهلاك الوقود. فالألومنيوم ليس أخف وزنًا فحسب، بل يوفر أيضًا قوة ممتازة ومرونة في التصميم ومقاومة طبيعية للتآكل.

عمليات الطرق الرئيسية

تستخدم صناعة السيارات عدة تقنيات تزريق لإنتاج مجموعة واسعة من أجزاء الهيكل. وتشمل الأنواع الرئيسية ما يلي:

- تزريق القالب المطبوع (التزريق بالقالب المغلق): تُعد هذه إحدى أكثر الطرق شيوعًا لأجزاء السيارات. حيث يتم وضع القطعة بين قالبين يحتويان على نمط دقيق للشكل النهائي. وعندما يضغط القالبان معًا، يُجبر المعدن على ملء التجويف، مما يُنتج جزءًا قويًا شبه نهائي الشكل ويتميز بدقة أبعاد ممتازة. تُعد هذه العملية مثالية للهندسات المعقدة وإنتاج كميات كبيرة من الأجزاء مثل قضبان التوصيل ومكونات التوجيه.

- السَمْك بالقوالب المفتوحة: في هذه العملية، يتم تشكيل المعدن بين قالبين مسطحين أو بسيطين لا يغلفان القطعة تمامًا. وتعتمد هذه الطريقة على مهارة العامل في تحريك القطعة للحصول على الشكل المطلوب. وعلى الرغم من أنها أقل دقة من عملية التزريق بالقالب المغلق، إلا أنها مرنة للغاية ومناسبة للمكونات الكبيرة أو الإنتاج بأحجام صغيرة.

- التزريق الدحرجي: تستخدم هذه العملية بكرات معاكسة لتشكيل قضيب معدني مسخن أو سلك. تحتوي البكرات على تجاويف تُشكل المعدن تدريجيًا أثناء مروره من خلالها. ويمثل التزوير الدحرجي وسيلة فعالة لتقليل المقطع العرضي لقطعة العمل وتشكيلها مسبقًا لعمليات التزوير اللاحقة، وغالبًا ما يُستخدم في أجزاء مثل المحاور والمحاور الدوارة.

- التشكيل البارد: يُجرى التزوير البارد عند درجة حرارة الغرفة أو بالقرب منها، ويُحسّن مقاومة المعدن من خلال التصلب الناتج عن العمل. ويوفر هذه العملية دقة أبعاد ممتازة ونهاية سطحية جيدة، وغالبًا ما يُلغي الحاجة إلى تشغيل ثانوي. ويُستخدم عادةً في الأجزاء الأصغر والأبسط التي تتطلب دقة عالية.

المكونات المز forg المهمة في هيكل المركبة الحديثة

يعتمد هيكل المركبة ونظام نقل الحركة على العديد من المكونات المز forg لضمان السلامة والأداء والمتانة في الظروف القاسية. وتجعل القوة والموثوقية الفائقة للتزوير منه الطريقة المثالية لتصنيع الأجزاء الحرجة التالية:

- أذرع التوصيل وعمود المرفق: باعتبارها مكونات محرك أساسية، تتعرض المكابس والعمود المرفقي لضغط ميكانيكي هائل وضغط عالٍ وحرارة. يضمن التزريق قدرتها على تحمل هذه القوى دون فشل، وهو أمر ضروري لأداء المحرك وطول عمره.

- المحاور والقضبان: جزء من نظام نقل الحركة، يجب أن تنقل المحاور العزم من المحرك إلى العجلات. يوفر التزريق قوة اللي круد الضرورية ومقاومة التعب للتعامل مع الإجهاد المستمر الناتج عن التسارع والتباطؤ.

- أذرع التحكم ووصلات التوجيه: هذه مكونات تعليق وتوجيه حيوية تربط مجموعة العجلة بإطار المركبة. توفر أذرع التحكم والوصلات المزروقة القوة العالية اللازمة لإدارة تأثيرات الطريق والحفاظ على استقرار المركبة والتوجيه الدقيق.

- نهايات قضيب التوصيل والمفاصل الكروية: تُعد هذه الأجزاء حاسمة لدقة التوجيه وحركة التعليق، ويجب أن تكون متينة للغاية. توفر عملية السبك مقاومة عالية للتآكل والمتانة المطلوبة لضمان التشغيل الموثوق ومنع الفشل المبكر الذي قد يؤدي إلى فقدان السيطرة على المركبة.

- التروس وأجزاء ناقل الحركة: يجب أن تتحمل مكونات ناقل الحركة الاحتكاك المستمر والأحمال العالية. تُنتج عملية السبك تروسًا ومحاور قوية وكثيفة يمكنها تحمل هذه الظروف، مما يضمن انتقال قوة سلس وموثوق.

- محاور العجلات ومحور الدوران: تدعم هذه الأجزاء وزن المركبة وهي أساسية لتجميع العجلات. توفر عملية السبك القوة ومقاومة الصدمات الضرورية للتعامل بأمان مع الأحمال الثقيلة والظروف الطرقية القاسية.

كيفية اختيار شريك دقيق عالي الجودة في مجال السبك للسيارات

يُعد اختيار مورد تزوير مناسب قرارًا حاسمًا لأي شركة تصنيع للسيارات. فالمورد الموثوق لا يزوّد فقط بمكونات عالية الجودة، بل يساهم أيضًا في كفاءة سلسلة التوريد الخاصة بك. عند تقييم الموردين المحتملين، يجب مراعاة العوامل الرئيسية التالية لضمان اختيار شريك قادر على تلبية المتطلبات الصارمة لصناعة السيارات.

- الشهادات الصناعية: إن الشهادة الأهم التي يجب البحث عنها هي شهادة IATF 16949. وهي المعيار الدولي لإدارة الجودة المخصص خصيصًا لقطاع السيارات. ويُظهر المورد الحاصل على هذه الشهادة، مثل المورد المذكور بواسطة Carbo Forge ، التزامه بالجودة والتحكم في العمليات والتحسين المستمر. وتضمن هذه الشهادة أن عمليات المورد مصممة لتلبية متطلبات السلامة والجودة الصارمة للصناعة.

- الخبرة في المواد والعمليات: يجب أن يمتلك الشريك القادر خبرة عميقة في التعامل مع مجموعة متنوعة من المواد، بما في ذلك درجات مختلفة من الفولاذ الكربوني، والفولاذ السبائكي، والفولاذ المقاوم للصدأ، إضافة إلى الألومنيوم. كما ينبغي أن يكون قادرًا على التوصية بأكثر المواد وعملية التزريق (مثل التزريق المغلق، أو تزريق الدحرجة) ملاءمة لتطبيقك الخاص، بهدف تحسين القوة والوزن والتكلفة.

- القدرات الداخلية: ابحث عن مورد يتمتع بقدرات داخلية شاملة، تشمل تصنيع القوالب والأدوات، والتشغيل الآلي الثانوي، واختبار الجودة. يمكن للشريك الرأسي المتكامل أن يتحكم بشكل أفضل في عملية الإنتاج بأكملها، مما يؤدي إلى تقليل أوقات التسليم، وتحقيق جودة متسقة، وزيادة الكفاءة.

- مراقبة الجودة واختبارها: إن ضمان الجودة الصارم أمر لا يمكن التنازل عنه. تأكد من أن المورد لديه بروتوكولات تفتيش قوية في كل مرحلة من مراحل الإنتاج، بدءًا من شهادة المواد الخام وصولاً إلى اختبار الأبعاد النهائية والخصائص الميكانيكية. ويضمن هذا أن كل مكون يلبي مواصفاتك الدقيقة ومعايير الصناعة.

- التخصيص والنماذج الأولية: تُعد القدرة على توفير حلول مخصصة أمرًا بالغ الأهمية. ويجب أن يعمل الشريك الجيد بشكل وثيق مع فريق الهندسة الخاص بك لتصميم وإنتاج مكونات مصممة خصيصًا لتلبية احتياجاتك الدقيقة. على سبيل المثال، تتميز شركات مثل تكنولوجيا المعادن شاوي يي بالتخصص في عملية التزوير الساخن الحاصلة على شهادة IATF 16949 وتقدم خدمات شاملة تبدأ من النماذج الأولية السريعة للدُفعات الصغيرة وحتى الإنتاج الضخم الكامل، مما يدل على نوع القدرات الشاملة من البداية حتى النهاية التي تكون ذات قيمة في الشريك.

الأسئلة الشائعة

1. ما هي أنواع عمليات التزوير الأربعة؟

الأنواع الأربعة الرئيسية لعمليات التزوير هي التزوير بقالب مطبوع (ويُعرف أيضًا بالتزوير بقالب مغلق)، والتسوير المفتوح، والتسوير بالدرفلة، والتسوير البارد. وكل طريقة تصلح لأنواع مختلفة من المكونات، وأحجام الإنتاج، ومتطلبات الدقة في صناعة السيارات.

2. ما المعدن المستخدم في صنع هيكل السيارة؟

تُصنع هياكل السيارات ومكوناتها بشكل أساسي من الفولاذ عالي القوة وسبائكه نظرًا لمقاومتها الممتازة للتآكل، ومقاومتها العالية للإجهاد، وفعاليتها من حيث التكلفة. وتُستخدم سبائك الألومنيوم أيضًا بشكل متزايد في أجزاء الهيكل عندما تكون تقليل الوزن أولوية رئيسية لتحسين كفاءة استهلاك الوقود وأداء المركبة.

3. ما هي أجزاء المحرك التي يجب أن تُصنَع بالطرق؟

ينبغي أن تُصنع بالطرق الأجزاء التي تتعرض لأعلى مستويات الإجهاد والضغط ودرجة الحرارة، وتشمل هذه الأجزاء الحيوية مثل عمود المرفق، والأذرع المتصلة، والمكابس. ويمنح الطرق هذه الأجزاء قوة ومتانة فائقة تمكنها من تحمل الظروف القاسية داخل محرك عالي الأداء.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —