فوائد ختم الألومنيوم في صناعة السيارات: دليل هندسي

باختصار

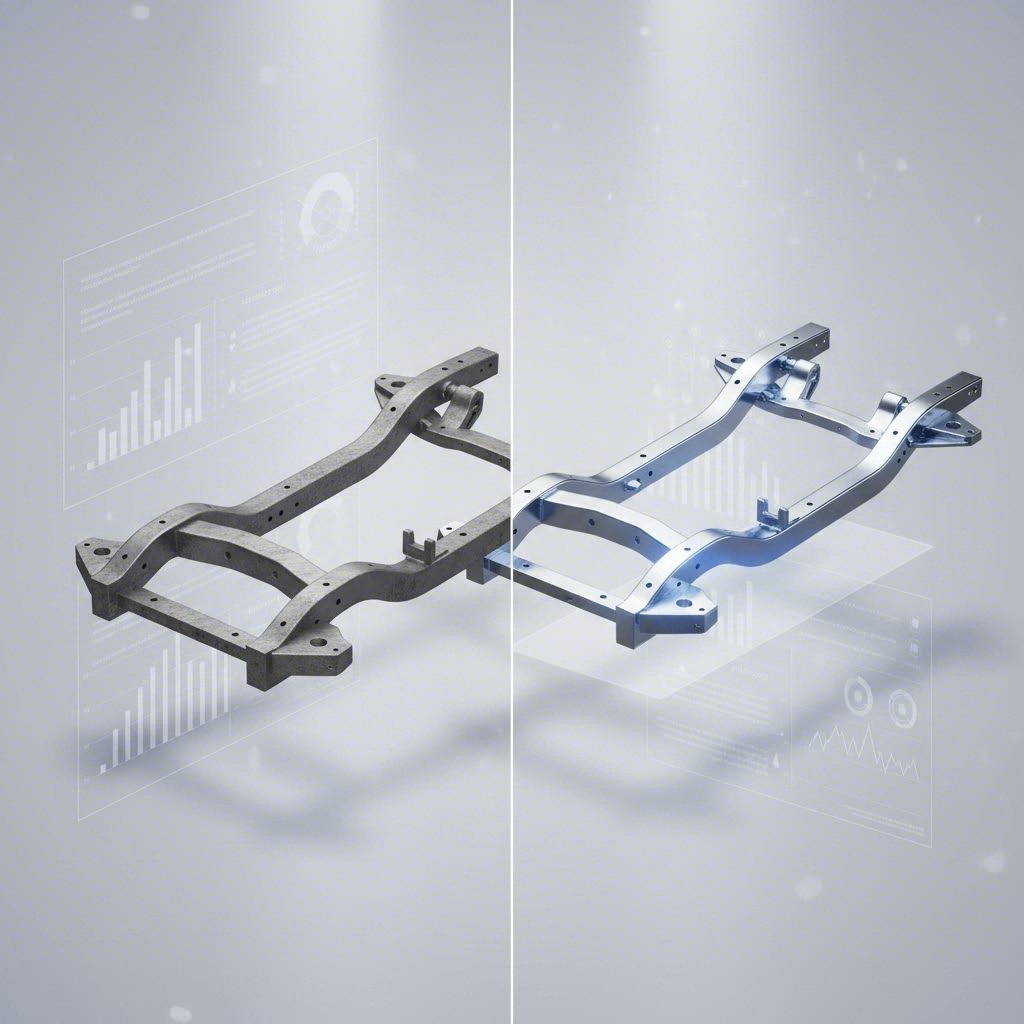

مزايا ختم الألومنيوم في صناعة السيارات تركز على ميزة حاسمة في "تخفيف الوزن": حيث تزن مكونات الألومنيوم حوالي ثلث وزن نظيراتها المصنوعة من الفولاذ مع الحفاظ على المتانة الهيكلية. وترتبط هذه التخفيضات في الوزن ارتباطًا مباشرًا بالأداء؛ إذ يؤدي انخفاض كتلة المركبة بنسبة 10٪ عادةً إلى تحسن بنسبة 6-8٪ في كفاءة استهلاك الوقود، كما يُطيل بشكل كبير مدى المركبات الكهربائية (EV). وبما أن الألومنيوم المطروح يتمتع بمقاومة فائقة للتآكل بفضل طبقة الأكسيد الطبيعية التي تغطيه، فإنه يكتسب في الواقع قوة أكبر في درجات الحرارة شديدة الانخفاض، على عكس الفولاذ الذي قد يصبح هشًا.

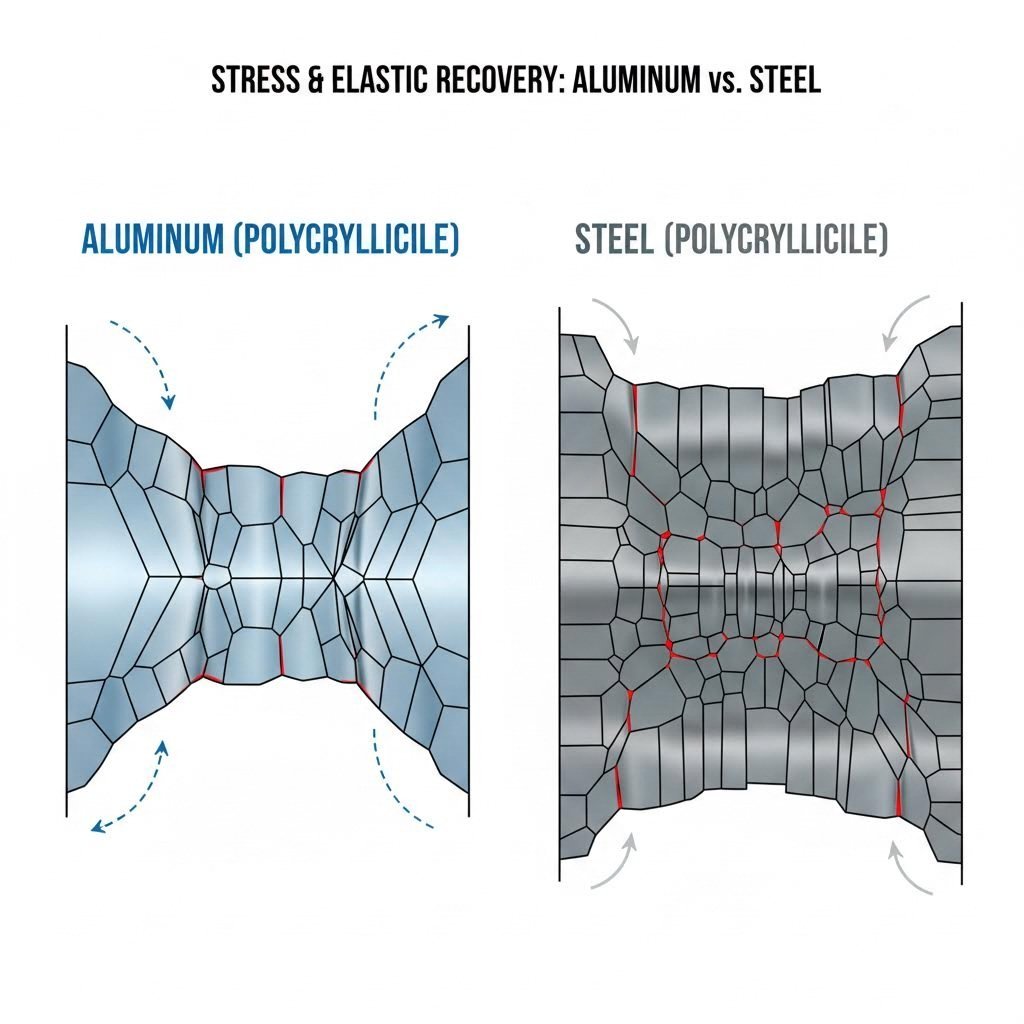

ومع ذلك، تتطلب الانتقال إلى الألومنيوم هندسة متخصصة للتعامل مع ظاهرة "الارتداد النابضي"—وهي ميل المعدن على العودة إلى شكله الأصلي بعد خضوعه لعملية الختم. وللاستفادة الكاملة من مزايا مثل نسبة القوة إلى الوزن العالية وإمكانية إعادة التцикл (التي توفر 95٪ من الطاقة مقارنة بالإنتاج الأولي)، يجب على المصنعين استخدام تقنيات متقدمة لاختيار السبائك (عادة سلسلة 5xxx و6xxx) وتكنولوجيا الم presses الخدمية الدقيقة.

ضرورة التخفيف: الكفاءة والأداء

إن دفع صناعة السيارات نحو ختم الألومنيوم ناتج جوهريًا من فيزياء الكتلة. وبكثافة تقارب ثلث كثافة الفولاذ، يُعد الألومنيوم أسرع طريق متاح للـ"التخفيف في الوزن"—وهو تقليل استراتيجي لكتلة المركبة يُطلق سلسلة إيجابية من الكفاءة. عندما يستبدل المُصنّع مكوّن فولاذي ثقيل في هيكل السيارة ببديل مختم من الألومنيوم، تتفرع الفوائد عبر تصميم المركبة: فجسم أخف يتطلب قوة كبح أقل، ما يسمح بتصميم أنظمة كبح أصغر، ومكونات تعليق أخف، وتقليل قوة المحرك اللازمة لتحقيق نفس أرقام التتسارع.

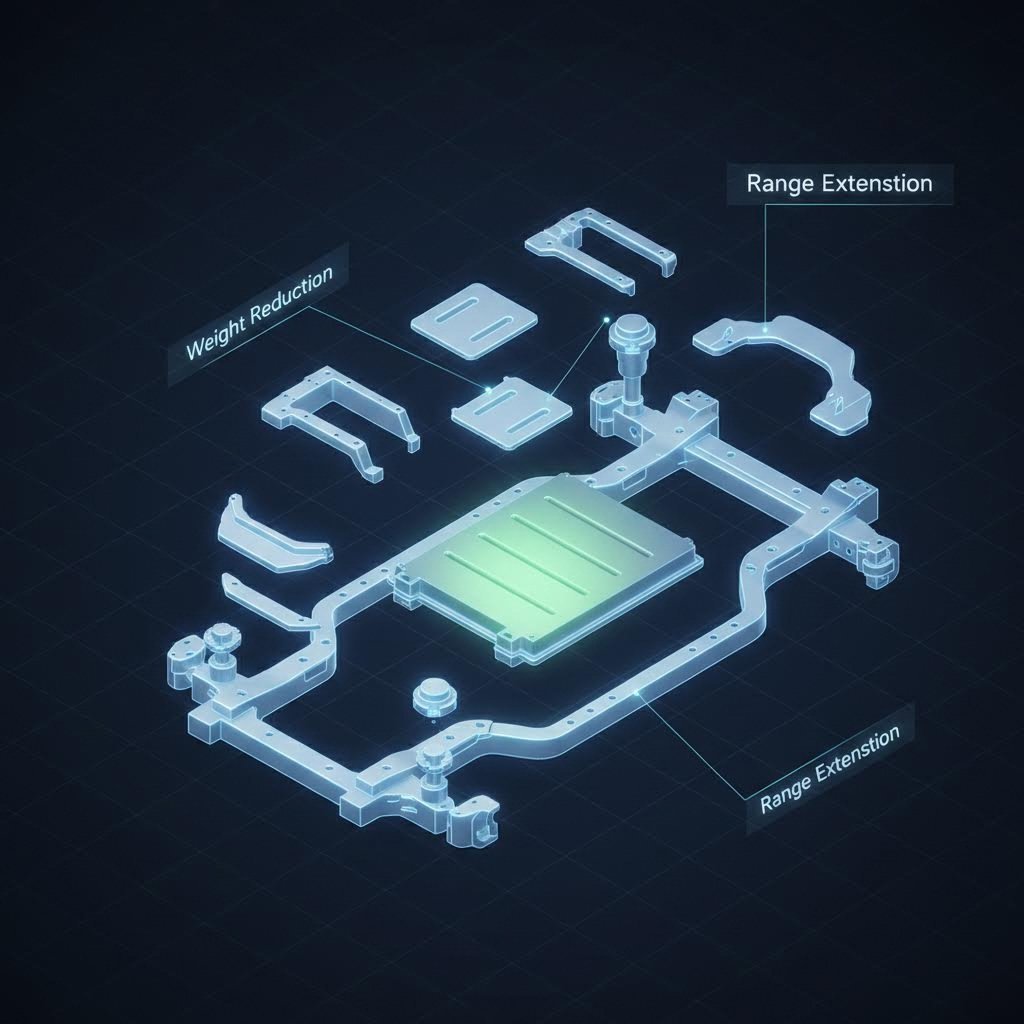

بالنسبة للمحركات ذات الاحتراق الداخلي، فإن البيانات مقنعة. تشير التحليلات الصناعية إلى أن تقليل وزن المركبة بنسبة 6–8% يؤدي إلى تحسين في استهلاك الوقود .. في سياق المركبات الكهربائية، تصبح هذه الرياضيات أكثر أهمية. يظل وزن البطارية قيوداً رئيسية لمدى السيارة الكهربائية؛ مما يسمح لمصنعي المعدات الأولية بتعظيم النطاق دون زيادة حجم البطارية أو التكلفة.

هذه الكفاءة لا تأتي على حساب السلامة. تسمح تقنيات طابع الألومنيوم الحديثة للمهندسين بتلاعب سمك المادة والهندسة لإنشاء "مناطق سحق" تمتص طاقة الاصطدام بشكل فعال. النتيجة هي سيارة أخف وزناً وأكثر مرونة وآمنة بنفس القدر، وتلبي معايير الانبعاثات العالمية الصارمة بشكل متزايد.

المزايا التقنية: ما هو أكثر من مجرد الوزن

بينما تلقى خفة الوزن الأضواء، فإن الخصائص التقنية لسبائك الألومنيوم توفر مزايا واضحة من حيث المتانة وتنوع التصنيع. ومن أبرز الفوائد مقاومة المادة الطبيعية للتآكل. وعلى عكس الصلب الذي يتطلب طلاءً أو تغليفًا كهربائيًا كثيفًا لمنع الصدأ، فإن الألومنيوم يُكوّن بشكل طبيعي طبقة أكسيد رقيقة وقوية عند تعرضه للهواء. وتُعد هذه الطبقة الواقية ذاتية الإصلاح حمايةً لمكونات مثل دروع الهيكل السفلي وفتحات العجلات من أملاح الطرق والرطوبة، ما يُطيل عمر السيارة التشغيلي بشكل كبير.

خاصية أخرى غالبًا ما يتم تجاهلها هي أداء الألومنيوم في درجات الحرارة القصوى. يمكن أن تصبح الصلبات الكربونية التقليدية هشة وعرضة للكسر في الظروف المتجمدة. على النقيض من ذلك، تُظهر سبائك الألومنيوم زيادة في قوة الشد والمرونة مع انخفاض درجات الحرارة . تجعل هذه الثباتية الكريوجينية من الألومنيوم المطعوم خيارًا مثاليًا للمركبات العاملة في المناخات الشمالية القاسية أو للمكونات المعرضة للبرودة الشديدة، مما يضمن موثوقية هيكلية في الأماكن التي قد تفشل فيها مواد أخرى.

علاوةً على ذلك، فإن الألومنيوم غير مغناطيسي وغير مشغل للشرارات. هذه الخصائص تكتسب أهمية متزايدة في الإلكترونيات الحديثة للسيارات وفي وحدات بطاريات المركبات الكهربائية (EV)، حيث يجب تقليل التداخل المغناطيسي إلى أدنى حد، ويكون السلامة ضد توليد الشرر أمرًا بالغ الأهمية أثناء التصادمات أو الصيانة.

مواكبة التحديات: الارتداد النابض وقابلية التشكيل

على الرغم من فوائده، يُقدِّم ختم الألمنيوم تحديات هندسية فريدة، أبرزها ما يُعرف بظاهرة "الارتداد". إذ يمتلك الألمنيوم معامل مرونة أقل مقارنةً بالصلب، ما يعني أنه يتمتع بقدرة أكبر على "التذكّر". بعد أن تضغط القالب على المعدن ثم ينسحب، يميل الألمنيوم إلى الارتداد نحو شكله المسطح الأصلي بشكل أكثر عدوانية من الصلب. وإذا لم تُحسب هذه الظاهرة بدقة، فقد يؤدي ذلك إلى أجزاء تخرج عن الحدود المسموحة، مما يؤثر على محاذاة التجميع وفجوات الألواح.

للتعامل مع هذه المشكلة، تعتمد الشركات المصنعة الرائدة على برامج محاكاة متقدمة وتكنولوجيا المكابس المؤازرة. حيث تتيح المكابس المؤازرة ملفات طولية متغيرة — من خلال إبطاء سرعة المكبس عند نهاية الشوط (النقطة الميتة السفلية) لتقليل الإجهاد وتحديد الشكل بشكل دائم أكثر. ويساعد هذا التحكم الدقيق في تقليل ظاهرة الارتداد، ويسمح بسحب أعمق دون تمزق المادة.

تُعد القابلية للتشكيل عاملًا آخر يجب مراعاته. وعلى الرغم من أن الألمنيوم مادة قابلة للطرق، إلا أن بعض السبائك عالية القوة قد تتشقق إذا تم دفعها إلى ما بعد حدود تشكيلها. يجب على المهندسين تصميم نصف أقطار الثني بعناية—واتباع قاعدة لا تقل عن 1.5 مرة من سماكة المادة عادةً—لمنع التشققات. كما يساعد استخدام مواد تشحيم مصممة خصيصًا للكبس المصنوع من الألمنيوم في التحكم بالاحتكاك وتكوين الحرارة، مما يضمن قطعًا نظيفة وأسطحًا أملسة.

دليل اختيار السبائك للكبس في صناعة السيارات

ليست كل أنواع الألمنيوم متساوية. ويعتمد نجاح مكوّن مكبوس بشكل كبير على اختيار السلسلة المناسبة من السبائك، حيث توفر كل سلسلة توازنًا مختلفًا من القابلية للتشكيل والمتانة والقدرة على اللحام. وتعتمد قطاعات صناعة السيارات بشكل رئيسي على سلسلتي 5xxx و6xxx.

| سلسلة السبائك | العنصر الأساسي | الخصائص الرئيسية | التطبيق السياري النموذجي |

|---|---|---|---|

| سلسلة 5xxx (مثل: 5052، 5754) | المغنيسيوم | مقاومة ممتازة للتآكل (خاصة الملح)، وقابلية جيدة للتشغيل، وقوة عالية ضد الإجهاد المتكرر. غير قابلة للتصلب بالحرارة. | خزانات الوقود، الألواح الداخلية، دعامات عازلة للصوت، أجزاء معقدة غير هيكلية. |

| السلسلة 6XXX (مثل 6061، 6082) | المغنيسيوم والسيليكون | قابل للتسخين للحصول على قوة عالية، ومتعدد الاستخدامات، وذو قابلية جيدة في التشكيل عند التمبير T4، ومقاوم عالي للتcorrosion. | إطارات الهيكل، المكونات الهيكلية للجسم الأبيض، أذرع التعليقة، أنظمة إدارة التصادم. |

| السلسلة 1xxx (مثل 1100) | ألومنيوم (نقاء 99%) | توصيل حراري/كهربائي متفوق، أعلى مقاومة للتcorrosion، أدنى قوة. | دروع حرارية، تrim زخرفي، وصلات كهربائية، لوحات أسماء. |

| السلسلة 7XXX (مثل 7075) | الزنك | أعلى قوة (مماثلة لبعض أنواع الصلب)، أكثر صعوبة في التشكيل، باهظ الثمن. | عوارض المصدات، تعزيزات هيكلية بمستوى طيران فضائي. |

للحصول على تفاصيل دقيقة حول مصادر ومواصفات هذه الدرجات، يمكن للاستعانة بموارد مثل الدليل الشامل لأجزاء HLC المعدنية أن يساعد المهندسين في مطابقة حالة السبيكة المحددة (مثل T4 مقابل T6) مع عملية التصنيع.

من النموذج الأولي إلى الإنتاج: إدارة الحجم والدقة

ينطوي الانتقال من تصميم CAD رقمي إلى قطعة مطبوعة فعليًا على مراحل مختلفة تتطلب كل منها إمكانات محددة. في مرحلة النموذج الأولي، تكون السرعة والمرونة عاملين أساسيين للتحقق من صحة التصاميم واختبار تركيبها. ومع ذلك، فإن التوسع نحو الإنتاج الضخم يستدعي الحاجة إلى الاتساق والقوة الخام.

يتطلب التعامل مع السلوكيات الفريدة للألومنيوم المستخدم في صناعة السيارات — مثل الحاجة إلى طنّية أعلى لتشكيل الأشكال المعقدة — آلات قوية. وهنا تُعد الشركاء ذوات الكفاءة الهندسية العالية ضرورية. على سبيل المثال، الشركات المصنعة مثل تكنولوجيا المعادن شاوي يي الاستفادة من م presses بسعة 600 طن وسير عمل معتمد وفقًا لمعيار IATF 16949 للربط بين الفجوة الحرجة في النماذج الأولية السريعة والختم العالي الحجم للسيارات. تضمن هذه القدرة أن الدقة الم logتها في النموذج الأولي تُحافظ عليها عبر ملايين الوحدات الإنتاجية، مع الالتزام الصارم بمعايير الشركات المصنعة للمعدات الأصلية (OEM) لأذرع التحكم والإطارات الفرعية ومكونات السلامة الحرجة الأخرى.

تحليل التكلفة والعائد والاستدامة

رغم أن تكلفة المواد الأولية للألومنيوم أعلى من تلك الخاصة بالفولاذ اللين، فإن تحليل دورة الحياة الكلي غالبًا ما يميل لصالح الألومنيوم. فالتكلفة الأولية تُستوفى من خلال التوفير الطويل الأمد في استهلاك الوقود للمستهلك، وإلغاء علاجات مقاومة الصدأ أثناء التصنيع. بالإضافة إلى ذلك، تتحسن كفاءة التصنيع؛ حيث يمكن لخطوط الختم عالية السرعة الحديثة إنتاج ألواح ألومنيوم بمعدلات مماثلة لتلك الخاصة بالفولاذ، مما يقلص الفجوة في تكلفة الإنتاج.

الاستدامة هي العامل النهائي والحاسم. يمكن إعادة تدوير الألومنيوم بشكل لا نهائي دون تدهور خصائصه. تتطلب إعادة تدوير مخلفات الألومنيوم فقط 5٪ من الطاقة اللازمة لإنتاج الألومنيوم الأولي من خام البوكسيت. توفر هذه التوفيرات الكبيرة في الطاقة انسجامًا تامًا مع أهداف صناعة السيارات المتعلقة بالحياد الكربوني، مما يمكّن الشركات المصنعة من تسويق مركبات لا تكون فعالة في القيادة فحسب، بل أيضًا مسؤولة من حيث الإنتاج.

الكفاءة الهندسية

إن الانتقال نحو ختم الألومنيوم هو أكثر من مجرد اتجاه؛ بل هو إعادة هندسة جذرية للسيارة الحديثة. ومن خلال تحقيق التوازن بين الثلاثية المتمثلة في تقليل الوزن والمتانة والاستدامة، يمكّن ختم الألومنيوم الجيل القادم من المركبات عالية الكفاءة ذات الاحتراق الداخلي والمركبات الكهربائية. وعلى الرغم من وجود تحديات مثل ظاهرة الارتداد المرن وارتفاع تكلفة المواد، فإن الحلول المتاحة—والمتراوحة من م presses الخدمة المتطورة إلى اختيار السبائك الاستراتيجية—قد تم إثباتها جيدًا. بالنسبة للمهندسين وفرق المشتريات في قطاع السيارات، لم يعد السؤال iF يجب أن يتاعتمادوا ختم الألمنيوم، ولكن كيف لتحسين العملية لتحقيق أقصى قيمة وأداء.

الأسئلة الشائعة

١. ما هي المزايا الأساسية لاستخدام الألمنيوم في هياكل السيارات؟

المزية الأساسية هي التخفيف الكبير في الوزن، غالبًا تصل إلى ٤٠-٥٠٪ مقارنة بهياكل الصلب التقليدية. يؤدي هذا الانخفاض في الكتلة مباشرة إلى تحسين كفاءة استهلاك الوقود، والتسارع، وأداء الفرامل. بالإضافة إلى ذلك، يوفر الألمنيوم مقاومة طبيعية ممتازة للتcorrosion وقدرات امتصاص الطاقة المتميزة أثناء التصادمات، مما يعزز كلاً من العمر الافتراضي والسلامة.

٢. لماذا يُستخدم الألمنيوم في الصناعة automotive على الرغم من التكلف الأعلى؟

على الرغم من أن المادة الأولية أكثر تكلف، فإن الألمنيوم يحقق تخفض في تكلف دورة الحياة من خلال توفير الوقود وانخفاض الصيانة (بسبب عدم الصدأ). علاوة على ذلك، فإنه أمر بالغ الأهمية للامتثال للوائح الحكومية الصارمة بشأن الانبعاثات وتمديد مدى المركبات الكهربائية، مما يبرر التكلف المبدئي المرتفع للمصنعين.

٣. كيف يحسن ختم المعدن الكفاءة الإنتاجية؟

طابع المعدن هو عملية تصنيع عالية السرعة قادرة على إنتاج الآلاف من الأجزاء المتطابقة مع تحملات ضيقة في وقت قصير. باستخدام المطبعات المتقدمة أو مطابعات النقل ، يمكن تشكيل الأشكال المعقدة والطعن والخفض في مرور آلي واحد ، مما يقلل بشكل كبير من تكاليف العمالة وأوقات الدورة مقارنة بالآلات أو الصب.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —